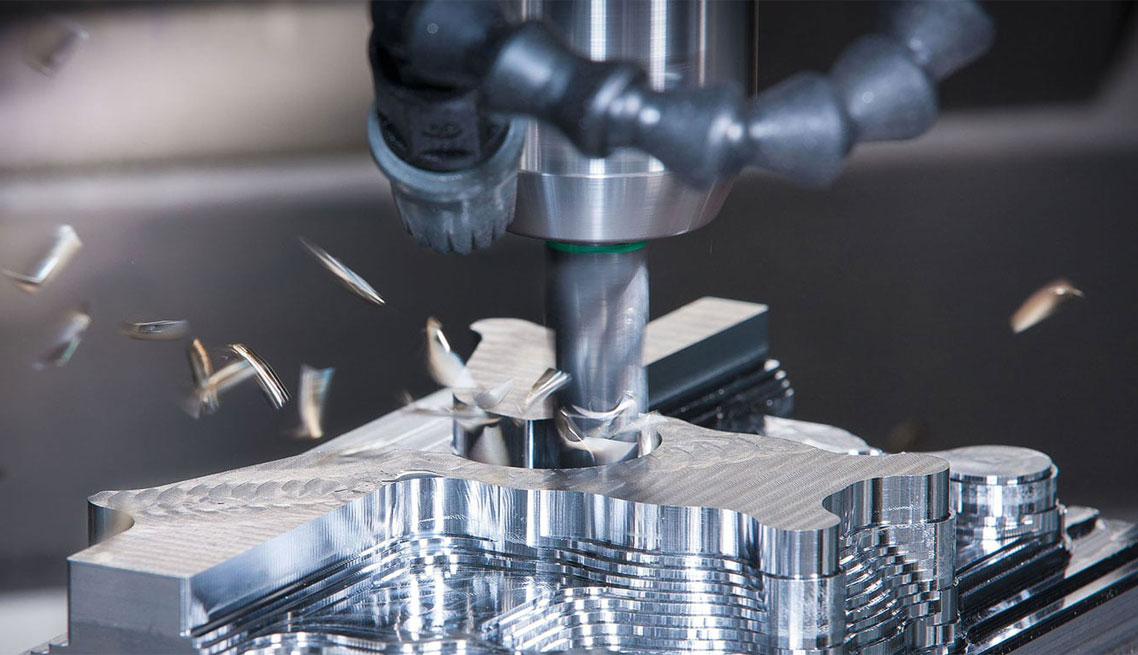

El mecanitzat ha recorregut un llarg camí des dels dies de torns i molins manuals. Amb l’arribada de la tecnologia de control numèric d’ordinador (CNC), el mecanitzat de precisió ha assolit noves altures. Les màquines CNC, guiades per programes informàtics, han revolucionat la indústria manufacturera, permetent la producció de peces complexes amb precisió i coherència inigualables.

Aquesta guia completa té com a objectiu proporcionar una immersió profunda al món del mecanitzat de precisió CNC. Explorarem els processos, beneficis i aplicacions d’aquesta tecnologia d’avantguarda. Tant si sou un professional de fabricació, un estudiant o simplement curiós Mecanatge de CNC , aquest article us equiparà amb els coneixements que necessiteu per comprendre i apreciar aquest camp fascinant.

Què és el mecanitzat de precisió CNC?

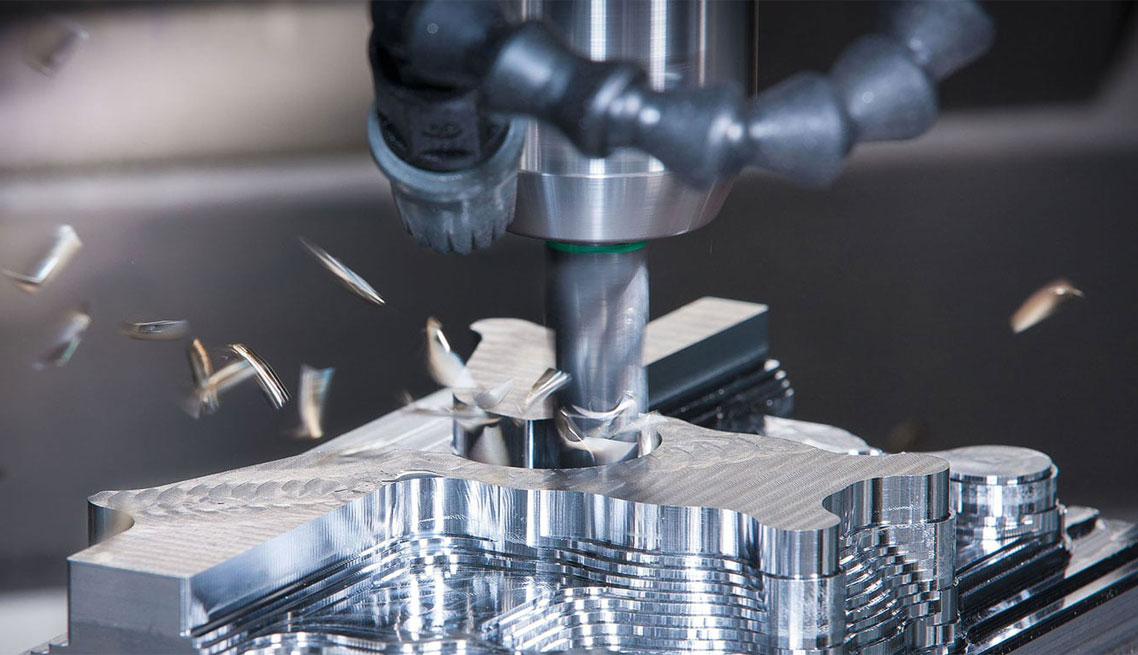

El mecanitzat de precisió CNC és un procés de fabricació que utilitza màquines-eines controlades per ordinador per crear parts altament precises i complexes a partir de matèries primeres. El procés consisteix en l’ús de programari especialitzat per generar instruccions detallades, conegudes com a codi G, que guien les màquines-eina per tallar, perforar o configurar el material a les especificacions desitjades.

Els components clau d’un sistema de mecanitzat de precisió CNC inclouen:

1. Programari de disseny assistit per ordinador (CAD)

2. Programari de fabricació assistida per ordinador (CAM)

3. CNC Machine -Tools (per exemple, molins, torns, encaminadors)

4. Eines i accessoris de tall

5. Dispositius de treball

La diferència principal entre el mecanitzat de precisió CNC i el mecanitzat de precisió tradicional rau en el nivell d’automatització i el paper del control de l’ordinador. El mecanitzat de precisió tradicional es basa molt en l’habilitat i l’experiència de l’operador de màquines, que controla manualment les màquines -eina. En canvi, el mecanitzat de precisió de CNC minimitza la intervenció humana mitjançant programes informàtics per controlar les màquines -eina, donant lloc a una major precisió, consistència i repetibilitat.

Mecanitzat tradicional de precisió |

Mecanitzat de precisió CNC |

Control manual |

Control de l'ordinador |

Dependent de les habilitat de l'operador |

Procés automatitzat |

Temps de configuració més llargs |

Temps de configuració més ràpids |

Complexitat limitada |

Alta complexitat |

Repetibilitat inferior |

Repetibilitat més alta |

El control numèric informàtic (CNC) és el fonament del mecanitzat de precisió. Els sistemes CNC utilitzen programes informàtics per controlar el moviment i el funcionament de les màquines -eina. Els programes contenen una sèrie d’instruccions que defineixen les rutes de l’eina, les velocitats de tall i les taxes d’alimentació necessàries per produir la geometria de la part desitjada. En automatitzar el procés de mecanitzat, la tecnologia CNC permet als fabricants aconseguir toleràncies estretes, dissenys complexos i acabats superficials superiors amb un error humà mínim.

Avantatges del mecanitzat de precisió CNC

El mecanitzat de precisió CNC ofereix nombrosos avantatges que la converteixen en una eina indispensable en la fabricació moderna. A continuació, es mostren alguns dels avantatges principals:

1. Alta precisió i precisió

Un dels avantatges més significatius del mecanitzat de precisió CNC és la seva capacitat per produir parts amb toleràncies extremadament estretes. Les màquines CNC poden aconseguir precisions fins a ± 0,0002 polzades, garantint que els components fabricats compleixin les especificacions exactes necessàries per a un rendiment òptim.

2. Coherència i repetibilitat

El mecanitzat de precisió CNC garanteix resultats consistents en diverses tirades de producció. Un cop creat i provat un programa, la màquina CNC pot reproduir parts idèntiques una i altra vegada, minimitzant les variacions i garantint un alt nivell de repetibilitat.

3. Augment de la velocitat de producció i l'eficiència

En comparació amb els mètodes de mecanitzat tradicionals, el mecanitzat de precisió CNC redueix significativament el temps de producció. El procés automatitzat permet velocitats de tall més ràpides, temps de configuració reduïts i intervenció mínima dels operadors, donant lloc a un augment de l'eficiència i la productivitat generals.

4. Eficàcia de costos per a la fabricació a gran escala

Si bé la inversió inicial en equips de mecanitzat de precisió CNC pot ser superior a les eines de mecanitzat tradicionals, els beneficis de cost a llarg termini són substancials, especialment per a la fabricació a gran escala. La major eficiència, els costos laborals reduïts i els residus minimitzats de materials contribueixen a menors costos de producció per unitat.

5. Capacitat de manejar dissenys i geometries complexes

El mecanitzat de precisió CNC destaca per produir peces amb geometries complexes i detalls complexos. El procés controlat per ordinador permet la creació de formes sofisticades, contorns i cavitats que serien difícils o impossibles d’aconseguir amb mètodes de mecanitzat manuals.

6. Reduït un error humà i un control de qualitat millorat

Minimitzant la intervenció humana en el procés de mecanitzat, el mecanitzat de precisió CNC redueix significativament el risc d’errors i incoherències. El sistema controlat per ordinador garanteix que cada part es produeix segons les especificacions exactes, donant lloc a un control de qualitat millorat i reducció de taxes de rebutja.

Beneficis del mecanitzat de precisió CNC:

l Alta precisió i precisió

l Resultats consistents i repetibles

l Times de producció més ràpides

l rendible per a la fabricació a gran escala

l Capacitat per crear geometries complexes

l reduït un error humà i un control de qualitat millorat

Tipus d'equips de mecanitzat de precisió CNC

Màquines de fresat CNC

Les màquines de fresat CNC són eines versàtils que utilitzen talladors rotatius per eliminar el material d’una peça, creant una àmplia gamma de formes i característiques. Aquestes màquines són capaces de realitzar diverses operacions, com el fresat facial, el fresat perifèric, la perforació i l'avorriment.

Les funcions clau de les màquines de fresat CNC inclouen:

l múltiples eixos de moviment (normalment 3, 4 o 5 eixos)

l Spedides i taxes d’alimentació ajustables

l Canvis automàtics d’eines per augmentar l’eficiència

l Compatibilitat amb una àmplia gamma de materials, inclosos metalls, plàstics i compostos

Les màquines de fresat CNC es classifiquen en funció de la seva orientació i configuració:

1. Màquines de fresat verticals

a. El cargol està orientat verticalment

b. Ideal per crear superfícies planes, ranures i butxaques

c. Els tipus comuns inclouen molins de llit, molins de torreta i molins de genoll

2. Màquines de fresat horitzontal

a. El cargol està orientat horitzontalment

b. Molt adequat per mecanitzar grans peces pesades

c. Ofereix una major rigidesa i eliminació de xip en comparació amb les fàbriques verticals

3. Màquines fresadores universals

a. Combina les característiques de les fàbriques verticals i horitzontals

b. El cap giratori permet angles i contorns més complexos

c. Proporciona una major flexibilitat per a diverses aplicacions de mecanitzat

Tipus de la seva fresadora |

Orientació del cargol |

Orientació de la peça |

Aplicacions comunes |

Vertical |

Vertical |

Horitzontal |

Superfícies planes, ranures, butxaques |

Horitzontal |

Horitzontal |

Vertical |

Parts grans i pesades; Eliminació de xip millorat |

Universal |

Giratori |

Varia |

Angles i contorns complexos; Aplicacions diverses |

Les màquines de fresat CNC són essencials per produir una àmplia gamma de components de precisió a diverses indústries, com ara automoció, aeroespacial, mèdic i fabricació. La capacitat de crear geometries complexes, toleràncies estretes i acabats de superfície llisos fa que les màquines de fresat CNC siguin indispensables en el mecanitzat de precisió moderna.

CNC CNC i centres de gir

Els torns CNC i els centres de gir són equips de mecanitzat de precisió dissenyats per produir peces cilíndriques girant la peça contra una eina de tall estacionària. Aquestes màquines són essencials per fabricar components amb seccions transversals circulars, com ara eixos, casquets i coixinets.

Les característiques clau dels torns CNC i els centres de gir inclouen:

l Potents motors de cargol per a la rotació d’alta velocitat

l Servo Motors precisos per a un posicionament d’eines precises

l Canvis automàtics d’eines per augmentar l’eficiència

l Live Tooling Capacitats per a les operacions de fresat i perforació

Tipus de torns CNC i centres de gir:

1. Torns de 2 eixos

a. Moveu l'eina de tall en dos eixos (x i z)

b. Ideal per a operacions de gir simple i orientar -se

2. Torns multi-eixos

a. Disposa de eixos addicionals (y, b o c) per a geometries més complexes

b. Habiliteu el gir, el contorn i el mecanitzat excèntric

3. Torns de tipus suís

a. Dissenyat per al mecanitzat de precisió de peces petites i esveltes

b. Utilitzeu un capçal lliscant i guia per obtenir una precisió millorada

c. S'adapta a la fabricació de components mèdics i electrònics

Tipus de torn |

Eixos de moviment |

Característiques clau |

Aplicacions comunes |

2 eixos |

X, z |

Gir simple i orientar -se |

Eixos, espaciadors, casquets |

Multi-eix |

X, z, y, b, c |

Geometries complexes, contornant |

Cams, engranatges, peces excèntriques |

Tipus suís |

X, z, y, b, c |

Mecanitzat de precisió de parts petites |

Components mèdics i electrònics |

Els torns i centres de gir CNC ofereixen diversos avantatges sobre els torns manuals tradicionals:

l Augment de la precisió i la repetibilitat

l velocitats de producció més elevades i temps de conducció reduïts

l Capacitat de màquines de geometries complexes i toleràncies estretes

l Reducció dels costos laborals i la millora de l’eficiència

Aquestes màquines són crucials per produir peces convertides en alta precisió en diverses indústries, com ara automoció, aeroespacial, mèdic i petroli i gas. Amb els avenços en la tecnologia CNC, els centres de gir moderns continuen impulsant els límits de la precisió, la velocitat i la complexitat en els components cilíndrics de mecanitzat.

Mietters CNC

Les rectificadores de CNC són eines de mecanitzat de precisió utilitzades per acabar les operacions, garantint que les parts compleixin les especificacions de la superfície i la tolerància necessàries. Aquestes màquines utilitzen rodes abrasives per eliminar petites quantitats de material de la peça, donant lloc a superfícies extremadament suaus i toleràncies estretes.

Tipus de molins CNC:

1. Mietters de superfície

a. Utilitzeu una roda abrasiva giratòria per crear superfícies planes i llises

b. Ideal per acabar amb components semblants a la placa i crear angles precisos

2. Rectificadores cilíndriques

a. Dissenyat per triturar el diàmetre exterior (OD) de peces cilíndriques

b. També es pot utilitzar per a la mòlta de diàmetre intern (ID) amb fitxers adjunts especialitzats

3. Mietters sense centre

a. Utilitzeu una roda de mòlta, una roda regulant i una fulla de treball per triturar les parts cilíndriques

b. Elimineu la necessitat de centres de treball, permetent taxes de producció més ràpides

Tipus de molinet |

Geometria de la peça |

Acció de mòlta |

Aplicacions comunes |

Superfície |

Pla i plate |

Roda giratòria |

Plaques de motlle, components de matrius, calibres |

Cilíndric |

Cilíndric |

Roda giratòria |

Eixos, pins, coixinets, cargols |

Sense central |

Cilíndric |

Rodes rotatives |

Vàlvules, pistons, varetes, pins |

Beneficis clau de les mòltes CNC:

L aconseguir toleràncies extremadament ajustades (fins a ± 0,0001 polzades)

l Produeixen acabats superficials superiors (tan baix com RA 0,2 μm)

l Mantenir l’alta precisió i la repetibilitat a diverses parts

l Reduir els costos laborals i augmentar l’eficiència en comparació amb la mòlta manual

Les rectificadores de CNC són essencials per produir components d’alta precisió en diverses indústries, incloses:

l aeroespace: fulles de turbina, components de desembarcament i peces del motor

l Automoció: components de transmissió, vàlvules del motor i injectors de combustible

l Medical: implants ortopèdics, instruments quirúrgics i components dentals

l Electrònica: components semiconductors, lents òptiques i motlles de precisió

A mesura que avança la tecnologia, els mòlts de CNC continuen evolucionant, oferint una precisió més elevada, taxes de producció més ràpides i capacitats de mòlta més versàtils. Aquestes màquines tenen un paper crucial en la garantia que les parts modelat per precisió compleixen els requisits estrictes de la fabricació moderna.

Mecanitzat de descàrrega elèctrica (EDM)

El mecanitzat de descàrrega elèctrica (EDM) és un procés de mecanitzat no tradicional que utilitza espurnes elèctriques per eliminar el material de les peces conductores elèctricament. Aquest procés és ideal per mecanitzar materials durs i exòtics o crear geometries complexes difícils d’aconseguir amb les eines de tall tradicionals.

Dos principals tipus d'EDM:

1. Wire EDM

a. Utilitza un fil prim i carregat elèctricament per tallar la peça

b. Ideal per crear formes i contorns complexos, detallats

c. Les aplicacions habituals inclouen matrius, cops de puny i components aeroespacials

2. Sinker EDM

a. Utilitza un elèctrode en forma per erosionar el material de la peça

b. Crea cavitats, motlles i formes 3D complexes

c. Molt adequat per fabricar insercions de motlles, components de matrius i instruments quirúrgics

Tipus EDM |

Elèctrode |

Acció de mecanitzat |

Aplicacions comunes |

Wire EDM |

Fil prim |

Retallades a través de la peça |

Mor, punxons, parts aeroespacials |

Sinker EDM |

Elèctrode en forma |

Erosiona material |

Insercions de motlles, components de matrius, eines quirúrgiques |

Com funciona EDM:

1. La peça està submergida en un líquid dielèctric, generalment aigua o oli desionitzat

2. S’aplica un corrent d’alta tensió entre l’elèctrode (filferro o forma) i la peça

3. Les espurnes elèctriques salten per la bretxa, generant calor intensa (fins a 12.000 ° C)

4. La calor vaporitza petites quantitats de material tant de la peça com de l’elèctrode

5. El líquid dielèctric elimina el material vaporitzat, deixant una superfície precisa i mecanitzada

Avantatges de l'EDM:

Màquines l dures, materials exòtics com el titani, el carbur de tungstè i l’acer endurit

L crea geometries complexes i detalls complexos amb una gran precisió

l No produeix estrès mecànic ni pressió de l'eina sobre la peça

L aconsegueix excel·lents acabats superficials sense necessitat d’operacions secundàries

L’EDM s’ha convertit en un procés essencial de mecanitzat de precisió en diverses indústries, com ara aeroespacial, automoció, mèdica i electrònica. A mesura que els materials continuïn avançant i el disseny de la complexitat, EDM seguirà sent una eina vital per crear components d’alta precisió que satisfan les exigències de la fabricació moderna.

Els encaminadors CNC

Els encaminadors CNC són eines de mecanitzat de precisió versàtils similars a les màquines de fresat CNC, però s’utilitzen principalment per mecanitzar materials més suaus, com la fusta, els plàstics i els compostos. Aquestes màquines utilitzen fusos d’alta velocitat i una varietat d’eines de tall per crear dissenys, gravats i formes 3D complexes.

Característiques clau dels encaminadors CNC:

l Moció de diversos eixos (normalment 3 o 5 eixos)

l Spindles d’alta velocitat (fins a 30.000 rpm o més)

l grans àrees de treball per mecanitzar les peces importants

l Compatibilitat amb diverses opcions d’eines, inclosos els molins finals, els bits de perforació i les eines de gravat

Aplicacions comunes dels encaminadors CNC:

1. Treball de la fusta

a. Producció de mobles

b. Fabricació de gabinet

c. Talles i gravats decoratius

2. Senyalització

a. Creació de signes i pantalles personalitzats

b. Logotips i lletres de gravació

c. Tall acrílic, tauler d’escuma i altres materials de signes

3. Aeroespacial

a. Mecanatge de materials compostos lleugers

b. Producció de components interiors, com ara panells i parets

c. Creació de prototips i parts de prova

Indústria |

Materials |

Aplicacions típiques |

Treball de la fusta |

Fusta, MDF, contraplacat |

Mobles, gabinets, talles decoratives |

Senyalització |

Acrílic, tauler d’escuma, PVC |

Signes personalitzades, logotips, pantalles |

Aeroespacial |

Composites, plàstics, alumini |

Components interiors, prototips, peces de prova |

Beneficis dels encaminadors CNC:

l Capacitat per emplenar peces grans i planes amb alta precisió

l Versatilitat en el mecanitzat una àmplia gamma de materials

l Capacitats de producció d’alta velocitat per augmentar l’eficiència

l facilitat d’ús i requisits reduïts d’habilitats de l’operador en comparació amb els routers tradicionals

A mesura que avança la tecnologia, els encaminadors de CNC continuen evolucionant, oferint velocitats més altes, major precisió i funcions més avançades, com ara els canviadors automàtics d’eines i els sistemes de treball de treball. Aquestes màquines s’han convertit en eines essencials per a les empreses que busquen racionalitzar els seus processos de producció i crear parts de gran qualitat i a mida en diverses indústries.

Talladors de plasma CNC

Els talladors de plasma CNC són eines de mecanitzat de precisió que utilitzen un raig d’alta velocitat de gas ionitzat per tallar materials conductors elèctricament, com l’acer, l’alumini i el coure. L’arc plasmàtic, que pot arribar a les temperatures de fins a 27.760 ° C), fon el material mentre el flux de gas d’alta velocitat bufa el material fos, creant un tall net i precís.

Components clau dels talladors de plasma CNC:

1. Torxa de plasma: genera l’arc de plasma d’alta temperatura

2. Sistema de control CNC: dirigeix el moviment de la torxa al llarg del camí de tall

3. Bantry o Beam: suporta i mou la torxa a través de la taula de tall

4. Taula de tall: admet la peça durant el procés de tall

Avantatges del tall de plasma CNC:

l Velocitats altes de tall (fins a 500 polzades per minut)

l Capacitat de tallar materials gruixuts (fins a 2 polzades o més)

l Costos operatius relativament baixos en comparació amb altres mètodes de tall

l Versatilitat en el tall de diversos materials conductors

Aplicacions comunes de talladors de plasma CNC:

Indústria |

Aplicacions típiques |

Automoció |

Components del xassís, sistemes d’escapament, panells del cos |

Construcció |

Acer estructural, bigues, bigues, canonades |

Fabricació |

Parts de màquina, claudàtors, accessoris, components personalitzats |

Art i decoració |

Escultures metàl·liques, rètols, elements decoratius |

Factors que afecten la qualitat del tall de plasma CNC:

1. Gruix i composició del material

2. Velocitat de tall i distància de la torxa a la feina

3. Pressió de gas i cabal

4. Mida i desgast de la boquilla

5. Corrent d'arc plasmàtic i tensió

Per obtenir els millors resultats, els operadors han d’ajustar atentament aquests paràmetres en funció del material que s’està tallant i la qualitat de tall desitjada. El manteniment regular, incloent la substitució i la calibració de la boquilla, també és essencial per assegurar retallades consistents i de gran qualitat.

A mesura que la tecnologia de tall de plasma CNC continua avançant, aquestes màquines són cada cop més capaces de produir talls precisos i de gran qualitat en una àmplia gamma de materials i gruixos. Aquesta versatilitat fa que els talladors de plasma CNC siguin una eina essencial per a moltes aplicacions de fabricació i processament de metalls.

Cutters làser CNC

Els talladors làser CNC són eines de mecanitzat de precisió que utilitzen un feix de llum altament enfocat per tallar, gravar o marcar diversos materials, inclosos metalls, plàstics, fusta i vidre. El feix làser és generat per una font làser, normalment un làser de CO2 o fibra, i està dirigit per una sèrie de miralls i lents controlades per un sistema CNC.

Avantatges del tall làser CNC:

1. Alta precisió i precisió

2. Amplada estreta del kerf (amplada de tall) per a residus de material mínim

3. No hi ha contacte físic entre l'eina i la peça

4. Capacitat de tallar formes complexes i detalls excel·lents

5. Zona mínima afectada per la calor (HAZ) per a la distorsió de material reduït

Tipus làser |

Longitud d'ona |

Materials típics |

Aplicacions comunes |

CO2 |

10,6 μm |

Fusta, acrílic, plàstics, teixits, cuir |

Senyalització, envasos, roba, models |

Fibra |

1,06 μm |

Metalls (acer, alumini, llautó), ceràmica |

Electrònica, Automoció, Aeroespace |

Factors clau que afecten el rendiment de tall làser CNC:

L Potència làser i longitud d’ona

l Speed Speed i Ajudeu la pressió del gas

l Propietats del material (gruix, reflectivitat, conductivitat tèrmica)

l Lens de focus i condició de boquilla

Per optimitzar els resultats de tall, els operadors han de seleccionar detingudament el tipus, potència i configuració làser adequats en funció del material que es processi i de la qualitat de tall desitjada. El manteniment regular, inclosa la neteja i calibració de les lents, és crucial per assegurar un rendiment constant i perllongar la vida del sistema de tall làser.

Els talladors làser CNC ofereixen diversos avantatges únics en comparació amb altres mètodes de tall:

1. El procés sense contacte elimina el desgast i el trencament de les eines

2. Residus de material mínim i vores netes, sense burr

3. Alta velocitat i eficiència per augmentar la productivitat

4. Versatilitat en el processament d’una àmplia gamma de materials i gruixos

A mesura que la tecnologia làser continua evolucionant, els talladors làser CNC són cada cop més potents, precisos i assequibles, cosa que els converteix en una eina essencial per a moltes aplicacions de fabricació i fabricació en diverses indústries, com ara automoció, aeroespai, electrònica i productes de consum.

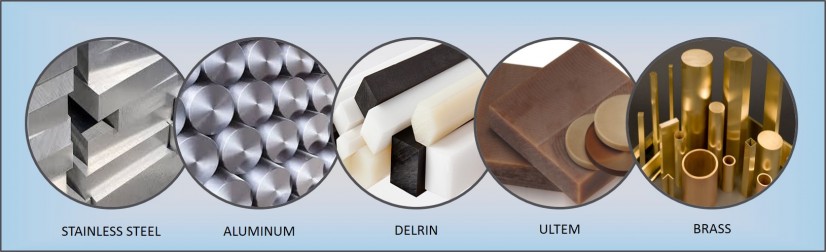

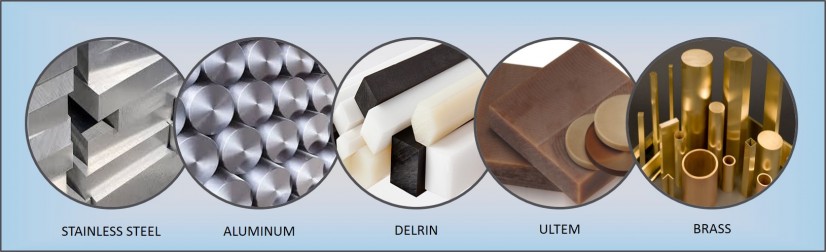

Materials de mecanitzat de precisió CNC

Metalls

El mecanitzat de precisió CNC és compatible amb una àmplia gamma de metalls, cadascun amb propietats i característiques úniques que els fan adequats per a aplicacions diferents. Comprendre les propietats d’aquests metalls és crucial per seleccionar el material adequat per al vostre projecte i assegurar un rendiment òptim de mecanitzat.

Alumini

l lleuger i fàcil de màquina

l Excel·lent conductivitat tèrmica i elèctrica

l bona resistència a la corrosió

l habitualment en productes aeroespacials, automobilístics i de consum

Acer

l Alta resistència i durabilitat

l àmplia gamma de qualificacions i aliatges disponibles

l adequat per a aplicacions que requereixen una gran resistència al desgast

l S'utilitza en maquinària, eines i components estructurals

Acer inoxidable

l Excepcional resistència a la corrosió

l bona força i duresa

l higiènica i fàcil de netejar

l I ideal per a processament d’aliments, dispositius mèdics i equips químics

Llautó

l Excel·lent maquinària

l bona conductivitat tèrmica i elèctrica

l Aspecte atractiu i resistència al desgast

l S'utilitza en maquinari decoratiu, accessoris de fontaneria i instruments musicals

Coure

l Alta conductivitat tèrmica i elèctrica

l bona formabilitat i maquinària

L Propietats antimicrobianes

l Utilitzats habitualment en components elèctrics, intercanviadors de calor i sistemes de canonades

Titani

l Ràtio excepcional de força a pes

l Alta resistència a la corrosió

L biocompatible i hipoal·lergènic

l Utilitzats en aplicacions aeroespacials, medicionals i aplicacions d’alt rendiment

Metal |

Propietats clau |

Aplicacions comunes |

Alumini |

Lleuger, conductor, resistent a la corrosió |

Productes aeroespacials, automobilístics, de consum |

Acer |

Qualificacions fortes, duradores i diverses |

Maquinària, eines, components estructurals |

Acer inoxidable |

Resistent a la corrosió, higiènica |

Processament d'aliments, dispositius mèdics, equips químics |

Llautó |

Magnable, conductor, atractiu |

Maquinari decoratiu, fontaneria, instruments musicals |

Coure |

Conductor, formable, antimicrobià |

Components elèctrics, intercanviadors de calor, canonades |

Titani |

Alta força a pes, resistent a la corrosió |

Aeroespacial, implants mèdics, parts d’alt rendiment |

Quan seleccioneu un metall per al vostre projecte de mecanitzat de precisió CNC, considereu factors com:

l Propietats mecàniques (força, duresa, duresa)

l Propietats tèrmiques i elèctriques

L Resistència a la corrosió

l Machabilitat i desgast a les eines

l Cost i disponibilitat

Si escolliu el metall adequat per a la vostra aplicació i optimitzant els vostres paràmetres de mecanitzat, podeu obtenir resultats de gran qualitat, precisos i rendibles amb el mecanitzat de precisió CNC.

Plàstics

A més dels metalls, el mecanitzat de precisió CNC també és altament eficaç per processar diversos materials plàstics. Els plàstics ofereixen avantatges únics, com ara la construcció lleugera, un excel·lent aïllament elèctric i una bona resistència química. A continuació, es mostren alguns materials de plàstic comuns utilitzats en el mecanitzat de precisió CNC:

ABS (acrilonitril Butadiene Styrene)

l Bona resistència a l’impacte i duresa

l Excel·lent maquinària i estabilitat dimensional

l resistent a productes químics i calor

l S'utilitza en peces d'automòbils, electrodomèstics i joguines

PC (policarbonat)

l Alt impacte i resistència

l Bones propietats d’aïllament tèrmic i elèctric

l transparent i disponible en diversos colors

l Utilitzats habitualment en components d’automoció, dispositius mèdics i equips de seguretat

Peek (Polyether Ether Ketone)

l Força i rigidesa excepcionals

l Excel·lent resistència química i de temperatura

l baixa absorció d’humitat i bona estabilitat dimensional

l Ideal per a aplicacions aeroespacials, automoció i d’alt rendiment

Niló (poliamida)

l Alta resistència i flexibilitat

l bona resistència i resistència a l’abrasió

l Baixa fricció i propietats auto-lubricants

l Utilitzats en engranatges, coixinets i components mecànics

Acrílic (PMMA)

l Excel·lent claredat òptica i transparència

l bona resistència a la UV i la capacitat de temps

l Fàcil de màquina i polir

l Utilitzats habitualment en lents, pantalles i senyalització

Plàstic |

Propietats clau |

Aplicacions comunes |

) |

Resistència a l’impacte, maquinària, resistent a la calor |

Parts automobilístiques, electrodomèstics, joguines |

PC |

Força d’impacte elevada, transparent, aïllant |

Components d’automoció, dispositius mèdics, equips de seguretat |

Ferk |

Fort, rígid, resistent químicament |

Parts aeroespacials, automobilístics, d’alt rendiment |

Niló |

Fort, flexible, resistent al desgast |

Engranatges, coixinets, components mecànics |

Acrílic |

Òpticament clar, resistent a la UV, fàcil de màquina |

Lents, pantalles, senyalització |

Quan es mecanitzi plàstics amb equips de precisió CNC, considereu el següent:

U Utilitzeu eines nítides i d’alta qualitat dissenyades específicament per a plàstics

l Ajusteu les velocitats de tall i les taxes d’alimentació per evitar la fusió o la deformació

l Proporcions de refrigeració i evacuació de xips adequats per mantenir la qualitat de la part

l Compte a l'expansió tèrmica i la contracció durant el mecanitzat

Compostos i materials exòtics

A més dels metalls i plàstics tradicionals, el mecanitzat de precisió CNC també pot processar materials compostos avançats i aliatges exòtics. Aquests materials ofereixen propietats úniques que els fan ideals per exigir aplicacions en indústries com ara aeroespacial, defensa i automoció d’alt rendiment.

Compostos

Els materials compostos es formen combinant dos o més materials diferents per aconseguir propietats millorades. Els compostos comuns utilitzats en el mecanitzat de precisió CNC inclouen:

l Polímers reforçats amb fibra de carboni (CFRP)

¡ Alta proporció de força a pes

¡ Excel·lent rigidesa i estabilitat dimensional

¡ S'utilitza en estructures aeroespacials, equips esportius i vehicles de luxe

L Polímers reforçats amb fibra de vidre (GFRP)

¡ Bona força i rigidesa a un cost inferior a la CFRP

¡ Excel·lents propietats d’aïllament elèctric

¡ S’utilitza habitualment en fulles de l’aerogenerador, bucs d’embarcacions i components d’automòbils

L Kevlar (Aramid) Composites de fibra

¡ La resistència a la tracció i la resistència a l’impacte

¡ Lleuger i flexible

¡ S'utilitza en armilles a prova de bales, components aeroespacials i cordes d'alt rendiment

Materials exòtics

Els materials exòtics són aliatges avançats i metalls amb propietats úniques que els fan adequats per a entorns extrems i aplicacions exigents. Alguns exemples inclouen:

L Inconel

¡ Excel·lent resistència a alta temperatura i resistència a l’oxidació

¡ Bona resistència a la corrosió i duresa

¡ S'utilitza en motors de turbina de gas, equips de processament químic i reactors nuclears

l monel

¡ Alta resistència i excel·lent resistència a la corrosió

¡ No-magnètic i resistent a les espurnes

¡ S’utilitza habitualment en equips marins, processament químic i indústries de petroli i gas

L Hastelloy

¡ Resistència a la corrosió destacada en entorns durs

¡ Bona resistència i resistència a l’oxidació d’alta temperatura

¡ S'utilitza en el processament químic, els reactors nuclears i els components aeroespacials

Material |

Propietats clau |

Aplicacions comunes |

Polímer reforçat per la fibra de carboni |

Alta força a pes, rígida, dimensionalment estable |

Estructures aeroespacials, equips esportius, vehicles de luxe |

Polímer reforçat de fibra de vidre |

Bona força i rigidesa, aïllant elèctricament |

Blades de l’aerogenerador, bucs d’embarcacions, components d’automòbils |

Fibra Kevlar (Aramid) |

Alta resistència a la tracció, resistent a l’impacte, lleuger |

Armilles a prova de bales, components aeroespacials, cordes d’alt rendiment |

Inconel |

Força a alta temperatura, resistent a la corrosió |

Motors de turbina de gas, processament químic, reactors nuclears |

Monel |

Alta resistència, resistent a la corrosió, no magnètica |

Equips marins, processament químic, indústries de petroli i gas |

Hastelloy |

Resistència a la corrosió destacada, força de temperatura alta |

Processament químic, reactors nuclears, components aeroespacials |

Quan es mecanitzen compostos i materials exòtics, considereu el següent:

l Utilitzeu eines de carbur recobertes de diamants o de carbur per millorar la resistència al desgast

l Ajusteu els paràmetres de tall per minimitzar la delaminació i el tret de fibra

l Implementar sistemes adequats de recollida i ventilació

l Compta per les propietats específiques del material, com ara l’anisotropia i la sensibilitat tèrmica

Consideracions de selecció de materials per al mecanitzat de precisió CNC

L’elecció del material adequat per al vostre projecte de mecanitzat de precisió CNC és crucial per assegurar un rendiment, funcionalitat i rendibilitat òptimes. Quan seleccioneu un material, considereu els factors següents:

1. Propietats mecàniques

a. Força: la capacitat de suportar l'estrès sense fallar

b. Duresa: resistència a la sagnia i desgast

c. Donació: la capacitat d’absorbir l’energia sense fracturar -se

d. Elasticitat: la capacitat de tornar a la seva forma original després de la deformació

2. Propietats tèrmiques

a. Punt de fusió: la temperatura a la qual el material passa de sòlid a líquid

b. Conductivitat tèrmica: la capacitat de transferir la calor

c. Expansió tèrmica: el canvi de volum a causa dels canvis de temperatura

3. Propietats elèctriques

a. Conductivitat: la capacitat de realitzar corrent elèctric

b. Aïllament: la capacitat de resistir el flux de corrent elèctric

c. Força dielèctrica: el camp elèctric màxim que pot suportar un material sense desglossament

4. Propietats químiques

a. Resistència a la corrosió: la capacitat de suportar la degradació en entorns corrosius

b. Compatibilitat química: la capacitat de mantenir la integritat quan s’exposa a productes químics específics

5. Mecanització

a. Facilitat de tallar, perforar i donar forma al material

b. Desgast i trencament de les eines

c. Formació de xip i evacuació

d. Qualitat d’acabat superficial

6. Cost i disponibilitat

a. Cost de matèries primeres

b. Costos de processament i mecanitzat

c. Temps de conducció i quantitats mínimes de comanda

d. Fiabilitat i coherència del proveïdor

Factor |

Consideracions |

Propietats mecàniques |

Força, duresa, duresa, elasticitat |

Propietats tèrmiques |

Punt de fusió, conductivitat tèrmica, expansió tèrmica |

Propietats elèctriques |

Conductivitat, aïllament, força dielèctrica |

Propietats químiques |

Resistència a la corrosió, compatibilitat química |

Mecanització |

Facilitat de mecanitzat, desgast d’eines, formació de xip, acabat superficial |

Cost i disponibilitat |

Cost de matèries primeres, costos de processament, temps de plom, fiabilitat del proveïdor |

Per prendre una decisió informada, seguiu aquests passos:

1. Definiu els requisits de l'aplicació i les condicions de funcionament

2. Identifiqueu les propietats del material crític per a la vostra aplicació específica

3. Investigueu i compareu materials potencials que compleixin els vostres requisits

4. Consulteu amb proveïdors de materials i experts en mecanitzat CNC

5. Considereu els factors de costos i disponibilitat

6. Seleccioneu el material que ofereixi el millor equilibri de rendiment, maquinària i cost

Avaluant detingudament les necessitats de l’aplicació i les opcions de material, podeu seleccionar el material òptim per al vostre projecte de mecanitzat de precisió CNC, garantint resultats amb èxit i rendiment a llarg termini.

Toleràncies i precisió de mecanitzat de precisió CNC

Les toleràncies i la precisió són aspectes crítics del mecanitzat de precisió CNC, ja que afecten directament la qualitat, la funcionalitat i la intercanvi de parts mecanitzades. Comprendre i controlar aquests factors és essencial per produir components d’alta qualitat que compleixin les especificacions necessàries.

Comprendre les toleràncies del mecanitzat

Les toleràncies de mecanitzat defineixen el rang de desviació acceptable de les dimensions especificades. Hi ha diversos tipus de toleràncies:

1. Toleràncies dimensionals: la variació admissible de mida, com ara la longitud, l'amplada o el diàmetre

2. Toleràncies geomètriques: la desviació admissible en forma, orientació, ubicació o funcionament

3. Toleràncies d’acabat superficial: el rang acceptable de rugositat o textura superficial

Les toleràncies s’expressen normalment mitjançant símbols i valors en dibuixos d’enginyeria, com ara:

L ± 0,005 '(més/menys 0,005 polzades)

L 0,001 '(tolerància de diàmetre de 0,001 polzades)

L 32 μin (acabat superficial de 32 microincres

Per obtenir més informació sobre les toleràncies de mecanitzat, visiteu: Toleràncies de mecanitzat CNC.

Factors que afecten la precisió del mecanitzat de precisió CNC

Diversos factors poden influir en la precisió de les parts mecanitzades de precisió CNC:

1. Precisió de la màquina -eina: la precisió inherent de la màquina CNC, incloent el seu posicionament i repetibilitat

2. Eines i accessoris: la qualitat i l’estat de les eines de tall, els titulars i els dispositius de treball

3. Condicions ambientals: nivells de temperatura, humitat i vibracions en l’entorn de mecanitzat

4. Habilitat de l'operador: l'experiència i l'experiència de l'operador de màquines CNC

5. Propietats del material: la maquinària, l'estabilitat i la consistència del material de la peça

Assolir toleràncies estretes en el mecanitzat de precisió CNC

Per aconseguir toleràncies estretes i mantenir una alta precisió, considereu les següents bones pràctiques:

1. Utilitzeu màquines CNC d’alta precisió amb codificadors lineals i construcció rígida

2. Calibrar i mantenir regularment màquines -eina, cargols i eixos

3. Utilitzeu eines de tall d’alta qualitat, nítides i resistents al desgast

4. Implementar solucions robustes de treball i fixament per minimitzar la desviació i la vibració

5. Controlar els factors ambientals, com la temperatura i la humitat, a la zona de mecanitzat

6. Entrenar i certificar els operadors de màquines CNC per assegurar una qualitat constant

7. Optimitzar els paràmetres de tall, com ara la velocitat d’alimentació, la velocitat del cargol i la profunditat de tall

8. Realitzeu inspeccions periòdiques en procés i post-procés per verificar la precisió

Mètodes d’inspecció i control de qualitat

És crucial inspeccionar i verificar la precisió de les peces mecanitzades de precisió CNC per assegurar la qualitat i complir els requisits del client. Els mètodes d'inspecció habituals inclouen:

1. Coordinar màquines de mesura (CMMS): sistemes automatitzats que mesuren precisament les dimensions i les geometries de la part

2. Comparadors òptics: dispositius que utilitzen siluetes magnificades per comparar les funcions de part amb un dibuix de referència

3. Blocs i pins de calibre: estàndards físics utilitzats per verificar les dimensions i calibrar els equips de mesura

4. Testors de rugositat superficial: instruments que mesuren i quantifiquen la textura i acaba de la superfície

5. Control de processos estadístics (SPC): un enfocament basat en dades per controlar i controlar el procés de mecanitzat

Mètode |

Propòsit |

Coordinar màquines de mesura |

Mesura precisa de les dimensions i les geometries de la part |

Comparadors òptics |

Comparació de les funcions de part amb un dibuix de referència |

Blocs i passadors de calibre |

Verificació de dimensions i calibració dels equips de mesura |

Provadors de rugositat superficial |

Mesura i quantificació de la textura i l’acabat superficial |

Control de processos estadístics |

Monitorització i control basat en dades del procés de mecanitzat |

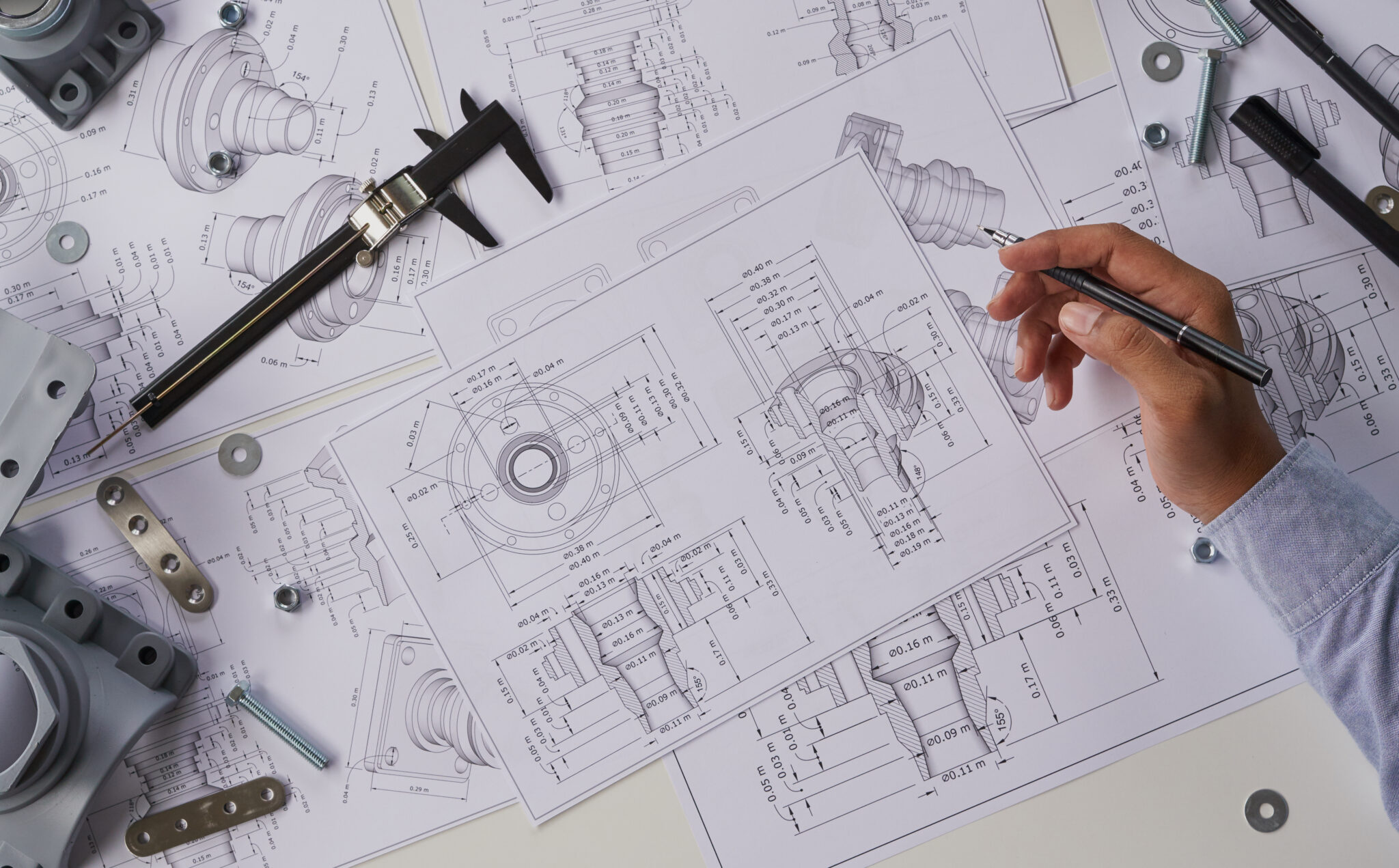

Programació i programari per al mecanitzat de precisió CNC

Les solucions efectives de programació i programari són essencials per a un mecanitzat amb èxit de precisió CNC. Aquestes eines permeten als dissenyadors, enginyers i operadors de màquines crear, simular i executar processos de mecanitzat complexos amb alta precisió i eficiència.

Programari CAD i CAM

El programari CAD i CAM tenen un paper crucial en el mecanitzat de precisió CNC:

El programari CAD s’utilitza per crear models detallats 2D i 3D de parts i muntatges

El programari L CAM pren models CAD i genera rutes d’eines i codi de màquina CNC (codi G i codi M)

Els paquets populars de programari CAD i CAM inclouen:

1. Autocad i Autodesk Fusion 360

2. Solidworks i SolidCam

3. Mestrecam

4. Catia

5. Siemens nx

Aquestes solucions de programari ofereixen funcions potents, com ara:

L Modelització paramètrica i automatització de disseny

l Optimització de la ruta de les eines i evitació de col·lisions

l La simulació de l'eliminació de materials i l'estimació del temps del cicle

l Post-processament per a diversos controladors de màquines CNC

Programació de codi G i codi M per a màquines CNC

El codi G i el codi M són els llenguatges de programació primaris utilitzats per controlar les màquines CNC:

El codi G (codi geomètric) defineix els moviments de la màquina, com ara rutes d’eines, taxes d’alimentació i velocitats de cargol

El codi M (codi divers) controla les funcions auxiliars, com ara el refrigerant, els canvis d’eines i les parades del programa

Exemple d'ordres del codi G:

L G00: Posicionament ràpid

L G01: Interpolació lineal

L G02/G03: Interpolació circular (en sentit horari/en sentit antihorari)

L G90/G91: Posicionament absolut/incremental

Exemple d'ordres del codi M:

L M03/M04: Spindle On (en sentit horari/en sentit antihorari)

L M05: parada de cargol

L M08/M09: refrigerant encès/desactivat

L M30: final i restabliment del programa

Programari de simulació i verificació de mecanitzat de precisió CNC

El programari de simulació i verificació permet als programadors i operadors validar les rutes de l’eina, detectar problemes potencials i optimitzar els processos de mecanitzat abans d’executar -los en màquines CNC reals. Els avantatges de l'ús del programari de simulació inclouen:

1. Reducció dels temps de configuració i augment de la utilització de la màquina

2. Risc minimitzat de bloqueigs d’eines i danys a la màquina

3. La qualitat de la part millorada i les taxes de ferralla reduïdes

4. Millora de la col·laboració entre programadors i operadors

Exemples de programari de simulació i verificació de CNC:

L Vericut

L Màquina virtual de Camworks

l MasterCam Simulator

L Siemens NX CAM Simulació integrada

Importància dels programadors i operadors de CNC qualificats

Els programadors i operadors de CNC qualificats són vitals per maximitzar el potencial del mecanitzat de precisió CNC:

Els programadors han de comprendre profundament el programari CAD/CAM, el codi G i el codi M i els processos de mecanitzat

Els operadors han de tenir coneixement sobre la configuració de la màquina CNC, la gestió d’eines i els procediments de control de qualitat

l La formació i l'educació contínues són fonamentals per mantenir -se al dia amb les últimes tecnologies i bones pràctiques

Paper |

Responsabilitats clau |

Programador CNC |

Creació i optimització de programes CNC mitjançant el programari CAD/CAM |

Operador CNC |

Configuració i operació de màquines CNC, la qualitat del procés de control |

Invertir en personal qualificat i proporcionar formació continuada és crucial per a les organitzacions que busquen assolir els nivells més alts de precisió, eficiència i qualitat en les seves operacions de mecanitzat CNC.

Aplicacions de mecanitzat de precisió CNC

El mecanitzat de precisió CNC s’ha convertit en un procés de fabricació essencial a diverses indústries, permetent la producció de components d’alta qualitat, complex i precisos. La seva versatilitat i fiabilitat ho han fet indispensables en nombrosos sectors, des de l'aeroespacial fins als dispositius mèdics.

Indústria aeroespacial i de l'aviació

La indústria aeroespacial i de l'aviació es basa molt en el mecanitzat de precisió CNC per a la producció de components crítics, com ara:

L fulles de turbina i peces del motor

L Components de la desembarcament

l Elements estructurals (costelles, escopes i marcs)

l Components del sistema de combustible

L Habitatges i muntanyes aviòniques

La capacitat del mecanitzat del CNC per aconseguir toleràncies estretes i treballar amb materials d’alt rendiment, com el titani i l’inconel, la fa ideal per als exigents requisits del sector aeroespacial.

Fabricació de dispositius mèdics

El mecanitzat de precisió CNC té un paper vital en la producció de dispositius i implants mèdics, garantint els nivells més alts de precisió i qualitat. Les aplicacions inclouen:

l Implants ortopèdics (implants de maluc, genoll i espinal)

l Instruments i eines quirúrgiques

l Implants dentals i pròtesis

l Components dels equips de diagnòstic

l Dispositius microfluídics i tecnologia de laboratori en xip

La biocompatibilitat i la precisió dels components mecanitzats per CNC són crucials per a la seguretat del pacient i l'efectivitat dels tractaments mèdics.

Indústria de l’automoció

La indústria de l’automoció aprofita el mecanitzat de precisió CNC per a la producció d’una àmplia gamma de components, com ara:

L Ppares del motor (pistons, vàlvules i cilindres)

l Components de transmissió (engranatges i eixos)

L L components del sistema de suspensió i fre

l Sistemes d’injecció de combustible

l Cos i parts del xassís

La capacitat del mecanitzat del CNC de produir eficàciament parts de qualitat amb toleràncies consistents és essencial per als requisits de producció de gran volum del sector automobilístic.

Indústria electrònica i semiconductors

El mecanitzat de precisió CNC és crucial per a la producció de components utilitzats en la indústria electrònica i semiconductors, incloent:

l Cales de calor i components de gestió tèrmica

l Recintes i carcasses

L Connectors i contactes

l Equip de fabricació de plaques de circuit imprès (PCB)

L Sistemes de manipulació i inspecció de les hòsties

La miniaturització i els requisits d’alta precisió dels components electrònics fan que el mecanitzat CNC sigui un procés indispensable en aquesta indústria.

Defensa i aplicacions militars

El mecanitzat de precisió CNC s’utilitza àmpliament en el sector de la defensa i la defensa per a la producció de:

L components d’armes (parts de pistola, carcasses de municions)

components de l aeroespacial i UAV

l Armadura i equips de protecció

l Comunicació i equipament de vigilància

l Sistemes òptics i d’orientació

La robustesa, la fiabilitat i la precisió dels components mecinats per CNC són fonamentals per al rendiment i la seguretat dels equips militars.

Generació d’energia i energia

El mecanitzat de precisió CNC és essencial per a la producció de components utilitzats en diverses aplicacions de generació d’energia i energia, com ara:

L Components de la turbina de gas

l Boxes i eixos aerogeneradors eòlics

l Sistemes de muntatge de panells solars

l parts de turbina hidroelèctrica

L components del reactor nuclear

La capacitat de màquines de components grans, complexos i d’alta precisió fa que el mecanitzat CNC sigui un procés vital en el sector energètic.

Indústria |

Aplicacions clau |

Aeroespacial i aviació |

Fulles de turbina, aparells d’aterratge, components estructurals |

Fabricació de dispositius mèdics |

Implants ortopèdics, instruments quirúrgics, pròtesi dental |

Automoció |

Les peces del motor, els components de transmissió, els sistemes de fre |

Electrònica i semiconductor |

Dissipadors de calor, tancaments, equips de fabricació de PCB |

Defensa i militar |

Components d’armes, peces aeroespacials, equips de comunicació |

Generació d’energia i energia |

Parts de turbina de gas, caixes d’engranatges de l’aerogenerador, components del reactor nuclear |

La versatilitat i la precisió del mecanitzat CNC el converteixen en un procés essencial en aquestes diverses indústries, permetent la producció de components de gran qualitat i fiables que compleixin els requisits de rendiment i seguretat més exigents.

Disseny per al mecanitzat de precisió CNC

El disseny eficaç és crucial per al mecanitzat amb èxit de la precisió CNC. Seguint les bones pràctiques i considerant factors clau, els dissenyadors poden crear parts optimitzades per a la fabricació, la qualitat i la rendibilitat.

Directrius de disseny i bones pràctiques

En dissenyar peces per al mecanitzat de precisió CNC, adheriu -vos a les següents directrius:

1. Eviteu les cantonades i les vores afilades; Utilitzeu filets i camins en lloc seu

2. Mantingueu els gruixos de la paret uniforme per evitar la deformació i la distorsió

3. Minimitzar l’ús de butxaques o cavitats profundes per reduir el desgast de l’eina

4. Disseny per a la senzillesa, evitant una complexitat innecessària

5. Utilitzeu les mides estàndard del forat i les dimensions del fil quan sigui possible

6. Considereu les limitacions de la màquina CNC i les eines

Consideracions per a toleràncies, acabats superficials i selecció de materials

Els dissenyadors han de tenir en compte diversos factors crítics a l’hora de crear peces per al mecanitzat de precisió CNC:

L Toleràncies: Especifiqueu les toleràncies adequades per a l’aplicació i les capacitats de la màquina CNC. Les toleràncies més estretes poden augmentar el temps i el cost de mecanitzat.

L Acabats superficials : definiu l’acabat superficial requerit en funció de la funció i l’estètica de la part. Els acabats més suaus poden requerir operacions de mecanitzat addicionals o post-processament.

L Selecció de materials : Trieu materials que equilibrin el rendiment, la maquinària i el cost. Considereu factors com la força, la durabilitat, l'estabilitat tèrmica i la resistència química.

Factor |

Consideracions |

Toleràncies |

Requisits d’aplicació, capacitats de la màquina CNC |

Acabats superficials |

Funció de part, estètica, processament addicional |

Selecció de material |

Rendiment, maquinària, cost, propietats materials |

Optimització de dissenys per a l'eficiència del mecanitzat de precisió CNC

Per maximitzar l'eficiència i la rendibilitat del mecanitzat de precisió CNC, els dissenyadors haurien de:

1. Minimitzeu el nombre de configuracions necessàries mitjançant el disseny de peces que es poden mecanitzar en una sola configuració

2. Reduir els canvis d’eines mitjançant l’ús de les mides d’eines comunes i minimitzar la varietat de funcions

3. Optimitzar els camins de l'eina per minimitzar el temps de mecanitzat i el desgast de l'eina

4. Incorporar funcions que faciliten el treball i la fixació

5. Disseny per facilitar l'evacuació de xip i el flux de refrigerants

Optimitzant dissenys per a l'eficiència del mecanitzat CNC, els fabricants poden reduir els temps de cicle, augmentar la vida de l'eina i millorar la productivitat global.

Col·laboració entre equips de disseny i fabricació

La col·laboració eficaç entre els equips de disseny i fabricació és essencial per a un mecanitzat amb èxit de precisió CNC. Les bones pràctiques inclouen:

1. Implicar els enginyers de fabricació en el procés de disseny per identificar problemes i oportunitats potencials d’optimització

2. Utilitzant els principis de disseny de fabricació (DFM) per crear peces fàcils i rendibles de produir

3. Establir canals de comunicació clars i bucles de retroalimentació entre els equips de disseny i fabricació

4. Utilitzant programari CAD/CAM per simular i validar els processos de mecanitzat abans de la producció

5. Supervisar i analitzar contínuament les dades de fabricació per identificar àrees de millora i perfeccionar dissenys

Fomentant un entorn col·laboratiu i aprofitant l'experiència tant dels equips de disseny com de fabricació, les organitzacions poden crear parts optimitzades per al mecanitzat de precisió CNC, donant lloc a una qualitat més elevada, menor cost i temps més ràpid.

Triar un proveïdor de serveis de mecanitzat de precisió CNC

Seleccionar el proveïdor de serveis de mecanitzat de precisió CNC adequat és crucial per a l’èxit del vostre projecte. Un soci fiable pot assegurar parts d’alta qualitat, lliurament puntual i rendibilitat. Considereu els factors següents a l’hora d’escollir una empresa de mecanitzat de precisió CNC.

Factors a tenir en compte a l’hora de seleccionar un soci de mecanitzat de precisió CNC

1. Capacitats i equips tècnics: assegureu -vos que el proveïdor tingui les màquines, eines i tecnologies necessàries per complir els requisits del vostre projecte.

2. Experiència i experiència de la indústria: busqueu un soci amb un historial demostrat a la vostra indústria o aplicació específica.

3. Sistemes de gestió de qualitat: trieu un proveïdor amb processos i certificacions robustes de control de qualitat, com ara ISO 9001, AS9100 o IATF 16949.

4. Capacitat i escalabilitat: comproveu que l’empresa pugui gestionar els vostres volums de producció i escalar a mesura que creixin les vostres necessitats.

5. Ubicació i logística: considereu la proximitat del proveïdor a la vostra instal·lació i la seva capacitat per gestionar de manera eficient l’enviament i la logística.

Avaluació de les capacitats, l'experiència i les certificacions de qualitat

Quan avalueu els possibles socis de mecanitzat de precisió CNC, demaneu:

1. Llista de màquines i especificacions

2. Llista de materials i toleràncies amb què poden treballar

3. Exemple de peces o estudis de casos que demostren les seves capacitats

4. Certificacions de qualitat i resultats d’auditoria

5. Referències dels clients existents de la vostra indústria

Importància de la comunicació i l’assistència al client

La comunicació eficaç i l’assistència al client són essencials per a una col·laboració amb èxit. Cerqueu un proveïdor de serveis de mecanitzat de precisió CNC que ofereixi:

1. Gestió de projectes dedicada i un únic punt de contacte

2. Actualitzacions de progrés regular i comunicació transparent

3. Flexibilitat i resposta als canvis en els vostres requisits

4. Assistència tècnica i capacitats de resolució de problemes

5. Enfocament col·laboratiu del disseny per a la fabricació (DFM) i l’optimització de processos

Canal de comunicació |

Propòsit |

Responsable del projecte |

Supervisa la línia de temps, el pressupost i els lliuraments del projecte |

Suport tècnic |

Proporciona orientació sobre disseny, materials i optimització de processos |

Control de qualitat |

Assegura que les parts compleixen les especificacions i els estàndards de qualitat |

Logística |

Gestiona l'enviament, l'embalatge i el lliurament de peces acabades |

Consideracions de costos i anàlisi del ROI

Si bé el cost és un factor important, no hauria de ser l’única base per seleccionar un proveïdor de serveis de mecanitzat de precisió CNC. Considereu el següent quan avalueu els costos:

1. Cost total de propietat (TCO), inclosos els costos de material, mà d’obra, eines i enviament

2. Serveis de valor afegit, com ara el suport de disseny, el muntatge o les operacions d’acabat

3. Estalvi de costos de les optimitzacions de processos i millores d’eficiència

4. Retorn de la inversió (ROI) basat en la qualitat de la part, el rendiment i els costos del cicle de vida

Realitzeu una anàlisi completa del ROI per comparar els costos i els avantatges de diferents proveïdors de serveis de mecanitzat de precisió CNC. Això us ajudarà a prendre una decisió informada que equilibra els costos a curt termini amb un valor a llarg termini.

Desbloqueja la precisió i la innovació amb l’experiència de mecanitzat CNC de Team MFG. Els nostres equips d’última generació, tècnics qualificats i compromís amb la qualitat asseguren que els vostres projectes es lliuren puntualment, dins del pressupost i dels més alts estàndards. Obteniu solucions de fabricació de precisió avui - Team MFG