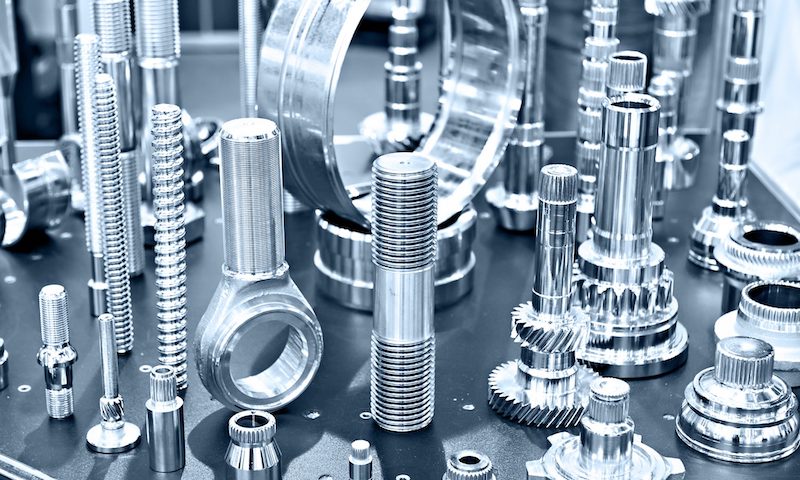

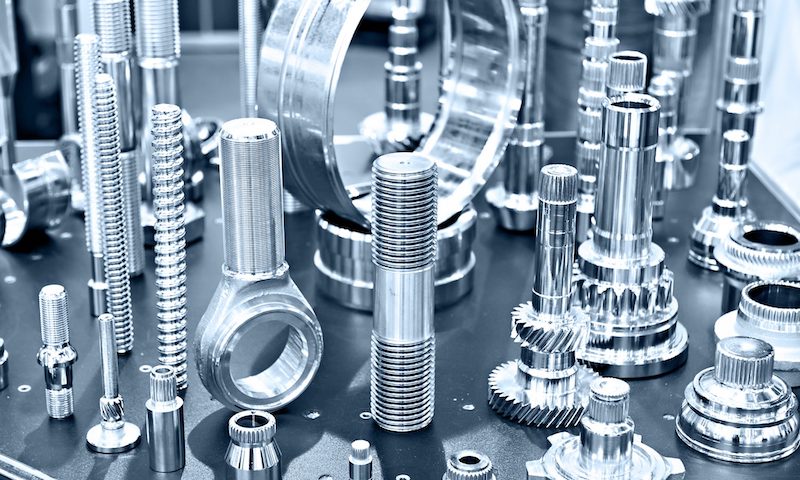

4130 ja 4140 on tavalised terasetüübid, mida kasutatakse erinevates tootmistegevustes. 4130 terase rakenduste hulka kuuluvad sõidukite konstruktsioonid, sõjaväeliseks kasutamiseks mõeldud lennukid, töötlemisriistad, kaubanduslikud lennukid ning nafta- ja gaasitööstuse torud. 4140 terase rakenduste hulka kuuluvad ehitushooned, kolvivardad, käigud, poldid ja masinate seadmed. Nii 4130 kui ka 4140 on sarnased omadused ja erinevused. 4130 vs 4140 terase erinevuste mõistmine aitab teil oma tootmisprojekti jaoks parimat valida. Uurime nende metallide plusse ja miinuseid.

4130 vs 4140 teras: 4130 terasest tüüp

4130 Teras on kroom- ja molübdeeni terasest sulam. Selle terase teine nimi on Chromoly.

4130 terasest tüüp: plussid

• Suurepärane masinad

4130 terasel on ühilduvus mitmesuguste mehaaniliste protsessidega, sealhulgas puurimise, lõikamise, pööramise, lihvimise ja jahvatamisega. Töötlemisprotsess on selle terasest tüübiga alati sujuv. See ei vaja eduka töötlemisprotsessi läbiviimiseks erikoti ega mehaanilisi tööriistu. Parim töötlemispraktika on aga töötlemise kiiruse ja söödade kontrolli all hoidmine, et vältida tööriistade kulumist. Samuti on kõige parem kasutada tööriistadega lõiketööriistu 4130 terase töötlemiseks.

• mõõdukas elastsuse tase

4130 terase mõõdukas tase annab selle terase tüübi mitmekülgsuse ja paindlikkuse erinevates rakendustes. Selle terasetüübi kallal saate töötada, muretsemata materjali purustamise või kahjustamise pärast. Paljud rakendused nõuavad deformeerumise ja töötamise ajal selle mehaaniliste omaduste säilitamiseks terase 4130 terasest mõõdukat elastsust.

• Tugevuse ja kaalu suhe

Mida kaalukam on teras, seda tugevam see on. 4130 terast on kõige parem luua konstruktsioonikomponendid, mis nõuavad suurepärast vastupidavust. 4130 terase tugevuse suurendamine on võimalik, lisades materjalile mitu elementi.

• Väsimustugevus

4130 terase kõrge stressi kandmine ei kahjusta ega purusta materjali palju. Seda terasmaterjali saate kasutada äärmuslikes keskkonnatingimustes. See omadus muudab selle terase ideaalseks tööriista- või hallituse loomise protsessis.

4130 terasest tüüp: miinused

• ei ühildu kaarekeevitusega

Kaarekeevitamine võib selle terasest tüüpi aurustada. Kaarekeevituses toodetud liigne soojus kahjustab selle materjali struktuure. Selle metalliga töötamiseks võite kasutada TIG -i või MIG -i seda kahjustamata. Sellegipoolest peate TIG või MIG -keevitamise ajal olema väga ettevaatlikud.

• korralik kuumtöötlus on kohustuslik

Hoiduge kuumutatud tsoonist 4130 terase pinna ümber. Halb kuumtöötlus võib põhjustada pragusid või pritsimist terasepinna ümber. See võib vähendada ka selle metalli üldist tugevust, kui rakendate halva kuumtöötluse.

• Maksumus ja kättesaadavus

4130 Teras võib mõnes tootmisrakenduses olla kulukas, näiteks autotööstuses. Kättesaadavuse tegur on ka mure. Mõnel juhul pole 4130 terast oma suure nõudluse tõttu laialdaselt saadaval. Parima kvaliteediga 4130 terase saamiseks peate tegema koostööd usaldusväärsete tarnijatega.

4130 vs 4140 teras: 4140 terasetüüp

Parima kõvaduse ja vastupidavusega konstruktsioonikomponentide ehitamiseks võite kasutada 4140 terasetüüpi. See metall pakub teie tootmisvajadustele palju eeliseid.

4140 terasetüüp: plussid

• korrosioonikindlus

4140 Terasel on suurepärane korrosioonikindlustusturm Get-Go-st. Rustivastase omaduse suurendamiseks ei pea te lisama uusi materjale. See on täiuslik teras pika elutsükliga komponentide ehitamiseks. Korrosioonivastane atribuut aitab sellel terasel niisket töökeskkonda hästi taluda.

• Kõrge saak

4140 Teras talub probleemideta suurt hulka konstruktsioonikoormust. Selle metalli parima saagikuse saavutamiseks peate siiski rakendama korraliku kuumtöötluse. Kõrge saagikuse tegur muudab selle terase sobivaks ehituseks, kosmose- ja sarnasteks rakendusteks.

• Väsimustugevus

Kõrge väsimustugevus on 4140 terase veel üks suurepärane eelis. Kandke sellele terasele kõrge pingetsükkel ja see ei purune kergesti. See on kõige parem rakenduste jaoks, mis nõuavad ekstreemse töökeskkonnaga pidevat stressirohket jõudu.

• Suurepärane sitkus

4140 terase kõrge sitkuse tase muudab selle materjali erinevate rakenduste jaoks mitmekülgseks. See võib pärast tootmisprotsesside ajal deformatsioone teha deformatsioonid, ilma et see konstruktsiooni terviklikkust rebeneks. 4140 Steel pakub paindlikkust erineva kuju ja geomeetriliste keerukustega komponentide loomiseks.

• Masinatavuse tegur

Veel üks 4140 terase suur eelis on kõrge masinaditegur. 4140 terast töötlemist on väga lihtne teha. Ilma probleemideta saate 4140 terasele peaaegu kõiki töötlemisprotsesse rakendada. 4140 Steel on saadaval ka materiaalse toorina iga CNC toimingute jaoks.

• soojustakistus

Soojustakistus on veel üks tegur, mis muudab 4140 terast väärtuslikumaks kui sarnased terasmaterjalid. 4140 Teras talub äärmist kuumust, kahjustamata selle esmaseid konstruktsioone. See on suurepärane metall, mida saab kasutada ekstreemse kuumusega rakenduste jaoks. Selle metalli kõrge kuumakindlus aitab kaasa ka selle vastupidavusele pikaajaliseks kasutamiseks.

4140 terasetüüp: miinused

• Keevitamine nõuab täiendavaid ettevaatusabinõusid

Keevitamine võib põhjustada pragunemist 4140 terases, eriti eelneva tüübi korral. Nõuetekohase kuumtöötluse rakendamine enne keevitamist võib vähendada pragunemise võimalust. See võib aeglustada jahutuskiirust ja vältida terasest konstruktsiooni pragunemist. Selle terasetüübi jaoks on hädavajalik konkreetsete keevitustehnikate kasutamine.

• Töötlemisriistade purustamise oht

4140 terast on lihtne masinat teha. Siiski on oluline kasutada selle jaoks väga vastupidavaid lõikamisriistu. Töötlemise ajal on vaja vältida tööriistade kulumist või kahjustusi. Selle sitkuse tegur võib olla teie tootmisprotsessis ebasoodne.

• kallis

4140 terast võib olla kulukas metalli kõigi omaduste tõttu. Kvaliteetselt on 4140 terast parem kui teised sarnased materjalid. Niisiis, kõrgem hind on õigustatud. Selle terasest metalli abil saate luua rohkem poleeritud ja kvaliteetseid tooteid.

Kokkuvõte 4130 vs 4140 terast

Need kaks metallmaterjali võivad olla kasulikud mitmesuguste tööstuslike rakenduste jaoks. 4130 on odavam lahendus väikese eelarve tootmiseks. Teisest küljest pakub 4140 parema kvaliteediga tootmistulemusi suurema rahainvesteeringu jaoks. Valige enne tootmise tootmise alustamist oma terasmaterjali. Kasutage mainekate ja usaldusväärsete tootmise tarnijate teenuseid, et oma terasest materjalid valmis saada. Nii saate mõnel turul vältida 'võlts ' 4130 terase saamist.

Lisaks 4130 ja 4140 terasele pakub Team MFG ka teie jaoks muid metalle kiire prototüüpimine, CNC töötlemine ja Die valamise vajadused. Võtke meiega ühendust juba täna!