Ubrizgavanje je svestran proces proizvodnje koji proizvodi visokokvalitetne plastične dijelove s izvrsnom površinom. Površinska obrada oblikovanog dijela igra ključnu ulogu u svojoj estetici, funkcionalnosti i percepciji potrošača. Postizanje željene površinske završne obrade zahtijeva temeljno razumijevanje različitih standarda i tehnika dostupnih.

Društvo industrije Plastike (SPI) uspostavilo je skup smjernica za standardiziranje oblikovanja kalupa u industriji plastike. Ove SPI smjernice široko su usvojene od njihovog uvođenja u 1960-ih, pružajući zajednički jezik za dizajnere, inženjere i proizvođače da učinkovito komuniciraju offil-offict finish.

SPI Površinski završni standardi

Šta je SPI završetak?

SPI Završetak, poznat i kao SPI kalup ili SPI površina, odnosi se na standardizovane smjernice za površinu postavljenu od strane društva industrije plastike (SPI). Ove smjernice pružaju univerzalni jezik za opisivanje površinskog izgleda i teksture plastičnih dijelova ubrizgavanja.

SPI Završni standardi su presudni u briznom oblikovanju iz nekoliko razloga:

L Osiguravanje dosljedne kvalitete površine u različitim kalupima i proizvođačima

Olakšavanjem jasne komunikacije između dizajnera, inženjera i alata

l Omogućavanje dizajnera da odaberu najprikladniji završetak za njihovu primjenu

l Optimiziranje estetike i funkcionalnosti konačnog proizvoda

SPI završni standardi podijeljeni su u četiri glavne kategorije, svaka sa tri potkategorije:

Kategorija | Podkategorije | Opis |

SVEDOK JOVANOVIĆ - ODGOVOR: Glossy | A-1, A-2, A-3 | Sladno i sjajnije završetke |

B. polu-sjaj | B-1, B-2, B-3 | Srednji nivo sjaja |

C. Matte | C-1, C-2, C-3 | Ne sjajno, difuzno završava |

D. Teksturirani | D-1, D-2, D-3 | Grubo, s uzorkovima završava |

Svaka potkategorija je dodatno definirana svojim specifičnim rasponom površinskog hrapavosti, mjerenim u mikrometrima (μm) i odgovarajućim metodama završne obrade koje se koriste za postizanje željenog rezultata.

Pridržavajući se ovih standardiziranih kategorija, proizvođači mogu osigurati da dijelovi ubrizgavanja ispunjavaju navedeni zahtjevi za površinskom završnom obradu, što rezultira kvalitetnim, vizualno privlačnim i funkcionalno optimiziranim proizvodima.

12 razreda SPI završetka

SPI završni standard sadrži 12 različitih razreda, organizovanih u četiri glavne kategorije: sjajna (a), polu-sjajna (b), mat (c) i teksturirana (d). Svaka kategorija sastoji se od tri potkategorije, označene brojevima 1, 2 i 3.

Četiri glavne kategorije i njihove karakteristike su:

1. Sjajno (a) : glatko i blistav završetak, postignut upotrebom dijamantskih pucanja.

2. Polu-sjaj (b) : srednji nivo sjaja, dobijen kroz poliranje papira griz.

3. Matte (c) : ne sjajno, difuzno završavanje, kreirano pomoću poliranja kamena.

4. Teksturirani (D) : Grub, uzorni završnici, proizvedeni suhom eksplozijom s raznim medijima.

Evo detaljnog razdvajanja od 12 završnih razreda za SPI, zajedno sa njihovim dovršenim metodama i tipičnim rasponima površine:

SPI razred | Završi (tip) | Metoda završne obrade | Raspon hrapavosti površine (RA) (μm) |

A-1 | Super visoko sjaj | Razred # 3, 6000 Grit Diamond Buff | 0.012 - 0.025 |

A-2 | Visoko sjajan | Sredstva # 6, 3000 Grit Diamond Buff | 0,025 - 0,05 |

A-3 | Normalan sjaj | Razred # 15, 1200 Grit Diamond Buff | 0,05 - 0,10 |

B-1 | Fini polu-sjaj | 600 Grit papira | 0,05 - 0,10 |

B-2 | Srednje polu-sjaj | 400 Grit papira | 0.10 - 0.15 |

B-3 | Normalan polu-sjaj | 320 Grit Paper | 0,28 - 0,32 |

C-1 | Fini mat | 600 gritskog kamena | 0.35 - 0.40 |

C-2 | Srednji mat | 400 gritskog kamena | 0.45 - 0.55 |

C-3 | Normalan mat | 320 Grit Stone | 0.63 - 0.70 |

D-1 | Saten teksturiran | Staklena zrnca za suhu eksploziju # 11 | 0,80 - 1,00 |

D-2 | Tup teksturiran | Suha eksplozija # 240 oksid | 1,00 - 2,80 |

D-3 | Grubo teksturirano | Suha eksplozija # 24 oksid | 3.20 - 18.0 |

Kao što je prikazano na grafikonu, svaki SPI stupanj odgovara određenoj vrsti cilja, metodi završne obrade i rasponu obradnosti površine. Na primjer, a-1 završni obrazac klasificiran je kao Super High Glossy, postignut korištenjem razreda br. 3, 6000 Grit Diamond Buff, rezultirajući površinskom hrapavosti između 0,012 i 0,025 μm. S druge strane, završetak D-3 klasificiran je kao grub teksturiran, dobiven suhom eksplozijom sa # 24 oksidom, što dovodi do znatne rujevske površine s Raspon rajom od 3,20 do 18,0 μm.

Određivanjem odgovarajućeg SPI razreda, dizajneri i inženjeri mogu osigurati da dijelovi ubrizgavanja ispunjavaju željene zahtjeve za površinskom završnom obradu, optimiziraju estetiku, funkcionalnost i kvalitetu konačnog proizvoda.

Usporedba s drugim standardima površine

Dok je SPI završni najpoznatiji standard za obradu površinskih oblikovanja ubrizgavanja, ostali industrijski standardi postoje, poput VDI 3400, MT (MoldTech), a ys (ys (ys (ys). Usporedimo SPI završetak sa ovim alternativama:

1. VDI 3400 :

a. VDI 3400 je njemački standard koji se fokusira na površinsku hrapavost, a ne izgled.

b. Sastoji se od 45 razreda, u rasponu od VDI 0 (najglađiva) do VDI 45 (najgrublje).

c. VDI 3400 može biti grubo povezani sa SPI završnim razredima, kao što je prikazano u tabeli ispod:

SPI završni | VDI 3400 |

A-1 do A-3 | VDI 0 do VDI 15 |

B-1 do B-3 | VDI 16 do VDI 24 |

C-1 do C-3 | VDI 25 do VDI 30 |

D-1 do D-3 | VDI 31 do VDI 45 |

2. MT (MoldTech) :

a. MT je standard koji je razvio Moldtech, španska kompanija specijalizirana za teksturu kalupa.

b. Sastoji se od 11 razreda, od MT 0 (najglađiva) do MT 10 (najgrublje).

c. MT ocjene nisu izravno uporedivi sa SPI završetkom, jer se fokusiraju na određene teksture, a ne na površinsku hrapavost.

3. Ys (yick san) :

a. YS je standard koji koriste neki azijski proizvođači, posebno u Kini i Hong Kongu.

b. Sastoji se od 12 ocjena, od Ys 1 (najglađiva) do YS 12 (najgrublje).

c. Ocjene YS su otprilike ekvivalentni SPI završnim razredima, a ys 1-4 odgovara SPI A-1 do A-3, YS 5-8 do SPI B-1 na B-3, a YS 9-12 do SPI C-1 do D-3.

Uprkos postojanju ovih alternativnih standarda, SPI završetak ostaje najčešće korišteni i prepoznati standard za površinu za ubrizgavanje površine u cijelosti. Neke ključne prednosti korištenja SPI završetka uključuju:

Široko prihvaćanje i poznavanje dizajnera, inženjera i proizvođača globalno

ja bistra i sažeta kategorizacija površinskih završnih obrada na osnovu izgleda i hrapavosti

L Jednostavnost komunikacije i specifikacije zahtjeva za površinsku završnu obradu

l Kompatibilnost sa širokim spektrom materijala i aplikacija za oblikovanje ubrizgavanja

l Dostupni su opsežni resursi i referentni materijali, poput SPI završnih kartica i vodiča

Usvajanjem SPI završne standarde, kompanije mogu osigurati dosljednu, visokokvalitetnu površinu za njihovo ubrizgavanje oblikovanih dijelova, a istovremeno omogućavaju efikasnu komunikaciju i suradnju s dobavljačima i partnerima širom svijeta.

Odabir desnog završetka SPI

Čimbenici koji treba uzeti u obzir pri odabiru SPI završetka

Prilikom odabira SPI završetka za svoje oblikovane dijelove za ubrizgavanje mora se smatrati nekoliko ključnih faktora kako bi se osigurao najbolji mogući ishod. Ovi faktori uključuju estetiku, funkcionalnost, kompatibilnost materijala i implikacije troškova.

1. Estetika :

a. Željeni vizualni izgled konačnog proizvoda kritični je faktor u odabiru SPI završetka.

b. Sjajne završne obrade (A-1 do A-3) pruža glatku, sjajnu površinu koja poboljšava izgled dijela, čineći ga idealnim za aplikacije u kojima je estetika glavni prioritet.

c. Matte Final (C-1 do C-3) nude ne reflektirajuću, difuznu izgled koji može pomoći u prikrivanju površinskih nesavršenosti i smanjiti vidljivost otisaka prstiju ili mrlje.

2. Funkcionalnost :

a. Namjena upotrebe i funkcija dijela ubrizgavanja trebali bi jako utjecati na izbor SPI završetka.

b. Teksturirane završne obrade (D-1 do D-3) pružaju povećanu otpornost na prianjanje i klizanje, čineći ih prikladnim za aplikacije u kojima je rukovanje ili interakcija korisnika bitna, poput ručnih uređaja ili automobilske komponente.

c. Glatke završne obrade (A-1 do B-3) pogodni su za dijelove koji zahtijevaju čist, elegantan izgled ili one koji će biti oslikani ili označeni post-oblozi.

3. Kompatibilnost materijala :

a. Kompatibilnost između odabranog materijala i željenog SPI završetka mora se pažljivo razmotriti.

b. Neki materijali, poput polipropilena (PP) ili termoplastičnih elastomera (TPE), možda nisu prikladni za postizanje visokog sjaja zbog svojstvenih svojstava materijala.

c. Posavjetujte se sa preporukama dobavljača materijala ili provođenje ispitivanja kako bi se osiguralo da odabrani SPI završi može uspješno postići odabranim materijalom.

4. Implikacije troškova :

a. Izbor SPI završetka može značajno utjecati na ukupni trošak ubrizganog dijela.

b. Završetke višeg razreda, kao što je A-1 ili A-2, zahtijevaju opsežnije poliranje i obradu, što može povećati troškove alata i proizvodnje.

c. Dobitni donji slojevi, poput C-3 ili D-3, mogu biti isplativiji za aplikacije u kojima je površinski izgled manje kritičan.

d. Razmislite o ravnoteži između željene površinske obrade i povezanih troškova za određivanje najprikladnijih SPI-a za vaš projekt.

Pažljivo analizirajući svaki od ovih faktora i njihov utjecaj na konačni proizvod, dizajneri i inženjeri mogu donijeti informirane odluke pri odabiru SPI završetka. Ovaj holistički pristup osigurava da dijelovi ubrizgavanja ispunjavaju potrebne estetske, funkcionalne i ekonomske kriterije uz održavanje kompatibilnosti s odabranim materijalom.

SPI završetak i kompatibilnost materijala

Odabir desnog materijala ključan je za postizanje željenog SPI završetka u dijelovima ubrizgavanja. Kompatibilnost između materijala i odabranog završetka može značajno utjecati na konačni izgled, funkcionalnost i kvalitet proizvoda. Evo nekoliko ključnih bodova za razmatranje:

1. Svojstva materijala:

a. Svaki plastični materijal ima jedinstvena svojstva koja utječu na njegovu sposobnost postizanja određenih SPI završetka.

b. Na primjer, materijali sa visokim skupovima skupljanja ili karakteristike niskog protoka mogu biti izazovniji za lakše do visokog sjaja.

2. Aditivni efekti:

a. Prisutnost aditiva, poput boja, punila ili pojačanja, može utjecati na kompatibilnost materijala sa specifičnim SPI završetkom.

b. Neki aditivi mogu povećati hrapavost površine ili smanjiti sposobnost materijala da se polira.

3. Dizajn i obrada kalupa:

a. Dizajn i parametri za obradu kalupa, poput lokacije vrata, debljina stijenke i brzinu hlađenja, može utjecati na protok i površinski izgled materijala.

b. Pravilni dizajn kalupa i optimizacija procesa mogu pomoći u postizanju željenog završetka SPI-a dosljedno.

Da biste lakše pomogli izbora materijala, pogledajte ovaj grafikon kompatibilnosti za zajedničku plastiku i njihovu prikladnost za svaki SPI ocjena:

Materijal | A-1 | A-2 | A-3 | B-1 | B-2 | B-3 | C-1 | C-2 | C-3 | D-1 | D-2 | D-3 |

ABS | ○ | ○ | ● | ● | ● | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ● |

Pp | ✕ | △ | △ | ● | ● | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ |

PS | △ | △ | ● | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ● |

HDPE | ✕ | △ | △ | ● | ● | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ |

Najlon | △ | △ | ● | ● | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ● |

PC | △ | ● | ◎ | ● | ● | △ | △ | ✕ | ✕ | ◎ | ✕ | ✕ |

TPU | ✕ | ✕ | ✕ | ✕ | △ | △ | ● | ● | ● | ◎ | ◎ | ● |

Akril | ◎ | ◎ | ◎ | ● | ● | ● | ● | ● | ● | △ | △ | △ |

Legenda:

◎ : Odlična kompatibilnost

l ●: dobra kompatibilnost

l △: prosječna kompatibilnost

L ○: ispod prosječne kompatibilnosti

l ✕: Nije preporučeno

Najbolje prakse za odabir optimalne kombinacije za finišu materijala:

1. Posavjetujte se sa materijalnim dobavljačima i stručnjacima za ubrizgavanje koji bi dobili preporuke na osnovu vaše posebne primjene i zahtjeva.

2. Provedite testiranje prototipa pomoću odabranog materijala i SPI završetka za potvrdu željenog izgleda i performansi.

3. Razmotrite okruženje krajnjeg korištenja i sve zahtjeve nakon obrade, poput slikanja ili premaza, pri odabiru materijala i završetka.

4. Balansirajte željeni SPI završiti s troškovima, raspoloživošću materijala, dostupnosti i obradivosti kako bi se osigurao isplativ i pouzdan proizvodni proces.

Razumijevanjem kompatibilnosti između materijala i SPI završetaka, dizajneri i inženjeri mogu donositi informirane odluke koje optimiziraju izgled, funkcionalnost i kvalitetu njihovih oblikovanih dijelova.

Preporuke specifične za aplikaciju

Odabir desnog SPI završetka za vaše dijelove za ubrizgavanje u velikoj mjeri ovisi o namjeravanoj aplikaciji i specifičnim zahtjevima za izgled, funkcionalnost i interakciju korisnika. Evo nekoliko preporuka za zajedničke aplikacije:

1. Sjajni završni slojevi (A-1 do A-3) :

a. Pogodno za aplikacije koje zahtijevaju kvalitetan, polirani izgled

b. Idealno za dijelove s optičkim zahtjevima, poput sočiva, laganih prekrivača i ogledala

c. Odličan izbor za prozirne ili čiste komponente, poput zaslona ili zaštitnih navlaka

d. Primjeri: Automobilska rasvjeta, kozmetička ambalaža i elektronics potrošača

2. Polusjajne završne obrade (B-1 do B-3) :

a. Pogodno za aplikacije koje zahtijevaju ravnotežu između estetike i funkcionalnosti

b. Idealno za potrošačke proizvode, kućišta i kućišta koji imaju koristi od umjerenog nivoa sjaja

c. Dobar izbor za dijelove koji će biti oslikani ili obloženi post-oblozi

d. Primjeri: kućanski aparati, kućišta elektroničkih uređaja i kućišta medicinskih uređaja

3. Matte Final (C-1 do C-3) :

a. Pogodno za aplikacije u kojima se ne može reflektirati izgled niskog sjaja

b. Idealno za ručne uređaje i proizvode koji se često diraju, jer minimiziraju izgled otisaka prstiju i mrlje

c. Dobar izbor za industrijske komponente ili dijelove koji zahtijevaju suptilan, potcjenjivani izgled

d. Primjeri: električni alati, daljinski upravljači i automobilske komponente unutarnjeg automobila

4. Teksturirane završne obrade (D-1 do D-3) :

a. Pogodno za aplikacije koje zahtijevaju poboljšani otpor prianjanja ili klizanja

b. Idealno za dijelove koji se često rukuju ili manipuliraju, poput ručica, ručica i prekidača

c. Dobar izbor za automobilske komponente koji zahtijevaju neklizajuću površinu, poput upravljača ili mjenjača prijenosa

d. Primjeri: kuhinjski aparati, ručni alati i sportska oprema

Prilikom odabira SPI završetka za svoju aplikaciju razmotrite sljedeće:

l Željena vizualna privlačnost i percipirani kvalitet proizvoda

l Potreban je nivo korisnika korisnika i rukovanje

l Potreba za poboljšanim otporom na prianjanje ili klizanje

l Kompatibilnost sa procesima nakon oblikovanja, kao što su slikarstvo ili montaža

l Odabir materijala i njegova prikladnost za odabrani cilj

Primjena | Preporučeni SPI završava |

Optičke komponente | A-1, A-2 |

Potrošačka elektronika | A-2, A-3, B-1 |

Kućanski aparati | B-2, B-3, C-1 |

Ručni uređaji | C-2, C-3 |

Industrijske komponente | C-3, D-1 |

Automobilski interijeri | C-3, D-1, D-2 |

Ručke i ručice | D-2, D-3 |

S obzirom na ove preporuke specifične za aplikaciju i evaluaciju jedinstvenih zahtjeva vašeg proizvoda, možete odabrati najprikladniji SPI završetak koji uravnotežuje estetiku, funkcionalnost i ekonomičnost.

Postizanje savršenog završnog završetka

Tehnike ubrizgavanja za najbolje rezultate

Da bi se postigao željeni završni sloj, važno je da optimizirate svoje tehnike ubrizgavanja. Evo nekih tehničkih savjeta za poboljšanje učinkovitosti različitih SPI završetka:

1. Dizajn kalupa :

a. Osigurajte pravilno odzračivanje kako bi se izbjegle zračne zamke i palice, što može utjecati na površinu

b. Optimizirajte lokaciju i veličinu vrata za minimiziranje protočnih linija i poboljšati površinski izgled

c. Koristite jednoliku debljinu zida kako biste osigurali dosljedno hlađenje i smanjite površinske nedostatke

2. Izbor materijala :

a. Odaberite materijale sa dobrim svojstvima protoka i niskom skupljanju za minimiziranje površinskih nesavršenosti

b. Razmislite o korištenju aditiva, poput maziva ili sredstava za oslobađanje, za poboljšanje kvalitete površine

c. Osigurajte da je materijal kompatibilan sa željenim SPI završetkom (pogledajte grafikon kompatibilnosti u odjeljku 3.2)

3. Parametri obrade :

a. Optimizirajte brzinu ubrizgavanja, pritisak i temperaturu kako biste osigurali pravilno punjenje i minimiziranje površinskih oštećenja

b. Održavajte konzistentnu temperaturu kalupa kako bi se osiguralo jednolično hlađenje i smanjenje ratne boje

c. Prilagodite pritisak i vrijeme za minimiziranje oznaka sudopera i poboljšati konzistenciju površine

Korak po korak vodič o postizanju različitih SPI završetka:

SPI završni | Tehnike | Alati |

A-1 do A-3 | - Diamond Buching - veliko poliranje - ultrazvučno čišćenje | - Diamond spoj - Poličar velike brzine - ultrazvučni čistač |

B-1 do B-3 | - poliranje papira - suho brušenje - vlažno brušenje | - Abrazivni papir (600, 400, 320 Grit) - Orbitalni brusilica - Brušenje brušenja |

C-1 do C-3 | - Poliranje kamena - Pejčica - Obaviješteno pare | - poliranje kamenja (600, 400, 320 grit) - Oprema za miniranje perle - Mašina za pare |

D-1 do D-3 | - suvo peskanje - jetkanje - Umetci za teksturanje | - Mediji za miniranje (staklene perle, aluminijum oksid) - Etching hemikalije - Umetci teksturiranih kalupa |

Integriranje DFM principa sa SPI standardima

Dizajn za načela izradivosti (DFM) treba ugrađivati rano u procesu razvoja proizvoda kako bi se osiguralo da se željeni SPI završi može postići ekonomično i dosljedno. Evo kako integrirati DFM sa SPI završetkom:

1. Rana saradnja:

a. Uključite stručnjake za brizganje i proizvođače rano u procesu dizajna

b. Raspravite o zahtjevima SPI-a i njihovim utjecajem na dizajn i lijepljivost dijela

c. Identificirajte potencijalne izazove i ograničenja koja se odnose na odabrani cilj

2. Optimizacija dizajna:

a. Pojednostavite geometriju dijela za poboljšanje lijepljivosti i smanjite površinske nedostatke

b. Izbjegavajte oštre uglove, podrezi i tanke zidove koji mogu utjecati na površinu

c. Uključite nacrt uglova kako bi se olakšalo deo izbacivanja i sprečavanje oštećenja površine

3. Prototipiranje i testiranje:

a. Izradite prototipne kalupe sa željenim SPI završetkom za potvrdu dizajna i obradnosti

b. Provedite temeljite testiranje za procjenu kvalitete, dosljednosti i izdržljivosti površine

c. ITERATE U PARAMETORIMA DIZAJN I PROCESSANE NA NAZIVANJU PROTOTIPING REZULTATA

Prednosti ranih DFM recenzija i konsultacija:

L Identificiram i bavite potencijalnim pitanjima koja se odnose na završnu zaštitu SPI rano u procesu dizajna

l Optimiziranje dizajna dijela za poboljšanu lijepljivost i kvalitet površine

l Smanjim rizik od skupih promjena dizajna i kašnjenja proizvodnje

L Osigurajte da se odabrani SPI završi može postići dosljedno i isplativo

Specificiranje SPI završetka u vašem dizajnu

Da bi se osiguralo konzistentne rezultate i jasnu komunikaciju s proizvođačima, ključno je da pravilno odredite željeni SPI završetak u vašoj dizajnerskoj dokumentaciji. Evo nekoliko najboljih praksi:

1. Uključuju SPI završetak Callouts:

a. Jasno naznačite željenu ocjenu Završne spiskove (npr. A-1, B-2, C-3) na crtež dijelu ili 3D modelu

b. Navedite zahtjev za završnu obradu SPI za svaku površinu ili značajku, ako su željeni različiti završeci

2. Navedite referentne uzorke:

a. Nabavite fizičke uzorke ili kartice za završne uređaje koje predstavljaju željenu površinu

b. Osigurati da su uzorci tačno označeni i podudaraju se s navedenim SPI ocjenom

3. Komunicirajte potrebe jasno:

a. Razgovarajte o zahtjevima za SPI završetkom s proizvođačem kako biste osigurali zajedničko razumijevanje

b. Navedite detaljne informacije o namjeravanom primjenu, zahtjevima za uspješnosti i bilo kakvim potrebama nakon obrade

c. Uspostavite jasne kriterije prihvaćanja kvalitete i konzistencije površine

4. Pratite i provjerite:

a. Redovno pregledajte i mjerite kvalitetu površine tijekom proizvodnje

b. Koristite standardizirane tehnike mjerenja, poput mjerača površinskog hrapavosti ili optičkih komparatora

c. Obratite se bilo kojoj odstupanjima od navedenog SPI-a, odmah za održavanje konzistencije

Slijedeći ove najbolje prakse i efikasno komunicirajući SPI završne potrebe, možete osigurati da vaši dijelovi za ubrizgavanje ispunjavaju željene površinske ciljane standarde, vodeći do visokokvalitetnih, vizualno privlačnih i funkcionalno optimiziranih proizvoda.

SPI Završni alati i resursi

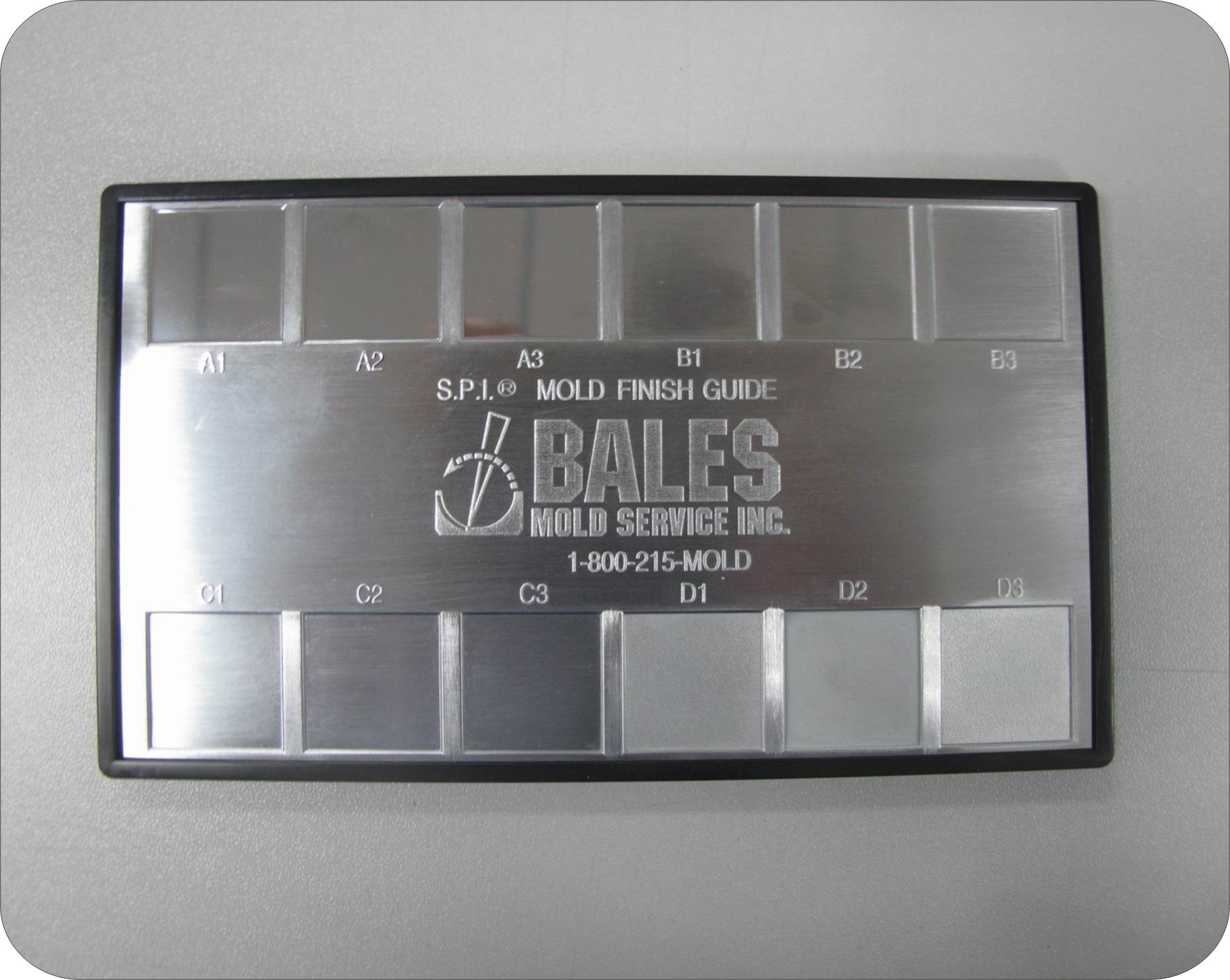

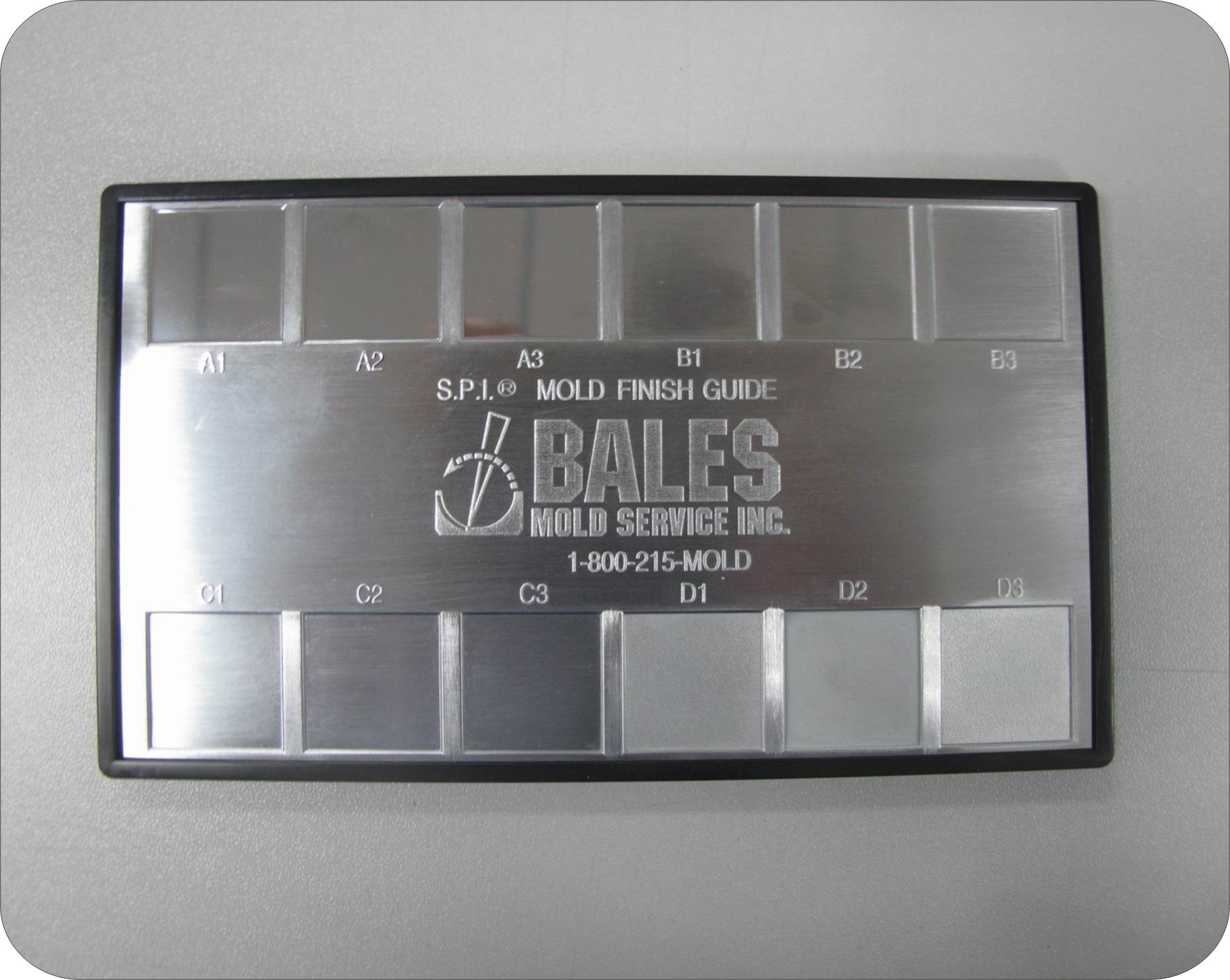

SPI završne kartice i plakete

SPI završne kartice i plakete su neophodni referentni alati za dizajnere, inženjere i proizvođače koji rade sa plastikom ubrizgavanja. Ovi fizički uzorci pružaju opipljivu zastupljenost različitih ocjena za SPI, omogućavajući korisnicima vizualno i taktilno procjenjuju površinsko izgled i teksturu.

Prednosti upotrebe SPI završnih kartica i plaketa:

1. Poboljšana komunikacija:

a. Omogućite zajedničku referentnu točku za raspravu o zahtjevima za površinsku završnu obradu

b. Eliminirajte nejasnoću i pogrešnu interpretaciju verbalnih opisa

c. Olakšajte jasno razumijevanje između dizajnera, proizvođača i klijenata

2. Precizna usporedba:

a. Ostavite usporedbu bočnih bočnih razreda za SPI završne ocjene

b. Pomoć u odabiru najprikladnijeg završetka za određenu aplikaciju

c. Omogući precizno podudaranje površinske obrade na zahtjeve proizvoda

3. Kontrola kvaliteta:

a. Poslužite kao mjerilo za procjenu kvalitete oblikovanih dijelova ubrizgavanja

b. Navedite vizualni i taktilni standard za pregled konzistencije površinske završne obrade

c. Pomoć u prepoznavanju i rješavanju bilo kakvih odstupanja od željenog završetka

Pružatelji SPI završnih kartica i plaketa:

1. Udruženja od plastične industrije:

a. Društvo industrije plastike (SPI) - sada poznata kao udruženje industrije Plastike (plastika)

b. Američko društvo za testiranje i materijale (ASTM)

c. Međunarodna organizacija za standardizaciju (ISO)

2. Davaoci usluga ubrizgavanja:

a. Tim MFG

b. Protolabs

c. Fict

d. Icomold

e. Xometry

3. Kompanije za poliranje i teksturanje kalupa:

a. Abrazivi ugrađeni u boride

b. Kalup-tech

c. Aultra teksturirane površine

Da biste naručili kartice ili plakete za snimanje SPI, obratite se dobavljačima ili posjetite svoje web stranice za više informacija o dostupnim opcijama, cijenama i postupku naručivanja.

Studije slučaja: uspješne primjene SPI završetka

Kućište medicinskog proizvoda

l Proizvod : Ručno kućište medicinskog proizvoda

L Materijal : ABS (akrilonitril butadiene stiren)

l SPI Završi : C-1 (Fine mat)

l Obrazloženje : C-1 završnica pruža ne reflektirajuću površinu otporne na otisak prsta koja se pojačava i poboljšava higijenu uređaja. Mat izgled također doprinosi profesionalnom i kvalitetnom izgledu.

L Lekcije naučene : C-1 završnica je dosljedno postignuta optimiziranjem parametara ubrizgavanja i korištenjem visokokvalitetnog, matičnog materijala medicine. Pravilno održavanje kalupa i redovne završne inspekcije bile su ključne za osiguranje jedinstvene kvalitete površine.

Automobilska unutrašnjost

l Proizvod : Dekorativna unutrašnjost za luksuzna vozila

l Materijal : PC / ABS (polikarbonatna / akrilonitrilna butadiena Styrena Blend)

l SPI Završi : A-2 (visoko sjajni)

l Obrazloženje : A-2 završetak stvara luksuzni izgled visokog sjaja koji nadopunjuje premium dizajn enterijera vozila. Glatka površina također olakšava jednostavno čišćenje i održava svoju estetsku privlačnost s vremenom.

L Lekcije naučene : Postizanje cilja A-2 potrebna je stroga kontrola nad postupkom ubrizgavanja, uključujući temperaturu kalupa, brzinu ubrizgavanja i vrijeme hlađenja. Upotreba visokog sjaja, PC / ABS materijal otpornog na UV, osigurao je dugotrajnu kvalitetu površine i stabilnost boja.

Prodavač elektronike

l Proizvod : Zaštitna futrola pametnog telefona

L Materijal : TPU (termoplastični poliuretan)

L SPI Završi : D-2 (tup teksturiran)

l Obrazloženje : D-2 završnicu pruža neklizajuću, teksturiranu površinu koja poboljšava prianjanje i sprečava da telefon izbaci iz ruke korisnika. Tull izgled također pomaže u prikrivanju manjih ogrebotina i nositi s vremenom.

L Naučene lekcije : D-2 je uspješno postignut korištenjem specijaliziranog procesa tekstiranja, poput hemijskog jetkanja ili laserskih tekstura, na površini kalupa. Pravilni izbor TPU materijala osigurao je dobar svojstva protoka i preciznu replikaciju željene teksture.

Te studije slučaja pokazuju uspješnu primjenu različitih SPI završetka u raznim industrijama, ističući važnost odabira odgovarajuće obrade na temelju zahtjeva za proizvode, svojstva materijala i proizvodnih procesa. Učenjem iz ovih primjera i razmatrajući specifične potrebe vašeg projekta, možete donositi informirane odluke prilikom određivanja SPI završetka za vaše oblikovane dijelove za ubrizgavanje.

Napredna razmatranja i budući trendovi

SPI Završi u vrhunskim aplikacijama

SPI završava igrati kritičnu ulogu u vrhunskim aplikacijama, poput zrakoplovnih i medicinskih uređaja, gdje su kvalitet i konzistencija površine. U tim industrijama desni SPI završetak može značajno utjecati na performanse proizvoda, sigurnost i regulatornu poštivanje proizvoda.

1. Aerospace Primjene: Komponente sustava goriva

a. Dijelovi unutarnjeg dijela kabine

b. Strukturne komponente

Studija slučaja: Aerospace proizvođača specijalizirana za komponente za gorivo utvrdila je da je korištenje A-2 završetka na kritičnim dijelovima poboljšana efikasnost protoka goriva i smanjio se rizik od kontaminacije. Skinuta, glatka površinska minimizirana turbulencija tekućine i olakšano jednostavno čišćenje i pregled.

2. Primjene medicinskih proizvoda: implantati uređaji

a. Hirurški instrumenti

b. Dijagnostička oprema

Studija slučaja: Medicinska kompanija je razvila novu liniju hirurških instrumenata pomoću C-1 mat finisa. Ne reflektirajuća površina snižena odsjaja tokom procedura, poboljšanje vidljivosti za kirurge. Završetak je također poboljšao otpor instrumenata ogrebotinama i koroziji, osiguravajući dugoročnu izdržljivost i održavanje netaknutog izgleda.

U Aerospaceu i Medicinskom uređaju, odabir odgovarajućeg SPI završetka uključuje strog proces ispitivanja, provjere i dokumentacije i dokumentacije. Proizvođači moraju usko surađivati s materijalnim dobavljačima, završnim stručnjacima i regulatornim tijelima kako bi se osiguralo da odabrani cilj ispunjava sve uspjehe performansi i sigurnosti.

Inovacije i budući trendovi u površinskoj završnoj obradi

Kako se tehnološki napredak i industrijski zahtjevi evoluiraju, standardi za završnu obradu površina, uključujući SPI završene, vjerovatno će doživjeti značajne promjene i inovacije. Evo nekih nastalih trendova i predviđanja za budućnost završne obrade površine:

1. Nanotehnologija-poboljšana završnica:

a. Razvoj nanozaknih premaza i tekstura

b. Poboljšana otpornost na ogrebotine, svojstva protiv fauliranja i mogućnosti samočišćenja

c. Potencijal za nove SPI završne ocjene posebno dizajnirane za nanotehnološke aplikacije

2. Održivi i ekološki prihvatljivi završni procesi:

a. Povećani naglasak na smanjenju uticaja na životnu sredinu

b. Usvajanje metoda završne obrade na bazi vode i bez otapala

c. Istraživanje bioložnih i biorazgradivih materijala za završnu obradu površina

3. Digitalna obrada površina i kontrola kvaliteta:

a. Integracija 3D skeniranja i umjetne inteligencije za površinsku inspekciju

b. Praćenje i prilagođavanje procesa završnih obrada korištenjem IOT senzora

c. Razvoj standarda za digitalni SPI i virtualni referentni uzorci

4. Prilagodba i personalizacija:

a. Rastuća potražnja za jedinstvenom i prilagođenom površinskom obradom

b. Napredak u 3D ispisa i brzom prototipiranju za male serijsku proizvodnju

c. Potencijal za SPI završne standarde za uključivanje opcija prilagođavanja

5. Funkcionalna površinska obrada:

a. Razvoj završetka sa dodatnim funkcionalnostima, kao što su antimikrobna svojstva ili provodljivi premazi

b. Integracija pametnih senzora i elektronike u površinske završne obrade

c. Ekspanzija SPI završnih standarda za uključivanje funkcionalnih kriterija performansi

Kako ove inovacije i trendovi i dalje oblikuju industriju za završnu obradu površinskih za dorade, ključno je za dizajnere, inženjere i proizvođače da ostanu informirani i prilagođavaju njihovu praksu u skladu s tim. Prihvatanjem novih tehnologija i suradnja sa stručnjacima za industriju, kompanije mogu iskoristiti ove napredovanje za stvaranje visokokvalitetnih, inovativnih proizvoda koji ispunjavaju evoluciranje potreba za potrebima i regulatornim potrebama.

Trend | Uticaj na SPI završava |

Nanotehnologija | Potencijal za nove SPI završne ocjene prilagođene aplikacijama NanoScale |

Održivost | Usvajanje ekološki prihvatljivih završnih metoda i materijala |

Digitalizacija | Razvoj standarda za digitalni SPI i virtualni referentni uzorci |

Prilagođavanje | Uključivanje opcija prilagođavanja u SPI završne standarde |

Funkcionalnost | Ekspanzija SPI završnih standarda za uključivanje funkcionalnih kriterija performansi |

Kako krajobra za završnu obradu nastavlja se razvijati, standardi za završnu vrpcu SPI vjerovatno će proći revizije i ažuriranja za smještaj ovih trendova i tehnologija u nastajanju. Ostajući na čelu ovih kretanja, proizvođači mogu osigurati da njihovi oblikovani dijelovi za ubrizgavanje i dalje ispunjavaju najviše standarde kvalitete, performansi i inovacija.

Zaključak

Kroz ovaj sveobuhvatni vodič istraživali smo kritičnu ulogu SPI završetka u ubrizgavanju. Od razumijevanja 12 ocjena za odabir desne završne obrade za vašu aplikaciju, savladavanje SPI završetka je neophodno za proizvodnju visokokvalitetnih, vizualno privlačnih i funkcionalnih optimiziranih dijelova.

Da biste uspješno integrirali SPI završetak u svoje projekte ubrizgavanja, razmotrite sljedeće:

1. Sarađujte sa stručnjacima za odabir najprikladnijih završnih obrada za vašu aplikaciju

2. Komunicirajte svoje zahtjeve za snimanje SPI jasno vašim proizvodnim partnerima

3. Levering SPI završne kartice i plakete za precizne usporedbe i kontrolu kvaliteta

4. Ostanite informirani o krećućim trendovima i tehnologijama na površini

Slijedeći ove akcijske korake i partnerstvo sa iskusnim profesionalcima poput Team MFG-a, možete pouzdano kretati u svijetu SPI-a i postići izvanredne rezultate u vašim nastojanjima ubrizgavanja u vašim nastojanjima ubrizgavanja.

FAQs

P: Koji je najčešća ocjena završne završetke?

O: Najčešći spiskovi za završavanje SPI su A-2, A-3, B-2 i B-3, koji pružaju sjajnu na polusjajno izgled.

P: Mogu li postići završni sloj visokog sjaja sa bilo kojim plastičnim materijalom?

O: Nisu svi plastični materijali pogodni za postizanje visokog sjaja. Pogledajte grafikon kompatibilnosti materijala u odjeljku 3.2 za smjernice.

P: Kako SPI završava utječe na troškove ubrizgavanja?

O: SPI završne jedinice (npr. A-1, A-2) uglavnom povećavaju troškove alata i proizvodnje zbog dodatne prerade potrebne.

P: Da li je moguće imati različite SPI završiti istog dijela?

O: Da, moguće je odrediti različite SPI završetke za različite površine ili karakteristike istog oblikovanog dijela ubrizgavanja.

P: Koje su glavne razlike između SPI A i SPI D završene?

O: SPI A Final su sjajni i glatki, dok su SPI D završni slojevi teksturirani i grubi. Služe različitim svrhama i zahtjevima.

P: Mogu li se SPI završiti izvan standardnih specifikacija?

O: Prilagođavanje SPI završetka izvan standardnih razreda može biti moguće, ovisno o specifičnim zahtjevima i mogućnostima proizvođača.

P: Kako da se odlučim između sjajnog i mat finisa za svoj proizvod?

O: Razmotrite željenu estetiku, funkcionalnost i okruženje krajnjeg korištenja pri odabiru između sjajnih i mat završnih obrada. Pogledajte odjeljak 3.3 za preporuke specifične za aplikaciju.

P: Koje su tipične razlike u troškovima između različitih SPI završetaka?

O: Troškove razlika između SPI završetaka ovise o faktorima kao što su materijalna, dela geometrije i zapremine proizvodnje. Općenito, viših završetaka (npr. A-1) su skuplje od donjeg završetka nižeg razreda (npr. D-3).

P: Koliko dugo obično treba da primijenite SPI završetak u kalup?

O: Vrijeme potrebno za primjenu SPI završetka na kalup varira ovisno o složenosti kalupa i specifičnom procesu završne obrade. Može se kretati od nekoliko sati do nekoliko dana.