Обидот за вбризгување е разноврсен процес на производство што произведува висококвалитетни пластични делови со одлични завршни површини. Површинската завршница на обликуваниот дел игра клучна улога во нејзината естетика, функционалност и перцепција на потрошувачите. Постигнувањето на посакуваната завршница на површината бара темелно разбирање на различните достапни стандарди и техники.

Општеството на пластичната индустрија (СПИ) воспостави збир на упатства за стандардизирање на завршните мувла во индустријата за пластика. Овие упатства за СПИ се широко усвоени од нивното воведување во 1960 -тите, обезбедувајќи заеднички јазик за дизајнерите, инженерите и производителите ефикасно да комуницираат барања за завршување на површината.

Стандарди за завршување на површината на SPI

Што е финиш на SPI?

Завршувањето на SPI, познат и како финиш на SPI -мувла или завршна површина на SPI, се однесува на стандардизираните упатства за завршување на површината поставени од Друштвото на пластичната индустрија (SPI). Овие упатства обезбедуваат универзален јазик за опишување на изгледот на површината и текстурата на пластични делови обликувани со инјекција.

Стандардите за завршување на SPI се клучни во обликувањето на вбризгување од неколку причини:

l Обезбедување постојан квалитет на површината низ различни калапи и производители

l Олеснување на јасна комуникација помеѓу дизајнерите, инженерите и креаторите на алатки

l Овозможувајќи им на дизајнерите да ја изберат најсоодветната завршница за нивната апликација

l Оптимизирање на естетиката и функционалноста на финалниот производ

Стандардите за завршување на SPI се поделени на четири главни категории, секоја со три подкатегории:

Категорија | Подкатегории | Опис |

A. Сјајно | А-1, А-2, А-3 | Најсмешни и најсјајни завршувања |

Б. Полу-сјај | Б-1, Б-2, Б-3 | Средно ниво на сјајност |

В мат | C-1, C-2, C-3 | Не-сјајни, дифузни завршувања |

D. текстура | Д-1, Д-2, Д-3 | Груби, моделирани завршувања |

Секоја подкатегорија е дополнително дефинирана со неговиот специфичен опсег на грубост на површината, мерен во микрометри (μM) и соодветните методи за завршна обработка што се користат за постигнување на посакуваниот резултат.

Со придржување кон овие стандардизирани категории, производителите можат да обезбедат дека деловите обликувани со инјекција ги исполнуваат одредените барања за завршување на површината, што резултира во висококвалитетни, визуелно привлечни и функционално оптимизирани производи.

12 -те оценки на SPI Finish

Стандардот за финиш SPI опфаќа 12 различни оценки, организирани во четири главни категории: сјајни (а), полу-слабо (б), мат (в) и текстура (г). Секоја категорија се состои од три подкатегории, означени со броеви 1, 2 и 3.

Четирите главни категории и нивните карактеристики се:

1. Сјајно (А) : Најмесните и најсјајните завршувања, постигнати со употреба на дијамантски тампони.

2. Полу-сјај (Б) : Средно ниво на сјајност, добиено преку полирање на хартија.

3. Мат (Ц) : Не-сјајни, дифузни завршувања, создадени со употреба на камен полирање.

4. Текстура (Д) : Груби, моделирани завршувања, произведени со суво експлозија со разни медиуми.

Еве детален преглед на 12 -те оценки за финиш на SPI, заедно со нивните методи за завршна обработка и типични опсези на грубост на површината:

СПИ одделение | Заврши (тип) | Метод на завршна обработка | Опсег на површинска грубост (RA) (μM) |

А-1 | Супер високо сјајно | Одделение #3, 6000 Грит дијамантски тампон | 0,012 - 0,025 |

А-2 | Висока сјајна | Одделение #6, 3000 Грит дијамантски тампон | 0,025 - 0,05 |

А-3 | Нормално сјајно | Одделение #15, 1200 Грит Дијамант Буф | 0,05 - 0,10 |

Б-1 | Фино полу-сјајно | 600 решетки хартија | 0,05 - 0,10 |

Б-2 | Среден полу-сјај | 400 решетки хартија | 0,10 - 0,15 |

Б-3 | Нормално полу-сјајно | 320 решетка хартија | 0,28 - 0,32 |

Ц-1 | Фино мат | 600 Грит камен | 0,35 - 0,40 |

Ц-2 | Среден мат | 400 Грит камен | 0,45 - 0,55 |

Ц-3 | Нормален мат | 320 Грит камен | 0,63 - 0,70 |

Д-1 | Сатен текстура | Суво стаклена мушка од експлозија #11 | 0,80 - 1,00 |

Д-2 | Досадна текстура | Сув експлозија #240 оксид | 1,00 - 2,80 |

Д-3 | Груб текстура | Сув експлозија #24 оксид | 3.20 - 18.0 |

Како што е прикажано на табелата, секоја SPI оценка одговара на специфичен тип на завршна обработка, метод на завршна обработка и опсег на грубост на површината. На пример, финишот А-1 е класифициран како супер високо сјајно, постигнато со употреба на тампон од дијамант од оценка #3, 6000 решетки, што резултира во грубост на површината помеѓу 0,012 и 0,025 μm. Од друга страна, финишот Д-3 е класифицирана како груба текстура, добиена со суво експлозија со #24 оксид, што доведува до многу построга површина со RA опсег од 3,20 до 18,0 μm.

Со наведување на соодветна оценка за SPI, дизајнерите и инженерите можат да обезбедат дека деловите обликувани со инјекција ги исполнуваат посакуваните барања за завршување на површината, оптимизирање на естетиката, функционалноста и квалитетот на финалниот производ.

Споредба со другите стандарди за завршување на површината

Додека SPI -финишот е најпознатиот признат стандард за завршни површини за обликување на инјектирање, постојат други стандарди во индустријата, како што се VDI 3400, MT (Moldtech) и YS (Јик Санг). Ајде да ја споредиме финишот на СПИ со овие алтернативи:

1. VDI 3400 :

а. VDI 3400 е германски стандард кој се фокусира на грубоста на површината отколку на изгледот.

б. Се состои од 45 одделенија, кои се движат од VDI 0 (најлесно) до VDI 45 (најгруба).

в. VDI 3400 може да биде приближно во корелација со оценките за финиш на SPI, како што е прикажано на табелата подолу:

СПИ финиш | VDI 3400 |

А-1 до А-3 | Vdi 0 до vdi 15 |

Б-1 до Б-3 | VDI 16 до VDI 24 |

C-1 до C-3 | Vdi 25 до vdi 30 |

Д-1 до Д-3 | VDI 31 до VDI 45 |

2. MT (Moldtech) :

а. МТ е стандард развиен од Молдтех, шпанска компанија специјализирана за текстурирање на мувла.

б. Се состои од 11 одделенија, од МТ 0 (најлесно) до МТ 10 (најгруба).

в. Оценките на МТ не се директно споредливи со оценките за завршување на СПИ, бидејќи тие се фокусираат на специфични текстури отколку на грубост на површината.

3. Ys (Јик пееше) :

а. YS е стандард што го користат некои азиски производители, особено во Кина и Хонг Конг.

б. Се состои од 12 одделенија, од 1 (најлесно) до 12 до 12 години (најгруба).

в. Оценките на YS се приближно еквивалентни на оценките за завршување на SPI, со 1-4 YS што одговара на SPI A-1 до A-3, YS 5-8 до SPI B-1 до B-3 и YS 9-12 до SPI C-1 до D-3.

И покрај постоењето на овие алтернативни стандарди, SPI -финишот останува најшироко користениот и признат стандард за завршни површини за обликување на инјектирање ширум светот. Некои клучни предности од користењето на SPI Finish вклучуваат:

l Широко прифаќање и блискост кај дизајнерите, инженерите и производителите на глобално ниво

l Јасна и концизна категоризација на површинските завршувања врз основа на изгледот и грубоста

l Леснотија на комуникација и спецификација на барањата за завршување на површината

l Компатибилност со широк спектар на материјали за обликување на вбризгување и апликации

L се достапни широки ресурси и референтни материјали, како што се картички за финиш и упатства за SPI

Со усвојување на SPI Finish Standard, компаниите можат да обезбедат конзистентни, висококвалитетни површински завршувања за нивните делови за обликување на вбризгување, додека ја олеснуваат ефективната комуникација и соработката со добавувачите и партнерите ширум светот.

Избор на вистинската завршница на SPI

Фактори што треба да се земат предвид при изборот на финишот на SPI

При изборот на финиш за SPI за делови со обликување на инјектирање, мора да се земат предвид неколку клучни фактори за да се обезбеди најдобар можен исход. Овие фактори вклучуваат естетика, функционалност, материјална компатибилност и импликации на трошоците.

1. Естетика :

а. Посакуваниот визуелен изглед на финалниот производ е клучен фактор за избор на финиш на SPI.

б. Сјајните завршувања (А-1 до А-3) обезбедуваат мазна, сјајна површина што го подобрува изгледот на делот, што го прави идеален за апликации каде естетиката е главен приоритет.

в. Матните завршувања (C-1 до C-3) нудат не-рефлективен, дифузен изглед што може да помогне во прикривањето на површинските несовршености и да се намали видливоста на отпечатоците од прстите или измамниците.

2. Функционалност :

а. Намерата употреба и функција на обликуваниот дел од инјектирање треба силно да влијаат на изборот на финишот на SPI.

б. Текстурираните завршувања (Д-1 до Д-3) обезбедуваат зголемена отпорност на зафат и лизгање, што ги прави погодни за апликации каде што ракувањето или интеракцијата на корисниците се неопходни, како што се рачни уреди или автомобилски компоненти.

в. Нежните завршувања (А-1 до Б-3) се подобро прилагодени за делови за кои е потребен чист, елегантен изглед или оние што ќе бидат насликани или етикетирани по пост-обликување.

3. Компатибилност на материјалот :

а. Компатибилноста помеѓу избраниот материјал и посакуваната завршница на SPI мора внимателно да се разгледа.

б. Некои материјали, како што се полипропилен (ПП) или термопластични еластомери (TPE), може да не бидат погодни за постигнување на завршни облоги со висок сјај заради нивните својствени материјални својства.

в. Консултирајте се со препораките на снабдувачот на материјалот или спроведете тестирање за да се осигурате дека избраната завршница на SPI може успешно да се постигне со избраниот материјал.

4. Импликации на трошоците :

а. Изборот на финиш на SPI може значително да влијае на вкупната цена на обликуваниот дел од инјектирање.

б. Завршувањата со повисок степен, како што се А-1 или А-2, бараат пообемно полирање и обработка, што може да ги зголеми трошоците за алатки и производство.

в. Завршувањата од понизок степен, како што се Ц-3 или Д-3, може да бидат поекономични за апликациите каде појавата на површината е помалку критична.

Д. Размислете за билансот помеѓу посакуваната завршница на површината и придружните трошоци за да се утврди најсоодветната завршница на SPI за вашиот проект.

Со внимателно анализирање на секој од овие фактори и нивното влијание врз финалниот производ, дизајнерите и инженерите можат да донесат информирани одлуки при изборот на финиш на СПИ. Овој холистички пристап гарантира дека деловите обликувани со инјекција ги исполнуваат потребните естетски, функционални и економски критериуми, додека ја одржуваат компатибилноста со избраниот материјал.

СПИ завршница и компатибилност на материјалот

Изборот на вистинскиот материјал е клучно за постигнување на посакуваната завршница на SPI во делови обликувани со инјектирање. Компатибилноста помеѓу материјалот и избраната завршница може значително да влијае на конечниот изглед, функционалноста и квалитетот на производот. Еве неколку клучни точки што треба да се земат предвид:

1. Материјални својства:

а. Секој пластичен материјал има уникатни својства кои влијаат на неговата способност да постигне одредени завршни средства за SPI.

б. На пример, материјалите со високи стапки на намалување или карактеристики на низок проток може да бидат поголеми за полнење до завршна облога со висок сјај.

2. Додатоци за ефекти:

а. Присуството на адитиви, како што се бои, полнила или засилувања, може да влијае на компатибилноста на материјалот со специфични финиши на SPI.

б. Некои адитиви може да ја зголемат грубоста на површината или да ја намалат способноста на материјалот да се полира.

3. Дизајн и обработка на мувла:

а. Параметрите за дизајн и обработка на мувла, како што се локацијата на портата, дебелината на wallидот и стапката на ладење, можат да влијаат на протокот на материјалот и изгледот на површината.

б. Правилниот дизајн на мувла и оптимизација на процесите може да помогне да се постигне посакуваната завршница на SPI доследно.

За да помогнете во водењето на изборот на материјали, погледнете во оваа табела за компатибилност за обична пластика и нивната соодветност за секоја оценка за SPI:

Материјал | А-1 | А-2 | А-3 | Б-1 | Б-2 | Б-3 | Ц-1 | Ц-2 | Ц-3 | Д-1 | Д-2 | Д-3 |

Апс | ○ | ○ | ● | ● | ● | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ● |

Стр | ✕ | △ | △ | ● | ● | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ |

П.с. | △ | △ | ● | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ● |

Hdpe | ✕ | △ | △ | ● | ● | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ |

Најлон | △ | △ | ● | ● | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ● |

Компјутер | △ | ● | ◎ | ● | ● | △ | △ | ✕ | ✕ | ◎ | ✕ | ✕ |

Tpu | ✕ | ✕ | ✕ | ✕ | △ | △ | ● | ● | ● | ◎ | ◎ | ● |

Акрилик | ◎ | ◎ | ◎ | ● | ● | ● | ● | ● | ● | △ | △ | △ |

Легенда:

l ◎: Одлична компатибилност

l ●: Добра компатибилност

l △: Просечна компатибилност

l ○: Под просечната компатибилност

l ✕: не се препорачува

Најдобри практики за избор на оптимална комбинација на финиш на материјали:

1. Консултирајте се со добавувачи на материјали и експерти за обликување на инјектирање за да добиете препораки засновани на вашата специфична апликација и барања.

2. Спроведете прототипско тестирање со помош на избраниот материјал и SPI финиш за да го потврдите посакуваниот изглед и перформанси.

3. Разгледајте ја околината за крајна употреба и сите барања за пост-обработка, како што се сликање или обложување, при изборот на материјалот и завршувањето.

4. Биланс на посакуваната завршница на SPI со цената, достапноста и преработеноста на материјалот за да се обезбеди економичен и сигурен процес на производство.

Со разбирање на компатибилноста помеѓу материјалите и финишките на СПИ, дизајнерите и инженерите можат да донесат информирани одлуки кои го оптимизираат изгледот, функционалноста и квалитетот на нивните делови обликувани со вбризгување.

Препораки специфични за апликацијата

Изборот на вистинската завршница на SPI за обликувани делови за инјектирање во голема мерка зависи од предвидената апликација и специфичните барања за изглед, функционалност и интеракција на корисниците. Еве неколку препораки за вообичаени апликации:

1. Сјајни завршувања (А-1 до А-3) :

а. Погоден за апликации за кои е потребен висококвалитетен, полиран изглед

б. Идеално за делови со оптички барања, како што се леќи, лесни капаци и огледала

в. Одличен избор за транспарентни или јасни компоненти, како случаи на приказ или заштитни капаци

Д. Примери: автомобилско осветлување, козметичко пакување и екрани за електроника на потрошувачи

2. Полу-сјајни завршувања (Б-1 до Б-3) :

а. Погоден за апликации кои бараат рамнотежа помеѓу естетиката и функционалноста

б. Идеално за производи за потрошувачи, куќишта и куќишта што имаат корист од умерено ниво на сјај

в. Добар избор за делови што ќе бидат насликани или обложени по обликување

Д. Примери: Апарати за домаќинства, куќишта за електронски уреди и куќишта за медицински уреди

3. Матни завршувања (Ц-1 до Ц-3) :

а. Погоден е за апликации каде што е посакуван не-рефлективен, низок сјај

б. Идеално за рачни уреди и производи што често се допираат, бидејќи тие го минимизираат појавата на отпечатоци од прсти и измамници

в. Добар избор за индустриски компоненти или делови за кои е потребен суптилен, недооценет изглед

Д. Примери: Алатки за напојување, далечински управувачи и компоненти за внатрешни работи на автомобили

4. Текстурирани завршувања (Д-1 до Д-3) :

а. Погоден за апликации за кои е потребна засилена отпорност на зафат или лизгање

б. Идеално за делови што често се ракуваат или манипулираат, како што се рачки, копчиња и прекинувачи

в. Добар избор за автомобилски компоненти за кои е потребна површина што не се лизга, како што се тркала или менувачи на менувачи

Д. Примери: кујнски уреди, рачни алатки и спортска опрема

При изборот на финиш за SPI за вашата апликација, разгледајте го следново:

L посакуваната визуелна привлечност и перцепираниот квалитет на производот

l Нивото на интеракција и ракување со корисникот

l потребата за засилена отпорност на зафат или лизгање

l Компатибилноста со процесите на пост-обликување, како што се сликање или склопување

l Изборот на материјал и неговата соодветност за избраната завршница

Апликација | Препорачани завршуваат SPI |

Оптички компоненти | А-1, А-2 |

Електроника на потрошувачи | А-2, А-3, Б-1 |

Апарати за домаќинство | Б-2, Б-3, Ц-1 |

Рачни уреди | C-2, C-3 |

Индустриски компоненти | C-3, D-1 |

Автомобилски ентериери | C-3, D-1, D-2 |

Рачки и копчиња | Д-2, Д-3 |

Со разгледување на овие препораки специфични за апликацијата и проценка на уникатните барања на вашиот производ, можете да го изберете најсоодветниот финиш на SPI што ја балансира естетиката, функционалноста и економичноста.

Постигнување на совршена завршница на SPI

Техники за обликување на вбризгување за најдобри резултати

За да се постигне посакуваната завршница на SPI доследно, неопходно е да се оптимизираат вашите техники за обликување на вбризгување. Еве неколку технички совети за подобрување на ефективноста на различните завршувања на SPI:

1. Дизајн на мувла :

а. Обезбедете соодветно проветрување за да избегнете стапици на воздухот и ознаки за горење, што може да влијае на завршувањето на површината

б. Оптимизирајте ја локацијата и големината на портата за да ги минимизирате линиите на проток и да го подобрите изгледот на површината

в. Користете униформа дебелина на wallидот за да обезбедите конзистентно ладење и да ги намалите дефектите на површината

2. Избор на материјал :

а. Изберете материјали со добри својства на проток и ниско намалување за да ги минимизирате несовршеностите на површината

б. Размислете да користите адитиви, како што се лубриканти или агенси за ослободување, за да го подобрите квалитетот на површината

в. Осигурете се дека материјалот е компатибилен со посакуваната завршница SPI (погледнете во табелата за компатибилност во Дел 3.2)

3. Параметри за обработка :

а. Оптимизирајте ја брзината, притисокот и температурата на инјектирање за да обезбедите соодветно полнење и минимизирање на дефектите на површината

б. Одржувајте постојана температура на мувла за да се обезбеди униформа ладење и да се намали искривувањето

в. Прилагодете го притисокот и времето за да ги минимизирате ознаките за мијалник и да ја подобрите конзистентноста на површината

Чекор-по-чекор водич за постигнување на разни финиши на SPI:

СПИ финиш | Техники | Алатки |

А-1 до А-3 | - Дијамант за тампонирање - полирање со голема брзина - Ултразвучно чистење | - Дијамантско соединение - Полисер со голема брзина - Ултразвучно средство за чистење |

Б-1 до Б-3 | - полирање на хартија за хартија - Суво пескарење - Влажно пескарење | - Абразивна хартија (600, 400, 320 решетки) - Орбитал Сандер - Блок за пескарење |

C-1 до C-3 | - Камено полирање - Бришење на мушка - чест на пареата | - полирање камења (600, 400, 320 гриц) - опрема за експлозија на мушка - машина за чест на пареа |

Д-1 до Д-3 | - Суво експлозија - оформување - Вметнувања во текстура | - Размавнување на медиуми (стаклени мониста, алуминиум оксид) - Хемикалии за гравирање - текстурални инсерти од мувла |

Интегрирање на принципите на ДФМ со стандардите на СПИ

Принципите за дизајн за производство (DFM) треба да бидат вклучени рано во процесот на развој на производот за да се обезбеди дека саканата завршница на SPI може да се постигне економично и доследно. Еве како да се интегрира DFM со изборот на завршување на SPI:

1. Рана соработка:

а. Вклучете експерти и производители на обликување со вбризгување рано во процесот на дизајнирање

б. Разговарајте за барањата за завршување на SPI и за нивното влијание врз дизајнот на дел и калапот

в. Идентификувајте ги потенцијалните предизвици и ограничувања поврзани со избраната завршница

2. Оптимизација на дизајнот:

а. Поедноставете ја делот геометрија за подобрување на јаболката и намалување на дефектите на површината

б. Избегнувајте остри агли, потколеници и тенки wallsидови што можат да влијаат на завршувањето на површината

в. Вклучете ги нацрт -аглите за да се олесни исфрлањето на делот и да се спречи оштетување на површината

3. Прототипирање и тестирање:

а. Произведува прототипни калапи со посакуваната завршница на SPI за да се провери дизајнот и преработувањето

б. Спроведете темелно тестирање за да се процени квалитетот на површината, конзистентноста и издржливоста

в. Повторувајте ги параметрите за дизајн и процеси врз основа на резултатите од прототипирањето

Придобивки од раните прегледи и консултации на ДФМ:

l Идентификувајте ги и адресирам потенцијални проблеми поврзани со SPI завршницата рано во процесот на дизајнирање

l Оптимизирам дизајн на дел за подобрена калал и квалитетот на површината

l Намалете го ризикот од скапи промени во дизајнот и одложувања на производството

l Осигурете се дека избраната завршница на SPI може да се постигне доследно и економично

Одредување на финишот на SPI во вашиот дизајн

За да се обезбедат постојани резултати и јасна комуникација со производителите, клучно е правилно да се наведе посакуваната завршница на SPI во вашата дизајнерска документација. Еве неколку најдобри практики:

1. Вклучете ги Calluts за финишот на SPI:

а. Јасно е наведете ја посакуваната оценка за финиш на SPI (на пр. А, А-1, Б-2, Ц-3) на делот цртање или 3Д модел

б. Наведете го барањето за финиш за SPI за секоја површина или карактеристика, доколку се посакуваат различни завршувања

2. Обезбедете референтни примероци:

а. Набавете физички примероци или картички за завршување на SPI кои ја претставуваат посакуваната завршница на површината

б. Осигурете се дека примероците се точно обележани и одговараат на наведената SPI оценка

3. Јасно комуницирајте ги барањата:

а. Разговарајте за барањата за завршување на SPI со производителот за да обезбедите заедничко разбирање

б. Обезбедете детални информации за предвидената апликација, барањата за перформанси и сите потреби за пост-обработка

в. Воспоставете јасни критериуми за прифаќање за квалитетот на завршувањето на површината и конзистентноста

4. Следете и потврдете:

а. Редовно увид и мерење на квалитетот на завршувањето на површината за време на производството

б. Користете стандардизирани техники за мерење, како што се мерачи на грубост на површината или оптички компаратори

в. Обратете се на какви било отстапувања од наведената завршница на SPI веднаш за да се одржи конзистентноста

Следејќи ги овие најдобри практики и ефективно комуницирање на барањата за завршување на SPI, можете да се осигурате дека вашите делови со обликување на инјекција ги исполнуваат посакуваните стандарди за завршување на површината доследно, што доведува до висококвалитетни, визуелно привлечни и функционално оптимизирани производи.

Алатки и ресурси за завршување на SPI

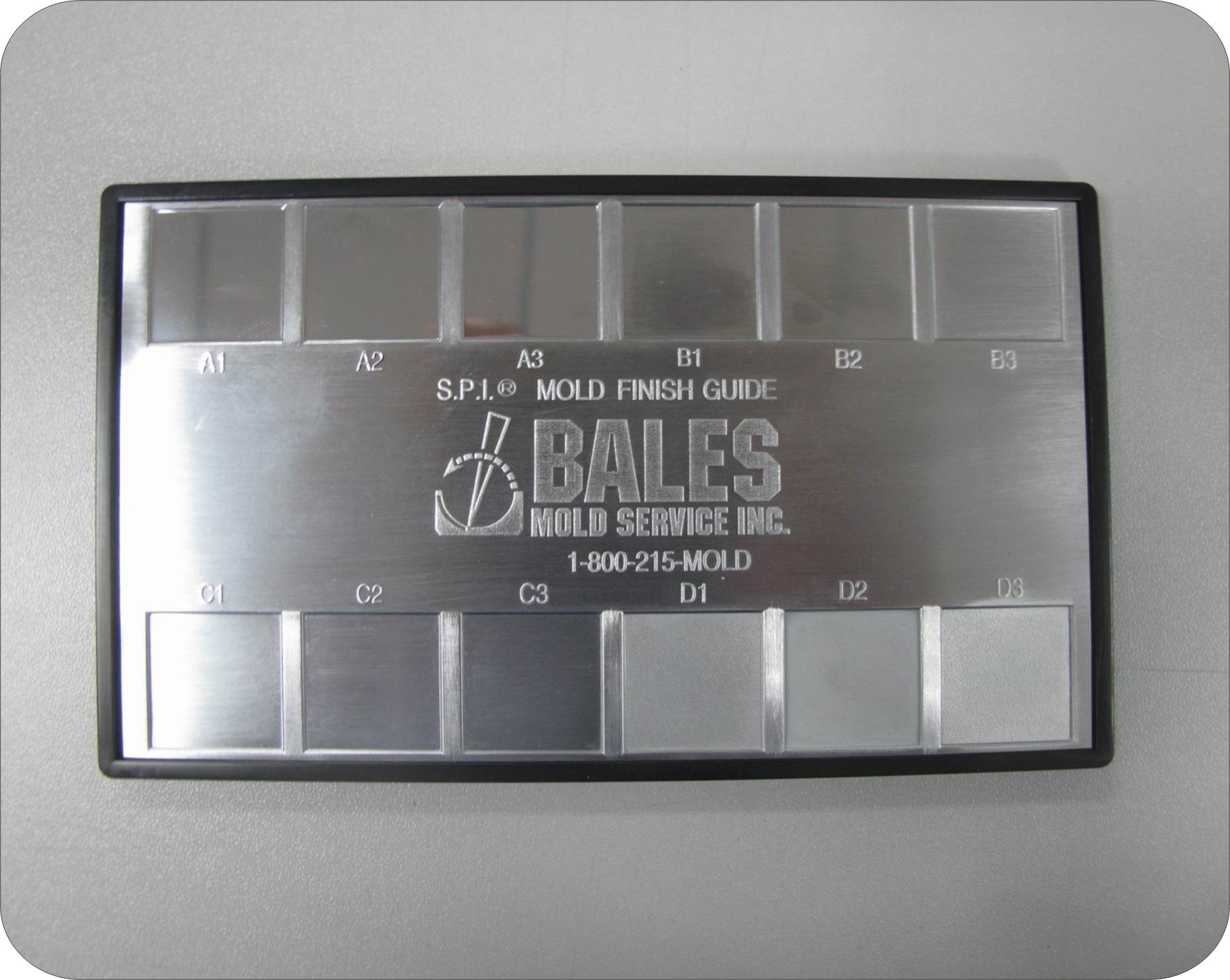

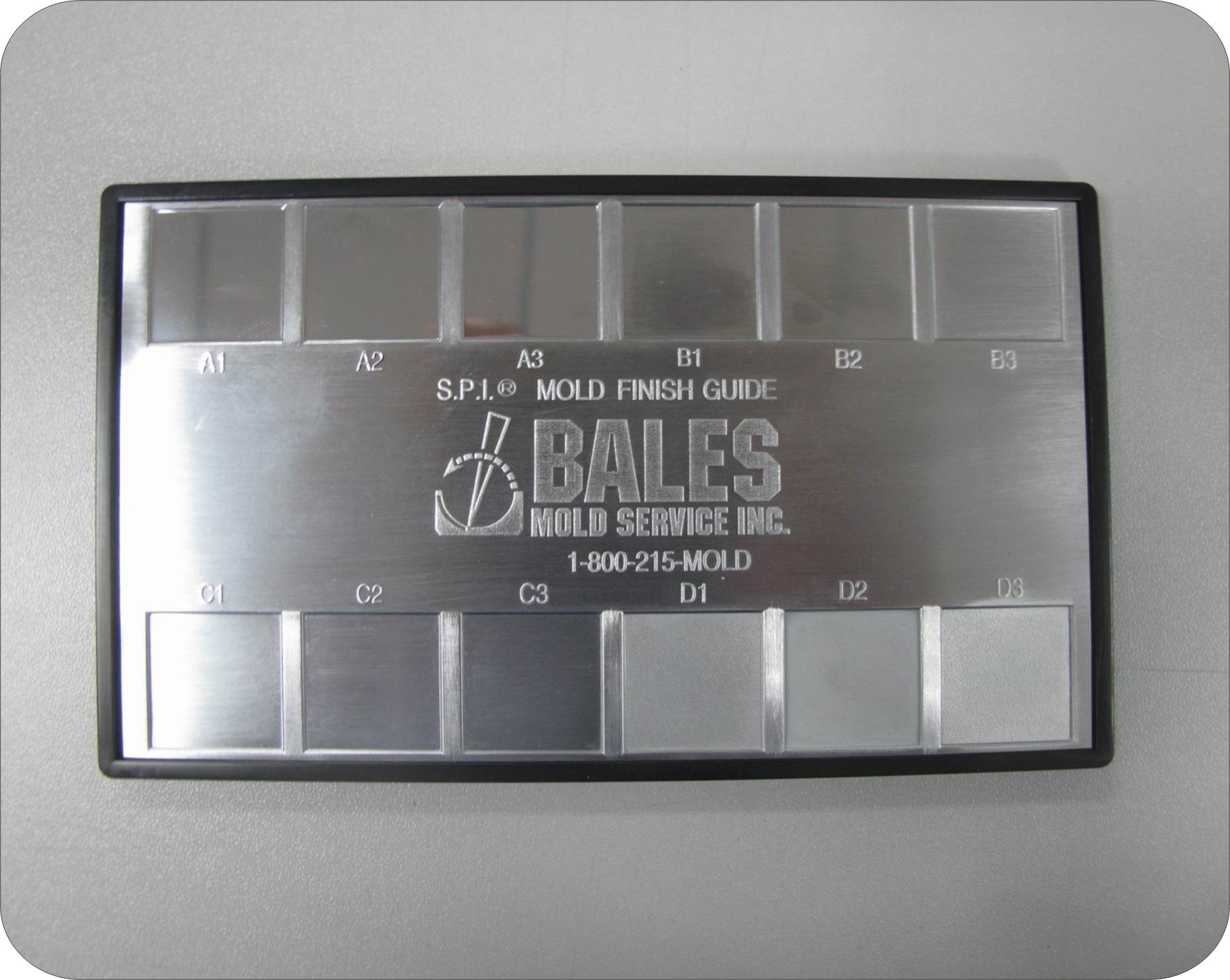

СПИ финиш картички и плаки

Завршните картички за SPI и плакетите се основни референтни алатки за дизајнери, инженери и производители кои работат со пластика обликувана со инјектирање. Овие физички примероци обезбедуваат опиплива претстава на различните оценки за завршување на SPI, дозволувајќи им на корисниците визуелно и тактилно да го проценат изгледот на површината и текстурата.

Придобивки од користењето картички за финиш и плакети:

1. Подобрена комуникација:

а. Обезбедете заедничка референтна точка за дискутирање на барањата за завршување на површината

б. Елиминирајте ја двосмисленоста и погрешно толкување на вербалните описи

в. Олеснување на јасното разбирање помеѓу дизајнерите, производителите и клиентите

2. Точна споредба:

а. Дозволете рамо до рамо споредба на различни оценки за завршување на SPI

б. Помогнете во изборот на најсоодветната завршница за одредена апликација

в. Овозможете прецизно совпаѓање на површинската завршница на барањата на производот

3. Контрола на квалитетот:

а. Служете како репер за проценка на квалитетот на деловите обликувани со инјекција

б. Обезбедете визуелен и тактилен стандард за инспекција на конзистентноста на завршувањето на површината

в. Помогнете во идентификување и решавање на какви било отстапувања од посакуваната завршница

Даватели на картички за финиш и плакети на СПИ:

1. Пластични здруженија во индустријата:

а. Општество на индустријата за пластика (СПИ) - сега познато како Здружение на пластика за индустрија (Пластика)

б. Американско друштво за тестирање и материјали (ASTM)

в. Меѓународна организација за стандардизација (ISO)

2. Даватели на услуги за обликување со вбризгување:

а. Тим МФГ

б. Protolabs

в. Fictiv

Д. Icomold

е. Xometry

3. Компании за полирање и текстурирање на мувла:

а. Борид инженерски абразиви

б. Мувла-технологија

в. Текстурирани површини на Аултра

За да нарачате картички за завршување на SPI или плакети, контактирајте го директно провајдерите или посетете ги нивните веб -страници за повеќе информации за достапните опции, цените и процесот на нарачка.

Студии на случај: Успешни апликации на СПИ завршува

Куќиште на медицински уред

l Производ : Куќиште на рачен медицински уред

L материјал : ABS (акрилонитрил бутадиен стирен)

L SPI Finish : C-1 (фино мат)

L Образложение : Завршината Ц-1 обезбедува не-рефлективна, отпорна на отпечатоци од отпечатоци што ја подобрува зафатот и ја подобрува хигиената на уредот. Матскиот изглед, исто така, придонесува за професионален и висококвалитетен изглед.

L Научени лекции : завршницата Ц-1 беше постигната постојано со оптимизирање на параметрите за обликување на инјектирање и со употреба на висококвалитетен, медицински степен на ABS. Правилното одржување на мувла и редовните инспекции на финишот беа клучни за да се обезбеди униформен квалитет на површината.

Автомобилска внатрешна облога

l Производ : Декоративен ентериер за луксузни возила

l Материјал : компјутер/ABS (Поликарбонат/акрилонитрил Butadiene Styrene мешавина)

L SPI Finish : A-2 (високо сјајно)

L Образложение : А-2 финишот создава луксузен, висок сјај што го надополнува премиум дизајнот на внатрешноста на возилото. Нежната површина исто така го олеснува лесното чистење и со текот на времето ја одржува својата естетска привлечност.

l Научени лекции : Постигнување на финишот А-2 бара строга контрола врз процесот на обликување на инјектирање, вклучувајќи температура на мувла, брзина на инјектирање и време на ладење. Употребата на материјал со висок сјај, UV-отпорен компјутер/ABS обезбеди долготраен квалитет на површината и стабилност на бојата.

Комплемент за електронска потрошувачка

l Производ : Заштитен случај на паметни телефони

L материјал : TPU (термопластичен полиуретан)

L SPI Finish : D-2 (досадна текстура)

L Образложение : Д-р Д-2 обезбедува не-лизгачка, текстурирана површина што го подобрува зафатот и спречува телефонот да се лизна од раката на корисникот. Досаден изглед исто така помага да се прикријат ситни гребнатини и да се носат со текот на времето.

L Научени лекции : Завршувањето Д-2 беше успешно постигната со употреба на специјализиран процес на текстурирање, како што е хемиско гравирање или ласерско текстурирање, на површината на мувла. Правилниот избор на оценка на материјалот TPU обезбеди добри својства на проток и точна репликација на посакуваната текстура.

Овие студии на случај демонстрираат успешна примена на различни завршувања на SPI во различни индустрии, истакнувајќи ја важноста за избор на соодветна завршница заснована врз барањата на производот, материјалните својства и процесите на производство. Со учење од овие примери и разгледување на специфичните потреби на вашиот проект, можете да донесувате информирани одлуки кога ќе наведете финиш за SPI за делови од обликување на инјекција.

Напредни размислувања и идни трендови

СПИ заврши во високи апликации

Завршувањата на СПИ играат клучна улога во високи апликации, како што се воздушната и медицинските уреди, каде што квалитетот и конзистентноста на површината се огромни. Во овие индустрии, вистинската завршница на SPI може значително да влијае на перформансите на производот, безбедноста и регулаторната усогласеност.

1. Воздухопловни апликации: Компоненти на системот за гориво

а. Внатрешни делови од кабината

б. Структурни компоненти

Студија на случај: Производител на воздушна вселена специјализиран за компоненти на системот за гориво откри дека користењето на А-2 финиш на критични делови ја подобри ефикасноста на протокот на гориво и го намали ризикот од загадување. Високо-сјај, мазна површина минимизирана турбуленција на течности и олеснето лесно чистење и инспекција.

2. Апликации за медицински уреди: уреди за имплантација

а. Хируршки инструменти

б. Дијагностичка опрема

Студија на случај: Компанија за медицински уреди разви нова линија на хируршки инструменти користејќи мат финиш Ц-1. Не-рефлексивната површина го намали сјајот за време на процедурите, зајакнувајќи ја видливоста за хирурзите. Финишот, исто така, ја подобри отпорноста на инструментите на гребнатини и корозија, обезбедувајќи долгорочна издржливост и одржување на беспрекорен изглед.

И во апликациите во воздушната и на медицинскиот уред, изборот на соодветна завршница на SPI вклучува ригорозен процес на тестирање, валидација и документација. Производителите мора да соработуваат тесно со добавувачи на материјали, експерти за завршна обработка и регулаторни тела за да обезбедат дека избраната завршница ги исполнува сите барања за перформанси и безбедност.

Иновации и идни трендови во завршувањето на површината

Бидејќи напредокот на технологијата и барањата во индустријата се развиваат, стандардите за завршна обработка на површината, вклучително и завршните SPI, веројатно ќе доживеат значителни промени и иновации. Еве неколку новите трендови и предвидувања за иднината на завршувањето на површината:

1. Завршувања подобрени со нанотехнологија:

а. Развој на облоги и текстури на нано -скала

б. Подобрена отпорност на гребење, анти-фаули својства и способности за само-чистење

в. Потенцијал за нови оценки за финиш СПИ специјално дизајнирани за апликации за нанотехнологија

2. Одржливи и еколошки процеси на завршна обработка:

а. Зголемен акцент на намалување на влијанието врз животната средина

б. Усвојување на методи за завршна обработка базирана на вода и растворувач

в. Истражување на био-базирани и биоразградливи материјали за завршување на површината

3. Дигитална завршна обработка на површината и контрола на квалитетот:

а. Интеграција на 3Д скенирање и вештачка интелигенција за површинска инспекција

б. Следење и прилагодување на реално време на процесите на завршна обработка со помош на IoT сензори

в. Развој на дигитални стандарди за завршување на SPI и примероци од виртуелна референца

4. Прилагодување и персонализација:

а. Растечката побарувачка за уникатни и прилагодени завршни површини

б. Напредокот во 3Д печатење и брзо прототипирање за производство на мали серии

в. Потенцијал за стандардите за завршување на SPI да вклучат опции за прилагодување

5. Функционални завршувања на површината:

а. Развој на завршувања со дополнителни функционалности, како што се антимикробни својства или спроводливи облоги

б. Интеграција на паметни сензори и електроника во површински завршувања

в. Проширување на стандардите за завршување на SPI за вклучување на функционални критериуми за перформанси

Бидејќи овие иновации и трендови продолжуваат да ја обликуваат индустријата за завршна површина, неопходно е дизајнерите, инженерите и производителите да останат информирани и соодветно да ги прилагодат своите практики. Со прифаќање на нови технологии и соработка со експерти во индустријата, компаниите можат да ги искористат овие достигнувања за да создадат висококвалитетни, иновативни производи кои ги исполнуваат развојот на потребите на клиентите и регулаторните барања.

Тренд | Влијание врз финишот на SPI |

Нанотехнологија | Потенцијал за нови оценки за финиш на СПИ прилагодени на апликациите за нано -скала |

Одржливост | Усвојување на еколошки методи за завршна обработка и материјали |

Дигитализација | Развој на дигитални стандарди за завршување на SPI и примероци од виртуелна референца |

Прилагодување | Вклучување на опциите за прилагодување во стандардите за завршување на SPI |

Функционалност | Проширување на стандардите за завршување на SPI за вклучување на функционални критериуми за перформанси |

Бидејќи пејзажот за завршување на површината продолжува да се развива, стандардите за завршување на SPI најверојатно ќе претрпат ревизии и ажурирања за да ги сместат овие новите трендови и технологии. Останувајќи во првите редови на овие случувања, производителите можат да обезбедат делови со обликување на инјекција да продолжат да ги исполнуваат највисоките стандарди на квалитет, перформанси и иновации.

Заклучок

Во текот на овој сеопфатен водич, ја истражувавме критичната улога на финишот на СПИ во обликувањето на инјектирање. Од разбирање на 12-те одделенија до избор на вистинска завршница за вашата апликација, мастеринг на SPI Finish е од суштинско значење за производство на висококвалитетни, визуелно привлечни и функционално оптимизирани делови.

За успешно интегрирање на SPI завршницата во вашите проекти за обликување на вбризгување, разгледајте го следново:

1. Соработувајте со експерти за да изберете најсоодветна завршница за вашата апликација

2. Јасно комуницирајте ги вашите барања за завршување на SPI на вашите партнери за производство

3. Поткрепа картички за финиш и плаки за точни споредби и контрола на квалитетот

4. Останете информирани за новите трендови и технологии во завршувањето на површината

Следејќи ги овие акциони чекори и партнерство со искусни професионалци како Team MFG, можете самоуверено да се движите низ светот на финишот на SPI и да постигнете извонредни резултати во вашите напори за обликување на вбризгување.

Најчесто поставувани прашања

П: Која е најчестата оценка за финиш на СПИ?

О: Најчестите оценки за финиш на СПИ се А-2, А-3, Б-2 и Б-3, кои обезбедуваат сјаен до полу-слаб изглед.

П: Може ли да постигнам финиш со висок сјај со кој било пластичен материјал?

О: Не сите пластични материјали се погодни за постигнување на завршни обврски со висок сјај. Погледнете во табелата за компатибилност на материјалот во Дел 3.2 за водство.

П: Како влијанието на СПИ влијае врз цената на обликувањето на инјектирање?

О: Заврши SPI со повисок степен (на пр., А-1, А-2) генерално ги зголемуваат трошоците за алатки и производство како резултат на потребната дополнителна обработка.

П: Дали е можно да се имаат различни финиши на SPI од истиот дел?

О: Да, можно е да се наведат различни завршни средства за SPI за различни површини или карактеристики на ист дел обликуван со вбризгување.

П: Кои се главните разлики помеѓу SPI A и SPI D?

О: СПИ А завршувањата се сјајни и мазни, додека финишките на СПИ се текстурирани и груби. Тие служат различни цели и барања.

П: Дали може да се прилагодат на SPI за да се прилагодат надвор од стандардните спецификации?

О: Може да биде можно прилагодување на SPI -завршните завршувања над стандардните оценки, во зависност од специфичните барања и можности на производителот.

П: Како да одлучам помеѓу сјајна и мат финиш за мојот производ?

О: Разгледајте ја посакуваната естетика, функционалност и околина за крајна употреба при изборот помеѓу сјајните и матните завршувања. Погледнете во Дел 3.3 за препораки специфични за апликацијата.

П: Кои се типичните разлики во трошоците помеѓу различните завршувања на SPI?

О: Разликите во трошоците помеѓу SPI завршуваат зависат од факторите како што се материјалот, делот геометрија и обемот на производство. Општо, завршувањата со повисок степен (на пр. А-1) се поскапи од завршницата од понизок степен (на пр. Д-3).

П: Колку време трае обично за да се примени SPI -финиш на калап?

О: Времето потребно за примена на SPI -финишот на калапот варира во зависност од сложеноста на калапот и специфичниот процес на завршна обработка. Може да се движи од неколку часа до неколку дена.