Pencetakan suntikan adalah proses pembuatan serba boleh yang menghasilkan bahagian plastik berkualiti tinggi dengan kemasan permukaan yang sangat baik. Kemasan permukaan bahagian yang dibentuk memainkan peranan penting dalam estetika, fungsi, dan persepsi pengguna. Mencapai kemasan permukaan yang dikehendaki memerlukan pemahaman menyeluruh mengenai pelbagai piawaian dan teknik yang ada.

Persatuan Industri Plastik (SPI) telah menubuhkan satu set garis panduan untuk menyeragamkan kemasan acuan dalam industri plastik. Garis panduan SPI ini telah diterima secara meluas sejak pengenalan mereka pada tahun 1960 -an, menyediakan bahasa yang sama untuk pereka, jurutera, dan pengeluar untuk menyampaikan keperluan penamat permukaan dengan berkesan.

Piawaian penamat permukaan SPI

Apa itu SPI selesai?

Kemasan SPI, yang juga dikenali sebagai kemasan acuan SPI atau kemasan permukaan SPI, merujuk kepada garis panduan penamat permukaan standard yang ditetapkan oleh Persatuan Industri Plastik (SPI). Garis panduan ini menyediakan bahasa sejagat untuk menggambarkan penampilan permukaan dan tekstur suntikan bahagian plastik yang dibentuk.

Piawaian penamat SPI sangat penting dalam pengacuan suntikan kerana beberapa sebab:

Saya memastikan kualiti permukaan yang konsisten merentasi acuan dan pengeluar yang berbeza

l Memudahkan komunikasi yang jelas antara pereka, jurutera, dan pembuat alat

Saya Membolehkan Pereka untuk memilih penamat yang paling sesuai untuk permohonan mereka

Saya mengoptimumkan estetika dan fungsi produk akhir

Piawaian penamat SPI dibahagikan kepada empat kategori utama, masing -masing dengan tiga subkategori:

Kategori | Subkategori | Penerangan |

A. glossy | A-1, A-2, A-3 | Kemasan yang paling halus dan paling lancar |

B. Semi-glossy | B-1, B-2, B-3 | Tahap glossiness pertengahan |

C. Matte | C-1, C-2, C-3 | Bukan berkilauan, selesai meresap |

D. bertekstur | D-1, D-2, D-3 | Kemasan kasar, corak |

Setiap subkategori selanjutnya ditakrifkan oleh julat kekasaran permukaannya yang spesifik, diukur dalam mikrometer (μm), dan kaedah penamat yang sama digunakan untuk mencapai hasil yang diinginkan.

Dengan mematuhi kategori standard ini, pengeluar dapat memastikan bahawa bahagian-bahagian yang dibentuk suntikan memenuhi keperluan penamat permukaan yang ditentukan, menghasilkan produk yang berkualiti tinggi, visual yang menarik, dan berfungsi.

12 gred SPI selesai

Standard selesai SPI terdiri daripada 12 gred yang berbeza, yang dianjurkan ke dalam empat kategori utama: Glossy (A), Semi-Glossy (B), Matte (C), dan bertekstur (d). Setiap kategori terdiri daripada tiga subkategori, dilambangkan oleh nombor 1, 2, dan 3.

Empat kategori utama dan ciri -ciri mereka adalah:

1. Glossy (A) : Kemasan yang paling halus dan paling hebat, dicapai menggunakan buffing berlian.

2. Semi-glossy (b) : Tahap glossiness pertengahan, diperolehi melalui penggilap kertas grit.

3. Matte (c) : kemasan yang tidak berkilat, tersebar, dicipta menggunakan penggilap batu.

4. Tekstur (d) : kemasan kasar, berlapis, dihasilkan oleh letupan kering dengan pelbagai media.

Berikut adalah pecahan terperinci dari 12 gred selesai SPI, bersama -sama dengan kaedah penamat mereka dan julat kekasaran permukaan biasa:

Gred SPI | Selesai (jenis) | Kaedah penamat | Range Roughness (RA) Permukaan (μm) |

A-1 | Super High Glossy | Gred #3, 6000 Grit Diamond Buff | 0.012 - 0.025 |

A-2 | Berkilat tinggi | Gred #6, 3000 Grit Diamond Buff | 0.025 - 0.05 |

A-3 | Berkilat biasa | Gred #15, 1200 Grit Diamond Buff | 0.05 - 0.10 |

B-1 | Semi-glossy halus | 600 kertas grit | 0.05 - 0.10 |

B-2 | Semi-glossy sederhana | 400 kertas grit | 0.10 - 0.15 |

B-3 | Normal semi-glossy | 320 Kertas Grit | 0.28 - 0.32 |

C-1 | Matte halus | 600 batu grit | 0.35 - 0.40 |

C-2 | Matte sederhana | 400 batu grit | 0.45 - 0.55 |

C-3 | Matte biasa | 320 batu grit | 0.63 - 0.70 |

D-1 | Satin bertekstur | Manik kaca letupan kering #11 | 0.80 - 1.00 |

D-2 | Bertekstur yang membosankan | Ledakan kering #240 oksida | 1.00 - 2.80 |

D-3 | Bertekstur kasar | Letupan kering #24 oksida | 3.20 - 18.0 |

Seperti yang ditunjukkan dalam carta, setiap gred SPI sepadan dengan jenis penamat tertentu, kaedah penamat, dan pelbagai kekasaran permukaan. Sebagai contoh, penamat A-1 diklasifikasikan sebagai super tinggi berkilat, dicapai menggunakan gred #3, 6000 grit berlian buff, mengakibatkan kekasaran permukaan antara 0.012 dan 0.025 μm. Sebaliknya, penamat D-3 diklasifikasikan sebagai bertekstur kasar, diperolehi oleh letupan kering dengan #24 oksida, yang membawa kepada permukaan yang lebih kasar dengan julat RA sebanyak 3.20 hingga 18.0 μm.

Dengan menentukan gred SPI yang sesuai, pereka dan jurutera dapat memastikan bahawa bahagian -bahagian yang dibentuk suntikan memenuhi keperluan penamat permukaan yang dikehendaki, mengoptimumkan estetika, fungsi, dan kualiti produk akhir.

Perbandingan dengan standard penamat permukaan yang lain

Walaupun penamat SPI adalah standard yang paling banyak diiktiraf untuk suntikan permukaan suntikan suntikan, piawaian industri lain wujud, seperti VDI 3400, MT (Moldtech), dan YS (Yick Sang). Mari bandingkan SPI dengan alternatif ini:

1. VDI 3400 :

a. VDI 3400 adalah standard Jerman yang memberi tumpuan kepada kekasaran permukaan dan bukannya penampilan.

b. Ia terdiri daripada 45 gred, dari VDI 0 (Smoothest) hingga VDI 45 (paling kasar).

c. VDI 3400 boleh dikaitkan dengan gred penamat SPI, seperti yang ditunjukkan dalam jadual di bawah:

SPI selesai | VDI 3400 |

A-1 hingga A-3 | VDI 0 hingga VDI 15 |

B-1 hingga B-3 | VDI 16 hingga VDI 24 |

C-1 hingga C-3 | VDI 25 hingga VDI 30 |

D-1 hingga D-3 | VDI 31 hingga VDI 45 |

2. MT (Moldtech) :

a. MT adalah standard yang dibangunkan oleh Moldtech, sebuah syarikat Sepanyol yang mengkhususkan diri dalam tekstur acuan.

b. Ia terdiri daripada 11 gred, dari MT 0 (Smoothest) hingga MT 10 (paling kasar).

c. Gred MT tidak dapat dibandingkan secara langsung dengan gred selesai SPI, kerana mereka memberi tumpuan kepada tekstur tertentu dan bukannya kekasaran permukaan.

3. YS (Yick Sang) :

a. YS adalah standard yang digunakan oleh beberapa pengeluar Asia, terutamanya di China dan Hong Kong.

b. Ia terdiri daripada 12 gred, dari YS 1 (smoothest) hingga YS 12 (paling kasar).

c. Gred YS kira-kira bersamaan dengan gred selesai SPI, dengan YS 1-4 sepadan dengan SPI A-1 hingga A-3, YS 5-8 hingga SPI B-1 hingga B-3, dan YS 9-12 hingga SPI C-1 hingga D-3.

Walaupun kewujudan piawaian alternatif ini, penamat SPI kekal sebagai standard yang paling banyak digunakan dan diiktiraf untuk permukaan suntikan suntikan selesai di seluruh dunia. Beberapa kelebihan utama menggunakan penamat SPI termasuk:

l luas penerimaan dan kebiasaan di kalangan pereka, jurutera, dan pengeluar di seluruh dunia

l Kategori jelas dan ringkas kemasan permukaan berdasarkan penampilan dan kekasaran

Saya kemudahan komunikasi dan spesifikasi keperluan penamat permukaan

kes keserasian dengan pelbagai bahan dan aplikasi pencetakan suntikan

Sumber dan bahan rujukan yang luas, seperti kad dan panduan SPI Finish

Dengan mengadopsi standard penamat SPI, syarikat dapat memastikan kemasan permukaan yang konsisten dan berkualiti tinggi untuk bahagian-bahagian suntikan suntikan mereka sambil memudahkan komunikasi dan kerjasama yang berkesan dengan pembekal dan rakan kongsi di seluruh dunia.

Memilih kemasan SPI yang betul

Faktor yang perlu dipertimbangkan semasa memilih penamat SPI

Apabila memilih kemasan SPI untuk bahagian suntikan anda, beberapa faktor utama mesti dipertimbangkan untuk memastikan hasil yang terbaik. Faktor -faktor ini termasuk estetika, fungsi, keserasian bahan, dan implikasi kos.

1. Estetika :

a. Penampilan visual yang diingini produk akhir adalah faktor kritikal dalam memilih kemasan SPI.

b. Kemasan berkilat (A-1 ke A-3) menyediakan permukaan yang licin dan berkilat yang meningkatkan penampilan bahagian, menjadikannya sesuai untuk aplikasi di mana estetika adalah keutamaan.

c. Matte selesai (C-1 hingga C-3) menawarkan penampilan yang tidak reflektif dan meresap yang dapat membantu menyembunyikan ketidaksempurnaan permukaan dan mengurangkan penglihatan cap jari atau smudges.

2. Fungsi :

a. Penggunaan dan fungsi yang dimaksudkan dari bahagian yang dibentuk suntikan harus sangat mempengaruhi pilihan penamat SPI.

b. Kemasan bertekstur (D-1 hingga D-3) menyediakan peningkatan cengkaman dan rintangan slip, menjadikannya sesuai untuk aplikasi di mana pengendalian atau interaksi pengguna adalah penting, seperti peranti pegang tangan atau komponen automotif.

c. Kemasan yang licin (A-1 hingga B-3) lebih sesuai untuk bahagian-bahagian yang memerlukan penampilan yang bersih, anggun atau mereka yang akan dicat atau dilabelkan selepas pembacaan.

3. Keserasian bahan :

a. Keserasian antara bahan yang dipilih dan kemasan SPI yang dikehendaki mesti dipertimbangkan dengan teliti.

b. Sesetengah bahan, seperti polipropilena (PP) atau elastomer termoplastik (TPE), mungkin tidak sesuai untuk mencapai kemasan berkilat tinggi kerana sifat bahan yang wujud.

c. Rujuk cadangan pembekal bahan atau menjalankan ujian untuk memastikan penamat SPI yang dipilih dapat dicapai dengan bahan yang dipilih.

4. Implikasi Kos :

a. Pilihan penamat SPI boleh memberi kesan yang signifikan kepada kos keseluruhan suntikan yang dibentuk.

b. Kemasan gred tinggi, seperti A-1 atau A-2, memerlukan lebih banyak penggilap dan pemprosesan yang lebih luas, yang boleh meningkatkan kos perkakas dan pengeluaran.

c. Kemasan gred rendah, seperti C-3 atau D-3, mungkin lebih kos efektif untuk aplikasi di mana penampilan permukaan kurang kritikal.

d. Pertimbangkan keseimbangan antara kemasan permukaan yang dikehendaki dan kos yang berkaitan untuk menentukan kemasan SPI yang paling sesuai untuk projek anda.

Dengan menganalisis setiap faktor ini dan kesannya terhadap produk akhir, pereka dan jurutera boleh membuat keputusan yang tepat apabila memilih penamat SPI. Pendekatan holistik ini memastikan bahawa bahagian -bahagian yang dibentuk suntikan memenuhi kriteria estetika, fungsional, dan ekonomi yang diperlukan sambil mengekalkan keserasian dengan bahan yang dipilih.

Kemasan SPI dan keserasian material

Memilih bahan yang betul adalah penting untuk mencapai kemasan SPI yang dikehendaki dalam bahagian -bahagian yang dibentuk suntikan. Keserasian antara bahan dan kemasan yang dipilih boleh memberi kesan kepada penampilan akhir, fungsi, dan kualiti produk. Berikut adalah beberapa perkara penting untuk dipertimbangkan:

1. Sifat bahan:

a. Setiap bahan plastik mempunyai sifat unik yang mempengaruhi keupayaannya untuk mencapai kemasan SPI tertentu.

b. Sebagai contoh, bahan dengan kadar pengecutan tinggi atau ciri aliran rendah mungkin lebih mencabar untuk menggilap ke kemasan gloss yang tinggi.

2. Kesan tambahan:

a. Kehadiran aditif, seperti pewarna, pengisi, atau bala bantuan, boleh mempengaruhi keserasian bahan dengan kemasan SPI tertentu.

b. Sesetengah bahan tambahan boleh meningkatkan kekasaran permukaan atau mengurangkan keupayaan bahan untuk digilap.

3. Reka bentuk dan pemprosesan acuan:

a. Parameter reka bentuk dan pemprosesan acuan, seperti lokasi pintu, ketebalan dinding, dan kadar penyejukan, boleh memberi kesan kepada aliran bahan dan permukaan.

b. Reka bentuk acuan dan pengoptimuman proses yang betul dapat membantu mencapai kemasan SPI yang dikehendaki secara konsisten.

Untuk membantu membimbing pemilihan bahan, rujuk carta keserasian ini untuk plastik biasa dan kesesuaian mereka untuk setiap gred SPI:

Bahan | A-1 | A-2 | A-3 | B-1 | B-2 | B-3 | C-1 | C-2 | C-3 | D-1 | D-2 | D-3 |

Abs | ○ | ○ | ● | ● | ● | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ● |

Ms | ✕ | △ | △ | ● | ● | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ |

Ps | △ | △ | ● | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ● |

HDPE | ✕ | △ | △ | ● | ● | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ |

Nylon | △ | △ | ● | ● | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ● |

Pc | △ | ● | ◎ | ● | ● | △ | △ | ✕ | ✕ | ◎ | ✕ | ✕ |

TPU | ✕ | ✕ | ✕ | ✕ | △ | △ | ● | ● | ● | ◎ | ◎ | ● |

Akrilik | ◎ | ◎ | ◎ | ● | ● | ● | ● | ● | ● | △ | △ | △ |

Legenda:

L ◎: Keserasian yang sangat baik

l ●: keserasian yang baik

L △: keserasian purata

l ○: di bawah keserasian purata

l ✕: tidak disyorkan

Amalan terbaik untuk memilih gabungan bahan-bahan yang optimum:

1. Berunding dengan pembekal bahan dan pakar pencetakan suntikan untuk mendapatkan cadangan berdasarkan aplikasi dan keperluan khusus anda.

2. Mengendalikan ujian prototaip menggunakan bahan yang dipilih dan selesai SPI untuk mengesahkan penampilan dan prestasi yang dikehendaki.

3. Pertimbangkan persekitaran penggunaan akhir dan sebarang keperluan pasca pemprosesan, seperti lukisan atau salutan, apabila memilih bahan dan selesai.

4. Keseimbangan penamat SPI yang dikehendaki dengan kos, ketersediaan, dan kebolehpasaran bahan untuk memastikan proses pengeluaran yang kos efektif dan boleh dipercayai.

Dengan memahami keserasian antara bahan dan kemasan SPI, pereka dan jurutera boleh membuat keputusan yang tepat yang mengoptimumkan penampilan, fungsi, dan kualiti bahagian suntikan mereka.

Cadangan khusus permohonan

Memilih kemasan SPI yang betul untuk bahagian -bahagian yang dibentuk suntikan anda bergantung pada aplikasi yang dimaksudkan dan keperluan khusus untuk penampilan, fungsi, dan interaksi pengguna. Berikut adalah beberapa cadangan untuk aplikasi biasa:

1. Kemasan berkilat (A-1 hingga A-3) :

a. Sesuai untuk aplikasi yang memerlukan penampilan yang berkualiti tinggi dan digilap

b. Sesuai untuk bahagian dengan keperluan optik, seperti kanta, penutup cahaya, dan cermin

c. Pilihan yang sangat baik untuk komponen telus atau jelas, seperti kes paparan atau penutup pelindung

d. Contoh: Pencahayaan automotif, pembungkusan kosmetik, dan memaparkan elektronik pengguna

2. Kemasan Semi-Kilosis (B-1 hingga B-3) :

a. Sesuai untuk aplikasi yang memerlukan keseimbangan antara estetika dan fungsi

b. Sesuai untuk produk, perumahan, dan kandang pengguna yang mendapat manfaat dari tahap bersinar sederhana

c. Pilihan yang baik untuk bahagian-bahagian yang akan dicat atau bersalut pasca pencetakan

d. Contoh: Peralatan rumah tangga, perumahan peranti elektronik, dan kandang peranti perubatan

3. Matte selesai (C-1 hingga C-3) :

a. Sesuai untuk aplikasi di mana penampilan yang tidak reflektif, berkilat rendah dikehendaki

b. Sesuai untuk peranti dan produk pegang tangan yang sering disentuh, kerana mereka meminimumkan penampilan cap jari dan smudges

c. Pilihan yang baik untuk komponen atau bahagian perindustrian yang memerlukan penampilan yang halus dan bersahaja

d. Contoh: Alat kuasa, kawalan jauh, dan komponen dalaman automotif

4. Kemasan bertekstur (D-1 hingga D-3) :

a. Sesuai untuk aplikasi yang memerlukan cengkaman yang dipertingkatkan atau rintangan slip

b. Sesuai untuk bahagian -bahagian yang sering dikendalikan atau dimanipulasi, seperti pemegang, tombol, dan suis

c. Pilihan yang baik untuk komponen automotif yang memerlukan permukaan bukan slip, seperti roda stereng atau peralihan gear

d. Contoh: Peralatan dapur, alat tangan, dan peralatan sukan

Semasa memilih penamat SPI untuk permohonan anda, pertimbangkan yang berikut:

l Rayuan visual yang diingini dan kualiti produk yang dirasakan

l tahap interaksi dan pengendalian pengguna diperlukan

l Keperluan untuk peningkatan cengkaman atau rintangan slip

l Keserasian dengan proses pasca pembencian, seperti lukisan atau perhimpunan

l Pemilihan bahan dan kesesuaiannya untuk kemasan yang dipilih

Permohonan | Kemasan SPI yang disyorkan |

Komponen optik | A-1, A-2 |

Elektronik Pengguna | A-2, A-3, B-1 |

Peralatan rumah tangga | B-2, B-3, C-1 |

Peranti pegang tangan | C-2, C-3 |

Komponen Perindustrian | C-3, D-1 |

Dalaman automotif | C-3, D-1, D-2 |

Mengendalikan dan tombol | D-2, D-3 |

Dengan mempertimbangkan cadangan-cadangan khusus aplikasi ini dan menilai keperluan unik produk anda, anda boleh memilih kemasan SPI yang paling sesuai yang mengimbangi estetika, fungsi, dan keberkesanan kos.

Mencapai kemasan SPI yang sempurna

Teknik pencetakan suntikan untuk hasil terbaik

Untuk mencapai kemasan SPI yang dikehendaki secara konsisten, penting untuk mengoptimumkan teknik pencetakan suntikan anda. Berikut adalah beberapa petua teknikal untuk meningkatkan keberkesanan kemasan SPI yang berbeza:

1. Reka bentuk acuan :

a. Pastikan pembuangan yang betul untuk mengelakkan perangkap udara dan tanda terbakar, yang boleh menjejaskan kemasan permukaan

b. Mengoptimumkan lokasi dan saiz pintu untuk meminimumkan garis aliran dan meningkatkan penampilan permukaan

c. Gunakan ketebalan dinding seragam untuk memastikan penyejukan yang konsisten dan mengurangkan kecacatan permukaan

2. Pemilihan Bahan :

a. Pilih bahan dengan sifat aliran yang baik dan pengecutan rendah untuk meminimumkan ketidaksempurnaan permukaan

b. Pertimbangkan menggunakan bahan tambahan, seperti pelincir atau ejen pelepasan, untuk meningkatkan kualiti permukaan

c. Pastikan bahan ini serasi dengan kemasan SPI yang dikehendaki (rujuk carta keserasian dalam Bahagian 3.2)

3. Parameter Pemprosesan :

a. Mengoptimumkan kelajuan suntikan, tekanan, dan suhu untuk memastikan pengisian yang betul dan meminimumkan kecacatan permukaan

b. Mengekalkan suhu acuan yang konsisten untuk memastikan penyejukan seragam dan mengurangkan peperangan

c. Laraskan tekanan dan masa untuk meminimumkan tanda sinki dan meningkatkan konsistensi permukaan

Panduan langkah demi langkah untuk mencapai pelbagai kemasan SPI:

SPI selesai | Teknik | Alat |

A-1 hingga A-3 | - Buffing Diamond - Penggilap berkelajuan tinggi - Pembersihan ultrasonik | - Kompaun Diamond - Penggilap berkelajuan tinggi - Pembersih Ultrasonik |

B-1 hingga B-3 | - menggilap kertas grit - Pengamplasan kering - Pengamplasan basah | - Kertas Abrasive (600, 400, 320 grit) - Sander Orbital - Blok pengamplasan |

C-1 hingga C-3 | - menggilap batu - Letupan manik - Honing Vapor | - Batu penggilap (600, 400, 320 grit) - Peralatan letupan manik - Mesin mengasah wap |

D-1 hingga D-3 | - Letupan kering - etsa - memasukkan sisipan | - Media letupan (manik kaca, aluminium oksida) - Etching Chemicals - sisipan acuan bertekstur |

Mengintegrasikan prinsip DFM dengan piawaian SPI

Reka bentuk untuk prinsip-prinsip pembuatan (DFM) perlu dimasukkan awal dalam proses pembangunan produk untuk memastikan penamat SPI yang dikehendaki dapat dicapai dengan kos efektif dan konsisten. Inilah cara mengintegrasikan DFM dengan pemilihan SPI Selesai:

1. Kerjasama awal:

a. Melibatkan pakar pengacuan suntikan dan pengeluar awal dalam proses reka bentuk

b. Bincangkan keperluan penamat SPI dan kesannya terhadap reka bentuk dan kebolehkerjaan bahagian

c. Kenal pasti cabaran dan batasan yang berkaitan dengan kemasan yang dipilih

2. Pengoptimuman Reka Bentuk:

a. Memudahkan bahagian geometri untuk meningkatkan kebolehkerjaan dan mengurangkan kecacatan permukaan

b. Elakkan sudut tajam, undercuts, dan dinding nipis yang boleh menjejaskan kemasan permukaan

c. Menggabungkan draf sudut untuk memudahkan pelepasan bahagian dan mencegah kerosakan permukaan

3. Prototaip dan ujian:

a. Menghasilkan acuan prototaip dengan kemasan SPI yang dikehendaki untuk mengesahkan reka bentuk dan kebolehpasaran

b. Menjalankan ujian menyeluruh untuk menilai kualiti permukaan, konsistensi, dan ketahanan

c. Berlepas Parameter Reka Bentuk dan Proses Berdasarkan Hasil Prototaip

Manfaat Ulasan dan Perundingan DFM Awal:

l Mengenal pasti dan menangani isu -isu yang berpotensi yang berkaitan dengan penamat SPI pada awal proses reka bentuk

Saya mengoptimumkan reka bentuk bahagian untuk kemampuan dan kualiti permukaan yang lebih baik

saya mengurangkan risiko perubahan reka bentuk yang mahal dan kelewatan pengeluaran

l Memastikan penamat SPI yang dipilih dapat dicapai secara konsisten dan kos efektif

Menentukan penamat SPI dalam reka bentuk anda

Untuk memastikan hasil yang konsisten dan komunikasi yang jelas dengan pengeluar, sangat penting untuk menentukan kemasan SPI yang dikehendaki dalam dokumentasi reka bentuk anda. Berikut adalah beberapa amalan terbaik:

1. Sertakan SPI Finish Callouts:

a. Jelas menunjukkan gred penamat SPI yang dikehendaki (misalnya, A-1, B-2, C-3) pada bahagian lukisan atau model 3D

b. Tentukan keperluan penamat SPI untuk setiap permukaan atau ciri, jika kemasan yang berbeza dikehendaki

2. Sediakan sampel rujukan:

a. Membekalkan sampel fizikal atau kad penamat SPI yang mewakili kemasan permukaan yang dikehendaki

b. Pastikan sampel dilabel dengan tepat dan sepadan dengan gred SPI yang ditentukan

3. Menyampaikan keperluan dengan jelas:

a. Bincangkan keperluan penamat SPI dengan pengilang untuk memastikan pemahaman yang sama

b. Berikan maklumat terperinci mengenai aplikasi yang dimaksudkan, keperluan prestasi, dan sebarang keperluan pemprosesan selepas

c. Menetapkan kriteria penerimaan yang jelas untuk kualiti dan konsistensi penamat permukaan

4. Memantau dan mengesahkan:

a. Periksa secara kerap dan mengukur kualiti kemasan permukaan semasa pengeluaran

b. Gunakan teknik pengukuran piawai, seperti alat pengukur kekasaran permukaan atau komparator optik

c. Menangani sebarang penyimpangan dari penamat SPI yang ditentukan dengan segera untuk mengekalkan konsistensi

Dengan mengikuti amalan terbaik ini dan menyampaikan keperluan penamat SPI dengan berkesan, anda dapat memastikan bahawa bahagian-bahagian yang dibentuk suntikan anda memenuhi piawaian penamat permukaan yang dikehendaki secara konsisten, yang membawa kepada produk yang berkualiti tinggi, menarik, dan berfungsi dioptimumkan.

Alat dan sumber penamat SPI

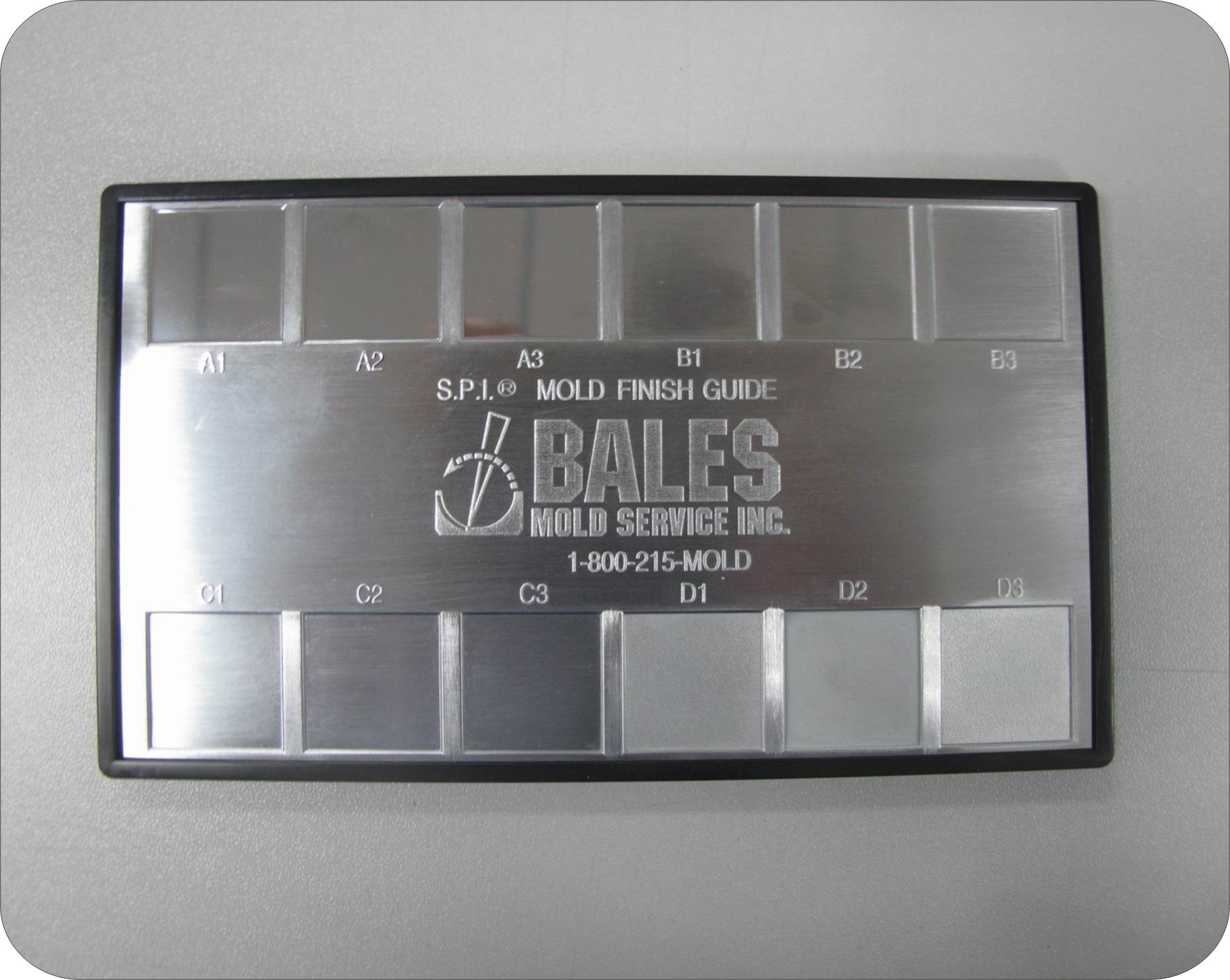

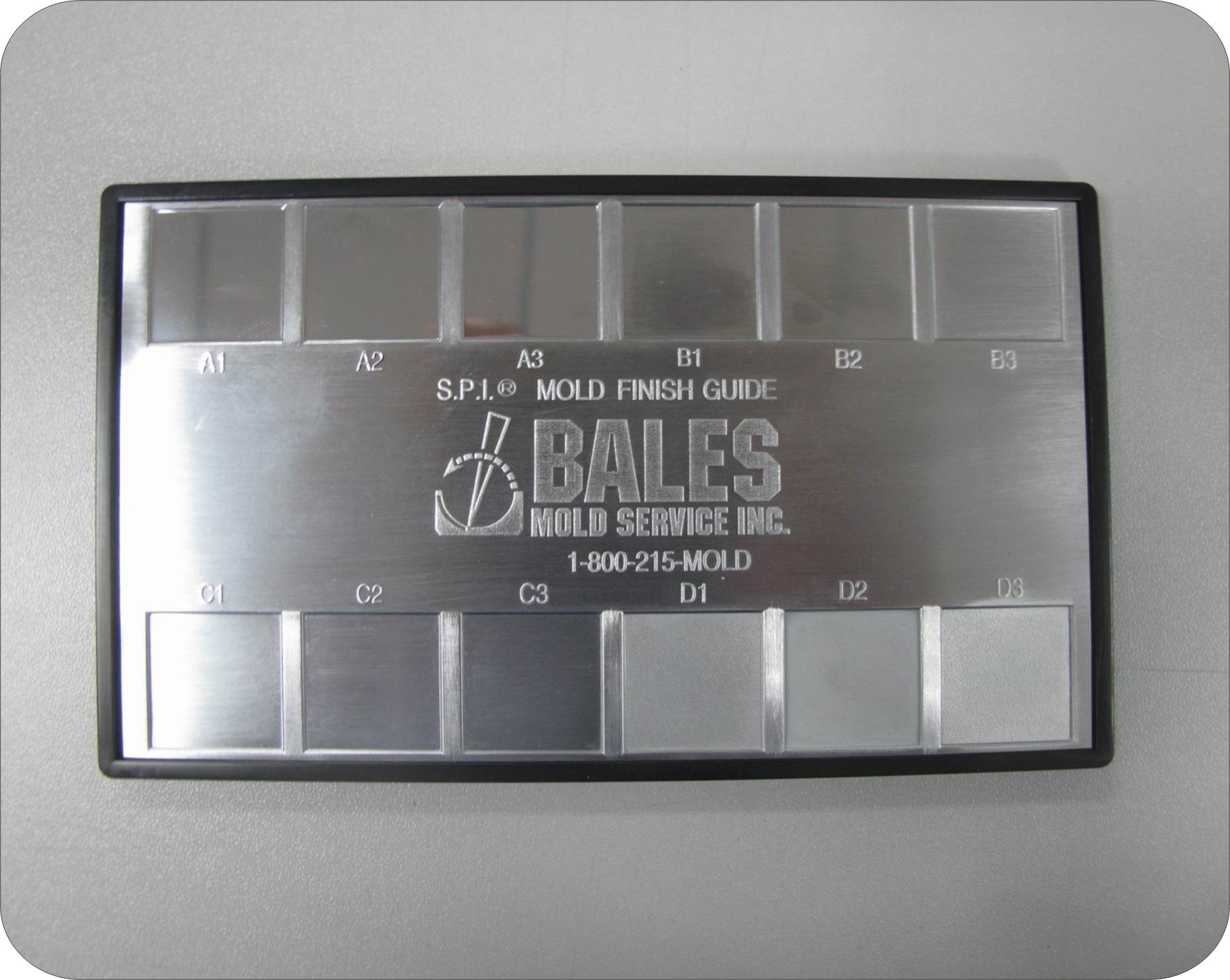

Kad penamat SPI dan plak

Kad penamat SPI dan plak adalah alat rujukan penting untuk pereka, jurutera, dan pengeluar yang bekerja dengan plastik yang dibentuk suntikan. Sampel fizikal ini memberikan perwakilan ketara dari gred penamat SPI yang berbeza, yang membolehkan pengguna untuk secara visual dan secara taktil menilai penampilan dan tekstur permukaan.

Manfaat menggunakan kad dan plak SPI selesai:

1. Komunikasi yang lebih baik:

a. Berikan titik rujukan bersama untuk membincangkan keperluan penamat permukaan

b. Menghapuskan kekaburan dan salah tafsir penerangan lisan

c. Memudahkan pemahaman yang jelas antara pereka, pengeluar, dan pelanggan

2. Perbandingan yang tepat:

a. Benarkan perbandingan bersebelahan dengan gred penamat SPI yang berbeza

b. Bantu dalam memilih kemasan yang paling sesuai untuk aplikasi tertentu

c. Dayakan pencocokan permukaan yang tepat untuk keperluan produk

3. Kawalan Kualiti:

a. Berkhidmat sebagai penanda aras untuk menilai kualiti bahagian suntikan yang dibentuk

b. Berikan standard visual dan sentuhan untuk memeriksa konsistensi kemasan permukaan

c. Bantu dalam mengenal pasti dan menangani sebarang penyimpangan dari kemasan yang dikehendaki

Penyedia kad dan plak selesai SPI:

1. Persatuan Industri Plastik:

a. Persatuan Industri Plastik (SPI) - Kini dikenali sebagai Persatuan Industri Plastik (Plastik)

b. Persatuan Amerika untuk Ujian dan Bahan (ASTM)

c. Organisasi Antarabangsa untuk Standardisasi (ISO)

2. Penyedia perkhidmatan pencetakan suntikan:

a. Pasukan MFG

b. Protolab

c. Fictiv

d. Icomold

e. Xometri

3. Syarikat menggilap dan tekstur acuan:

a. Boride Kejuruteraan Abrasives

b. Acuan berteknologi

c. Permukaan bertekstur aultra

Untuk memerintahkan kad SPI atau plak, hubungi pembekal secara langsung atau lawati laman web mereka untuk maklumat lanjut mengenai pilihan, harga, dan proses pesanan yang tersedia.

Kajian kes: aplikasi SPI yang berjaya selesai

Perumahan peranti perubatan

l Produk : Perumahan peranti perubatan genggam

L Bahan : ABS (acrylonitrile butadiene styrene)

L SPI selesai : c-1 (matte halus)

L Rasional : Kemasan C-1 menyediakan permukaan tahan cap jari yang tidak mencerminkan yang meningkatkan cengkaman dan meningkatkan kebersihan peranti. Penampilan matte juga menyumbang kepada rupa profesional dan berkualiti tinggi.

Pelajaran yang dipelajari : Penamat C-1 dicapai secara konsisten dengan mengoptimumkan parameter pengacuan suntikan dan menggunakan bahan abs berkualiti tinggi, perubatan. Penyelenggaraan acuan yang betul dan pemeriksaan penamat biasa adalah penting untuk memastikan kualiti permukaan seragam.

Trim dalaman automotif

l Produk : Trim dalaman hiasan untuk kenderaan mewah

L Bahan : PC/ABS (Polycarbonate/Acrylonitrile Butadiene Styrene Blend)

L SPI selesai : A-2 (berkilat tinggi)

L Rasional : Kemasan A-2 mencipta penampilan mewah dan berkilat mewah yang melengkapkan reka bentuk dalaman premium kenderaan. Permukaan licin juga memudahkan pembersihan mudah dan mengekalkan daya tarikan estetika dari masa ke masa.

l Pelajaran yang dipelajari : Mencapai penamat A-2 memerlukan kawalan ketat ke atas proses pengacuan suntikan, termasuk suhu acuan, kelajuan suntikan, dan masa penyejukan. Penggunaan bahan-bahan PC/ABS yang tahan lama, memastikan kualiti permukaan dan kestabilan warna tahan lama.

Lampiran Elektronik Pengguna

L Produk : Kes Perlindungan Telefon Pintar

L Bahan : TPU (poliuretana termoplastik)

L SPI selesai : D-2 (bertekstur membosankan)

L Rasional : Kemasan D-2 menyediakan permukaan yang tidak slip, bertekstur yang meningkatkan cengkaman dan menghalang telefon daripada tergelincir dari tangan pengguna. Penampilan yang membosankan juga membantu menyembunyikan calar kecil dan memakai dari masa ke masa.

Pelajaran yang dipelajari : Kemasan D-2 berjaya dicapai dengan menggunakan proses tekstur khusus, seperti etsa kimia atau tekstur laser, pada permukaan acuan. Pemilihan gred bahan TPU yang betul memastikan sifat aliran yang baik dan replikasi tepat tekstur yang dikehendaki.

Kajian kes ini menunjukkan penggunaan yang berjaya dalam pelbagai kemasan SPI dalam pelbagai industri, yang menonjolkan kepentingan memilih kemasan yang sesuai berdasarkan keperluan produk, sifat bahan, dan proses pembuatan. Dengan belajar dari contoh -contoh ini dan mempertimbangkan keperluan khusus projek anda, anda boleh membuat keputusan yang tepat apabila menentukan SPI selesai untuk bahagian suntikan anda.

Pertimbangan lanjutan dan trend masa depan

Penamat SPI dalam aplikasi mewah

Kemasan SPI memainkan peranan penting dalam aplikasi mewah, seperti peranti aeroangkasa dan perubatan, di mana kualiti permukaan dan konsistensi adalah yang paling utama. Dalam industri ini, penamat SPI yang betul boleh memberi kesan kepada prestasi produk, keselamatan, dan pematuhan peraturan.

1. Aplikasi Aeroangkasa: Komponen Sistem Bahan Api

a. Bahagian dalaman kabin

b. Komponen struktur

Kajian Kes: Pengilang aeroangkasa yang mengkhususkan diri dalam komponen sistem bahan api mendapati bahawa menggunakan penamat A-2 pada bahagian kritikal meningkatkan kecekapan aliran bahan api dan mengurangkan risiko pencemaran. Permukaan yang berkilat tinggi, licin meminimumkan pergolakan cecair dan memudahkan pembersihan dan pemeriksaan mudah.

2. Aplikasi peranti perubatan: peranti implan

a. Instrumen pembedahan

b. Peralatan diagnostik

Kajian Kes: Sebuah syarikat peranti perubatan membangunkan garis baru instrumen pembedahan menggunakan kemasan matte C-1. Permukaan yang tidak reflektif mengurangkan silau semasa prosedur, meningkatkan penglihatan untuk pakar bedah. Penamat juga meningkatkan ketahanan instrumen terhadap calar dan kakisan, memastikan ketahanan jangka panjang dan mengekalkan penampilan yang murni.

Dalam kedua -dua aplikasi aeroangkasa dan peranti perubatan, pemilihan penamat SPI yang sesuai melibatkan proses pengujian, pengesahan, dan dokumentasi yang ketat. Pengilang mesti bekerjasama rapat dengan pembekal bahan, pakar penamat, dan badan pengawalseliaan untuk memastikan penamat yang dipilih memenuhi semua keperluan dan keperluan keselamatan.

Inovasi dan trend masa depan dalam penamat permukaan

Oleh kerana kemajuan teknologi dan tuntutan industri berkembang, piawaian penamat permukaan, termasuk kemasan SPI, mungkin mengalami perubahan dan inovasi yang ketara. Berikut adalah beberapa trend dan ramalan yang baru muncul untuk masa depan penamat permukaan:

1. Kemasan nanoteknologi yang dipertingkatkan:

a. Perkembangan lapisan dan tekstur nanoscale

b. Rintangan calar yang lebih baik, sifat anti-fouling, dan keupayaan pembersihan diri

c. Potensi untuk gred penamat SPI baru yang direka khusus untuk aplikasi nanoteknologi

2. Proses penamat yang mampan dan mesra alam:

a. Peningkatan penekanan untuk mengurangkan kesan alam sekitar

b. Penggunaan kaedah penamat berasaskan air dan pelarut

c. Eksplorasi bahan berasaskan bio dan biodegradable untuk penamat permukaan

3. Penamat Permukaan Digital dan Kawalan Kualiti:

a. Integrasi Pengimbasan 3D dan Kecerdasan Buatan untuk Pemeriksaan Permukaan

b. Pemantauan masa nyata dan pelarasan proses penamat menggunakan sensor IoT

c. Pembangunan standard penamat SPI digital dan sampel rujukan maya

4. Penyesuaian dan pemperibadian:

a. Permintaan yang semakin meningkat untuk kemasan permukaan yang unik dan disesuaikan

b. Kemajuan dalam percetakan 3D dan prototaip pesat untuk pengeluaran batch kecil

c. Potensi untuk standard penamat SPI untuk menggabungkan pilihan penyesuaian

5. Permukaan fungsional selesai:

a. Pembangunan kemasan dengan fungsi tambahan, seperti sifat antimikrob atau lapisan konduktif

b. Integrasi Sensor Pintar dan Elektronik ke Permukaan Kemasan

c. Pengembangan piawaian penamat SPI untuk memasukkan kriteria prestasi fungsional

Oleh kerana inovasi dan trend ini terus membentuk industri penamat permukaan, ia adalah penting untuk pereka, jurutera, dan pengeluar untuk terus mendapat maklumat dan menyesuaikan amalan mereka dengan sewajarnya. Dengan memeluk teknologi baru dan bekerjasama dengan pakar industri, syarikat dapat memanfaatkan kemajuan ini untuk mewujudkan produk yang berkualiti tinggi dan inovatif yang memenuhi keperluan pelanggan yang berkembang dan keperluan pengawalseliaan.

Trend | Kesan pada kemasan SPI |

Nanoteknologi | Potensi untuk gred penamat SPI baru yang disesuaikan dengan aplikasi nanoscale |

Kemampanan | Penggunaan kaedah dan bahan penamat yang mesra alam |

Digitalisasi | Pembangunan standard penamat SPI digital dan sampel rujukan maya |

Penyesuaian | Penggabungan pilihan penyesuaian ke dalam piawaian penamat SPI |

Fungsi | Pengembangan piawaian penamat SPI untuk memasukkan kriteria prestasi fungsional |

Oleh kerana landskap penamat permukaan terus berkembang, piawaian penamat SPI mungkin akan menjalani semakan dan kemas kini untuk menampung trend dan teknologi baru ini. Dengan tinggal di barisan hadapan perkembangan ini, pengeluar dapat memastikan bahawa bahagian -bahagian suntikan mereka terus memenuhi standard kualiti, prestasi, dan inovasi tertinggi.

Kesimpulan

Sepanjang panduan komprehensif ini, kami telah meneroka peranan kritikal SPI dalam pengacuan suntikan. Dari memahami 12 gred untuk memilih kemasan yang tepat untuk permohonan anda, menguasai kemasan SPI adalah penting untuk menghasilkan bahagian-bahagian yang berkualiti tinggi, menarik, dan berfungsi dioptimumkan.

Untuk berjaya mengintegrasikan penamat SPI ke dalam projek pencetakan suntikan anda, pertimbangkan yang berikut:

1. Bekerjasama dengan pakar untuk memilih kemasan yang paling sesuai untuk aplikasi anda

2. Berkomunikasi keperluan penamat SPI anda dengan jelas kepada rakan pembuatan anda

3. Leverage SPI selesai kad dan plak untuk perbandingan yang tepat dan kawalan kualiti

4. Tetap dimaklumkan mengenai trend dan teknologi yang baru muncul dalam penamat permukaan

Dengan mengikuti langkah -langkah tindakan ini dan bekerjasama dengan profesional yang berpengalaman seperti MFG Team, anda dengan yakin boleh menavigasi dunia SPI selesai dan mencapai hasil yang luar biasa dalam usaha pencetakan suntikan anda.

Soalan Lazim

S: Apakah gred penamat SPI yang paling biasa?

A: Gred SPI yang paling biasa adalah A-2, A-3, B-2, dan B-3, yang memberikan penampilan berkilat kepada separa glossy.

S: Bolehkah saya mencapai kemasan berkilat tinggi dengan bahan plastik?

A: Tidak semua bahan plastik sesuai untuk mencapai kemasan berkilat tinggi. Rujuk carta keserasian bahan dalam Bahagian 3.2 untuk panduan.

S: Bagaimanakah SPI selesai mempengaruhi kos pengacuan suntikan?

A: Kemasan SPI yang lebih tinggi (contohnya, A-1, A-2) umumnya meningkatkan kos perkakas dan pengeluaran disebabkan oleh pemprosesan tambahan yang diperlukan.

S: Adakah mungkin untuk mempunyai kemasan SPI yang berbeza di bahagian yang sama?

A: Ya, adalah mungkin untuk menentukan kemasan SPI yang berbeza untuk permukaan atau ciri -ciri suntikan yang sama.

S: Apakah perbezaan utama antara SPI A dan SPI D?

A: SPI A kemasan berkilat dan licin, manakala kemasan spi d bertekstur dan kasar. Mereka melayani tujuan dan keperluan yang berbeza.

S: Bolehkah SPI selesai disesuaikan di luar spesifikasi standard?

A: Penyesuaian SPI selesai di luar gred standard mungkin mungkin, bergantung kepada keperluan dan keupayaan tertentu pengeluar.

S: Bagaimana saya membuat keputusan antara kemasan yang berkilat dan matte untuk produk saya?

A: Pertimbangkan estetika yang dikehendaki, fungsi, dan persekitaran penggunaan akhir apabila memilih antara kemasan berkilat dan matte. Rujuk Seksyen 3.3 untuk cadangan khusus permohonan.

S: Apakah perbezaan kos tipikal antara pelbagai SPI?

A: Perbezaan kos antara kemasan SPI bergantung kepada faktor seperti bahan, bahagian geometri, dan jumlah pengeluaran. Umumnya, kemasan gred tinggi (contohnya, A-1) lebih mahal daripada kemasan gred rendah (contohnya, D-3).

S: Berapa lamakah biasanya digunakan untuk memohon penamat SPI ke acuan?

A: Masa yang diperlukan untuk memohon kemasan SPI ke acuan berbeza -beza bergantung kepada kerumitan acuan dan proses penamat tertentu. Ia boleh berkisar dari beberapa jam hingga beberapa hari.