ထိုးသွင်းခြင်းမှို သည်ပိုမိုကောင်းမွန်သောမျက်နှာပြင်ပြီးဆုံးသောအရည်အသွေးမြင့်ပလပ်စတစ်အစိတ်အပိုင်းများကိုထုတ်လုပ်သည့်စွယ်စုံသောထုတ်လုပ်မှုလုပ်ငန်းစဉ်ဖြစ်သည်။ ပုံသွင်းသည့်အပိုင်း၏မျက်နှာပြင်အပြီးသတ်သည်၎င်း၏ဗေဒ, လုပ်ဆောင်နိုင်စွမ်းနှင့်စားသုံးသူအမြင်များတွင်အရေးပါသောအခန်းကဏ် plays မှပါ 0 င်သည်။ လိုချင်သောမျက်နှာပြင် finish ကိုရရှိခြင်းသည်ရရှိနိုင်သည့်အတိုင်းအတာအမျိုးမျိုးနှင့်နည်းစနစ်များကိုအသေးစိတ်နားလည်ရန်လိုအပ်သည်။

Plastics စက်မှုလုပ်ငန်း (SPI) ၏လူ့အဖွဲ့အစည်းသည်ပလတ်စတစ်စက်မှုလုပ်ငန်းများတွင်မှိုအပြီးသတ်ရေးအတွက်စံသတ်မှတ်ချက်ကိုစံသတ်မှတ်ရာတွင်လမ်းညွှန်ချက်များချမှတ်ခဲ့သည်။ ဤ SPI လမ်းညွှန်ချက်များသည် 1960 ပြည့်နှစ်များကစတင်ခဲ့သောကြောင့်ဒီဇိုင်နာများ, အင်ဂျင်နီယာများနှင့်ထုတ်လုပ်သူများထံမှထွက်ပေါ်လာသောဒီဇိုင်းရေးဆွဲသူများနှင့်ထုတ်လုပ်သူများအတွက်ဘုံဘာသာစကားကိုထောက်ပံ့ပေးပြီးကတည်းကကျယ်ကျယ်ပြန့်ပြန့်လက်ခံခဲ့သည်။

SPI Surface Finish Standards

SPI အပြီးသတ်ဆိုတာဘာလဲ။

SPI မှိုအပြီးသတ်သို့မဟုတ် SPI Surface finish ဟုလည်းလူသိများသော SPI ပြီးဆုံးသည်။ ဤလမ်းညွှန်ချက်များသည်အောက်ဖော်ပြပါပလတ်စတစ်အစိတ်အပိုင်းများကိုပုံပန်းသဏ်ဌာန်နှင့်ဖွဲ့စည်းပုံကိုဖော်ပြရန်အတွက်တစ်ကမ္ဘာလုံးအတိုင်းအတာဖြင့်ဘာသာစကားကိုပေးသည်။

SPI အပြီးသတ်စံချိန်စံညွှန်းများသည်အကြောင်းပြချက်များစွာအတွက်ထိုးသွင်းခြင်းတွင်ထိုးသွင်းခြင်းတွင်အလွန်အရေးကြီးသည်။

သေချာ ကွဲပြားခြားနားသောမှိုနှင့်ထုတ်လုပ်သူများအနေဖြင့်တသမတ်တည်းမျက်နှာပြင်အရည်အသွေး

စေသည် Desistersers, အင်ဂျင်နီယာများနှင့် toolmakers များအကြားရှင်းလင်းသောဆက်သွယ်မှုကိုလွယ်ကူချောမွေ့

ဌ ဒီဇိုင်နာများကိုသူတို့လျှောက်လွှာအတွက်အသင့်တော်ဆုံး finish ကိုရွေးချယ်ရန်ဒီဇိုင်နာများကိုခွင့်ပြုပါ

ဌ နောက်ဆုံးထုတ်ကုန်၏ဗေဒနှင့်လုပ်ဆောင်နိုင်စွမ်းကိုပေါ့

SPI finish ကိုအဆင့်သတ်မှတ်ချက်များကိုအဓိကအမျိုးအစားလေးမျိုးခွဲခြားထားသည်။ တစ်ခုချင်းစီကိုအမျိုးအစားခွဲခြားမှုသုံးမျိုးဖြင့်ခွဲခြားထားသည်။

အမျိုးအစား | အမျိုးအစားခွဲ | ဖေါ်ပြချက် |

A. တောက်ပ | A-1, A-2, A-3 | ချောချောမွေ့မွေ့နှင့်အရိပ်အမြွက်ချောချောမွေ့မွေ့ |

ခ Semi-Glossy | B-1, B-2, B-3 | တောက်ပ၏အလယ်အလတ်အဆင့် |

C. Matte | C-1, C-2, C-3 | non- တောက်ပ, ပျံ့နှံ့ချောမွေ့ |

d. textured | D-1, D-2, D-3 | ကြမ်းတမ်းပြီးပုံစံချော |

အမျိုးအစားခွဲတစ်ခုချင်းစီကို၎င်း၏မျက်နှာပြင်ကြမ်းတမ်းသောကြမ်းတမ်းသောအကွာအဝေးများကထပ်မံသတ်မှတ်ထားသော Micrometers (μm) ဖြင့်တိုင်းတာသည်နှင့်လိုချင်သောရလဒ်အောင်မြင်ရန်အသုံးပြုသောသက်ဆိုင်ရာနည်းလမ်းများနှင့်သက်ဆိုင်သောပြီးဆုံးသောနည်းလမ်းများဖြစ်သည်။

ဤစံသတ်မှတ်ချက်အမျိုးအစားများကိုလိုက်နာခြင်းအားဖြင့်ထုတ်လုပ်သူများသည်ဆေးထိုးအပ်သည့်အစိတ်အပိုင်းများသည်သတ်မှတ်ထားသောမျက်နှာပြင်အပြီးသတ်လိုအပ်ချက်များနှင့်ကိုက်ညီစေရန်သေချာစေနိုင်သည်။

SPI finish ၏ 12 တန်း

SPI finish standard တွင်ကွဲပြားသောအဆင့် 12 ခုပါ 0 င်သည်။ အမျိုးအစားတစ်ခုချင်းစီတွင်အမျိုးအစား 1, 2 နှင့် 3 တို့ကဖော်ပြထားသောအမျိုးအစားခွဲသုံးခြံသုံးမျိုးပါဝင်သည်။

အဓိကအမျိုးအစားလေးမျိုးနှင့်၎င်းတို့၏ဝိသေသလက္ခဏာများမှာ -

1. Glossy (က) - ချောချောမွေ့မွေ့နှင့်အရုပ်ချိန်တော်ဆုံးပြီးဆုံးခြင်းသည်စိန်ရိုက်ခတ်မှုကို အသုံးပြု. ရရှိခဲ့သည်။

2. Semi-Glossy (ခ) : Grit စက္ကူ polishing မှတဆင့်ရရှိသောအလယ်အလတ်အဆင့်။

3. Matte (ဂ) - တောက်ပမှုမရှိသော, ပျံ့နှံ့မှုပြီးဆုံးသည်။

4. Textured (D) - မီဒီယာအမျိုးမျိုးနှင့်ခြောက်သွေ့ခြင်းဖြင့်ထုတ်လုပ်သောကြမ်းတမ်းသော, ပုံစံပြီးဆုံးခြင်း။

ဤတွင် SPI အပြီးသတ်အဆင့် 12 ခုနှင့်ပုံမှန်မျက်နှာပြင်ကြမ်းတမ်းခြင်းများနှင့်အတူ SPI finch-grade 12 ခုကိုအသေးစိတ်ကြေငြာသည်။

SPI တန်း | ပြီးအောင် (အမျိုးအစား) | ပြီးဆုံးနည်းလမ်း | မျက်နှာပြင်ကြမ်းတမ်းခြင်း (ra) အကွာအဝေး (μm) |

A-1 | စူပါမြင့်မားသောတောက်ပ | အတန်း # 3, 6000 Grit Diamond Buff | 0.012 - 0.025 |

A-2 | တောက်ပသောတောက်ပမှု | အတန်း # 6, 3000 Grit Diamond Buff | 0.025 - 0.05 |

A-3 | ပုံမှန်တောက်ပ | အတန်း # 15, 1200 Grit Diamond Buff | 0.05 - 0.10 |

B-1 | SETI-Glossy | 600 grit စက္ကူ | 0.05 - 0.10 |

B-2 | အလတ်စား Semi- တောက်ပ | 400 grit စက္ကူ | 0.10 - 0.15 |

B-3 | ပုံမှန် Semi-Glossy | 320 grit စက္ကူ | 0.28 - 0.32 |

C-1 | ဒဏ်ငွေ Matte | 600 grit ကျောက်တုံး | 0.35 - 0.40 |

C-2 | အလတ်စား Matte | 400 grit ကျောက်တုံး | 0.45 - 0.55 |

C-3 | ပုံမှန် Matte | 320 grit ကျောက် | 0.63 - 0.70 |

D-1 | satin textured | ခြောက်သွေ့သောပေါက်ကွဲမှုဖန်ခွက် # 11 | 0.80 - 1.00 |

D-2 | မှိုင်းသော textured | ခြောက်သွေ့သောပေါက် 50 အောက်ဆိုဒ် 240 | 1.00 - 2.80 |

D-3 | ကြမ်းတမ်းသော textured | ခြောက်သွေ့သောပေါက်ကွဲမှု # အောက်ဆိုဒ် 24 အောက်ဆိုဒ် | 3.20 - 18.0 |

ဇယားတွင်ပြထားသည့်အတိုင်း SPI တန်းတစ်နိုင်ငံစီသည်တိကျသော finish type, ပြီးသွားသည့်နည်းလမ်းနှင့်မျက်နှာပြင်ကြမ်းတမ်းသောအကွာအဝေးနှင့်ကိုက်ညီသည်။ ဥပမာအားဖြင့်, A-1 finish ကို Super High Glassi Buff အဖြစ်သတ်မှတ်သည်, အဆင့် # 3, 6000 Grit Diamond Buff ကို သုံး. Surform Diamond Buff ကိုအသုံးပြုသည်။ အခြားတစ်ဖက်တွင်မူ D-3 finish ကိုအပြီးသတ်သော trunch သည်ကြမ်းတမ်းစွာပေါက်ကွဲခြင်းဖြင့်ခွဲခြားထားပြီးအောက်ဆိုဒ် 24 ခုနှင့်ခြောက်သွေ့သောအောက်ဆိုဒ်ဖြင့်ခြောက်သွေ့သောမျက်နှာပြင်ဖြင့်ဖြစ်ပေါ်စေပြီး,

သင့်လျော်သော SPI အတန်းကိုသတ်မှတ်ခြင်းအားဖြင့်ဒီဇိုင်နာများနှင့်အင်ဂျင်နီယာများသည်ထိုးသွင်းထားသောအစိတ်အပိုင်းများကိုအလိုရှိသော Surfeed Surface Partsys နှင့်တွေ့ဆုံရန်,

အခြားမျက်နှာပြင်အချောစံနှင့်နှိုင်းယှဉ်

SPI finish သည်ဆေးထိုးခြင်းမှိုမျက်နှာပြင်အပြီးတွင်အများဆုံးအသိအမှတ်ပြုထားသောစံနှုန်းများဖြစ်သည်။ VDI 3400, MT (Moldtech) ကဲ့သို့သောအခြားစက်မှုလုပ်ငန်းစံနှုန်းများနှင့် YS (Yick Sang) စသည့်အခြားစက်မှုလုပ်ငန်းစံနှုန်းများရှိသည်။ SPI finish ကိုဤရွေးချယ်စရာများနှင့်နှိုင်းယှဉ်ကြပါစို့။

1. VDI 3400 :

က။ VDI 3400 သည်ဂျာမန်စံဖြစ်ပြီးအသွင်အပြင်ထက်မျက်နှာပြင်ကြမ်းတမ်းခြင်းကိုအာရုံစိုက်စေသည်။

ခ။ ၎င်းတွင်အဆင့် 45 တန်းအထိ VDI 0 (ချောချောမွေ့မွေ့) အထိ VDI 45 (အနိမ့်ဆုံး) အထိရှိသည်။

ဂ။ VDI 3400 သည်အောက်ဖော်ပြပါဇယားတွင်ဖော်ပြထားသည့်အတိုင်း SPI အပြီးသတ်အဆင့်များနှင့်အကြမ်းအားဖြင့်ဆက်နွယ်မှုရှိနိုင်သည် -

spi finish ကို | VDI 3400 |

A-1 မှ A-3 | vdi 15 မှ VDI 0 |

B-1 B-3 | VDI 16 မှ VDI 24 |

C-3 မှ C-1 | VDI 25 မှ VDI 30 |

D-1 မှ D-1 | VDI 45 မှ VDI 45 |

2. MT (Moldtech) :

က။ MT သည်မော်လ်ဒိုဂါ 0 န်ဆောင်မှုကိုအထူးပြုသောစပိန်ကုမ္ပဏီဖြစ်သော Moldtech မှတီထွင်ထားသောစံသတ်မှတ်ချက်ဖြစ်သည်။

ခ။ MT 0 (အချောမွေ့) မှ MT 10 (အချောမွေ့) အထိအဆင့် 11 တန်းပါဝင်သည်။

ဂ။ MT အဆင့်များသည် SPI finch Grade များနှင့်တိုက်ရိုက်နှိုင်းယှဉ်။ မရပါ,

3. YS (Yick Sang) :

က။ YS သည်အာရှထုတ်လုပ်သူအချို့အထူးသဖြင့်တရုတ်နှင့်ဟောင်ကောင်တို့တွင်အသုံးပြုသောစံတစ်ခုဖြစ်သည်။

ခ။ ၎င်းတွင် YS 1 (ချောချောမွေ့မွေ့) မှ YS 1 (ချောချောမွေ့မွေ့) အထိအဆင့် 12 တန်းပါဝင်သည်။

ဂ။ YS Graff သည် SPI finch standard နှင့်ညီမျှသည်, YS 1-4 နှင့်အတူ SPI A-3, YS 5-8 သို့ SPI C-1 သို့ 0 ys 9-12 မှ D-3 သို့သက်ဆိုင်ရာ SPI A-3

ဤရွေ့ကားအခြားရွေးချယ်စရာစံနှုန်းများတည်ရှိမှုများရှိသော်လည်း SPI finch သည်ကမ္ဘာတစ်ဝှမ်းရှိဆေးထိုးခြင်းမှိုမျက်နှာပြင်ပြီးဆုံးခြင်းအတွက်အများဆုံး အသုံးပြု. အသိအမှတ်ပြုထားသောစံနှုန်းများဖြစ်နေဆဲဖြစ်သည်။ SPI finish ကို အသုံးပြု. အဓိကအားသာချက်များမှာ -

မှု ကမ္ဘာပေါ်တွင်ဒီဇိုင်းပညာရှင်များ, အင်ဂျင်နီယာများနှင့်ထုတ်လုပ်သူများအကြားကျယ်ကျယ်ပြန့်ပြန့်လက်ခံမှုနှင့်ရင်းနှီးကျွမ်းဝင်

Leter ကိုရှင်းရှင်းလင်းလင်းဖော်ပြပြီးအသွင်အပြင်နှစ်ခုလုံးကို အခြေခံ. မျက်နှာပြင်ပြီးဆုံးခြင်းကိုခွဲခြားသည်

ဌ ဆက်သွယ်ရေးနှင့်မျက်နှာပြင် finish လိုအပ်ချက်များ၏အသေးစိတ်ဖော်ပြချက်

Lible ဆေးထိုးပုံသွင်းပစ္စည်းများနှင့် applications များကျယ်ပြန့်စွာလိုက်ဖက်ခြင်း

ပစ္စည်းများ SPI finish ကတ်များနှင့်လမ်းညွှန်များကဲ့သို့သောအပိုအရင်းအမြစ်များနှင့်ရည်ညွှန်း

SPI finch standard ကိုအသုံးချခြင်းအားဖြင့်ကုမ္ပဏီများသည်၎င်းတို့ဆေးထိုးခြင်းနှင့်ကမ္ဘာတစ်ဝှမ်းရှိထိရောက်သောပေးသွင်းသူများနှင့် ပူးပေါင်း. ပေးသွင်းသူများနှင့် ပူးပေါင်း. ၎င်းတို့၏ဆေးထိုးထားသည့်အစိတ်အပိုင်းများအတွက်တသမတ်တည်းသောအရည်အသွေးမြင့်သောအစိတ်အပိုင်းများကိုပိုမိုကောင်းမွန်စေနိုင်သည်။

ညာဘက် spi finish ကိုရွေးချယ်ခြင်း

SPI finish ကိုရွေးချယ်ရာတွင်ထည့်သွင်းစဉ်းစားရန်အချက်များ

သင်၏ဆေးထိုးပုံသွင်းသည့်အစိတ်အပိုင်းများအတွက် SPI ကိုရွေးချယ်သောအခါအကောင်းဆုံးဖြစ်နိုင်သောရလဒ်ကိုသေချာစေရန်အဓိကအချက်များစွာစဉ်းစားရမည်။ ဤအချက်များတွင်ဗေဒ, လုပ်ဆောင်နိုင်စွမ်း, ပစ္စည်းနှင့်လိုက်လျောညီထွေဖြစ်မှုနှင့်ကုန်ကျစရိတ်သက်ရောက်မှုများပါ 0 င်သည်။

1. ဗေဒ :

က။ နောက်ဆုံးပေါ်ထုတ်ကုန်၏လိုချင်သောရုပ်ပိုင်းဆိုင်ရာအသွင်အပြင်သည် SPI finish ကိုရွေးချယ်ရာတွင်အရေးပါသောအချက်တစ်ခုဖြစ်သည်။

ခ။ Glossy finishes (A-1 မှ A-3) သည်ချောချောမွေ့မွေ့တောက်ပသောမျက်နှာပြင်တစ်ခုဖြစ်ပြီး၎င်းသည်အစိတ်အပိုင်းတစ်ခု၏ထိပ်တန်း ဦး စားပေးသည့်အပလီကေးရှင်းများအတွက်အကောင်းဆုံးဖြစ်သည်။

ဂ။ Matte ပြီးဆုံးသည် (C-1 မှ C-3) သည်ရောင်ပြန်ဟပ်ခြင်းမရှိသော,

2. လုပ်ဆောင်နိုင်စွမ်း -

က။ ထိုးသွင်းထားသောအပိုင်း၏ရည်ရွယ်ထားသောအသုံးပြုမှုနှင့်လုပ်ဆောင်မှုသည် SPI finish ကိုရွေးချယ်ခြင်းအပေါ်အကြီးအကျယ်လွှမ်းမိုးသင့်သည်။

ခ။ Textured Finishes (D-1 မှ D-3) သည်တိုးပွားလာခြင်းနှင့်ခံနိုင်ရည်ရှိခြင်းကိုတိုးမြှင့်ခြင်းနှင့်ချော်ခြင်းခံနိုင်ရည်ရှိခြင်း,

ဂ။ ချောချောမွေ့မွေ့ချောချောမွေ့မွေ့ (A-1 မှ B-3) သည်သန့်ရှင်းသော,

3. ပစ္စည်းလိုက်လျောညီထွေဖြစ်ခြင်း :

က။ ရွေးချယ်ထားသောပစ္စည်းနှင့်လိုချင်သော SPI finish ကိုအကြားလိုက်ဖက်ညီမှုသည်ဂရုတစိုက်ထည့်သွင်းစဉ်းစားရမည်။

ခ။ အထူးသဖြင့် polypropylene (PP) သို့မဟုတ် thermoplastic elastomers များကဲ့သို့သောပစ္စည်းများ (TPE) ကဲ့သို့သောပစ္စည်းများ (TPE) သည် 4 င်းတို့၏ပစ္စည်းဂုဏ်သတ္တိများကြောင့်တောက်ပသောအဆုံးကိုရရှိရန်မသင့်တော်ပါ။

ဂ။ ရွေးချယ်ထားသော SPI finish ကိုအောင်မြင်စွာအောင်မြင်စွာအောင်မြင်နိုင်ရန်အတွက်အကြောင်းအရာပေးသွင်းသူများ၏အကြံပြုချက်များသို့မဟုတ်စစ်ဆေးမှုစစ်ဆေးမှုများကိုစစ်ဆေးပါ။

4. ကုန်ကျစရိတ်သက်ရောက်မှု :

က။ SPI finish ကိုရွေးချယ်ခြင်းသည်ထိုးသွင်းထားသောအစိတ်အပိုင်း၏ခြုံငုံကုန်ကျစရိတ်ကိုသိသိသာသာသက်ရောက်မှုရှိသည်။

ခ။ A-1 တစ်ခုသို့မဟုတ် A-2 ကဲ့သို့သောအဆင့်မြင့်ပြီးသောအဆင့်မြင့်ပြီးဆုံးသည်။

ဂ။ C-3 သို့မဟုတ် D-3 ကဲ့သို့သောအဆင့်အတန်းနိမ့်သောအချောများသည်မျက်နှာပြင်အသွင်အပြင်သည်အလွန်အရေးကြီးသည်။

d ။ သင်၏စီမံကိန်းအတွက်အသင့်တော်ဆုံး SPI ကိုဆုံးဖြတ်ရန်လိုချင်သောမျက်နှာပြင်အပြီးသတ်နှင့်ဆက်စပ်သောကုန်ကျစရိတ်များအကြားချိန်ခွင်လျှာကိုစဉ်းစားပါ။

ဤအချက်များတစ်ခုချင်းစီကိုဂရုတစိုက်ခွဲခြမ်းစိတ်ဖြာခြင်းအားဖြင့်ဒီဇိုင်နာများနှင့်အင်ဂျင်နီယာများသည် spi finish ကိုရွေးချယ်သောအခါဒီဇိုင်နာများနှင့်အင်ဂျင်နီယာများသည်ဆုံးဖြတ်ချက်ချခြင်းများပြုလုပ်နိုင်သည်။ ဤဘက်စုံချဉ်းကပ်မှုသည်ထိုးသွင်းထားသောအစိတ်အပိုင်းများကိုထိုးသွင်းထားသောအစိတ်အပိုင်းများသည်လိုအပ်သောဗေဒ, အလုပ်လုပ်ချက်များနှင့်စီးပွားရေးစံနှုန်းများနှင့်ကိုက်ညီမှုရှိစေရန်လိုအပ်သည်။

SPI finish ကိုနှင့်ပစ္စည်းလိုက်ဖက်ခြင်း

လက်ျာပစ္စည်းကိုရွေးချယ်ခြင်းသည်အလိုရှိသော SPI finish ကိုထိုးသွင်းရန်အတွက်အလွန်အရေးကြီးသည်။ ပစ္စည်းနှင့်ရွေးချယ်ထားသော finish အကြားသဟဇာတဖြစ်သောသဟဇာတဖြစ်သောထုတ်ကုန်၏နောက်ဆုံးအသွင်အပြင်, လုပ်ဆောင်နိုင်စွမ်းနှင့်အရည်အသွေးကိုသိသိသာသာသက်ရောက်မှုရှိသည်။ ဤတွင်ထည့်သွင်းစဉ်းစားရန်သော့ချက်အချို့ကိုဤတွင်ဖော်ပြထားသည်။

1. ပစ္စည်းဂုဏ်သတ္တိများ:

က။ ပလတ်စတစ်ပစ္စည်းတစ်ခုစီတွင်ဆော့ဖ်အချို့ကိုအောင်မြင်ရန်၎င်း၏စွမ်းရည်ကိုအကျိုးသက်ရောက်စေသောထူးခြားသောဂုဏ်သတ္တိများရှိသည်။

ခ။ ဥပမာအားဖြင့်မြင့်မားသောကျုံ့နှုန်းထားများသို့မဟုတ်စီးဆင်းမှုဝိသေသလက္ခဏာများရှိသောပစ္စည်းများသည်မြင့်မားသောတောက်ပမှုကိုအရောင်တင်ရန်ပိုမိုခက်ခဲနိုင်သည်။

2. အပိုဆောင်းသက်ရောက်မှုများ:

က။ အရောင်များ, ဖြည့်သူများသို့မဟုတ်အားဖြည့်ခြင်းစသည့်အမြှေးပါးများရှိနေခြင်းသည် SPI ပြီးဆုံးခြင်းနှင့်သက်ဆိုင်သည့်ပစ္စည်းနှင့်ကိုက်ညီမှုကိုလွှမ်းမိုးနိုင်သည်။

ခ။ အချို့သောထပ်ဆောင်းများသည်မျက်နှာပြင်ကြမ်းတမ်းမှုကိုတိုးပွားစေနိုင်သည်သို့မဟုတ်ရုပ်ပစ္စည်းကိုပွတ်ရမည့်စွမ်းရည်ကိုလျှော့ချနိုင်သည်။

3. မှိုဒီဇိုင်းနှင့်အပြောင်းအလဲနဲ့

က။ တံခါးပေါက်, နံရံအထူနှင့်အအေးနှုန်းကဲ့သို့သောမှိုဒီဇိုင်းနှင့် parameters များကိုထုတ်လုပ်ခြင်းသည်ပစ္စည်း၏စီးဆင်းမှုနှင့်မျက်နှာပြင်အသွင်အပြင်ကိုအကျိုးသက်ရောက်နိုင်သည်။

ခ။ သင့်လျော်သောပုံဖော်ဒီဇိုင်းနှင့်လုပ်ငန်းစဉ် optimization သည်လိုချင်သော SPI finish ကိုတသမတ်တည်းအောင်မြင်ရန်ကူညီနိုင်သည်။

ပစ္စည်းရွေးချယ်ခြင်းကိုလမ်းညွှန်ရန်လမ်းညွှန်များကိုကူညီရန်ဤလိုက်ဖက်သည့်ပလတ်စတစ်များအတွက်ဘုံပလတ်စတစ်များအတွက်ဘုံပလတ်စတစ်များအတွက်၎င်းတို့၏သင့်လျော်မှုများကိုရည်ညွှန်းသည်။

ဝတ္တု | A-1 | A-2 | A-3 | B-1 | B-2 | B-3 | C-1 | C-2 | C-3 | D-1 | D-2 | D-3 |

ြဗမ် | ○ | ○ | ● | ● | ● | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ● |

ပန်စတင် | ✕ | △ | △ | ● | ● | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ |

ps | △ | △ | ● | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ● |

HDPE | ✕ | △ | △ | ● | ● | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ |

နိုင်လွန် | △ | △ | ● | ● | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ● |

ပေ။ | △ | ● | ◎ | ● | ● | △ | △ | ✕ | ✕ | ◎ | ✕ | ✕ |

TPU | ✕ | ✕ | ✕ | ✕ | △ | △ | ● | ● | ● | ◎ | ◎ | ● |

acrylic | ◎ | ◎ | ◎ | ● | ● | ● | ● | ● | ● | △ | △ | △ |

ဒဏ်legာက်:

ဌ ◎: အလွန်အစွမ်းထက်တဲ့လိုက်ဖက်တဲ့

l ●: ကောင်းသောလိုက်ဖက်တဲ့ကောင်းသော

ဌ △: ပျမ်းမျှသဟဇာတ

l ○: ပျှမ်းမျှသဟဇာတအောက်တွင်ဖော်ပြထားသော:

ဌ ✕: အကြံပြုမထားဘူး

အကောင်းဆုံးပစ္စည်း - finish ကိုပေါင်းစပ်ရွေးချယ်ခြင်းအတွက်အကောင်းဆုံးအလေ့အကျင့်များ -

1. သင်၏ application နှင့်လိုအပ်ချက်များအပေါ် အခြေခံ. အကြံပြုချက်များကိုရယူရန်အတွက်ပစ္စည်းပေးသွင်းသူများနှင့်ထိုးသွင်းကျွမ်းကျင်သူများနှင့်တိုင်ပင်ပါ။

2. ရွေးချယ်ထားသည့်အသွင်အပြင်နှင့်စွမ်းဆောင်ရည်ကိုအတည်ပြုရန်ရွေးချယ်ထားသောပစ္စည်းနှင့် SPI finish ကို အသုံးပြု. ရှေ့ပြေးပုံစံကိုစမ်းသပ်ခြင်းပြုလုပ်ပါ။

3. ပစ္စည်းနှင့်အပြီးသတ်ရွေးချယ်သည့်အခါအဆုံး - အသုံးပြုမှုပတ် 0 န်းကျင်နှင့်အချို့သော post-processing လိုအပ်ချက်များကိုစဉ်းစားပါ။

4. လိုချင်သော SPI ကိုကုန်ကျစရိတ် - ထိရောက်သောနှင့်ယုံကြည်စိတ်ချရသောထုတ်လုပ်မှုလုပ်ငန်းစဉ်ကိုသေချာစေရန်ပစ္စည်း၏ကုန်ကျစရိတ်,

ပစ္စည်းများနှင့် SPI အကြားလိုက်ဖက်ညီမှုများကိုနားလည်ခြင်းအားဖြင့်ဒီဇိုင်နာများနှင့်အင်ဂျင်နီယာများသည်သူတို့၏ဆေးထိုးခြင်း၏အသွင်အပြင်,

လျှောက်လွှာ - တိကျသောအကြံပြုချက်များ

သင့်အားထိုးသွင်းထားသောအစိတ်အပိုင်းများအတွက်မှန်ကန်သော SPI ပြီးဆုံးခြင်းကိုရွေးချယ်ခြင်းသည်အဓိကအားဖြင့်အသုံးပြုခြင်းနှင့်အသွင်အပြင်, ဤတွင်အသုံးများသော application များအတွက်အကြံပြုချက်များအချို့မှာ -

1. တောက်ပသောအချော (A-1 မှ A-3) :

က။ အရည်အသွေးမြင့်မားသောအသွင်အပြင်လိုအပ်သည့် application များအတွက်သင့်လျော်သော

ခ။ မှန်ဘီလူးများ, အလင်းအဖုံးများနှင့်ကြေးမုံကဲ့သို့သောအစိတ်အပိုင်းများအတွက်လိုအပ်ချက်များနှင့်အတူအစိတ်အပိုင်းများအတွက်အကောင်းဆုံး

ဂ။ ပွင့်လင်းမြင်သာမှုသို့မဟုတ်ရှင်းလင်းသောအစိတ်အပိုင်းများအတွက်အကောင်းဆုံးရွေးချယ်မှုများ,

d ။ ဥပမာများ - မော်တော်ကားအလင်းရောင်, အလှကုန်ထုပ်ပိုးခြင်းနှင့်စားသုံးသူအီလက်ထရောနစ်ပြသ

2. Semi-Glossy ပြီးဆုံးသည် (B-1 သို့ B-3) :

က။ ဗေဒနှင့်လုပ်ဆောင်နိုင်စွမ်းအကြားမျှတမှုလိုအပ်သည့်အပလီကေးရှင်းများအတွက်သင့်တော်သည်

ခ။ စားသုံးသူထုတ်ကုန်များ, အိမ်ရာများနှင့်အလယ်အလတ်တောက်ပသောအလင်းရောင်မှအကျိုးခံစားခွင့်အတွက်အကောင်းဆုံးဖြစ်သည်

ဂ။ Post-coated သို့မဟုတ် coated post-coated ဖြစ်လိမ့်မည်အစိတ်အပိုင်းများအတွက်ကောင်းသောရွေးချယ်မှု

d ။ ဥပမာများ - အိမ်ထောင်စုသုံးပစ္စည်းများ, အီလက်ထရောနစ်ပစ္စည်းအိမ်များနှင့်ဆေးဘက်ဆိုင်ရာစက်ပစ္စည်းများ

3. Matte ပြီးဆုံးသည် (C-1 သို့ C-3) :

က။ ရောင်ပြန်ဟပ်မှုမရှိသောအရာနှင့်အနိမ့်အမြင့်အသွင်အပြင်ကိုလိုချင်သော applications များအတွက်သင့်တော်သည်

ခ။ လက်ကိုင်ကိရိယာများနှင့်မကြာခဏထိမိသောထုတ်ကုန်များအတွက်အကောင်းဆုံးအတွက်၎င်းတို့သည်လက်ဗွေရာ၏အသွင်အပြင်နှင့် smudges များကို minimize လုပ်သည်

ဂ။ စက်မှုအစိတ်အပိုင်းများသို့မဟုတ်အစိတ်အပိုင်းများကိုသိမ်မွေ့သောအသွင်အပြင်လိုအပ်သည့်အစိတ်အပိုင်းများအတွက်ကောင်းမွန်သောရွေးချယ်မှု

d ။ ဥပမာများ - ပါဝါကိရိယာများ, ဝေးလံခေါင်သီထိန်းချုပ်မှုများနှင့်မော်တော်ယာဉ်အတွင်းပိုင်းအစိတ်အပိုင်းများ

4. textured finishes (D-1 မှ D-3) :

က။ တိုးမြှင့်ချုပ်ကိုင်ထားသို့မဟုတ်ချော်ခုခံဖို့လိုအပ်သည့် application များအတွက်သင့်လျော်သော

ခ။ လက်ကိုင်များ, ဘူးသီးများနှင့် switch များကဲ့သို့သောမကြာခဏကိုင်တွယ်ခြင်းသို့မဟုတ်ခြယ်လှယ်သောအစိတ်အပိုင်းများအတွက်အကောင်းဆုံးဖြစ်သည်

ဂ။ ကားစတီယာရင်ကိုစက်ဘီးများသို့မဟုတ်ဂီယာပြောင်းလဲခြင်းကဲ့သို့သောမော်တော်ယာဉ်အစိတ်အပိုင်းများအတွက်အကောင်းဆုံးရွေးချယ်မှု

d ။ ဥပမာများ - မီးဖိုချောင်သုံးပစ္စည်းများ, လက်ကိရိယာများနှင့်အားကစားပစ္စည်းများ

သင်၏လျှောက်လွှာအတွက် SPI ကိုရွေးချယ်သောအခါအောက်ပါတို့ကိုသုံးသပ်ကြည့်ပါ။

ဌ လိုချင်သောအမြင်အာရုံအယူခံဝင်ခြင်းနှင့်ထုတ်ကုန်၏ရိပ်မိအရည်အသွေး

L သည် အသုံးပြုသူအပြန်အလှန်ဆက်သွယ်မှုအဆင့်နှင့်လိုအပ်သည်

ဌ တိုးမြှင့်ချုပ်ကိုင်ထားသို့မဟုတ်ချော်ခုခံဘို့လိုအပ်ပါတယ်

L ပန်းချီကားသို့မဟုတ်စည်းဝေးပွဲကဲ့သို့သောပုံသွင်းခြင်းလုပ်ငန်းစဉ်များနှင့်လိုက်ဖက်ခြင်း

ဌ ပစ္စည်းရွေးချယ်မှုနှင့်ရွေးချယ်ထားသော finish ကိုများအတွက်၎င်း၏သင့်လျော်သော

လေှျာက်လွှာ | အကြံပြု SPI ပြီးဆုံး |

optical အစိတ်အပိုင်းများ | A-1, A-2 |

စားသုံးသူအီလက်ထရောနစ် | A-2, A-3, B-1 |

အိမ်အသုံးအဆောင်ပစ္စည်းများ | B-2, B-3, C-1 |

လက်ကိုင်ကိရိယာများ | C-2, C-3 |

စက်မှုအစိတ်အပိုင်းများ | C-3, D-1 |

မော်တော်ယာဉ် interiors | C-3, D-1, D-2 |

လက်ကိုင်နှင့်ဘူးသီး | D-2, D-3 |

ဤလျှောက်လွှာ - တိကျသောအကြံပြုချက်များကိုသုံးသပ်ခြင်းနှင့်သင်၏ထုတ်ကုန်၏ထူးခြားသောလိုအပ်ချက်များကိုအကဲဖြတ်ခြင်းအားဖြင့်, ဗေဒ, လုပ်ဆောင်နိုင်စွမ်းနှင့်ကုန်ကျစရိတ်နှင့်ကုန်ကျစရိတ်နှင့်ကုန်ကျစရိတ်နှင့်ကုန်ကျစရိတ်နှင့်ကုန်ကျစရိတ်နှင့်ကုန်ကျစရိတ်နှင့်ကုန်ကျစရိတ်နှင့်ကုန်ကျစရိတ်နှင့်ကုန်ကျစရိတ်နှင့်ကုန်ကျစရိတ်ကိုထိန်းညှိပေးသည့်အသင့်တော်ဆုံး spi finish ကိုသင်ရွေးချယ်နိုင်သည်။

ပြီးပြည့်စုံသော SPI finish ကိုရရှိခြင်း

အကောင်းဆုံးရလဒ်များအတွက်ထိုးဆေးထိုးနည်းစနစ်

လိုချင်သော SPI finish ကိုတသမတ်တည်းအောင်မြင်ရန်သင်၏ဆေးထိုးပုံဥပမာနည်းစနစ်များကိုပိုမိုကောင်းမွန်စေရန်မရှိမဖြစ်လိုအပ်သည်။ ကွဲပြားခြားနားသော SPI ပြီးဆုံးခြင်း၏ထိရောက်မှုကိုမြှင့်တင်ရန်နည်းပညာဆိုင်ရာအကြံပြုချက်များကိုဤတွင်ဖော်ပြထားသည်။

1. မှိုဒီဇိုင်း :

က။ မျက်နှာပြင်အပြီးသတ်နိုင်သည့်လေကြောင်းထောင်ချောက်များနှင့်မီးရှို့ရာများကိုရှောင်ရှားရန်သင့်လျော်သောစွန့်စားခန်း

ခ။ စီးဆင်းမှုလိုင်းများကိုလျှော့ချရန်နှင့်မျက်နှာပြင်အသွင်အပြင်ကိုတိုးတက်စေရန်ဂိတ်တည်နေရာနှင့်အရွယ်အစားကိုအကောင်းဆုံးပြုလုပ်ပါ

ဂ။ တသမတ်တည်းအအေးခံခြင်းနှင့်မျက်နှာပြင်ချို့ယွင်းချက်များကိုလျှော့ချရန်ယူနီဖောင်းနံရံအထူကိုသုံးပါ

2. ပစ္စည်းရွေးချယ်ခြင်း :

က။ မျက်နှာပြင်မစုံလင်မှုကိုလျှော့ချရန်ကောင်းမွန်သောစီးဆင်းမှုဂုဏ်သတ္တိများနှင့်ကျုံ့နည်းသောပစ္စည်းများရွေးချယ်ပါ

ခ။ မျက်နှာပြင်အရည်အသွေးကိုတိုးတက်စေရန်ချောဆီသို့မဟုတ်လွှတ်ပေးရန်ကိုယ်စားလှယ်များကဲ့သို့သောအပေါင်းများကို အသုံးပြု. စဉ်းစားပါ

ဂ။ ပစ္စည်းသည်လိုချင်သော SPI finish ကိုသဟဇာတဖြစ်အောင်လုပ်ပါ (အခန်း 3.2 တွင်ပါ 0 င်သောသဟဇာတဖြစ်သောဇယားကိုရည်ညွှန်းသည်)

3. parameters အပြောင်းအလဲနဲ့တွေကို

က။ သင့်လျော်သောဖြည့်စွက်ခြင်းနှင့်မျက်နှာပြင်ချို့ယွင်းချက်များကိုသေချာစေရန်ဆေးထိုးမြန်နှုန်း, ဖိအားနှင့်အပူချိန်ကိုအကောင်းဆုံးဖြစ်စေပါ

ခ။ တူညီသောမှိုအပူချိန်ကိုထိန်းသိမ်းရန်နှင့် Warpage ကိုလျှော့ချရန်သေချာစေရန်ပုံမှန်မှိုအပူချိန်ကိုထိန်းသိမ်းပါ

ဂ။ စုပ်အမှတ်အသားများကိုလျှော့ချရန်နှင့်မျက်နှာပြင်ကိုက်ညီမှုကိုတိုးတက်စေရန်ဖိအားနှင့်အချိန်ကိုထိန်းညှိရန်အချိန်ညှိပါ

SPI အပြီးသတ်အောင်မြင်မှုအပေါ်တစ်ဆင့်ချင်းလမ်းညွှန် -

spi finish ကို | စက်မှုလက်မှုများ | ကိရိယာများ |

A-1 မှ A-3 | - စိန် buffing - မြန်နှုန်းမြင့် polishing - ultrasonic သန့်ရှင်းရေး | - စိန်ဒြပ်ပေါင်းများ - မြန်နှုန်းမြင့်အရောင်တင်သူ - ultrasonic သန့်ရှင်းရေး |

B-1 B-3 | - စက္ကူ polishing grit - ခြောက်သွေ့သောသဲ - စိုစွတ်သောသဲ | - ပွန်းစားစက္ကူ (600, 400, 320 GRIT) - Orbital Sander - Sanding ပိတ်ပင်တားဆီးမှု |

C-3 မှ C-1 | - ကျောက်ပိတ် - Bead BASTING - အငွေ့ဟွန် | - အရောင်ခြယ်ထားသောကျောက်တုံးများ (600, 400, 320 grit) - Bead Basting ပစ္စည်းကိရိယာများ - အငွေ့ Honing Machine |

D-1 မှ D-1 | - ခြောက်သွေ့သောပေါက်ကွဲမှု - စွဲ - Texturing Inserts | - Blasting Media (ဖန်ပုတီးများ, အလူမီနီယမ်အောက်ဆိုဒ်) - ဓာတုပစ္စည်းများ - textured မှိုထည့်သွင်းခြင်း |

DFM အခြေခံမူများကို SPI စံနှုန်းများနှင့်ပေါင်းစပ်ခြင်း

ထုတ်လုပ်မှုအတွက်ဒီဇိုင်း (DFM) အခြေခံမူများ (DFM) အခြေခံမူများကိုစွမ်းဆောင်ရည်မြင့် SPI finish ကိုထိထိရောက်ရောက်နှင့်တသမတ်တည်းရရှိနိုင်ရန်သေချာစေရန်ထုတ်ကုန်ဖွံ့ဖြိုးတိုးတက်မှုလုပ်ငန်းစဉ်တွင်အစောပိုင်းတွင်ထည့်သွင်းသင့်သည်။ DFM ကို SPI ပြီးအောင်ရွေးချယ်ခြင်းနှင့်မည်သို့ပေါင်းစည်းရမည်နည်း။

1. အစောပိုင်းပူးပေါင်းမှု:

က။ ဒီဇိုင်းရေးဆွဲခြင်းလုပ်ငန်းစဉ်၌ဆေးထိုးကျွမ်းကျင်သူများနှင့်ထုတ်လုပ်သူများနှင့်ထုတ်လုပ်သူများပါ 0 င်ပါ

ခ။ SPI finish လိုအပ်ချက်များနှင့် 4 င်းတို့၏သက်ရောက်မှုများကိုဆွေးနွေးခြင်းနှင့်ပုံသွင်းခြင်းအပေါ်သက်ရောက်မှုများကိုဆွေးနွေးပါ

ဂ။ ရွေးချယ်ထားသော finish နှင့်သက်ဆိုင်သောအလားအလာရှိသောစိန်ခေါ်မှုများနှင့်ကန့်သတ်ချက်များကိုဖော်ထုတ်ပါ

2. ဒီဇိုင်း optimization:

က။ မှိုကိုတိုးတက်စေရန်နှင့်မျက်နှာပြင်ချို့ယွင်းချက်များကိုလျှော့ချရန် Part Geometry ကိုရိုးရှင်းအောင်ပြုလုပ်ခြင်း

ခ။ မျက်နှာပြင် finish ကိုအကျိုးသက်ရောက်နိုင်သောချွန်ထက်သောထောင့်,

ဂ။ ပံ့ပိုးမှုပေးရန်နှင့်မျက်နှာပြင်ပျက်စီးမှုကိုကာကွယ်ရန်အတွက်မူကြမ်းထောင့်များထည့်သွင်းပါ

3. ရှေ့ပြေးပုံစံနှင့်စမ်းသပ်ခြင်း:

က။ ဒီဇိုင်းနှင့်လုပ်ငန်းစီမံခန့်ခွဲမှုကိုအတည်ပြုရန်လိုချင်သော SPI နှင့်အတူရှေ့ပြေးပုံစံမှိုထုတ်လုပ်ခြင်း

ခ။ မျက်နှာပြင်အရည်အသွေး, ရှေ့နောက်ညီညွတ်မှုနှင့်ကြာရှည်ခံမှုကိုအကဲဖြတ်ရန်စေ့စေ့စပ်စပ်စမ်းသပ်ခြင်းပြုလုပ်ပါ

ဂ။ ရှေ့ပြေးပုံစံရလဒ်များကို အခြေခံ. ဒီဇိုင်းနှင့်လုပ်ငန်းစဉ်ဆိုင်ရာ parameters များကိုရေးဆွဲပါ

အစောပိုင်း DFM သုံးသပ်ချက်များနှင့်တိုင်ပင်ခြင်း၏အကျိုးကျေးဇူးများ -

SPI နှင့်သက်ဆိုင်သောအလားအလာရှိသောပြ issues နာများကိုဒီဇိုင်းရေးဆွဲခြင်းလုပ်ငန်းစဉ်တွင် SPI နှင့်သက်ဆိုင်သောပြ issues နာများကိုဖော်ထုတ်ပါ

L ဌပုံဆောင်နိုင်မှုနှင့်မျက်နှာပြင်အရည်အသွေးတိုးတက်လာခြင်းအတွက်အစိတ်အပိုင်းဒီဇိုင်းကို

ဌ အကုန်အကျဒီဇိုင်းအပြောင်းအလဲများနှင့်ထုတ်လုပ်မှုနှောင့်နှေးမှုများ၏အန္တရာယ်ကိုလျှော့ချပါ

ဌ ရွေးချယ်ထားသည့် SPI finish ကိုတသမတ်တည်းနှင့်ကုန်ကျစရိတ်ကိုထိရောက်စွာရရှိနိုင်ပါသည်။

သင်၏ဒီဇိုင်းတွင် SPI ကိုသတ်မှတ်ခြင်း

ထုတ်လုပ်သူများနှင့်တသမတ်တည်းသောရလဒ်များနှင့်ရှင်းလင်းသောဆက်သွယ်ရေးကိုသေချာစေရန်သင်၏ဒီဇိုင်းစာရွက်စာတမ်းများတွင်လိုချင်သော SPI finish ကိုစနစ်တကျသတ်မှတ်ရန်အရေးကြီးသည်။ ဤတွင်အကောင်းဆုံးအလေ့အကျင့်အချို့ကိုဤတွင်ရှိသည်။

1. SPI finish callouts များပါဝင်သည်:

က။ လိုချင်သော SPI finish ကိုတန်း (ဥပမာ - 1, B-2, C-3) ကိုပုံဆွဲခြင်းသို့မဟုတ် 3D မော်ဒယ်လ်တွင်ဖော်ပြပါ

ခ။ ကွဲပြားခြားနားသော finish ကိုလိုချင်ပါက spi finish ကိုလိုအပ်ချက်တစ်ခုအတွက် spi finish ကိုလိုအပ်ချက်ကိုသတ်မှတ်ပါ

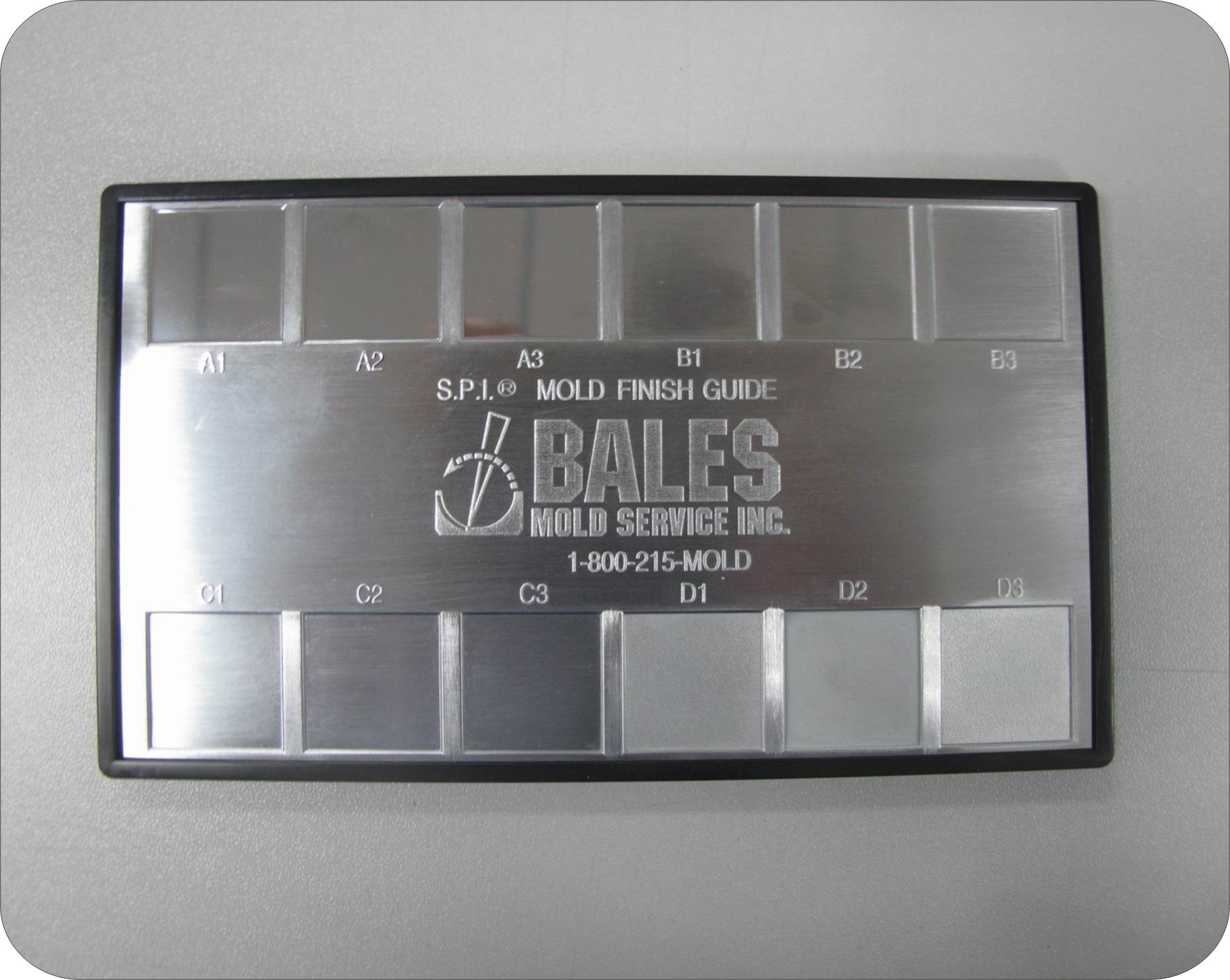

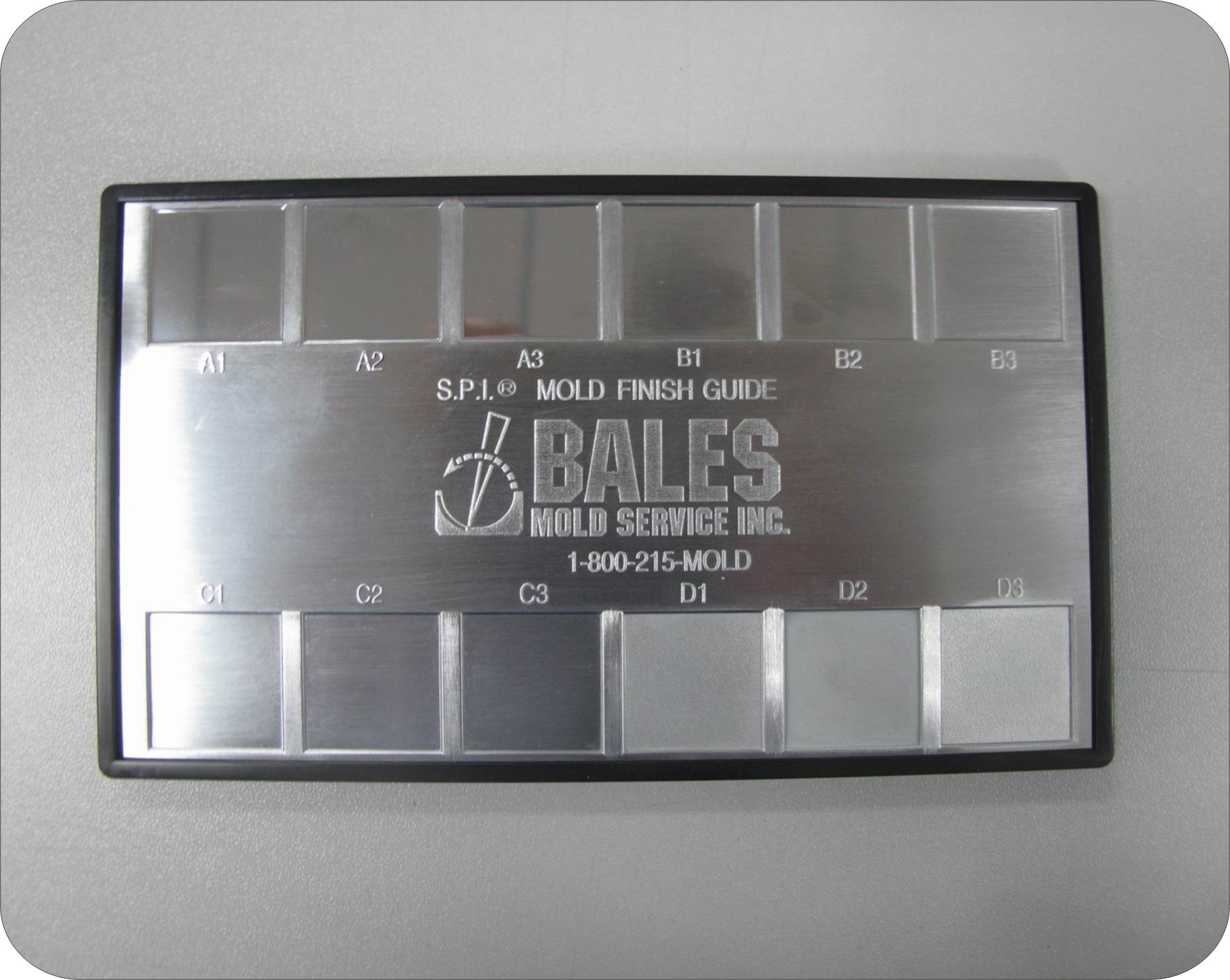

2. ရည်ညွှန်းသောနမူနာများကိုပေးပါ

က။ လိုချင်သောမျက်နှာပြင် finish ကိုကိုယ်စားပြုသောရုပ်ပိုင်းဆိုင်ရာနမူနာသို့မဟုတ် SPI ပြီးအောင်ကဒ်များကိုထောက်ပံ့ပါ

ခ။ နမူနာများကိုတိကျစွာတံဆိပ်ကပ်ပြီးသတ်မှတ်ထားသော SPI တန်းနှင့်ကိုက်ညီကြောင်းသေချာပါစေ

3. ရှင်းလင်းစွာဆက်သွယ်ရေးလိုအပ်ချက်များ

က။ ဘုံနားလည်မှုကိုသေချာစေရန်ထုတ်လုပ်သူနှင့် SPI ပြီးပါကလိုအပ်ချက်များနှင့်ဆွေးနွေးပါ

ခ။ ရည်ရွယ်ထားသည့်လျှောက်လွှာ, စွမ်းဆောင်ရည်လိုအပ်ချက်များနှင့် Post-processing လိုအပ်ချက်များကိုအသေးစိတ်အချက်အလက်များကိုပေးပါ

ဂ။ မျက်နှာပြင် finish အရည်အသွေးနှင့်ရှေ့နောက်ညီညွတ်မှုအတွက်ရှင်းလင်းသောလက်ခံမှုစံသတ်မှတ်ချက်

4. စောင့်ကြည့်လေ့လာခြင်းနှင့်အတည်ပြုခြင်း:

က။ ထုတ်လုပ်မှုကာလအတွင်းမျက်နှာပြင်အချောအရည်အသွေးကိုပုံမှန်စစ်ဆေးပါ

ခ။ မျက်နှာပြင်ကြမ်းတမ်းသော gauges သို့မဟုတ် optical နှိုင်းယှဉ်ခြင်းကဲ့သို့သောစံသတ်မှတ်ထားသောတိုင်းတာခြင်းနည်းစနစ်များကိုသုံးပါ

ဂ။ တသမတ်တည်းထိန်းသိမ်းထားရန်သတ်မှတ်ထားသော SPI finish မှချက်ချင်း finish ကိုမှချက်ချင်း address

ဤအကောင်းဆုံးသောအလေ့အကျင့်များကိုလိုက်နာခြင်းနှင့် SPI finish လိုအပ်ချက်များကိုထိရောက်စွာဆက်သွယ်ခြင်းအားဖြင့်သင်၏ဆေးထိုးထားသောအစိတ်အပိုင်းများသည်လိုချင်သောမျက်နှာပြင်အပြီးသတ်စံချိန်စံညွှန်းများနှင့်ကိုက်ညီမှုရှိစေရန်သေချာစေပြီးအရည်အသွေးမြင့်မားခြင်း,

SPI ပြီးအောင်ကိရိယာများနှင့်အရင်းအမြစ်များ

SPI ပြီးအောင်ကဒ်များနှင့်ပြား

SPI ပြီးဆုံးသောကဒ်များနှင့်ပြားများသည်ဒီဇိုင်းရေးဆွဲသူများအတွက်ဒီဇိုင်းရေးဆွဲထားသောပလပ်စတစ်များနှင့်အလုပ်လုပ်သောဒီဇိုင်းပညာရှင်များ, အင်ဂျင်နီယာများနှင့်ထုတ်လုပ်သူများအတွက်မရှိမဖြစ်လိုအပ်သောကိရိယာများဖြစ်သည်။ ဤရုပ်ပိုင်းဆိုင်ရာနမူနာများသည်မတူညီသော SPI အပြီးသတ်အဆင့်၏သိသာထင်ရှားသောကိုယ်စားပြုမှုကိုကိုယ်စားပြုပြီးအသုံးပြုသူများကိုမျက်နှာပြင်အသွင်အပြင်နှင့် telature ကိုအမြင်အာရုံနှင့်နည်းဗျူဟာများကိုအမြင်အာရုံအသွင်အပြင်ကိုအကဲဖြတ်ခွင့်ပြုသည်။

SPI finish cards နှင့် plaques များကိုအသုံးပြုခြင်း၏အကျိုးကျေးဇူးများ -

1. တိုးတက်လာသောဆက်သွယ်ရေး

က။ မျက်နှာပြင် finish လိုအပ်ချက်များကိုဆွေးနွေးရန်ဘုံရည်ညွှန်းအချက်များပေးပါ

ခ။ နှုတ်ဖြင့်ဖော်ပြချက်များ၏မရေရာဒွိဟမှုနှင့်လွဲမှားစွာအဓိပ္ပာယ်ကောက်ယူခြင်းကိုဖယ်ရှားပါ

ဂ။ ဒီဇိုင်နာများ, ထုတ်လုပ်သူများနှင့်ဖောက်သည်များအကြားရှင်းလင်းစွာနားလည်မှုလွယ်ကူချောမွေ့

2. တိကျသောနှိုင်းယှဉ်ခြင်း -

က။ ကွဲပြားခြားနားသော spi finish ကိုအဆင့်၏ဘေးချင်းယှဉ် - ဘေးချင်းယှဉ်နှိုင်းယှဉ်ခွင့်ပြုပါ

ခ။ သတ်သတ်မှတ်မှတ်လျှောက်လွှာအတွက်အသင့်တော်ဆုံး finish ကိုရွေးချယ်ရာတွင်အကူအညီ

ဂ။ ထုတ်ကုန်လိုအပ်ချက်များမှမျက်နှာပြင် finish ကို၏တိကျသောကိုက်ညီမှုကိုဖွင့်ပါ

3. အရည်အသွေးထိန်းချုပ်မှု:

က။ ဆေးထိုးပုံသွင်းအစိတ်အပိုင်းများကိုအကဲဖြတ်ရန်အတွက်စံနှုန်းများအဖြစ်ဆောင်ရွက်ရန်

ခ။ မျက်နှာပြင် finish ကိုကိုက်ညီမှုစစ်ဆေးခြင်းအတွက်အမြင်အာရုံနှင့်ထိတွေ့နိုင်သောစံနှုန်းကိုပေးပါ

ဂ။ လိုချင်သော finish ကိုမှမည်သည့်သွေဖည်မှုကိုဖော်ထုတ်ရန်နှင့်ဖြေရှင်းရန်အတွက်ကူညီပါ

SPI finish cards နှင့် plaques ၏ပံ့ပိုးသူများ:

1. ပလပ်စတစ်စက်မှုလုပ်ငန်းအသင်းအဖွဲ့များ:

က။ Plastics စက်မှုလုပ်ငန်း (SPI) - ယခု Plastics စက်မှုလုပ်ငန်းအသင်းအဖွဲ့ဟုလူသိများသောယခုလူသိများသည်။

ခ။ စမ်းသပ်ခြင်းနှင့်ပစ္စည်းများအတွက်အမေရိကန်လူ့အဖွဲ့အစည်း (ASTM)

ဂ။ စံသတ်မှတ်ရေးအတွက်အပြည်ပြည်ဆိုင်ရာအဖွဲ့အစည်း (ISO)

2. ထိုးဖောက် 0 န်ဆောင်မှုပေးသူများ -

က။ အသင်း MFG

ခ။ protolabs

ဂ။ fortiv

d ။ ကြောင့်မေှုတတ်သော

င xometry

3. ပုံတူ polishing နှင့် texturing ကုမ္ပဏီများ:

က။ Boride အင်ဂျင်နီယာပဒရောင်း

ခ။ မှို -to

ဂ။ Aultra textured မျက်နှာပြင်များ

SPI finish ကိုကဒ်များသို့မဟုတ် plaques များကိုအမှာစာများအမှာစာများကိုဆက်သွယ်ပါ။ ရရှိနိုင်သည့်ရွေးချယ်စရာများ, စျေးနှုန်းနှင့်အမှာစာများနှင့် ပတ်သက်. ပိုမိုသိရှိလိုပါကပံ့ပိုးပေးသူများကိုတိုက်ရိုက်ဆက်သွယ်ပါ။

ဖြစ်ရပ်မှန်လေ့လာမှုများ - SPI ၏အောင်မြင်သောလျှောက်လွှာများ

ဆေးဘက်ဆိုင်ရာစက်ပစ္စည်းအိမ်ရာ

ဌ ထုတ်ကုန် : လက်ကိုင်ဆေးဘက်ဆိုင်ရာစက်ပစ္စည်းအိမ်ရာ

L ပစ္စည်း : ABS (acrylonitrien butadiene styenee)

L SPI finish : C-1 (ဒဏ်ငွေ Matte)

ဌ ဆင်ခြင်တုံတရား - C-1 finish သည်ချုပ်တည်းခြင်းမရှိသော, လက်ဗွေခံနိုင်ရည်ရှိသည့်မျက်နှာပြင်ကိုထောက်ပံ့ပေးပြီးကိရိယာကိုသန့်ရှင်းရေးကိုတိုးတက်စေသည်။ အဆိုပါ Matte အသွင်အပြင်သည်ကျွမ်းကျင်ပညာရှင်နှင့်အရည်အသွေးမြင့်မားသောကြည့်ရှုရန်အထောက်အကူပြုသည်။

ဌ သင်ခန်းစာများ - C-1 finish ကိုဆေးထိုးခြင်းမှိုများကိုပုံသွင်းခြင်းနှင့်အရည်အသွေးမြင့်မားသောဆေးဝါးများ, သင့်တော်သောပုံသဏ် promuss ာန်ပြုပြင်ထိန်းသိမ်းမှုနှင့်ပုံမှန် finish ကိုစစ်ဆေးခြင်းသည်အလွန်အမင်းမျက်နှာပြင်အရည်အသွေးကိုသေချာစေရန်အလွန်အရေးကြီးသည်။

မော်တော်ယာဉ်အတွင်းပိုင်းတိ

L ကို ထုတ်ကုန် - ဇိမ်ခံယာဉ်များအတွက်အလှဆင်အတွင်းပိုင်းကိုပြင်ဆင်ပါ

L ပစ္စည်း : PC / ABS (Polycarbonate / Acrylonitrile Butadiene Styadiene Styene Roll)

L SPI finish : A-2 (Glossy)

ဌ ဆင်ခြင်တုံတရား - A-2 finish သည်ဇိမ်ခံပစ္စည်း၏ပရီမီယံအတွင်းပိုင်းဒီဇိုင်းကိုဖြည့်ဆည်းပေးသည်။ ချောမွေ့သောမျက်နှာပြင်သည်လွယ်ကူစွာသန့်ရှင်းရေးလုပ်ခြင်းကိုလွယ်ကူချောမွေ့စေသည်။

L ။ လေ့လာသင်ယူရခြင်း - A-2 finish ကိုရရှိခြင်းသည်ပုံသွင်းခြင်း, မြင့်မားသောအမြင့်ဆုံး,

စားသုံးသူအီလက်ထရောနစ်အီလက်ထရောနစ်ဝင်း

L ကို ထုတ်ကုန် - စမတ်ဖုန်းအကာအကွယ်အမှု

L ပစ္စည်း : TPU (Thermoplastic Polyurethane)

L SPI finish : D-2 (မှိုင်းသော textured)

ဌ ဆင်ခြင်တုံတရား - D-2 Final သည်ချုပ်ကိုင်ထားသည့် non-non-textured မျက်နှာပြင်ကိုထောက်ပံ့ပေးသည်။ မှိုင်းအသွင်အပြင်သည်အသေးစားခြစ်ရာများကိုဖုံးကွယ်။ အချိန်ကြာလာသည်နှင့်အမျှဝတ်ဆင်ရန်ကူညီသည်။

ဌ သင်ခန်းစာများ - မှိုမျက်နှာပြင်ပေါ်ရှိဓာတုပစ္စည်းများသို့မဟုတ်လေဆာရောင်ခြည်ထရီဆီးကဲ့သို့သောအထူး concenturing လုပ်ငန်းစဉ်ကို အသုံးပြု. အထူး texturing လုပ်ငန်းစဉ်ကို အသုံးပြု. D-2 finish ကိုအောင်မြင်စွာရရှိခဲ့သည်။ TPU ပစ္စည်းအဆင့်ကိုသင့်တော်စွာရွေးချယ်ခြင်းသည်ကောင်းမွန်သောစီးဆင်းမှုဂုဏ်သတ္တိများနှင့်လိုချင်သောဖွဲ့စည်းတည်ဆောက်ပုံကိုတိကျမှန်ကန်စွာဖြင့်ပွက်ပွက်ဆူရှားစေသည်။

ဤဖြစ်ရပ်မှန်လေ့လာမှုများသည်စက်မှုလုပ်ငန်းအမျိုးမျိုးတွင်ကွဲပြားသော SPI ကိုအောင်မြင်စွာလျှောက်လွှာကိုအောင်မြင်စွာလျှောက်လွှာတင်ခြင်းကိုထုတ်ဖော်ပြောဆိုခြင်း, ထုတ်ကုန်များ, ပစ္စည်းဂုဏ်သတ္တိများနှင့်ကုန်ထုတ်လုပ်မှုလုပ်ငန်းစဉ်များအပေါ် အခြေခံ. သင့်လျော်သော finish ကိုရွေးချယ်ခြင်း၏အရေးပါမှုကိုမီးမောင်းထိုးပြသည်။ ဤဥပမာများမှသင်ယူခြင်းနှင့်သင်၏စီမံကိန်း၏လိုအပ်ချက်များကိုဖြည့်ဆည်းပေးခြင်းအားဖြင့်သင်၏ဆေးထိုးဆေးဘက်ဆိုင်ရာအစိတ်အပိုင်းများအတွက် SPI ပြီးဆုံးသွားသောအခါဆုံးဖြတ်ချက်များချမှတ်နိုင်သည်။

အဆင့်မြင့်ထည့်သွင်းစဉ်းစားခြင်းနှင့်အနာဂတ်ခေတ်ရေစီးကြောင်း

SPI သည်အဆင့်မြင့် applications များတွင်ပြီးအောင်လုပ်ပါ

SPI သည် SPI သည်အရည်အသွေးနှင့်ရှေ့နောက်ညီညွတ်မှုများဖြစ်သောလေကြောင်းနှင့်ဆေးဘက်ဆိုင်ရာထုတ်ကုန်များကဲ့သို့သောအဆင့်မြင့်လျှောက်လွှာများတွင်အရေးပါသောအခန်းကဏ် play မှပါ 0 င်သည်။ ဤစက်မှုလုပ်ငန်းများတွင် SPI finish သည်ထုတ်ကုန်စွမ်းဆောင်ရည်, လုံခြုံမှုနှင့်စည်းမျဉ်းစည်းကမ်းလိုက်နာမှုကိုသိသိသာသာသက်ရောက်မှုရှိသည်။

1. Aerospace application များ: လောင်စာဆီစနစ်အစိတ်အပိုင်းများ

က။ အခန်းအတွင်းပိုင်းအစိတ်အပိုင်းများ

ခ။ ဖွဲ့စည်းတည်ဆောက်ပုံဆိုင်ရာအစိတ်အပိုင်းများ

ဖြစ်ရပ်မှန်လေ့လာမှု - လောင်စာဆီစနစ်ကိုအထူးပြုသည့်လေတပ်ထုတ်လုပ်သူတစ် ဦး ကအသေးအဖွဲအစိတ်အပိုင်းများကိုအသုံးပြုခြင်းသည်လောင်စာစီးဆင်းမှုကိုထိရောက်မှုရှိစေရန်နှင့်ညစ်ညမ်းမှုဖြစ်နိုင်ခြေကိုလျှော့ချပေးသည်။ မြင့်မားသောတောက်ပသောမျက်နှာပြင်သည်အရည်လှိုင်းလေထန်မှုကိုလျော့နည်းစေပြီးလွယ်ကူသောသန့်ရှင်းရေးနှင့်စစ်ဆေးခြင်းကိုလွယ်ကူချောမွေ့စေသည်။

2. ဆေးဘက်ဆိုင်ရာကိရိယာ application များ: implantable ကိရိယာများ

က။ ခွဲစိတ်တူရိယာ

ခ။ ရောဂါရှာဖွေရေးပစ္စည်းကိရိယာများ

ဖြစ်ရပ်မှန်လေ့လာမှု - ဆေးဘက်ဆိုင်ရာစက်ပစ္စည်းကုမ္ပဏီသည် C-1 Matte finish ကို သုံး. ခွဲစိတ်ကုသမှုပုံစံအသစ်ကိုတီထွင်ခဲ့သည်။ ဆက်နွယ်မှုဆိုင်ရာလုပ်ထုံးလုပ်နည်းများတွင်ရောင်ပြန်ဟပ်နေသောမျက်နှာပြင် မှစတင်. ခွဲစိတ်ဆရာဝန်များအတွက်မြင်နိုင်စွမ်းအင်ကိုလျှော့ချသည်။ အပြီးသတ်စာချုပ်များကိုခြစ်ရာများနှင့်ချေးခြင်းများကိုခြစ်ရာများနှင့်ချေးခြင်းများကိုပြုလုပ်ရန်,

လေကြောင်းနှင့်ဆေးဘက်ဆိုင်ရာစက်ပစ္စည်းနှစ်ခုလုံးတွင်သင့်လျော်သော SPI finish ကိုရွေးချယ်ခြင်းတွင်စမ်းသပ်ခြင်း, ထုတ်လုပ်သူများသည်ရုပ်ပစ္စည်းပေးသွင်းသူများနှင့်နီးကပ်စွာအလုပ်လုပ်ရမည်, ရွေးချယ်ထားသော finish ကိုစွမ်းဆောင်ရည်နှင့်လုံခြုံမှုလိုအပ်ချက်များနှင့်ကိုက်ညီစေရန်အတွက်ကျွမ်းကျင်သူများနှင့်စည်းမျဉ်းစည်းကမ်းများအရလုပ်ဆောင်ရမည်။

မျက်နှာပြင်အတွက်ဆန်းသစ်တီထွင်မှုနှင့်အနာဂတ်ခေတ်ရေစီးကြောင်း

နည်းပညာတိုးတက်လာခြင်းနှင့်စက်မှုလုပ်ငန်းများပြောင်းလဲလာသည့်အနေဖြင့် SPI ပြီးဆုံးသောစံချိန်စံညွှန်းများအပြီးသတ်ခြင်းများပြုလုပ်နိုင်သည်မှာသိသိသာသာပြောင်းလဲမှုများနှင့်တီထွင်မှုများကိုခံစားနိုင်ဖွယ်ရှိသည်။ ဤတွင်မျက်နှာပြင်၏အနာဂတ်အတွက်အနာဂတ်အတွက်ပေါ်ထွက်လာသောခေတ်ရေစီးကြောင်းနှင့်ဟောကိန်းများကိုဤတွင်ဖော်ပြထားသည်။

1. nanotechnology-enhanced finishes:

က။ nanoscale အဖုံးများနှင့်ဖွဲ့စည်းတည်ဆောက်ပုံများဖွံ့ဖြိုးတိုးတက်ရေး

ခ။ တိုးတက်လာသောခြစ်ရာခံနေရခြင်း, ဆန့်ကျင်သောဂုဏ်သတ္တိများနှင့်ကိုယ်ပိုင်သန့်ရှင်းရေးစွမ်းရည်

ဂ။ spi အပြီးသတ်အဆင့်အတွက်အလားအလာများအထူးသဖြင့် nanotechnology application များအတွက်အထူးဒီဇိုင်းပြုလုပ်ထားသည်

2. ရေရှည်တည်တံ့ခိုင်မြဲသောနှင့်ဂေဓာကျဖော်ရွေမှုလုပ်ငန်းစဉ်များ -

က။ သဘာဝပတ်ဝန်းကျင်အပေါ်သက်ရောက်မှုကိုလျှော့ချအပေါ်တိုးမြှင့်တိုးမြှင့်

ခ။ ရေ -based နှင့် solvent-free finishing နည်းလမ်းများမွေးစား

ဂ။ မျက်နှာပြင်အဘို့အ Bio-based နှင့်ဆွေးမြေ့ပျက်စီးနိုင်သည့်ပစ္စည်းများရှာဖွေခြင်း

3. ဒစ်ဂျစ်တယ်မျက်နှာပြင်ပြီးစီးခြင်းနှင့်အရည်အသွေးထိန်းချုပ်မှု -

က။ မျက်နှာပြင်စစ်ဆေးခြင်းအတွက် 3D စကင်ဖတ်စစ်ဆေးမှုနှင့်အတုထောက်လှမ်းရေးကိုပေါင်းစည်းခြင်း

ခ။ iot Sensor များအပေါ်ပြီးစီးခြင်းလုပ်ငန်းစဉ်များကိုအချိန်နှင့်တပြေးညီစောင့်ကြည့်လေ့လာခြင်းနှင့်ညှိခြင်း

ဂ။ ဒီဂျစ်တယ် SPI ပြီးဆုံးခြင်းစံချိန်စံညွှန်းများနှင့် virtual ရည်ညွှန်းနမူနာများ

4. စိတ်ကြိုက်နှင့်ကိုယ်ပိုင်

က။ ထူးခွားတဲ့နှင့်စိတ်ကြိုက်မျက်နှာပြင်များအတွက်ဝယ်လိုအားတိုးပွားလာ

ခ။ သေးငယ်တဲ့သုတ်ထုတ်လုပ်မှုအတွက် 3D ပုံနှိပ်ခြင်းနှင့်လျင်မြန်စွာရှေ့ပြေးပုံစံအတွက်တိုးတက်မှု

ဂ။ စိတ်ကြိုက်ရွေးချယ်မှုများထည့်သွင်းရန် SPI finish ကိုချိန်ညှိရန်အလားအလာ

5. အလုပ်လုပ်တဲ့မျက်နှာပြင်ပြီးဆုံး

က။ antimicrobial properties သို့မဟုတ် conduction လုပ်သည့်အဖုံးများကဲ့သို့သောအပိုဆောင်းလုပ်ဆောင်မှုများနှင့်အတူအပြီးသတ်ဆောင်ရွက်ခြင်း

ခ။ Smart Sensors နှင့် Electronics ကိုမျက်နှာပြင်ပြီးဆုံးခြင်းသို့ပေါင်းစည်းခြင်း

ဂ။ စွမ်းဆောင်ရည်ဆိုင်ရာစံနှုန်းများပါ 0 င်ရန် SPI အပြီးသတ်စံချိန်စံညွှန်းများတိုးချဲ့ခြင်း

ဤဆန်းသစ်တီထွင်မှုများနှင့်ခေတ်ရေစီးကြောင်းများသည်မျက်နှာပြင်အပြီးသတ်လုပ်ငန်းကိုဆက်လက်ပုံဖော်ထားသည့်အတိုင်းဒီဇိုင်နာများ, အင်ဂျင်နီယာများနှင့်ထုတ်လုပ်သူများအနေဖြင့်၎င်းတို့၏ဓလေ့ထုံးတမ်းများနှင့်အညီလိုက်လျောညီထွေဖြစ်အောင်ပြုလုပ်ရန်မရှိမဖြစ်လိုအပ်သည်။ နည်းပညာကျွမ်းကျင်သူများနှင့် ပူးပေါင်း. စက်မှုလုပ်ငန်းကျွမ်းကျင်သူများနှင့် ပူးပေါင်း. ကုမ္ပဏီများသည်ဖောက်သည်များ၏လိုအပ်ချက်နှင့်စည်းမျဉ်းစည်းကမ်းလိုအပ်ချက်များနှင့်ကိုက်ညီသောအရည်အသွေးမြင့်မားသောဆန်းသစ်သောထုတ်ကုန်များကိုဖန်တီးရန်ဤတိုးတက်မှုများကိုလုပ်ဆောင်နိုင်သည်။

ခေျာက်နေှာင့် | SPI ပြီးဆုံးခြင်းအပေါ်သက်ရောက်မှု |

ဆက်ဆံရေး | SPI Finish မှအဆင့်အသစ်များအတွက်အလားအလာ |

ရေစဉ်မခံခြင်း | Eco-friendly finishing နည်းလမ်းများနှင့်ပစ္စည်းများမွေးစားခြင်း |

ဒစ်ဂျွဲ့ | ဒီဂျစ်တယ် SPI ပြီးဆုံးခြင်းစံချိန်စံညွှန်းများနှင့် virtual ရည်ညွှန်းနမူနာများ |

စိတ်တိုင်းကျစေသော | SPI finish ကိုစံချိန်စံညွှန်းများထဲသို့စိတ်ကြိုက်ရွေးချယ်စရာများကိုထည့်သွင်းခြင်း |

လုပ်ဆောင်နိုင်စွမ်း | စွမ်းဆောင်ရည်ဆိုင်ရာစံနှုန်းများပါ 0 င်ရန် SPI အပြီးသတ်စံချိန်စံညွှန်းများတိုးချဲ့ခြင်း |

မျက်နှာပြင်သည်တဖြည်းဖြည်းတိုးတက်ပြောင်းလဲလာသည်နှင့်အမျှ SPI finish ကိုစံသတ်မှတ်ချက်များသည်ဤထွန်းသစ်စခေတ်ရေစီးကြောင်းနှင့်နည်းပညာများကိုလိုက်လျောညီထွေဖြစ်အောင်ပြင်ဆင်မှုများနှင့်မွမ်းမံမှုများပြုလုပ်နိုင်ဖွယ်ရှိသည်။ ဤဖြစ်ပေါ်တိုးတက်မှုများ၏ရှေ့တန်းမှတည်းခိုခြင်းဖြင့်ထုတ်လုပ်သူများသည်သူတို့၏ဆေးထိုးထားသောပုံသွင်းထားသောအစိတ်အပိုင်းများကိုအရည်အသွေး, စွမ်းဆောင်ရည်နှင့်ဆန်းသစ်တီထွင်မှုအမြင့်ဆုံးစံနှုန်းများနှင့်ကိုက်ညီစေရန်သေချာစေနိုင်သည်။

ကောက်ချက်

ဒီပြည့်စုံတဲ့လမ်းညွှန်တစ်လျှောက်မှာထိုးသွင်းတဲ့ပုံသွင်းခြင်းမှာ SPI ပြီးဆုံးချိန်ကိုလေ့လာပြီးပါတယ်။ သင်၏လျှောက်လွှာအတွက်မှန်ကန်သော finish ကိုရွေးချယ်ရန်အဆင့် 12 ခုကိုနားလည်ရန် SPI finish ကိုကျွမ်းကျင်မှုမြင့်မားခြင်း, အမြင်အာရုံဆွဲဆောင်ခြင်း,

SPI ကိုသင်၏ဆေးထိုးပုံသွင်းခြင်းစီမံကိန်းများထဲသို့အောင်မြင်စွာပေါင်းစည်းရန်အောက်ပါတို့ကိုသုံးသပ်ကြည့်ပါ။

1. သင်၏လျှောက်လွှာအတွက်အသင့်တော်ဆုံး finish ကိုရွေးချယ်ရန်ကျွမ်းကျင်သူများနှင့်ပူးပေါင်းပါ

2. သင်၏ SPI finish လိုအပ်ချက်များကိုသင်၏ထုတ်လုပ်မှုမိတ်ဖက်များသို့ရှင်းလင်းစွာဆက်သွယ်ပါ

3. SPI finish ကိုကဒ်ပြားများနှင့်တိကျသောနှိုင်းယှဉ်မှုများနှင့်အရည်အသွေးထိန်းချုပ်မှုများအတွက်လိုလားသည်

4. မျက်နှာပြင်အရထွန်းသစ်စခေတ်ရေစီးကြောင်းနှင့်နည်းပညာများနှင့်ပတ်သက်သောအကြောင်းကြားပါ

ဤလုပ်ဆောင်မှုအဆင့်များကိုလိုက်နာခြင်းနှင့်အသင်း MFG ကဲ့သို့သောအတွေ့အကြုံရှိသောပညာရှင်များနှင့်ပူးပေါင်းပြီး SPI MFG ကဲ့သို့သောအတွေ့အကြုံရှိသည့်ကျွမ်းကျင်ပညာရှင်များနှင့် ပူးပေါင်း. သင်၏ဆေးထိုးခြင်းမှိုများပေါ်လွင်ခြင်းတွင်ထူးခြားသောရလဒ်များရရှိနိုင်ပါသည်။

မကြာခဏမေးလေ့ရှိသောမေးခွန်းများ

Q: အသုံးအများဆုံး SPI finish ကိုတန်းကဘာလဲ။

A: Clies finish finish studes များသည် Semi-Glossy အသွင်အပြင်ကိုတောက်ပနေသော A-2, A-3, B-2 နှင့် B-3 ဖြစ်သည်။

မေး ။

ဖြေ။ ။ ပလပ်စတစ်ပစ္စည်းအားလုံးဟာတောက်ပတဲ့အဆုံးပြည့်စုံအောင်လုပ်ဖို့အတွက်မသင့်တော်ဘူး။ လမ်းညွှန်အတွက်ပုဒ်မ 3.2 အတွက်ပစ္စည်းလိုက်ဖက်သည့်ဇယားကိုရည်ညွှန်းသည်။

မေး။ SPI ပြီးအောင်လုပ်ခြင်းသည်ဆေးထိုးခြင်း၏ကုန်ကျစရိတ်ကိုမည်သို့အကျိုးသက်ရောက်သနည်း။

A: အဆင့်မြင့် SPI ပြီးဆုံးသည် (ဥပမာ - အေ - 1, 2, 2) သည်ယေဘုယျအားဖြင့်လိုအပ်သောအပြောင်းအလဲအတွက်ကိရိယာနှင့်ထုတ်လုပ်မှုကုန်ကျစရိတ်များကိုယေဘုယျအားဖြင့်တိုးပွားစေသည်။

မေး ။

A: ဟုတ်ကဲ့, မတူကွဲပြားသောမျက်နှာပြင်များသို့မဟုတ်တူညီသောဆေးထိုးခြင်း၏အသွင်အပြင်အမျိုးမျိုးအတွက်မတူညီသော spi ပြီးဆုံးနိုင်သည်။

မေး။ SPI A နှင့် SPI d finish များအကြားအဓိကကွဲပြားခြားနားမှုများကဘာလဲ။

A: SPI ပြီးဆုံးခြင်းသည်တောက်ပပြီးချောချောမွေ့မွေ့ဖြစ်စေသည်။ သူတို့ကမတူညီတဲ့ရည်ရွယ်ချက်များနှင့်လိုအပ်ချက်များကိုထမ်းရွက်။

မေး။ SPI ပြီးဆုံးသွားနိုင်သလား။

A: ထုတ်လုပ်သူ၏လိုအပ်ချက်နှင့်စွမ်းဆောင်နိုင်မှုအပေါ် မူတည်. SPI ကိုစိတ်ကြိုက်ပြုလုပ်နိုင်သည်။

မေး။ ။ ငါ့ထုတ်ကုန်အတွက်တောက်ပနေတဲ့တောက်ပမှုနဲ့ Matte အပြီးသတ်အပြီးမှာဘယ်လိုဆုံးဖြတ်ရမလဲ။

ဖြေ။ ။ လိုချင်သောဗေဒ, လုပ်ဆောင်နိုင်စွမ်းနှင့်အဆုံးသတ်ခြင်းကိုကြည့်ပါ။ လျှောက်လွှာ - တိကျသောအကြံပြုချက်များအတွက်ပုဒ်မ 3.3 ကိုကိုးကားပါ။

မေး။ ။ SPI အမျိုးမျိုးတို့အကြားပုံမှန်ကုန်ကျစရိတ်ကွဲပြားခြားနားမှုတွေကဘာတွေလဲ။

A: SPI ပြီးအကြားကုန်ကျစရိတ်ကွဲပြားခြားနားမှုများသည်ပစ္စည်း, တစ်စိတ်တစ်ပိုင်းဂျီသွမေတြီနှင့်ထုတ်လုပ်မှုပမာဏကဲ့သို့သောအချက်များပေါ်တွင်မူတည်သည်။ ယေဘုယျအားဖြင့်အဆင့်မြင့်ပြီးဆုံးခြင်း (ဥပမာ - A-1) သည်အဆင့်နိမ့်ပြီးဆုံးသောအဆုံးထက်စျေးကြီးသည် (ဥပမာ - D-3) ။

မေး ။

A: SPI ကိုသုံးရန်လိုအပ်သောအချိန်သည်မှိုနှင့်ပုံသဏ် of ာန်နှင့်တိကျသောပြီးဆုံးမှုဖြစ်စဉ်ပေါ် မူတည်. ကွဲပြားသည်။ ဒါဟာနာရီအနည်းငယ်မှရက်ပေါင်းများစွာအထိနိုင်ပါတယ်။