射出成形は、 優れた表面仕上げを備えた高品質のプラスチック部品を生産する多用途の製造プロセスです。成形部品の表面仕上げは、その美学、機能性、および消費者の認識において重要な役割を果たします。望ましい表面仕上げを達成するには、利用可能なさまざまな基準と技術を完全に理解する必要があります。

Society of the Plastics Industry(SPI)は、プラスチック業界の金型仕上げを標準化するための一連のガイドラインを確立しています。これらのSPIガイドラインは、1960年代の導入以来広く採用されており、デザイナー、エンジニア、メーカーが表面仕上げ要件を効果的に伝えるために共通言語を提供しています。

SPI表面仕上げ標準

SPI仕上げとは何ですか?

SPI金型仕上げまたはSPI表面仕上げとも呼ばれるSPI仕上げは、Plastics Industry Society(SPI)によって設定された標準化された表面仕上げガイドラインを指します。これらのガイドラインは、射出成形プラスチック部品の表面外観とテクスチャーを説明するための普遍的な言語を提供します。

SPI仕上げ基準は、いくつかの理由で射出成形において重要です。

l 異なるカビやメーカーにわたって一貫した表面品質を確保する

Lは 、デザイナー、エンジニア、ツールメーカー間の明確なコミュニケーションを促進します

l デザイナーがアプリケーションに最も適切な仕上げを選択できるようにする

l 最終製品の美学と機能を最適化する

SPI仕上げ標準は、4つの主要なカテゴリに分割され、それぞれ3つのサブカテゴリがあります。

カテゴリ | サブカテゴリ | 説明 |

A.光沢 | A-1、A-2、A-3 | 最も滑らかで光沢のある仕上げ |

B.半光沢 | B-1、B-2、B-3 | 光沢の中間レベル |

C.マット | C-1、C-2、C-3 | 光沢のない拡散仕上げ |

D.テクスチャー | D-1、D-2、D-3 | ラフでパターン化された仕上げ |

各サブカテゴリは、マイクロメートル(μm)で測定された特定の表面粗さ範囲と、対応する仕上げ方法によってさらに定義されます。

これらの標準化されたカテゴリを順守することにより、製造業者は射出成形部品が指定された表面仕上げ要件を満たし、高品質で視覚的に魅力的な、機能的に最適化された製品を確実に満たすことができます。

SPI仕上げの12グレード

SPIフィニッシュ標準は、光沢(a)、半光沢(b)、マット(c)、およびテクスチャー(d)の4つの主要なカテゴリに編成された12個の異なるグレードで構成されています。各カテゴリは、数字1、2、および3で示される3つのサブカテゴリで構成されています。

4つの主要なカテゴリとその特性は次のとおりです。

1. 光沢(a) :ダイヤモンドバフを使用して達成された最も滑らかで最も光沢のある仕上げ。

2. セミグロッシー(B) :グリットペーパー研磨によって得られた光沢の中間レベル。

3. Matte(C) :石研磨を使用して作成された、光沢のない拡散仕上げ。

4. テクスチャ(D) :さまざまなメディアでのドライブラストによって生成される、ラフでパターン化された仕上げ。

12のSPI仕上げグレードの詳細な内訳と、その仕上げ方法と典型的な表面粗さの範囲があります。

SPIグレード | 仕上げ(タイプ) | 仕上げ方法 | 表面粗さ(RA)範囲(μm) |

A-1 | 超高光沢 | グレード#3、6000グリットダイヤモンドバフ | 0.012-0.025 |

A-2 | 高光沢 | グレード#6、3000グリットダイヤモンドバフ | 0.025-0.05 |

A-3 | 通常の光沢 | グレード#15、1200グリットダイヤモンドバフ | 0.05-0.10 |

B-1 | 細かい半光沢 | 600グリットペーパー | 0.05-0.10 |

B-2 | 中程度のセミグロッシー | 400グリットペーパー | 0.10-0.15 |

B-3 | 通常の半光沢 | 320グリットペーパー | 0.28-0.32 |

C-1 | ファインマット | 600グリットストーン | 0.35-0.40 |

C-2 | ミディアムマット | 400グリットストーン | 0.45-0.55 |

C-3 | 通常のマット | 320グリットストーン | 0.63-0.70 |

D-1 | サテンのテクスチャー | ドライブラストガラスビーズ#11 | 0.80-1.00 |

D-2 | 鈍いテクスチャー | ドライブラスト#240酸化物 | 1.00-2.80 |

D-3 | 粗いテクスチャー | ドライブラスト#24酸化物 | 3.20-18.0 |

チャートに示すように、各SPIグレードは、特定の仕上げ型、仕上げ方法、および表面粗さ範囲に対応しています。たとえば、A-1フィニッシュは超高光沢に分類され、グレード#3、6000グリットダイヤモンドバフを使用して達成され、0.012〜0.025μmの表面粗さが生じます。一方、D-3仕上げは、#24酸化物で乾燥した爆破によって得られる粗いテクスチャーとして分類され、3.20〜18.0μmのRA範囲のはるかに粗い表面につながります。

適切なSPIグレードを指定することにより、設計者とエンジニアは、射出成形部品が望ましい表面仕上げ要件を満たし、最終製品の美学、機能、および品質を最適化できるようにします。

他の表面仕上げ標準との比較

SPI仕上げは、射出成形表面仕上げの最も広く認識されている標準ですが、VDI 3400、MT(MoldTech)、YS(Yick Sang)など、他の業界標準が存在します。 SPI仕上げをこれらの代替案と比較しましょう。

1. VDI 3400 :

a。 VDI 3400は、外観ではなく表面の粗さに焦点を当てたドイツの標準です。

b。 VDI 0(最も滑らかな)からVDI 45(最も粗い)に及ぶ45のグレードで構成されています。

c。 VDI 3400は、以下の表に示すように、SPI仕上げグレードとほぼ相関があります。

SPI仕上げ | VDI 3400 |

A-1からA-3 | VDI 0からVDI 15 |

B-1からB-3 | VDI 16からVDI 24 |

C-1からC-3 | VDI 25からVDI 30 |

D-1からD-3 | VDI 31からVDI 45 |

2. MT(MoldTech) :

a。 MTは、MoldTechが開発した標準であり、Mold Texturingを専門とするスペインの会社です。

b。 マウント0(スムーズ)から10マウント(最も粗い)までの11のグレードで構成されています。

c。 MTグレードは、表面の粗さではなく特定のテクスチャに焦点を当てているため、SPI仕上げグレードに直接匹敵するものではありません。

3. YS(Yick Sang) :

a。 YSは、特に中国と香港では、一部のアジアメーカーが使用する標準です。

b。 YS 1(最もスムーズ)からYS 12(最も粗い)までの12グレードで構成されています。

c。 YSグレードはSPIフィニッシュグレードとほぼ同等であり、YS 1-4はSPI A-1からA-3、YS 5-8にSPI B-1からB-3、YS 9-12にSPI C-1からD-3に相当します。

これらの代替基準の存在にもかかわらず、SPI仕上げは、世界中で射出成形表面仕上げのために最も広く使用され、認識されている標準のままです。 SPI仕上げを使用することの重要な利点は次のとおりです。

l 世界中のデザイナー、エンジニア、メーカーの間で幅広い受け入れと親しみやすさ

l 外観と粗さの両方に基づいて、表面仕上げの明確で簡潔な分類

通信の容易 さと表面仕上げ要件の仕様

l 幅広い射出成形材料と用途との互換性

l SPIフィニッシュカードやガイドなど、利用可能な広範なリソースと参照資料

SPIフィニッシュ標準を採用することにより、企業は、射出成形部品の一貫した高品質の表面仕上げを確保しながら、世界中のサプライヤーやパートナーとの効果的なコミュニケーションとコラボレーションを促進できます。

適切なSPI仕上げを選択します

SPI仕上げを選択する際に考慮すべき要因

射出成形部品のSPI仕上げを選択するときは、可能な限り最良の結果を確保するために、いくつかの重要な要因を考慮する必要があります。これらの要因には、美学、機能、材料の互換性、コストへの影響が含まれます。

1. 美学:

a。 最終製品の望ましい視覚的外観は、SPI仕上げを選択する上で重要な要素です。

b。 光沢のある仕上げ(A-1からA-3)は、パーツの外観を高める滑らかで光沢のある表面を提供し、美学が最優先事項であるアプリケーションに最適です。

c。 マット仕上げ(C-1からC-3)は、表面の欠陥を隠し、指紋または汚れの可視性を低下させるのに役立つ非反射的で拡散した外観を提供します。

2. 機能:

a。 射出成形部の使用と機能は、SPI仕上げの選択に大きく影響するはずです。

b。 テクスチャ仕上げ(D-1からD-3)は、グリップとスリップ抵抗の増加を提供するため、ハンドヘルドデバイスや自動車コンポーネントなど、取り扱いやユーザーのやり取りが不可欠なアプリケーションに適しています。

c。 滑らかな仕上げ(A-1からB-3)は、きれいで洗練された外観を必要とする部品や、塗装後の塗装またはラベル付けされた部品に適しています。

3. 材料の互換性:

a。 選択した材料と目的のSPI仕上げの間の互換性を慎重に考慮する必要があります。

b。 ポリプロピレン(PP)や熱可塑性エラストマー(TPE)などの一部の材料は、固有の材料特性のために高光沢仕上げを達成するのに適していない場合があります。

c。 選択した材料で選択したSPI仕上げを正常に達成できるように、材料サプライヤーの推奨事項または実施テストに相談してください。

4. コストへの影響:

a。 SPI仕上げの選択は、射出成形部品の全体的なコストに大きな影響を与える可能性があります。

b。 A-1やA-2などの高級仕上げには、より広範な研磨と処理が必要であり、ツールと生産コストを増加させる可能性があります。

c。 C-3やD-3などの低グレードの仕上げは、表面の外観がそれほど重要でないアプリケーションで費用対効果が高い場合があります。

d。 目的の表面仕上げと関連するコストのバランスを検討して、プロジェクトに最適なSPI仕上げを決定します。

これらの各要因と最終製品への影響を慎重に分析することにより、デザイナーとエンジニアはSPI仕上げを選択する際に情報に基づいた決定を下すことができます。この全体的なアプローチにより、射出成形部品は、選択した材料との互換性を維持しながら、必要な審美的、機能的、経済的基準を満たすことが保証されます。

SPI仕上げと材料の互換性

射出成形部品で目的のSPI仕上げを達成するには、適切な材料を選択することが重要です。材料と選択した仕上げの間の互換性は、製品の最終的な外観、機能、品質に大きな影響を与える可能性があります。考慮すべき重要なポイントがいくつかあります。

1. 材料特性:

a。 各プラスチック材料には、特定のSPI仕上げを達成する能力に影響を与える独自の特性があります。

b。 たとえば、収縮率が高くなっているか、流れが低い材料は、光沢のある仕上げに磨きをかける方が難しい場合があります。

2. 追加効果:

a。 着色剤、フィラー、補強材などの添加物の存在は、特定のSPI仕上げとの材料の互換性に影響を与える可能性があります。

b。 一部の添加物は、表面の粗さを増加させるか、材料の洗練された能力を低下させる可能性があります。

3. カビの設計と処理:

a。 ゲートの位置、壁の厚さ、冷却速度などの金型の設計と処理のパラメーターは、材料の流れや表面の外観に影響を与える可能性があります。

b。 適切な金型の設計とプロセスの最適化は、目的のSPI仕上げを一貫して達成するのに役立ちます。

材料の選択をガイドするのに役立つには、一般的なプラスチックと各SPIグレードの適合性については、この互換性チャートを参照してください。

材料 | A-1 | A-2 | A-3 | B-1 | B-2 | B-3 | C-1 | C-2 | C-3 | D-1 | D-2 | D-3 |

腹筋 | ○ | ○ | ● | ● | ● | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ● |

pp | ✕ | △ | △ | ● | ● | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ |

詩 | △ | △ | ● | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ● |

HDPE | ✕ | △ | △ | ● | ● | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ |

ナイロン | △ | △ | ● | ● | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ● |

PC | △ | ● | ◎ | ● | ● | △ | △ | ✕ | ✕ | ◎ | ✕ | ✕ |

TPU | ✕ | ✕ | ✕ | ✕ | △ | △ | ● | ● | ● | ◎ | ◎ | ● |

アクリル | ◎ | ◎ | ◎ | ● | ● | ● | ● | ● | ● | △ | △ | △ |

伝説:

L ◎:優れた互換性

L ●:適切な互換性

L △:平均互換性

L ○:平均以下の互換性

L✕ :お勧めしません

最適な材料フィニッシュの組み合わせを選択するためのベストプラクティス:

1. 材料サプライヤーおよび射出成形の専門家に相談して、特定のアプリケーションと要件に基づいて推奨事項を入手してください。

2. 選択した材料とSPI仕上げを使用してプロトタイプテストを実施して、目的の外観とパフォーマンスを検証します。

3. 材料を選択して仕上げを選択するときは、最終用途の環境と、塗装やコーティングなどの後処理要件を考えてください。

4. 希望するSPI仕上げのバランスと、費用対効果の高い信頼できる生産プロセスを確保するために、材料のコスト、可用性、および処理可能性のバランスを取ります。

材料とSPIの仕上げの間の互換性を理解することにより、デザイナーとエンジニアは、射出成形部品の外観、機能、および品質を最適化する情報に基づいた決定を下すことができます。

アプリケーション固有の推奨事項

射出成形部品の適切なSPI仕上げを選択することは、意図したアプリケーションと、外観、機能、ユーザーの相互作用の特定の要件に大きく依存します。一般的なアプリケーションの推奨事項は次のとおりです。

1. 光沢のある仕上げ(A-1からA-3) :

a。 高品質で洗練された外観を必要とするアプリケーションに適しています

b。 レンズ、ライトカバー、鏡などの光学要件を持つ部品に最適

c。 ディスプレイケースや保護カバーなど、透明または透明なコンポーネントに最適な選択肢

d。 例:自動車照明、化粧品包装、および家電ディスプレイ

2. 半光沢のある仕上げ(B-1からB-3) :

a。 美学と機能のバランスを必要とするアプリケーションに適しています

b。 中程度のレベルの輝きから恩恵を受ける消費者製品、ハウジング、エンクロージャーに最適

c。 塗装または覆われた後にコーティングされる部品に適しています

d。 例:家電製品、電子機器ハウジング、医療機器のエンクロージャー

3. マット仕上げ(C-1からC-3) :

a。 反射性の低い光沢のある外観が望まれているアプリケーションに適しています

b。 指紋や汚れの外観を最小限に抑えるため、頻繁に触れるハンドヘルドデバイスや製品に最適

c。 微妙で控えめな外観を必要とする産業コンポーネントまたは部品に適しています

d。 例:電動工具、リモートコントロール、自動車用インテリアコンポーネント

4. テクスチャ仕上げ(D-1からD-3) :

a。 グリップまたはスリップ抵抗を強化する必要があるアプリケーションに適しています

b。 ハンドル、ノブ、スイッチなど、頻繁に処理または操作される部品に最適

c。 ステアリングホイールやギアシフターなど、スリップ以外の表面を必要とする自動車コンポーネントに適しています

d。 例:キッチン用品、ハンドツール、スポーツ用具

アプリケーションのSPI仕上げを選択するときは、以下を検討してください。

l 製品の視覚的な魅力と知覚された品質

l ユーザーの対話と取り扱いのレベルが必要です

l グリップまたはスリップ抵抗の強化の必要性

l 塗装やアセンブリなどの成長後のプロセスとの互換性

l 材料の選択と選択した仕上げへの適合性

応用 | 推奨されるSPI仕上げ |

光学コンポーネント | A-1、A-2 |

家電 | A-2、A-3、B-1 |

家電製品 | B-2、B-3、C-1 |

ハンドヘルドデバイス | C-2、C-3 |

産業コンポーネント | C-3、D-1 |

自動車インテリア | C-3、D-1、D-2 |

ハンドルとノブ | D-2、D-3 |

これらのアプリケーション固有の推奨事項を検討し、製品の独自の要件を評価することにより、美学、機能、および費用対効果のバランスをとる最も適切なSPI仕上げを選択できます。

完璧なSPI仕上げを達成します

最良の結果を得るための射出成形技術

目的のSPI仕上げを一貫して実現するには、射出成形技術を最適化することが不可欠です。さまざまなSPI仕上げの有効性を高めるためのいくつかの技術的なヒントを以下に示します。

1. カビのデザイン:

a。 エアトラップや燃焼マークを避けるために適切な通気口を確保し、表面仕上げに影響を与える可能性があります

b。 ゲートの位置とサイズを最適化して、フローラインを最小限に抑え、表面の外観を改善します

c。 均一な壁の厚さを使用して、一貫した冷却を確保し、表面欠陥を減らす

2. 材料の選択:

a。 表面の欠陥を最小限に抑えるために、優れたフロー特性と低収縮を備えた材料を選択してください

b。 表面の品質を改善するために、潤滑剤や放出剤などの添加物の使用を検討してください

c。 材料が目的のSPI仕上げと互換性があることを確認します(セクション3.2の互換性チャートを参照)

3. パラメーターの処理:

a。 噴射速度、圧力、温度を最適化して、適切な充填を確保し、表面欠陥を最小限に抑える

b。 一貫したカビの温度を維持して、均一な冷却を確保し、反りを減らす

c。 シンクマークを最小限に抑え、表面の一貫性を改善するために、保持圧力と時間を調整します

さまざまなSPI仕上げの達成に関する段階的なガイド:

SPI仕上げ | テクニック | ツール |

A-1からA-3 | - ダイヤモンドバフ - 高速研磨 - 超音波クリーニング | - ダイヤモンド化合物 - 高速ポリッシャー - 超音波クリーナー |

B-1からB-3 | - グリットペーパー研磨 - ドライサンディング - ウェットサンディング | - 研磨紙(600、400、320グリット) - 軌道サンダー - サンディングブロック |

C-1からC-3 | - 石研磨 - ビーズブラスト - 蒸気磨き | - 研磨石(600、400、320グリット) - ビーズブラスト機器 - 蒸気ホーニングマシン |

D-1からD-3 | - ドライブラスト - エッチング - テクスチャリングインサート | - 爆破媒体(ガラスビーズ、酸化アルミニウム) - エッチング化学物質 - テクスチャー付き金型インサート |

DFMの原則をSPI標準と統合します

製造可能性の設計(DFM)原則は、製品開発プロセスの早い段階で組み込まれて、希望のSPI仕上げを費用効果的かつ一貫して達成できるようにする必要があります。 DFMをSPIフィニッシュ選択と統合する方法は次のとおりです。

1. 早期コラボレーション:

a。 設計プロセスの早い段階で射出成形の専門家とメーカーを巻き込む

b。 SPIの仕上げ要件とパーツの設計と成形性への影響について話し合う

c。 選択した仕上げに関連する潜在的な課題と制限を特定する

2. 設計最適化:

a。 パーツジオメトリを簡素化して成形性を向上させ、表面欠陥を減らす

b。 表面仕上げに影響を与える可能性のある鋭い角、アンダーカット、薄い壁を避けてください

c。 部分排出を促進し、表面損傷を防ぐためにドラフト角を組み込みます

3. プロトタイピングとテスト:

a。 設計と処理可能性を検証するために、目的のSPI仕上げでプロトタイプの金型を生成します

b。 表面の品質、一貫性、耐久性を評価するために、徹底的なテストを実施する

c。 プロトタイピングの結果に基づいて、設計とプロセスのパラメーターを反復

初期のDFMレビューと相談の利点:

l 設計プロセスの早い段階でSPI仕上げに関連する潜在的な問題を特定して対処する

l 成形性と表面の品質を改善するために部品設計を最適化する

l コストのかかる設計の変更と生産の遅延のリスクを減らす

l 選択したSPI仕上げを一貫して費用効果的に達成できることを確認してください

デザインでSPI仕上げを指定します

一貫した結果とメーカーとの明確なコミュニケーションを確保するには、設計ドキュメントで目的のSPI仕上げを適切に指定することが重要です。ここにいくつかのベストプラクティスがあります:

1. SPIフィニッシュコールアウトを含める:

a。 描画または3Dモデルで、目的のSPI仕上げグレード(A-1、B-2、C-3)を明確に示します

b。 異なる仕上げが必要な場合は、各表面または機能のSPI仕上げ要件を指定します

2. 参照サンプルを提供します:

a。 目的の表面仕上げを表す物理サンプルまたはSPI仕上げカードを供給する

b。 サンプルに正確にラベル付けされ、指定されたSPIグレードと一致することを確認してください

3. 要件を明確に伝えます:

a。 共通の理解を確実にするために、SPIの仕上げ要件についてメーカーと話し合う

b。 意図したアプリケーション、パフォーマンス要件、および後処理ニーズに関する詳細情報を提供する

c。 表面仕上げの品質と一貫性のための明確な受け入れ基準を確立する

4. 監視と確認:

a。 生産中に表面仕上げ品質を定期的に検査し、測定します

b。 表面粗さゲージや光学コンパレータなどの標準化された測定技術を使用します

c。 一貫性を維持するために、指定されたSPI仕上げからの逸脱に対処する

これらのベストプラクティスに従い、SPI仕上げ要件を効果的に伝えることにより、射出成形部品が一貫して希望の表面仕上げ基準を満たし、高品質で視覚的に魅力的で、機能的に最適化された製品につながるようにします。

SPI仕上げツールとリソース

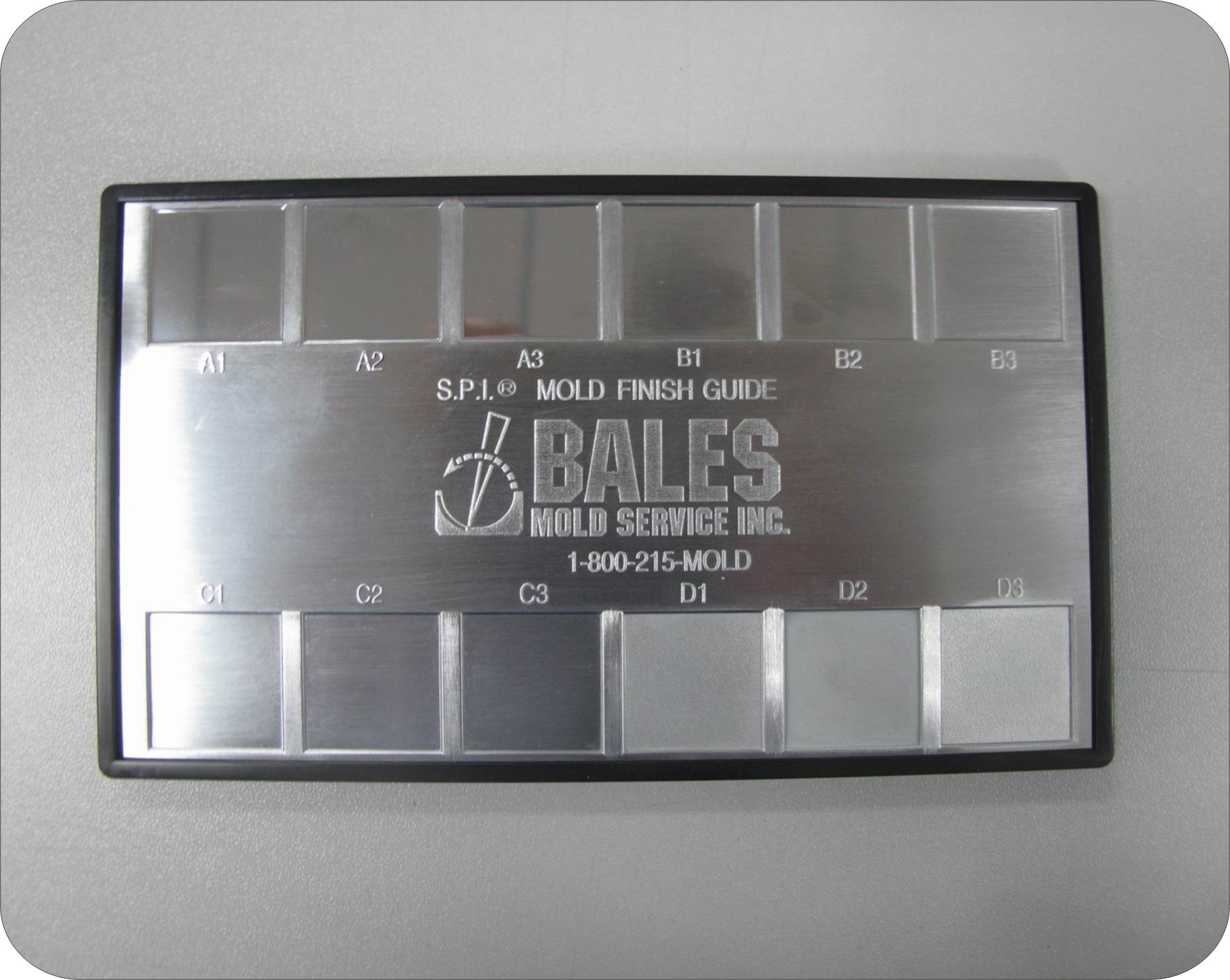

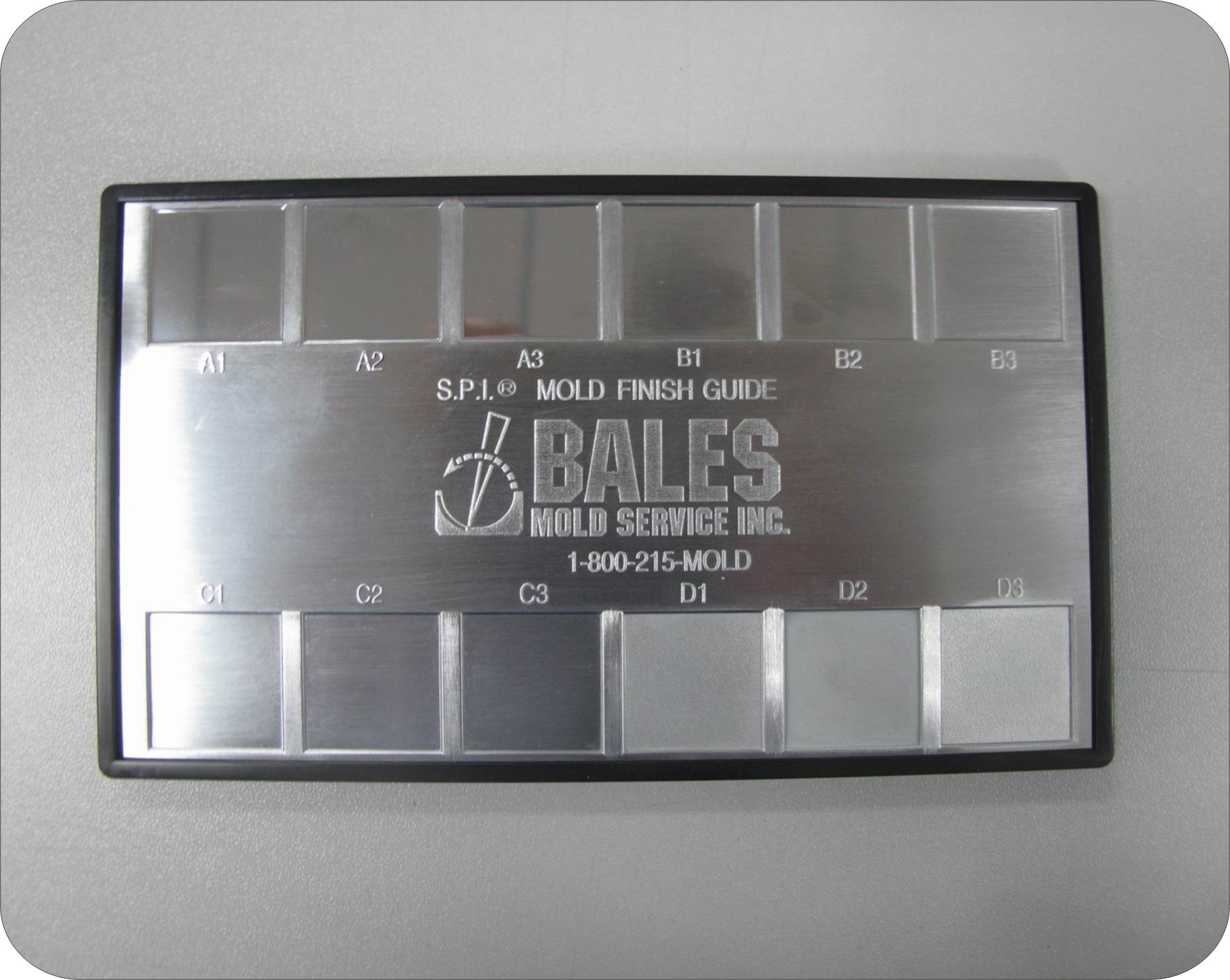

SPIフィニッシュカードとプラーク

SPIフィニッシュカードとプラークは、射出成形プラスチックを使用して作業するデザイナー、エンジニア、メーカーにとって不可欠な参照ツールです。これらの物理サンプルは、異なるSPI仕上げグレードの具体的な表現を提供し、ユーザーが表面の外観とテクスチャを視覚的かつ触覚的に評価できるようにします。

SPIフィニッシュカードとプラークを使用することの利点:

1. コミュニケーションの改善:

a。 表面仕上げ要件を議論するための一般的な基準点を提供する

b。 言葉による説明のあいまいさと誤解を排除します

c。 デザイナー、メーカー、クライアント間の明確な理解を促進します

2. 正確な比較:

a。 さまざまなSPI仕上げグレードの並んで比較できるようにします

b。 特定のアプリケーションに最適な仕上げを選択するのに役立ちます

c。 表面仕上げの正確な一致を製品要件に有効にします

3. 品質管理:

a。 射出成形部品の品質を評価するためのベンチマークとして機能する

b。 表面仕上げの一貫性を調べるための視覚的で触覚的な基準を提供する

c。 目的の仕上げからの逸脱を特定して対処するのに役立ちます

SPIフィニッシュカードとプラークのプロバイダー:

1. プラスチック産業協会:

a。 Society of the Plastics Industry(SPI) - 現在はPlastics Industry Association(Plastics)として知られています

b。 アメリカの試験材料協会(ASTM)

c。 国際標準化機関(ISO)

2. 射出成形サービスプロバイダー:

a。 チームMFG

b。 Protolabs

c。 fictiv

d。 Icomold

e。 Xometry

3. カビの磨きとテクスチャリング会社:

a。 Boride Engineered研磨剤

b。 金型テック

c。 オールトラテクスチャー表面

SPIの仕上げカードまたはプラークを注文するには、プロバイダーに直接連絡するか、利用可能なオプション、価格設定、注文プロセスの詳細については、Webサイトにアクセスしてください。

ケーススタディ:SPI仕上げの成功したアプリケーション

医療機器の住宅

L 製品:ハンドヘルド医療機器の住宅

l 材料:ABS(アクリロニトリルブタジエンスチレン)

L SPI仕上げ:C-1(ファインマット)

l 理論的根拠:C-1仕上げは、グリップを強化し、デバイスの衛生を改善する非反射性指紋耐性表面を提供します。マットな外観は、プロフェッショナルで高品質の外観にも貢献しています。

Lの 教訓:C-1仕上げは、射出成形パラメーターを最適化し、高品質の医療グレードのABS材料を使用することにより、一貫して達成されました。適切な金型のメンテナンスと定期的な仕上げ検査は、均一な表面の品質を確保するために重要でした。

自動車インテリアトリム

L 製品:高級車用の装飾的なインテリアトリム

L 材料:PC/ABS(ポリカーボネート/アクリロニトリルブタジエンスチレンブレンド)

L SPI仕上げ:A-2(高光沢)

l 理論的根拠:A-2仕上げは、車両のプレミアムインテリアデザインを補完する豪華で高光沢の外観を作成します。滑らかな表面はまた、簡単な掃除を促進し、時間の経過とともにその美的魅力を維持します。

Lの 教訓:A-2仕上げを達成するには、カビの温度、噴射速度、冷却時間など、射出成形プロセスを厳密に制御する必要がありました。高光沢の紫外線PC/ABS材料を使用することで、長期にわたる表面の品質と色の安定性が確保されました。

家電エンクロージャー

L 製品:スマートフォンの保護ケース

L 材料:TPU(熱可塑性ポリウレタン)

L SPI仕上げ:D-2(鈍いテクスチャー)

l 理論的根拠:D-2仕上げは、グリップを強化し、ユーザーの手から携帯電話が滑るのを防ぐ、滑り止めのテクスチャの表面を提供します。鈍い外観は、マイナーな傷を隠し、時間の経過とともに着用するのにも役立ちます。

L レッスンの学習:D-2仕上げは、カビの表面に化学エッチングやレーザーテクスチャリングなどの特殊なテクスチャリングプロセスを使用することで正常に達成されました。 TPU材料グレードの適切な選択により、良好なフロープロパティと、目的のテクスチャの正確な複製が保証されました。

これらのケーススタディは、さまざまな業界でさまざまなSPI仕上げの適用が成功し、製品の要件、材料特性、製造プロセスに基づいて適切な仕上げを選択することの重要性を強調しています。これらの例から学び、プロジェクトの特定のニーズを検討することにより、射出成形部品のSPI仕上げを指定するときに、情報に基づいた決定を下すことができます。

高度な考慮事項と将来の傾向

ハイエンドアプリケーションでSPI仕上げ

SPIの仕上げは、航空宇宙や医療機器などのハイエンドアプリケーションで重要な役割を果たし、表面の品質と一貫性が最も重要です。これらの業界では、適切なSPI仕上げが製品のパフォーマンス、安全性、規制のコンプライアンスに大きな影響を与える可能性があります。

1. 航空宇宙アプリケーション:燃料システムコンポーネント

a。 キャビンの内部部品

b。 構造コンポーネント

ケーススタディ:燃料システムコンポーネントに特化した航空宇宙メーカーは、重要な部品でA-2フィニッシュを使用すると、燃料流量効率が改善され、汚染のリスクが低下することがわかりました。高光沢、滑らかな表面は、流体の乱流を最小限に抑え、簡単な清掃と検査を促進しました。

2. 医療機器アプリケーション:埋め込み型デバイス

a。 手術器具

b。 診断機器

ケーススタディ:医療機器会社は、C-1マット仕上げを使用して、新しい手術器具を開発しました。非反射面は、処置中にまぶしさを減らし、外科医の視界を向上させました。仕上げにより、傷や腐食に対する器具の抵抗が改善され、長期的な耐久性が確保され、手付かずの外観が維持されました。

航空宇宙と医療機器の両方のアプリケーションの両方で、適切なSPI仕上げの選択には、テスト、検証、およびドキュメントの厳密なプロセスが含まれます。メーカーは、材料サプライヤー、フィニッシュの専門家、規制機関と緊密に連携して、選択した仕上げがすべてのパフォーマンスと安全の要件を満たすことを確認する必要があります。

表面仕上げの革新と将来の傾向

テクノロジーの進歩と業界の需要が進化するにつれて、SPI仕上げを含む表面仕上げ基準は、大きな変化と革新を経験する可能性があります。表面仕上げの将来のためのいくつかの新たな傾向と予測を次に示します。

1. ナノテクノロジー強化仕上げ:

a。 ナノスケールコーティングとテクスチャの開発

b。 スクラッチ抵抗、防止特性、およびセルフクリーニング機能の改善

c。 ナノテクノロジーアプリケーション向けに特別に設計された新しいSPI仕上げグレードの可能性

2. 持続可能で環境に優しい仕上げプロセス:

a。 環境への影響の低減に重点が置かれています

b。 水ベースおよび溶媒なしの仕上げ方法の採用

c。 表面仕上げのためのバイオベースおよび生分解性材料の探索

3. デジタル表面仕上げと品質管理:

a。 表面検査のための3Dスキャンと人工知能の統合

b。 IoTセンサーを使用したリアルタイムの監視と仕上げプロセスの調整

c。 デジタルSPIフィニッシュ標準と仮想リファレンスサンプルの開発

4. カスタマイズとパーソナライズ:

a。 ユニークでカスタマイズされた表面仕上げに対する需要の高まり

b。 小バッチ生産のための3D印刷と迅速なプロトタイピングの進歩

c。 カスタマイズオプションを組み込むためのSPIフィニッシュ標準の可能性

5. 機能的な表面仕上げ:

a。 抗菌特性や導電性コーティングなどの追加の機能を備えた仕上げの開発

b。 スマートセンサーと電子機器の表面仕上げへの統合

c。 機能パフォーマンス基準を含むためのSPI仕上げ標準の拡張

これらの革新と傾向が地表仕上げ業界を形成し続けているため、デザイナー、エンジニア、メーカーが情報を維持し、それに応じて実践を適応させることが不可欠です。新しいテクノロジーを採用し、業界の専門家と協力することにより、企業はこれらの進歩を活用して、進化する顧客のニーズと規制要件を満たす高品質で革新的な製品を作成できます。

傾向 | SPI仕上げへの影響 |

ナノテクノロジー | ナノスケールアプリケーションに合わせた新しいSPI仕上げグレードの可能性 |

持続可能性 | 環境にやさしい仕上げ方法と材料の採用 |

デジタル化 | デジタルSPIフィニッシュ標準と仮想リファレンスサンプルの開発 |

カスタマイズ | カスタマイズオプションをSPIフィニッシュ標準に組み込む |

機能 | 機能パフォーマンス基準を含むためのSPI仕上げ標準の拡張 |

表面仕上げの風景が進化し続けるにつれて、SPIの仕上げ基準は、これらの新たな傾向と技術に対応するために改訂と更新を受ける可能性があります。これらの開発の最前線にとどまることにより、メーカーは、射出成形部品が品質、パフォーマンス、イノベーションの最高水準を引き続き満たすことを保証できます。

結論

この包括的なガイドを通して、射出成形におけるSPI仕上げの重要な役割を調査しました。 12グレードの理解からアプリケーションの適切な仕上げを選択することまで、高品質で視覚的に魅力的な、機能的に最適化された部品を生産するためには、SPI仕上げのマスタリングが不可欠です。

SPIフィニッシュを射出成形プロジェクトに正常に統合するには、以下を検討してください。

1. 専門家と協力して、アプリケーションに最適な仕上げを選択します

2. SPIフィニッシュ要件を製造パートナーに明確に伝えます

3. 正確な比較と品質管理のためにSPIフィニッシュカードとプラークを活用する

4. 表面仕上げにおける新たなトレンドとテクノロジーについて情報を提供し続ける

これらのアクションステップに従って、チームMFGのような経験豊富な専門家と提携することで、SPIフィニッシュの世界を自信を持ってナビゲートし、射出成形の取り組みで優れた結果を達成できます。

FAQ

Q: 最も一般的なSPI仕上げグレードは何ですか?

A: 最も一般的なSPI仕上げグレードは、A-2、A-3、B-2、およびB-3であり、光沢のある外観を提供します。

Q: プラスチック材料で高光沢仕上げを実現できますか?

A: すべてのプラスチック材料が高光沢仕上げを達成するのに適しているわけではありません。ガイダンスについては、セクション3.2のマテリアル互換性チャートを参照してください。

Q: SPIフィニッシュは、射出成形のコストにどのように影響しますか?

A: 高品位のSPI仕上げ(例えば、A-1、A-2)は、必要な追加の処理により、一般にツーリングと生産コストを増加させます。

Q: 同じ部分で異なるSPI仕上げをすることは可能ですか?

A: はい、同じ射出成形部品のさまざまな表面または特徴に対して異なるSPI仕上げを指定することができます。

Q: SPI AとSPI Dの仕上げの主な違いは何ですか?

A: spi a finishesは光沢があり滑らかで、spi d finishはテクスチャーとラフです。彼らはさまざまな目的と要件に役立ちます。

Q: SPI仕上げは標準仕様を超えてカスタマイズできますか?

A: 製造業者の特定の要件と機能に応じて、標準グレードを超えてSPI仕上げのカスタマイズが可能になる場合があります。

Q: 製品の光沢のある仕上げとマット仕上げのどちらを決定するにはどうすればよいですか?

A: 光沢のある仕上げとマット仕上げのどちらを選択する際に、望ましい美学、機能、および最終用途の環境を考えてください。アプリケーション固有の推奨事項については、セクション3.3を参照してください。

Q: さまざまなSPI仕上げの典型的なコストの違いは何ですか?

A: SPI仕上げのコストの違いは、材料、部分形状、生産量などの要因に依存します。一般に、高級仕上げ(例えば、A-1)は、低グレードの仕上げ(例:D-3)よりも高価です。

Q: 通常、型にSPI仕上げを適用するのにどのくらい時間がかかりますか?

A: 金型にSPI仕上げを適用するのに必要な時間は、金型の複雑さと特定の仕上げプロセスによって異なります。数時間から数日の範囲です。