قالب سازی تزریق یک فرآیند تولید همه کاره است که قطعات پلاستیکی با کیفیت بالا و دارای سطح عالی عالی را تولید می کند. سطح سطح یک قسمت قالب دار نقش مهمی در زیبایی شناسی ، عملکرد و درک مصرف کننده آن دارد. دستیابی به سطح سطح مورد نظر نیاز به درک کاملی از استانداردها و تکنیک های مختلف موجود دارد.

انجمن صنعت پلاستیک (SPI) مجموعه ای از دستورالعمل ها را برای استاندارد سازی اتمام قالب در صنعت پلاستیک تعیین کرده است. این رهنمودهای SPI از زمان معرفی آنها در دهه 1960 به طور گسترده اتخاذ شده است و یک زبان مشترک را برای طراحان ، مهندسان و تولید کنندگان فراهم می کند تا نیازهای سطح را به طور مؤثر ارتباط برقرار کنند.

استانداردهای پایان سطح SPI

پایان SPI چیست؟

SPI Finish ، همچنین به عنوان SPI قالب پایان یا سطح SPI شناخته می شود ، به دستورالعمل های استاندارد سطح استاندارد تعیین شده توسط انجمن صنعت پلاستیک (SPI) اشاره دارد. این دستورالعمل ها یک زبان جهانی را برای توصیف ظاهر سطح و بافت قطعات پلاستیکی قالب تزریق ارائه می دهد.

استانداردهای پایان SPI به دلایل مختلف در قالب تزریق بسیار مهم است:

l تضمین کیفیت سطح مداوم در قالب ها و تولید کنندگان مختلف

l تسهیل ارتباطات واضح بین طراحان ، مهندسان و سازندگان ابزار

l به طراحان این امکان را می دهد که مناسب ترین پایان را برای برنامه خود انتخاب کنند

l بهینه سازی زیبایی شناسی و عملکرد محصول نهایی

استانداردهای پایان SPI به چهار دسته اصلی تقسیم می شوند که هر کدام دارای سه زیر شاخه هستند:

دسته | زیر شاخه های | شرح |

A. براق | A-1 ، A-2 ، A-3 | صاف ترین و درخشان ترین پایان |

ب. نیمه براق | B-1 ، B-2 ، B-3 | سطح متوسط براق بودن |

ج. مات | C-1 ، C-2 ، C-3 | اتمام غیر براق و پراکنده |

D. بافت | D-1 ، D-2 ، D-3 | اتمام های خشن و با طرح |

هر زیر شاخه بیشتر توسط دامنه زبری سطح خاص آن ، اندازه گیری شده در میکرومتر (میکرومتر) و روشهای پایان مربوطه که برای دستیابی به نتیجه مطلوب استفاده می شود ، تعریف می شود.

با رعایت این دسته از دسته های استاندارد ، تولید کنندگان می توانند اطمینان حاصل کنند که قطعات قالب تزریق نیاز به سطح مشخص شده سطح را برآورده می کنند و در نتیجه محصولات با کیفیت بالا ، بصری جذاب و بهینه سازی شده عملکردی دارند.

12 درجه SPI پایان

استاندارد پایان SPI شامل 12 درجه مجزا است که در چهار دسته اصلی سازماندهی شده است: براق (A) ، نیمه براق (B) ، مات (C) و بافت (D). هر گروه از سه زیر شاخه تشکیل شده است که با شماره 1 ، 2 و 3 مشخص شده است.

چهار دسته اصلی و ویژگی های آنها عبارتند از:

1. براق (A) : صاف ترین و درخشان ترین پایان ، با استفاده از الماس از بوف زدن حاصل می شود.

2. نیمه براق (B) : سطح واسطه ای از براق بودن ، که از طریق پولیش کاغذ ریز به دست می آید.

3. مات (ج) : اتمام های غیر براق و پراکنده ، با استفاده از پولیش سنگی ایجاد شده است.

4. بافت (D) : پایان های خشن و با طرح ، با انفجار خشک با رسانه های مختلف تولید می شود.

در اینجا تفصیل مفصلی از 12 درجه پایان SPI ، همراه با روش های پایان آنها و محدوده های زبری سطح معمولی وجود دارد:

درجه SPI | پایان (نوع) | روش پایان | محدوده زبری سطح (RA) (μm) |

A-1 | براق فوق العاده بالا | درجه #3 ، 6000 Grit Diamond Buff | 0.012 - 0.025 |

A-2 | براق | درجه شماره 6 ، 3000 GRIT DIAMOND BUFF | 0.025 - 0.05 |

A-3 | براق طبیعی | درجه شماره 15 ، 1200 Grit Diamond Buff | 0.05 - 0.10 |

ب 1 | نیمی | 600 کاغذ ریز | 0.05 - 0.10 |

B-2 | متوسط نیمه براق | 400 کاغذ ریز | 0.10 - 0.15 |

ب -3 | نیمه طبیعی | 320 کاغذ ریز | 0.28 - 0.32 |

ج | مات ریز | 600 سنگ ریز | 0.35 - 0.40 |

ج 2 | مات متوسط | 400 سنگ ریز | 0.45 - 0.55 |

ج 3 | مات طبیعی | 320 سنگ ریز | 0.63 - 0.70 |

D-1 | بافت ساتن | مهره شیشه ای انفجار خشک شماره 11 | 0.80 - 1.00 |

D-2 | بافت کسل کننده | انفجار خشک #240 اکسید | 1.00 - 2.80 |

D-3 | بافت خشن | انفجار خشک شماره 24 اکسید | 3.20 - 18.0 |

همانطور که در نمودار نشان داده شده است ، هر درجه SPI با یک نوع پایان خاص ، روش پایان و دامنه زبری سطح مطابقت دارد. به عنوان مثال ، یک پایان A-1 به عنوان براق فوق العاده بالا طبقه بندی می شود ، با استفاده از درجه شماره شماره 3 ، 6000 GRIT DIAMOND BUFF حاصل می شود و در نتیجه زبری سطح بین 0.012 و 0.025 میکرومتر حاصل می شود. از طرف دیگر ، یک پایان D-3 به عنوان بافت خشن طبقه بندی می شود ، که با انفجار خشک با شماره 24 اکسید بدست می آید و منجر به یک سطح بسیار سخت تر با دامنه RA از 3.20 تا 18.0 میکرومتر می شود.

با مشخص کردن درجه SPI مناسب ، طراحان و مهندسان می توانند اطمینان حاصل کنند که قطعات قالب تزریقی نیازهای سطح مورد نظر را برآورده می کنند ، زیبایی شناسی ، عملکرد و کیفیت محصول نهایی را بهینه می کنند.

مقایسه با سایر استانداردهای پایان سطح

در حالی که SPI به پایان رسیده ترین استاندارد برای اتمام سطح قالب سازی تزریق است ، سایر استانداردهای صنعت مانند VDI 3400 ، MT (MoldTech) و YS (Yick Sang) وجود دارد. بیایید پایان SPI را با این گزینه ها مقایسه کنیم:

1. VDI 3400 :

الف VDI 3400 یک استاندارد آلمانی است که به جای ظاهر ، روی زبری سطح تمرکز دارد.

ب. این شامل 45 درجه است ، از VDI 0 (صاف ترین) تا VDI 45 (خشن ترین).

ج. VDI 3400 می تواند تقریباً با نمرات پایان SPI ارتباط داشته باشد ، همانطور که در جدول زیر نشان داده شده است:

SPI پایان | VDI 3400 |

A-1 تا A-3 | VDI 0 به VDI 15 |

B-1 تا B-3 | VDI 16 تا VDI 24 |

C-1 تا C-3 | VDI 25 تا VDI 30 |

D-1 تا D-3 | VDI 31 به VDI 45 |

2. MT (moldtech) :

الف MT استانداردی است که توسط Moldtech ، یک شرکت اسپانیایی متخصص در بافت قالب ساخته شده است.

ب. این شامل 11 نمره ، از MT 0 (صاف ترین) تا MT 10 (خشن ترین) است.

ج. نمرات MT به طور مستقیم با نمرات پایان SPI قابل مقایسه نیستند ، زیرا آنها به جای زبری سطح بر روی بافت های خاص تمرکز می کنند.

3. ys (Yick Sang) :

الف YS استانداردی است که توسط برخی از تولید کنندگان آسیایی ، به ویژه در چین و هنگ کنگ استفاده می شود.

ب. این شامل 12 درجه ، از YS 1 (صاف ترین) تا YS 12 (خشن ترین) است.

ج. نمرات YS تقریباً معادل نمرات پایان SPI است ، با YS 1-4 مربوط به SPI A-1 تا A-3 ، YS 5-8 به SPI B-1 تا B-3 و YS 9-12 به SPI C-1 تا D-3.

علیرغم وجود این استانداردهای جایگزین ، SPI پایان همچنان استاندارد ترین و شناخته شده ترین استاندارد برای پایان سطح قالب سازی تزریق در سراسر جهان است. برخی از مزایای اصلی استفاده از SPI شامل موارد زیر است:

l پذیرش و آشنایی گسترده در بین طراحان ، مهندسان و تولید کنندگان در سطح جهان

طبقه بندی شفاف و مختصر از پایان های سطح بر اساس ظاهر و زبری

L سهولت در ارتباط و مشخصات الزامات پایان سطح

سازگاری L با طیف گسترده ای از مواد و برنامه های قالب گیری تزریق

l منابع گسترده و مواد مرجع موجود ، مانند کارتهای پایان SPI و راهنماها

با اتخاذ استاندارد SPI Finish ، شرکت ها می توانند ضمن تسهیل ارتباطات و همکاری مؤثر با تأمین کنندگان و شرکای موجود در سراسر جهان ، از سطح سطح با کیفیت و با کیفیت بالا برای قطعات قالب تزریق خود اطمینان حاصل کنند.

انتخاب SPI مناسب

عواملی که باید در هنگام انتخاب SPI در نظر بگیرید

در هنگام انتخاب یک SPI برای قطعات قالب تزریق خود ، باید چندین عامل اصلی در نظر گرفته شود تا بهترین نتیجه ممکن اطمینان حاصل شود. این عوامل شامل زیبایی شناسی ، عملکرد ، سازگاری با مواد و پیامدهای هزینه است.

1. زیبایی شناسی :

الف ظاهر بصری مورد نظر محصول نهایی یک عامل مهم در انتخاب یک پایان SPI است.

ب. پایان های براق (A-1 تا A-3) یک سطح صاف و براق را فراهم می کند که ظاهر قسمت را تقویت می کند و آن را برای برنامه هایی که زیبایی شناسی اولویت اصلی آن است ، ایده آل می کند.

ج. پایان مات (C-1 تا C-3) ظاهری غیر بازتابنده و پراکنده را ارائه می دهد که می تواند به پنهان کردن نقص سطح و کاهش دید اثر انگشت یا لکه دار کمک کند.

2. عملکرد :

الف استفاده و عملکرد در نظر گرفته شده از قسمت قالب تزریق باید به شدت بر انتخاب SPI تأثیر بگذارد.

ب. اتمام بافت (D-1 تا D-3) باعث افزایش مقاومت در برابر گرفتن و لغزش می شود و باعث می شود آنها برای برنامه هایی که در آن کار یا تعامل کاربر ضروری است ، مانند دستگاه های دستی یا اجزای خودرو ، مناسب باشد.

ج. پایان های صاف (A-1 تا B-3) برای قطعاتی که نیاز به ظاهر تمیز و براق دارند یا مواردی که رنگ آمیزی یا برچسب گذاری پس از کاردستی هستند ، مناسب تر هستند.

3. سازگاری مواد :

الف سازگاری بین مواد انتخاب شده و پایان SPI مورد نظر باید با دقت در نظر گرفته شود.

ب. برخی از مواد ، مانند پلی پروپیلن (PP) یا الاستومرهای ترموپلاستیک (TPE) ، ممکن است به دلیل خاصیت ماده ذاتی آنها برای دستیابی به اتمام های بالا مناسب نباشند.

ج. با توصیه های تأمین کننده مواد مشورت کنید یا آزمایش انجام دهید تا اطمینان حاصل شود که می توان با استفاده از مواد انتخاب شده با موفقیت با موفقیت دست یافت.

4. پیامدهای هزینه :

الف انتخاب پایان SPI می تواند به طور قابل توجهی بر هزینه کلی قسمت قالب تزریق تأثیر بگذارد.

ب. اتمام درجه بالاتر ، مانند A-1 یا A-2 ، به پولیش و پردازش گسترده تری نیاز دارد که می تواند هزینه های ابزار و تولید را افزایش دهد.

ج. اتمام درجه پایین ، مانند C-3 یا D-3 ، ممکن است برای کاربردهایی که ظاهر سطح بسیار مهم است ، مقرون به صرفه تر باشد.

د. تعادل بین سطح سطح مورد نظر و هزینه های مرتبط را برای تعیین مناسب ترین SPI برای پروژه خود در نظر بگیرید.

با تجزیه و تحلیل دقیق هر یک از این عوامل و تأثیر آنها بر محصول نهایی ، طراحان و مهندسان می توانند هنگام انتخاب یک پایان SPI تصمیمات آگاهانه بگیرند. این رویکرد جامع تضمین می کند که قطعات قالب تزریق ضمن حفظ سازگاری با مواد انتخاب شده ، معیارهای زیبایی شناسی ، عملکردی و اقتصادی مورد نیاز را رعایت می کنند.

SPI پایان و سازگاری مواد

انتخاب مواد مناسب برای دستیابی به پایان SPI مورد نظر در قطعات قالب تزریق بسیار مهم است. سازگاری بین مواد و پایان انتخاب شده می تواند به طور قابل توجهی بر ظاهر نهایی ، عملکرد و کیفیت محصول تأثیر بگذارد. در اینجا برخی از نکات کلیدی که باید در نظر بگیرید:

1. خصوصیات مواد:

الف هر ماده پلاستیکی دارای خواص منحصر به فردی است که بر توانایی آن در دستیابی به برخی از پایان های SPI تأثیر می گذارد.

ب. به عنوان مثال ، موادی با نرخ انقباض بالا یا مشخصات جریان پایین ممکن است برای صیقل دادن به یک براق بالا چالش برانگیز تر باشد.

2. اثرات افزودنی:

الف وجود مواد افزودنی ، مانند رنگ ها ، پرکننده ها یا تقویت کننده ها می تواند بر سازگاری مواد با پایان های خاص SPI تأثیر بگذارد.

ب. برخی از مواد افزودنی ممکن است زبری سطح را افزایش داده یا توانایی جلا دادن مواد را کاهش دهد.

3. طراحی و پردازش قالب:

الف پارامترهای طراحی و پردازش قالب ، مانند محل دروازه ، ضخامت دیوار و میزان خنک کننده می توانند بر جریان و ظاهر سطح مواد تأثیر بگذارند.

ب. طراحی مناسب قالب و بهینه سازی فرآیند می تواند به طور مداوم به دستیابی به پایان SPI مورد نظر کمک کند.

برای کمک به راهنمایی انتخاب مواد ، برای پلاستیک های مشترک و مناسب بودن آنها برای هر درجه SPI به این نمودار سازگاری مراجعه کنید:

مادی | A-1 | A-2 | A-3 | ب 1 | B-2 | ب -3 | ج | ج 2 | ج 3 | D-1 | D-2 | D-3 |

غضب | ○ | ○ | ● | ● | ● | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ● |

PP | ✕ | △ | △ | ● | ● | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ |

PS | △ | △ | ● | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ● |

HDPE | ✕ | △ | △ | ● | ● | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ |

نایلون | △ | △ | ● | ● | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ● |

کامپیوتر | △ | ● | ◎ | ● | ● | △ | △ | ✕ | ✕ | ◎ | ✕ | ✕ |

TPU | ✕ | ✕ | ✕ | ✕ | △ | △ | ● | ● | ● | ◎ | ◎ | ● |

اکریلیک | ◎ | ◎ | ◎ | ● | ● | ● | ● | ● | ● | △ | △ | △ |

افسانه:

L ◎: سازگاری عالی

L ●: سازگاری خوب

L △: سازگاری متوسط

L ○: زیر سازگاری متوسط

L ✕: توصیه نمی شود

بهترین روشها برای انتخاب ترکیب بهینه مواد-فوری:

1. برای به دست آوردن توصیه ها بر اساس کاربرد و الزامات خاص خود ، با تهیه کنندگان مواد و کارشناسان قالب تزریق مشورت کنید.

2. آزمایش نمونه اولیه را با استفاده از مواد انتخاب شده و پایان SPI برای اعتبار سنجی ظاهر و عملکرد مورد نظر انجام دهید.

3. محیط استفاده نهایی و هرگونه الزامات پس از پردازش مانند نقاشی یا پوشش را هنگام انتخاب مواد و اتمام در نظر بگیرید.

4. پایان SPI مورد نظر را با هزینه ، در دسترس بودن و پردازش مواد برای اطمینان از یک فرآیند تولید مقرون به صرفه و قابل اعتماد ، متعادل کنید.

با درک سازگاری بین مواد و اتمام SPI ، طراحان و مهندسان می توانند تصمیمات آگاهانه ای بگیرند که ظاهر ، عملکرد و کیفیت قطعات قالب تزریق آنها را بهینه می کند.

توصیه های خاص برنامه

انتخاب SPI مناسب برای قطعات قالب تزریق شما تا حد زیادی به برنامه مورد نظر و الزامات خاص برای ظاهر ، عملکرد و تعامل کاربر بستگی دارد. در اینجا برخی از توصیه ها برای برنامه های مشترک آورده شده است:

1. پایان های براق (A-1 تا A-3) :

الف مناسب برای برنامه هایی که نیاز به ظاهری با کیفیت بالا و جلا دارند

ب. ایده آل برای قطعات دارای نیازهای نوری ، مانند لنزها ، روکش های سبک و آینه ها

ج. انتخاب عالی برای اجزای شفاف یا شفاف ، مانند موارد نمایش یا پوشش های محافظ

د. مثال: نورپردازی خودرو ، بسته بندی آرایشی و نمایش الکترونیک مصرفی

2. پایان های نیمه براق (B-1 تا B-3) :

الف مناسب برای برنامه هایی که نیاز به تعادل بین زیبایی شناسی و عملکرد دارند

ب. ایده آل برای محصولات مصرفی ، محفظه ها و محفظه هایی که از سطح متوسط درخشش بهره مند می شوند

ج. انتخاب مناسب برای قطعاتی که پس از کاردستی نقاشی شده یا روکش می شوند

د. مثال: لوازم خانگی ، محفظه دستگاه های الکترونیکی و محوطه دستگاه پزشکی

3. پایان مات (C-1 تا C-3) :

الف مناسب برای برنامه های کاربردی که ظاهری غیر بازتاب و کم نظیر مورد نظر است

ب. ایده آل برای دستگاه ها و محصولاتی که اغلب مورد لمس قرار می گیرند ، زیرا ظاهر اثر انگشت و لکه دار را به حداقل می رسانند

ج. انتخاب مناسب برای اجزای صنعتی یا قطعاتی که به ظاهری ظریف و کم ارزش نیاز دارند

د. مثال: ابزارهای برق ، کنترل از راه دور و اجزای داخلی خودرو

4. پایان بافت (D-1 تا D-3) :

الف مناسب برای برنامه هایی که نیاز به مقاومت در برابر گرفتن یا مقاومت در برابر لغزش دارند

ب. ایده آل برای قطعاتی که غالباً مورد استفاده یا دستکاری قرار می گیرند ، مانند دستگیره ، دستگیره و سوئیچ

ج. انتخاب مناسب برای اجزای خودرو که به یک سطح بدون لغزش نیاز دارند ، مانند چرخ های فرمان یا شیفت دنده

د. مثال: لوازم آشپزخانه ، ابزار دستی و تجهیزات ورزشی

هنگام انتخاب یک برنامه SPI برای برنامه خود ، موارد زیر را در نظر بگیرید:

l جذابیت بصری مورد نظر و کیفیت درک شده محصول

l سطح تعامل کاربر و استفاده از آن مورد نیاز است

l نیاز به افزایش مقاومت یا مقاومت در برابر لغزش

l سازگاری با فرآیندهای پس از ساخت ، مانند نقاشی یا مونتاژ

l انتخاب مواد و مناسب بودن آن برای پایان انتخاب شده

کاربرد | به پایان رساندن SPI |

اجزای نوری | A-1 ، A-2 |

لوازم الکترونیکی مصرف کننده | A-2 ، A-3 ، B-1 |

لوازم خانگی | B-2 ، B-3 ، C-1 |

دستگاه های دستی | C-2 ، C-3 |

مؤلفه های صنعتی | C-3 ، D-1 |

فضای داخلی خودرو | C-3 ، D-1 ، D-2 |

دستگیره و دستگیره | D-2 ، D-3 |

با در نظر گرفتن این توصیه های خاص برنامه و ارزیابی نیازهای منحصر به فرد محصول خود ، می توانید مناسب ترین SPI را انتخاب کنید که زیبایی شناسی ، عملکرد و مقرون به صرفه را متعادل می کند.

دستیابی به پایان عالی SPI

تکنیک های قالب گیری تزریق برای بهترین نتیجه

برای دستیابی به پایان به طور مداوم SPI مورد نظر ، بهینه سازی تکنیک های قالب سازی تزریق شما ضروری است. در اینجا برخی از نکات فنی برای تقویت اثربخشی پایان های مختلف SPI آورده شده است:

1. طراحی قالب :

الف از تهویه مناسب برای جلوگیری از تله های هوا و علائم سوختگی اطمینان حاصل کنید که می تواند روی سطح سطح تأثیر بگذارد

ب. مکان و اندازه دروازه را بهینه کنید تا خطوط جریان را به حداقل برسانید و ظاهر سطح را بهبود بخشید

ج. برای اطمینان از خنک کننده مداوم و کاهش نقص سطح از ضخامت دیواره یکنواخت استفاده کنید

2. انتخاب مواد :

الف برای به حداقل رساندن نواقص سطح ، موادی را با خاصیت جریان خوب و انقباض کم انتخاب کنید

ب. برای بهبود کیفیت سطح ، از مواد افزودنی مانند روان کننده ها یا عوامل آزاد استفاده کنید.

ج. اطمینان حاصل کنید که مواد با پایان SPI مورد نظر سازگار هستند (به نمودار سازگاری در بخش 3.2 مراجعه کنید)

3. پارامترهای پردازش :

الف برای اطمینان از پر شدن مناسب و به حداقل رساندن نقص سطح ، سرعت ، فشار و دما را بهینه کنید

ب. دمای قالب مداوم را حفظ کنید تا از خنک کننده یکنواخت اطمینان حاصل کنید و صفحه را کاهش دهید

ج. فشار و زمان نگه داشتن را برای به حداقل رساندن علائم سینک و بهبود قوام سطح تنظیم کنید

راهنمای گام به گام در مورد دستیابی به پایان های مختلف SPI:

SPI پایان | تکنیک ها | ابزار |

A-1 تا A-3 | - بوف زدن الماس - صیقل دادن با سرعت بالا - تمیز کردن اولتراسونیک | - ترکیب الماس - پولیش پر سرعت - پاک کننده اولتراسونیک |

B-1 تا B-3 | - صیقل دادن کاغذ کاغذ - شن و ماسه خشک - شن و ماسه مرطوب | - مقاله ساینده (600 ، 400 ، 320 رنده) - ساندر مداری - بلوک شن و ماسه |

C-1 تا C-3 | - صیقل دادن سنگ - انفجار مهره - Vapor Honing | - صیقل دادن به سنگ (600 ، 400 ، 320 رنده) - تجهیزات انفجار مهره - دستگاه Honing Vapor |

D-1 تا D-3 | - انفجار خشک - اچینگ - درج بافت | - رسانه انفجار (دانه های شیشه ای ، اکسید آلومینیوم) - اچینگ مواد شیمیایی - درج قالب بافت |

ادغام اصول DFM با استانداردهای SPI

طراحی برای تولید (DFM) باید در اوایل فرآیند توسعه محصول گنجانیده شود تا اطمینان حاصل شود که می توان SPI مورد نظر را به صورت مقرون به صرفه و به طور مداوم بدست آورد. در اینجا نحوه ادغام DFM با انتخاب پایان SPI آورده شده است:

1. همکاری اولیه:

الف در مراحل طراحی ، متخصصان و تولید کنندگان قالب تزریق را درگیر کنید

ب. در مورد الزامات پایان SPI و تأثیر آنها در طراحی بخشی و قابلیت قالب گیری بحث کنید

ج. چالش ها و محدودیت های احتمالی مربوط به پایان انتخاب شده را مشخص کنید

2. بهینه سازی طراحی:

الف هندسه قسمت را برای بهبود شکل پذیری و کاهش نقص سطح ساده کنید

ب. از گوشه های تیز ، زیرپوش ها و دیواره های نازک که می توانند روی سطح سطح تأثیر بگذارند ، خودداری کنید

ج. زاویه های پیش نویس را برای تسهیل خارج کردن قسمت و جلوگیری از آسیب سطح قرار دهید

3. نمونه سازی و آزمایش:

الف تولید قالب های نمونه اولیه با پایان SPI مورد نظر برای اعتبارسنجی طراحی و پردازش

ب. انجام آزمایش کامل برای ارزیابی کیفیت سطح ، قوام و دوام

ج. بر اساس نتایج نمونه سازی بر روی پارامترهای طراحی و فرآیند تکرار کنید

مزایای بررسی ها و مشاوره های اولیه DFM:

l در مراحل طراحی در اوایل طراحی ، مسائل بالقوه مربوط به SPI را شناسایی و رسیدگی کنید

l طراحی قسمت را برای بهبود پذیری و کیفیت سطح بهینه بهینه کنید

l خطر تغییرات طراحی پرهزینه و تاخیر در تولید را کاهش می دهد

l اطمینان حاصل می کند که SPI انتخاب شده می تواند به طور مداوم و مقرون به صرفه حاصل شود

مشخص کردن پایان SPI در طراحی خود

برای اطمینان از نتایج مداوم و ارتباط واضح با تولید کنندگان ، مشخص کردن صحیح SPI مورد نظر در مستندات طراحی خود بسیار مهم است. در اینجا بهترین روشها وجود دارد:

1. شامل فراخوانی های پایان SPI:

الف به وضوح درجه SPI نهایی مورد نظر (به عنوان مثال ، A-1 ، B-2 ، C-3) را در نقاشی قسمت یا مدل 3D نشان دهید

ب. در صورت تمایل به پایان های مختلف یا ویژگی ، نیاز به پایان SPI را برای هر سطح یا ویژگی مشخص کنید

2. نمونه های مرجع را ارائه دهید:

الف نمونه های فیزیکی یا کارتهای پایان SPI را که نمایانگر سطح سطح مورد نظر است ، تهیه کنید

ب. اطمینان حاصل کنید که نمونه ها به طور دقیق دارای برچسب هستند و با درجه SPI مشخص شده مطابقت دارند

3. الزامات را به روشنی ارتباط برقرار کنید:

الف برای اطمینان از درک مشترک ، در مورد الزامات پایان SPI با سازنده بحث کنید

ب. اطلاعات مفصلی را در مورد برنامه مورد نظر ، الزامات عملکرد و هرگونه نیاز پس از پردازش ارائه دهید

ج. معیارهای پذیرش روشنی را برای کیفیت و قوام پایان سطح تعیین کنید

4. نظارت و تأیید:

الف به طور مرتب کیفیت پایان سطح را در طول تولید بازرسی و اندازه گیری کنید

ب. از تکنیک های اندازه گیری استاندارد ، مانند سنجهای زبری سطح یا مقایسه کننده های نوری استفاده کنید

ج. برای حفظ قوام ، هرگونه انحراف از SPI مشخص شده را به سرعت انجام دهید

با پیروی از این بهترین شیوه ها و برقراری ارتباط الزامات پایان یافته SPI ، می توانید اطمینان حاصل کنید که قطعات قالب تزریق شما استانداردهای پایان سطح مورد نظر را به طور مداوم رعایت می کند و منجر به محصولات با کیفیت بالا ، بصری جذاب و بهینه شده عملکرد می شود.

ابزارها و منابع SPI پایان

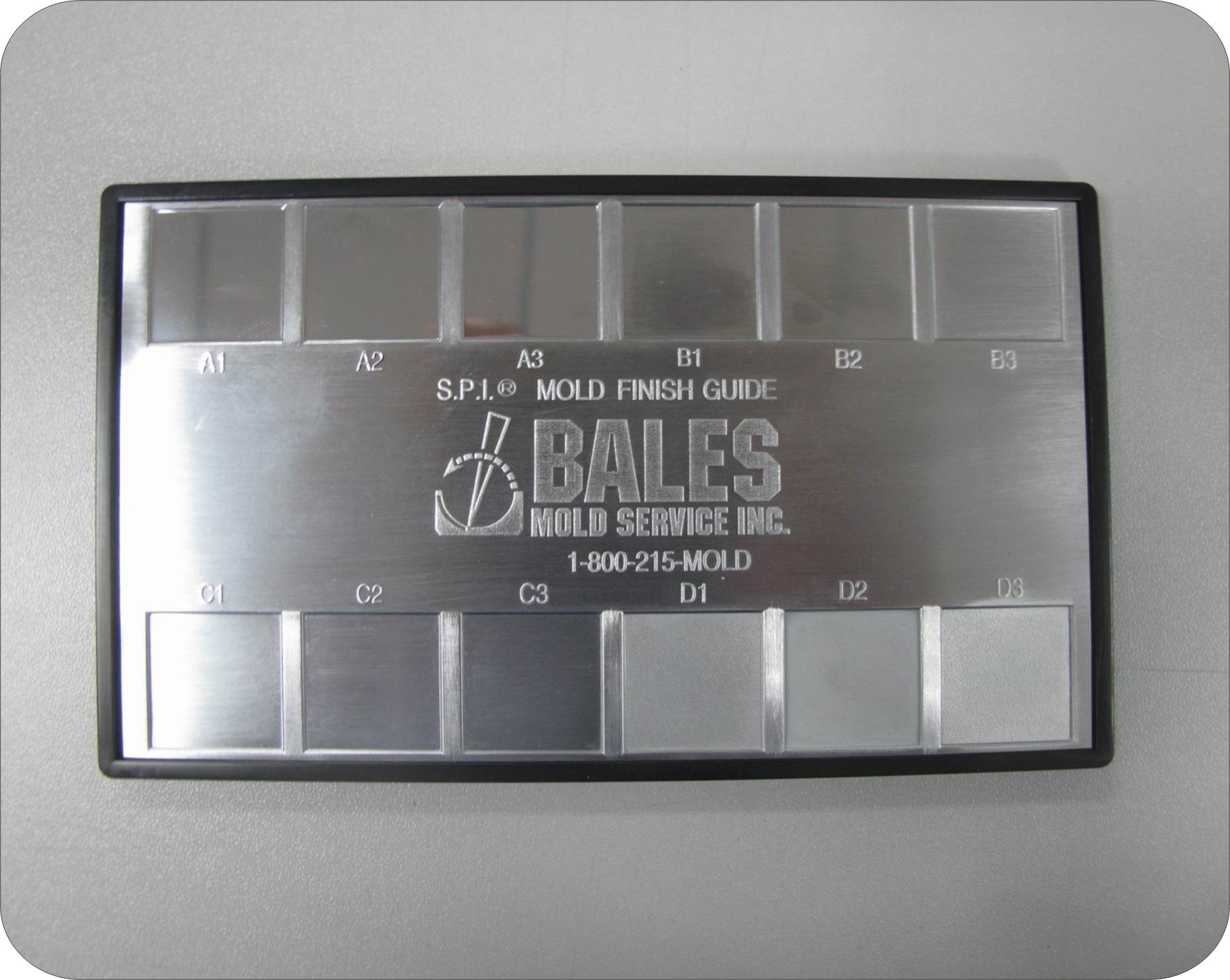

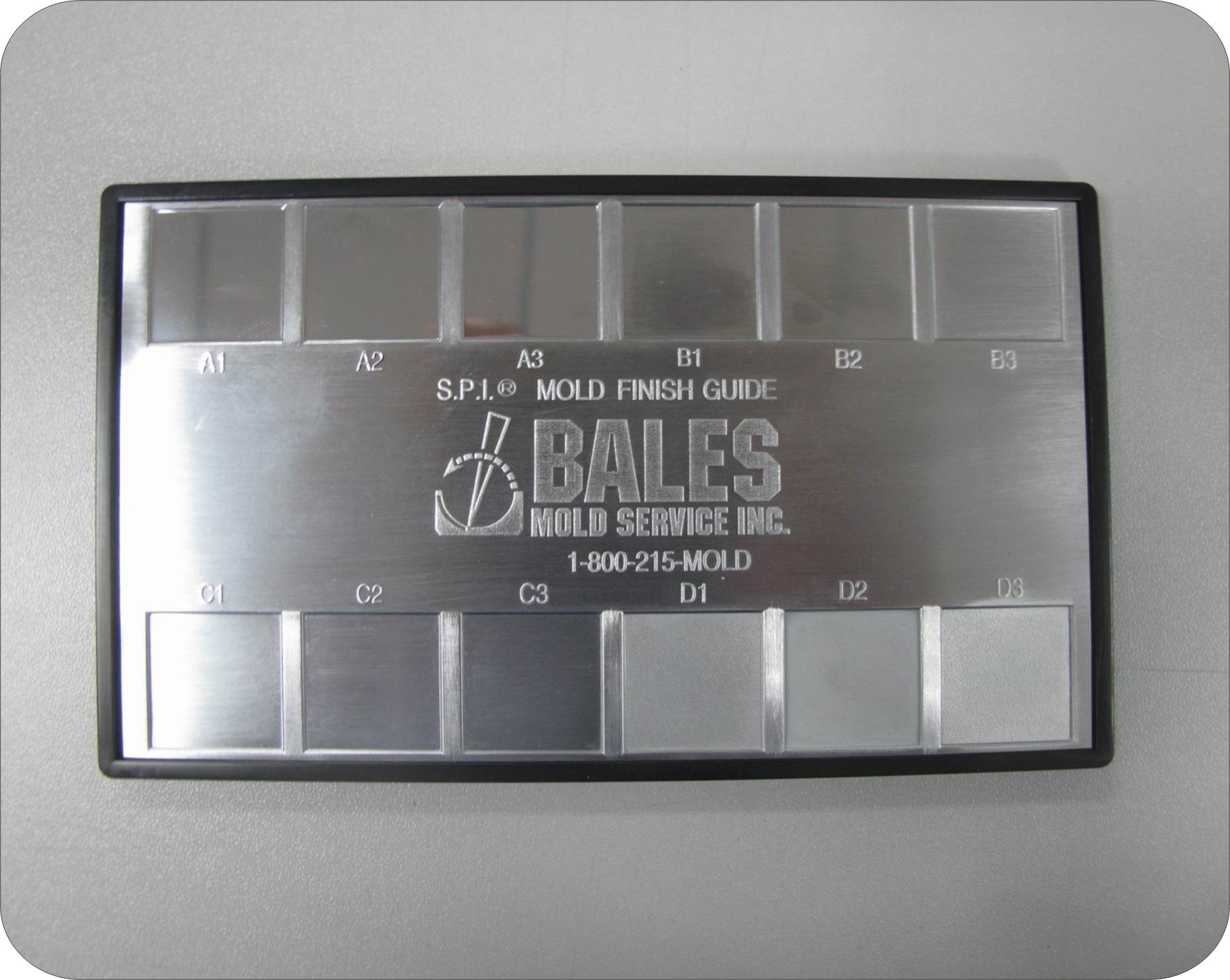

کارت و پلاک های پایان SPI

کارت و پلاک های پایان SPI ابزارهای مرجع اساسی برای طراحان ، مهندسان و تولید کنندگان هستند که با پلاستیک های قالب تزریق کار می کنند. این نمونه های فیزیکی بازنمایی ملموس از نمرات مختلف پایان SPI را ارائه می دهند و به کاربران امکان می دهد از نظر بصری و تاکتیلی ظاهر و بافت سطح را ارزیابی کنند.

مزایای استفاده از کارتهای پایان SPI و پلاک ها:

1. ارتباطات بهبود یافته:

الف یک مرجع مشترک برای بحث در مورد الزامات سطح سطح ارائه دهید

ب. ابهام و تفسیر نادرست از توضیحات کلامی را از بین ببرید

ج. درک واضح بین طراحان ، تولید کنندگان و مشتریان را تسهیل کنید

2. مقایسه دقیق:

الف امکان مقایسه جانبی از نمرات مختلف SPI را فراهم کنید

ب. در انتخاب مناسب ترین پایان برای یک برنامه خاص کمک کنید

ج. تطبیق دقیق سطح سطح را با نیازهای محصول فعال کنید

3. کنترل کیفیت:

الف به عنوان معیار برای ارزیابی کیفیت قطعات قالب تزریق استفاده کنید

ب. یک استاندارد بصری و لمسی برای بازرسی از قوام پایان سطح ارائه دهید

ج. در شناسایی و پرداختن به هرگونه انحراف از پایان مورد نظر کمک کنید

ارائه دهندگان کارتهای پایان SPI و پلاک ها:

1. انجمن های صنعت پلاستیک:

الف انجمن صنعت پلاستیک (SPI) - که اکنون به عنوان انجمن صنعت پلاستیک شناخته می شود (پلاستیک)

ب. انجمن آزمایش و مواد آمریکا (ASTM)

ج. سازمان بین المللی استاندارد سازی (ISO)

2. ارائه دهندگان خدمات قالب گیری تزریق:

الف تیم MFG

ب. پیش بینی

ج. انتخاب

د. اچوملد

ه. نسل سنج

3. شرکت های پولیش و بافت قالب:

الف ساینده های مهندسی شده Boride

ب. فن آوری

ج. سطوح بافتی Aultra

برای سفارش کارت یا پلاک های پایان SPI ، مستقیماً با ارائه دهندگان تماس بگیرید یا برای کسب اطلاعات بیشتر در مورد گزینه های موجود ، قیمت گذاری و فرایند سفارش ، به وب سایت های آنها مراجعه کنید.

مطالعات موردی: برنامه های موفقیت آمیز SPI

محفظه دستگاه پزشکی

l محصول : مسکن دستگاه پزشکی دستی

L مواد : ABS (آکریلونیتریل بوتادین استایرن)

L SPI پایان : C-1 (مات خوب)

LATIONALE . : پایان C-1 یک سطح غیر متلاطم و مقاوم در برابر اثر انگشت را فراهم می کند که GRIP را تقویت می کند و بهداشت دستگاه را بهبود می بخشد ظاهر مات همچنین به ظاهری حرفه ای و باکیفیت کمک می کند.

L درسهای آموخته شده : پایان C-1 با بهینه سازی پارامترهای قالب گیری تزریق و استفاده از یک ماده ABS با کیفیت بالا و با کیفیت بالا به دست آمد. تعمیر و نگهداری مناسب قالب و بازرسی های منظم برای اطمینان از کیفیت سطح یکنواخت بسیار مهم بود.

تریم داخلی خودرو

l محصول : تر و تمیز داخلی تزئینی برای وسایل نقلیه لوکس

L مواد : PC/ABS (پلی کربنات/اکریلونیتریل بوتادین استایرن مخلوط)

L SPI پایان : A-2 (براق بالا)

LATIONALE . : پایان A-2 ظاهری لوکس و براق بالا ایجاد می کند که طرح داخلی برتر وسیله نقلیه را تکمیل می کند سطح صاف همچنین تمیز کردن آسان را تسهیل می کند و جذابیت زیبایی شناسی آن را با گذشت زمان حفظ می کند.

L درس آموخته شده : دستیابی به پایان A-2 نیاز به کنترل دقیق بر روی فرآیند قالب گیری تزریق ، از جمله دمای قالب ، سرعت تزریق و زمان خنک کننده دارد. استفاده از یک ماده PC/ABS مقاوم در برابر اشعه ماوراء بنفش ، کیفیت سطح طولانی و پایداری رنگ را تضمین می کند.

محفظه الکترونیک مصرفی

l محصول : مورد محافظ تلفن هوشمند

L مواد : TPU (پلی اورتان ترموپلاستیک)

L SPI پایان : D-2 (بافت کسل کننده)

LATIONALE : پایان D-2 یک سطح بدون لغزش و بافت را فراهم می کند که باعث افزایش گرفتن می شود و مانع از لغزش تلفن از دست کاربر می شود. ظاهر کسل کننده همچنین به پنهان کردن خراش های جزئی و سایش به مرور زمان کمک می کند.

L درسهای آموخته شده : پایان D-2 با استفاده از یک فرآیند بافت تخصصی ، مانند اچ شیمیایی یا بافت لیزر ، بر روی سطح قالب با موفقیت حاصل شد. انتخاب مناسب از درجه مواد TPU ، خصوصیات جریان خوب و تکثیر دقیق بافت مورد نظر را تضمین می کند.

این مطالعات موردی نشان دهنده کاربرد موفقیت آمیز از پایان های مختلف SPI در صنایع مختلف است ، و اهمیت انتخاب پایان مناسب را بر اساس نیازهای محصول ، خصوصیات مواد و فرآیندهای تولید برجسته می کند. با آموختن از این مثالها و در نظر گرفتن نیازهای خاص پروژه خود ، می توانید هنگام مشخص کردن SPI برای قطعات قالب تزریق خود ، تصمیمات آگاهانه ای بگیرید.

ملاحظات پیشرفته و روندهای آینده

SPI در برنامه های سطح بالا به پایان می رسد

پایان های SPI نقش مهمی در برنامه های سطح بالا مانند هوافضا و دستگاه های پزشکی دارند که در آن کیفیت و قوام سطح و قوام مهم است. در این صنایع ، پایان SPI مناسب می تواند به طور قابل توجهی بر عملکرد محصول ، ایمنی و رعایت نظارتی تأثیر بگذارد.

1. برنامه های هوافضا: اجزای سیستم سوخت

الف قطعات داخلی کابین

ب. مؤلفه های ساختاری

مطالعه موردی: یک سازنده هوافضا که متخصص در اجزای سیستم سوخت است ، دریافت که استفاده از یک پایان A-2 در قطعات بحرانی باعث افزایش راندمان جریان سوخت و کاهش خطر آلودگی می شود. سطح صاف و سطح صاف ، تلاطم سیال را به حداقل رسانده و تمیز کردن و بازرسی آسان را تسهیل می کند.

2. برنامه های کاربردی دستگاه پزشکی: دستگاه های قابل کاشت

الف سازهای جراحی

ب. تجهیزات تشخیصی

مطالعه موردی: یک شرکت تجهیزات پزشکی با استفاده از پایان مات C-1 ، خط جدیدی از ابزارهای جراحی را توسعه داد. سطح غیر بازتابنده باعث کاهش تابش خیره کننده در طی مراحل و افزایش دید برای جراحان می شود. در پایان همچنین مقاومت ابزارها در برابر خراش و خوردگی ، اطمینان از دوام طولانی مدت و حفظ ظاهر بکر را بهبود بخشید.

در هر دو برنامه هوافضا و دستگاه های پزشکی ، انتخاب پایان SPI مناسب شامل یک فرآیند دقیق از آزمایش ، اعتبار سنجی و مستندات است. تولید کنندگان باید با تأمین کنندگان مواد ، کارشناسان اتمام و نهادهای نظارتی همکاری نزدیکی داشته باشند تا اطمینان حاصل کنند که پایان انتخاب شده کلیه نیازهای عملکرد و ایمنی را برآورده می کند.

نوآوری ها و روندهای آینده در اتمام سطح

از آنجا که پیشرفت های فناوری و نیاز به پیشرفت صنعت ، استانداردهای اتمام سطح ، از جمله اتمام SPI ، احتمالاً تغییرات و نوآوری های قابل توجهی را تجربه می کنند. در اینجا برخی از روندها و پیش بینی های نوظهور برای آینده اتمام سطح وجود دارد:

1. پایان های فناوری پیشرفته و پیشرفته:

الف توسعه پوشش ها و بافت های نانو

ب. مقاومت در برابر خراش بهبود یافته ، خصوصیات ضد فولینگ و قابلیت های خود تمیز کردن

ج. پتانسیل برای نمرات جدید SPI به طور خاص برای برنامه های کاربردی فناوری نانو طراحی شده است

2. فرآیندهای پایان پایدار و سازگار با محیط زیست:

الف تأکید بیشتر بر کاهش تأثیرات زیست محیطی

ب. اتخاذ روشهای اتمام مبتنی بر آب و بدون حلال

ج. اکتشاف مواد مبتنی بر زیستی و زیست تخریب پذیر برای اتمام سطح

3. اتمام سطح دیجیتال و کنترل کیفیت:

الف ادغام اسکن سه بعدی و هوش مصنوعی برای بازرسی سطحی

ب. نظارت بر زمان واقعی و تنظیم فرآیندهای پایان با استفاده از سنسورهای IoT

ج. تدوین استانداردهای پایان دیجیتال SPI و نمونه های مرجع مجازی

4. سفارشی سازی و شخصی سازی:

الف تقاضای رو به رشد برای اتمام سطح منحصر به فرد و سفارشی

ب. پیشرفت در چاپ سه بعدی و نمونه سازی سریع برای تولید دسته کوچک

ج. پتانسیل برای استانداردهای پایان SPI برای ترکیب گزینه های سفارشی سازی

5. سطح عملکردی به پایان می رسد:

الف توسعه اتمام با ویژگی های اضافی ، مانند خصوصیات ضد میکروبی یا روکش های رسانا

ب. ادغام سنسورهای هوشمند و الکترونیک در اتمام سطح

ج. گسترش استانداردهای پایان SPI برای شامل معیارهای عملکرد عملکردی

از آنجا که این نوآوری ها و روندها همچنان به شکل صنعت اتمام سطح شکل می گیرند ، برای طراحان ، مهندسان و تولید کنندگان ضروری است که آگاه باشند و شیوه های خود را بر این اساس تطبیق دهند. با در آغوش گرفتن فن آوری های جدید و همکاری با کارشناسان صنعت ، شرکت ها می توانند از این پیشرفت ها برای ایجاد محصولات با کیفیت بالا و نوآورانه که نیازهای مشتری در حال تحول و الزامات نظارتی را برآورده می کنند ، استفاده کنند.

روند | تأثیر در پایان SPI |

نانوتکنولوژی | پتانسیل برای نمرات جدید SPI متناسب با برنامه های نانو |

پایداری | اتخاذ روشها و مواد نهایی سازگار با محیط زیست |

دیجیتالی سازی | تدوین استانداردهای پایان دیجیتال SPI و نمونه های مرجع مجازی |

سفارشی سازی | ترکیب گزینه های سفارشی سازی در استانداردهای پایان SPI |

عمل | گسترش استانداردهای پایان SPI برای شامل معیارهای عملکرد عملکردی |

از آنجا که چشم انداز اتمام سطح همچنان در حال تحول است ، استانداردهای پایان SPI احتمالاً دستخوش تجدید و به روزرسانی می شوند تا این روندها و فناوری های نوظهور را در خود جای دهند. با ماندن در خط مقدم این تحولات ، تولید کنندگان می توانند اطمینان حاصل کنند که قطعات قالب تزریق آنها همچنان بالاترین استانداردهای کیفیت ، عملکرد و نوآوری را برآورده می کند.

پایان

در طول این راهنمای جامع ، ما نقش مهم پایان SPI در قالب تزریق را مورد بررسی قرار داده ایم. از درک 12 درجه گرفته تا انتخاب پایان مناسب برای برنامه خود ، تسلط بر SPI برای تولید قطعات با کیفیت بالا ، بصری جذاب و بهینه سازی عملکردی ضروری است.

برای ادغام موفقیت آمیز SPI در پروژه های قالب گیری تزریق ، موارد زیر را در نظر بگیرید:

1. با کارشناسان همکاری کنید تا مناسب ترین پایان برای برنامه خود را انتخاب کنید

2. الزامات پایان SPI خود را به وضوح به شرکای تولیدی خود ارتباط دهید

3. برای مقایسه دقیق و کنترل کیفیت ، کارت و پلاک های پایان SPI را اهرم کنید

4. در مورد روندها و فناوری های نوظهور در اتمام سطح آگاه باشید

با دنبال کردن این مراحل اقدام و همکاری با متخصصان باتجربه مانند Team MFG ، می توانید با اطمینان به دنیای SPI پایان بروید و در تلاشهای قالب گیری تزریق خود به نتایج برجسته ای برسید.

متداول

س: رایج ترین درجه SPI پایان چیست؟

پاسخ: رایج ترین نمرات SPI پایان A-2 ، A-3 ، B-2 و B-3 است که ظاهری براق به نیمه براق دارد.

س: آیا می توانم با هر ماده پلاستیکی به یک براق بالا دست یابم؟

پاسخ: همه مواد پلاستیکی برای دستیابی به پایان های براق مناسب مناسب نیستند. برای راهنمایی به نمودار سازگاری مواد در بخش 3.2 مراجعه کنید.

س: چگونه SPI به پایان می رسد بر هزینه قالب سازی تزریق تأثیر می گذارد؟

پاسخ: پایان های SPI با درجه بالاتر (به عنوان مثال ، A-1 ، A-2) به طور کلی هزینه های ابزار و تولید را به دلیل پردازش اضافی مورد نیاز افزایش می دهد.

س: آیا می توان به پایان رسید SPI مختلف در همان قسمت؟

پاسخ: بله ، می توان پایان های مختلف SPI را برای سطوح مختلف یا ویژگی های همان قسمت تزریق یکسان مشخص کرد.

س: تفاوتهای اصلی بین SPI A و SPI D چیست؟

پاسخ: SPI A به پایان رسید براق و صاف است ، در حالی که پایان های SPI D بافت و خشن است. آنها اهداف و الزامات مختلفی را ارائه می دهند.

س: آیا می توان SPI را فراتر از مشخصات استاندارد سفارشی کرد؟

پاسخ: سفارشی سازی به پایان رساندن SPI فراتر از نمرات استاندارد ، بسته به نیازها و قابلیت های خاص تولید کننده ممکن است امکان پذیر باشد.

س: چگونه می توانم بین یک براق و مات برای محصول خود تصمیم بگیرم؟

پاسخ: زیبایی شناسی ، کارایی و محیط استفاده نهایی را هنگام انتخاب بین پایان های براق و مات در نظر بگیرید. برای توصیه های خاص برنامه به بخش 3.3 مراجعه کنید.

س: تفاوت هزینه های معمولی بین اتمام های مختلف SPI چیست؟

پاسخ: تفاوت هزینه بین اتمام SPI به عواملی مانند مواد ، هندسه جزئی و حجم تولید بستگی دارد. به طور کلی ، اتمام درجه بالاتر (به عنوان مثال ، A-1) گران تر از اتمام درجه پایین (به عنوان مثال ، D-3) است.

س: به طور معمول چه مدت طول می کشد تا یک SPI را روی قالب بمالید؟

پاسخ: زمان لازم برای استفاده از پایان SPI روی قالب بسته به پیچیدگی قالب و فرآیند نهایی نهایی متفاوت است. این می تواند از چند ساعت تا چند روز باشد.