Injektionsmålning är en mångsidig tillverkningsprocess som producerar högkvalitativa plastdelar med utmärkta ytbehandlingar. Ytfinishen på en gjuten del spelar en avgörande roll i dess estetik, funktionalitet och konsumentuppfattning. Att uppnå önskad ytfinish kräver en grundlig förståelse av de olika tillgängliga standarderna och teknikerna.

Society of the Plastics Industry (SPI) har etablerat en uppsättning riktlinjer för att standardisera mögelfinish i plastindustrin. Dessa SPI -riktlinjer har antagits i stor utsträckning sedan deras introduktion på 1960 -talet, vilket ger ett gemensamt språk för designers, ingenjörer och tillverkare för att kommunicera ytbehandlingskrav effektivt.

SPI Surface Finish Standards

Vad är SPI -finish?

SPI -finish, även känd som SPI Mold Finish eller SPI Surface Finish, hänvisar till de standardiserade riktlinjerna för ytbehandling som fastställts av Society of the Plastics Industry (SPI). Dessa riktlinjer ger ett universellt språk för att beskriva ytans utseende och struktur för formsprutade plastdelar.

SPI -slutstandarder är avgörande för formsprutning av flera skäl:

l Säkerställa konsekvent ytkvalitet över olika formar och tillverkare

l Underlättar tydlig kommunikation mellan designers, ingenjörer och verktygstillverkare

l gör det möjligt för designers att välja den lämpligaste finishen för deras applikation

l optimerar den slutliga produktens estetik och funktionalitet

SPI -slutstandarderna är indelade i fyra huvudkategorier, var och en med tre underkategorier:

Kategori | Underkategorier | Beskrivning |

A. glansig | A-1, A-2, A-3 | Smidigaste och glänsande finish |

B. semi-glansig | B-1, B-2, B-3 | Mellanliggande glansnivå |

C. Matt | C-1, C-2, C-3 | Icke-glansiga, diffusa ytbehandlingar |

D. strukturerad | D-1, D-2, D-3 | Grova, mönstrade ytor |

Varje underkategori definieras vidare av dess specifika ytråhetsområde, mätt i mikrometrar (μM), och motsvarande efterbehandlingsmetoder som används för att uppnå önskat resultat.

Genom att följa dessa standardiserade kategorier kan tillverkare se till att de formsprutade delarna uppfyller de angivna kraven på ytbehandling, vilket resulterar i högkvalitativa, visuellt tilltalande och funktionellt optimerade produkter.

De 12 betyg av SPI -finish

SPI-finishstandarden omfattar 12 distinkta betyg, organiserade i fyra huvudkategorier: glansig (A), halvglansig (B), matt (C) och strukturerad (D). Varje kategori består av tre underkategorier, betecknade med nummer 1, 2 och 3.

De fyra huvudkategorierna och deras egenskaper är:

1. Glossy (A) : De smidigaste och glidaste ytorna, uppnådd med diamantbuffing.

2. Semi-Glossy (B) : En mellanliggande glansnivå, erhållen genom kornpapperpolering.

3. Matt (C) : Icke-glansiga, diffusa ytor, skapade med stenpolering.

4. Texturerad (D) : Grova, mönstrade ytor, producerade genom torr sprängning med olika medier.

Här är en detaljerad uppdelning av 12 SPI -finish -betyg, tillsammans med deras efterbehandlingsmetoder och typiska ytråhetsintervall:

Spi -klass | Finish (typ) | Efterbehandlingsmetod | Ytråhet (RA) -området (μM) |

A-1 | Super High Glossy | Grad 3, 6000 Grit Diamond Buff | 0,012 - 0,025 |

A-2 | Högglansig | Grad 6, 3000 Grit Diamond Buff | 0,025 - 0,05 |

A-3 | Normal glansig | Grad 15, 1200 Grit Diamond Buff | 0,05 - 0,10 |

B-1 | Fin semi-glansig | 600 kornpapper | 0,05 - 0,10 |

B-2 | Medelhög | 400 kornpapper | 0,10 - 0,15 |

B-3 | Normal halvglansig | 320 kornpapper | 0,28 - 0,32 |

C-1 | Fin matt | 600 kornsten | 0,35 - 0,40 |

C-2 | Medium matt | 400 kornsten | 0,45 - 0,55 |

C-3 | Normal matt | 320 kornsten | 0,63 - 0,70 |

D-1 | Satin texturerad | Torrt blastglaspärla #11 | 0,80 - 1,00 |

D-2 | Tråkig struktur | Dry Blast #240 Oxide | 1,00 - 2,80 |

D-3 | Grov strukturerad | Torr sprängning #24 oxid | 3.20 - 18.0 |

Som visas i diagrammet motsvarar varje SPI -klass en specifik finish, efterbehandlingsmetod och ytråhetsområde. Till exempel klassificeras en A-1-finish som superhög glansig, uppnås med användning av en grad 3, 6000 korn diamant buff, vilket resulterar i en ytråhet mellan 0,012 och 0,025 μm. Å andra sidan klassificeras en D-3-finish som grov strukturerad, erhållen genom torr sprängning med #24 oxid, vilket leder till en mycket grovare yta med ett RA-intervall på 3,20 till 18,0 μm.

Genom att specificera lämplig SPI -klass kan designers och ingenjörer se till att de formsprutade delarna uppfyller de önskade ytbehandlingskraven, vilket optimerar estetiken, funktionaliteten och kvaliteten på slutprodukten.

Jämförelse med andra ytbehandlingsstandarder

Medan SPI -finish är den mest erkända standarden för formsprutningsytans ytbehandling, finns andra industristandarder, såsom VDI 3400, MT (Moldtech) och YS (Yick Sang). Låt oss jämföra SPI -finish med dessa alternativ:

1. VDI 3400 :

a. VDI 3400 är en tysk standard som fokuserar på ytråhet snarare än utseende.

b. Den består av 45 betyg, från VDI 0 (smidig) till VDI 45 (grovaste).

c. VDI 3400 kan grovt korreleras med SPI -finishkvaliteter, som visas i tabellen nedan:

SPI -finish | VDI 3400 |

A-1 till A-3 | VDI 0 till VDI 15 |

B-1 till B-3 | VDI 16 till VDI 24 |

C-1 till C-3 | VDI 25 till VDI 30 |

D-1 till D-3 | VDI 31 till VDI 45 |

2. MT (Moldtech) :

a. MT är en standard utvecklad av Moldtech, ett spanskt företag som specialiserat sig på mögelstrukturering.

b. Den består av 11 betyg, från MT 0 (smidig) till MT 10 (grovaste).

c. MT -betyg är inte direkt jämförbara med SPI -finishkvaliteter, eftersom de fokuserar på specifika strukturer snarare än ytråhet.

3. YS (Yick Sang) :

a. YS är en standard som används av vissa asiatiska tillverkare, särskilt i Kina och Hong Kong.

b. Den består av 12 betyg, från YS 1 (smidig) till YS 12 (grovaste).

c. YS-betyg motsvarar ungefär SPI-finish-betyg, med YS 1-4 motsvarande SPI A-1 till A-3, YS 5-8 till SPI B-1 till B-3 och YS 9-12 till SPI C-1 till D-3.

Trots förekomsten av dessa alternativa standarder förblir SPI -finish den mest använda och erkända standarden för formsprutningsytor över hela världen. Några viktiga fördelar med att använda SPI -finish inkluderar:

l Bred acceptans och kännedom bland designers, ingenjörer och tillverkare globalt

l Klar och kortfattad kategorisering av ytfinish baserat på både utseende och grovhet

l Enkel kommunikation och specifikation av krav på ytbehandling

l Kompatibilitet med ett brett utbud av formsprutningsmaterial och applikationer

l omfattande resurser och referensmaterial tillgängliga, till exempel SPI -slutkort och guider

Genom att anta SPI Finish Standard kan företag säkerställa konsekventa ytbehandlingar av hög kvalitet för sina formsprutade delar samtidigt som det underlättar effektiv kommunikation och samarbete med leverantörer och partners över hela världen.

Välja rätt SPI -finish

Faktorer att tänka på när du väljer en SPI -finish

När du väljer en SPI -finish för dina formsprutade delar måste flera viktiga faktorer beaktas för att säkerställa bästa möjliga resultat. Dessa faktorer inkluderar estetik, funktionalitet, materialkompatibilitet och kostnadskonsekvenser.

1. Estetik :

a. Det önskade visuella utseendet på slutprodukten är en avgörande faktor för att välja en SPI -finish.

b. Glansiga ytor (A-1 till A-3) ger en slät, glänsande yta som förbättrar utseendet på delen, vilket gör det idealiskt för applikationer där estetik är högsta prioritet.

c. Mattfinish (C-1 till C-3) erbjuder ett icke-reflekterande, diffus utseende som kan hjälpa till att dölja ytfel och minska synligheten för fingeravtryck eller fläckar.

2. Funktionalitet :

a. Den avsedda användningen och funktionen av den formsprutade delen bör starkt påverka valet av SPI -finish.

b. Texturerade ytbehandlingar (D-1 till D-3) ger ökat grepp- och glidmotstånd, vilket gör dem lämpliga för applikationer där hantering eller användarinteraktion är väsentlig, såsom handhållna enheter eller bilkomponenter.

c. Släta ytbehandlingar (A-1 till B-3) är bättre lämpade för delar som kräver ett rent, elegant utseende eller de som kommer att målas eller märkt efter formell.

3. Materialkompatibilitet :

a. Kompatibiliteten mellan det valda materialet och den önskade SPI -finishen måste övervägas noggrant.

b. Vissa material, såsom polypropen (PP) eller termoplastiska elastomerer (TPE), kanske inte är lämpliga för att uppnå högglansfinish på grund av deras inneboende materialegenskaper.

c. Kontakta materialleverantörens rekommendationer eller genomföra testning för att säkerställa att den valda SPI -finishen kan uppnås framgångsrikt med det valda materialet.

4. Kostnadskonsekvenser :

a. Valet av SPI -finish kan påverka den totala kostnaden för den formsprutade delen.

b. Högre klass, såsom A-1 eller A-2, kräver mer omfattande polering och bearbetning, vilket kan öka verktygskostnaderna och produktionskostnaderna.

c. Lägre kvalitetsfinish, såsom C-3 eller D-3, kan vara mer kostnadseffektivt för applikationer där ytutseendet är mindre kritiskt.

d. Tänk på balansen mellan önskad ytfinish och tillhörande kostnader för att bestämma den mest lämpliga SPI -finishen för ditt projekt.

Genom att noggrant analysera var och en av dessa faktorer och deras påverkan på slutprodukten kan designers och ingenjörer fatta välgrundade beslut när de väljer en SPI -finish. Detta holistiska tillvägagångssätt säkerställer att de formsprutade delarna uppfyller de nödvändiga estetiska, funktionella och ekonomiska kriterierna samtidigt som det bibehålls kompatibilitet med det valda materialet.

SPI -finish och materialkompatibilitet

Att välja rätt material är avgörande för att uppnå önskad SPI -finish i formsprutade delar. Kompatibiliteten mellan materialet och den valda finishen kan påverka produktens slutliga utseende, funktionalitet och kvalitet. Här är några viktiga punkter att tänka på:

1. Materialegenskaper:

a. Varje plastmaterial har unika egenskaper som påverkar dess förmåga att uppnå vissa SPI -ytor.

b. Till exempel kan material med höga krympningshastigheter eller lågflödesegenskaper vara mer utmanande att polera till en hög glansfinish.

2. Tillsatseffekter:

a. Närvaron av tillsatser, såsom färgämnen, fyllmedel eller förstärkningar, kan påverka materialets kompatibilitet med specifika SPI -ytbehandlingar.

b. Vissa tillsatser kan öka ytråheten eller minska materialets förmåga att poleras.

3. Mögeldesign och bearbetning:

a. Mögeldesign- och bearbetningsparametrarna, såsom grindplats, väggtjocklek och kylningshastighet, kan påverka materialets flödes- och ytutseende.

b. Korrekt mögeldesign och processoptimering kan hjälpa till att uppnå önskad SPI -finish konsekvent.

För att hjälpa till att leda materialval, se detta kompatibilitetsdiagram för gemensam plast och deras lämplighet för varje SPI -klass:

Material | A-1 | A-2 | A-3 | B-1 | B-2 | B-3 | C-1 | C-2 | C-3 | D-1 | D-2 | D-3 |

ABS | ○ | ○ | ● | ● | ● | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ● |

Pp | ✕ | △ | △ | ● | ● | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ |

Pse | △ | △ | ● | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ● |

Hdpe | ✕ | △ | △ | ● | ● | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ |

Nylon | △ | △ | ● | ● | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ● |

Pc | △ | ● | ◎ | ● | ● | △ | △ | ✕ | ✕ | ◎ | ✕ | ✕ |

Tpu | ✕ | ✕ | ✕ | ✕ | △ | △ | ● | ● | ● | ◎ | ◎ | ● |

Akryl | ◎ | ◎ | ◎ | ● | ● | ● | ● | ● | ● | △ | △ | △ |

Legend:

L ◎: Utmärkt kompatibilitet

L ●: Bra kompatibilitet

L △: Genomsnittlig kompatibilitet

L ○: Under genomsnittlig kompatibilitet

L ✕: rekommenderas inte

Bästa metoder för att välja den optimala materialfinishkombinationen:

1. Rådgör med materialleverantörer och formsprutningsexperter för att få rekommendationer baserat på din specifika tillämpning och krav.

2. Genomför prototyptestning med det valda materialet och SPI -finishen för att validera önskat utseende och prestanda.

3. Tänk på slutanvändningsmiljön och eventuella efterbehandlingskrav, till exempel målning eller beläggning, när du väljer material och finish.

4. Balansera önskad SPI-finish med materialets kostnad, tillgänglighet och bearbetbarhet för att säkerställa en kostnadseffektiv och pålitlig produktionsprocess.

Genom att förstå kompatibiliteten mellan material och SPI -finish kan designers och ingenjörer fatta välgrundade beslut som optimerar utseendet, funktionaliteten och kvaliteten på deras injektionsgjutna delar.

Applikationsspecifika rekommendationer

Att välja rätt SPI -finish för dina formsprutade delar beror till stor del på den avsedda applikationen och de specifika kraven för utseende, funktionalitet och användarinteraktion. Här är några rekommendationer för vanliga applikationer:

1. Glansiga ytor (A-1 till A-3) :

a. Lämplig för applikationer som kräver ett högkvalitativt, polerat utseende

b. Idealisk för delar med optiska krav, såsom linser, ljusskydd och speglar

c. Utmärkt val för transparenta eller tydliga komponenter, som visningsfall eller skyddsskydd

d. Exempel: Fordonsbelysning, kosmetisk förpackning och konsumentelektronik skärmar

2. Semi-glansiga ytor (B-1 till B-3) :

a. Lämplig för applikationer som kräver en balans mellan estetik och funktionalitet

b. Idealisk för konsumentprodukter, hus och kapslingar som drar nytta av en måttlig glansnivå

c. Bra val för delar som kommer att målas eller belagda efter formell

d. Exempel: Hushållsapparater, elektroniska enhetshus och höljen med medicintekniska produkter

3. Mattfinish (C-1 till C-3) :

a. Lämplig för applikationer där ett icke-reflekterande, lågt glans utseende önskas

b. Perfekt för handhållna enheter och produkter som ofta berörs, eftersom de minimerar utseendet på fingeravtryck och fläckar

c. Bra val för industrikomponenter eller delar som kräver ett subtilt, diskret utseende

d. Exempel: Strömverktyg, fjärrkontroller och fordonsinredningskomponenter

4. Texturerade ytor (D-1 till D-3) :

a. Lämplig för applikationer som kräver förbättrad grepp eller glidmotstånd

b. Perfekt för delar som ofta hanteras eller manipuleras, till exempel handtag, knoppar och switchar

c. Bra val för bilkomponenter som kräver en halkytyta, som styrhjul eller växelväxlare

d. Exempel: Köksapparater, handverktyg och sportutrustning

När du väljer en SPI -finish för din applikation, överväg följande:

l Den önskade visuella överklagandet och den upplevda kvaliteten på produkten

l nivån på användarinteraktion och hantering krävs

l behovet av förbättrat grepp eller glidmotstånd

l kompatibiliteten med processer efter formell, såsom målning eller montering

l Materialvalet och dess lämplighet för den valda finishen

Ansökan | Rekommenderade SPI -finish |

Optiska komponenter | A-1, A-2 |

Konsumentelektronik | A-2, A-3, B-1 |

Hushållsapparater | B-2, B-3, C-1 |

Handhållna enheter | C-2, C-3 |

Industrikomponenter | C-3, D-1 |

Fordonsinteriörer | C-3, D-1, D-2 |

Handtag och knoppar | D-2, D-3 |

Genom att överväga dessa applikationsspecifika rekommendationer och utvärdera de unika kraven i din produkt kan du välja den mest lämpliga SPI-finishen som balanserar estetik, funktionalitet och kostnadseffektivitet.

Uppnå den perfekta SPI -finishen

Formsprutningstekniker för bästa resultat

För att uppnå önskad SPI -finish konsekvent är det viktigt att optimera dina formsprutningstekniker. Här är några tekniska tips för att förbättra effektiviteten hos olika SPI -finish:

1. Mögeldesign :

a. Säkerställa korrekt ventilation för att undvika luftfällor och brännmärken, vilket kan påverka ytfinish

b. Optimera grindplatsen och storleken för att minimera flödeslinjerna och förbättra ytans utseende

c. Använd en enhetlig väggtjocklek för att säkerställa jämn kylning och minska ytfel

2. Materialval :

a. Välj material med goda flödesegenskaper och låg krympning för att minimera ytfel

b. Överväg att använda tillsatser, till exempel smörjmedel eller frisläppningsmedel, för att förbättra ytkvaliteten

c. Se till att materialet är kompatibelt med önskad SPI -finish (se kompatibilitetsdiagrammet i avsnitt 3.2)

3. Bearbetningsparametrar :

a. Optimera injektionshastighet, tryck och temperatur för att säkerställa korrekt fyllning och minimera ytfel

b. Håll konsekvent mögeltemperatur för att säkerställa enhetlig kylning och minska varpage

c. Justera att hålla trycket och tid för att minimera handfat märken och förbättra ytkonsistensen

Steg-för-steg-guide för att uppnå olika SPI-finish:

SPI -finish | Tekniker | Verktyg |

A-1 till A-3 | - diamantbuffing - höghastighetspolering - Ultraljudsrengöring | - diamantförening - Höghastighetspolermedel - Ultraljudsrengöring |

B-1 till B-3 | - Grit Paper Polering - torr slipning - våt slipning | - slippapper (600, 400, 320 korn) - Orbital Sander - Slipblock |

C-1 till C-3 | - Stenpolering - pärla sprängning - ånghoning | - Poleringsstenar (600, 400, 320 korn) - pärla sprängutrustning - ånghonande maskin |

D-1 till D-3 | - torr sprängning - etsning - textureringsinsatser | - Blasting Media (glaspärlor, aluminiumoxid) - etsning av kemikalier - texturerade mögelinsatser |

Integrering av DFM -principer med SPI -standarder

Design for Manufacturability (DFM) -principer bör införlivas tidigt i produktutvecklingsprocessen för att säkerställa att den önskade SPI-finishen kan uppnås kostnadseffektivt och konsekvent. Så här integrerar du DFM med val av SPI -finish:

1. Tidigt samarbete:

a. Involvera formsprutningsexperter och tillverkare tidigt i designprocessen

b. Diskutera SPI -slutkrav och deras inverkan på del av design och formbarhet

c. Identifiera potentiella utmaningar och begränsningar relaterade till den valda finishen

2. Designoptimering:

a. Förenkla delgeometri för att förbättra formbarhet och minska ytfel

b. Undvik skarpa hörn, underskattar och tunna väggar som kan påverka ytfinish

c. Inkorporera dragvinklar för att underlätta delutkastning och förhindra ytskador

3. Prototyper och testning:

a. Producera prototypformar med önskad SPI -finish för att validera design och bearbetbarhet

b. Genomföra grundlig testning för att bedöma ytkvalitet, konsistens och hållbarhet

c. Iterera på design- och processparametrarna baserat på prototypresultaten

Fördelar med tidiga DFM -recensioner och konsultationer:

l Identifiera och ta itu med potentiella problem relaterade till SPI slutar tidigt i designprocessen

l Optimera delkonstruktion för förbättrad formbarhet och ytkvalitet

l Minska risken för dyra designförändringar och förseningar

l Se till att den valda SPI-finishen kan uppnås konsekvent och kostnadseffektivt

Ange SPI -finish i din design

För att säkerställa konsekventa resultat och tydlig kommunikation med tillverkare är det avgörande att ange den önskade SPI -finishen korrekt i din designdokumentation. Här är några bästa metoder:

1. Inkludera SPI Finish Callouts:

a. Ange tydligt önskad SPI-finish (t.ex. A-1, B-2, C-3) på delritningen eller 3D-modellen

b. Ange kravet på SPI -finish för varje yta eller funktion, om olika ytbehandlingar önskas

2. Ge referensprover:

a. Leverera fysiska prover eller SPI -finishkort som representerar önskad ytfinish

b. Se till att proverna är korrekt märkta och matchar den angivna SPI -betyget

3. Kommunicera krav tydligt:

a. Diskutera SPI -slutkrav med tillverkaren för att säkerställa en gemensam förståelse

b. Ge detaljerad information om den avsedda applikationen, prestandakraven och eventuella behov efter behandlingen

c. Upprätta tydliga acceptanskriterier för ytbehandlingskvalitet och konsistens

4. Övervaka och verifiera:

a. Inspektera och mäta ytbehandlingen regelbundet under produktionen under produktionen

b. Använd standardiserade mätningstekniker, såsom ytråhetsmätare eller optiska komparatorer

c. Adressera eventuella avvikelser från den angivna SPI -finishen omedelbart för att upprätthålla konsistens

Genom att följa dessa bästa praxis och kommunicera SPI-finishkrav effektivt kan du se till att dina formsprutade delar uppfyller de önskade ytbehandlingsstandarderna konsekvent, vilket leder till högkvalitativa, visuellt tilltalande och funktionellt optimerade produkter.

SPI Finish Tools and Resources

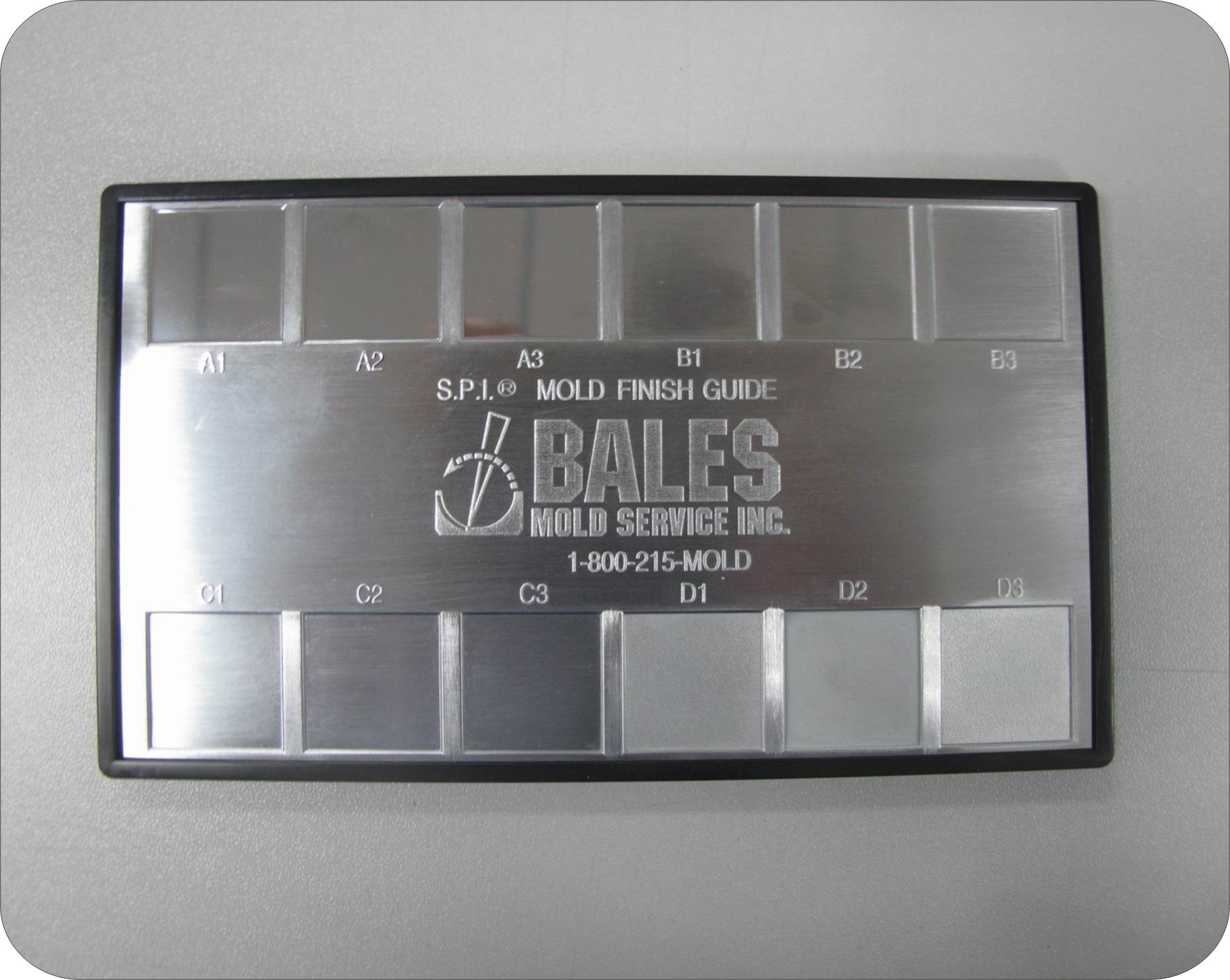

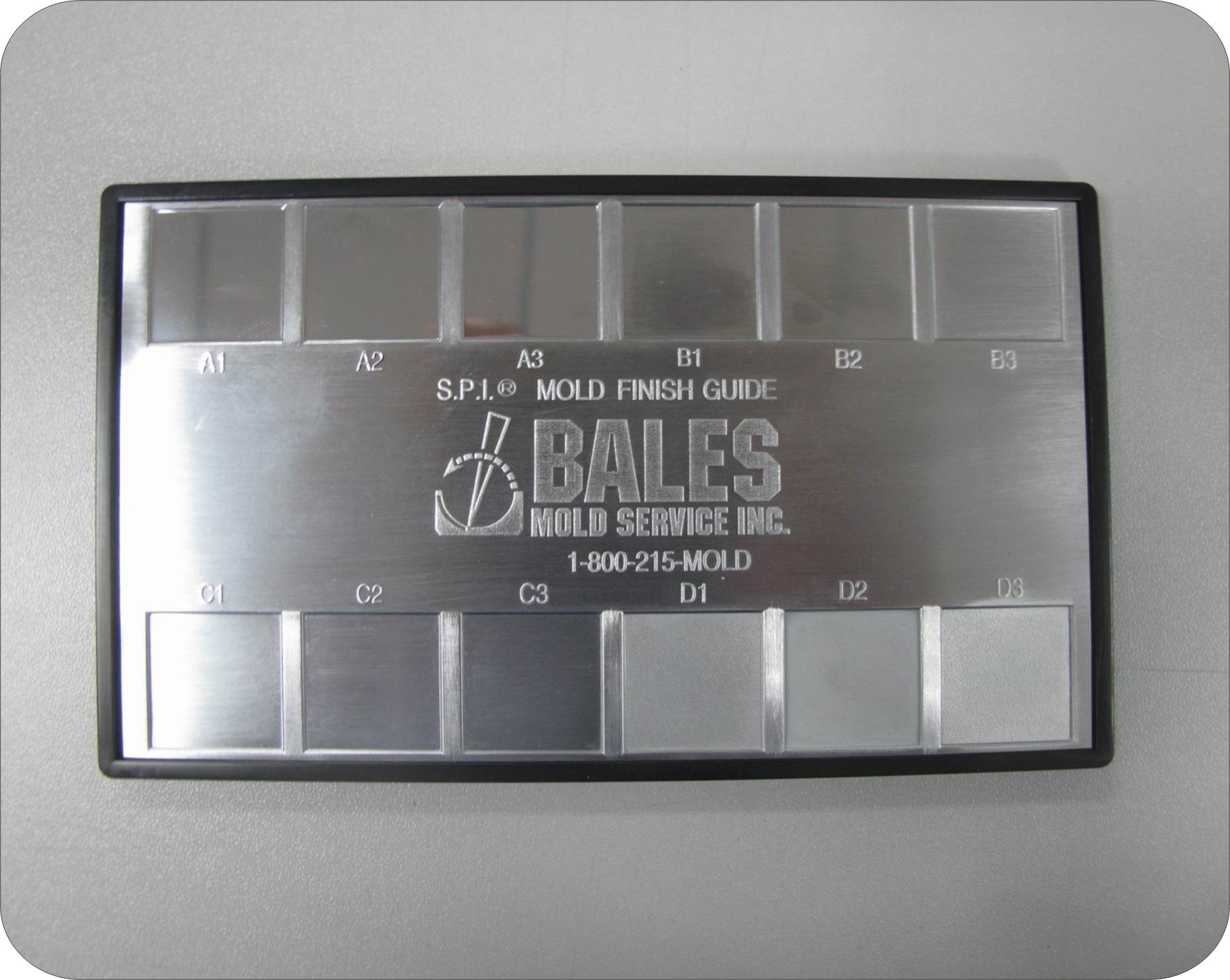

SPI Finish Cards and Plack

SPI -slutkort och plack är viktiga referensverktyg för designers, ingenjörer och tillverkare som arbetar med formsprutad plast. Dessa fysiska prover ger en konkret representation av de olika SPI -finishkvaliteterna, vilket gör att användare kan visuellt och taktiskt bedöma ytutseendet och strukturen.

Fördelar med att använda SPI Finish Cards och Plack:

1. Förbättrad kommunikation:

a. Ge en gemensam referenspunkt för att diskutera ytbehandlingskrav

b. Eliminera tvetydighet och felaktig tolkning av verbala beskrivningar

c. Underlätta tydlig förståelse mellan designers, tillverkare och klienter

2. Exakt jämförelse:

a. Tillåt sida vid sida jämförelse av olika SPI-finish betyg

b. Hjälp med att välja den mest lämpliga finishen för en specifik applikation

c. Aktivera exakt matchning av ytfinish till produktkrav

3. Kvalitetskontroll:

a. Tjäna som ett riktmärke för att bedöma kvaliteten på formsprutade delar

b. Ge en visuell och taktil standard för att inspektera ytbehandlingskonsistens

c. Hjälp med att identifiera och ta itu med avvikelser från önskad finish

Leverantörer av SPI -slutkort och plack:

1. Plastindustrins föreningar:

a. Society of the Plastics Industry (SPI) - Nu känd som Plastics Industry Association (Plastics)

b. American Society for Testing and Materials (ASTM)

c. International Organization for Standardization (ISO)

2. Leverantörer av formsprutningstjänster:

a. Team MFG

b. Protolabs

c. Fiktiv

d. Stämpel

e. Xometri

3. Mögelpolerings- och textureringsföretag:

a. Boride konstruerade slipmedel

b. Mögelteknik

c. Aultra texturerade ytor

För att beställa SPI -slutkort eller plack, kontakta leverantörerna direkt eller besök deras webbplatser för mer information om tillgängliga alternativ, prissättning och beställningsprocess.

Fallstudier: Framgångsrika tillämpningar av SPI -finish

Bostadshus

L Produkt : Handhållen med medicinsk utrustning

L Material : ABS (Akrylonitril Butadienstyren)

L SPI Finish : C-1 (fin matt)

L RATIONALE : C-1-finishen ger en icke-reflekterande, fingeravtrycksresistent yta som förbättrar greppet och förbättrar enhetshygien. Det matta utseendet bidrar också till ett professionellt och högkvalitativt utseende.

L Lektioner : C-1-finishen uppnåddes konsekvent genom att optimera injektionsmålningsparametrarna och använda ett högkvalitativt ABS-material med medicinsk klass. Korrekt mögelunderhåll och regelbundna slutkontroller var avgörande för att säkerställa enhetlig ytkvalitet.

Fordonsinteriör

L Produkt : Dekorativ interiör för lyxfordon

L Material : PC/ABS (Polykarbonat/akrylonitril Butadienstyrenblandning)

L SPI Finish : A-2 (High Glossy)

L RATIONALE : A-2-finishen skapar ett lyxigt, högglansutseende som kompletterar fordonets premiuminredning. Den släta ytan underlättar också enkel rengöring och upprätthåller sin estetiska tilltal över tid.

L Lärdomar : Att uppnå A-2-finishen krävde strikt kontroll över injektionsprocessen, inklusive mögeltemperatur, injektionshastighet och kyltid. Användningen av ett högglans, UV-resistent PC/ABS-material säkerställde långvarig ytkvalitet och färgstabilitet.

Konsumentelektronik

L Produkt : Smartphone Protective Case

L Material : TPU (termoplastisk polyuretan)

L SPI Finish : D-2 (tråkig texturerad)

L RATIONALE : D-2-finishen ger en halkfri, strukturerad yta som förbättrar greppet och förhindrar att telefonen glider ut ur användarens hand. Det tråkiga utseendet hjälper också till att dölja mindre repor och bära över tid.

L Lektioner : D-2-finishen uppnåddes framgångsrikt genom att använda en specialiserad textureringsprocess, såsom kemisk etsning eller laserstrukturering, på mögelytan. Korrekt val av TPU -materialkvalitet garanterade goda flödesegenskaper och exakt replikering av önskad struktur.

Dessa fallstudier visar en framgångsrik tillämpning av olika SPI -finish i olika branscher, vilket belyser vikten av att välja lämplig finish baserad på produktkrav, materialegenskaper och tillverkningsprocesser. Genom att lära av dessa exempel och överväga de specifika behoven i ditt projekt kan du fatta välgrundade beslut när du specificerar SPI -ytor för dina formsprutade delar.

Avancerade överväganden och framtida trender

SPI slutar i avancerade applikationer

SPI-finish spelar en kritisk roll i avancerade applikationer, såsom flyg- och medicintekniska produkter, där ytkvalitet och konsistens är av största vikt. I dessa branscher kan den högra SPI -finishen påverka produktprestanda, säkerhet och lagstiftning.

1. Aerospace Applications: Fuel System Components

a. Kabininredning

b. Strukturella komponenter

Fallstudie: En flyg- och rymdtillverkare som specialiserat sig på bränslesystemkomponenter fann att användning av en A-2-finish på kritiska delar förbättrade bränsleflödeseffektiviteten och minskade risken för kontaminering. Den höga glansen, släta ytan minimerade vätsketurbulens och underlättade enkel rengöring och inspektion.

2. Applikationer för medicintekniska produkter: implanterbara enheter

a. Kirurgiska instrument

b. Diagnostisk utrustning

Fallstudie: Ett företag med medicinsk utrustning utvecklade en ny serie kirurgiska instrument med en C-1 matt finish. Den icke-reflekterande ytan minskade bländning under procedurer, vilket förbättrade synligheten för kirurger. Finishen förbättrade också instrumentens motstånd mot repor och korrosion, säkerställer långsiktig hållbarhet och upprätthåller ett orört utseende.

I både flyg- och medicintekniska applikationer innebär valet av lämplig SPI -finish en rigorös process för testning, validering och dokumentation. Tillverkarna måste arbeta nära med materiella leverantörer, avsluta experter och regleringsorgan för att säkerställa att den valda finishen uppfyller alla prestanda och säkerhetskrav.

Innovationer och framtida trender inom ytbehandling

När tekniken utvecklas och branschkraven utvecklas, kommer ytbehandlingsstandarder, inklusive SPI -finish, sannolikt att uppleva betydande förändringar och innovationer. Här är några nya trender och förutsägelser för framtiden för ytbehandling:

1. Nanoteknologi-förbättrad finish:

a. Utveckling av nanoskala beläggningar och strukturer

b. Förbättrad repmotstånd, antifoulingegenskaper och självrengöringskapacitet

c. Potential för nya SPI -finish betyg specifikt utformade för nanotekniska applikationer

2. Hållbara och miljövänliga efterbehandlingsprocesser:

a. Ökad betoning på att minska miljöpåverkan

b. Antagande av vattenbaserade och lösningsmedelsfria efterbehandlingsmetoder

c. Utforskning av biobaserade och biologiskt nedbrytbara material för ytbehandling

3. Digital ytbehandling och kvalitetskontroll:

a. Integration av 3D -skanning och konstgjord intelligens för ytinspektion

b. Realtidsövervakning och justering av efterbehandlingsprocesser med IoT-sensorer

c. Utveckling av digitala SPI -finishstandarder och virtuella referensprover

4. Anpassning och personalisering:

a. Växande efterfrågan på unika och anpassade ytbehandlingar

b. Framsteg inom 3D-tryckning och snabb prototyper för produktion av små batch

c. Potential för SPI -slutstandarder för att integrera anpassningsalternativ

5. Funktionella ytbehandlingar:

a. Utveckling av ytbehandlingar med ytterligare funktioner, såsom antimikrobiella egenskaper eller ledande beläggningar

b. Integration av smarta sensorer och elektronik i ytfinish

c. Utvidgning av SPI -slutstandarder för att inkludera funktionella prestandakriterier

Eftersom dessa innovationer och trender fortsätter att forma ytbehandlingsindustrin är det viktigt för designers, ingenjörer och tillverkare att hålla sig informerade och anpassa sin praxis i enlighet därmed. Genom att omfamna ny teknik och samarbeta med branschexperter kan företag utnyttja dessa framsteg för att skapa högkvalitativa, innovativa produkter som uppfyller utvecklande kundbehov och lagkrav.

Trend | Påverkan på SPI -finish |

Nanoteknik | Potential för nya SPI -slutkvaliteter skräddarsydda till nanoskala applikationer |

Hållbarhet | Antagande av miljövänliga efterbehandlingsmetoder och material |

Digitalisering | Utveckling av digitala SPI -finishstandarder och virtuella referensprover |

Anpassning | Inkorporering av anpassningsalternativ i SPI Finish Standards |

Funktionalitet | Utvidgning av SPI -slutstandarder för att inkludera funktionella prestandakriterier |

När ytbehandlingslandskapet fortsätter att utvecklas kommer SPI: s målstandarder sannolikt att genomgå revideringar och uppdateringar för att tillgodose dessa nya trender och tekniker. Genom att stanna i framkant av denna utveckling kan tillverkare se till att deras formsprutade delar fortsätter att uppfylla de högsta standarderna för kvalitet, prestanda och innovation.

Slutsats

Under hela denna omfattande guide har vi undersökt den kritiska rollen för SPI -finish i formsprutning. Från att förstå de 12 betyg till att välja rätt finish för din applikation är Mastering SPI Finish avgörande för att producera högkvalitativa, visuellt tilltalande och funktionellt optimerade delar.

För att framgångsrikt integrera SPI -finish i dina formsprutningsprojekt, överväg följande:

1. Samarbeta med experter för att välja den mest lämpliga finishen för din applikation

2. Kommunicera dina SPI -slutkrav tydligt till dina tillverkningspartners

3. Utnyttja SPI -slutkort och plack för exakta jämförelser och kvalitetskontroll

4. Håll dig informerad om nya trender och tekniker i ytbehandling

Genom att följa dessa åtgärdssteg och samarbeta med erfarna proffs som Team MFG kan du säkert navigera i världen med SPI -finish och uppnå enastående resultat i dina injektionsmålningsinsatser.

Vanliga frågor

F: Vad är den vanligaste SPI -slutbetyget?

S: De vanligaste SPI-ytorna är A-2, A-3, B-2 och B-3, som ger ett glansigt till halvglansigt utseende.

F: Kan jag uppnå en högglansig yta med något plastmaterial?

S: Inte alla plastmaterial är lämpliga för att uppnå högglansfinish. Se materialkompatibilitetsdiagrammet i avsnitt 3.2 för vägledning.

F: Hur påverkar SPI -finish kostnaderna för formsprutning?

S: SPI-ytbehandlingar med högre klass (t.ex. A-1, A-2) ökar i allmänhet verktygskostnader och produktionskostnader på grund av den ytterligare behandling som krävs.

F: Är det möjligt att ha olika SPI -finish på samma del?

S: Ja, det är möjligt att specificera olika SPI -ytbehandlingar för olika ytor eller funktioner hos samma formsprutade del.

F: Vilka är de viktigaste skillnaderna mellan SPI A och SPI D -finish?

S: SPI A Finish är glansiga och släta, medan spi -finish är strukturerade och grova. De tjänar olika syften och krav.

F: Kan SPI -finish anpassas utöver standardspecifikationerna?

S: Anpassning av SPI -finish utöver standardgraden kan vara möjliga, beroende på tillverkarens specifika krav och kapacitet.

F: Hur bestämmer jag mig mellan en glansig och en matt finish för min produkt?

S: Tänk på önskad estetik, funktionalitet och slutanvändningsmiljö när du väljer mellan glansiga och matta ytbehandlingar. Se avsnitt 3.3 för applikationsspecifika rekommendationer.

F: Vilka är de typiska kostnadsskillnaderna mellan de olika SPI -finishen?

S: Kostnadsskillnaderna mellan SPI -finish beror på faktorer som material, delgeometri och produktionsvolym. Generellt sett är högre klass (t.ex. A-1) dyrare än lägre klass (t.ex. D-3).

F: Hur lång tid tar det vanligtvis att applicera en SPI -finish på en form?

S: Den tid som krävs för att tillämpa en SPI -finish på en form varierar beroende på formens komplexitet och den specifika efterbehandlingsprocessen. Det kan sträcka sig från några timmar till flera dagar.