Süstevormimine on mitmekülgne tootmisprotsess, mis toodab kvaliteetseid plastist osi, millel on suurepärased pinnaviimistlused. Vormitud osa pinnaviimistlus mängib olulist rolli selle esteetika, funktsionaalsuse ja tarbijate tajumisel. Soovitud pinnaviimistluse saavutamine nõuab põhjalikku mõistmist erinevatest saadaolevatest standarditest ja tehnikatest.

Plasti tööstuse selts (SPI) on loonud suunised, et standardiseerida hallituse viimistlust plastitööstuses. Neid SPI -juhiseid on alates 1960. aastatel kasutuselevõtust laialdaselt kasutusele võetud, pakkudes ühist keelt disaineritele, inseneridele ja tootjatele, et pinnaviimistlusnõudeid tõhusalt edastada.

SPI pinna viimistlusstandardid

Mis on SPI viimistlus?

SPI -viimistlus, tuntud ka kui SPI hallituse viimistlus või SPI pinna viimistlus, viitab standardiseeritud pinna viimistlusele, mille on seatud plastitööstuse (SPI) seltsi poolt. Need juhised pakuvad universaalset keelt sissepritsega vormitud plastosade pinna välimuse ja tekstuuri kirjeldamiseks.

SPI viimistlusstandardid on mitmel põhjusel süstimisvormimisel üliolulised:

l Erinevate vormide ja tootjate järjepideva pinnakvaliteedi tagamine

l Disainerite, inseneride ja tööriistatootjate vahelise selge suhtluse hõlbustamine

l Disainerite võimaldamine valida oma rakenduse jaoks kõige sobivam viimistlus

l lõpptoote esteetika ja funktsionaalsuse optimeerimine

SPI viimistlusstandardid jagunevad neljaks põhikategooriaks, millest igaühel on kolm alamkategooriat:

Kategooria | Alamkategooriad | Kirjeldus |

A. läikiv | A-1, A-2, A-3 | Sujuvamad ja säravaimad viimistlused |

B. Pool läikiv | B-1, B-2, B-3 | Läikivuse keskmine tase |

C. matt | C-1, C-2, C-3 | Mitte läikiv, difuusne viimistlus |

D. tekstuuriga | D-1, D-2, D-3 | Kareda, mustriga viimistlus |

Iga alamkategooria määratletakse veelgi selle spetsiifilise pinnakareduse vahemikus, mõõdetuna mikromeetrites (μM), ja vastavad viimistlusmeetodid, mida kasutatakse soovitud tulemuse saavutamiseks.

Nendest standardiseeritud kategooriatest kinni pidades saavad tootjad tagada, et sissepritsevormitud osad vastavad määratud pinnaviimistlusele, mille tulemuseks on kvaliteetsed, visuaalselt ahvatlevad ja funktsionaalselt optimeeritud tooted.

SPI 12 klassi viimistlemist

SPI-viimistluse standard koosneb 12 erinevast klassist, mis on jaotatud nelja peamisse kategooriasse: läikiv (A), pool läikiv (b), matt (c) ja tekstuuriga (d). Iga kategooria koosneb kolmest alamkategooriast, mida tähistatakse numbritega 1, 2 ja 3.

Neli peamist kategooriat ja nende omadused on:

1. Läikiv (A) : kõige sujuvam ja säravam viimistlus, mis saavutatakse teemantpuhverdamise abil.

2. Poolsõnaline (B) : läikivuse keskmine tase, mis on saadud liivapaberi poleerimise kaudu.

3. Matte (C) : mitte läikivad, difuussed viimistlused, mis on loodud kivi poleerimise abil.

4. Tekstuuriga (D) : töötlemata, mustriga viimistlus, mis on toodetud erinevate söötmetega kuiva lõhkemise teel.

Siin on 12 SPI -viimistluse hinnete üksikasjalik jaotus koos nende viimistlusmeetodite ja tüüpiliste pinnakareduse vahemikega:

SPI -hinne | Viimistlus (tüüp) | Viimistlusmeetod | Pinna karedus (RA) vahemik (μm) |

A-1 | Üliliige läikiv | Klass nr 3, 6000 Grit Diamond Buff | 0,012 - 0,025 |

A-2 | Kõrge läikiv | Klass #6, 3000 Grit Diamond Buff | 0,025 - 0,05 |

A-3 | Normaalne läikiv | Klass #15, 1200 Grit Diamond Buff | 0,05 - 0,10 |

B-1 | Hea pool läikiv | 600 liivapaber | 0,05 - 0,10 |

B-2 | Keskmine poolkeelne | 400 liivapaber | 0,10 - 0,15 |

B-3 | Normaalne poolklaas | 320 Grit paber | 0,28 - 0,32 |

C-1 | Peen matt | 600 liivakivi | 0,35 - 0,40 |

C-2 | Keskmine matt | 400 liivakivi | 0,45 - 0,55 |

C-3 | Normaalne matt | 320 Griti kivi | 0,63 - 0,70 |

D-1 | Satiini tekstuuriga | Kuiv lööklaine helmed nr 11 | 0,80 - 1,00 |

D-2 | Tuhmi tekstuuriga | Kuiv löök #240 oksiid | 1,00 - 2,80 |

D-3 | Töötlemata tekstuuriga | Kuiv löök #24 oksiid | 3,20 - 18,0 |

Nagu diagrammil on näidatud, vastab iga SPI -klass konkreetsele viimistlustüübile, viimistlusmeetodile ja pinnakareduse vahemikule. Näiteks klassifitseeritakse A-1 viimistlus ülitugevaks läikivaks, saavutatakse nr 3, 6000 grit teemantpuhumise abil, mille tulemuseks on pinna karedus vahemikus 0,012 kuni 0,025 μm. Teisest küljest klassifitseeritakse D-3 viimistlus töötlemata tekstuuriks, mis saadakse kuiva lõhkamise teel #24 oksiidiga, mis viib palju karedama pinnaga RA vahemikus 3,20–18,0 μm.

Täpsustades sobivat SPI -klassi, saavad disainerid ja insenerid tagada, et sissepritsevormitud osad vastavad soovitud pinnaviimistlusele, optimeerides lõpptoote esteetikat, funktsionaalsust ja kvaliteeti.

Võrdlus teiste pinna viimistlusstandarditega

Kui SPI -viimistlus on süstevormi pinna viimistluse kõige laialdasemalt tunnustatud standard, siis on olemas muud tööstusstandardid, näiteks VDI 3400, MT (MoldTech) ja YS (Yick Sang). Võrdleme SPI -viimistluse nende alternatiividega:

1. VDI 3400 :

a. VDI 3400 on saksa standard, mis keskendub pigem pinna karedusele kui välimusele.

b. See koosneb 45 klassist, ulatudes VDI 0 -st (sujuvaimast) kuni VDI 45 -ni (karedam).

c. VDI 3400 saab laias laastus korrelatsioonis SPI viimistlusklassidega, nagu on näidatud allolevas tabelis:

SPI viimistlus | VDI 3400 |

A-1 kuni A-3 | VDI 0 kuni VDI 15 |

B-1 kuni B-3 | VDI 16 kuni VDI 24 |

C-1 kuni C-3 | VDI 25 kuni VDI 30 |

D-1 kuni D-3 | VDI 31 kuni VDI 45 |

2. MT (Moldtech) :

a. MT on standard, mille on välja töötanud Hispaania ettevõte Moldtech, kes on spetsialiseerunud hallituse tekstuurile.

b. See koosneb 11 klassist, alates MT 0 (sujuvam) kuni MT 10 (karmiim).

c. MT hinded ei ole otseselt võrreldavad SPI viimistlusklassidega, kuna need keskenduvad pigem konkreetsetele tekstuuridele kui pinnakaredusele.

3. YS (Yick laulis) :

a. YS on standard, mida mõned Aasia tootjad kasutavad, eriti Hiinas ja Hongkongis.

b. See koosneb 12 klassist, alates YS 1 (sujuvam) kuni y 12 (karmim).

c. YS klassid on umbes samaväärsed SPI viimistlusklassidega, YS 1-4 vastab SPI A-1-le A-3, YS 5-8 kuni SPI B-1 kuni B-3 ja YS 9-12 kuni SPI C-1 kuni D-3.

Vaatamata nende alternatiivsete standardite olemasolule on SPI -viimistlus endiselt kõige laialdasemalt kasutatav ja tunnustatud standard süstimisvormimise pinna jaoks kogu maailmas. SPI -viimistluse kasutamise mõned peamised eelised hõlmavad järgmist:

l Disainerite, inseneride ja tootjate laialdane aktsepteerimine ja tundmine kogu maailmas

l Pinna viimistluste selge ja lühike kategoriseerimine nii välimuse kui ka kareduse põhjal

l Suhtlemise lihtsus ja pinna viimistlusnõuete täpsustamine

l ühilduvus mitmesuguste sissepritsevormimismaterjalide ja rakendustega

l Osalised ressursid ja võrdlusmaterjalid, näiteks SPI -viimistluskaardid ja juhendid

SPI-viimistluse standardi kasutuselevõtuga saavad ettevõtted tagada süstimisvormidega järjepideva ja kvaliteetse pinna viimistluse, hõlbustades samal ajal tõhusat suhtlemist ja koostööd tarnijate ja partneritega kogu maailmas.

Õige SPI -viimistluse valimine

Tegurid, mida SPI -viimistluse valimisel tuleb arvestada

SPI -viimistluse valimisel vormitud osade jaoks tuleb parima võimaliku tulemuse tagamiseks kaaluda mitmeid peamisi tegureid. Need tegurid hõlmavad esteetikat, funktsionaalsust, materiaalse ühilduvust ja kulude mõju.

1. Esteetika :

a. Lõpptoote soovitud visuaalne välimus on SPI -viimistluse valimisel kriitiline tegur.

b. Läikivad viimistlused (A-1 kuni A-3) pakuvad sujuvat, läikivat pinda, mis suurendab osa välimust, muutes selle ideaalseks rakenduste jaoks, kus esteetika on esmatähtis.

c. Matte viimistlus (C-1 kuni C-3) pakuvad mitte-peegeldavat, hajuvat välimust, mis aitab varjata pinna puudusi ja vähendada sõrmejälgede või plekkide nähtavust.

2. Funktsionaalsus :

a. Sissepresidendi ettenähtud kasutamine ja funktsioon peaksid SPI viimistluse valimist tugevalt mõjutama.

b. Tekstuuritud viimistlus (D-1 kuni D-3) tagavad suurenenud haarde- ja libisemiskindluse, muutes need sobivaks rakendusteks, kus käitlemine või kasutaja interaktsioon on hädavajalik, näiteks pihuarvuti seadmed või autotööstuskomponendid.

c. Sileda viimistlus (A-1 kuni B-3) sobib paremini osade jaoks, mis vajavad puhast, klanitud välimust või neid, mis on värvitud või märgistatud pärast seda.

3. Materjali ühilduvus :

a. Valitud materjali ja soovitud SPI -viimistluse ühilduvust tuleb hoolikalt arvestada.

b. Mõned materjalid, näiteks polüpropüleen (PP) või termoplastilised elastomeerid (TPE), ei pruugi sobida nende loomulike materiaalsete omaduste tõttu suure läikiva viimistluse saavutamiseks.

c. Tutvuge materjali tarnija soovituste või läbiviimisega, et tagada valitud SPI -viimistluse saavutamine valitud materjaliga edukalt.

4. Kulude mõju :

a. SPI -viimistluse valik võib süstimise vormitud osa üldkulusid märkimisväärselt mõjutada.

b. Kõrgema astme viimistlus, näiteks A-1 või A-2, nõuavad ulatuslikumat poleerimist ja töötlemist, mis võib suurendada tööriistade ja tootmiskulusid.

c. Madalama astme viimistlus, näiteks C-3 või D-3, võivad olla kulutõhusamad rakenduste jaoks, kus pinna välimus on vähem kriitiline.

d. Mõelge oma projekti kõige sobivama SPI -viimistluse määramiseks soovitud pinnaviimistluse ja sellega seotud kulude vahel.

Analüüsides kõiki neid tegureid ja nende mõju lõpptootele, saavad disainerid ja insenerid SPI -viimistluse valimisel teha teadlikke otsuseid. See terviklik lähenemisviis tagab, et sissepritsega vormitud osad vastavad nõutavatele esteetilistele, funktsionaalsetele ja majanduslikele kriteeriumidele, säilitades samal ajal ühilduvuse valitud materjaliga.

SPI viimistlus ja materiaalne ühilduvus

Õige materjali valimine on soovitud SPI -viimistluse saavutamiseks süstevormiga osades ülioluline. Materjali ja valitud viimistluse ühilduvus võib oluliselt mõjutada toote lõplikku välimust, funktsionaalsust ja kvaliteeti. Siin on mõned võtmepunktid, mida tuleks kaaluda:

1. Materiaalsed omadused:

a. Igal plastist materjalil on ainulaadsed omadused, mis mõjutavad selle võimet saavutada teatud SPI -viimistlus.

b. Näiteks võivad kõrge kokkutõmbumiskiirusega materjalid või madala vooluhulga omadused olla keerulisem, kui lihvida kõrge läikiv viimistlus.

2. Lisaefektid:

a. Lisandite, näiteks värvuse, täiteainete või tugevdustega, olemasolu võib mõjutada materjali ühilduvust konkreetse SPI viimistlusega.

b. Mõned lisandid võivad suurendada pinna karedust või vähendada materjali poleerimisvõimet.

3. Vormi kujundamine ja töötlemine:

a. Vormi kujundus ja töötlemise parameetrid, nagu värava asukoht, seina paksus ja jahutuskiirus, võivad mõjutada materjali voolu ja pinna välimust.

b. Hallituse nõuetekohane disain ja protsesside optimeerimine aitab soovitud SPI -viimistlust järjepidevalt saavutada.

Materjali valimise juhendamiseks lugege seda ühilduvusdiagrammi ühist plasti ja nende sobivust iga SPI -klassi jaoks:

Materiaalne | A-1 | A-2 | A-3 | B-1 | B-2 | B-3 | C-1 | C-2 | C-3 | D-1 | D-2 | D-3 |

Abs | ○ | ○ | ● | ● | ● | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ● |

Lk | ✕ | △ | △ | ● | ● | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ |

PS | △ | △ | ● | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ● |

Hdpe | ✕ | △ | △ | ● | ● | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ |

Nailon | △ | △ | ● | ● | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ● |

Arvutis | △ | ● | ◎ | ● | ● | △ | △ | ✕ | ✕ | ◎ | ✕ | ✕ |

Tpu | ✕ | ✕ | ✕ | ✕ | △ | △ | ● | ● | ● | ◎ | ◎ | ● |

Akrüül | ◎ | ◎ | ◎ | ● | ● | ● | ● | ● | ● | △ | △ | △ |

Legend:

l ◎: suurepärane ühilduvus

l ●: hea ühilduvus

l △: keskmine ühilduvus

l ○: madalam ühilduvusest

l ✕: pole soovitatav

Parimad tavad optimaalse materiaalse viimistluse kombinatsiooni valimiseks:

1. Teie konkreetse rakenduse ja nõuete põhjal soovituste saamiseks pöörduge materiaalsete tarnijate ja süstevormimise ekspertidega.

2. Viige läbi prototüübi testimine, kasutades valitud materjali ja SPI viimistlust, et kinnitada soovitud välimus ja jõudlus.

3. Mõelge materjali ja viimistluse valimisel lõpptarbimise keskkonnale ja mis tahes järeltöötlusnõuetele, näiteks värvimisele või kattekihtidele.

4. Tasastage soovitud SPI-viimistlus materjali kulude, kättesaadavuse ja töötlemisega, et tagada kulutõhus ja usaldusväärne tootmisprotsess.

Mõistes materjalide ja SPI -viimistluste ühilduvust, saavad disainerid ja insenerid teha teadlikke otsuseid, mis optimeerisid nende süstimisvormidega osade välimust, funktsionaalsust ja kvaliteeti.

Rakenduspõhised soovitused

Sissevalimistega osade jaoks sobiva SPI -viimistluse valimine sõltub suuresti kavandatud rakendusest ja konkreetsetest nõuetest välimuse, funktsionaalsuse ja kasutaja suhtlemise kohta. Siin on mõned soovitused ühiste rakenduste kohta:

1. Läikivad viimistlused (A-1 kuni A-3) :

a. Sobib rakenduste jaoks, mis nõuavad kvaliteetset ja poleeritud välimust

b. Ideaalne optiliste nõuetega osade, näiteks läätsede, kergete kaante ja peeglite jaoks

c. Suurepärane valik läbipaistvate või selgete komponentide jaoks, näiteks kuvari korpused või kaitsekatted

d. Näited: autotööstus, kosmeetikapakendid ja tarbeelektroonika kuvarid

2. Pool läikivad viimistlused (B-1 kuni B-3) :

a. Sobib rakenduste jaoks, mis nõuavad tasakaalu esteetika ja funktsionaalsuse vahel

b. Ideaalne tarbekaupade, korpuste ja ümbriste jaoks, mis on mõõdukast läiketasemest kasu

c. Hea valik osade jaoks, mis on värvitud või kattega pärast puhkemist

d. Näited: leibkonnaseadmed, elektroonilised seadme korpused ja meditsiiniseadmete korpused

3. Matte viimistlus (C-1 kuni C-3) :

a. Sobib rakenduste jaoks, kus soovitakse mitte-peegeldav, madala läikiv välimus

b. Ideaalne pihuarvutite ja toodete jaoks, mida sageli puudutatakse, kuna need minimeerivad sõrmejälgede ja plekkide ilmnemist

c. Hea valik tööstuslike komponentide või osade jaoks, mis nõuavad peent, alahinnatud ilme

d. Näited: elektrilised tööriistad, kaugjuhtimispuldid ja autotööstuse sisekomponendid

4. Tekstuuriga viimistlus (D-1 kuni D-3) :

a. Sobib rakenduste jaoks, mis nõuavad täiustatud haarde- või libisemiskindlust

b. Ideaalne osade jaoks, mida sageli käideldakse või manipuleeritakse, näiteks käepidemed, nupud ja lülitid

c. Hea valik autotööstuskomponentide jaoks, mis vajavad libisemist mitte libisemist, näiteks roolirattad või käiguvahetused

d. Näited: köögiseadmed, käsitööriistad ja spordiseadmed

Oma rakenduse jaoks SPI -viimistluse valimisel kaaluge järgmist:

l Toote soovitud visuaalne veetlus ja tajutav kvaliteet

l Vajalik kasutaja suhtlemise ja käitlemise tase

l Vajadus täiustatud haarde või libisemiskindluse järele

l Ühilduvus mudemisjärgsete protsessidega, näiteks maalimine või montaaž

l Materjali valik ja selle sobivus valitud viimistluseks

Rakendus | Soovitatav SPI viimistlus |

Optilised komponendid | A-1, A-2 |

Tarbeelektroonika | A-2, A-3, B-1 |

Majapidamisseadmed | B-2, B-3, C-1 |

Pihuarvuti seadmed | C-2, C-3 |

Tööstuskomponendid | C-3, D-1 |

Autotööstused | C-3, D-1, D-2 |

Käepidemed ja nupud | D-2, D-3 |

Arvestades neid rakenduspõhiseid soovitusi ja hinnates teie toote ainulaadseid nõudeid, saate valida kõige sobivama SPI-viimistluse, mis tasakaalustab esteetikat, funktsionaalsust ja kulutõhusust.

Täiusliku SPI viimistluse saavutamine

Süstimisvormimise tehnikad parimate tulemuste saamiseks

Soovitud SPI -viimistluse järjekindlaks saavutamiseks on oluline optimeerida oma süstevormimise tehnikaid. Siin on mõned tehnilised näpunäited erinevate SPI viimistluste tõhususe suurendamiseks:

1. Hallituse kujundus :

a. Õhupüüniste ja põlemisjälgede vältimiseks veenduge korralik õhutamine, mis võib mõjutada pinna viimistlust

b. Optimeerige värava asukoht ja suurus, et minimeerida voolujooni ja parandada pinna välimust

c. Kasutage ühtlast seina paksust, et tagada järjepidev jahutus ja vähendada pinna defekte

2. Materjali valik :

a. Valige hea vooluomadustega materjalid ja madala kokkutõmbumine, et minimeerida pinna puudusi

b. Pinna kvaliteedi parandamiseks kaaluge lisaainete, näiteks määrdeainete või vabastamisvahendite kasutamist

c. Veenduge, et materjal ühildub soovitud SPI -viimistlusega (vaadake ühilduvuse diagrammi jaotises 3.2)

3. Töötlemisparameetrid :

a. Optimeerige sissepritsekiirus, rõhk ja temperatuur, et tagada nõuetekohane täitmine ja minimeerida pinna defekte

b. Hoidke ühtlast temperatuuri, et tagada ühtlane jahutus ja vähendada Warpage

c. Reguleerige hoidmisrõhku ja aega, et minimeerida kraanikausijälgi ja parandada pinna konsistentsi

Samm-sammult juhend mitmesuguste SPI-viimistluste saavutamiseks:

SPI viimistlus | Tehnikad | Tööriistad |

A-1 kuni A-3 | - teemantpuhverdamine - kiire poleerimine - ultrahelipuhastus | - teemantühend - kiire poleerija - ultrahelipuhastaja |

B-1 kuni B-3 | - liivapaberi poleerimine - kuiv lihvimine - märg lihvimine | - Abrasiivpaber (600, 400, 320 Grit) - orbitaalne lihver - lihvimisplokk |

C-1 kuni C-3 | - kivi poleerimine - helmeste lõhkamine - aurude lihvimine | - poleerimiskivid (600, 400, 320 liiva) - helmeste lõhkamise seadmed - aurude lihvimismasin |

D-1 kuni D-3 | - kuiv lõhkamine - söövitus - tekstuuride tekstuur | - lõhkavad söötmed (klaasist helmed, alumiiniumoksiid) - söövitavad kemikaale - tekstuuriga hallituse lisad |

DFM -i põhimõtete integreerimine SPI standarditega

Tootmisvõime (DFM) põhimõtted tuleks tootearendusprotsessi alguses lisada, et tagada soovitud SPI-viimistluse saavutamine kuluefektiivselt ja järjepidevalt. Siit saate teada, kuidas integreerida DFM SPI -viimistluse valikuga:

1. Varane koostöö:

a. Kaasake sissepritsevormi eksperdid ja tootjad disainiprotsessi alguses

b. Arutage SPI -viimistluse nõudeid ja nende mõju osa kujundamisele ja vormimisele

c. Tuvastage valitud viimistlusega seotud võimalikud väljakutsed ja piirangud

2. Kujunduse optimeerimine:

a. Lihtsustage osa geomeetriat, et parandada vormitavust ja vähendada pinnadefekte

b. Vältige teravaid nurki, alalõikeid ja õhukesi seinu, mis võivad mõjutada pinna viimistlust

c. Kaasake osa nurgad, et hõlbustada osa väljutamist ja vältida pinnakahjustusi

3. Prototüüpimine ja testimine:

a. Prototüübi vormid koos soovitud SPI -viimistlusega, et valideerida disain ja töötleda

b. Pinna kvaliteedi, järjepidevuse ja vastupidavuse hindamiseks viige läbi põhjalik testimine

c. Iterake prototüüpimise tulemuste põhjal kujundamise ja protsessi parameetrite osas

DFM -i varajaste ülevaadete ja konsultatsioonide eelised:

l tuvastada ja käsitleda SPI -ga seotud võimalikke küsimusi, mis lõpetavad disainiprotsessi alguses

l Optimeerige osa kujundus parendatud vormimise ja pinna kvaliteedi jaoks

l vähendada kulukate disainimuudatuste ja tootmisviivituste riski

l Veenduge, et valitud SPI-viimistlust saab järjepidevalt ja kulutõhusalt

SPI viimistluse määramine teie kujunduses

Järjepidevate tulemuste ja tootjatega suhtlemise tagamiseks on ülioluline täpsustada oma kujundusdokumentatsioonis soovitud SPI -viimistlus. Siin on mõned parimad tavad:

1. Lisage SPI -viimistluse viik:

a. Osa joonisel või 3D-mudelil näidata selgelt soovitud SPI-viimistlusjärgu (nt A-1, B-2, C-3)

b. Määrake iga pinna või funktsiooni SPI viimistluse nõue, kui soovitakse erinevaid viimistlusi

2. Esitage võrdlusproovid:

a. Tarnige füüsilised proovid või SPI viimistluskaardid, mis tähistavad soovitud pinna viimistlust

b. Veenduge, et proovid oleksid täpselt märgistatud ja vastavad määratud SPI -klassile

3. Suhtlege selgelt:

a. Arutage tootjaga SPI -viimistluse nõudeid, et tagada ühine mõistmine

b. Esitage üksikasjalikku teavet kavandatud rakenduse, jõudlusnõuete ja kõigi töötlemise vajaduste kohta

c. Koostage selged aktsepteerimiskriteeriumid pinna viimistluse kvaliteedi ja järjepidevuse kohta

4. Jälgige ja kontrollige:

a. Kontrollige ja mõõtke pinna viimistluse kvaliteeti regulaarselt tootmise ajal

b. Kasutage standardiseeritud mõõtmistehnikaid, näiteks pinnakareduse gabariidid või optilised komparaatorid

c. Konstantsuse järjepidevuse säilitamiseks pöörduge viivitamata kõik kõrvalekalded määratud SPI -viimistlusest

Järgides neid parimaid tavasid ja edastades SPI-viimistlusnõudeid tõhusalt, saate tagada, et teie süstevormiga osad vastavad soovitud pinna viimistlusstandarditele järjepidevalt, mis viib kvaliteetsete, visuaalselt ahvatlevate ja funktsionaalselt optimeeritud toodeteni.

SPI viimistlusriistad ja ressursid

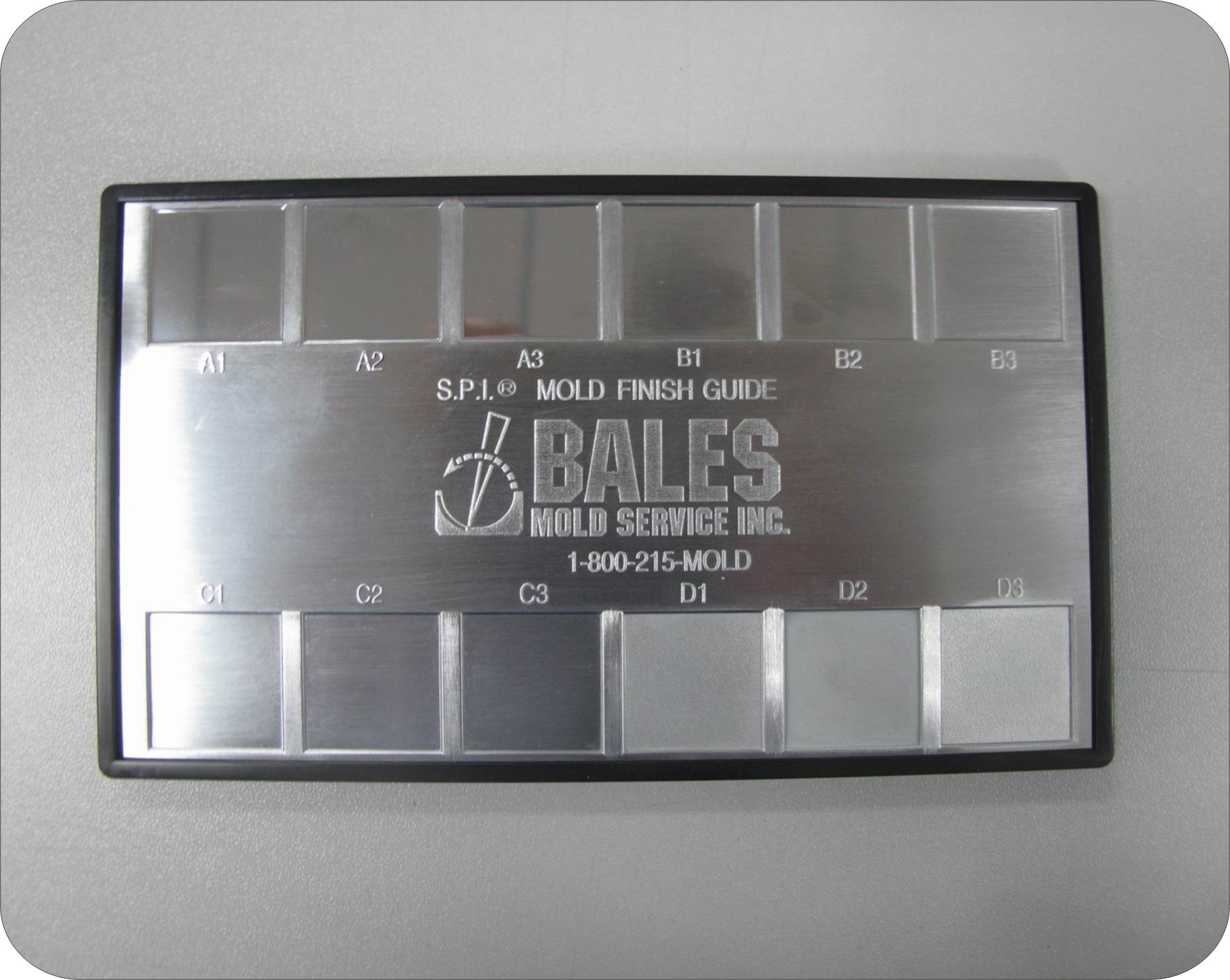

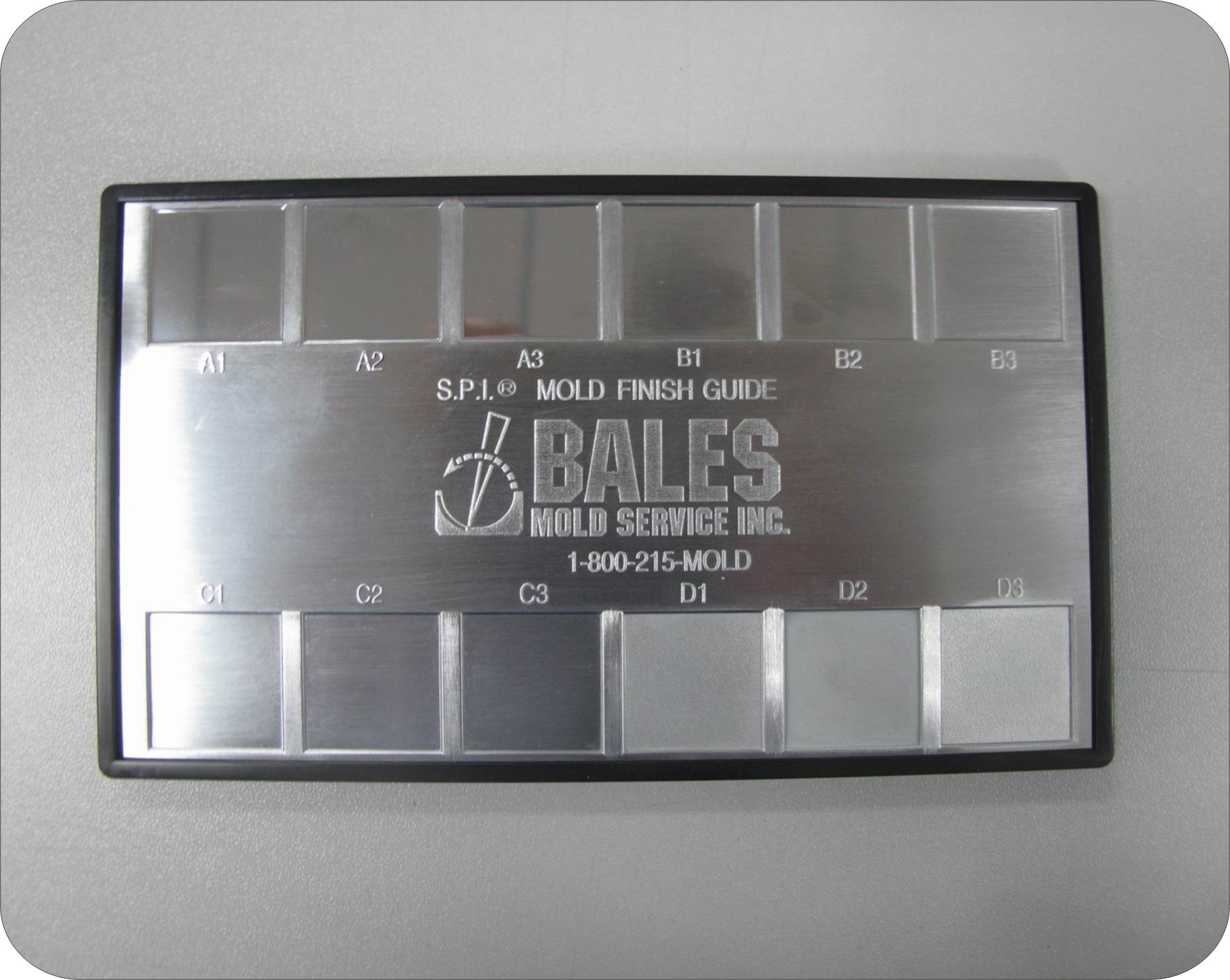

SPI viimistluskaardid ja tahvlid

SPI -viimistluskaardid ja naastud on olulised võrdlusvahendid disaineritele, inseneridele ja tootjatele, kes töötavad süstevormiga plastidega. Need füüsilised proovid pakuvad erinevate SPI -viimistlusklasside käegakatsutavat esitust, võimaldades kasutajatel visuaalselt ja ka taktiliselt hinnata pinna välimust ja tekstuuri.

SPI -viimistluskaartide ja naastude kasutamise eelised:

1. Täiustatud suhtlus:

a. Esitage ühine võrdluspunkt pinna viimistlusnõuete arutamiseks

b. Kõrvaldada verbaalsete kirjelduste mitmetähenduslikkus ja valesti tõlgendamine

c. Hõlbustada selget mõistmist disainerite, tootjate ja klientide vahel

2. Täpne võrdlus:

a. Luba erinevate SPI-viimistlusklasside võrdlus kõrvuti

b. Abi konkreetse rakenduse jaoks kõige sobivama viimistluse valimisel

c. Luba pinnaviimistluse täpne sobitamine tootevajadustega

3. Kvaliteedikontroll:

a. Toimige võrdlusalusena süstimisvormidega osade hindamiseks

b. Pakkuge visuaalne ja kombatav standard pinna viimistluse järjepidevuse kontrollimiseks

c. Abi soovitud viimistlusest kõrvalekalde tuvastamisel ja tegemisel

SPI finišikaartide ja naastude pakkujad:

1. Plastilise tööstuse ühendused:

a. Plasti tööstuse selts (SPI) - nüüd tuntud kui plastitööstuse assotsiatsioon (Plastics)

b. Ameerika katse- ja materjalide ühing (ASTM)

c. Rahvusvaheline standardimisorganisatsioon (ISO)

2. Süstimise vormimise teenuse pakkujad:

a. Meeskond MFG

b. Protolaabid

c. Fiktiv

d. IcoMold

e. Xomeetria

3. Hallituse poleerimise ja tekstuuriettevõtted:

a. Boride'i konstrueeritud abrasiivid

b. Hallitussehch

c. Aultra tekstuuriga pinnad

SPI -finišikaartide või naastude tellimiseks pöörduge pakkujate poole otse või külastage nende veebisaite, et saada lisateavet saadaolevate valikute, hinnakujunduse ja tellimisprotsessi kohta.

Juhtumianalüüsid: SPI viimistluste edukad rakendused

Meditsiiniseadme korpuse

l Toode : pihuarvuti meditsiiniseadmete korpuse

l Materjal : ABS (akrüülonitriil butadieen Styreen)

l SPI viimistlus : C-1 (peen matt)

L Põhimõte : C-1 viimistlus annab sõrmejäljeresistentse pinna, mis suurendab haardumist ja parandab seadme hügieeni. Matte välimus aitab kaasa ka professionaalsele ja kvaliteetsele ilmele.

l õpitud õppetunnid : C-1 viimistlus saavutati järjekindlalt, optimeerides süstevormimisparameetreid ja kasutades kvaliteetset, meditsiinilise kvaliteediga ABS-materjali. Pinna ühtlase kvaliteedi tagamiseks oli ülioluline hallituse korralik hooldus ja regulaarsed viimistluskontrollid.

Auto sisemine sisekujundus

l Toode : luksussõidukite dekoratiivne sisekujundus

l Materjal : PC/ABS (polükarbonaat/akrüülonitriil butadieeni stüreeni segu)

L SPI viimistlus : A-2 (kõrge läikiv)

L Põhimõte : A-2 viimistlus loob luksusliku, suure läikiva välimuse, mis täiendab sõiduki esmaklassilist sisekujundust. Samuti hõlbustab sujuv pind hõlpsat puhastamist ja säilitab aja jooksul selle esteetilise atraktiivsuse.

l õpitud õppetunnid : A-2 viimistluse saavutamine nõudis ranget kontrolli sissepritsevormimisprotsessi üle, sealhulgas hallituse temperatuuri, sissepritsekiiruse ja jahutusaja üle. Suure läikiva, UV-vastupidava PC/ABS-materjali kasutamine tagas pikaajalise pinna kvaliteedi ja värvi stabiilsuse.

Tarbeelektroonika ümbris

l Toode : nutitelefoni kaitseümbris

l Materjal : TPU (termoplastiline polüuretaan)

l SPI viimistlus : D-2 (tuhm tekstuuriga)

L Põhimõte : D-2 viimistlus annab libisemise tekstuuriga pinna, mis suurendab haardumist ja takistab telefoni käest libisemist. Tuhm välimus aitab aja jooksul varjata ka väiksemaid kriimustusi ja kulumist.

l õpitud õppetunnid : D-2 viimistlus saavutati edukalt spetsiaalse tekstuurimisprotsessi, näiteks keemilise söövitamise või laser tekstuurimise abil hallituse pinnal. TPU materiaalse klassi nõuetekohane valimine tagas heade vooluomaduste ja soovitud tekstuuri täpse replikatsiooni.

Need juhtumianalüüsid näitavad erinevate SPI -viimistluste edukat rakendamist erinevates tööstusharudes, tuues välja tootevajaduste, materjalide omaduste ja tootmisprotsesside põhjal sobiva viimistluse valimise olulisuse. Nendest näidetest õppides ja projekti konkreetseid vajadusi arvesse võttes saate teha teadlikke otsuseid, kui täpsustate oma süstimisvormitud osade SPI -viimistluse.

Täpsemad kaalutlused ja tulevased suundumused

SPI viimistlus tipptasemel rakendustes

SPI-viimistlus mängib kriitilist rolli tipptasemel rakendustes, näiteks lennundus- ja meditsiiniseadmetes, kus pinna kvaliteet ja järjepidevus on esmatähtis. Nendes tööstusharudes võib õige SPI -viimistlus mõjutada märkimisväärselt toote jõudlust, ohutust ja regulatiivset vastavust.

1. Aerospace'i rakendused: kütusesüsteemi komponendid

a. Salongi siseosad

b. Struktuurilised komponendid

Juhtumianalüüs: Kütusesüsteemi komponentidele spetsialiseerunud kosmosetootja leidis, et A-2 viimistluse kasutamine kriitilistel osadel parandas kütusevoolu tõhusust ja vähendas saastumise riski. Suure läikiv, sile pind minimeeris vedeliku turbulentsi ning hõlbustas hõlpsat puhastamist ja kontrolli.

2. Meditsiiniseadmete rakendused: siirdatavad seadmed

a. Kirurgilised instrumendid

b. Diagnostikaseadmed

Juhtumianalüüs: meditsiiniseadmete ettevõte töötas C-1 matt-viimistluse abil välja uue kirurgiliste instrumentide rida. Mitteflegeeriv pind vähendas protseduuride ajal pimestamist, suurendades kirurgide nähtavust. Viimistlus parandas ka instrumentide vastupidavust kriimustustele ja korrosioonile, tagades pikaajalise vastupidavuse ja säilitades põlise välimuse.

Nii kosmose- kui ka meditsiiniseadmete rakendustes hõlmab sobiva SPI -viimistluse valik ranget testimise, valideerimise ja dokumentatsiooni protsessi. Tootjad peavad tihedat koostööd tegema materiaalsete tarnijate, viimistlusekspertide ja reguleerivate asutustega, et tagada valitud viimistlus kõigile jõudlus- ja ohutusnõuetele.

Uuendused ja tulevikusuundumused pinna viimistlemisel

Kuna tehnoloogia arengu ja tööstuse nõudmised arenevad, kogevad pinna viimistlusstandardid, sealhulgas SPI -viimistlus, tõenäoliselt olulisi muutusi ja uuendusi. Siin on mõned esilekerkivad suundumused ja ennustused pinna viimistluse tuleviku kohta:

1. Nanotehnoloogiaga täiustatud viimistlus:

a. Nanomõõtmete ja tekstuuride arendamine

b. Täiustatud kriimustamiskindlus, sulamisvastased omadused ja isepuhastuvad võimed

c. Potentsiaal uute SPI -viimistlusklasside jaoks, mis on spetsiaalselt loodud nanotehnoloogiarakenduste jaoks

2. Jätkusuutlikud ja keskkonnasõbralikud viimistlusprotsessid:

a. Suurenenud rõhk keskkonnamõju vähendamisel

b. Veepõhiste ja lahustivabade viimistlusmeetodite kasutuselevõtt

c. Biopõhiste ja biolagunevate materjalide uurimine pinna viimistluseks

3. Digitaalne pinna viimistlus ja kvaliteedikontroll:

a. 3D -skaneerimise ja tehisintellekti integreerimine pinna kontrollimiseks

b. IoT andurite abil viimistlusprotsesside reaalajas jälgimine ja kohandamine

c. Digitaalsete SPI -viimistluse standardite ja virtuaalse võrdlusproovide väljatöötamine

4. Kohandamine ja isikupärastamine:

a. Kasvav nõudlus ainulaadsete ja kohandatud pinnaviimistluste järele

b. 3D-printimise ja kiire prototüüpimise edusammud väikese partii tootmiseks

c. SPI viimistlusstandardite potentsiaal kohandamisvõimaluste lisamiseks

5. Funktsionaalne pinnaviimistlus:

a. Täiendavate funktsioonide, näiteks antimikroobsete omaduste või juhtivate kattekihtidega arendamine

b. Nutikate andurite ja elektroonika integreerimine pinnaviimistlusse

c. SPI -viimistluse standardite laiendamine, et hõlmata funktsionaalseid jõudluskriteeriume

Kuna need uuendused ja suundumused kujundavad jätkuvalt pinnaviimistlustööstust, on disainerite, inseneride ja tootjate jaoks oluline olla kursis ja kohandada oma tavasid vastavalt. Uute tehnoloogiate omaksvõtmise ja valdkonna ekspertidega koostöö tehes saavad ettevõtted neid edusamme kasutada, et luua kvaliteetseid, uuenduslikke tooteid, mis vastavad arenevatele klientide vajadustele ja regulatiivsetele nõuetele.

Suundumus | Mõju SPI viimistlustele |

Nanotehnoloogia | Potentsiaal uute SPI finišisse hinnete jaoks, mis on kohandatud nanomõõtmetele |

Jätkusuutlikkus | Keskkonnasõbralike viimistlusmeetodite ja materjalide vastuvõtmine |

Digitaliseerimine | Digitaalsete SPI -viimistluse standardite ja virtuaalse võrdlusproovide väljatöötamine |

Kohandamine | Kohandamisvõimaluste lisamine SPI viimistlusstandarditesse |

Funktsionaalsus | SPI -viimistluse standardite laiendamine, et hõlmata funktsionaalseid jõudluskriteeriume |

Kuna pinna viimistlusmaastik areneb edasi, läbivad SPI -viimistluse standardid tõenäoliselt nende tekkivate suundumuste ja tehnoloogiate kohandamiseks muudatusi ja värskendusi. Nende arengute esirinnas viibides saavad tootjad tagada, et nende süstimisvormidega osad vastavad jätkuvalt kõrgeimatele kvaliteedi-, jõudlus- ja innovatsiooni standarditele.

Järeldus

Selle põhjaliku juhendi vältel oleme uurinud SPI -viimistluse kriitilist rolli süstevormimisel. Alates 12 klassi mõistmisest kuni rakenduse õige viimistluse valimiseni on SPI-viimistluse valdamine hädavajalik kvaliteetsete, visuaalselt ahvatlevate ja funktsionaalselt optimeeritud osade tootmiseks.

SPI -viimistluse edukaks integreerimiseks oma süstimisvormimisprojektidesse kaaluge järgmist:

1. Tehke oma rakenduse jaoks kõige sobivam viimistlus ekspertidega koostööd

2. Suhtle oma SPI -viimistlusnõuded selgelt oma tootmispartneritele

3. Kasutage SPI -viimistluskaarte ja naastude täpset võrdlust ja kvaliteedikontrolli

4. Olge kursis tekkivate suundumustega ja tehnoloogiatega pinna viimistluses

Järgides neid tegevusamme ja tehes koostööd kogenud spetsialistidega nagu Team MFG, saate SPI -viimistluse maailmas enesekindlalt navigeerida ja süstevormimise püüdlustes saavutada silmapaistvaid tulemusi.

KKK -d

K: Mis on kõige levinum SPI -viimistluse hinne?

V: Kõige tavalisemad SPI-viimistlusklassid on A-2, A-3, B-2 ja B-3, mis pakuvad läikivat kuni pool läikivat välimust.

K: Kas ma saan mis tahes plastmaterjaliga saavutada suure läikiva viimistluse?

V: Kõik plastmaterjalid ei sobi suure läikiva viimistluse saavutamiseks. Juhiste saamiseks lugege jaotises 3.2 materjali ühilduvuse diagrammi.

K: Kuidas mõjutab SPI -viimistlus süstimisvormimise kulusid?

V: Kõrgema astme SPI-viimistlus (nt A-1, A-2) suurendavad üldiselt vajaliku täiendava töötlemise tõttu tööriista- ja tootmiskulusid.

K: Kas on võimalik, et samal osas oleks erinev SPI -viimistlus?

V: Jah, sama süstimisvormiga osa erinevate pindade või omaduste jaoks on võimalik täpsustada erinevaid SPI -viimistlusi.

K: Millised on peamised erinevused SPI A ja SPI D viimistluste vahel?

V: SPI A viimistlus on läikiv ja sile, samas kui viimistlus on tekstuuriga ja kare. Need teenivad erinevaid eesmärke ja nõudeid.

K: Kas SPI viimistlusi saab kohandada väljaspool standard spetsifikatsiooni?

V: SPI -viimistluste kohandamine väljaspool standardklassi võib olla võimalik, sõltuvalt tootja konkreetsetest nõuetest ja võimalustest.

K: Kuidas otsustada oma toote läikiva ja matt -viimistluse vahel?

V: Mõelge soovitud esteetikale, funktsionaalsusele ja lõppkasutuskeskkonnale läikiva ja matt-viimistluse vahel. Taotluspõhiseid soovitusi leiate jaotisest 3.3.

K: Millised on tüüpilised kulude erinevused erinevate SPI -viimistluste vahel?

V: SPI viimistluste kulude erinevused sõltuvad sellistest teguritest nagu materjal, osa geomeetria ja tootmismaht. Üldiselt on kõrgema astme viimistlus (nt A-1) kallimad kui madalama klassi viimistlus (nt D-3).

K: Kui kaua kulub tavaliselt SPI -viimistluse hallituse rakendamine?

V: SPI viimistluse rakendamiseks hallituse jaoks on vaja aega, sõltuvalt vormi keerukusest ja konkreetsest viimistlusprotsessist. See võib ulatuda mõnest tunnist kuni mitme päevani.