Cetakan injeksi adalah proses pembuatan serbaguna yang menghasilkan suku cadang plastik berkualitas tinggi dengan lapisan permukaan yang sangat baik. Surface finish dari bagian yang dicetak memainkan peran penting dalam estetika, fungsionalitas, dan persepsi konsumennya. Mencapai permukaan yang diinginkan membutuhkan pemahaman menyeluruh tentang berbagai standar dan teknik yang tersedia.

Masyarakat Industri Plastik (SPI) telah menetapkan serangkaian pedoman untuk membakukan finishing cetakan di industri plastik. Pedoman SPI ini telah banyak diadopsi sejak diperkenalkan pada 1960 -an, memberikan bahasa yang sama bagi para desainer, insinyur, dan produsen untuk mengkomunikasikan persyaratan akhir permukaan secara efektif.

Standar Finish SPI Surface

Apa itu SPI Finish?

SPI Finish, juga dikenal sebagai cetakan SPI finish atau finish permukaan SPI, mengacu pada pedoman finish permukaan standar yang ditetapkan oleh Society of the Plastics Industry (SPI). Pedoman ini memberikan bahasa universal untuk menggambarkan penampilan permukaan dan tekstur bagian plastik yang dicetak injeksi.

Standar finish SPI sangat penting dalam cetakan injeksi karena beberapa alasan:

l Memastikan kualitas permukaan yang konsisten di berbagai cetakan dan produsen

l Memfasilitasi komunikasi yang jelas antara desainer, insinyur, dan pembuat alat

l memungkinkan desainer untuk memilih hasil akhir yang paling tepat untuk aplikasi mereka

l Mengoptimalkan estetika dan fungsionalitas produk akhir

Standar Finish SPI dibagi menjadi empat kategori utama, masing -masing dengan tiga subkategori:

Kategori | Subkategori | Keterangan |

A. Glossy | A-1, A-2, A-3 | Hasil akhir yang paling halus dan paling bersinar |

B. semi-glossy | B-1, B-2, B-3 | Tingkat keklosaan menengah |

C. matte | C-1, C-2, C-3 | Hasil akhir yang tidak mengkilap dan difus |

D. bertekstur | D-1, D-2, D-3 | Hasil akhir yang kasar dan berpola |

Setiap subkategori selanjutnya ditentukan oleh kisaran kekasaran permukaan spesifiknya, diukur dalam mikrometer (μm), dan metode finishing yang sesuai yang digunakan untuk mencapai hasil yang diinginkan.

Dengan mematuhi kategori standar ini, produsen dapat memastikan bahwa bagian cetakan injeksi memenuhi persyaratan akhir permukaan yang ditentukan, menghasilkan produk yang berkualitas tinggi, menarik secara visual, dan secara fungsional dioptimalkan.

12 nilai SPI selesai

Standar finish SPI terdiri dari 12 kelas yang berbeda, diatur ke dalam empat kategori utama: glossy (a), semi-glossy (b), matte (c), dan bertekstur (d). Setiap kategori terdiri dari tiga subkategori, dilambangkan dengan angka 1, 2, dan 3.

Empat kategori utama dan karakteristiknya adalah:

1. Glossy (A) : Hasil akhir yang paling halus dan paling bersinar, dicapai dengan menggunakan buffing berlian.

2. Semi-glossy (b) : tingkat menengah glossiness, diperoleh melalui pemolesan kertas grit.

3. Matte (C) : Non-glossy, finishing difus, dibuat menggunakan pemolesan batu.

4. Tekstur (D) : Hasil akhir yang kasar dan berpola, diproduksi oleh peledakan kering dengan berbagai media.

Berikut ini adalah rincian terperinci dari nilai 12 SPI Finish, bersama dengan metode finishing dan rentang kekasaran permukaan yang khas:

Kelas SPI | Selesai (ketik) | Metode finishing | Kisaran kekasaran permukaan (RA) (μm) |

A-1 | Kilau super tinggi | Kelas #3, 6000 Grit Diamond Buff | 0,012 - 0,025 |

A-2 | Glossy tinggi | Grade #6, 3000 Grit Diamond Buff | 0,025 - 0,05 |

A-3 | Glossy normal | Grade #15, 1200 Grit Diamond Buff | 0,05 - 0,10 |

B-1 | Semi-glossy halus | Kertas 600 grit | 0,05 - 0,10 |

B-2 | Semi-glossy sedang | Kertas 400 grit | 0,10 - 0,15 |

B-3 | Semi-glossy normal | Kertas 320 grit | 0,28 - 0,32 |

C-1 | Matte halus | 600 batu grit | 0,35 - 0,40 |

C-2 | Matte sedang | 400 batu grit | 0,45 - 0,55 |

C-3 | Matte normal | 320 batu grit | 0,63 - 0,70 |

D-1 | Tekstur satin | Manik kaca ledakan kering #11 | 0,80 - 1,00 |

D-2 | Tekstur membosankan | Ledakan kering #240 oksida | 1.00 - 2.80 |

D-3 | Bertekstur kasar | Ledakan kering #24 oksida | 3.20 - 18.0 |

Seperti yang ditunjukkan pada grafik, setiap tingkat SPI sesuai dengan jenis akhir, metode finishing, dan rentang kekasaran permukaan tertentu. Sebagai contoh, finish A-1 diklasifikasikan sebagai glossy super tinggi, dicapai dengan menggunakan buff berlian grade #3, 6000 grit, menghasilkan kekasaran permukaan antara 0,012 dan 0,025 μm. Di sisi lain, finish D-3 diklasifikasikan sebagai bertekstur kasar, diperoleh dengan peledakan kering dengan #24 oksida, yang mengarah ke permukaan yang jauh lebih kasar dengan kisaran RA 3,20 hingga 18,0 μm.

Dengan menentukan tingkat SPI yang sesuai, desainer dan insinyur dapat memastikan bahwa bagian cetakan injeksi memenuhi persyaratan akhir permukaan yang diinginkan, mengoptimalkan estetika, fungsionalitas, dan kualitas produk akhir.

Perbandingan dengan standar finish permukaan lainnya

Sementara finish SPI adalah standar yang paling banyak dikenali untuk finishing permukaan cetakan injeksi, standar industri lainnya ada, seperti VDI 3400, MT (MoldTech), dan YS (Yick Sang). Mari kita bandingkan SPI selesai dengan alternatif ini:

1. VDI 3400 :

A. VDI 3400 adalah standar Jerman yang berfokus pada kekasaran permukaan daripada penampilan.

B. Ini terdiri dari 45 kelas, mulai dari VDI 0 (paling halus) hingga VDI 45 (paling kasar).

C. VDI 3400 dapat secara kasar berkorelasi dengan nilai akhir SPI, seperti yang ditunjukkan pada tabel di bawah ini:

SPI selesai | VDI 3400 |

A-1 ke A-3 | VDI 0 ke VDI 15 |

B-1 ke B-3 | VDI 16 ke VDI 24 |

C-1 ke C-3 | VDI 25 ke VDI 30 |

D-1 ke D-3 | VDI 31 ke VDI 45 |

2. MT (MoldTech) :

A. MT adalah standar yang dikembangkan oleh MoldTech, sebuah perusahaan Spanyol yang berspesialisasi dalam tekstur cetakan.

B. Terdiri dari 11 kelas, dari Mt 0 (paling halus) hingga Gunung 10 (paling kasar).

C. Nilai MT tidak secara langsung sebanding dengan nilai SPI finish, karena mereka fokus pada tekstur spesifik daripada kekasaran permukaan.

3. YS (Yick Sang) :

A. YS adalah standar yang digunakan oleh beberapa produsen Asia, khususnya di Cina dan Hong Kong.

B. Ini terdiri dari 12 kelas, dari YS 1 (paling halus) hingga YS 12 (paling kasar).

C. Kelas YS kira-kira setara dengan nilai SPI finish, dengan YS 1-4 sesuai dengan SPI A-1 hingga A-3, YS 5-8 ke SPI B-1 hingga B-3, dan YS 9-12 ke SPI C-1 hingga D-3.

Terlepas dari adanya standar alternatif ini, SPI selesai tetap yang paling banyak digunakan dan diakui standar untuk permukaan cetakan injeksi selesai di seluruh dunia. Beberapa keuntungan utama menggunakan SPI Finish meliputi:

l Penerimaan dan keakraban yang luas di antara para desainer, insinyur, dan produsen secara global

L yang jelas dan ringkas kategorisasi permukaan akhir berdasarkan penampilan dan kekasaran

l Kemudahan komunikasi dan spesifikasi persyaratan akhir permukaan

l Kompatibilitas dengan berbagai bahan cetakan injeksi dan aplikasi

l Sumber daya dan bahan referensi yang luas tersedia, seperti kartu akhir SPI dan panduan

Dengan mengadopsi standar finish SPI, perusahaan dapat memastikan permukaan permukaan yang konsisten dan berkualitas tinggi untuk bagian cetakan injeksi mereka sambil memfasilitasi komunikasi yang efektif dan kolaborasi dengan pemasok dan mitra di seluruh dunia.

Memilih Finish SPI yang tepat

Faktor yang perlu dipertimbangkan saat memilih SPI Finish

Saat memilih lapisan SPI untuk bagian cetakan injeksi Anda, beberapa faktor kunci harus dipertimbangkan untuk memastikan hasil terbaik. Faktor -faktor ini termasuk estetika, fungsionalitas, kompatibilitas material, dan implikasi biaya.

1. Estetika :

A. Penampilan visual yang diinginkan dari produk akhir adalah faktor penting dalam memilih lapisan SPI.

B. Hasil akhir yang mengkilap (A-1 ke A-3) memberikan permukaan yang halus dan mengkilap yang meningkatkan penampilan bagian, menjadikannya ideal untuk aplikasi di mana estetika adalah prioritas utama.

C. Hasil akhir matte (C-1 ke C-3) menawarkan penampilan yang tidak reflektif dan difus yang dapat membantu menyembunyikan ketidaksempurnaan permukaan dan mengurangi visibilitas sidik jari atau noda.

2. Fungsionalitas :

A. Penggunaan dan fungsi yang dimaksudkan dari bagian cetakan injeksi harus sangat mempengaruhi pilihan akhir SPI.

B. Hasil akhir bertekstur (D-1 ke D-3) memberikan peningkatan genggaman dan slip resistance, membuatnya cocok untuk aplikasi di mana penanganan atau interaksi pengguna sangat penting, seperti perangkat genggam atau komponen otomotif.

C. Hasil akhir yang halus (A-1 ke B-3) lebih cocok untuk bagian-bagian yang membutuhkan penampilan yang bersih dan ramping atau yang akan dicat atau berlabel pasca-molding.

3. Kompatibilitas material :

A. Kompatibilitas antara bahan yang dipilih dan lapisan SPI yang diinginkan harus dipertimbangkan dengan cermat.

B. Beberapa bahan, seperti polypropylene (PP) atau elastomer termoplastik (TPE), mungkin tidak cocok untuk mencapai lapisan gloss tinggi karena sifat material yang melekat.

C. Konsultasikan dengan rekomendasi pemasok material atau melakukan pengujian untuk memastikan bahwa penyelesaian SPI yang dipilih dapat berhasil dicapai dengan materi yang dipilih.

4. Implikasi Biaya :

A. Pilihan sentuhan akhir SPI dapat secara signifikan memengaruhi biaya keseluruhan dari bagian cetakan injeksi.

B. Hasil akhir yang lebih tinggi, seperti A-1 atau A-2, membutuhkan pemolesan dan pemrosesan yang lebih luas, yang dapat meningkatkan biaya perkakas dan produksi.

C. Hasil akhir tingkat rendah, seperti C-3 atau D-3, mungkin lebih hemat biaya untuk aplikasi di mana penampilan permukaan kurang kritis.

D. Pertimbangkan keseimbangan antara akhir permukaan yang diinginkan dan biaya terkait untuk menentukan lapisan SPI yang paling cocok untuk proyek Anda.

Dengan menganalisis masing -masing faktor ini dengan hati -hati dan dampaknya pada produk akhir, perancang dan insinyur dapat membuat keputusan yang tepat saat memilih penyelesaian SPI. Pendekatan holistik ini memastikan bahwa bagian cetakan injeksi memenuhi kriteria estetika, fungsional, dan ekonomi yang diperlukan sambil mempertahankan kompatibilitas dengan bahan yang dipilih.

SPI selesai dan kompatibilitas material

Memilih bahan yang tepat sangat penting untuk mencapai lapisan SPI yang diinginkan dalam bagian cetakan injeksi. Kompatibilitas antara materi dan hasil akhir yang dipilih dapat secara signifikan memengaruhi penampilan akhir, fungsionalitas, dan kualitas produk. Berikut adalah beberapa poin penting yang perlu dipertimbangkan:

1. Properti Material:

A. Setiap bahan plastik memiliki sifat unik yang mempengaruhi kemampuannya untuk mencapai lapisan SPI tertentu.

B. Misalnya, bahan dengan laju penyusutan tinggi atau karakteristik aliran rendah mungkin lebih menantang untuk memoles hingga finishing kilau yang tinggi.

2. Efek aditif:

A. Kehadiran aditif, seperti pewarna, pengisi, atau bala bantuan, dapat mempengaruhi kompatibilitas material dengan lapisan SPI tertentu.

B. Beberapa aditif dapat meningkatkan kekasaran permukaan atau mengurangi kemampuan material untuk dipoles.

3. Desain dan pemrosesan cetakan:

A. Parameter desain cetakan dan pemrosesan, seperti lokasi gerbang, ketebalan dinding, dan laju pendinginan, dapat memengaruhi aliran dan penampilan permukaan material.

B. Desain cetakan yang tepat dan optimasi proses dapat membantu mencapai lapisan SPI yang diinginkan secara konsisten.

Untuk membantu memandu pemilihan material, lihat bagan kompatibilitas ini untuk plastik umum dan kesesuaiannya untuk setiap kelas SPI:

Bahan | A-1 | A-2 | A-3 | B-1 | B-2 | B-3 | C-1 | C-2 | C-3 | D-1 | D-2 | D-3 |

Abs | ○ | ○ | ● | ● | ● | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ● |

Pp | ✕ | △ | △ | ● | ● | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ |

Ps | △ | △ | ● | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ● |

HDPE | ✕ | △ | △ | ● | ● | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ |

Nilon | △ | △ | ● | ● | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ● |

PC | △ | ● | ◎ | ● | ● | △ | △ | ✕ | ✕ | ◎ | ✕ | ✕ |

TPU | ✕ | ✕ | ✕ | ✕ | △ | △ | ● | ● | ● | ◎ | ◎ | ● |

Akrilik | ◎ | ◎ | ◎ | ● | ● | ● | ● | ● | ● | △ | △ | △ |

Legenda:

L ◎: Kompatibilitas yang sangat baik

L ●: Kompatibilitas yang baik

l △: kompatibilitas rata -rata

l ○: di bawah kompatibilitas rata -rata

l ✕: tidak disarankan

Praktik terbaik untuk memilih kombinasi materi-akhir yang optimal:

1. Konsultasikan dengan pemasok material dan pakar cetakan injeksi untuk mendapatkan rekomendasi berdasarkan aplikasi dan persyaratan spesifik Anda.

2. Lakukan pengujian prototipe menggunakan bahan yang dipilih dan SPI untuk memvalidasi penampilan dan kinerja yang diinginkan.

3. Pertimbangkan lingkungan penggunaan akhir dan persyaratan pasca pemrosesan, seperti melukis atau pelapisan, saat memilih material dan selesai.

4. Seimbangkan penyelesaian SPI yang diinginkan dengan biaya, ketersediaan, dan kemampuan proses yang diinginkan untuk memastikan proses produksi yang hemat biaya dan andal.

Dengan memahami kompatibilitas antara bahan dan lapisan SPI, desainer dan insinyur dapat membuat keputusan berdasarkan informasi yang mengoptimalkan penampilan, fungsionalitas, dan kualitas bagian cetakan injeksi mereka.

Rekomendasi khusus aplikasi

Memilih lapisan SPI yang tepat untuk bagian cetakan injeksi Anda sangat tergantung pada aplikasi yang dimaksud dan persyaratan spesifik untuk penampilan, fungsionalitas, dan interaksi pengguna. Berikut adalah beberapa rekomendasi untuk aplikasi umum:

1. Hasil akhir yang mengkilap (A-1 ke A-3) :

A. Cocok untuk aplikasi yang membutuhkan penampilan berkualitas tinggi dan dipoles

B. Ideal untuk bagian dengan persyaratan optik, seperti lensa, penutup cahaya, dan cermin

C. Pilihan yang sangat baik untuk komponen yang transparan atau jelas, seperti kasus display atau penutup pelindung

D. Contoh: Pencahayaan otomotif, kemasan kosmetik, dan tampilan elektronik konsumen

2. Hasil akhir semi-glossy (B-1 ke B-3) :

A. Cocok untuk aplikasi yang membutuhkan keseimbangan antara estetika dan fungsionalitas

B. Ideal untuk produk konsumen, perumahan, dan lampiran yang mendapat manfaat dari tingkat kilau sedang

C. Pilihan yang baik untuk bagian-bagian yang akan dicat atau dilapisi pasca-colding

D. Contoh: Peralatan rumah tangga, perumahan perangkat elektronik, dan penutup perangkat medis

3. Matte selesai (C-1 ke C-3) :

A. Cocok untuk aplikasi di mana penampilan non-reflektif dan rendah diinginkan

B. Ideal untuk perangkat dan produk genggam yang sering disentuh, karena mereka meminimalkan penampilan sidik jari dan noda

C. Pilihan yang baik untuk komponen atau suku cadang industri yang membutuhkan tampilan yang halus dan bersahaja

D. Contoh: Alat listrik, kendali jarak jauh, dan komponen interior otomotif

4. Selesai bertekstur (D-1 ke D-3) :

A. Cocok untuk aplikasi yang membutuhkan genggaman yang ditingkatkan atau ketahanan slip

B. Ideal untuk bagian yang sering ditangani atau dimanipulasi, seperti pegangan, kenop, dan sakelar

C. Pilihan yang baik untuk komponen otomotif yang membutuhkan permukaan non-slip, seperti roda kemudi atau pemindah gigi

D. Contoh: Peralatan Dapur, Peralatan Tangan, dan Peralatan Olahraga

Saat memilih finish SPI untuk aplikasi Anda, pertimbangkan yang berikut:

l daya tarik visual yang diinginkan dan kualitas produk yang dirasakan

l Tingkat interaksi dan penanganan pengguna diperlukan

l Kebutuhan untuk genggaman yang ditingkatkan atau ketahanan slip

l Kompatibilitas dengan proses pasca colding, seperti lukisan atau perakitan

l Pilihan material dan kesesuaiannya untuk hasil akhir yang dipilih

Aplikasi | SPI yang direkomendasikan selesai |

Komponen optik | A-1, A-2 |

Elektronik Konsumen | A-2, A-3, B-1 |

Peralatan Rumah Tangga | B-2, B-3, C-1 |

Perangkat genggam | C-2, C-3 |

Komponen Industri | C-3, D-1 |

Interior otomotif | C-3, D-1, D-2 |

Menangani dan kenop | D-2, D-3 |

Dengan mempertimbangkan rekomendasi khusus aplikasi ini dan mengevaluasi persyaratan unik produk Anda, Anda dapat memilih lapisan SPI yang paling tepat yang menyeimbangkan estetika, fungsionalitas, dan efektivitas biaya.

Mencapai finish SPI yang sempurna

Teknik cetakan injeksi untuk hasil terbaik

Untuk mencapai hasil akhir SPI yang diinginkan secara konsisten, penting untuk mengoptimalkan teknik cetakan injeksi Anda. Berikut adalah beberapa tips teknis untuk meningkatkan efektivitas akhir SPI yang berbeda:

1. Desain cetakan :

A. Pastikan ventilasi yang tepat untuk menghindari perangkap udara dan bekas bakar, yang dapat mempengaruhi lapisan akhir

B. Optimalkan lokasi dan ukuran gerbang untuk meminimalkan garis aliran dan meningkatkan penampilan permukaan

C. Gunakan ketebalan dinding yang seragam untuk memastikan pendinginan yang konsisten dan mengurangi cacat permukaan

2. Pilihan materi :

A. Pilih bahan dengan sifat aliran yang baik dan penyusutan rendah untuk meminimalkan ketidaksempurnaan permukaan

B. Pertimbangkan untuk menggunakan aditif, seperti pelumas atau agen pelepas, untuk meningkatkan kualitas permukaan

C. Pastikan materi ini kompatibel dengan lapisan SPI yang diinginkan (lihat bagan kompatibilitas di Bagian 3.2)

3. Parameter pemrosesan :

A. Optimalkan kecepatan injeksi, tekanan, dan suhu untuk memastikan pengisian yang tepat dan meminimalkan cacat permukaan

B. Pertahankan suhu jamur yang konsisten untuk memastikan pendinginan yang seragam dan mengurangi lungsin

C. Sesuaikan tekanan dan waktu menahan waktu untuk meminimalkan tanda wastafel dan meningkatkan konsistensi permukaan

Panduan langkah demi langkah untuk mencapai berbagai SPI selesai:

SPI selesai | Teknik | Peralatan |

A-1 ke A-3 | - Berlian Buffing - Pemolesan berkecepatan tinggi - Pembersihan ultrasonik | - Senyawa berlian - Polisher berkecepatan tinggi - Pembersih ultrasonik |

B-1 ke B-3 | - Polishing kertas grit - Pengamplasan kering - Pengamplasan Basah | - Kertas abrasif (600, 400, 320 grit) - Orbital Sander - Blok pengamplasan |

C-1 ke C-3 | - Pemolesan Batu - Bead Blasting - Mengamuk uap | - Batu Polishing (600, 400, 320 grit) - Peralatan Blasting Bead - Mesin mengasah uap |

D-1 ke D-3 | - Peledakan kering - etsa - Sisipan tekstur | - Media peledakan (manik -manik kaca, aluminium oksida) - Bahan kimia etsa - sisipan cetakan bertekstur |

Mengintegrasikan prinsip DFM dengan standar SPI

Prinsip-prinsip desain untuk manufakturabilitas (DFM) harus dimasukkan lebih awal dalam proses pengembangan produk untuk memastikan lapisan SPI yang diinginkan dapat dicapai secara efektif dan konsisten. Inilah cara mengintegrasikan DFM dengan seleksi SPI Finish:

1. Kolaborasi Awal:

A. Libatkan pakar dan produsen cetakan injeksi di awal proses desain

B. Diskusikan persyaratan SPI selesai dan dampaknya terhadap desain bagian dan kemampuan cetakan

C. Identifikasi tantangan dan keterbatasan potensial yang terkait dengan hasil akhir yang dipilih

2. Optimalisasi Desain:

A. Sederhanakan geometri bagian untuk meningkatkan kemampuan cetakan dan mengurangi cacat permukaan

B. Hindari sudut yang tajam, undercuts, dan dinding tipis yang dapat mempengaruhi lapisan permukaan

C. Menggabungkan draft sudut untuk memfasilitasi ejeksi bagian dan mencegah kerusakan permukaan

3. Prototipe dan pengujian:

A. Memproduksi cetakan prototipe dengan lapisan SPI yang diinginkan untuk memvalidasi desain dan kemampuan proses

B. Lakukan pengujian menyeluruh untuk menilai kualitas permukaan, konsistensi, dan daya tahan

C. Iterasi pada parameter desain dan proses berdasarkan hasil pembuatan prototipe

Manfaat ulasan dan konsultasi DFM awal:

l mengidentifikasi dan mengatasi masalah potensial yang terkait dengan penyelesaian SPI di awal proses desain

l Mengoptimalkan desain bagian untuk peningkatan kemampuan cetakan dan permukaan

l Mengurangi risiko perubahan desain yang mahal dan penundaan produksi

l Pastikan lapisan SPI yang dipilih dapat dicapai secara konsisten dan hemat biaya

Menentukan finish SPI dalam desain Anda

Untuk memastikan hasil yang konsisten dan komunikasi yang jelas dengan produsen, penting untuk menentukan dengan benar akhir SPI yang diinginkan dalam dokumentasi desain Anda. Berikut beberapa praktik terbaik:

1. Sertakan SPI Finish Callouts:

A. Tunjukkan dengan jelas grade finish SPI yang diinginkan (misalnya, A-1, B-2, C-3) pada gambar bagian atau model 3D

B. Tentukan persyaratan selesai SPI untuk setiap permukaan atau fitur, jika hasil akhir yang berbeda diinginkan

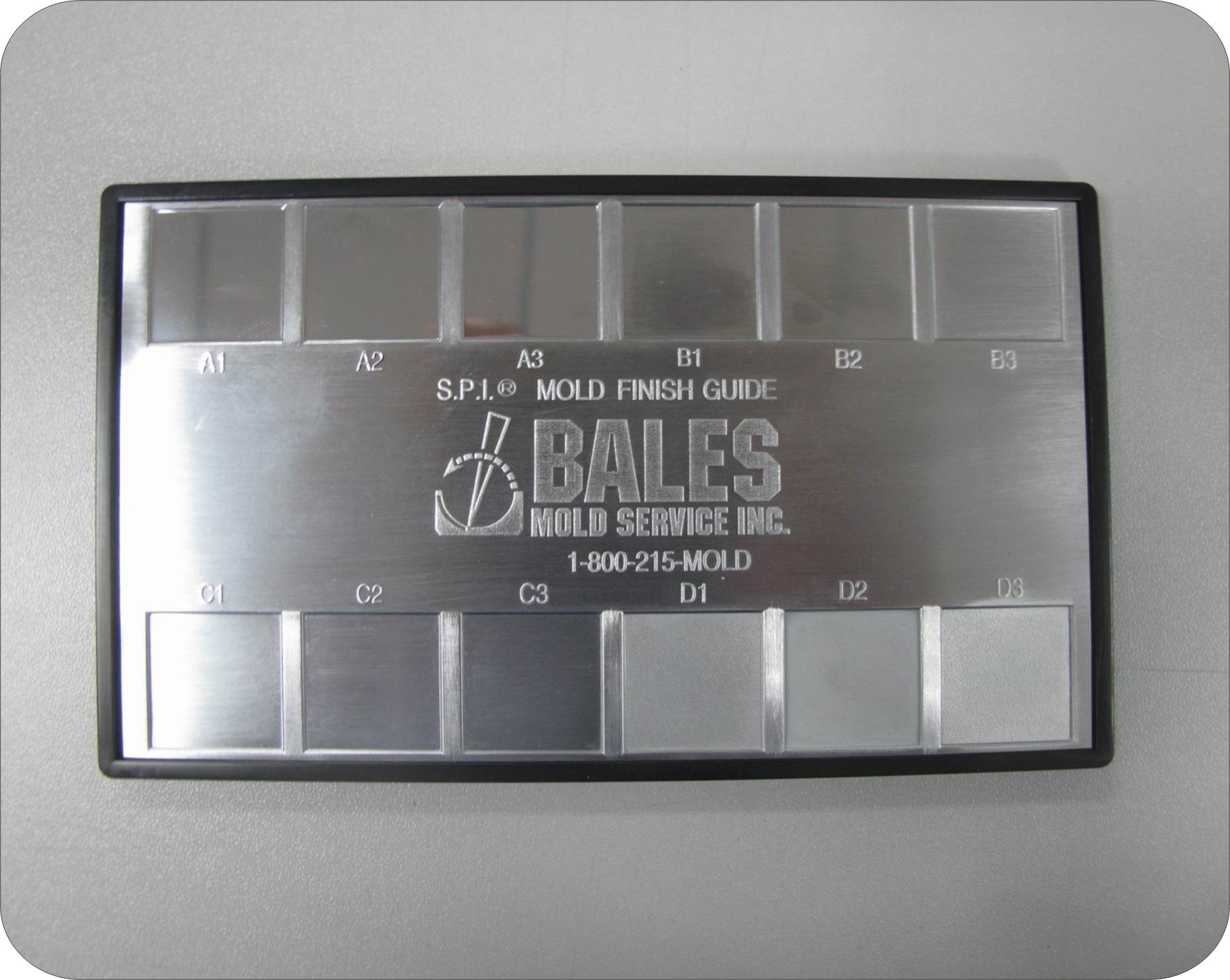

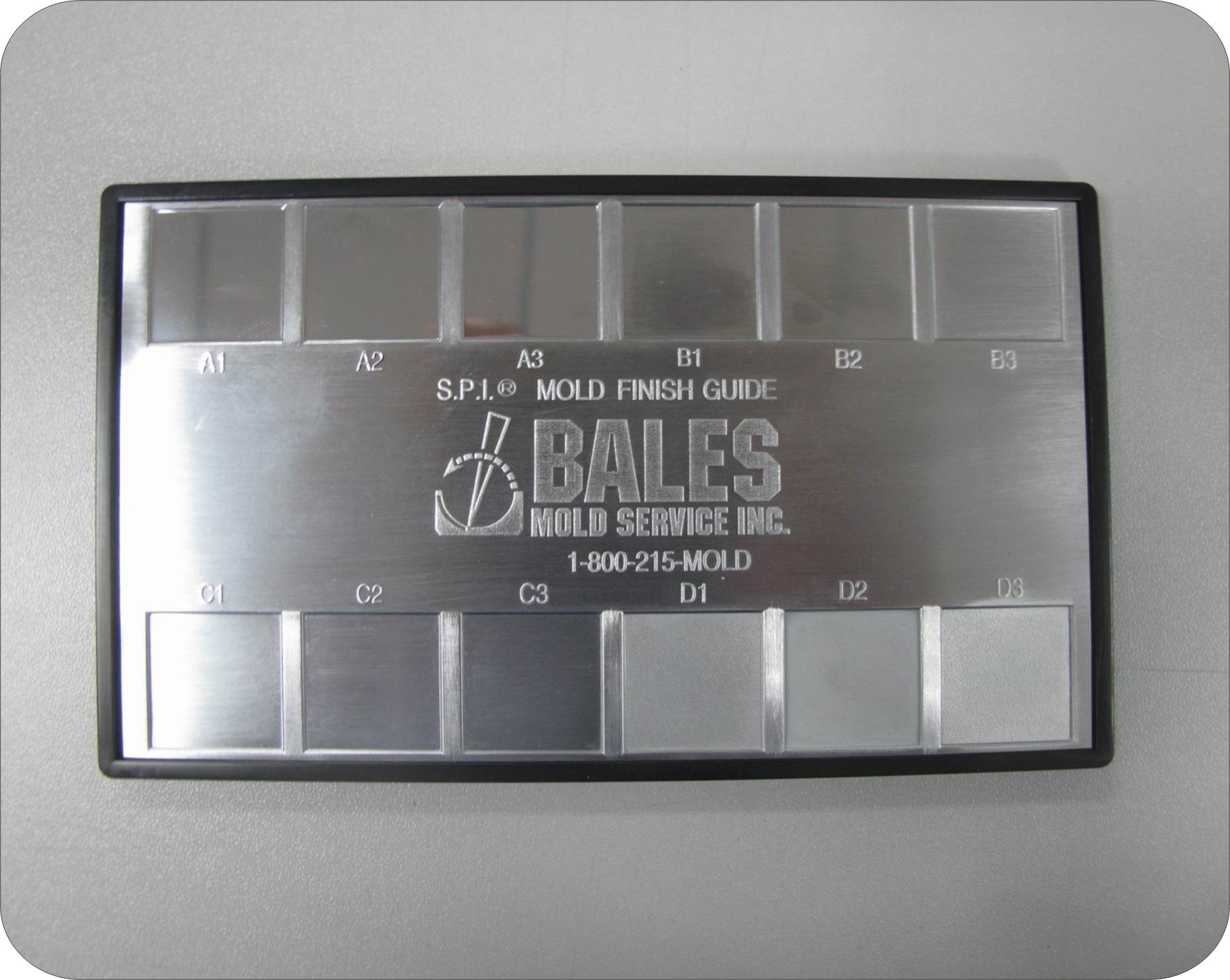

2. Berikan sampel referensi:

A. Suplai sampel fisik atau kartu selesai SPI yang mewakili permukaan yang diinginkan

B. Pastikan bahwa sampel diberi label akurat dan cocok dengan tingkat SPI yang ditentukan

3. Komunikasi persyaratan dengan jelas:

A. Diskusikan persyaratan SPI selesai dengan produsen untuk memastikan pemahaman yang sama

B. Berikan informasi terperinci tentang aplikasi yang dimaksud, persyaratan kinerja, dan semua kebutuhan pasca pemrosesan

C. Menetapkan kriteria penerimaan yang jelas untuk kualitas dan konsistensi akhir permukaan

4. Pantau dan verifikasi:

A. Periksa dan mengukur kualitas akhir secara teratur selama produksi

B. Gunakan teknik pengukuran standar, seperti pengukur kekasaran permukaan atau pembanding optik

C. Mengatasi penyimpangan apa pun dari finish SPI yang ditentukan segera untuk mempertahankan konsistensi

Dengan mengikuti praktik terbaik ini dan mengkomunikasikan persyaratan SPI Finish secara efektif, Anda dapat memastikan bahwa bagian cetakan injeksi Anda memenuhi standar akhir permukaan yang diinginkan secara konsisten, mengarah ke produk berkualitas tinggi, menarik secara visual, dan secara fungsional yang dioptimalkan.

SPI Selesai Alat dan Sumber Daya

SPI Finish Cards and Plak

SPI Finish Cards dan plak adalah alat referensi penting untuk desainer, insinyur, dan produsen yang bekerja dengan plastik cetakan injeksi. Sampel fisik ini memberikan representasi nyata dari nilai akhir SPI yang berbeda, memungkinkan pengguna untuk secara visual dan tidak aktif menilai penampilan dan tekstur permukaan.

Manfaat menggunakan kartu dan plak SPI Finish:

1. Komunikasi yang lebih baik:

A. Berikan titik referensi umum untuk membahas persyaratan akhir permukaan

B. Menghilangkan ambiguitas dan salah tafsir deskripsi verbal

C. Memfasilitasi pemahaman yang jelas antara desainer, produsen, dan klien

2. Perbandingan yang akurat:

A. Izinkan perbandingan berdampingan dari nilai akhir yang berbeda

B. Membantu dalam memilih hasil akhir yang paling cocok untuk aplikasi tertentu

C. Aktifkan pencocokan permukaan akhir yang tepat dengan persyaratan produk

3. Kontrol Kualitas:

A. Berfungsi sebagai tolok ukur untuk menilai kualitas bagian cetakan injeksi

B. Memberikan standar visual dan taktil untuk memeriksa konsistensi akhir permukaan

C. Membantu dalam mengidentifikasi dan mengatasi penyimpangan apa pun dari hasil akhir yang diinginkan

Penyedia kartu dan plak SPI Finish:

1. Asosiasi Industri Plastik:

A. Society of the Plastics Industry (SPI) - sekarang dikenal sebagai Asosiasi Industri Plastik (Plastik)

B. American Society for Testing and Materials (ASTM)

C. Organisasi Internasional untuk Standardisasi (ISO)

2. Penyedia layanan cetakan injeksi:

A. Tim MFG

B. Protolab

C. Fictiv

D. Icomold

e. Xometry

3. Perusahaan pemolesan dan tekstur cetakan:

A. Boride rekayasa abrasive

B. Cetakan-tech

C. Permukaan bertekstur aultra

Untuk memesan SPI Finish Cards atau plak, hubungi penyedia secara langsung atau kunjungi situs web mereka untuk informasi lebih lanjut tentang opsi yang tersedia, harga, dan proses pemesanan.

Studi Kasus: Keberhasilan Aplikasi SPI selesai

Perumahan Perangkat Medis

L Produk : Perumahan Perangkat Medis Genggam

L Bahan : ABS (Acrylonitrile Butadiene Styrene)

L SPI Finish : C-1 (matte fine)

L Rationale : Finish C-1 menyediakan permukaan yang tidak reflektif dan tahan sidik jari yang meningkatkan cengkeraman dan meningkatkan kebersihan perangkat. Penampilan matte juga berkontribusi pada tampilan profesional dan berkualitas tinggi.

L Pelajaran yang Dipetik : Hasil akhir C-1 dicapai secara konsisten dengan mengoptimalkan parameter cetakan injeksi dan menggunakan bahan ABS tingkat medis berkualitas tinggi. Pemeliharaan cetakan yang tepat dan inspeksi selesai secara teratur sangat penting untuk memastikan kualitas permukaan yang seragam.

Trim Interior Otomotif

L Produk : Trim Interior Dekoratif untuk Kendaraan Mewah

L Bahan : PC/ABS (campuran styrene butadiene polikarbonat/akrilonitril)

L SPI Finish : A-2 (Glossy Tinggi)

L RATIONALE : A-2 Finish menciptakan penampilan mewah dan mengkilap yang melengkapi desain interior premium kendaraan. Permukaan yang halus juga memudahkan pembersihan yang mudah dan mempertahankan daya tarik estetika dari waktu ke waktu.

L Pelajaran yang Dipetik : Mencapai sentuhan A-2 yang dibutuhkan kontrol ketat atas proses cetakan injeksi, termasuk suhu jamur, kecepatan injeksi, dan waktu pendinginan. Penggunaan material PC/ABS yang berkilau tinggi dan tahan UV memastikan kualitas permukaan yang tahan lama dan stabilitas warna.

Enklosur elektronik konsumen

l Produk : Kasing Pelindung Smartphone

L Bahan : TPU (Thermoplastik Poliuretan)

L SPI Finish : D-2 (Tekstur kusam)

L Rationale : Finish D-2 menyediakan permukaan non-slip, bertekstur yang meningkatkan cengkeraman dan mencegah ponsel terlepas dari tangan pengguna. Penampilan yang membosankan juga membantu menyembunyikan goresan kecil dan dipakai seiring waktu.

L Pelajaran yang Dipetik : Hasil akhir D-2 berhasil dicapai dengan menggunakan proses tekstur khusus, seperti etsa kimia atau tekstur laser, pada permukaan cetakan. Pilihan yang tepat dari tingkat material TPU memastikan sifat aliran yang baik dan replikasi yang akurat dari tekstur yang diinginkan.

Studi kasus ini menunjukkan keberhasilan penerapan hasil akhir yang berbeda di berbagai industri, menyoroti pentingnya memilih hasil akhir yang sesuai berdasarkan persyaratan produk, sifat material, dan proses manufaktur. Dengan belajar dari contoh -contoh ini dan mempertimbangkan kebutuhan spesifik proyek Anda, Anda dapat membuat keputusan yang tepat ketika menentukan selesai SPI untuk bagian cetakan injeksi Anda.

Pertimbangan Tingkat Lanjut dan Tren Masa Depan

SPI selesai dalam aplikasi kelas atas

SPI selesai memainkan peran penting dalam aplikasi kelas atas, seperti ruang angkasa dan perangkat medis, di mana kualitas permukaan dan konsistensi adalah yang terpenting. Dalam industri ini, lapisan SPI yang tepat dapat secara signifikan memengaruhi kinerja produk, keamanan, dan kepatuhan peraturan.

1. Aplikasi Aerospace: Komponen Sistem Bahan Bakar

A. Bagian interior kabin

B. Komponen struktural

Studi Kasus: Produsen dirgantara yang berspesialisasi dalam komponen sistem bahan bakar menemukan bahwa menggunakan finish A-2 pada bagian kritis meningkatkan efisiensi aliran bahan bakar dan mengurangi risiko kontaminasi. Permukaan tinggi, permukaan yang halus diminimalkan, turbulensi cairan dan memfasilitasi pembersihan dan inspeksi yang mudah.

2. Aplikasi perangkat medis: perangkat implan

A. Instrumen Bedah

B. Peralatan diagnostik

Studi Kasus: Perusahaan perangkat medis mengembangkan lini instrumen bedah baru menggunakan C-1 Matte Finish. Permukaan non-reflektif mengurangi silau selama prosedur, meningkatkan visibilitas untuk ahli bedah. Hasil akhir juga meningkatkan resistensi instrumen terhadap goresan dan korosi, memastikan daya tahan jangka panjang dan mempertahankan penampilan yang murni.

Baik dalam aplikasi aerospace dan perangkat medis, pemilihan sentuhan akhir SPI yang sesuai melibatkan proses pengujian, validasi, dan dokumentasi yang ketat. Produsen harus bekerja sama dengan pemasok material, ahli finishing, dan badan pengatur untuk memastikan bahwa penyelesaian yang dipilih memenuhi semua persyaratan kinerja dan keselamatan.

Inovasi dan tren masa depan dalam finishing permukaan

Seiring kemajuan teknologi dan tuntutan industri berkembang, standar penyelesaian permukaan, termasuk selesai SPI, cenderung mengalami perubahan dan inovasi yang signifikan. Berikut adalah beberapa tren dan prediksi yang muncul untuk masa depan finishing permukaan:

1. Nanoteknologi yang ditingkatkan:

A. Pengembangan pelapis dan tekstur skala nano

B. Peningkatan resistensi goresan, sifat anti-fouling, dan kemampuan pembersihan sendiri

C. Potensi untuk nilai akhir SPI baru yang dirancang khusus untuk aplikasi nanoteknologi

2. Proses finishing yang berkelanjutan dan ramah lingkungan:

A. Meningkatnya penekanan pada pengurangan dampak lingkungan

B. Adopsi metode finishing berbasis air dan bebas pelarut

C. Eksplorasi bahan berbasis bio dan biodegradable untuk finishing permukaan

3. Finishing permukaan digital dan kontrol kualitas:

A. Integrasi pemindaian 3D dan kecerdasan buatan untuk inspeksi permukaan

B. Pemantauan waktu nyata dan penyesuaian proses penyelesaian menggunakan sensor IoT

C. Pengembangan Standar Selesai SPI Digital dan Sampel Referensi Virtual

4. Kustomisasi dan Personalisasi:

A. Meningkatnya permintaan untuk lapisan permukaan yang unik dan disesuaikan

B. Kemajuan dalam pencetakan 3D dan prototipe cepat untuk produksi batch kecil

C. Potensi Standar SPI Finish untuk Menggabungkan Opsi Kustomisasi

5. Permukaan fungsional selesai:

A. Pengembangan hasil akhir dengan fungsi tambahan, seperti sifat antimikroba atau pelapis konduktif

B. Integrasi sensor pintar dan elektronik ke dalam permukaan akhir

C. Perluasan Standar Finish SPI untuk memasukkan kriteria kinerja fungsional

Karena inovasi dan tren ini terus membentuk industri finishing permukaan, sangat penting bagi perancang, insinyur, dan produsen untuk tetap mendapat informasi dan menyesuaikan praktik mereka. Dengan merangkul teknologi baru dan berkolaborasi dengan para pakar industri, perusahaan dapat memanfaatkan kemajuan ini untuk menciptakan produk-produk inovatif berkualitas tinggi yang memenuhi kebutuhan pelanggan yang berkembang dan persyaratan peraturan.

Kecenderungan | Dampak pada SPI Finishes |

Nanoteknologi | Potensi untuk nilai akhir SPI baru yang disesuaikan dengan aplikasi skala nano |

Keberlanjutan | Adopsi metode dan bahan finishing ramah lingkungan |

Digitalisasi | Pengembangan Standar Selesai SPI Digital dan Sampel Referensi Virtual |

Kustomisasi | Penggabungan opsi kustomisasi ke dalam standar finish SPI |

Fungsionalitas | Perluasan Standar Finish SPI untuk memasukkan kriteria kinerja fungsional |

Saat lanskap finishing permukaan terus berkembang, standar penyelesaian SPI kemungkinan akan mengalami revisi dan pembaruan untuk mengakomodasi tren dan teknologi yang muncul ini. Dengan tetap berada di garis depan perkembangan ini, produsen dapat memastikan bahwa bagian cetakan injeksi mereka terus memenuhi standar kualitas, kinerja, dan inovasi tertinggi.

Kesimpulan

Sepanjang panduan komprehensif ini, kami telah mengeksplorasi peran penting SPI finish dalam cetakan injeksi. Dari memahami nilai 12 hingga memilih finish yang tepat untuk aplikasi Anda, menguasai finish SPI sangat penting untuk menghasilkan bagian berkualitas tinggi, menarik secara visual, dan dioptimalkan secara fungsional.

Agar berhasil mengintegrasikan penyelesaian SPI ke dalam proyek cetakan injeksi Anda, pertimbangkan yang berikut:

1. Berkolaborasi dengan para ahli untuk memilih hasil akhir yang paling cocok untuk aplikasi Anda

2. Komunikasi persyaratan SPI Selesai Anda dengan jelas kepada mitra manufaktur Anda

3. Leverage SPI Finish Cards dan Plak untuk perbandingan yang akurat dan kontrol kualitas

4. Tetap mendapat informasi tentang tren dan teknologi yang muncul di finishing permukaan

Dengan mengikuti langkah -langkah aksi ini dan bermitra dengan para profesional berpengalaman seperti Team MFG, Anda dapat dengan percaya diri menavigasi dunia SPI selesai dan mencapai hasil luar biasa dalam upaya cetakan injeksi Anda.

FAQ

T: Apa kelas selesai SPI yang paling umum?

A: Nilai finish SPI yang paling umum adalah A-2, A-3, B-2, dan B-3, yang memberikan penampilan mengkilap hingga semi-glossy.

T: Dapatkah saya mencapai hasil akhir yang berkilau tinggi dengan bahan plastik?

A: Tidak semua bahan plastik cocok untuk mencapai sentuhan akhir yang tinggi. Lihat Bagan Kompatibilitas Material di Bagian 3.2 untuk panduan.

T: Bagaimana SPI selesai mempengaruhi biaya cetakan injeksi?

A: SPI tingkat tinggi selesai (misalnya, A-1, A-2) meningkatkan biaya perkakas dan produksi karena pemrosesan tambahan yang diperlukan.

T: Apakah mungkin untuk memiliki sentuhan akhir SPI yang berbeda pada bagian yang sama?

A: Ya, dimungkinkan untuk menentukan lapisan SPI yang berbeda untuk permukaan atau fitur yang berbeda dari bagian cetakan injeksi yang sama.

T: Apa perbedaan utama antara SPI A dan SPI D?

A: SPI A Hasil akhir mengkilap dan halus, sedangkan finishing spi d bertekstur dan kasar. Mereka melayani berbagai tujuan dan persyaratan.

T: Dapatkah SPI selesai disesuaikan di luar spesifikasi standar?

A: Kustomisasi selesai SPI di luar nilai standar dimungkinkan, tergantung pada persyaratan dan kemampuan spesifik pabrikan.

T: Bagaimana cara memutuskan antara mengkilap dan selesai matte untuk produk saya?

A: Pertimbangkan estetika yang diinginkan, fungsionalitas, dan lingkungan penggunaan akhir ketika memilih antara akhir yang mengkilap dan matte. Lihat Bagian 3.3 untuk rekomendasi khusus aplikasi.

T: Apa perbedaan biaya khas antara berbagai selesai SPI?

A: Perbedaan biaya antara selesai SPI tergantung pada faktor -faktor seperti material, geometri bagian, dan volume produksi. Secara umum, hasil akhir yang lebih tinggi (misalnya, A-1) lebih mahal daripada lapisan tingkat rendah (misalnya, D-3).

T: Berapa lama yang dibutuhkan untuk menerapkan lapisan SPI ke cetakan?

A: Waktu yang diperlukan untuk menerapkan lapisan SPI ke cetakan bervariasi tergantung pada kompleksitas cetakan dan proses finishing yang spesifik. Ini dapat berkisar dari beberapa jam hingga beberapa hari.