El modelat per injecció és un versàtil procés de fabricació que produeix peces de plàstic de gran qualitat amb excel·lents acabats superficials. L’acabat superficial d’una part modelada té un paper crucial en la seva estètica, funcionalitat i percepció del consumidor. Assolir l’acabat superficial desitjat requereix una comprensió completa dels diversos estàndards i tècniques disponibles.

La Societat de la Indústria del Plàstic (SPI) ha establert un conjunt de directrius per estandarditzar els acabats de motlles a la indústria del plàstic. Aquestes directrius SPI han estat àmpliament adoptades des de la seva introducció als anys seixanta, proporcionant un llenguatge comú per a dissenyadors, enginyers i fabricants per comunicar de manera efectiva els requisits d’acabat superficial.

Estàndards d’acabat superficial SPI

Què és SPI Final?

L’acabat SPI, també conegut com a acabat de motlle SPI o acabat de superfície SPI, es refereix a les directrius estandarditzades d’acabat superficial establerts per la Societat de la indústria del plàstic (SPI). Aquestes directrius proporcionen un llenguatge universal per descriure l’aspecte superficial i la textura de les parts de plàstic modelat per injecció.

Els estàndards d’acabat SPI són crucials en el modelat per injecció per diverses raons:

l Garantir una qualitat de superfície constant entre diferents motlles i fabricants

l Facilitant una clara comunicació entre dissenyadors, enginyers i fabricants d’eines

l Permet als dissenyadors seleccionar l’acabat més adequat per a la seva aplicació

l Optimització de l’estètica i la funcionalitat del producte final

Els estàndards d’acabat SPI es divideixen en quatre categories principals, cadascuna amb tres subcategories:

Categoria | Subcategories | Descripció |

A. Glassy | A-1, A-2, A-3 | Acabats més suaus i brillants |

B. Semi-Glossy | B-1, B-2, B-3 | Nivell intermedi de brillantor |

C. Matte | C-1, C-2, C-3 | Acabats no brillants i difusos |

D. texturat | D-1, D-2, D-3 | Acabats rugosos i amb motius |

Cada subcategoria es defineix encara més pel seu rang de rugositat superficial específic, mesurada en micròmetres (μm) i els mètodes d’acabat corresponents utilitzats per aconseguir el resultat desitjat.

En adherir-se a aquestes categories normalitzades, els fabricants poden assegurar-se que les parts modelat per injecció compleixen els requisits d’acabat de superfície especificats, donant lloc a productes d’alta qualitat, atractius visualment i optimitzats funcionalment.

Els 12 graus d’acabat SPI

L’estàndard d’acabat SPI inclou 12 graus diferents, organitzats en quatre categories principals: brillants (a), semi-glossy (b), mat (c) i texturat (d). Cada categoria consta de tres subcategories, denotades pels números 1, 2 i 3.

Les quatre categories principals i les seves característiques són:

1. Glassy (a) : els acabats més suaus i brillants, aconseguits amb el bufet de diamants.

2. Semi-glossy (B) : un nivell intermedi de brillantor, obtingut mitjançant polit de paper grana.

3. Matte (C) : acabats no brillants i difusos, creats amb el polit de pedra.

4. Texture (D) : acabats rugosos i amb motius, produïts per explosió en sec amb diversos suports.

A continuació, es mostra un desglossament detallat de les 12 qualificacions d’acabat SPI, juntament amb els seus mètodes d’acabament i els rangs típics de la superfície:

Grau SPI | Acabat (tipus) | Mètode d'acabament | Rang de rugositat superficial (RA) (μm) |

A-1 | Super alt brillant | Grau #3, 6000 Buff Buff | 0,012 - 0,025 |

A-2 | Alt brillant | Grau #6, 3000 grips de diamants | 0,025 - 0,05 |

A-3 | Normal brillant | Grau #15, 1200 Grit Diamond Buff | 0,05 - 0,10 |

B | Bé semi-glossy | 600 paper de gra | 0,05 - 0,10 |

B-2 | Semi-glossi mitjà | 400 paper de gra | 0,10 - 0,15 |

B-3 | Normal semi-glossy | Paper de 320 grips | 0,28 - 0,32 |

C-1 | Bé mat | 600 pedra de grana | 0,35 - 0,40 |

C-2 | Mitjà mat | 400 pedra de grana | 0,45 - 0,55 |

C-3 | Mat normal | 320 Pedra de la grana | 0,63 - 0,70 |

D-1 | Texturat satí | Perla seca de vidre #11 | 0,80 - 1,00 |

D-2 | Texturat avorrit | Blast sec #240 òxid | 1.00 - 2.80 |

D-3 | Amb textura rugosa | Blast sec #24 òxid | 3.20 - 18.0 |

Com es mostra al gràfic, cada grau SPI correspon a un tipus d’acabat específic, mètode d’acabat i rang de rugositat superficial. Per exemple, un acabat A-1 es classifica com a molt brillant, aconseguit amb un buff #3, 6000 grip de grau de grau, donant lloc a una rugositat superficial entre 0,012 i 0,025 μm. D'altra banda, un acabat D-3 es classifica com a textura rugosa, obtingut per explosió en sec amb òxid #24, donant lloc a una superfície molt més rugosa amb un rang de RA de 3,20 a 18,0 μm.

En especificar el grau SPI adequat, els dissenyadors i els enginyers poden assegurar -se que les parts modelades per injecció compleixin els requisits d’acabat superficial desitjats, optimitzant l’estètica, la funcionalitat i la qualitat del producte final.

Comparació amb altres estàndards d’acabat superficial

Si bé l’acabat SPI és l’estàndard més reconegut per als acabats de superfície de modelat per injecció, existeixen altres estàndards de la indústria, com VDI 3400, MT (Moldtech) i YS (Yick Sang). Comparem l’acabat SPI amb aquestes alternatives:

1. VDI 3400 :

a. VDI 3400 és un estàndard alemany que se centra en la rugositat superficial en lloc de l’aparença.

b. Consta de 45 graus, que van des de VDI 0 (més suau) fins a VDI 45 (més aspre).

c. VDI 3400 es pot correlacionar aproximadament amb les notes d’acabat SPI, tal com es mostra a la taula següent:

Acabat SPI | VDI 3400 |

A-1 a A-3 | VDI 0 a VDI 15 |

B-1 a B-3 | VDI 16 a VDI 24 |

C-1 a C-3 | VDI 25 a VDI 30 |

D-1 a D-3 | VDI 31 a VDI 45 |

2. MT (Moldtech) :

a. MT és un estàndard desenvolupat per Moldtech, una empresa espanyola especialitzada en la textura de motlles.

b. Consta d’11 graus, des de Mt 0 (més suau) fins a Mt 10 (més aspre).

c. Les notes MT no són directament comparables a les notes d’acabat SPI, ja que es centren en textures específiques en lloc de rugositat superficial.

3. YS (Yick va cantar) :

a. YS és un estàndard utilitzat per alguns fabricants asiàtics, particularment a la Xina i Hong Kong.

b. Consta de 12 graus, des de Ys 1 (més suau) fins a Ys 12 (més aspre).

c. Les notes YS són aproximadament equivalents a les notes d’acabat SPI, amb YS 1-4 corresponent a SPI A-1 a A-3, YS 5-8 a SPI B-1 a B-3, i YS 9-12 a SPI C-1 a D-3.

Malgrat l’existència d’aquests estàndards alternatius, l’acabat SPI segueix sent l’estàndard més utilitzat i reconegut per als acabats de superfície de modelat per injecció a tot el món. Alguns avantatges principals de l'ús de l'acabat SPI inclouen:

l àmplia acceptació i familiaritat entre dissenyadors, enginyers i fabricants a nivell mundial

l Cisparació clara i concisa d’acabats superficials basats tant en l’aspecte com en la rugositat

L Fàcil de comunicació i especificació dels requisits d’acabat superficial

l Compatibilitat amb una àmplia gamma de materials i aplicacions de modelat per injecció

l Recursos extensos i materials de referència disponibles, com ara targetes i guies d’acabat SPI

En adoptar la norma d’acabat SPI, les empreses poden assegurar acabats de superfície consistents i d’alta qualitat per a les seves parts modelat per injecció alhora que faciliten una comunicació i col·laboració efectives amb proveïdors i socis a tot el món.

Triar l’acabat SPI adequat

Factors a tenir en compte a l’hora de seleccionar un acabat SPI

A l’hora d’escollir un acabat SPI per a les parts modelat per injecció, cal considerar diversos factors clau per assegurar el millor resultat possible. Aquests factors inclouen l’estètica, la funcionalitat, la compatibilitat de materials i les implicacions de costos.

1. Estètica :

a. L’aspecte visual desitjat del producte final és un factor crític per seleccionar un acabat SPI.

b. Els acabats brillants (A-1 a A-3) proporcionen una superfície llisa i brillant que millora l’aspecte de la part, cosa que la fa ideal per a aplicacions on l’estètica és una prioritat màxima.

c. Els acabats mat (C-1 a C-3) ofereixen un aspecte no reflectant i difús que pot ajudar a ocultar les imperfeccions de la superfície i reduir la visibilitat d’empremtes o fangs dactilars.

2. Funcionalitat :

a. L’ús i la funció previstos de la part modelada per injecció haurien d’influir molt en l’elecció de l’acabat SPI.

b. Els acabats amb textura (D-1 a D-3) proporcionen una major resistència a la presa i la resistència al lliscament, cosa que els fa adequats per a aplicacions on la manipulació o la interacció dels usuaris és essencial, com ara dispositius de mà o components d'automoció.

c. Els acabats suaus (A-1 a B-3) s’adapten millor a les peces que requereixen un aspecte net i elegant o aquells que es pintaran o s’etiquetin després de la pel·lícula.

3. Compatibilitat material :

a. Cal tenir en compte la compatibilitat entre el material seleccionat i l’acabat SPI desitjat.

b. És possible que alguns materials, com el polipropilè (PP) o els elastòmers termoplàstics (TPE), no siguin adequats per aconseguir acabats de gran brillantor a causa de les seves propietats del material inherents.

c. Consulteu les recomanacions del proveïdor de materials o les proves de conducta per assegurar -vos que l’acabat SPI escollit es pugui aconseguir amb èxit amb el material seleccionat.

4. Implicacions de costos :

a. L’elecció de l’acabat SPI pot afectar significativament el cost global de la part modelada per injecció.

b. Els acabats de grau superior, com A-1 o A-2, requereixen un polit i un processament més extensos, cosa que pot augmentar els costos d’eines i de producció.

c. Els acabats de grau inferior, com C-3 o D-3, poden ser més rendibles per a aplicacions on l’aspecte superficial és menys crític.

d. Considereu l’equilibri entre l’acabat superficial desitjat i els costos associats per determinar l’acabat SPI més adequat per al vostre projecte.

Analitzant detingudament cadascun d’aquests factors i el seu impacte en el producte final, els dissenyadors i els enginyers poden prendre decisions informades a l’hora de seleccionar un acabat SPI. Aquest enfocament holístic garanteix que les parts modelades per injecció compleixin els criteris estètics, funcionals i econòmics necessaris mantenint la compatibilitat amb el material escollit.

Acabat SPI i compatibilitat de material

Seleccionar el material adequat és crucial per aconseguir l’acabat SPI desitjat en parts modelat per injecció. La compatibilitat entre el material i l’acabat escollit pot afectar significativament l’aspecte final, la funcionalitat i la qualitat del producte. A continuació, es mostren alguns punts clau a considerar:

1. Propietats del material:

a. Cada material plàstic té propietats úniques que afecten la seva capacitat per aconseguir certs acabats SPI.

b. Per exemple, els materials amb altes taxes de contracció o característiques de flux baix poden ser més difícils de polir fins a un acabat brillant.

2. Efectes additius:

a. La presència d’additius, com ara colorants, càrregues o reforços, pot influir en la compatibilitat del material amb acabats SPI específics.

b. Alguns additius poden augmentar la rugositat de la superfície o reduir la capacitat del material de polir.

3. Disseny i processament de motlles:

a. Els paràmetres de disseny i processament de motlles, com ara la ubicació de la porta, el gruix de la paret i la velocitat de refrigeració, poden afectar el flux i l’aspecte superficial del material.

b. El disseny i l’optimització de processos adequats poden ajudar a aconseguir l’acabat SPI desitjat de manera constant.

Per ajudar a guiar la selecció de materials, consulteu aquest gràfic de compatibilitat per a plàstics comuns i la seva idoneïtat per a cada grau SPI:

Material | A-1 | A-2 | A-3 | B | B-2 | B-3 | C-1 | C-2 | C-3 | D-1 | D-2 | D-3 |

) | ○ | ○ | ● | ● | ● | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ● |

Pp | ✕ | △ | △ | ● | ● | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ |

Ap | △ | △ | ● | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ● |

HDPE | ✕ | △ | △ | ● | ● | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ |

Niló | △ | △ | ● | ● | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ● |

PC | △ | ● | ◎ | ● | ● | △ | △ | ✕ | ✕ | ◎ | ✕ | ✕ |

TPU | ✕ | ✕ | ✕ | ✕ | △ | △ | ● | ● | ● | ◎ | ◎ | ● |

Acrílic | ◎ | ◎ | ◎ | ● | ● | ● | ● | ● | ● | △ | △ | △ |

Llegenda:

L ◎: Excel·lent compatibilitat

L ●: bona compatibilitat

L △: compatibilitat mitjana

L ○: per sota de la compatibilitat mitjana

L ✕: No es recomana

Les bones pràctiques per seleccionar la combinació òptima de materials:

1. Consulteu amb proveïdors de materials i experts en modelat per injecció per obtenir recomanacions en funció de la vostra aplicació i requisits específics.

2. Realitzeu proves de prototip mitjançant el material seleccionat i l’acabat SPI per validar l’aspecte i el rendiment desitjats.

3. Considereu l’entorn d’ús final i qualsevol requisit post-processament, com ara pintar o recobriment, a l’hora de seleccionar el material i acabar.

4. Equilibri l’acabat SPI desitjat amb el cost, la disponibilitat i la processabilitat del material per assegurar un procés de producció rendible i fiable.

En comprendre la compatibilitat entre els materials i els acabats SPI, els dissenyadors i els enginyers poden prendre decisions informades que optimitzin l’aspecte, la funcionalitat i la qualitat de les seves parts modelat per injecció.

Recomanacions específiques de l'aplicació

L’elecció de l’acabat SPI adequat per a les parts modelat per injecció depèn en gran mesura de l’aplicació prevista i dels requisits específics d’aparença, funcionalitat i interacció dels usuaris. A continuació, es mostren algunes recomanacions per a aplicacions comunes:

1. Acabats brillants (A-1 a A-3) :

a. Apte per a aplicacions que requereixen un aspecte polit d'alta qualitat

b. Ideal per a peces amb requisits òptics, com ara lents, cobertes de llum i miralls

c. Excel·lent elecció per a components transparents o clars, com ara les vitrines o les cobertes de protecció

d. Exemples: il·luminació automobilística, envasos cosmètics i electrònica de consum

2. Acabats semi-brillants (B-1 a B-3) :

a. Apte per a aplicacions que requereixen un equilibri entre estètica i funcionalitat

b. Ideal per a productes de consum, cases i recintes que es beneficien d’un nivell de brillantor moderat

c. Bona elecció per a peces que es pintaran o es recobren després de la barreja

d. Exemples: aparells domèstics, allotjaments de dispositius electrònics i tancaments de dispositius mèdics

3. Acabats mat (C-1 a C-3) :

a. Apte per a aplicacions on es desitgi un aspecte no reflectiu i brillant

b. Ideal per a dispositius i productes de mà que es toca freqüentment, ja que minimitzen l’aspecte d’empremtes i fums dactilars

c. Bona opció per a components industrials o parts que requereixen un aspecte subtil i subestimat

d. Exemples: eines elèctriques, controls a distància i components interiors automobilístics

4. Acabats amb textura (D-1 a D-3) :

a. Apte per a aplicacions que requereixen una major resistència o resistència al lliscament

b. Ideal per a parts que sovint es manipulen o es manipulen, com ara mànecs, poms i interruptors

c. Bona opció per a components d’automoció que requereixen una superfície no lliscant, com els volants o els canviadors d’engranatges

d. Exemples: aparells de cuina, eines de mà i equips esportius

Quan seleccioneu un acabat SPI per a la vostra aplicació, considereu el següent:

l l’atractiu visual desitjat i la qualitat percebuda del producte

l El nivell d’interacció i manipulació de l’usuari necessari

l La necessitat de millorar la resistència o la resistència al lliscament

l La compatibilitat amb processos posteriors a la pel·lícula, com la pintura o el muntatge

l La selecció de material i la seva idoneïtat per a l’acabat escollit

Aplicació | Acabats SPI recomanats |

Components òptics | A-1, A-2 |

Electrònica de consum | A-2, A-3, B-1 |

Aparells domèstics | B-2, B-3, C-1 |

Dispositius de mà | C-2, C-3 |

Components industrials | C-3, D-1 |

Interiors d'automoció | C-3, D-1, D-2 |

Manges i poms | D-2, D-3 |

Si es considera aquestes recomanacions específiques de l’aplicació i l’avaluació dels requisits únics del vostre producte, podeu seleccionar l’acabat SPI més adequat que equilibri l’estètica, la funcionalitat i la rendibilitat.

Assolir l’acabat SPI perfecte

Tècniques de modelat per injecció per obtenir millors resultats

Per aconseguir l’acabat SPI desitjat de manera constant, és imprescindible optimitzar les vostres tècniques de modelat per injecció. A continuació, es mostren alguns consells tècnics per millorar l'efectivitat dels diferents acabats SPI:

1. Disseny de motlles :

a. Assegureu -vos que la ventilació adequada per evitar trampes d'aire i marques de cremades, que poden afectar l'acabat superficial

b. Optimitzeu la ubicació i la mida de la porta per minimitzar les línies de flux i millorar l’aspecte superficial

c. Utilitzeu un gruix uniforme de la paret per assegurar un refredament consistent i reduir els defectes de la superfície

2. Selecció de material :

a. Trieu materials amb bones propietats de flux i baixa contracció per minimitzar les imperfeccions superficials

b. Penseu en utilitzar additius, com ara lubricants o agents de llançament, per millorar la qualitat de la superfície

c. Assegureu -vos que el material sigui compatible amb l’acabat SPI desitjat (consulteu el gràfic de compatibilitat de la secció 3.2)

3. Paràmetres de processament :

a. Optimitzar la velocitat, la pressió i la temperatura de la injecció per assegurar el farciment adequat i minimitzar els defectes de la superfície

b. Mantingueu la temperatura de motlle consistent per assegurar el refredament uniforme i reduir la pàgina

c. Ajusteu la pressió de retenció i el temps per minimitzar les marques del lavabo i millorar la consistència de la superfície

Guia pas a pas per aconseguir diversos acabats SPI:

Acabat SPI | Tècniques | Eines |

A-1 a A-3 | - buffing de diamants - Polis d'alta velocitat - Neteja d’ultrasons | - compost de diamants - Poliser d’alta velocitat - Netejador d’ultrasons |

B-1 a B-3 | - polit de paper grit - Sanding sec - Sanding humit | - Paper abrasiu (600, 400, 320 grana) - Sander orbital - Bloc de sorra |

C-1 a C-3 | - Polis de pedra - Flasting de perles - Honing de vapor | - Polishing Stones (600, 400, 320 grips) - Equips de voladura de perles - Machine Honing de vapor |

D-1 a D-3 | - Blasting en sec - gravat - Insercions de textura | - Medis de voladura (perles de vidre, òxid d'alumini) - Gravats productes químics - Insercions de motlles amb textura |

Integració dels principis DFM amb els estàndards SPI

Els principis de disseny per a la fabricació (DFM) s’han d’incorporar ben aviat en el procés de desenvolupament de productes per assegurar-se que l’acabat SPI desitjat es pot aconseguir de manera rendible i de manera coherent. A continuació, es mostra com integrar DFM amb la selecció d’acabat SPI:

1. Col·laboració primerenca:

a. Impliqueu experts en modelat per injecció i fabricants al principi del procés de disseny

b. Discutiu els requisits d’acabat SPI i el seu impacte en el disseny de peces i la modelació

c. Identifiqueu possibles reptes i limitacions relacionades amb l’acabat escollit

2. Optimització del disseny:

a. Simplifiqueu la geometria de les parts per millorar la modelació i reduir els defectes de la superfície

b. Eviteu les cantonades afilades, les baixes i les parets primes que puguin afectar l’acabat superficial

c. Incorporar angles d’esborrany per facilitar l’expulsió de parts i evitar danys a la superfície

3. Prototipat i proves:

a. Produeix motlles de prototip amb l’acabat SPI desitjat per validar el disseny i la processabilitat

b. Realitzeu proves exhaustives per avaluar la qualitat, la coherència i la durabilitat de la superfície

c. Iterateu els paràmetres de disseny i procés basats en els resultats de prototipat

Beneficis de les revisions i consultes primerenques de DFM:

l Identificar i abordar els problemes potencials relacionats amb l’acabat SPI al principi del procés de disseny

l Optimitzar el disseny de peces per millorar la modelació i la qualitat de la superfície

redueix el risc de canvis costosos de disseny i retards de producció

l Assegureu que l’acabat SPI seleccionat es pugui aconseguir de manera coherent i rendible

Especificant l'acabat SPI al vostre disseny

Per garantir resultats consistents i una comunicació clara amb els fabricants, és crucial especificar adequadament l’acabat SPI desitjat a la documentació de disseny. Aquí teniu algunes bones pràctiques:

1. Incloeu les trucades SPI Finalitzen:

a. Indiqueu clarament el grau d’acabat SPI desitjat (per exemple, A-1, B-2, C-3) del model de dibuix o 3D

b. Especifiqueu el requisit d’acabat SPI per a cada superfície o funció, si es volen diferents acabats

2. Proporcionar mostres de referència:

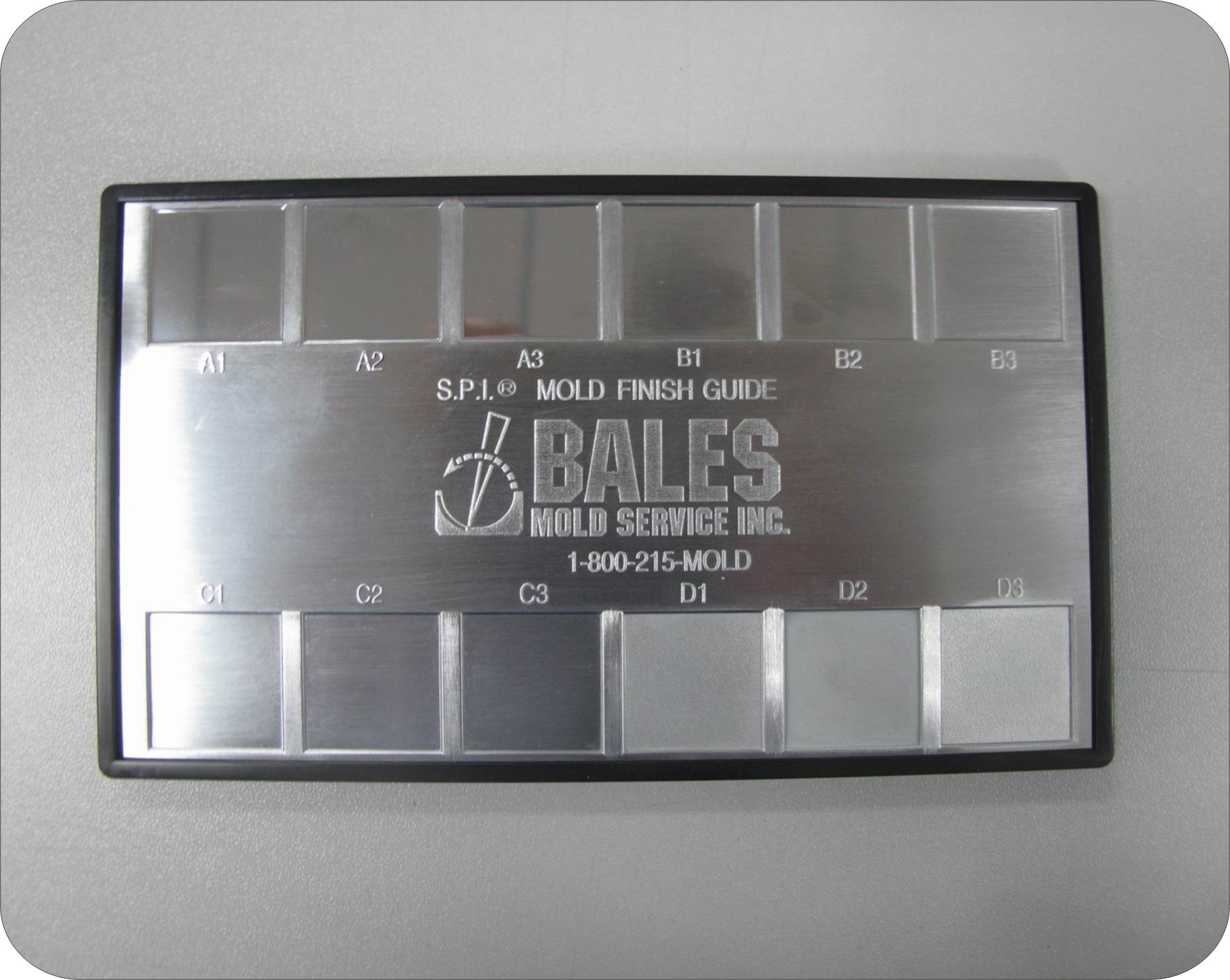

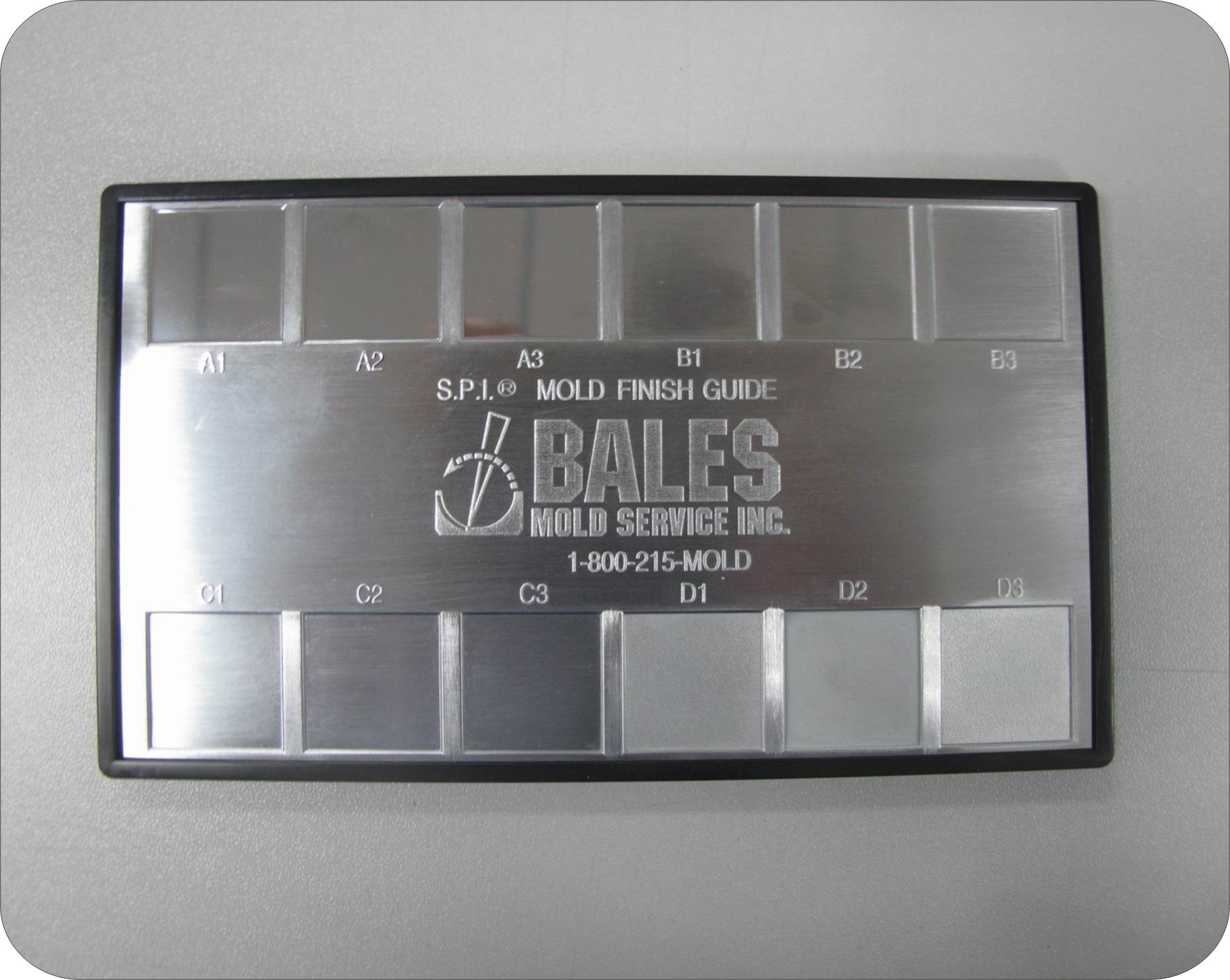

a. Subministreu mostres físiques o targetes d’acabat SPI que representin l’acabat superficial desitjat

b. Assegureu -vos que les mostres estiguin etiquetades amb precisió i coincideixin amb el grau SPI especificat

3. Comunicar els requisits clarament:

a. Discutiu els requisits d’acabat SPI amb el fabricant per assegurar una comprensió comuna

b. Proporcioneu informació detallada sobre l’aplicació prevista, els requisits de rendiment i les necessitats de post-processament

c. Establir criteris d’acceptació clars per a la qualitat i la coherència d’acabat superficial

4. Supervisar i verificar:

a. Inspeccionar i mesurar regularment la qualitat de l’acabat superficial durant la producció

b. Utilitzeu tècniques de mesura normalitzades, com ara calibres de rugositat superficial o comparadors òptics

c. Adreçar -se a qualsevol desviació de l’acabat SPI especificat ràpidament per mantenir la coherència

Seguint aquestes bones pràctiques i comunicant els requisits d’acabat SPI de manera eficaç, podeu assegurar-vos que les vostres parts modelat per injecció compleixin els estàndards d’acabat superficial desitjats de manera constant, donant lloc a productes d’alta qualitat, atractius visualment i optimitzats funcionalment.

Eines i recursos d’acabat SPI

CARTES DE FINALITAT SPI i plaques

Les targetes i plaques d’acabat SPI són eines de referència essencials per a dissenyadors, enginyers i fabricants que treballen amb plàstics modelat per injecció. Aquestes mostres físiques proporcionen una representació tangible de les diferents notes d’acabat SPI, permetent als usuaris avaluar visualment i tacte l’aspecte i la textura de la superfície.

Avantatges d’utilitzar targetes i plaques d’acabat SPI:

1. Comunicació millorada:

a. Proporcioneu un punt de referència comú per discutir els requisits d’acabat superficial

b. Eliminar l’ambigüitat i la mala interpretació de les descripcions verbals

c. Facilitar una comprensió clara entre dissenyadors, fabricants i clients

2. Comparació precisa:

a. Permet la comparació de costat de diferents graus d’acabat SPI

b. Ajudeu a seleccionar l’acabat més adequat per a una aplicació específica

c. Habiliteu la concordança precisa de l’acabat superficial als requisits del producte

3. Control de qualitat:

a. Serviu de referència per avaluar la qualitat de les parts modelat per injecció

b. Proporcioneu un estàndard visual i tàctil per inspeccionar la consistència d’acabat superficial

c. Ajudeu a identificar i abordar qualsevol desviació de l’acabat desitjat

Proveïdors de targetes i plaques d’acabat SPI:

1. Associacions de la indústria plàstica:

a. Society of the Plastics Industry (SPI): ara coneguda com a Plàstics Industry Association (Plastics)

b. American Society for Testing and Materials (ASTM)

c. Organització Internacional per a la Normalització (ISO)

2. Proveïdors de serveis de modelat per injecció:

a. Team MFG

b. Protolabs

c. Fictiv

d. Icomold

e. Xometria

3. Empreses de poliment i textura de motlles:

a. Abrasius dissenyats per Boride

b. Tecnologia de motlle

c. Superfícies texturades aultra

Per demanar targetes d’acabat o plaques SPI, poseu -vos en contacte directament amb els proveïdors o visiteu els seus llocs web per obtenir més informació sobre les opcions disponibles, els preus i el procés de comanda.

Estudis de cas: aplicacions amb èxit d’acabats SPI

Habitatge de dispositius mèdics

l Producte : habitatge de dispositius mèdics de mà

L Material : ABS (acrilonitril Butadiene Styrene)

L SPI Acabat : C-1 (Matte Fine)

J Ratificació : L’acabat C-1 proporciona una superfície no reflectiva i resistent a les empremtes que millora l’adherència i millora la higiene del dispositiu. L’aspecte mat també contribueix a un aspecte professional i d’alta qualitat.

L Lliçons apreses : l’acabat C-1 es va aconseguir de forma constant optimitzant els paràmetres de modelat per injecció i utilitzant un material ABS de qualitat mèdica d’alta qualitat. El manteniment adequat del motlle i les inspeccions d’acabat regulars van ser crucials per assegurar una qualitat de superfície uniforme.

Retall interior automobilístic

l Producte : Decoratiu interior per a vehicles de luxe

L Material : PC/ABS (policarbonat/acrilonitril butadiene barreja estirene)

L SPI Acabat : A-2 (High Glossy)

J Ratificació : L’acabat A-2 crea un aspecte luxós i brillant que complementa l’interiorisme premium del vehicle. La superfície llisa també facilita la neteja fàcil i manté el seu atractiu estètic amb el pas del temps.

L Lliçons apreses : Assolir l’acabat A-2 va requerir un control estricte sobre el procés de modelat per injecció, inclosa la temperatura del motlle, la velocitat d’injecció i el temps de refrigeració. L'ús d'un material de PC/ABS resistent a la UV, que va garantir la qualitat de la superfície de llarga durada i l'estabilitat del color.

Recinte d'electrònica de consum

L Producte : funda protectora del telèfon intel·ligent

L Material : TPU (poliuretà termoplàstic)

L SPI Acabat : D-2 (texturat tènue)

J Ratificació : L’acabat D-2 proporciona una superfície no lliscada i amb textura que millora l’adherència i impedeix que el telèfon s’enfonsi de la mà de l’usuari. L’aspecte tenebrós també ajuda a ocultar rascades menors i desgastar -se amb el pas del temps.

L Lliçons apreses : l’acabat D-2 es va aconseguir amb èxit mitjançant un procés de textura especialitzat, com ara gravat químic o textura làser, a la superfície del motlle. La selecció adequada del grau de material TPU va assegurar bones propietats de flux i una replicació precisa de la textura desitjada.

Aquests estudis de cas demostren l’aplicació amb èxit de diferents acabats SPI en diverses indústries, destacant la importància de seleccionar l’acabat adequat en funció dels requisits del producte, les propietats del material i els processos de fabricació. Aprenent d’aquests exemples i tenint en compte les necessitats específiques del vostre projecte, podeu prendre decisions informades a l’hora d’especificar els acabats SPI per a les parts modelada per injecció.

Consideracions avançades i tendències futures

Acabat SPI en aplicacions de gamma alta

Els acabats de SPI tenen un paper crític en aplicacions de gamma alta, com ara dispositius mèdics i aeroespacials, on la qualitat i la coherència de la superfície són primordials. En aquestes indústries, l’acabat SPI adequat pot afectar significativament el rendiment, la seguretat i el compliment regulatori del producte.

1. Aplicacions aeroespacials: components del sistema de combustible

a. Peces interiors de la cabina

b. Components estructurals

Estudi de cas: un fabricant aeroespacial especialitzat en components del sistema de combustible va trobar que l'ús d'un acabat A-2 en parts crítiques va millorar l'eficiència del flux de combustible i va reduir el risc de contaminació. La superfície alta i llisa de la superfície llisa minimitzava la turbulència de líquids i va facilitar la neteja i la inspecció fàcil.

2. Aplicacions de dispositius mèdics: dispositius implantables

a. Instruments quirúrgics

b. Equips de diagnòstic

Estudi de casos: una empresa de dispositius mèdics va desenvolupar una nova línia d’instruments quirúrgics mitjançant un acabat Matte C-1. La superfície no reflectiva va reduir l’enlluernament durant els procediments, millorant la visibilitat dels cirurgians. L’acabat també va millorar la resistència dels instruments a les rascades i la corrosió, garantint la durabilitat a llarg termini i mantenint un aspecte pristí.

Tant en aplicacions aeroespacials com en dispositius mèdics, la selecció de l’acabat SPI adequat implica un procés rigorós de proves, validació i documentació. Els fabricants han de treballar estretament amb proveïdors de materials, acabar experts i organismes reguladors per assegurar -se que l’acabat escollit compleix tots els requisits de rendiment i seguretat.

Innovacions i tendències futures en acabat superficial

A mesura que els avenços tecnològics i les exigències de la indústria evolucionen, els estàndards d’acabat superficial, inclosos els acabats SPI, probablement experimentaran canvis i innovacions importants. A continuació, es mostren algunes tendències i prediccions emergents per al futur de l’acabat superficial:

1. Acabats millorats per la nanotecnologia:

a. Desenvolupament de recobriments i textures a nanoescala

b. Millora de la resistència a les ratllades, les propietats anti-fouling i les capacitats de neteja pròpia

c. Potencial per a nous graus d’acabat SPI dissenyats específicament per a aplicacions de nanotecnologia

2. Processos de finalització sostenibles i ecològics:

a. Augment de l’èmfasi en la reducció de l’impacte ambiental

b. Adopció de mètodes d’acabat basats en l’aigua i sense dissolvents

c. Exploració de materials basats en bio i biodegradables per acabar superficials

3. Acabat i control de qualitat de la superfície digital:

a. Integració de la exploració 3D i la intel·ligència artificial per a la inspecció de superfície

b. Monitorització en temps real i ajust dels processos d’acabat mitjançant sensors IoT

c. Desenvolupament d’estàndards d’acabat SPI digital i mostres de referència virtual

4. Personalització i personalització:

a. Demanda creixent d’acabats superficials únics i personalitzats

b. Avanços en impressió 3D i prototipat ràpid per a la producció de lots petits

c. Potencial per a les normes d’acabat SPI per incorporar opcions de personalització

5. Acabats de superfície funcional:

a. Desenvolupament d’acabats amb funcionalitats addicionals, com ara propietats antimicrobianes o recobriments conductors

b. Integració de sensors i electrònics intel·ligents en acabats superficials

c. Expansió dels estàndards d’acabat SPI per incloure criteris de rendiment funcionals

Com que aquestes innovacions i tendències continuen configurant la indústria d’acabat superficial, és essencial que els dissenyadors, enginyers i fabricants es mantinguin informats i adaptin les seves pràctiques en conseqüència. En adoptar noves tecnologies i col·laborar amb experts de la indústria, les empreses poden aprofitar aquests avenços per crear productes innovadors de gran qualitat que compleixin les necessitats en evolució dels clients i els requisits reguladors.

Tendència | Impacte en els acabats SPI |

Nanotecnologia | Potencial per a nous graus d’acabat SPI adaptats a aplicacions a nanoescala |

Sostenibilitat | Adopció de mètodes i materials acabats ecològics |

Digitalització | Desenvolupament d’estàndards d’acabat SPI digital i mostres de referència virtual |

Personalització | Incorporació d’opcions de personalització als estàndards d’acabat SPI |

Funcionalitat | Expansió dels estàndards d’acabat SPI per incloure criteris de rendiment funcionals |

A mesura que el paisatge acabat superficial continuï evolucionant, els estàndards d’acabat SPI seran probablement revisats i actualitzacions per adaptar -se a aquestes tendències i tecnologies emergents. En mantenir -se al capdavant d’aquests desenvolupaments, els fabricants poden assegurar -se que les seves parts modelat per injecció continuïn complint els màxims estàndards de qualitat, rendiment i innovació.

Conclusió

Al llarg d'aquesta guia completa, hem explorat el paper crític de l'acabat SPI en el modelat per injecció. Des de comprendre els 12 graus fins a la selecció de l’acabat adequat per a la vostra aplicació, el domini de l’acabat SPI és essencial per produir parts d’alta qualitat, atractives visualment i optimitzades funcionalment.

Per integrar amb èxit l’acabat SPI als vostres projectes de modelat per injecció, considereu el següent:

1. Col·labora amb experts per seleccionar l’acabat més adequat per a la vostra sol·licitud

2. Comuniqueu els vostres requisits d’acabat SPI clarament als vostres socis de fabricació

3. Aprofiteu les targetes d’acabat SPI i les plaques per a comparacions precises i control de qualitat

4. Mantingueu -vos informats sobre les tendències i les tecnologies emergents en acabats superficials

Seguint aquests passos d’acció i associant -se amb professionals experimentats com Team MFG, podeu navegar amb seguretat al món de l’acabat SPI i obtenir resultats destacats en els esforços de modelat per injecció.

Preguntes freqüents

P: Quin és el grau d'acabat SPI més comú?

R: Els graus d’acabat SPI més comuns són A-2, A-3, B-2 i B-3, que proporcionen un aspecte brillant a semi-glossy.

P: Puc aconseguir un acabat alt amb qualsevol material plàstic?

R: No tots els materials plàstics són adequats per aconseguir acabats alts. Consulteu el gràfic de compatibilitat de material de la secció 3.2 per obtenir orientació.

P: Com afecta l’acabat SPI al cost del modelat per injecció?

R: Acabats SPI de grau superior (per exemple, A-1, A-2) generalment augmenten els costos d’eines i de producció a causa del processament addicional requerit.

P: És possible tenir diferents acabats SPI a la mateixa part?

R: Sí, és possible especificar diferents acabats SPI per a diferents superfícies o característiques de la mateixa part modelada per injecció.

P: Quines són les principals diferències entre SPI A i SPI D?

R: Els acabats SPI són brillants i suaus, mentre que els acabats SPI D són texturats i rugosos. Serveixen diferents propòsits i requisits.

P: Es poden personalitzar els acabats de SPI més enllà de les especificacions estàndard?

R: La personalització dels acabats SPI més enllà dels graus estàndard pot ser possible, segons els requisits i les capacitats específiques del fabricant.

P: Com puc decidir entre un acabat brillant i un mat per al meu producte?

R: Considereu l’estètica desitjada, la funcionalitat i l’entorn d’ús final a l’hora d’escollir entre acabats brillants i mat. Consulteu la secció 3.3 per a recomanacions específiques de la sol·licitud.

P: Quines són les diferències de costos típiques entre els diversos acabats SPI?

R: Les diferències de costos entre els acabats SPI depenen de factors com el material, la geometria de parts i el volum de producció. Generalment, els acabats de grau superior (per exemple, A-1) són més cars que els acabats de grau inferior (per exemple, D-3).

P: Quant de temps triga a aplicar un acabat SPI a un motlle?

R: El temps necessari per aplicar un acabat SPI a un motlle varia segons la complexitat del motlle i el procés d’acabat específic. Pot anar des d’unes hores fins a diversos dies.