Què fa que els polímers siguin fàcils de formar i processar? La resposta rau en l’índex de flux de fusió (MFI). La MFI mesura la facilitat que un polímer es fon i flueix, jugant un paper crucial en la fabricació de polímers. És vital per seleccionar el mètode de processament adequat i assegurar la qualitat del producte. En aquesta publicació, aprendràs els fonaments de l’IMF, la seva importància en el processament de polímers i com afecta el rendiment del producte. També explorarem factors que influeixen en la IMF, les maneres de modificar -la i com s’utilitza en el control de qualitat.

Què és l’índex de flux de fusió (IMF)?

L’índex de flux de fusió (MFI) serveix com a paràmetre de control de qualitat crític que mesura la fluïdesa o la viscositat de la fosa. Indica com el flux de polímers molenos de fusió en condicions de pressió i temperatura específiques.

Comprendre la IMF i la seva mesura

L’IMF representa el cabal de massa mesurat mitjançant una matriu normalitzada en condicions prescrites:

MFI com a indicador de la propietat de flux

La MFI es correlaciona directament amb diverses característiques del polímer:

Propietats moleculars :

Comportament de processament :

Idealització de l'aplicació :

MFI elevada (> 10 g/10min) → Mitjà de modelat d'injecció MFI (2-10 g/10min) → Extrusió baixa MFI (<2 g/10min) → modelat de cops

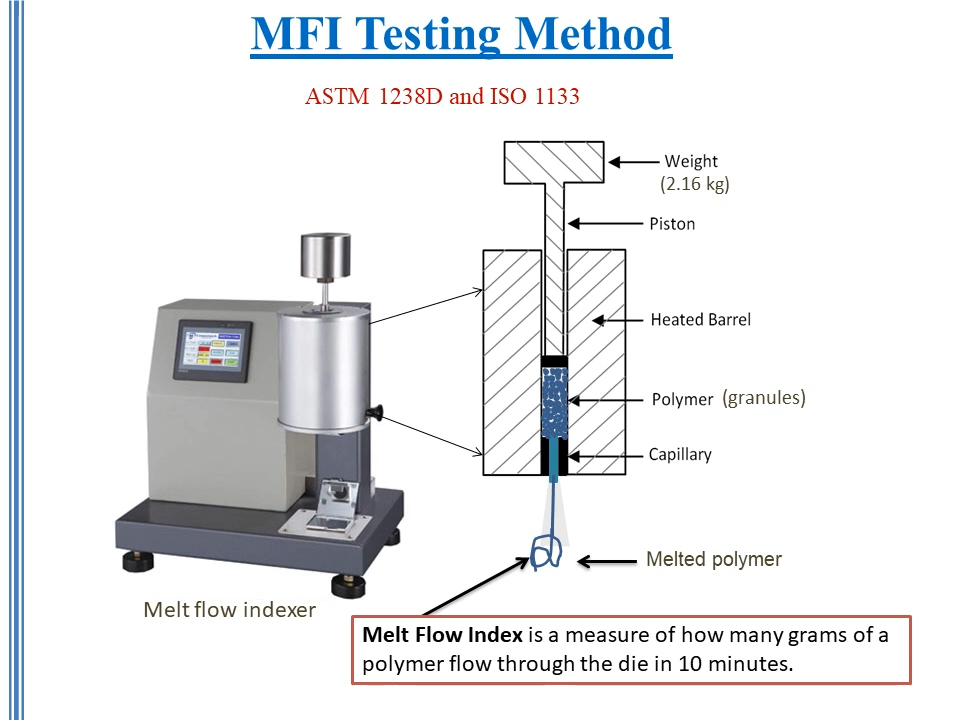

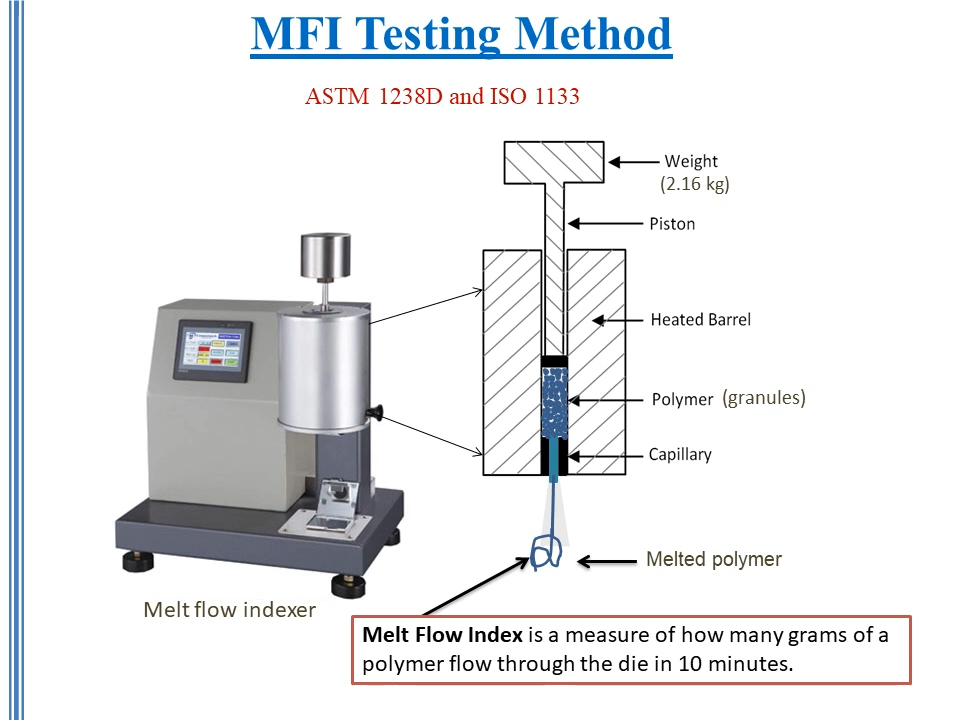

Principi de proves d’IMF

El procés de prova segueix els procediments normalitzats que garanteixen resultats fiables:

Passos bàsics de prova :

Paràmetres crítics :

Condicions de prova estàndard (exemples):

| del tipus de polímer (° C) | Temperatura | Càrrega (kg) |

| Polietilè | 190 | 2.16 |

| Polipropilè | 230 | 2.16 |

| Poliestirè | 200 | 5.0 |

Importància del procediment de prova

La mesura precisa de la MFI exigeix una adherència estricta als protocols:

Preparació de mostres consistents

Calibració adequada dels equips

Condicions de prova estàndard

Manteniment regular

Tècnica de l'operador especialitzat

Recomanem que seguiu els estàndards ISO 1133 o ASTM D1238 per obtenir resultats fiables. Aquests procediments asseguren la reproductibilitat i la comparabilitat a diferents instal·lacions de proves.

Nota: els valors de l'IMF ajuden a determinar mètodes de processament adequats i aplicacions finals. Comprendre la MFI permet als fabricants optimitzar els paràmetres de producció de manera eficaç.

Relació entre les propietats de la IMF i el polímer

La correlació entre IMF i propietats del polímer és fonamental per determinar els mètodes de processament i les característiques del producte final. Comprendre aquestes relacions permet als fabricants optimitzar els seus processos de producció de manera eficaç.

Correlació de pes-molecular a MFI

L’IMF presenta una relació inversa amb el pes molecular, seguint una equació empírica per a polímers lineals:

log mw = 2,47 - 0,234 log mf

On:

Correlacions clau:

Els valors més elevats d’IMF indiquen polímers de pes molecular inferior, que ofereixen una processabilitat més fàcil, però potencialment reduïdes propietats mecàniques

Els valors més baixos de l’IMF suggereixen polímers de pes molecular més elevat, proporcionant una resistència mecànica millorada, però que requereixen condicions de processament més intenses

Efectes de distribució del pes molecular

La distribució de pesos moleculars influeix significativament en el comportament de l’IMF mitjançant diversos mecanismes:

Distribució àmplia : els polímers que presenten àmplies intervals de pes molecular demostren comportaments complexos de flux, afectant la seva processabilitat i requerint un control minuciós dels paràmetres de processament per obtenir resultats òptims.

Distribució estreta : els materials que posseeixen distribucions de pes molecular estretes mostren característiques de flux més previsibles, permetent un control precís durant el processament, però potencialment limitant la seva versatilitat de l’aplicació.

Relació viscositat-MFI

La relació inversa entre viscositat i MFI es manifesta a través de múltiples factors:

Dependència de la temperatura :

Les temperatures més elevades redueixen la viscositat, augmentant l’IMF

Cada canvi de 10 ° C normalment modifica la IMF en un 20-30%

Efectes de la velocitat de cisalla :

Compatibilitat del mètode de processament

Diferents tècniques de processament requereixen intervals d’IMF específics per a un rendiment òptim:

| Mètode de processament | Range IMF recomanable (G/10min) | Aplicacions clau |

| Modelat per injecció | 8-20 | Parts tècniques, contenidors |

| Modelat | 0,3-2 | Ampolles, contenidors |

| Extrusió | 2-8 | Pel·lícules, fulls, perfils |

| Filatura de fibra | 10-25 | Fibres tèxtils, no teixits |

Aplicacions específiques del producte

Els valors de l'IMF influeixen significativament en les característiques del producte final:

Aplicacions MFI elevades (> 10 g/10min):

Aplicacions MFI mitjanes (2-10 g/10min):

Aplicacions MFI baixes (<2 g/10min):

Nota: Aquests intervals serveixen de pautes. Les aplicacions específiques poden requerir valors fora d’aquests intervals en funció de les capacitats d’equips i els requisits del producte.

Factors que afecten l’índex de flux de fusió

La precisió i la fiabilitat de les mesures d’IMF depenen de múltiples variables. Comprendre aquests factors permet un control de qualitat precís i resultats consistents de processament de polímers.

Efectes de temperatura

La temperatura influeix significativament en les mesures de l’IMF mitjançant diversos mecanismes:

Canvis de viscositat :

Les temperatures més elevades disminueixen la viscositat de la fusió del polímer, donant lloc a un augment de fluxos i valors més alts de la IMF, alhora que afecten la mobilitat de la cadena molecular i l'estabilitat de l'estructura del polímer durant els procediments de prova.

Mobilitat molecular :

Risc de degradació :

Influència de la pressió

Les variacions de pressió afecten les mesures de la IMF mitjançant comportaments reològics complexos:

Melt Compressibilitat :

L’augment de les condicions de pressió comprimeix es fonen el polímer, alterant la seva aparent viscositat i característiques de flux durant les proves, afectant potencialment la precisió de la mesura de l’IMF.

Comportament del flux :

Impacte de preparació de mostres

La preparació adequada de les mostres resulta crucial per a la determinació de la IMF precisa:

Control de la humitat :

Condició física :

Uniformitat de la mostra, inclosa la distribució de la mida de les partícules i l’estat de compactació, influeix en el comportament de la fusió i les característiques del flux durant els procediments de prova d’IMF.

Ajust de paràmetres de prova

Protocols de control de la temperatura

Implementació de la gestió estricta de la temperatura:

Normalització de pressió

Mantenir les condicions de pressió consistents: rang de pressió

| estàndard | (kg) | Interval de temperatures (° C) |

| ASTM D1238 | 2.16 - 21.6 | 190 - 300 |

| ISO 1133 | 2.16 - 21.6 | 190 - 300 |

Assegurança de qualitat de la mostra

Passos de preparació essencials:

Procediments pre-proves :

Condicionament de materials :

Tècnica de càrrega :

Equips i estàndards de prova de l'índex de flux de fusió

Els equips de prova moderns d’IMF combinen capacitats de mesurament de precisió i un funcionament fàcil d’utilitzar. Les funcions avançades asseguren un control de qualitat fiable mitjançant procediments de prova normalitzats.

Visió general de l'equip

El Presto MFI Tester exemplifica les capacitats de prova modernes:

Sistemes de control

Les operacions basades en microprocessador permeten un control de temperatura i pressió precisos durant els cicles de prova.

Les interfícies digitals proporcionen un seguiment en temps real de paràmetres i resultats de proves crítiques.

Característiques de mesurament

Els sistemes automatitzats de recollida de dades registren i analitzen els resultats de les proves per garantir la qualitat.

Els protocols de calibració integrats asseguren la precisió de la mesura i la repetibilitat a través de les proves.

Característiques de seguretat

Els controls de seguretat de la temperatura eviten els danys dels equips i asseguren la protecció dels operadors.

Els sistemes d’apagada d’emergència responen immediatament a les condicions de funcionament anormals.

Compliment de les normes

Els provadors moderns compleixen els estàndards internacionals rigorosos:

| estàndard | de requisits | Aplicacions |

| ASTM D1238 | Temperatura ± 0,5 ° C, dimensions estàndard de matrius | Fabricació global |

| ISO 1133 | Control de temperatura millorat, calendari estricte | Certificació Europea |

Funcions fàcils d’utilitzar

Interfície de control

La pantalla digital mostra mesures de temperatura, pressió i flux en temps real.

Els paràmetres de prova programables racionalitzen els procediments de prova repetits.

El registre automatitzat de dades elimina els errors de gravació manuals.

Característiques de fiabilitat

Els sistemes autodiagnòstics identifiquen problemes potencials abans de començar les proves.

La verificació de calibració garanteix una precisió de mesurament constant.

L’estabilització de la temperatura manté condicions de prova precises.

Procediments operatius

1. Configuració d'equips

Posicionament de la màquina

Col·loqueu la unitat de prova sobre una superfície estable i lliure de vibracions per a mesures precises.

Ajusteu els peus d’anivellament fins que l’indicador de la bombolla mostri un alineament horitzontal perfecte.

Configuració digital

Durada de la prova del programa a través del tauler de control de la interfície digital.

Estableix els paràmetres de temperatura segons els requisits de proves de material.

Configura els intervals de recollida de dades per a una anàlisi completa de resultats.

Gestió del sensor

Calibrar el sensor RTD PT-100 segons les especificacions del fabricant.

Verifiqueu les lectures de temperatura amb els estàndards de referència externs calibrats.

Resultats de calibració de documents per a registres de control de qualitat.

Optimització del sistema

Activa la funció de sintonia automàtica per obtenir un rendiment òptim de control de la temperatura.

Superviseu la resposta del sistema durant la fase inicial de calefacció.

Verifiqueu les condicions de funcionament estables abans de començar les proves.

Llista de comprovació prèvia a la prova

[] Anivellament d'equips verificat mitjançant lectures d'indicadors de bombolles

[] Estabilització de la temperatura aconseguida dins de les toleràncies especificades

[] Material de mostra correctament preparat i condicionat

[] Els paràmetres de prova configurats segons els requisits estàndard

Nota: el manteniment regular garanteix un rendiment constant dels equips. Documenta tots els procediments de calibració.

IMF de polímers i compostos farcits

La incorporació de farcits influeix significativament en els valors de la IMF de polímer. Comprendre aquests efectes permet la selecció de paràmetres de processament òptim per a sistemes de polímer omplits.

Anàlisi de l'impacte del farcit

Reforçant els farcits

Fibra de vidre

Millora les propietats mecàniques mentre disminueix significativament les característiques del flux de fusió del polímer.

Requereix un control minuciós de les temperatures de processament per mantenir la integritat de la longitud de la fibra.

Pols metàl·lics

Millora la conductivitat tèrmica, però crea un comportament complex de flux durant el processament.

Exigeix un control de temperatura precís per prevenir l’aglomeració de partícules durant les proves.

Farcadors no reforçadors

Carbonat de calci

Redueix els costos del material mentre afecta moderadament les propietats del flux en condicions estàndard.

Permet una formulació rendible sense comprometre greument les característiques de processament.

Talc

Consideracions de processament

Polímers de base MFI alts

Activa la dispersió efectiva del farciment a tota la matriu del polímer

Proporcionar característiques de processament millorades en condicions estàndard

Mantingueu propietats de flux acceptables a càrregues de farciment més elevades

Polímers de base MFI baixos

Resulten en processos de dispersió de farcits desafiants

Requereixen paràmetres de processament modificats per a una producció efectiva

Mostra una compatibilitat limitada a l’augment de les concentracions de farciment

Gestió de materials higroscòpics

Polímers sensibles a la humitat

| Polímer Tipus | d'assecat (° C) | Màxim contingut d'humitat |

| Niló | 80-85 | 0,2% |

| Pet/PBT | 120-140 | 0,02% |

| ) | 80-85 | 0,1% |

| PC | 120-125 | 0,02% |

Requisits pre-assecat

Control de la temperatura

Gestió del temps

Executeu la durada de l’assecat suficient per aconseguir nivells de contingut d’humitat especificats.

Verifiqueu els nivells d’humitat abans del processament per assegurar condicions òptimes del material.

Classificació de materials

Polímers higroscòpics

Plàstic d’enginyeria

Les poliamides requereixen un control de la humitat acurada per mantenir la integritat estructural durant el processament.

Els polièsters demostren canvis importants en la propietat en diferents condicions d’humitat.

Polímers tècnics

Els policarbonats necessiten un assecat complet per evitar la degradació hidrolítica durant el processament.

Els acrílics mostren una sensibilitat a la humitat que afecta la qualitat de la superfície i les propietats mecàniques.

Polímers no higroscòpics

Plàstics de mercaderies

Nota: La verificació regular de contingut d'humitat garanteix resultats de processament consistents.

IMF de polímers reciclats i barreges de polímer

La creixent demanda de fabricació sostenible ha comportat un augment de l’ús de polímers reciclats en el processament de polímers. No obstant això, el reciclatge mecànic i la combinació de polímers poden afectar significativament l’índex de flux de fusió (IMF), que afecta el rendiment del material i l’eficiència de processament.

Canvia la IMF durant el reciclatge

Efectes de degradació

Reducció del pes molecular

L’estrès mecànic durant el reciclatge trenca les cadenes de polímer, augmentant els cabals generals de fusió.

L’exposició tèrmica durant el reprocessament accelera els processos d’escissió de la cadena i degradació molecular.

Canvis de propietat

PET després del consum mostra un augment de la IMF de cinc vegades en comparació amb el material verge.

Els poliesters biodegradables experimenten modificacions de la propietat de flux significatives durant els cicles de reciclatge.

Estratègies de modificació de MFI

Tecnologia d’extensió de cadena

Modificació química

Els extensors de la cadena reconstrueixen el pes molecular mitjançant mecanismes de processament reactiu.

Els additius específics permeten l’ajust d’IMF dirigit per a diferents requisits de processament.

Implementació del procés

MFI original → Addició de la cadena → MFI MFI MFI MIF

la millora del rendiment

| Mètode de modificació de | MFI | Beneficis de l'aplicació d'impacte |

| Extensió de la cadena | Disminueix la IMF | Propietats mecàniques millorades |

| Addició de peròxids | Control de MFI | Estabilitat de processament millorat |

| Optimització de barreja | MFI dirigit | Propietats específiques de l'aplicació |

Característiques de la barreja de polímer

Combinacions reciclades a la verge

Rates de barreja

Processament de finestres

Mesures de control de qualitat

Protocols de prova

Supervisió regular

Verificació de la propietat

Estratègies d’optimització

Selecció de material

Control de processos

Conclusió

L’índex de flux de fusió (MFI) té un paper crucial en el processament de polímers i el control de qualitat. Ajuda els fabricants a seleccionar els materials adequats i a optimitzar la producció. La comprensió dels factors que afecten l’IMF, com el pes molecular i les condicions de processament, és essencial per millorar la qualitat del producte. L’ajustament d’aquests factors garanteix resultats consistents durant la fabricació.

La incorporació de proves d’IMF en els vostres procediments de prova de polímer és clau per millorar l’eficiència de la producció. Assegura que els polímers compleixin els estàndards necessaris i funcionin bé en aplicacions del món real. Les proves regulars d’IMF són un pas senzill cap a un millor processament de polímers i la fiabilitat del producte.

Fonts de referència

Índex de flux de fusió

Plàstic PPS

Modelat per injecció de plàstic