Какво прави полимерите лесни за оформяне и обработка? Отговорът се крие в индекса на потока на стопилка (MFI). MFI измерва колко лесно се топи и тече полимер, играейки решаваща роля в производството на полимери. Това е жизненоважно за избора на правилния метод за обработка и осигуряване на качество на продукта. В тази публикация ще научите основите на MFI, нейното значение при обработката на полимери и как се отразява на производителността на продукта. Ще проучим и фактори, които влияят на MFI, начините за модифицирането му и как се използва при контрола на качеството.

Какъв е индексът на потока на стопилка (MFI)?

Индексът на потока на стопилката (MFI) служи като критичен параметър за контрол на качеството, измерващ течността на полимерите или вискозитета на стопилката. Той показва колко лесно разтопени полимери текат при специфични условия на налягане и температура.

Разбиране на MFI и неговото измерване

MFI представлява масовият дебит, измерен чрез стандартизирана матрица при предписани условия:

MFI като индикатор за свойство на потока

MFI корелира директно с няколко полимерни характеристики:

Молекулярни свойства :

Поведение на обработка :

Приложимост на приложението :

Висока MFI (> 10 g/10min) → Инжекционно формоване на средни MFI (2-10 g/10min) → Екструзия Ниска MFI (<2 g/10min) → издухване формоване

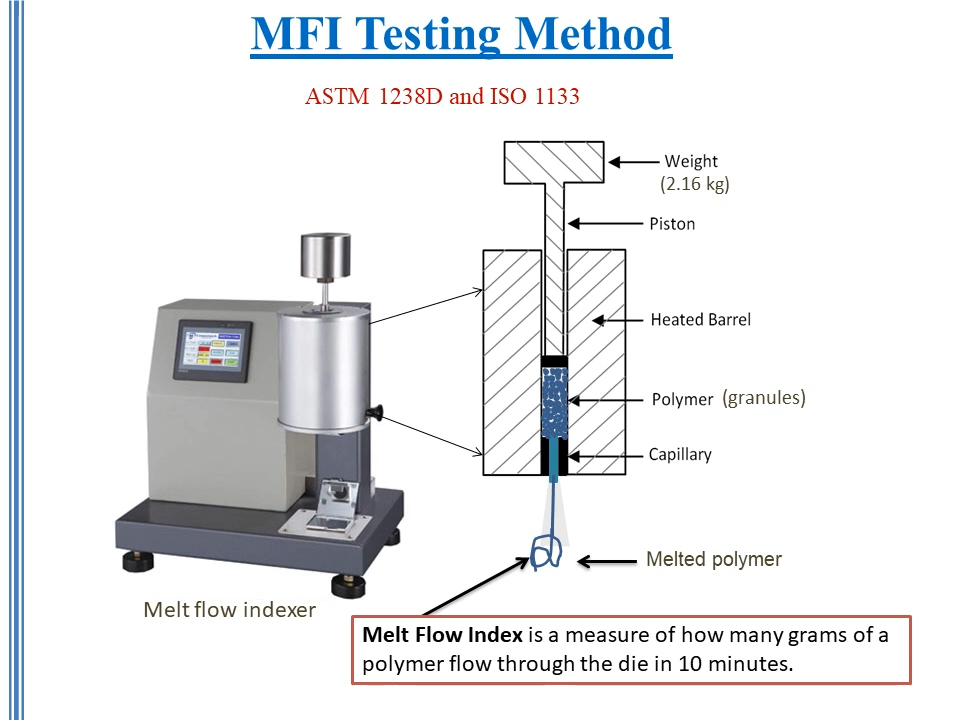

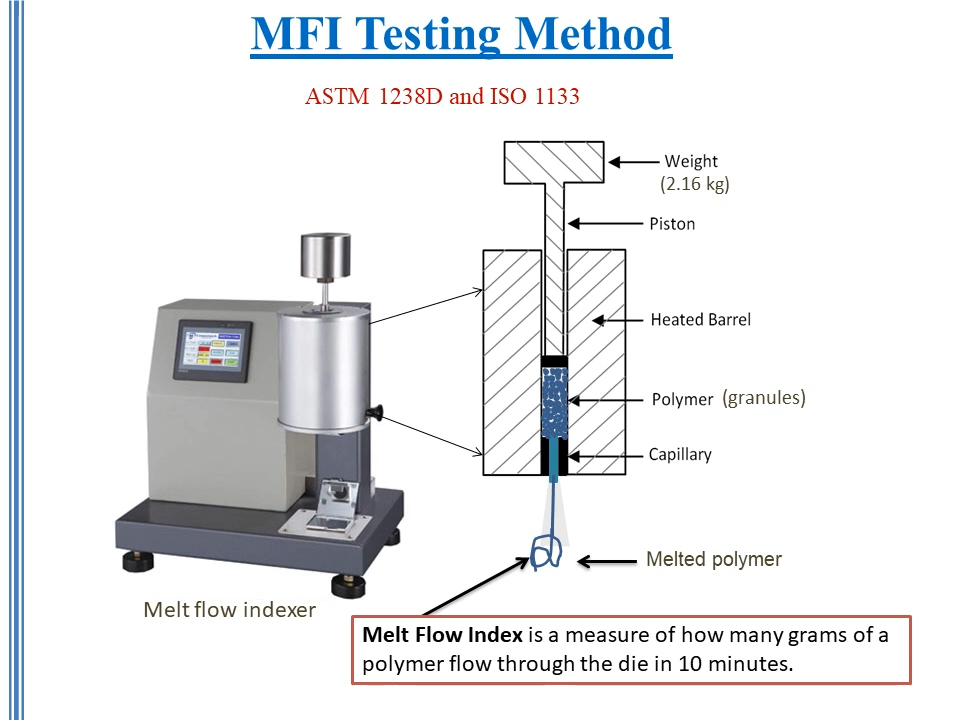

Принцип на тестване на MFI

Процесът на тестване следва стандартизирани процедури, осигуряващи надеждни резултати: Температура

Основни стъпки за тестване :

Топлинен полимер до определена температура

Нанесете стандартно тегло

Измерете теглото на екструдирания материал

Изчислете дебита

Критични параметри :

Стандартни тестови условия (примери):

| на полимер | (° C) | (kg) |

| Полиетилен | 190 | 2.16 |

| Полипропилен | 230 | 2.16 |

| Полистирол | 200 | 5.0 |

Значение на процедурата за тестване

Точно измерване на MFI изисква строго придържане към протоколи:

Постоянна подготовка на пробата

Правилно калибриране на оборудването

Стандартни условия за тестване

Редовна поддръжка

Техника на квалифициран оператор

Препоръчваме да следвате стандартите ISO 1133 или ASTM D1238 за надеждни резултати. Тези процедури гарантират възпроизводимост и съпоставимост в различни съоръжения за тестване.

Забележка: Стойностите на MFI помагат да се определят подходящи методи за обработка и крайни приложения. Разбирането на MFI дава възможност на производителите да оптимизират ефективно производствените параметри.

Връзка между MFI и полимерни свойства

Корелацията между MFI и полимерните свойства се оказва основна при определяне на методите на обработка и характеристиките на крайния продукт. Разбирането на тези взаимоотношения дава възможност на производителите да оптимизират ефективно производствените си процеси.

MFI-молекулярна корелация на теглото

MFI проявява обратна връзка с молекулното тегло, след емпирично уравнение за линейни полимери:

log MW = 2,47 - 0,234 log mf

Къде:

Ключови корелации:

По -високите стойности на MFI показват полимери с по -ниско молекулно тегло, предлагайки по -лесна обработка, но потенциално намалени механични свойства

По -ниските стойности на MFI предполагат полимери с по -високо молекулно тегло, осигуряващи повишена механична якост, но изискват по -интензивни условия за обработка

Ефекти за разпределение на молекулярно тегло

Разпределението на молекулните тегла значително влияе върху поведението на MFI чрез няколко механизма:

Широко разпределение : Полимерите, проявяващи широки молекулни тегло, демонстрират сложно поведение на потока, влияещи върху тяхната обработка и изискват внимателен контрол на параметрите на обработка за постигане на оптимални резултати.

Тесно разпределение : Материалите, притежаващи тесни молекулярни разпределения на теглото, показват по -предвидими характеристики на потока, което позволява прецизен контрол по време на обработката, но потенциално ограничаване на тяхната гъвкавост на приложението.

Връзка за вискозитет-MFI

Обратната връзка между вискозитета и MFI се проявява чрез множество фактори:

Температурна зависимост :

По -високите температури намаляват вискозитета, увеличавайки MFI

Всяка промяна на 10 ° C обикновено променя MFI с 20-30%

Ефекти на скоростта на срязване :

Съвместимост на метода за обработка

Различните техники за обработка изискват специфични диапазони на MFI за оптимална производителност:

| на метода на обработка | Препоръчително MFI (g/10min) | Ключови приложения |

| Инжекционно формоване | 8-20 | Технически части, контейнери |

| Издухване | 0,3-2 | Бутилки, контейнери |

| Екструзия | 2-8 | Филми, листове, профили |

| Въртене на фибри | 10-25 | Текстилни влакна, нетъкани |

Специфични за продукта приложения

Стойностите на MFI влияят значително на характеристиките на крайния продукт:

Високи MFI приложения (> 10 g/10min):

Компонентите с прецизно инжектиране, изискващи сложни възможности за пълнене на плесени, се възползват от висока течността, което позволява на производителите да произвеждат сложни геометрии, като същевременно поддържат тесни размерени допустими отклонения.

Средни MFI приложения (2-10 g/10min):

Екструдираните продукти като филми и листове изискват балансирани свойства на потока, което позволява постоянни скорости на производство, като същевременно поддържат равномерно разпределение на дебелината в цялата ширина на продукта.

Ниски MFI приложения (<2 g/10min):

Забележка: Тези диапазони служат като насоки. Специфичните приложения могат да изискват стойности извън тези диапазони въз основа на възможностите на оборудването и изискванията на продукта.

Фактори, влияещи върху индекса на потока на стопилката

Точността и надеждността на измерванията на MFI зависят от множество променливи. Разбирането на тези фактори позволява прецизен контрол на качеството и последователни резултати от обработката на полимери.

Температурни ефекти

Температурата значително влияе върху измерванията на MFI чрез няколко механизма:

Вискозитет се променя :

По -високите температури намаляват вискозитета на стопилката на полимерата, което води до повишени скорости на потока и по -високи стойности на MFI, като същевременно влияе върху мобилността на молекулната верига и стабилността на полимерната структура по време на процедурите за тестване.

Молекулярна мобилност :

Риск за деградация :

Прекомерните температури на тестване могат да предизвикат разграждане на полимер, причинявайки постоянни промени в молекулната структура и да доведат до ненадеждни резултати от MFI, които не са представени за действителните свойства на материала.

Влияние на налягането

Вариациите на налягането влияят на измерванията на MFI чрез сложно реологично поведение:

Стопилка сгъваемост :

Повишените условия на налягането компресират полимерния се стопяват, променяйки очевидния им вискозитет и характеристиките на потока по време на тестване, което потенциално влияе върху точността на измерване на MFI.

Поведение на потока :

Въздействие за подготовка на пробата

Правилната подготовка на пробата се оказва от решаващо значение за точното определяне на MFI:

Контрол на влагата :

Физическо състояние :

Еднородността на пробата, включително състоянието на разпределението и уплътняването на частиците, влияе върху поведението на топене и характеристиките на потока по време на процедурите за тестване на MFI.

Регулиране на параметрите на тестване

Протоколи за контрол на температурата

Изпълнение на строго управление на температурата:

Стандартизация на налягането

Поддържане на постоянни условия на налягане:

| Стандартен | диапазон на налягането (kg) | температурен диапазон (° C) |

| ASTM D1238 | 2.16 - 21.6 | 190 - 300 |

| ISO 1133 | 2.16 - 21.6 | 190 - 300 |

Осигуряване на качеството на извадката

Основни стъпки за подготовка:

Процедури за предварително тестване :

Приложете изчерпателни протоколи за проверка на пробата, идентифициращи замърсители, съдържание на влага и разпределение на размера на частиците, преди да се проведат MFI измервания при стандартизирани условия.

Кондициониране на материала :

Изпълнете правилните цикли на сушене, следвайки спецификациите на производителя, наблюдение на температурата и параметрите на времето, за да постигнете оптимално отстраняване на влагата без разграждане на полимерни свойства.

Техника на зареждане :

Оборудване и стандарти за тестване на индекс на потока

Съвременното оборудване за тестване на MFI съчетава възможностите за прецизно измерване и удобната за потребителя работа. Разширените функции гарантират надежден контрол на качеството чрез стандартизирани процедури за тестване.

Преглед на оборудването

Presto MFI тестерът е пример за съвременни възможности за тестване:

Системи за управление

Операциите на базата на микропроцесор позволяват прецизен контрол на температурата и налягането през цикли на тестване.

Дигиталните интерфейси осигуряват мониторинг в реално време на критични параметри и резултати от тестването.

Характеристики на измерване

Автоматизирани системи за събиране на данни Запишете и анализирайте резултатите от тестовете за осигуряване на качеството.

Интегрираните протоколи за калибриране гарантират точността на измерване и повторяемостта на тестовете.

Функции за безопасност

Спазване на стандартите

Съвременните тестери отговарят на строги международни стандарти:

| стандартни | изисквания | приложения за |

| ASTM D1238 | Температура ± 0,5 ° C, стандартни размери на матрицата | Глобално производство |

| ISO 1133 | Повишен контрол на температурата, строго време | Европейско сертифициране |

Функции, удобни за потребителя

Контролен интерфейс

Цифровият дисплей показва температура, налягане и измерване на налягането в реално време.

Програмируемите тестови параметри оптимизират процедурите за повторно тестване.

Автоматизираното регистриране на данни елиминира ръчните грешки за запис.

Функции за надеждност

Самодиагностичните системи идентифицират потенциални проблеми, преди да започнат тестването.

Проверката на калибрирането гарантира постоянна точност на измерване.

Температурната стабилизация поддържа точни условия на тестване.

Оперативни процедури

1. Настройка на оборудването

Позициониране на машината

Поставете тестващия блок върху стабилна повърхност без вибрации за точни измервания.

Регулирайте изравняването на краката, докато индикаторът за балон не покаже перфектно хоризонтално подравняване.

Цифрова конфигурация

Продължителност на теста на програмата чрез контролния панел на цифровия интерфейс.

Задайте температурните параметри съгласно изискванията за тестване на материали.

Конфигурирайте интервалите за събиране на данни за цялостен анализ на резултатите.

Управление на сензора

Калибрирайте RTD PT-100 сензор съгласно спецификациите на производителя.

Проверете показанията на температурата срещу калибрирани външни референтни стандарти.

Резултати от калибриране на документи за записи за контрол на качеството.

Оптимизация на системата

Активирайте функцията за автоматично настройване за оптимална ефективност на контрола на температурата.

Мониторирайте реакцията на системата по време на началната фаза на нагряване.

Проверете стабилните условия на работа преди началото на тестовете.

Контролен списък преди тест

[] Изравняване на оборудването, проверено чрез показания на индикатора на балончета

[] Стабилизиране на температурата, постигната в рамките на определени допустими отклонения

[] ПРИЛОЖЕНИЕ НА ПРИЛОЖЕНИЯ ПРИЛОЖЕНИ и УСЛОВИЕ

[] Тестовите параметри, конфигурирани според стандартните изисквания

ЗАБЕЛЕЖКА: Редовната поддръжка гарантира постоянна работа на оборудването. Документирайте всички процедури за калибриране.

MFI на запълнени полимери и композити

Включването на пълнителите влияе значително на стойностите на полимерния MFI. Разбирането на тези ефекти позволява оптимален избор на параметри за обработка за попълнени полимерни системи.

Анализ на въздействието на пълнителя

Подсилване на пълнители

Стъклени влакна

Подобрява механичните свойства, като същевременно значително намалява характеристиките на потока на полимерната стопилка.

Изисква внимателен контрол на температурите на обработка, за да поддържа целостта на дължината на фибрите.

Метални прахове

Подобрява топлинната проводимост, но създава сложно поведение на потока по време на обработката.

Изисква прецизен контрол на температурата, за да се предотврати агломерацията на частиците по време на тестване.

Несинсиращи пълнители

Калциев карбонат

Намалява материалните разходи, като същевременно умерено влияе на свойствата на потока при стандартни условия.

Активира рентабилна формулировка, без да се компрометира характеристиките на обработката.

Талк

Съображения за обработка

Високи MFI базови полимери

Активиране на ефективна дисперсия на пълнителя в цялата полимерна матрица

Осигуряват подобрени характеристики на обработка при стандартни условия

Поддържайте приемливи свойства на потока при по -високи натоварвания на пълнене

Ниски MFI базови полимери

Водят до предизвикателни процеси на дисперсия на пълнителя

Изисквайте модифицирани параметри на обработка за ефективно производство

Покажете ограничена съвместимост при повишени концентрации на пълнене

Управление на хигроскопични материали

Максимално съдържание на влага, чувствителни към

| влага | (° C), | максимално съдържание на влага |

| Найлон | 80-85 | 0,2% |

| PET/PBT | 120-140 | 0,02% |

| ABS | 80-85 | 0,1% |

| PC | 120-125 | 0,02% |

Изисквания за предварително изсушаване

Контрол на температурата

Прилагайте точни температури на сушене, за да предотвратите разграждането на полимер по време на отстраняването на влагата.

Следете температурата на материала през целия процес на цикъл на сушене.

Управление на времето

Изпълнете достатъчна продължителност на сушене, за да постигнете определени нива на съдържание на влага.

Проверете нивата на влага преди обработка, за да осигурите оптимални материални условия.

Класификация на материалите

Хигроскопски полимери

Инженерна пластмаса

Полиамидите изискват внимателен контрол на влагата, за да поддържат структурната цялост по време на обработката.

Полиестерите демонстрират значителни промени в свойствата при различни условия на влага.

Технически полимери

Поликарбонатите се нуждаят от задълбочено сушене, за да се предотврати хидролитичното разграждане по време на обработката.

Акрилите показват чувствителност към влага, влияещи върху качеството на повърхността и механичните свойства.

Нехигроскопски полимери

Стокови пластмаси

Забележка: Редовната проверка на съдържанието на влага гарантира последователни резултати от обработката.

MFI на рециклирани полимери и полимерни смеси

Нарастващото търсене на устойчиво производство доведе до увеличаване на използването на рециклирани полимери в обработката на полимери. Въпреки това, механичното рециклиране и смесването на полимери могат значително да повлияят на индекса на потока на стопилката (MFI), което влияе върху ефективността на материала и ефективността на обработката.

MFI се променя по време на рециклиране

Ефекти на деградацията

Намаляване на молекулното тегло

Механичният стрес по време на рециклирането прекъсва полимерните вериги, увеличавайки общия дебит на стопилката.

Термичната експозиция по време на препроцесирането ускорява процесите на срязване на веригата и молекулярно разграждане.

Промяна на собствеността

PET след консуматор показва петкратно увеличение на MFI в сравнение с девствения материал.

Биоразградимите полиестери изпитват значителни модификации на свойството на потока по време на цикли на рециклиране.

Стратегии за модификация на MFI

Технология за разширяване на веригата

Химическа модификация

Изпълнение на процеса

Оригинална MFI → Добавяне на разширител на веригата → Модифициран MFI Висока дебита → Увеличаване на молекулното тегло → Свойства на контролиран поток

подобряването на производителността

| Метод за промяна на | MFI въздействието | на приложенията |

| Разширение на веригата | Намалява MFI | Подобрени механични свойства |

| Добавяне на пероксид | MFI контрол | Подобрена стабилност на обработката |

| Смесете оптимизация | Целенасочен MFI | Специфични за приложението свойства |

Характеристики на полимерната смес

Комбинации от рециклиране на девици

Съотношения на смесване

Обработка на прозорци

Оптимални композиции за смесване на балансиране на обработваемостта и изискванията за производителност на продукта.

Модифицираните параметри на обработка приспособяват различни нива на MFI в смесени материали.

Мерки за контрол на качеството

Протоколи за тестване

Редовно наблюдение

Проверка на имота

Стратегии за оптимизация

Избор на материали

Контрол на процеса

Регулирайте температурите на обработка, за да се сведат до минимум допълнителните ефекти на термично разграждане.

Наблюдавайте условията на срязване по време на операции за смесване и обработка.

Заключение

Индексът на потока на стопилката (MFI) играе решаваща роля в обработката на полимер и контрол на качеството. Той помага на производителите да изберат правилните материали и да оптимизират производството. Разбирането на фактори, които засягат MFI, като молекулярни условия и условия на обработка, е от съществено значение за подобряване на качеството на продукта. Приспособяването към тези фактори гарантира последователни резултати по време на производството.

Включването на MFI тестване във вашите процедури за тестване на полимер е от ключово значение за повишаване на ефективността на производството. Той гарантира, че полимерите отговарят на необходимите стандарти и се представят добре в приложения в реалния свят. Редовното тестване на MFI е проста стъпка към по -добра обработка на полимери и надеждност на продукта.

Референтни източници

Индекс на потока на стопилка

PPS пластмаса

Пластмасово лечение на инжектиране