Ce face polimerii ușor de format și procesat? Răspunsul constă în indicele fluxului de topire (MFI). MFI măsoară cât de ușor se topește și curge un polimer, jucând un rol crucial în fabricarea polimerilor. Este vital pentru selectarea metodei de procesare corectă și asigurarea calității produsului. În această postare, veți afla fundamentele IMF, importanța acestuia în procesarea polimerelor și modul în care acesta are impact asupra performanței produsului. Vom explora, de asemenea, factori care influențează IMF, modalități de modificare a acestuia și modul în care este utilizat în controlul calității.

Ce este indicele de flux de topire (MFI)?

Indicele fluxului de topire (MFI) servește ca un parametru critic de control al calității care măsoară fluxul sau vâscozitatea topirii. Acesta indică cât de ușor de curg polimerii topiți în condiții specifice de presiune și temperatură.

Înțelegerea IMF și măsurarea acestuia

MFI reprezintă debitul de masă măsurat printr -o matriță standardizată în condiții prescrise:

MFI ca indicator de proprietate a fluxului

MFI se corelează direct cu mai multe caracteristici polimerice:

Proprietăți moleculare :

Greutate moleculară medie

Distribuția greutății moleculare

Caracteristici de ramificare a lanțului

Comportament de procesare :

Apariția aplicației :

IMF-uri mari (> 10 g/10min) → MFI de modelare prin injecție MFI (2-10 g/10min) → Extruziune MFI scăzută (<2 g/10min) → modelare a loviturilor de suflare

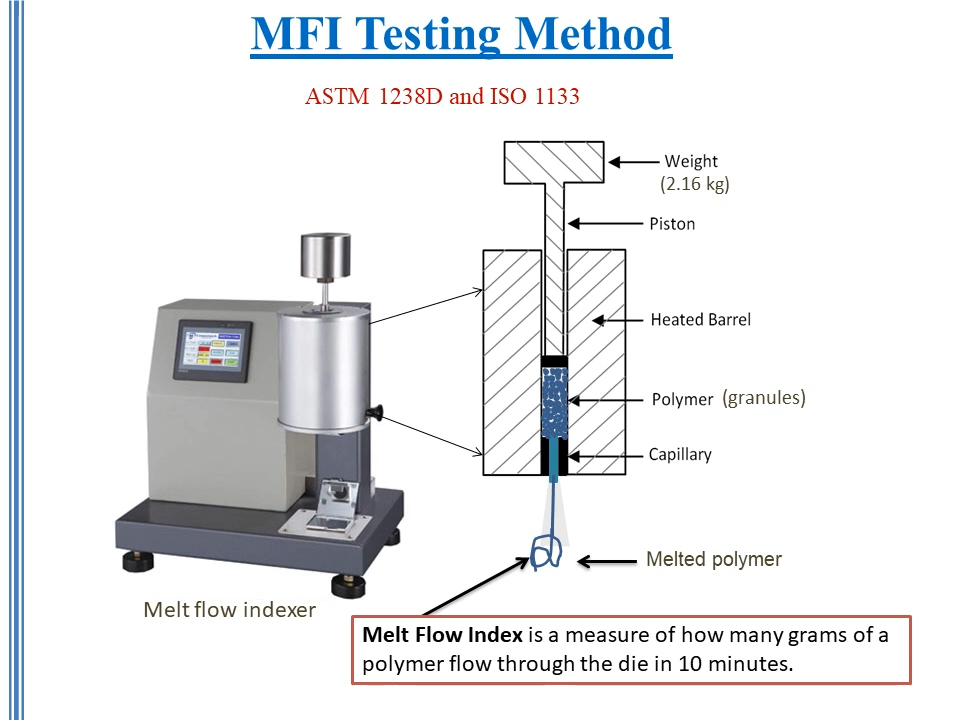

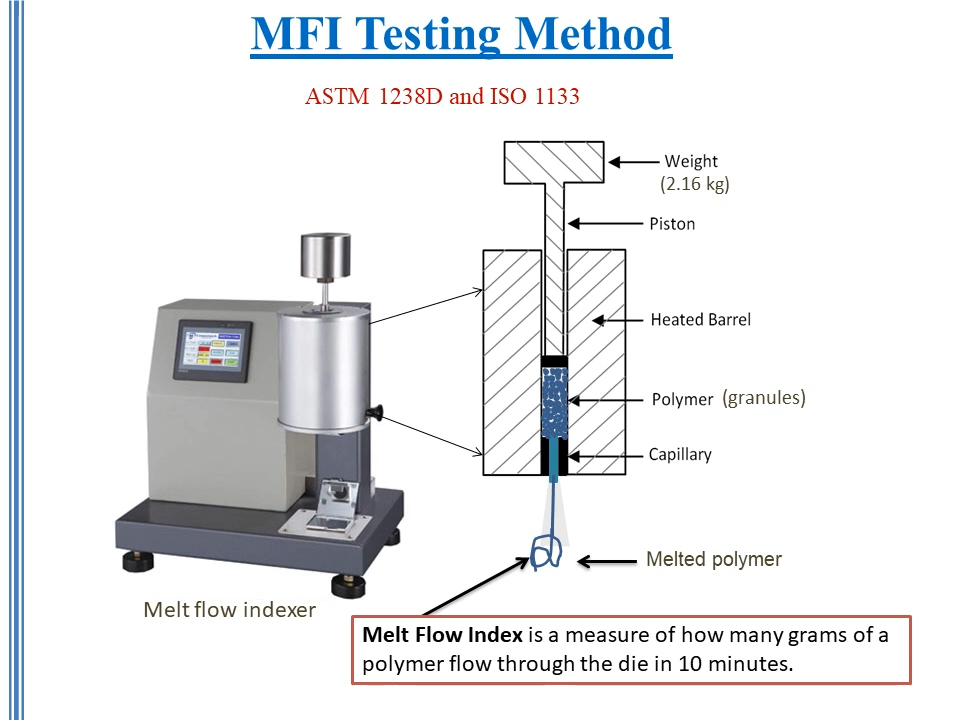

Principiul testării IMF

Procesul de testare urmează procedurile standardizate care asigură rezultate fiabile:

Pași de testare de bază :

Polimer de căldură la temperatura specificată

Aplicați greutatea standard

Măsurați greutatea materială extrudată

Calculați debitul

Parametri critici :

Condiții standard de testare (exemple):

| tipului de polimer (° C) | Temperatura | sarcină (kg) |

| Polietilenă | 190 | 2.16 |

| Polipropilenă | 230 | 2.16 |

| Polystiren | 200 | 5.0 |

Procedura de testare importanță

Măsurarea exactă a IMF necesită respectarea strictă a protocoalelor:

Pregătirea constantă a eșantionului

Calibrarea corectă a echipamentelor

Condiții de testare standard

Întreținere regulată

Tehnica operatorului calificat

Vă recomandăm să urmați standardele ISO 1133 sau ASTM D1238 pentru rezultate fiabile. Aceste proceduri asigură reproductibilitatea și comparabilitatea în diferite facilități de testare.

Notă: Valorile MFI ajută la determinarea metodelor de procesare adecvate și a aplicațiilor finale. Înțelegerea MFI permite producătorilor să optimizeze în mod eficient parametrii de producție.

Relația dintre IMF și proprietățile polimerului

Corelația dintre IMF și proprietățile polimerice se dovedește fundamental în determinarea metodelor de procesare și a caracteristicilor finale ale produsului. Înțelegerea acestor relații permite producătorilor să își optimizeze eficient procesele de producție.

Corelația în greutate MFI-moleculară

MFI prezintă o relație inversă cu greutatea moleculară, în urma unei ecuații empirice pentru polimeri liniari:

log MW = 2,47 - 0,234 log MF

Unde:

Corelații cheie:

Valorile MFI mai mari indică polimeri cu greutate moleculară mai mică, oferind o procesabilitate mai ușoară, dar proprietăți mecanice potențial reduse

Valorile mai mici ale IMF sugerează polimeri cu greutate moleculară mai mare, oferind o rezistență mecanică sporită, dar necesitând condiții de procesare mai intense

Efecte de distribuție a greutății moleculare

Distribuția greutăților moleculare influențează semnificativ comportamentul IMF prin mai multe mecanisme:

Distribuție largă : Polimerii care prezintă o gamă largă de greutate moleculară demonstrează comportamente complexe de flux, afectând procesabilitatea acestora și necesitând un control atent al parametrilor de procesare pentru a obține rezultate optime.

Distribuție îngustă : Materialele care posedă distribuții de greutate moleculară strânsă arată caracteristici mai previzibile ale fluxului, permițând un control precis în timpul procesării, dar potențial limitând versatilitatea aplicației lor.

Relație vâscozitate-MFI

Relația inversă dintre vâscozitate și IMF se manifestă prin mai mulți factori:

Dependență de temperatură :

Temperaturile mai ridicate reduc vâscozitatea, crescând IMF

Fiecare modificare de 10 ° C modifică de obicei IMF cu 20-30%

Efecte privind rata forfecării :

Compatibilitatea metodei de procesare

Diferite tehnici de procesare necesită intervale specifice de MFI pentru performanțe optime:

| Metoda de procesare | Recomandat MFI Interval (G/10min) | Aplicații cheie |

| Turnare prin injecție | 8-20 | Piese tehnice, containere |

| Moderea de suflare | 0,3-2 | Sticle, containere |

| Extrudare | 2-8 | Filme, foi, profiluri |

| Fibra învârtită | 10-25 | Fibre textile, non -țesături |

Aplicații specifice produsului

Valorile MFI influențează semnificativ caracteristicile finale ale produsului:

Aplicații MFI ridicate (> 10 g/10min):

Componentele turnate cu injecție de precizie care necesită capacități complexe de umplere a matriței beneficiază de un flux ridicat, permițând producătorilor să producă geometrii complexe, menținând totodată toleranțe dimensionale strânse.

Aplicații MFI medii (2-10 g/10min):

Produsele extrudate precum filmele și foile necesită proprietăți de flux echilibrate, permițând rate de producție consistente, menținând în același timp distribuția uniformă a grosimii pe lățimea produsului.

Aplicații scăzute de MFI (<2 g/10min):

NOTĂ: Aceste intervale servesc ca orientări. Aplicațiile specifice ar putea necesita valori în afara acestor intervale bazate pe capacitățile echipamentelor și cerințele produsului.

Factori care afectează indicele fluxului de topire

Precizia și fiabilitatea măsurătorilor MFI depind de mai multe variabile. Înțelegerea acestor factori permite un control precis al calității și rezultate consistente de procesare a polimerilor.

Efecte de temperatură

Temperatura influențează semnificativ măsurătorile MFI prin mai multe mecanisme:

Modificări de vâscozitate :

Temperaturile mai ridicate scad vâscozitatea topirii polimerului, ceea ce duce la creșterea debitelor și a valorilor mai mari ale IMF, afectând în același timp mobilitatea lanțului molecular și stabilitatea structurii polimerului în timpul procedurilor de testare.

Mobilitate moleculară :

Risc de degradare :

Influența presiunii

Variațiile de presiune au impact asupra măsurătorilor MFI prin comportamente reologice complexe:

Topit compresibilitate :

Comportamentul fluxului :

Impactul pregătirii eșantionului

Pregătirea corectă a eșantionului se dovedește crucial pentru determinarea exactă a IMF:

Controlul umidității :

Stare fizică :

Uniformitatea eșantionului, inclusiv distribuția mărimii particulelor și starea de compactare, influențează caracteristicile comportamentului de topire și a fluxului în timpul procedurilor de testare a IMF.

Reglarea parametrilor de testare

Protocoale de control al temperaturii

Implementarea gestionării stricte a temperaturii:

Cerințe de calibrare :

Echilibru termic :

Standardizarea presiunii

Menținerea condițiilor constante de presiune: intervalul de presiune

| standard | (kg) | Intervalul de temperatură (° C) |

| ASTM D1238 | 2.16 - 21.6 | 190 - 300 |

| ISO 1133 | 2.16 - 21.6 | 190 - 300 |

Asigurarea calității eșantionului

Pași esențiali de pregătire:

Proceduri de pre-testare :

Condiționarea materialului :

Tehnica de încărcare :

Echipamente și standarde de testare a indicelui fluxului de topire

Echipamentele moderne de testare a MFI combină capacitățile de măsurare a preciziei și funcționarea ușor de utilizat. Funcțiile avansate asigură un control fiabil al calității prin proceduri de testare standardizate.

Prezentare generală a echipamentelor

Testerul Presto MFI exemplifică capacitățile de testare moderne:

Sisteme de control

Operațiunile bazate pe microprocesor permit controlul precis al temperaturii și presiunii pe parcursul ciclurilor de testare.

Interfețele digitale oferă monitorizarea în timp real a parametrilor și rezultatelor de testare critică.

Caracteristici de măsurare

Sistemele automate de colectare a datelor înregistrează și analizează rezultatele testelor pentru asigurarea calității.

Protocoalele de calibrare integrate asigură precizia măsurării și repetabilitatea la teste.

Caracteristici de siguranță

Conformitatea standardelor

Testerii moderni îndeplinesc standarde internaționale riguroase:

| standard | de cerințe | cereri |

| ASTM D1238 | Temperatura ± 0,5 ° C, dimensiuni standard de matriță | Fabricare globală |

| ISO 1133 | Controlul îmbunătățit al temperaturii, sincronizare strictă | Certificare europeană |

Caracteristici ușor de utilizat

Interfață de control

Afișajul digital arată măsurători de temperatură, presiune și debit în timp real.

Parametrii de testare programabili simplifică procedurile de testare repetate.

Infectarea automată a datelor elimină erorile de înregistrare manuală.

Caracteristici de fiabilitate

Sistemele de autodiagnosticare identifică probleme potențiale înainte de începerea testării.

Verificarea calibrării asigură o precizie de măsurare constantă.

Stabilizarea temperaturii menține condiții de testare precise.

Proceduri de operare

1. Configurarea echipamentului

Poziționarea mașinii

Puneți unitatea de testare pe o suprafață stabilă, fără vibrații, pentru măsurători precise.

Reglați picioarele de nivelare până când indicatorul cu bule arată alinierea orizontală perfectă.

Configurare digitală

Durata testului programului prin panoul de control al interfeței digitale.

Setați parametrii de temperatură în conformitate cu cerințele de testare a materialelor.

Configurați intervale de colectare a datelor pentru o analiză cuprinzătoare a rezultatelor.

Gestionarea senzorilor

Calibrați senzorul RTD PT-100 conform specificațiilor producătorului.

Verificați citirile de temperatură împotriva standardelor de referință externe calibrate.

Rezultatele calibrării documentelor pentru înregistrările de control al calității.

Optimizarea sistemului

Activați caracteristica auto-Tune pentru o performanță optimă a controlului temperaturii.

Monitorizați răspunsul sistemului în faza inițială de încălzire.

Verificați condițiile de operare stabile înainte de testele de început.

Lista de verificare pre-testare

[] Nivelarea echipamentelor verificate prin citiri ale indicatorilor cu bule

[] Stabilizarea temperaturii obținute în cadrul toleranțelor specificate

[] Material de probă pregătit și condiționat corespunzător

[] Parametrii de testare configurați în conformitate cu cerințele standard

Notă: Întreținerea regulată asigură performanța constantă a echipamentelor. Documentați toate procedurile de calibrare.

IMF de polimeri și compozite umplute

Incorporarea de umpluturi influențează în mod semnificativ valorile MFI polimerice. Înțelegerea acestor efecte permite selecția optimă a parametrilor de procesare pentru sistemele polimerice umplute.

Analiza impactului de umplere

Consolidarea umpluturilor

Fibra de sticlă

Îmbunătățește proprietățile mecanice, în timp ce scăderea semnificativă a caracteristicilor fluxului de topire a polimerului.

Necesită un control atent al temperaturilor de procesare pentru a menține integritatea lungimii fibrelor.

Pulberi metalice

Îmbunătățește conductivitatea termică, dar creează un comportament complex de flux în timpul procesării.

Necesită un control precis al temperaturii pentru a preveni aglomerarea particulelor în timpul testării.

Umpluturi care nu se retrăgesc

Carbonat de calciu

Talc

Considerații de procesare

Polimeri de bază MFI ridicat

Activați o dispersie eficientă a umpluturii în toată matricea polimerică

Oferiți caracteristici îmbunătățite de procesare în condiții standard

Mențineți proprietățile de flux acceptabile la încărcări de umplutură mai mare

Polimeri mici de bază IMF

Rezultă în procesele de dispersie provocatoare de umplutură

Necesită parametri de procesare modificați pentru o producție eficientă

Arată o compatibilitate limitată la concentrații crescute de umplutură

Gestionarea materialelor higroscopice

Polimeri sensibili la umiditate

| de tip polimer (° C) | Temperatură de uscare | Conținut maxim de umiditate |

| Nailon | 80-85 | 0,2% |

| PET/PBT | 120-140 | 0,02% |

| Abs | 80-85 | 0,1% |

| PC | 120-125 | 0,02% |

Cerințe de pre-uscare

Controlul temperaturii

Managementul timpului

Executați o durată de uscare suficientă pentru a atinge niveluri de conținut de umiditate specificate.

Verificați nivelurile de umiditate înainte de procesare pentru a asigura condiții de material optime.

Clasificarea materialelor

Polimeri higroscopici

Plastice de inginerie

Polyamidele necesită un control atent al umidității pentru a menține integritatea structurală în timpul procesării.

Poliesterii demonstrează modificări semnificative ale proprietății în condiții de umiditate variate.

Polimeri tehnici

Policarbonatele au nevoie de o uscare minuțioasă pentru a preveni degradarea hidrolitică în timpul procesării.

Acrilicii prezintă sensibilitatea la umiditate care afectează calitatea suprafeței și proprietățile mecanice.

Polimeri non-higroscopici

Plastice de mărfuri

NOTĂ: Verificarea regulată a conținutului de umiditate asigură rezultate constante de procesare.

IMF de polimeri reciclați și amestecuri de polimer

Cererea din ce în ce mai mare de fabricare durabilă a dus la o utilizare sporită a polimerilor reciclați în procesarea polimelor. Cu toate acestea, reciclarea mecanică și amestecarea polimerilor pot afecta semnificativ indicele fluxului de topire (MFI), care afectează performanța materială și eficiența procesării.

MFI se schimbă în timpul reciclării

Efecte de degradare

Reducerea greutății moleculare

Stresul mecanic în timpul reciclării rupe lanțurile de polimeri, crescând debitul total de topire.

Expunerea termică în timpul reprocesării accelerează scisiunea lanțului și procesele de degradare moleculară.

Modificări de proprietate

PET-ul post-consumator prezintă o creștere de cinci ori a MFI în comparație cu materialul virgin.

Poliesterii biodegradabili prezintă modificări semnificative ale proprietății fluxului în timpul ciclurilor de reciclare.

Strategii de modificare a MFI

Tehnologia de extindere a lanțului

Modificare chimică

Implementarea procesului

MFI original → Adaos de extensie în lanț → Debit mare de debit mare MFI → Creștere a greutății moleculare → Proprietăți de curgere controlate

a îmbunătățirii performanței

| Metoda de modificare | de impact IMPAC | Beneficii pentru aplicații |

| Extensia lanțului | Scade IMF | Proprietăți mecanice îmbunătățite |

| Adăugare peroxid | Controlul IMF | Stabilitatea de procesare îmbunătățită |

| Optimizarea amestecurilor | IMF vizat | Proprietăți specifice aplicației |

Caracteristici de amestec polimeric

Combinații reciclate de virgină

Ratele de amestecare

Procesarea ferestrelor

Compozițiile de amestec optime echilibrează procesabilitatea și cerințele de performanță a produsului.

Parametrii de procesare modificați se potrivesc diferitelor niveluri de IMF în materiale amestecate.

Măsuri de control al calității

Protocoale de testare

Monitorizare regulată

Verificarea proprietății

Strategii de optimizare

Selectarea materialelor

Controlul procesului

Concluzie

Indexul fluxului de topire (MFI) joacă un rol crucial în procesarea polimerii și în controlul calității. Ajută producătorii să selecteze materialele potrivite și să optimizeze producția. Înțelegerea factorilor care afectează IMF, cum ar fi greutatea moleculară și condițiile de procesare, este esențială pentru îmbunătățirea calității produsului. Reglarea pentru acești factori asigură rezultate consistente în timpul fabricării.

Încorporarea testării IMF în procedurile de testare a polimerului este esențială pentru îmbunătățirea eficienței producției. Se asigură că polimerii îndeplinesc standardele necesare și funcționează bine în aplicațiile din lumea reală. Testarea regulată a IMF este un pas simplu către o mai bună procesare a polimerilor și fiabilitatea produsului.

Surse de referință

Indexul fluxului de topire

PPS plastic

Turnare prin injecție din plastic