چه چیزی باعث می شود پلیمرها شکل و پردازش را آسان کنند؟ پاسخ در شاخص جریان مذاب (MFI) نهفته است. MFI اندازه گیری می کند که چگونه یک پلیمر به راحتی ذوب و جریان می یابد و نقش مهمی در تولید پلیمر دارد. برای انتخاب روش پردازش مناسب و اطمینان از کیفیت محصول بسیار مهم است. در این پست ، اصول MFI ، اهمیت آن در پردازش پلیمر و چگونگی تأثیر آن بر عملکرد محصول را می آموزید. ما همچنین عواملی را که بر MFI تأثیر می گذارد ، روشهای اصلاح آن و نحوه استفاده از آن در کنترل کیفیت را بررسی خواهیم کرد.

شاخص جریان ذوب (MFI) چیست؟

شاخص جریان ذوب (MFI) به عنوان یک پارامتر کنترل کیفیت بحرانی اندازه گیری جریان پلیمرها یا ویسکوزیته ذوب شده است. این نشان می دهد که پلیمرهای مذاب به راحتی تحت فشار خاص و دما جریان می یابند.

درک MFI و اندازه گیری آن

MFI نشان دهنده سرعت جریان جرم است که از طریق یک قالب استاندارد در شرایط مقرر اندازه گیری می شود:

MFI به عنوان نشانگر ویژگی جریان

MFI مستقیماً با چندین ویژگی پلیمری ارتباط دارد:

خواص مولکولی :

رفتار پردازش :

ویسکوزیته برشی

ویژگی های تورم

ویسکوزیته دراز

استحکام ذوب کردن

مناسب بودن کاربرد :

MFI بالا (> 10 گرم در 10 دقیقه) → قالب سازی تزریق متوسط MFI (2-10 گرم در 10min) → اکستروژن کم MFI (<2 گرم/10min) → قالب زدن

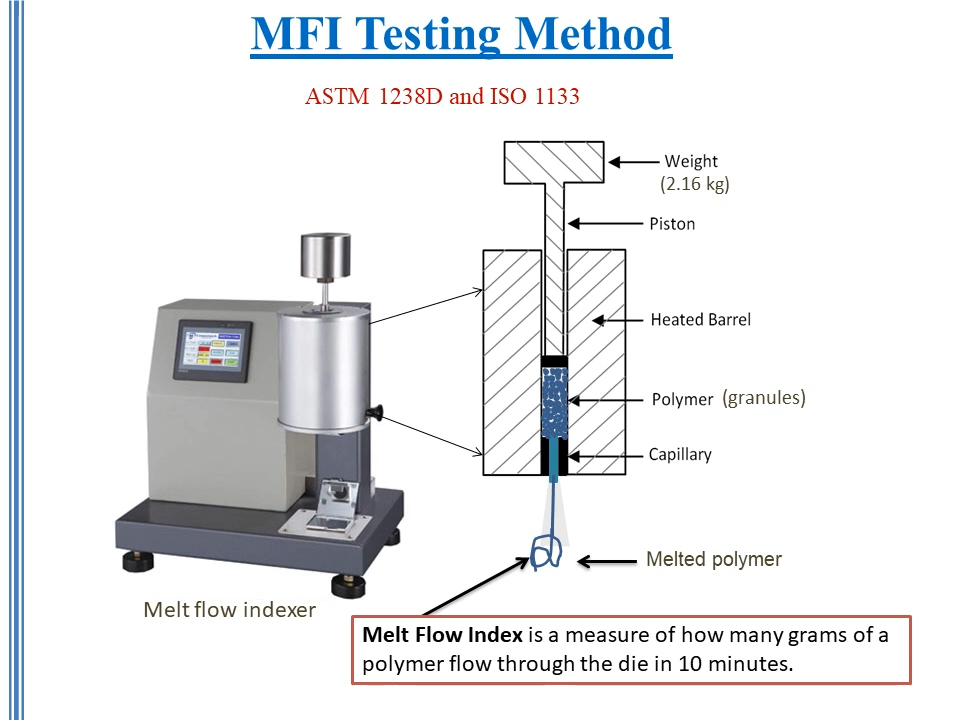

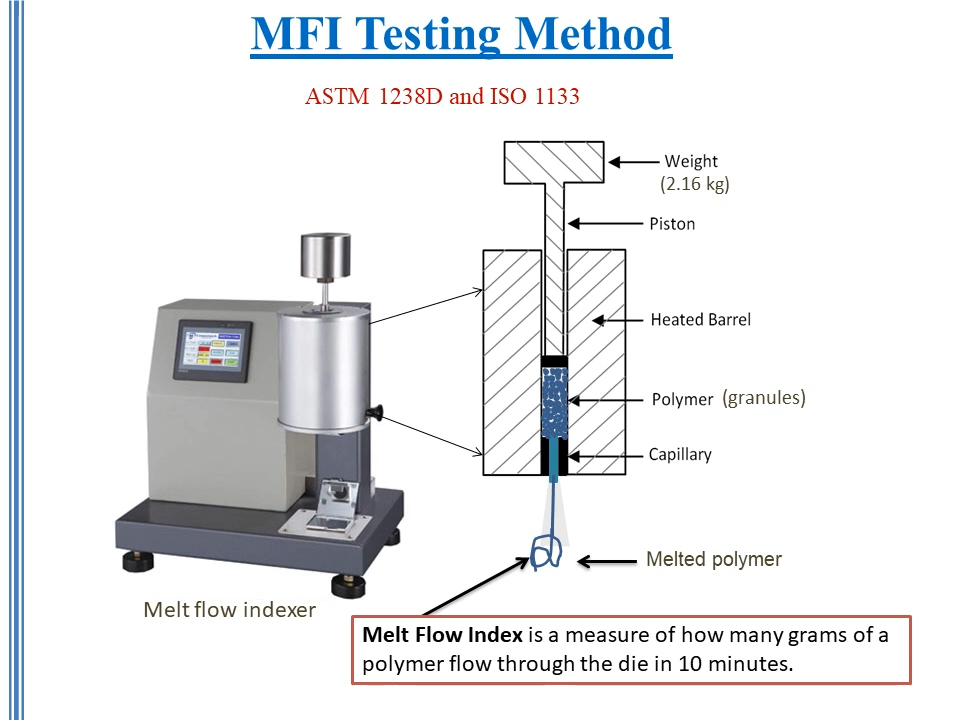

اصل آزمایش MFI

فرآیند آزمایش از روشهای استاندارد شده برای اطمینان از نتایج قابل اعتماد پیروی می کند:

مراحل اساسی تست :

پلیمر حرارتی به دمای مشخص شده

وزن استاندارد را اعمال کنید

وزن مواد اکسترود شده را اندازه گیری کنید

سرعت جریان را محاسبه کنید

پارامترهای بحرانی :

شرایط آزمون استاندارد (مثالها):

| نوع پلیمر (درجه سانتیگراد) | دمای | بار (کیلوگرم) |

| پلی اتیلن | 190 | 2.16 |

| پلی پروپیلن | 230 | 2.16 |

| پلیستایرن | 200 | 5.0 |

روش آزمایش اهمیت

اندازه گیری دقیق MFI نیاز به پیروی دقیق از پروتکل ها دارد:

توصیه می کنیم برای نتایج قابل اعتماد استانداردهای ISO 1133 یا ASTM D1238 را دنبال کنید. این روشها قابلیت تکرار و مقایسه در امکانات مختلف تست را تضمین می کند.

توجه: مقادیر MFI به تعیین روشهای مناسب پردازش و برنامه های نهایی کمک می کند. درک MFI تولید کنندگان را قادر می سازد تا پارامترهای تولید را به طور مؤثر بهینه کنند.

رابطه بین MFI و خواص پلیمری

همبستگی بین MFI و خصوصیات پلیمر در تعیین روش های پردازش و ویژگی های محصول نهایی اثبات می کند. درک این روابط ، تولید کنندگان را قادر می سازد تا فرایندهای تولید خود را به طور مؤثر بهینه کنند.

همبستگی وزن MFI و مولکولی

MFI به دنبال یک معادله تجربی برای پلیمرهای خطی ، رابطه معکوس با وزن مولکولی نشان می دهد:

log mw = 2.47 - 0.234 log mf

کجا:

همبستگی های کلیدی:

مقادیر بالاتر MFI نشان دهنده پلیمرهای وزن مولکولی پایین تر است ، پردازش آسانتر اما خاصیت مکانیکی را کاهش می دهد

مقادیر MFI پایین تر پلیمرهای با وزن مولکولی بالاتر را نشان می دهد ، استحکام مکانیکی افزایش یافته اما نیاز به شرایط پردازش شدیدتر دارد

اثرات توزیع وزن مولکولی

توزیع وزن مولکولی به طور قابل توجهی بر رفتار MFI از طریق چندین مکانیسم تأثیر می گذارد:

توزیع گسترده : پلیمرهایی که محدوده وزن مولکولی گسترده ای دارند ، رفتارهای پیچیده جریان را نشان می دهند ، بر پردازش آنها تأثیر می گذارد و برای دستیابی به نتایج بهینه نیاز به کنترل دقیق پارامترهای پردازش دارد.

توزیع باریک : موادی که دارای توزیع وزن مولکولی محکم هستند ، ویژگی های جریان قابل پیش بینی تر را نشان می دهند ، کنترل دقیق را در طول پردازش امکان پذیر می کنند اما به طور بالقوه محدودیت کاربرد آنها را محدود می کنند.

رابطه ویسکوزیته

رابطه معکوس بین ویسکوزیته و MFI از طریق چندین عامل تجلی می یابد:

وابستگی دما :

اثرات نرخ برشی :

سازگاری روش پردازش

تکنیک های مختلف پردازش برای عملکرد بهینه به دامنه MFI خاص نیاز دارند:

| روش پردازش | برنامه های کلیدی MFI (G/10min) | برنامه های اصلی |

| قالب تزریقی | 8-20 | قطعات فنی ، ظروف |

| قالب گیری | 0.3-2 | بطری ها ، ظروف |

| اکستاروژن | 2-8 | فیلم ، برگه ، پروفایل |

| ریسندگی فیبر | 10-25 | الیاف نساجی ، Nonwovens |

برنامه های خاص محصول

مقادیر MFI به طور قابل توجهی بر ویژگی های محصول نهایی تأثیر می گذارد:

برنامه های MFI بالا (> 10 گرم در 10 دقیقه):

برنامه های MFI متوسط (2-10 گرم در 10 دقیقه):

برنامه های کم MFI (<2 گرم در 10 دقیقه):

توجه: این محدوده ها به عنوان دستورالعمل عمل می کنند. برنامه های خاص ممکن است بر اساس قابلیت تجهیزات و نیازهای محصول به مقادیر خارج از این محدوده نیاز داشته باشند.

عوامل مؤثر بر شاخص جریان مذاب

دقت و قابلیت اطمینان اندازه گیری MFI به متغیرهای متعدد بستگی دارد. درک این فاکتورها کنترل کیفیت دقیق و نتایج پردازش پلیمر مداوم را امکان پذیر می کند.

اثرات دما

دما به طور قابل توجهی بر اندازه گیری MFI از طریق چندین مکانیسم تأثیر می گذارد:

ویسکوزیته تغییر می کند :

تحرک مولکولی :

خطر تخریب :

تأثیر فشار

تغییرات فشار بر اندازه گیری MFI از طریق رفتارهای پیچیده رئولوژیکی تأثیر می گذارد:

تراکم پذیری ذوب :

رفتار جریان :

تأثیر آماده سازی نمونه

تهیه نمونه مناسب برای تعیین دقیق MFI بسیار مهم است:

کنترل رطوبت :

وضعیت جسمی :

تنظیم پارامترهای تست

پروتکل های کنترل دما

اجرای مدیریت دقیق دما:

الزامات کالیبراسیون :

تعادل حرارتی :

استاندارد سازی فشار

حفظ شرایط فشار مداوم: دامنه فشار

| استاندارد | (کیلوگرم) | دامنه دما (درجه سانتیگراد) |

| ASTM D1238 | 2.16 - 21.6 | 190 - 300 |

| ISO 1133 | 2.16 - 21.6 | 190 - 300 |

نمونه تضمین کیفیت

مراحل آماده سازی اساسی:

روشهای قبل از تست :

تهویه مطبوع :

تکنیک بارگیری :

تجهیزات و استانداردهای آزمایش شاخص جریان ذوب

تجهیزات تست مدرن MFI قابلیت اندازه گیری دقیق و عملکرد کاربر پسند را ترکیب می کند. ویژگی های پیشرفته از طریق روشهای آزمایش استاندارد ، کنترل کیفیت قابل اعتماد را تضمین می کنند.

نمای کلی تجهیزات

تستر PRESTO MFI از قابلیت های آزمایش مدرن استفاده می کند:

سیستم های کنترل

ویژگی های اندازه گیری

ویژگی های ایمنی

رعایت استانداردها

آزمایش کنندگان مدرن استانداردهای بین المللی دقیق را رعایت می کنند:

| استاندارد | مورد نیاز | برنامه های |

| ASTM D1238 | دما 0.5 درجه سانتیگراد ، ابعاد قالب استاندارد | تولید جهانی |

| ISO 1133 | کنترل دما افزایش یافته ، زمان بندی دقیق | صدور گواهینامه اروپا |

ویژگی های کاربر پسند

رابط کنترل

صفحه نمایش دیجیتال اندازه گیری دمای ، فشار و جریان در زمان واقعی را نشان می دهد.

پارامترهای تست قابل برنامه ریزی روشهای آزمایش مکرر را ساده کنید.

ورود خودکار داده ها خطاهای ضبط دستی را از بین می برد.

ویژگی های قابلیت اطمینان

سیستم های خود تشخیصی قبل از شروع آزمایش ، مسائل بالقوه را شناسایی می کنند.

تأیید کالیبراسیون ، دقت اندازه گیری مداوم را تضمین می کند.

تثبیت دما شرایط آزمایش دقیق را حفظ می کند.

رویه های عملیاتی

1 تنظیم تجهیزات

موقعیت یابی

پیکربندی دیجیتالی

مدت زمان آزمون برنامه از طریق صفحه کنترل رابط دیجیتال.

پارامترهای دما را با توجه به الزامات آزمایش مواد تنظیم کنید.

برای تجزیه و تحلیل نتیجه جامع ، فواصل جمع آوری داده ها را پیکربندی کنید.

مدیریت سنسور

سنسور RTD PT-100 را با توجه به مشخصات سازنده کالیبراسیون کنید.

قرائت دما را در برابر استانداردهای مرجع خارجی کالیبره شده تأیید کنید.

نتایج کالیبراسیون اسناد برای سوابق کنترل کیفیت.

بهینه سازی سیستم

ویژگی تنظیم خودکار را برای عملکرد بهینه کنترل دما فعال کنید.

پاسخ سیستم را در مرحله گرمایش اولیه کنترل کنید.

قبل از شروع آزمایش ، شرایط عملیاتی پایدار را تأیید کنید.

چک لیست پیش آزمون

[] تجهیزات تجهیزات از طریق خوانش نشانگر حباب تأیید شده است

[] تثبیت دما در تحمل های مشخص حاصل می شود

[] نمونه مواد به درستی تهیه و شرط بندی شده

[] پارامترهای تست پیکربندی شده با توجه به نیازهای استاندارد

توجه: تعمیر و نگهداری منظم عملکرد تجهیزات مداوم را تضمین می کند. تمام مراحل کالیبراسیون را مستند کنید.

MFI پلیمرها و کامپوزیت های پر شده

ترکیب پرکننده ها به طور قابل توجهی بر مقادیر MFI پلیمری تأثیر می گذارد. درک این اثرات امکان انتخاب پارامتر بهینه را برای سیستم های پلیمری پر شده امکان پذیر می کند.

تجزیه و تحلیل تأثیر پرکننده

پرکننده های تقویت کننده

فیبر شیشه ای

پودر فلزی

پرکننده های غیر تقویت کننده

کربنات کلسیم

تالک

ملاحظات پردازش

پلیمرهای پایه MFI بالا

پراکندگی پرکننده مؤثر را در سراسر ماتریس پلیمر فعال کنید

ویژگی های پردازش بهبود یافته را در شرایط استاندارد ارائه دهید

خواص جریان قابل قبول را در بارهای پرکننده بالاتر حفظ کنید

پلیمرهای پایه MFI کم

منجر به چالش برانگیز فرآیندهای پراکندگی پرکننده

برای تولید مؤثر به پارامترهای پردازش اصلاح شده نیاز دارید

با افزایش غلظت پرکننده سازگاری محدود نشان دهید

مدیریت مواد هیگروسکوپی

پلیمرهای حساس به رطوبت دمای

| پلیمر نوع | دمای خشک کردن (درجه سانتیگراد) | حداکثر رطوبت |

| نایلون | 80-85 | 0.2 ٪ |

| حیوان خانگی/PBT | 120-140 | 0.02 ٪ |

| غضب | 80-85 | 0.1 ٪ |

| کامپیوتر | 120-125 | 0.02 ٪ |

الزامات قبل از خشک کردن

کنترل دما

مدیریت زمان

طبقه بندی مواد

پلیمرهای رطوبت

پلاستیک مهندسی

پلیمرهای فنی

پلیمرهای غیر هیکروسکوپی

پلاستیک کالا

توجه: تأیید محتوای رطوبت منظم ، نتایج پردازش مداوم را تضمین می کند.

MFI پلیمرهای بازیافت شده و مخلوط های پلیمری

تقاضای فزاینده برای تولید پایدار منجر به افزایش استفاده از پلیمرهای بازیافت شده در پردازش پلیمر شده است. با این حال ، بازیافت مکانیکی و ترکیب پلیمر می تواند به طور قابل توجهی بر شاخص جریان مذاب (MFI) تأثیر بگذارد ، که بر عملکرد مواد و راندمان پردازش تأثیر می گذارد.

MFI در هنگام بازیافت تغییر می کند

اثرات تخریب

کاهش وزن مولکولی

استرس مکانیکی در هنگام بازیافت ، زنجیرهای پلیمری را می شکند و میزان کلی جریان ذوب را افزایش می دهد.

قرار گرفتن در معرض حرارتی در هنگام پردازش مجدد باعث تسریع در برش زنجیره ای و فرآیندهای تخریب مولکولی می شود.

تغییرات خاصیت

استراتژی های اصلاح MFI

فناوری توسعه زنجیره

اصلاح شیمیایی

اجرای فرآیند

MFI → Extender زنجیره ای افزودنی → اصلاح شده MFI با سرعت زیاد جریان → افزایش وزن مولکولی → خواص جریان کنترل شده

تقویت عملکرد

| روش اصلاح | MFI | مزایای برنامه تأثیرگذاری |

| گسترش زنجیره | MFI را کاهش می دهد | خواص مکانیکی بهبود یافته |

| علاوه بر پراکسید | کنترل MFI | پایداری پردازش پیشرفته |

| بهینه سازی مخلوط کردن | MFI هدفمند | خصوصیات خاص کاربرد |

خصوصیات ترکیب پلیمر

ترکیبات باکره بازیافت

نسبت مخلوط کردن

پردازش ویندوز

اقدامات کنترل کیفیت

پروتکل های آزمایش

نظارت منظم

تأیید دارایی

استراتژی های بهینه سازی

انتخاب مواد

کنترل فرآیند

پایان

شاخص جریان ذوب (MFI) نقش مهمی در پردازش پلیمر و کنترل کیفیت دارد. این به تولید کنندگان کمک می کند تا مواد مناسب را انتخاب کرده و تولید را بهینه کنند. درک عوامل مؤثر بر MFI ، مانند وزن مولکولی و شرایط پردازش ، برای بهبود کیفیت محصول ضروری است. تنظیم این عوامل نتایج مداوم را در طول تولید تضمین می کند.

ترکیب آزمایش MFI در روشهای تست پلیمر شما برای افزایش راندمان تولید مهم است. این تضمین می کند که پلیمرها استانداردهای مورد نیاز را رعایت کرده و در برنامه های دنیای واقعی عملکرد خوبی دارند. آزمایش منظم MFI یک گام ساده در جهت پردازش بهتر پلیمر و قابلیت اطمینان محصول است.

منابع مرجع

شاخص جریان ذوب

پلاستیک PPS

قالب تزریق پلاستیکی