Apa yang membuat polimer mudah dibentuk dan diproses? Jawabannya terletak pada indeks aliran leleh (MFI). MFI mengukur betapa mudahnya polimer meleleh dan mengalir, memainkan peran penting dalam pembuatan polimer. Sangat penting untuk memilih metode pemrosesan yang tepat dan memastikan kualitas produk. Dalam posting ini, Anda akan mempelajari dasar -dasar LKM, pentingnya dalam pemrosesan polimer, dan bagaimana hal itu berdampak pada kinerja produk. Kami juga akan mengeksplorasi faktor -faktor yang mempengaruhi LKM, cara memodifikasinya, dan bagaimana ia digunakan dalam kontrol kualitas.

Apa itu Indeks Aliran Melt (MFI)?

Melt Flow Index (MFI) berfungsi sebagai parameter kontrol kualitas kritis pengukuran aliran polimer atau viskositas meleleh. Ini menunjukkan seberapa mudah polimer cair mengalir di bawah kondisi tekanan dan suhu tertentu.

Memahami LKM dan pengukurannya

MFI mewakili laju aliran massa yang diukur melalui die standar dalam kondisi yang ditentukan:

MFI sebagai indikator properti aliran

MFI berkorelasi langsung dengan beberapa karakteristik polimer:

Sifat molekuler :

Berat molekul rata -rata

Distribusi berat molekul

Fitur bercabang rantai

Perilaku Pemrosesan :

Viskositas geser

Karakteristik Die Swell

Viskositas perpanjangan

Kekuatan lelehan

Kesesuaian Aplikasi :

MFI Tinggi (> 10 g/10 menit) → Medium cetakan injeksi MFI (2-10 g/10 menit) → Ekstrusi MFI Rendah (<2 g/10 menit) → Blow Moulding

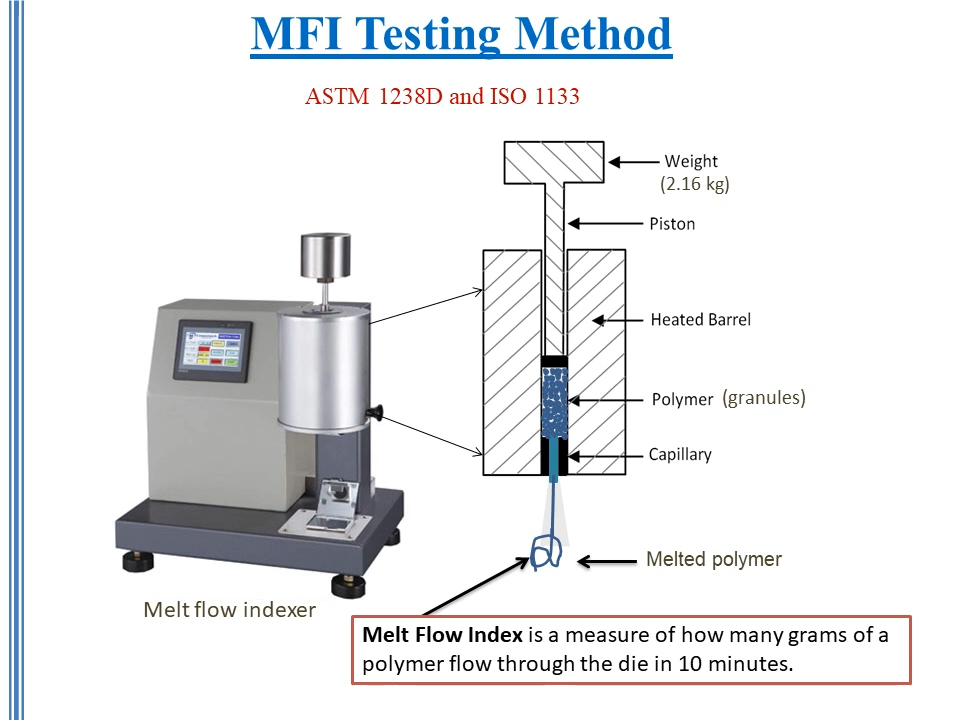

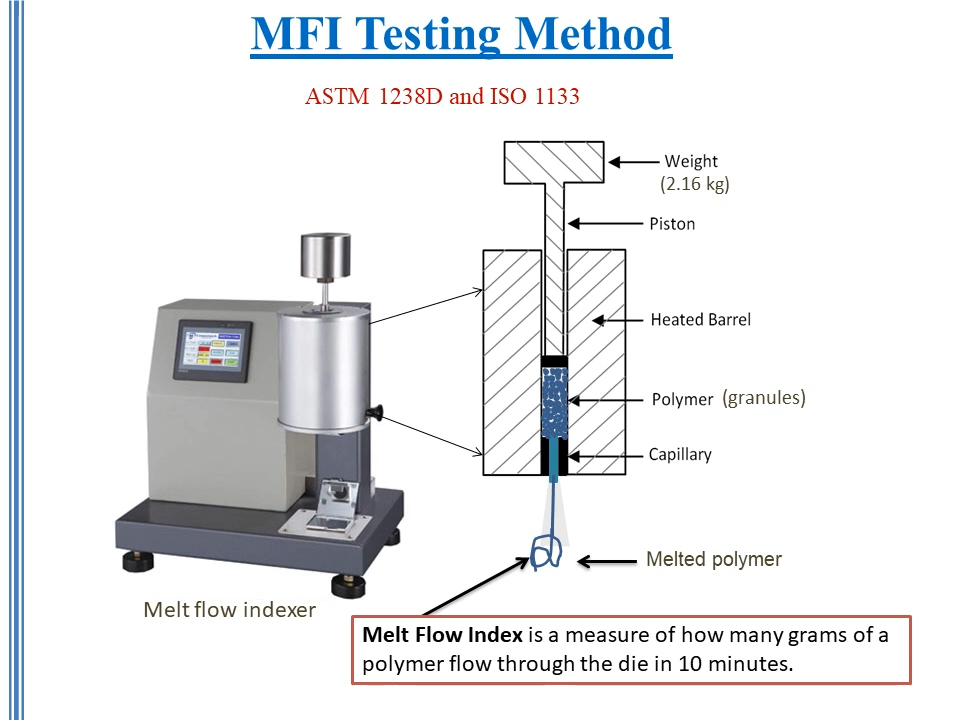

Prinsip Pengujian LKM

Proses pengujian mengikuti prosedur standar memastikan hasil yang dapat diandalkan:

Langkah Pengujian Dasar :

Parameter Kritis :

Kontrol suhu (± 0,5 ° C)

Presisi berat badan

Akurasi pengukuran waktu

Persiapan sampel

Kondisi pengujian standar (contoh):

| tipe polimer (° C) | suhu | beban (kg) |

| Polietilen | 190 | 2.16 |

| Polypropylene | 230 | 2.16 |

| Polystyrene | 200 | 5.0 |

Pentingnya prosedur pengujian

Pengukuran LKM yang akurat menuntut kepatuhan yang ketat terhadap protokol:

Persiapan sampel yang konsisten

Kalibrasi peralatan yang tepat

Kondisi pengujian standar

Pemeliharaan rutin

Teknik operator yang terampil

Kami sarankan mengikuti standar ISO 1133 atau ASTM D1238 untuk hasil yang dapat diandalkan. Prosedur ini memastikan reproduktifitas dan komparabilitas di berbagai fasilitas pengujian.

Catatan: Nilai LKM membantu menentukan metode pemrosesan yang sesuai dan aplikasi akhir. Memahami LKM memungkinkan produsen untuk mengoptimalkan parameter produksi secara efektif.

Hubungan antara MFI dan sifat polimer

Korelasi antara MFI dan sifat polimer terbukti mendasar dalam menentukan metode pemrosesan dan karakteristik produk akhir. Memahami hubungan ini memungkinkan produsen untuk mengoptimalkan proses produksi mereka secara efektif.

Korelasi berat LKM-Molekul

MFI menunjukkan hubungan terbalik dengan berat molekul, mengikuti persamaan empiris untuk polimer linier:

log MW = 2,47 - 0,234 log mf

Di mana:

Korelasi kunci:

Nilai LKM yang lebih tinggi menunjukkan polimer berat molekul yang lebih rendah, menawarkan proses yang lebih mudah, tetapi berpotensi mengurangi sifat mekanik

Nilai MFI yang lebih rendah menunjukkan polimer berat molekul yang lebih tinggi, memberikan peningkatan kekuatan mekanik tetapi membutuhkan kondisi pemrosesan yang lebih intens

Efek distribusi berat molekul

Distribusi bobot molekul secara signifikan mempengaruhi perilaku LKM melalui beberapa mekanisme:

Distribusi Luas : Polimer yang menunjukkan rentang berat molekul yang luas menunjukkan perilaku aliran yang kompleks, mempengaruhi proses prosesnya dan membutuhkan kontrol yang cermat terhadap parameter pemrosesan untuk mencapai hasil yang optimal.

Distribusi sempit : Bahan yang memiliki distribusi berat molekul yang ketat menunjukkan karakteristik aliran yang lebih dapat diprediksi, memungkinkan kontrol yang tepat selama pemrosesan tetapi berpotensi membatasi keserbagunaan aplikasi mereka.

Hubungan Viskositas-MFI

Hubungan terbalik antara viskositas dan MFI bermanifestasi melalui beberapa faktor:

Ketergantungan suhu :

Suhu yang lebih tinggi mengurangi viskositas, meningkatkan LKM

Masing-masing perubahan 10 ° C biasanya memodifikasi MFI sebesar 20-30%

Efek laju geser :

Kompatibilitas Metode Pemrosesan

Teknik pemrosesan yang berbeda memerlukan rentang MFI spesifik untuk kinerja optimal:

| Metode pemrosesan yang direkomendasikan | LKM (G/10MIN) | aplikasi utama |

| Cetakan injeksi | 8-20 | Bagian teknis, wadah |

| Blow Moulding | 0.3-2 | Botol, wadah |

| Ekstrusi | 2-8 | Film, lembaran, profil |

| Pemintalan serat | 10-25 | Serat tekstil, bukan pusat |

Aplikasi khusus produk

Nilai LKM secara signifikan mempengaruhi karakteristik produk akhir:

Aplikasi MFI Tinggi (> 10 g/10 menit):

Aplikasi MFI menengah (2-10 g/10 menit):

Aplikasi MFI Rendah (<2 g/10 menit):

Catatan: Rentang ini berfungsi sebagai pedoman. Aplikasi spesifik mungkin memerlukan nilai di luar rentang ini berdasarkan kemampuan peralatan dan persyaratan produk.

Faktor -faktor yang mempengaruhi indeks aliran lebur

Keakuratan dan keandalan pengukuran LKM tergantung pada beberapa variabel. Memahami faktor -faktor ini memungkinkan kontrol kualitas yang tepat dan hasil pemrosesan polimer yang konsisten.

Efek suhu

Suhu secara signifikan mempengaruhi pengukuran LKM melalui beberapa mekanisme:

Perubahan Viskositas :

Suhu yang lebih tinggi mengurangi viskositas meleleh polimer, menghasilkan peningkatan laju aliran dan nilai LKM yang lebih tinggi, sementara mempengaruhi mobilitas rantai molekuler dan stabilitas struktur polimer selama prosedur pengujian.

Mobilitas Molekuler :

Risiko Degradasi :

Pengaruh tekanan

Variasi tekanan berdampak pada pengukuran LKM melalui perilaku reologi yang kompleks:

Lelehkan kompresibilitas :

Perilaku aliran :

Dampak persiapan sampel

Persiapan sampel yang tepat terbukti penting untuk penentuan MFI yang akurat:

Kontrol Kelembaban :

Kondisi Fisik :

Menyesuaikan parameter pengujian

Protokol Kontrol Suhu

Implementasi manajemen suhu yang ketat:

Persyaratan Kalibrasi :

Keseimbangan termal :

Standardisasi tekanan

Mempertahankan Kondisi Tekanan Konsisten:

| Standar (Kg) (° C) | Kisaran Suhu | Kisaran Tekanan |

| ASTM D1238 | 2.16 - 21.6 | 190 - 300 |

| ISO 1133 | 2.16 - 21.6 | 190 - 300 |

Sampel jaminan kualitas

Langkah -langkah persiapan penting:

Prosedur pra-pengujian :

Pengkondisian material :

Teknik pemuatan :

Peralatan dan Standar Pengujian Indeks Lelur

Peralatan pengujian MFI modern menggabungkan kemampuan pengukuran presisi dan operasi ramah pengguna. Fitur -fitur lanjutan memastikan kontrol kualitas yang andal melalui prosedur pengujian standar.

Ikhtisar Peralatan

The Presto MFI Tester mencontohkan kemampuan pengujian modern:

Sistem Kontrol

Fitur Pengukuran

Fitur keselamatan

Kepatuhan standar

Penguji modern memenuhi standar internasional yang ketat:

| Standar | Persyaratan | Aplikasi |

| ASTM D1238 | Suhu ± 0,5 ° C, dimensi mati standar | Manufaktur global |

| ISO 1133 | Kontrol suhu yang ditingkatkan, waktu yang ketat | Sertifikasi Eropa |

Fitur ramah pengguna

Antarmuka kontrol

Tampilan digital menunjukkan pengukuran suhu, tekanan, dan aliran waktu nyata.

Parameter uji yang dapat diprogram merampingkan prosedur pengujian berulang.

Pencatatan data otomatis menghilangkan kesalahan perekaman manual.

Fitur Keandalan

Sistem diagnostik diri mengidentifikasi masalah potensial sebelum pengujian dimulai.

Verifikasi kalibrasi memastikan akurasi pengukuran yang konsisten.

Stabilisasi suhu mempertahankan kondisi pengujian yang tepat.

Prosedur Operasi

1. Pengaturan Peralatan

Posisi mesin

Konfigurasi Digital

Durasi tes program melalui panel kontrol antarmuka digital.

Atur parameter suhu sesuai dengan persyaratan pengujian material.

Konfigurasikan interval pengumpulan data untuk analisis hasil yang komprehensif.

Manajemen Sensor

Kalibrasi sensor RTD PT-100 sesuai dengan spesifikasi pabrikan.

Verifikasi pembacaan suhu terhadap standar referensi eksternal yang dikalibrasi.

Hasil kalibrasi dokumen untuk catatan kontrol kualitas.

Optimalisasi Sistem

Aktifkan fitur Auto-Tune untuk kinerja kontrol suhu yang optimal.

Monitor respons sistem selama fase pemanasan awal.

Verifikasi kondisi operasi yang stabil sebelum memulai tes.

Daftar periksa pra-tes

[] Leveling peralatan diverifikasi melalui pembacaan indikator gelembung

[] Stabilisasi suhu dicapai dalam toleransi yang ditentukan

[] Bahan sampel disiapkan dan dikondisikan dengan benar

[] Parameter uji yang dikonfigurasi sesuai dengan persyaratan standar

Catatan: Perawatan rutin memastikan kinerja peralatan yang konsisten. Dokumentasikan semua prosedur kalibrasi.

MFI dari polimer dan komposit yang diisi

Penggabungan pengisi secara signifikan mempengaruhi nilai MFI polimer. Memahami efek ini memungkinkan pemrosesan pemrosesan yang optimal untuk pemilihan parameter untuk sistem polimer yang diisi.

Analisis Dampak Pengisi

Pengisi penguat

Serat kaca

Meningkatkan sifat mekanik sementara secara signifikan mengurangi karakteristik aliran meleleh polimer.

Membutuhkan kontrol yang cermat atas pemrosesan suhu untuk mempertahankan integritas panjang serat.

Bubuk logam

Pengisi yang tidak memaksakan

Kalsium karbonat

Talek

Pertimbangan pemrosesan

Polimer dasar LKM tinggi

Aktifkan dispersi pengisi efektif di seluruh matriks polimer

Memberikan karakteristik pemrosesan yang lebih baik dalam kondisi standar

Pertahankan sifat aliran yang dapat diterima pada pemuatan pengisi yang lebih tinggi

Polimer dasar MFI rendah

Menghasilkan proses dispersi pengisi yang menantang

Membutuhkan parameter pemrosesan yang dimodifikasi untuk produksi yang efektif

Tunjukkan kompatibilitas terbatas pada konsentrasi pengisi yang meningkat

Manajemen Bahan Hygroscopic

Suhu Pengeringan Polimer

| Jenis Polimer Polimer | (° C) | Maksimal Polimer |

| Nilon | 80-85 | 0,2% |

| Hewan peliharaan/pbt | 120-140 | 0,02% |

| Abs | 80-85 | 0,1% |

| PC | 120-125 | 0,02% |

Persyaratan pra-pengeringan

Kontrol suhu

Manajemen waktu

Klasifikasi materi

Polimer hygroscopic

Plastik Teknik

Polyamides membutuhkan kontrol kelembaban yang cermat untuk mempertahankan integritas struktural selama pemrosesan.

Poliester menunjukkan perubahan properti yang signifikan dalam berbagai kondisi kelembaban.

Polimer teknis

Polikarbonat membutuhkan pengeringan menyeluruh untuk mencegah degradasi hidrolitik selama pemrosesan.

Akrilik menunjukkan sensitivitas kelembaban yang mempengaruhi kualitas permukaan dan sifat mekanik.

Polimer non-hygroscopic

Plastik komoditas

Catatan: Verifikasi konten kelembaban reguler memastikan hasil pemrosesan yang konsisten.

MFI dari polimer daur ulang dan campuran polimer

Meningkatnya permintaan untuk manufaktur berkelanjutan telah menyebabkan peningkatan penggunaan polimer daur ulang dalam pemrosesan polimer. Namun, daur ulang mekanis dan pencampuran polimer dapat secara signifikan mempengaruhi indeks aliran leleh (MFI), yang berdampak pada kinerja material dan efisiensi pemrosesan.

Perubahan MFI selama daur ulang

Efek degradasi

Pengurangan berat molekul

Stres mekanis selama daur ulang rantai polimer, meningkatkan laju aliran leleh secara keseluruhan.

Paparan termal selama pemrosesan ulang mempercepat proses pemotongan rantai dan degradasi molekuler.

Perubahan Properti

Pet pasca-konsumen menunjukkan peningkatan MFI lima kali lipat dibandingkan dengan bahan perawan.

Poliester yang dapat terurai mengalami modifikasi properti aliran yang signifikan selama siklus daur ulang.

Strategi Modifikasi LKM

Teknologi ekstensi rantai

Modifikasi kimia

Implementasi Proses

MFI Asli → Penambahan Rantai Extender → Laju Aliran Tinggi MFI Modifikasi → Peningkatan Berat Molekul → Properti Aliran Terkontrol

Peningkatan Kinerja

| Metode Modifikasi | Dampak MFI | Manfaat Aplikasi |

| Ekstensi rantai | Mengurangi MFI | Sifat mekanik yang ditingkatkan |

| Penambahan peroksida | Kontrol LKM | Stabilitas pemrosesan yang ditingkatkan |

| Campuran optimasi | MFI yang ditargetkan | Properti khusus aplikasi |

Karakteristik campuran polimer

Kombinasi perawan-ulang perawan

Rasio campuran

Konten daur ulang yang lebih tinggi meningkatkan laju aliran leleh secara keseluruhan secara signifikan.

Penambahan materi perawan strategis membantu mempertahankan karakteristik pemrosesan yang diinginkan.

Memproses jendela

Langkah -langkah kontrol kualitas

Protokol pengujian

Pemantauan rutin

Verifikasi Properti

Strategi optimasi

Pemilihan materi

Kontrol proses

Kesimpulan

Melt Flow Index (MFI) memainkan peran penting dalam pemrosesan polimer dan kontrol kualitas. Ini membantu produsen memilih bahan yang tepat dan mengoptimalkan produksi. Memahami faktor -faktor yang mempengaruhi LKM, seperti berat molekul dan kondisi pemrosesan, sangat penting untuk meningkatkan kualitas produk. Menyesuaikan faktor -faktor ini memastikan hasil yang konsisten selama manufaktur.

Memasukkan pengujian LKM dalam prosedur pengujian polimer Anda adalah kunci untuk meningkatkan efisiensi produksi. Ini memastikan bahwa polimer memenuhi standar yang diperlukan dan berkinerja baik dalam aplikasi dunia nyata. Pengujian MFI reguler adalah langkah sederhana menuju pemrosesan polimer yang lebih baik dan keandalan produk.

Sumber referensi

Indeks aliran lebur

Plastik PPS

Cetakan injeksi plastik