Polimerlerin şekillenmesini ve işlenmesini kolaylaştıran nedir? Cevap eriyik akış endeksinde (MFI) yatmaktadır. MFI, bir polimerin ne kadar kolay eridiğini ve aktığını ölçer ve polimer üretiminde önemli bir rol oynar. Doğru işleme yöntemini seçmek ve ürün kalitesini sağlamak için çok önemlidir. Bu yazıda, MFI'nin temellerini, polimer işlemindeki önemini ve ürün performansını nasıl etkilediğini öğreneceksiniz. Ayrıca MFI'yı etkileyen faktörleri, değiştirmenin yollarını ve kalite kontrolünde nasıl kullanıldığını da araştıracağız.

Eriyik Akış Endeksi (MFI) nedir?

Eriyik Akış Endeksi (MFI), polimerlerin akışlanabilirliğini veya eriyik viskozitesini ölçen kritik bir kalite kontrol parametresi görevi görür. Polimerlerin belirli basınç ve sıcaklık koşulları altında ne kadar kolay aktığını gösterir.

MFI ve ölçümünü anlamak

MFI, öngörülen koşullar altında standart bir kalıp yoluyla ölçülen kütle akış hızını temsil eder:

Akış özelliği göstergesi olarak MFI

MFI doğrudan birkaç polimer özelliğiyle ilişkilidir:

Moleküler Özellikler :

Ortalama moleküler ağırlık

Moleküler ağırlık dağılımı

Zincir dallanma özellikleri

İşleme Davranışı :

Kesme viskozitesi

Ölüm şişme özellikleri

Uzatma viskozitesi

Erimiş gücü

Uygulama Uygunluğu :

Yüksek MFI (> 10 g/10 dakika) → Enjeksiyon kalıplama orta MFI (2-10 g/10 dakika) → Ekstrüzyon Düşük MFI (<2 g/10 dakika) → Fön kalımı

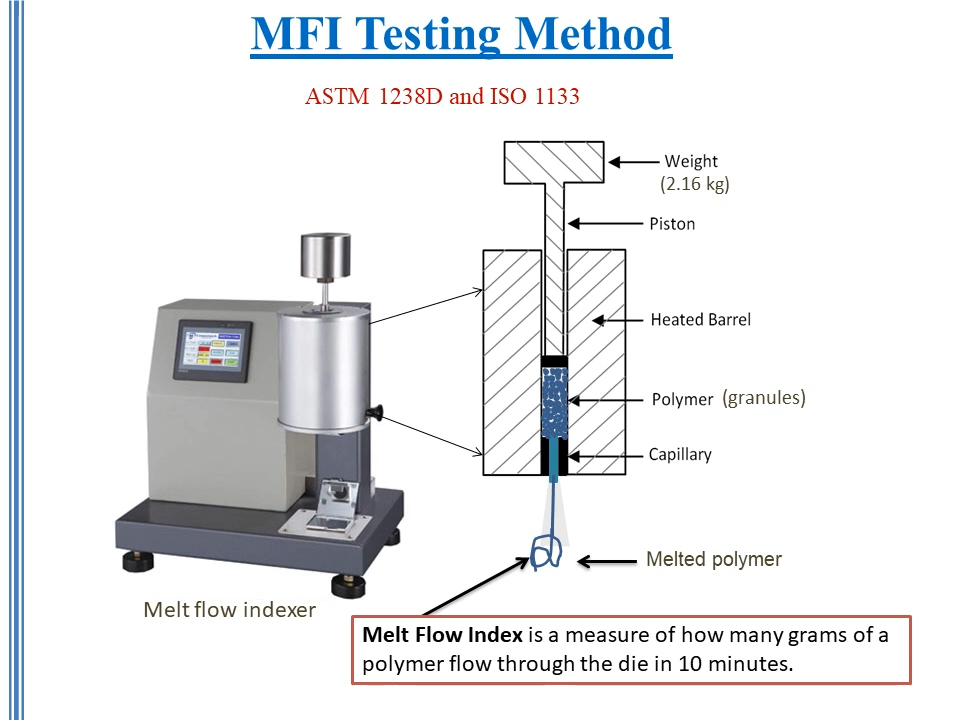

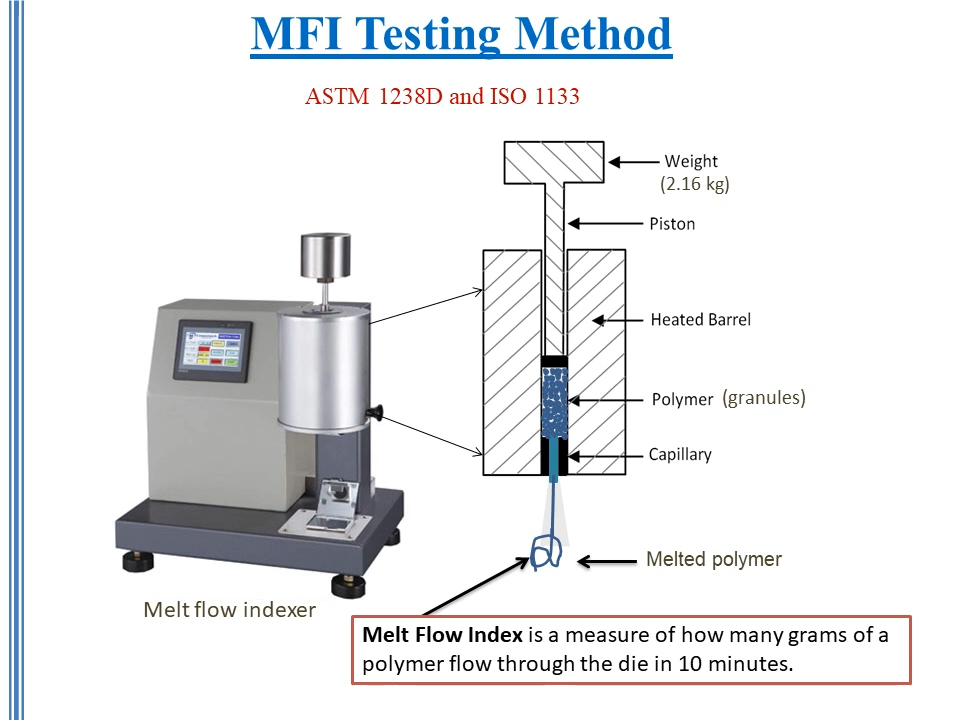

MFI testi prensibi

Test işlemi, güvenilir sonuçları sağlayan standart prosedürleri takip eder:

Temel Test Adımları :

Polimeri belirtilen sıcaklığa ısıtın

Standart ağırlık uygulayın

Ekstrüde malzeme ağırlığını ölçün

Akış hızını hesapla

Kritik parametreler :

Standart test koşulları (örnekler):

| Polimer tipi | sıcaklık (° C) | Yük (kg) |

| Polietilen | 190 | 2.16 |

| Polipropilen | 230 | 2.16 |

| Polistiren | 200 | 5.0 |

Test prosedürü önemi

Doğru MFI ölçümü protokollere sıkı sıkıya bağlı kalma gerektirir:

Güvenilir sonuçlar için ISO 1133 veya ASTM D1238 standartlarını takip etmenizi öneririz. Bu prosedürler farklı test tesislerinde tekrarlanabilirlik ve karşılaştırılabilirlik sağlar.

Not: MFI değerleri uygun işleme yöntemlerini ve son uygulamaları belirlemeye yardımcı olur. MFI'yi anlamak, üreticilerin üretim parametrelerini etkili bir şekilde optimize etmelerini sağlar.

MFI ve polimer özellikleri arasındaki ilişki

MFI ve polimer özellikleri arasındaki korelasyon, işleme yöntemlerinin ve nihai ürün özelliklerinin belirlenmesinde temel olduğunu kanıtlamaktadır. Bu ilişkileri anlamak, üreticilerin üretim süreçlerini etkili bir şekilde optimize etmelerini sağlar.

MFI-moleküler ağırlık korelasyonu

MFI, doğrusal polimerler için ampirik bir denklemin ardından moleküler ağırlık ile ters bir ilişki sergiler:

log mw = 2.47 - 0.234 log mf

Nerede:

Anahtar korelasyonlar:

Daha yüksek MFI değerleri, daha düşük moleküler ağırlık polimerlerini gösterir, daha kolay işlenebilirlik sağlar, ancak potansiyel olarak azaltılmış mekanik özellikler

Düşük MFI değerleri, gelişmiş mekanik mukavemet sağlayan ancak daha yoğun işleme koşulları gerektiren daha yüksek moleküler ağırlık polimerleri gösterir

Moleküler ağırlık dağılımı etkileri

Moleküler ağırlıkların dağılımı, çeşitli mekanizmalar yoluyla MFI davranışını önemli ölçüde etkiler:

Geniş dağılım : Geniş moleküler ağırlık aralıkları sergileyen polimerler, işlenebilirliklerini etkileyen ve optimum sonuçlar elde etmek için işleme parametrelerinin dikkatle kontrol edilmesini gerektiren karmaşık akış davranışlarını gösterir.

Dar dağılım : Sıkı moleküler ağırlık dağılımlarına sahip malzemeler daha öngörülebilir akış özellikleri gösterir, işleme sırasında hassas kontrolü sağlar, ancak potansiyel olarak uygulama çok yönlülüğünü sınırlar.

Viskozite-MFI ilişkisi

Viskozite ve MFI arasındaki ters ilişki birden fazla faktörle kendini gösterir:

Sıcaklık bağımlılığı :

Kesme hızı etkileri :

Artan kesme hızları genellikle viskoziteyi düşük

Bu ilişki, yüksek hızlı işleme işlemlerinde çok önemli hale gelir

İşleme yöntemi uyumluluğu

Farklı işleme teknikleri, optimum performans için belirli MFI aralıkları gerektirir:

| İşleme yöntemi | Önerilen MFI aralığı (g/10 dakika) | Temel Uygulamalar |

| Enjeksiyon kalıplama | 8-20 | Teknik parçalar, kaplar |

| Üfleme kalıplama | 0.3-2 | Şişeler, kaplar |

| Ekstrüzyon | 2-8 | Filmler, çarşaflar, profiller |

| Fiber eğirme | 10-25 | Tekstil lifleri, nonwovens |

Ürüne özgü uygulamalar

MFI değerleri son ürün özelliklerini önemli ölçüde etkiler:

Yüksek MFI uygulamaları (> 10 g/10 dakika):

Orta MFI uygulamaları (2-10 g/10 dakika):

Düşük MFI uygulamaları (<2 g/10 dakika):

Not: Bu aralıklar yönerge olarak işlev görür. Belirli uygulamalar, ekipman yeteneklerine ve ürün gereksinimlerine göre bu aralıkların dışındaki değerler gerektirebilir.

Eriyik akış indeksini etkileyen faktörler

MFI ölçümlerinin doğruluğu ve güvenilirliği çoklu değişkenlere bağlıdır. Bu faktörleri anlamak, hassas kalite kontrolü ve tutarlı polimer işleme sonuçları sağlar.

Sıcaklık efektleri

Sıcaklık, çeşitli mekanizmalar yoluyla MFI ölçümlerini önemli ölçüde etkiler:

Viskozite Değişiklikleri :

Moleküler hareketlilik :

Bozulma riski :

Basınç etkisi

Basınç varyasyonları, karmaşık reolojik davranışlar yoluyla MFI ölçümlerini etkiler:

Eriyebilirlik :

Akış davranışı :

Örnek hazırlama etkisi

Uygun örnek hazırlama, doğru MFI tespiti için çok önemlidir:

Nem Kontrolü :

Fiziksel Durum :

Test parametrelerini ayarlama

Sıcaklık Kontrol Protokolleri

Katı sıcaklık yönetiminin uygulanması:

Basınç standardizasyonu

Tutarlı basınç koşullarının korunması:

| Standart | Basınç Aralığı (Kg) | Sıcaklık Aralığı (° C) |

| ASTM D1238 | 2.16 - 21.6 | 190 - 300 |

| ISO 1133 | 2.16 - 21.6 | 190 - 300 |

Örnek kalite güvencesi

Temel Hazırlık Adımları:

Ön test prosedürleri :

Malzeme Koşullandırma :

Yükleme Tekniği :

Eriyik akış indeksi test ekipmanı ve standartları

Modern MFI test ekipmanı, hassas ölçüm yeteneklerini ve kullanıcı dostu çalışmayı birleştirir. Gelişmiş özellikler, standart test prosedürleri aracılığıyla güvenilir kalite kontrolü sağlar.

Ekipmana Genel Bakış

Presto MFI test cihazı modern test yeteneklerini örneklendirir:

Kontrol sistemleri

Mikroişlemci tabanlı işlemler, test döngüleri boyunca hassas sıcaklık ve basınç kontrolünü mümkün kılar.

Dijital arayüzler, kritik test parametrelerinin ve sonuçlarının gerçek zamanlı izlenmesini sağlar.

Ölçüm Özellikleri

Otomatik veri toplama sistemleri kalite güvencesi için test sonuçlarını kaydeder ve analiz eder.

Entegre kalibrasyon protokolleri, testler arasında ölçüm doğruluğunu ve tekrarlanabilirliği sağlar.

Güvenlik Özellikleri

Standartlara Uyum

Modern testçiler titiz uluslararası standartları karşılar:

| Standart | Gereksinimler | Uygulamaları |

| ASTM D1238 | Sıcaklık ± 0.5 ° C, standart kalıp boyutları | Küresel Üretim |

| ISO 1133 | Gelişmiş sıcaklık kontrolü, katı zamanlama | Avrupa sertifikası |

Kullanıcı dostu özellikler

Kontrol Arabirimi

Dijital ekran gerçek zamanlı sıcaklık, basınç ve akış ölçümlerini gösterir.

Programlanabilir test parametreleri tekrarlanan test prosedürlerini kolaylaştırır.

Otomatik veri günlüğü manuel kayıt hatalarını ortadan kaldırır.

Güvenilirlik Özellikleri

Kendi kendine teşhis sistemleri test başlamadan önce potansiyel sorunları belirler.

Kalibrasyon doğrulaması tutarlı bir ölçüm doğruluğu sağlar.

Sıcaklık stabilizasyonu kesin test koşullarını korur.

İşletme prosedürleri

1. Ekipman kurulumu

Makine konumlandırma

Test ünitesini doğru ölçümler için kararlı, titreşimsiz bir yüzeye yerleştirin.

Kabarcık göstergesi mükemmel yatay hizalama gösterene kadar seviyelendirme ayaklarını ayarlayın.

Dijital yapılandırma

Dijital arayüz kontrol paneli üzerinden program testi süresi.

Sıcaklık parametrelerini malzeme test gereksinimlerine göre ayarlayın.

Kapsamlı sonuç analizi için veri toplama aralıklarını yapılandırın.

Sensör Yönetimi

Üretici özelliklerine göre RTD PT-100 sensörünü kalibre edin.

Kalibre edilmiş harici referans standartlarına karşı sıcaklık okumalarını doğrulayın.

Kalite kontrol kayıtları için belge kalibrasyon sonuçları.

Sistem optimizasyonu

Optimum sıcaklık kontrol performansı için otomatik ayar özelliğini etkinleştirin.

İlk ısıtma aşamasında sistem tepkisini izleyin.

Testlere başlamadan önce kararlı çalışma koşullarını doğrulayın.

Ön test kontrol listesi

[] Kabarcık göstergesi okumalarıyla doğrulanan ekipman seviyesi

[] Belirtilen toleranslar içinde elde edilen sıcaklık stabilizasyonu

[] Örnek Malzeme Düzgün Hazır ve Koşullu

[] Standart gereksinimlere göre yapılandırılmış test parametreleri

Not: Düzenli bakım tutarlı ekipman performansı sağlar. Tüm kalibrasyon prosedürlerini belgeleyin.

Dolu polimerlerin ve kompozitlerin MFI'si

Dolguların dahil edilmesi polimer MFI değerlerini önemli ölçüde etkiler. Bu etkileri anlamak, doldurulmuş polimer sistemleri için optimal işleme parametresi seçimi sağlar.

Dolgu Etki Analizi

Dolguları Güçlendirici

Cam elyaf

Polimer eriyik akış özelliklerini önemli ölçüde azaltırken mekanik özellikleri geliştirir.

Fiber uzunluğu bütünlüğünü korumak için işleme sıcaklıklarının dikkatli bir şekilde kontrol edilmesini gerektirir.

Metal tozları

Termal iletkenliği geliştirir, ancak işleme sırasında karmaşık akış davranışı oluşturur.

Test sırasında partikül aglomerasyonunu önlemek için hassas sıcaklık kontrolü gerektirir.

Güçlendirmeyen dolgu maddeleri

Kalsiyum karbonat

Talk

İşleme hususları

Yüksek MFI baz polimerleri

Polimer matrisi boyunca etkili dolgu dispersiyonunu etkinleştirin

Standart koşullar altında geliştirilmiş işleme özellikleri sağlayın

Daha yüksek dolgu yüklerinde kabul edilebilir akış özelliklerini koruyun

Düşük MFI taban polimerleri

Zorlu dolgu dispersiyon işlemlerine neden olur

Etkili üretim için değiştirilmiş işleme parametreleri gerektirir

Artan dolgu konsantrasyonlarında sınırlı uyumluluk göster

Higroskopik malzeme yönetimi

Nem Duyarlı Polimerler

| Polimer Tipi | Kurutma Sıcaklığı (° C) | Maksimum Nem İçeriği |

| Naylon | 80-85 | % 0.2 |

| PET/PBT | 120-140 | % 0.02 |

| Karams | 80-85 | % 0.1 |

| Pc | 120-125 | % 0.02 |

Ön kurutma gereksinimleri

Sıcaklık kontrolü

Zaman yönetimi

Malzeme sınıflandırması

Higroskopik polimerler

Mühendislik Plastikleri

Poliamidler, işleme sırasında yapısal bütünlüğü korumak için dikkatli nem kontrolü gerektirir.

Polyesterler, değişen nem koşulları altında önemli özellik değişiklikleri gösterir.

Teknik Polimerler

Polikarbonatlar, işleme sırasında hidrolitik degradasyonu önlemek için kapsamlı kurutmaya ihtiyaç duyar.

Akrilikler, yüzey kalitesini ve mekanik özellikleri etkileyen nem hassasiyeti gösterir.

Higroskopik olmayan polimerler

Emtia plastikleri

Polietilen, kapsamlı kurutma gereksinimleri olmadan kararlı özellikleri korur.

Polipropilen standart koşullar altında minimal nem emilimi gösterir.

Not: Düzenli nem içeriği doğrulaması tutarlı işleme sonuçları sağlar.

Geri dönüştürülmüş polimerler ve polimer karışımları

Sürdürülebilir üretime olan artan talep, polimer işlemede geri dönüştürülmüş polimerlerin kullanımının artmasına neden olmuştur. Bununla birlikte, mekanik geri dönüşüm ve polimer harmanlama, malzeme performansını ve işleme verimliliğini etkileyen eriyik akış indeksi (MFI) önemli ölçüde etkileyebilir.

Geri dönüşüm sırasında MFI değişiklikleri

Bozulma etkileri

Moleküler ağırlık azaltma

Geri dönüşüm sırasında mekanik stres, polimer zincirlerini kırar ve genel eriyik akış hızlarını arttırır.

Yeniden işleme sırasında termal maruz kalma, zincir scisyonunu ve moleküler degradasyon işlemlerini hızlandırır.

Özellik Değişiklikleri

Tüketici sonrası PET, bakire malzemeye kıyasla beş kat MFI artışı gösterir.

Biyolojik olarak parçalanabilir polyesterler, geri dönüşüm döngüleri sırasında önemli akış özellik modifikasyonları yaşar.

MFI Modifikasyon Stratejileri

Zincir Uzatma Teknolojisi

Kimyasal modifikasyon

Zincir genişleticileri, reaktif işleme mekanizmaları yoluyla moleküler ağırlığı yeniden inşa eder.

Spesifik katkı maddeleri, farklı işleme gereksinimleri için hedeflenen MFI ayarlamasını sağlar.

Proses Uygulaması

Orijinal MFI → Zincir Genişletici Ekleme → Modifiye MFI Yüksek Akış Hızı → Moleküler Ağırlık Artış → Kontrollü Akış Özellikleri

Performans Geliştirme

| Modifikasyon Yöntemi | MFI Etki | Uygulama Avantajları |

| Zincir uzatma | MFI azalır | Geliştirilmiş mekanik özellikler |

| Peroksit ilavesi | MFI kontrolü | Geliştirilmiş işleme kararlılığı |

| Karışım Optimizasyonu | Hedeflenen MFI | Uygulamaya özgü özellikler |

Polimer karışımı özellikleri

Bakire yeniden bürünmüş kombinasyonlar

Karışım oranları

Daha yüksek geri dönüştürülmüş içerik, toplam eriyik akış hızlarını önemli ölçüde artırır.

Stratejik bakire malzeme ilavesi, istenen işleme özelliklerinin korunmasına yardımcı olur.

Pencereleri İşleme

Optimal karışım kompozisyonları işlenebilirliği ve ürün performans gereksinimlerini dengeliyor.

Modifiye edilmiş işleme parametreleri, harmanlanmış malzemelerde değişen MFI seviyelerine uyum sağlar.

Kalite kontrol önlemleri

Test Protokolleri

Düzenli İzleme

Mülk doğrulaması

Optimizasyon stratejileri

Malzeme seçimi

İşlem kontrolü

Çözüm

Eriyik Akış Endeksi (MFI), polimer işleme ve kalite kontrolünde önemli bir rol oynar. Üreticilerin doğru malzemeleri seçmelerine ve üretimi optimize etmelerine yardımcı olur. Moleküler ağırlık ve işleme koşulları gibi MFI etkileyen faktörleri anlamak, ürün kalitesini iyileştirmek için gereklidir. Bu faktörlerin ayarlanması, üretim sırasında tutarlı sonuçlar sağlar.

MFI testini polimer test prosedürlerinize dahil etmek, üretim verimliliğini artırmanın anahtarıdır. Polimerlerin gerekli standartları karşılamasını ve gerçek dünya uygulamalarında iyi performans göstermesini sağlar. Düzenli MFI testi, daha iyi polimer işleme ve ürün güvenilirliğine yönelik basit bir adımdır.

Referans Kaynaklar

Erimiş akış indeksi

PPS plastik

Plastik enjeksiyon kalıplama