Mikä tekee polymeereistä helpon muokata ja käsitellä? Vastaus on sulavirtaindeksissä (MFI). MFI mittaa, kuinka helposti polymeeri sulaa ja virtaa, ja sillä on ratkaiseva rooli polymeerien valmistuksessa. Se on elintärkeää oikean prosessointimenetelmän valitsemiseksi ja tuotteen laadun varmistamiseksi. Tässä viestissä opit MFI: n perusteet, sen merkitys polymeerien käsittelyssä ja miten se vaikuttaa tuotteen suorituskykyyn. Tutkimme myös MFI: tä vaikuttavia tekijöitä, tapoja muokata sitä ja miten sitä käytetään laadunvalvonnassa.

Mikä on sulavirtaindeksi (MFI)?

Sulavirtaindeksi (MFI) toimii kriittisenä laadunvalvontaparametrina, joka mittaa polymeerien virtausta tai sulaa viskositeettia. Se osoittaa, kuinka helposti sulat polymeerit virtaavat erityisissä paine- ja lämpötila -olosuhteissa.

MFI: n ja sen mittauksen ymmärtäminen

MFI edustaa massavirtausnopeutta mitattuna standardisoidun suulakkeen kautta määrätyissä olosuhteissa:

MFI virtausominaisuuden indikaattorina

MFI korreloi suoraan useisiin polymeeriominaisuuksiin:

Molekyylin ominaisuudet :

Keskimääräinen molekyylipaino

Molekyylipainon jakautuminen

Ketjun haarautumisominaisuudet

Käsittelykäyttäytyminen :

Sovelluksen soveltuvuus :

korkea MFI (> 10 g/10 minuuttia) → Injektiomuovausväliaine MFI (2-10 g/10 minuuttia) → suulakepuristus MFI (<2 g/10 minuuttia) → Puhallusmuovaus

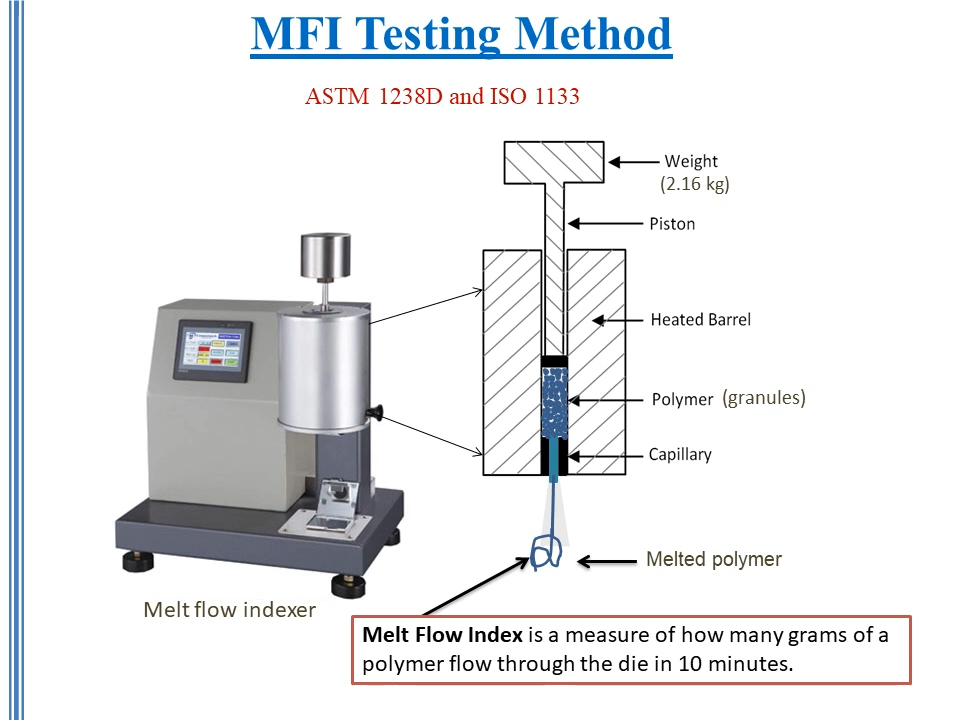

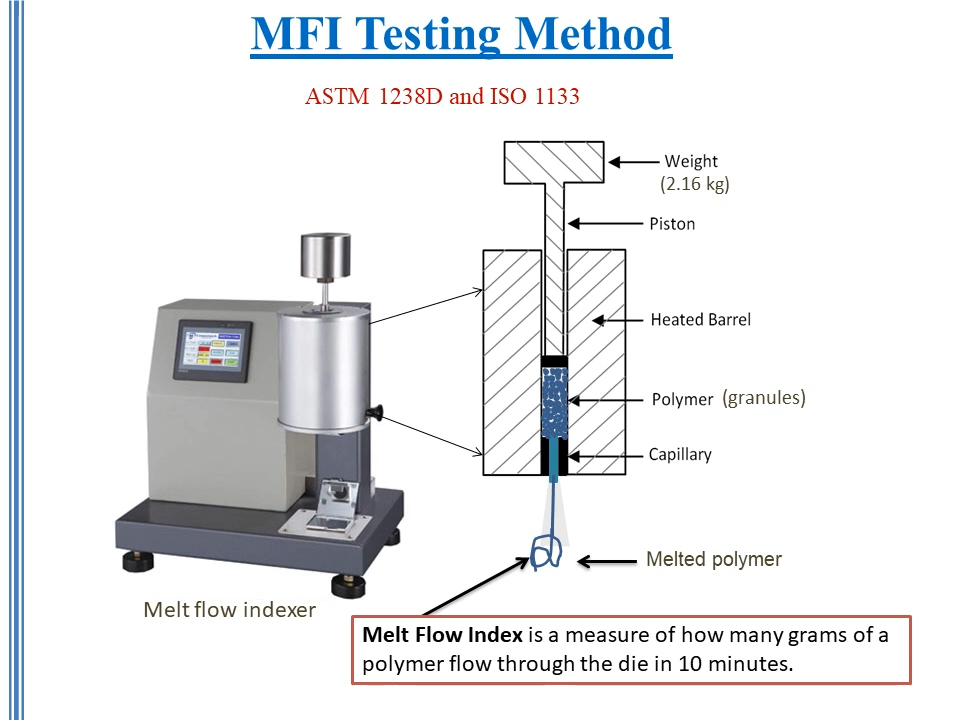

MFI -testauksen periaate

Testausprosessi noudattaa standardisoituja menettelyjä, jotka varmistavat luotettavien tulosten varmistamisen:

Perustestausvaiheet :

Kriittiset parametrit :

Vakiotestausolosuhteet (esimerkit):

| polymeerityyppinen | lämpötila (° C) | kuormitus (kg) |

| Polyeteeni | 190 | 2.16 |

| Polypropeeni | 230 | 2.16 |

| Polystyreeni | 200 | 5.0 |

Testausmenettelyn merkitys

Tarkka MFI -mittaus vaatii tiukkaa noudattamista protokollia:

Johdonmukainen näytteen valmistelu

Oikea laitteiden kalibrointi

Vakiotestausolosuhteet

Säännöllinen huolto

Ammattitaitoinen operaattoritekniikka

Suosittelemme ISO 1133: n tai ASTM D1238 -standardien noudattamista luotettavien tulosten saavuttamiseksi. Nämä menettelyt varmistavat toistettavuuden ja vertailukelpoisuuden eri testauslaitoksilla.

Huomaa: MFI -arvot auttavat määrittämään sopivat käsittelymenetelmät ja loppusovellukset. MFI: n ymmärtäminen antaa valmistajille mahdollisuuden optimoida tuotantoparametrit tehokkaasti.

MFI: n ja polymeeriominaisuuksien välinen suhde

MFI: n ja polymeeriominaisuuksien välinen korrelaatio osoittaa perustavanlaatuisen prosessointimenetelmien ja lopputuotteen ominaisuuksien määrittämisessä. Näiden suhteiden ymmärtäminen antaa valmistajille mahdollisuuden optimoida tuotantoprosessit tehokkaasti.

MFI-molekyylipainokorrelaatio

MFI: llä on käänteinen suhde molekyylipainoon lineaaristen polymeerien empiirisen yhtälön seurauksena:

log MW = 2,47 - 0,234 log MF

Jossa:

Tärkeimmät korrelaatiot:

Molekyylipainon jakautumisvaikutukset

Molekyylipainojen jakautuminen vaikuttaa merkittävästi MFI -käyttäytymiseen useiden mekanismien kautta:

Laaja jakautuminen : Polymeerit, joilla on laaja molekyylipainoalueita, osoittavat monimutkaisia virtauskäyttäytymisiä, jotka vaikuttavat niiden prosessoitavuuteen ja vaativat prosessointiparametrien huolellista hallintaa optimaalisten tulosten saavuttamiseksi.

Kapea jakauma : Materiaalit, joilla on tiukka molekyylipainon jakautuminen, osoittavat enemmän ennustettavissa olevia virtausominaisuuksia, mikä mahdollistaa tarkan ohjauksen prosessoinnin aikana, mutta mahdollisesti rajoittaen niiden sovelluksen monipuolisuutta.

Viskositeetin-MFI-suhde

Viskositeetin ja MFI: n välinen käänteinen suhde ilmenee useiden tekijöiden kautta:

Lämpötilariippuvuus :

Korkeammat lämpötilat vähentävät viskositeettia, lisäämällä rahalaitosta

Jokainen 10 ° C: n muutos muuttaa tyypillisesti MFI: tä 20-30%

Leikkausnopeusvaikutukset :

Käsittelymenetelmän yhteensopivuus

Eri prosessointitekniikat vaativat erityisiä MFI -alueita optimaalisen suorituskyvyn saavuttamiseksi:

| prosessointimenetelmä | Suositeltu MFI -alue (G/10min) | avainsovellukset |

| Injektiomuovaus | 8-20 | Tekniset osat, astiat |

| Puhaltaa muovaus | 0,3-2 | Pullot, astiat |

| Suulakepuristus | 2-8 | Elokuvat, arkit, profiilit |

| Kuidun pyörivä | 10-25 | Tekstiilikuidut, kuivut |

Tuotekohtaiset sovellukset

MFI -arvot vaikuttavat merkittävästi lopputuotteen ominaisuuksiin:

Korkeat MFI -sovellukset (> 10 g/10 minuuttia):

Tarkkuusinjektiovaltuutetut komponentit, jotka vaativat monimutkaisia muotin täyttöominaisuuksia, hyötyvät korkeasta virtauksesta, jolloin valmistajat voivat tuottaa monimutkaisia geometrioita säilyttäen samalla tiukan ulottuvuuden toleranssit.

Keskikokoiset MFI-sovellukset (2-10 g/10 minuuttia):

Suulakepuristetut tuotteet, kuten kalvot ja arkit, vaativat tasapainotetut virtausominaisuudet, mikä mahdollistaa yhdenmukaiset tuotantoasteet säilyttäen samalla tasaisen paksuuden jakautumisen tuotteen leveydellä.

Matala MFI -sovellukset (<2 g/10 minuuttia):

Huomaa: Nämä alueet toimivat ohjeina. Erityiset sovellukset saattavat vaatia näiden alueiden ulkopuolella olevia arvoja laiteominaisuuksien ja tuotevaatimusten perusteella.

Sulavirtaindeksiä vaikuttavat tekijät

MFI -mittausten tarkkuus ja luotettavuus riippuvat useista muuttujista. Näiden tekijöiden ymmärtäminen mahdollistaa tarkan laadunvalvonnan ja johdonmukaiset polymeerien prosessointitulokset.

Lämpötilavaikutukset

Lämpötila vaikuttaa merkittävästi MFI -mittauksiin useiden mekanismien kautta:

Viskositeetin muutokset :

Korkeammat lämpötilat vähentävät polymeerin sulamisviskositeettia, mikä johtaa lisääntyneisiin virtausnopeuksiin ja korkeampiin MFI -arvoihin, mikä vaikuttaa molekyyliketjun liikkuvuuteen ja polymeerirakenteen stabiilisuuteen testausmenetelmien aikana.

Molekyylin liikkuvuus :

Hajoamisriski :

Liialliset testauslämpötilat saattavat laukaista polymeerin hajoamisen, aiheuttaen pysyviä molekyylirakenteen muutoksia ja tuottaen epäluotettavia MFI -tuloksia, jotka eivät ole vastaamattomia todellisista materiaaliominaisuuksista.

Painevaikutus

Painevariaatiot vaikuttavat MFI -mittauksiin monimutkaisen reologisen käyttäytymisen kautta:

Sulata puristus :

Virtauskäyttäytyminen :

Näytteen valmisteluvaikutus

Oikea näytteen valmistus osoittautuu ratkaisevan tärkeäksi MFI -määritykselle:

Kosteuden hallinta :

Fyysinen kunto :

Testausparametrien säätäminen

Lämpötilanhallintaprotokollat

Tiukan lämpötilan hallinnan toteuttaminen:

Kalibrointivaatimukset :

Lämpötasapaino :

Paineen standardointi

paineolosuhteiden ylläpitäminen:

| Tasaisten | Vakiopainealue (kg) | lämpötila -alue (° C) |

| ASTM D1238 | 2.16 - 21,6 | 190 - 300 |

| ISO 1133 | 2.16 - 21,6 | 190 - 300 |

Näytteen laadunvarmistus

Olennainen valmisteluvaiheet:

Testausmenettelyt :

Materiaali ilmastointi :

Lataustekniikka :

Sulata virtausindeksin testauslaitteet ja -standardit

Nykyaikaiset MFI-testauslaitteet yhdistävät tarkkuuden mittausominaisuudet ja käyttäjäystävällisen toiminnan. Edistyneet ominaisuudet varmistavat luotettavan laadunvalvonnan standardoitujen testausmenettelyjen avulla.

Laitteiden yleiskatsaus

Presto MFI -testeri on esimerkki nykyaikaisista testausominaisuuksista:

Hallintajärjestelmät

Mikroprosessoripohjaiset toiminnot mahdollistavat tarkan lämpötilan ja paineenhallinnan testausjaksojen ajan.

Digitaaliset rajapinnat tarjoavat kriittisten testausparametrien ja tulosten reaaliaikaisen seurannan.

Mittausominaisuudet

Turvaominaisuudet

Vaatimustenmukaisuus

Nykyaikaiset testaajat täyttävät tiukat kansainväliset standardit

| vakiovaatimukset | sovellukset | : |

| ASTM D1238 | Lämpötila ± 0,5 ° C, tavanomaiset suulakkeet | Maailmanlaajuinen valmistus |

| ISO 1133 | Parantunut lämpötilanhallinta, tiukka ajoitus | Euroopan sertifikaatti |

Käyttäjäystävälliset ominaisuudet

Ohjausrajapinta

Digitaalinen näyttö näyttää reaaliaikaisen lämpötilan, paineen ja virtauksen mittaukset.

Ohjelmoitavat testiparametrit virtaviivaistavat toistuvia testausmenettelyjä.

Automaattinen tietojen kirjaaminen eliminoi manuaaliset tallennusvirheet.

Luotettavuusominaisuudet

Itsediagnostiikkajärjestelmät Tunnistavat mahdolliset ongelmat ennen testausta.

Kalibroinnin varmennus varmistaa yhdenmukaisen mittaustarkkuuden.

Lämpötilan stabilointi ylläpitää tarkkoja testausolosuhteita.

Toimintamenettelyt

1. Laitteiden asetukset

Koneen sijainti

Aseta testausyksikkö vakaalle, värähtelyvapaalle pinnalle tarkkoihin mittauksiin.

Säädä tasoitusjalkoja, kunnes kuplan ilmaisin näyttää täydellisen vaakasuoran kohdistuksen.

Digitaalinen kokoonpano

Ohjelmakokeen kesto digitaalisen käyttöliittymän ohjauspaneelin kautta.

Aseta lämpötilaparametrit materiaalitestausvaatimusten mukaisesti.

Määritä tiedonkeruuväli kattavaksi tulosanalyysille.

Anturin hallinta

Kalibroi RTD PT-100 -anturi valmistajan eritelmien mukaan.

Varmista lämpötilan lukemat kalibroitujen ulkoisten vertailustandardien perusteella.

Asiakirjan kalibrointitulokset laadunvalvontatietueista.

Järjestelmän optimointi

Ota automaattinen viritysominaisuus käyttöön optimaalisen lämpötilanhallinnan suorituskyvyn saavuttamiseksi.

Seuraa järjestelmän vastetta alkuperäisen lämmitysvaiheen aikana.

Varmista vakaa toimintaolosuhteet ennen testien aloittamista.

Ennen testin tarkistuslista

.

[] Lämpötilan stabilointi, joka on saavutettu määritettyjen toleranssien sisällä

[] Näytemateriaali

[] Testiparametrit, jotka on määritetty vakiovaatimusten mukaisesti

HUOMAUTUS: Säännöllinen huolto varmistaa johdonmukaisen laitteiden suorituskyvyn. Dokumentoi kaikki kalibrointimenettelyt.

Täytetyistä polymeereistä ja komposiiteista

Täyteaineiden sisällyttäminen vaikuttaa merkittävästi polymeerin MFI -arvoihin. Näiden vaikutusten ymmärtäminen mahdollistaa optimaalisen prosessointiparametrien valinnan täytetyille polymeerijärjestelmille.

Täyteaineen vaikutusanalyysi

Täyteaineiden vahvistaminen

Lasikuitu

Metallijauheet

Parantaa lämmönjohtavuutta, mutta luo monimutkaista virtauskäyttäytymistä prosessoinnin aikana.

Vaatii tarkan lämpötilan hallinnan hiukkasten agglomeraation estämiseksi testin aikana.

Täyttämättömät täyteaineet

Kalsiumkarbonaatti

Talkki

Käsittelynäkökohdat

Korkeat MFI -emäksen polymeerit

Mahdota tehokas täyteaineen dispersio koko polymeerimatriisiin

Tarjota parannettuja käsittelyominaisuuksia vakioolosuhteissa

Ylläpidä hyväksyviä virtausominaisuuksia korkeammissa täyteaineiden kuormituksissa

Matala MFI -emäspolymeerit

Johtaa haastaviin täyteaineen dispersioprosesseihin

Vaativat muokattuja prosessointiparametreja tehokkaaseen tuotantoon

Näytä rajoitettu yhteensopivuus lisääntyneissä täyteainepitoisuuksissa

Hygroskooppiset materiaalien hallinta

Kosteusherkkä polymeerien

| polymeerityyppinen | kuivauslämpötila (° C) | maksimaalinen kosteuspitoisuus |

| Nylon | 80-85 | 0,2% |

| PET/PBT | 120-140 | 0,02% |

| Abs -abs | 80-85 | 0,1% |

| Tietokone | 120-125 | 0,02% |

Kuivumista koskevat vaatimukset

Lämpötilan hallinta

Ajanhallinta

Materiaaliluokitus

Hygroskooppiset polymeerit

Tekniikan muovit

Tekninen polymeerit

Polykarbonaatit tarvitsevat perusteellisen kuivauksen hydrolyyttisen hajoamisen estämiseksi prosessoinnin aikana.

Akryylit osoittavat kosteuden herkkyyttä, joka vaikuttaa pinnan laatuun ja mekaanisiin ominaisuuksiin.

Ei-hygroskooppiset polymeerit

Hyödykehuokka

HUOMAUTUS: Säännöllinen kosteussisällön todentaminen varmistaa johdonmukaiset prosessointitulokset.

Kierrätetyistä polymeereistä ja polymeeriseoksista

Kestävän valmistuksen kasvava kysyntä on johtanut kierrätettyjen polymeerien lisääntymiseen polymeerien prosessoinnissa. Mekaaninen kierrätys ja polymeerisekoitus voivat kuitenkin vaikuttaa merkittävästi sulavirtaindeksiin (MFI), mikä vaikuttaa materiaalin suorituskykyyn ja prosessointehokkuuteen.

MFI muuttuu kierrätyksen aikana

Pilaantumisvaikutukset

Molekyylipainon vähentäminen

Mekaaninen rasitus kierrätyksen aikana katkaisee polymeeriketjut, mikä lisää sulavirtausnopeuksia.

Lämpöaltistus uudelleenkäsittelyn aikana kiihdyttää ketjun leikkaamista ja molekyylin hajoamisprosesseja.

Omaisuusmuutokset

Kuluttajan jälkeinen PET osoittaa viisinkertaisen rahalaitoksen lisäyksen neitsyt materiaaliin verrattuna.

Biohajoavat polyesterit kokevat merkittäviä virtausominaisuuksien muutoksia kierrätysjaksojen aikana.

MFI -muokkausstrategiat

Ketjun laajennustekniikka

Kemiallinen muutos

Prosessin toteutus

Alkuperäinen MFI → Ketjun laajennuksen lisäys → Modifioitu MFI High -virtausnopeus → Molekyylipainon lisäys → Ohjatut virtausominaisuudet

Suorituskyvyn parantamisen

| modifiointimenetelmä | MFI Impact | Application Edsion |

| Ketjun laajennus | Vähentää MFI: tä | Parannetut mekaaniset ominaisuudet |

| Peroksidin lisäys | MFI -ohjaus | Parannettu prosessoinnin vakaus |

| Sekoitusoptimointi | Kohdennettu MFI | Sovelluskohtaiset ominaisuudet |

Polymeerisekoitusominaisuudet

Neitsyt kierrätetyt yhdistelmät

Sekoitussuhteet

Windowsin käsittely

Laadunvalvontatoimenpiteet

Testiprotokollat

Säännöllinen seuranta

Omaisuuden todentaminen

Optimointistrategiat

Materiaalivalinta

Seulaa tulevat kierrätetyt materiaalit, jotka perustuvat molekyylipainoon ja hajoamisasteisiin.

Valitse yhteensopivat neitsyt polymeerit tehokkaaseen sekoitusominaisuuden hallintaan.

Prosessin hallinta

Johtopäätös

Sulavirtaindeksillä (MFI) on ratkaiseva rooli polymeerien prosessoinnissa ja laadunvalvonnassa. Se auttaa valmistajia valitsemaan oikeat materiaalit ja optimoimaan tuotannon. MFI: tä vaikuttavat tekijöiden, kuten molekyylipaino- ja prosessointiolosuhteet, ymmärtäminen on välttämätöntä tuotteen laadun parantamiseksi. Näiden tekijöiden mukauttaminen varmistaa johdonmukaiset tulokset valmistuksen aikana.

MFI -testauksen sisällyttäminen polymeeritestausmenettelyihin on avain tuotannon tehokkuuden parantamiseen. Se varmistaa, että polymeerit täyttävät vaadittavat standardit ja toimivat hyvin reaalimaailman sovelluksissa. Säännöllinen MFI -testaus on yksinkertainen askel kohti parempaa polymeerin prosessointia ja tuotteiden luotettavuutta.

Viitilähteet

Sulavirtaindeksi

PPS -muovi

Muovinen ruiskutus