CNC Milling telah merevolusikan pembuatan moden, tetapi adakah anda pernah tertanya -tanya kaedah penggilingan mana yang lebih baik? Mendaki penggilingan atau pengilangan konvensional ? Kedua-dua teknik ini memainkan peranan penting dalam menghasilkan bahagian berkualiti tinggi, tetapi setiap kaedah mempunyai manfaat dan cabaran yang unik.

Dalam artikel ini, kami akan meneroka bagaimana kerja penggilingan CNC , dan mengapa memahami perbezaan antara pendakian penggilingan dan pengilangan konvensional adalah penting untuk ahli mesin. Anda akan belajar bagaimana memilih kaedah yang betul berdasarkan matlamat bahan, mesin, dan pembuatan untuk meningkatkan kecekapan dan kualiti produk.

Apa itu pendakian?

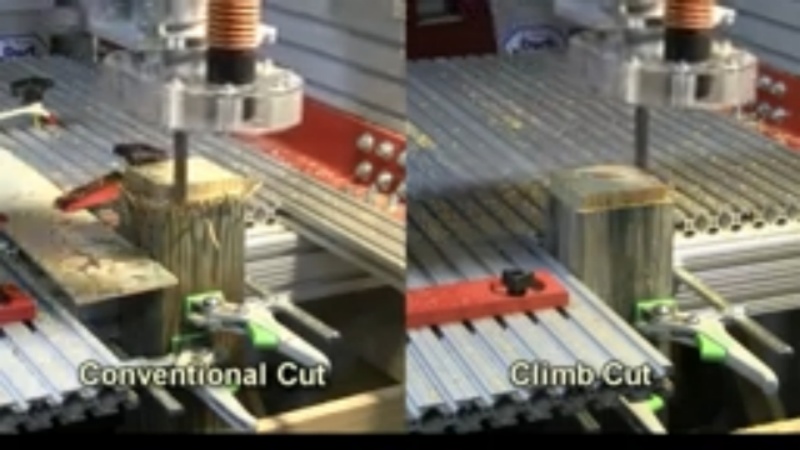

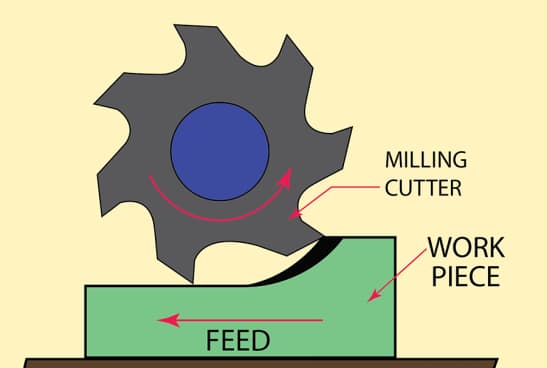

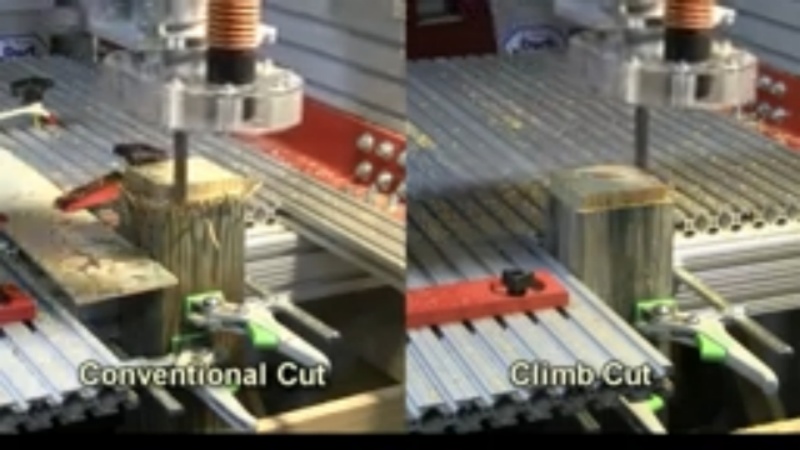

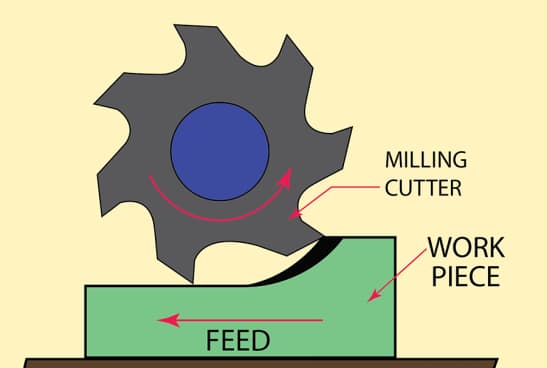

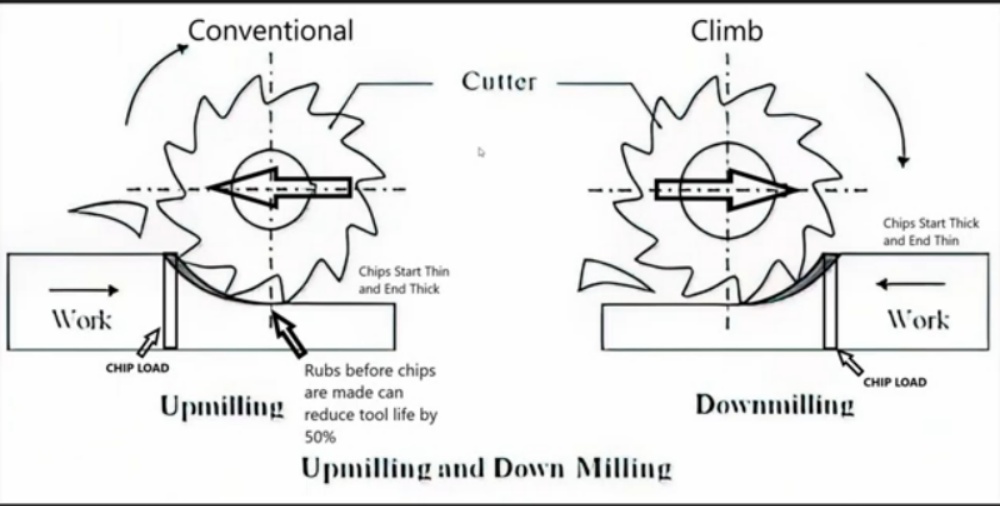

Mendaki penggilingan, juga dikenali sebagai pengilangan bawah , merujuk kepada proses pemotongan di mana alat pemotongan berputar ke arah yang sama seperti gerakan suapan. Ia membolehkan gigi pemotong untuk melibatkan bahan kerja dari atas, mengurangkan peluang cip recutting. Kaedah ini menjana pemotongan bersih dan sesuai untuk bahagian -bahagian yang memerlukan kemasan permukaan yang lebih lancar.

Bagaimana Mendaki Milling Berfungsi

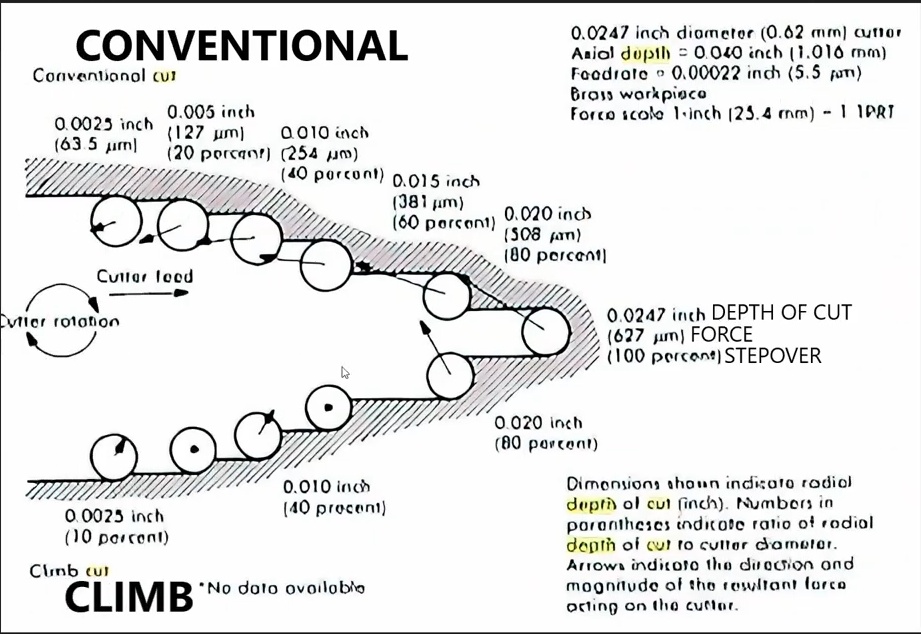

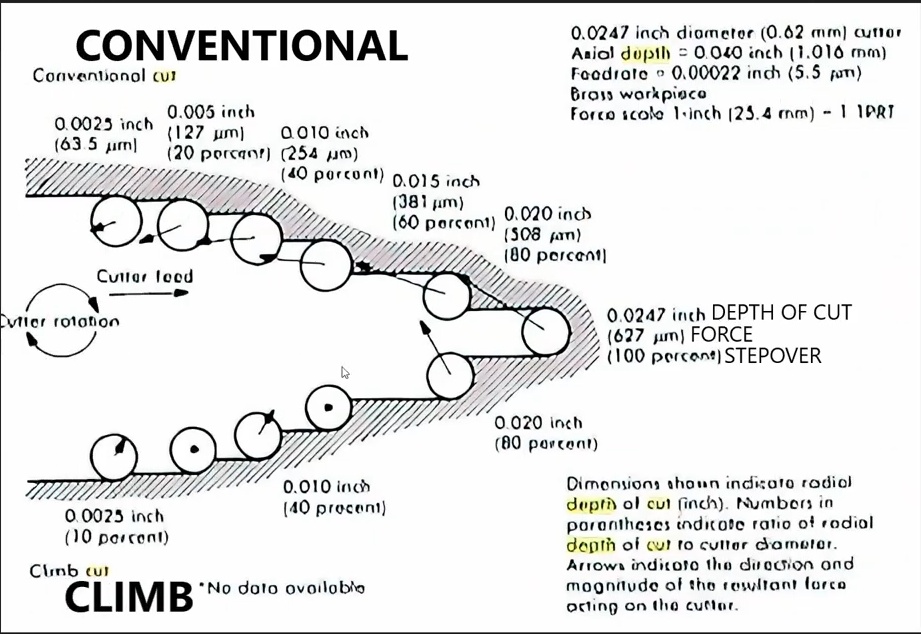

Dalam memanjat penggilingan , pembentukan cip bermula tebal dan menjadi lebih kurus apabila pemotong bergerak melalui bahan. Corak pembentukan cip ini mengurangkan daya pemotongan, mengakibatkan penjanaan haba yang lebih rendah dan kecekapan yang lebih baik. Pergerakan pemotongan mengarahkan cip di belakang alat itu, menghapuskan keperluan untuk pemotongan semula, yang mengekalkan ketajaman alat dan meningkatkan kemasan permukaan.

Pembentukan cip : Bermula tebal dan secara beransur -ansur keluar, mengurangkan tekanan pada alat tersebut.

Laluan dan gerakan alat : Pemotong berputar ke arah yang sama seperti makanan, menolak bahan kerja ke bawah, meningkatkan kestabilan.

Ciri -ciri utama pendakian penggilingan

Mendaki penggilingan menawarkan beberapa kelebihan untuk kerja ketepatan:

Pesongan alat yang dikurangkan : Alat ini mengalami lenturan semasa pemotongan, meningkatkan ketepatan.

Kemasan permukaan yang lebih baik : Tanda alat yang lebih sedikit dan permukaan yang lebih lancar hasil daripada pembentukan cip terkawal.

Beban pemotongan yang lebih rendah : Beban yang diletakkan pada alat pemotong lebih rendah, mengurangkan haba dan pakai.

Kelebihan Mendaki Pengilangan

Kemasan permukaan yang lebih baik : Daun di belakang permukaan yang lebih bersih berbanding pengilangan konvensional.

Pengurangan alat : alat ini mengalami geseran yang kurang, memanjangkan jangka hayatnya dan mengurangkan haus.

Penjanaan haba yang lebih rendah : menjana kurang haba, meningkatkan kecekapan pemotongan dan mengurangkan alat pemanasan.

Kerja yang lebih mudah : Kekuatan ke bawah membantu menjamin bahan kerja, memudahkan keperluan pengapit.

Kekurangan Mendaki Pengilangan

Walau bagaimanapun, pendakian penggilingan juga mempunyai kelemahan, terutamanya untuk bahan -bahan tertentu dan penyediaan mesin:

Tidak sesuai untuk permukaan keras : Tidak sesuai untuk bahan -bahan seperti keluli keras, yang boleh merosakkan alat tersebut.

Isu Getaran : Backlash dalam mekanisme suapan boleh menyebabkan getaran semasa pemotongan.

Keperluan Mesin : Ia memerlukan mesin dengan penghapusan tindak balas atau pampasan untuk mencegah kerosakan alat.

Apakah pengilangan konvensional?

Penjelasan terperinci mengenai pengilangan konvensional (pengilangan)

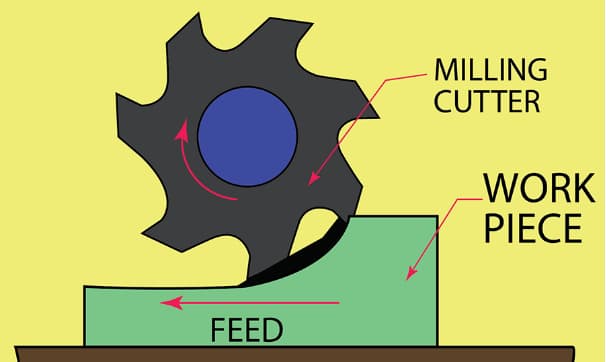

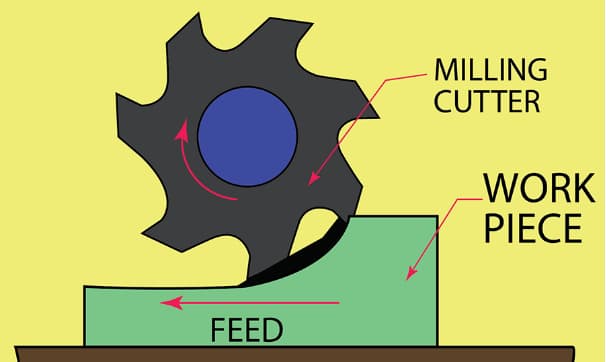

Pengilangan konvensional, juga disebut sebagai pengilangan UP, adalah teknik pemesinan tradisional di mana alat pemotongan berputar terhadap arah suapan bahan kerja. Kaedah ini telah digunakan secara meluas dalam pembuatan selama beberapa dekad kerana ciri -ciri dan kelebihannya yang unik dalam aplikasi tertentu.

Arah pengilangan konvensional dan kesannya terhadap proses pemotongan

Dalam pengilangan konvensional:

Pemotong berputar bertentangan dengan arah suapan bahan kerja

Memotong gigi melibatkan bahan dari bawah, bergerak ke atas

Ketebalan cip bermula pada sifar dan meningkat hingga maksimum pada akhir potong

Gerakan ke atas ini mewujudkan kesan yang berbeza pada proses pemesinan, mempengaruhi pembentukan cip, memakai alat, dan kemasan permukaan.

Ciri -ciri dan sifat penggilingan konvensional

Pembentukan cip : corak cip nipis-to-tebal

Kekuatan Pemotongan : Kekuatan ke atas cenderung mengangkat bahan kerja

Penglibatan Alat : Peningkatan secara beransur -ansur dalam pemotongan beban ketika gigi berlangsung

Penjanaan haba : Kepekatan haba yang lebih tinggi di zon pemotongan

Kelebihan Pengilangan Konvensional

Kestabilan yang dipertingkatkan : Penglibatan alat secara beransur -ansur memberikan kawalan yang lebih baik, terutamanya untuk bahan yang lebih sukar

Penghapusan tindak balas : Kekuatan ke atas secara semula jadi mengimbangi tindak balas mesin

Keserasian permukaan keras : Sesuai untuk bahan pemesinan permukaan keras atau bahan kasar

Pengurangan perbualan : Kurang terdedah kepada getaran dalam persediaan tertentu

Kekurangan Pengilangan Konvensional

Kemasan Permukaan Rendah : Pemindahan cip ke atas boleh menyebabkan pemotongan semula dan permukaan marring

Pakai alat dipercepat : Peningkatan geseran dan penjanaan haba mengurangkan jangka hayat alat

Tekanan terma : beban pemotongan yang lebih tinggi dan haba boleh menyebabkan gangguan bahan kerja

Pemegang Kerja Kompleks : Pengapit yang lebih kuat diperlukan untuk mengatasi daya pengangkat

Mendaki Pengilangan vs Pengilangan Konvensional: Perbezaan Utama

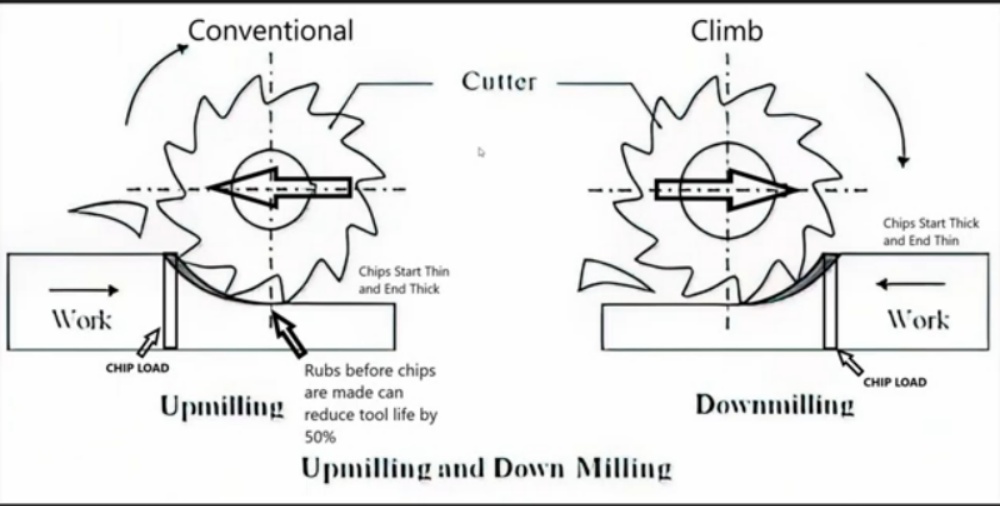

Pembentukan cip dan aspek arah

| memanjat |

penggilingan |

pengilangan konvensional |

| Ketebalan cip |

Tebal hingga nipis |

Nipis hingga tebal |

| Pengagihan haba |

Pemindahan haba yang cekap ke cip |

Kepekatan haba di zon pemotongan |

| Tekanan alat |

Kesan awal yang lebih rendah |

Peningkatan beban pemotongan secara beransur -ansur |

Corak pembentukan cip ketara mempengaruhi penjanaan haba dan memakai alat. Mendaki cip tebal ke tipis memudahkan pelesapan haba yang lebih baik, mengurangkan tekanan haba pada alat dan bahan kerja.

Pesongan alat dan ketepatan pemotongan

Arah pesongan alat memberi kesan kepada ketepatan pemesinan. Pesongan selari dalam penggilingan konvensional sering memberikan kawalan yang lebih baik, terutama ketika bekerja bahan keras atau dalam operasi yang kasar.

Mendaki penggilingan biasanya menghasilkan kemasan permukaan yang lebih lancar kerana:

Pemindahan cip yang cekap

Kemungkinan mengurangkan cip recutting

Daya pemotongan ke bawah yang meminimumkan pengangkat bahan kerja

Pengilangan konvensional boleh mengakibatkan permukaan yang lebih kasar yang disebabkan oleh aliran cip ke atas dan potensi cip yang berpotensi.

Kehidupan Alat dan Pakai

Mendaki penggilingan memanjangkan hayat alat melalui:

Tekanan kesan awal yang lebih rendah pada pinggir pemotongan

Mengurangkan geseran dan penjanaan panas

Pemindahan cip yang cekap, meminimumkan lelasan

Pengilangan konvensional cenderung menyebabkan memakai alat dipercepat kerana:

Peningkatan beban pemotongan secara beransur -ansur

Geseran yang lebih tinggi kerana alat itu menggosok bahan kerja

Peningkatan kepekatan haba di zon pemotongan

Bahan bahan kerja yang sesuai

| jenis bahan |

pengilangan pilihan |

| Logam lembut (misalnya, aluminium) |

Mendaki penggilingan |

| Aloi keras (misalnya, titanium) |

Pengilangan konvensional |

| Plastik dan komposit |

Mendaki penggilingan |

| Bahan pengerasan kerja |

Mendaki penggilingan |

| Bahan kasar |

Pengilangan konvensional |

Faktor yang perlu dipertimbangkan ketika memilih antara pendakian dan pengilangan konvensional

Keupayaan mesin

Penghapusan tindak balas : penting untuk mendaki penggilingan untuk mengelakkan getaran dan kerosakan yang berpotensi.

Ketegaran : Ketegaran mesin yang lebih tinggi membolehkan penggilingan pendakian yang lebih berkesan, terutamanya dalam aplikasi berkelajuan tinggi.

Sistem Kawalan : Sistem CNC maju boleh mengimbangi tindak balas, membolehkan operasi penggilingan mendaki yang lebih selamat.

Sifat bahan bahan kerja

| yang disukai oleh bahan |

Kaedah pengilangan |

| Lembut dan mulur |

Mendaki penggilingan |

| Keras dan rapuh |

Pengilangan konvensional |

| Pengerasan kerja |

Mendaki penggilingan |

| Kasar |

Pengilangan konvensional |

Pertimbangkan cabaran khusus bahan seperti pembentukan cip, penjanaan haba, dan memakai alat apabila memilih teknik penggilingan.

Geometri alat pemotongan dan salutan

Sudut Rake : Sudut Rake Positif sering melakukan lebih baik dalam mendaki penggilingan, manakala sudut rake negatif sesuai dengan penggilingan konvensional untuk bahan yang lebih keras.

Reka bentuk seruling : Alat yang direka untuk memanjat penggilingan biasanya mempunyai saluran pemindahan cip yang lebih cekap.

Coatings : salutan TiALN atau TICN dapat meningkatkan prestasi alat dalam kedua -dua kaedah penggilingan, meningkatkan rintangan haus dan pelesapan haba.

Kemasan permukaan yang dikehendaki dan ketepatan dimensi

Mendaki penggilingan biasanya menghasilkan:

Smoother Surface selesai

Ketepatan dimensi yang lebih baik dalam bahan yang lebih lembut

Mengurangkan risiko pembentukan burr

Pengilangan konvensional mungkin lebih disukai untuk:

Operasi Roughing

Bahan keras pemesinan di mana permukaan selesai kurang kritikal

Aplikasi yang memerlukan kawalan ketat ke atas pemotongan kedalaman

Parameter

| Parameter Pemesinan |

Mendaki Pengilangan |

Konvensional |

| Kelajuan pemotongan |

Kelajuan yang lebih tinggi mungkin |

Kelajuan yang lebih rendah mungkin diperlukan |

| Kadar suapan |

Boleh mengendalikan kadar suapan yang lebih tinggi |

Mungkin memerlukan kadar suapan yang dikurangkan |

| Kedalaman potong |

Pemotongan cetek yang disyorkan |

Boleh mengendalikan luka yang lebih dalam |

Mengoptimumkan parameter ini berdasarkan kaedah penggilingan yang dipilih, bahan bahan kerja, dan hasil yang diinginkan. Pelarasan yang betul memastikan pembentukan cip optimum, kehidupan alat, dan kualiti permukaan.

Aplikasi Mendaki Pengilangan dan Pengilangan Konvensional

Industri Aeroangkasa

Sektor aeroangkasa sangat bergantung pada teknik pengilangan maju untuk mengeluarkan komponen kritikal:

Struktur pesawat

Mendaki Pengilangan: Sesuai untuk bahagian aloi aluminium, memastikan kemasan permukaan licin dan toleransi yang ketat.

Pengilangan konvensional: Dikenakan untuk komponen keluli yang keras, memberikan kestabilan semasa pemesinan.

Komponen enjin

Bilah turbin: Mendaki penggilingan cemerlang dalam menghasilkan bentuk airfoil yang kompleks, meminimumkan alat memakai aloi titanium.

Chambers pembakaran: Pengilangan konvensional menawarkan kawalan yang lebih baik untuk ciri-ciri dalaman yang rumit dan superalloy tahan panas.

Bahagian gear pendaratan

Struts: Mendaki penggilingan menyampaikan kemasan permukaan unggul, penting untuk rintangan keletihan.

PIVOT PIN: Pengilangan konvensional memastikan ketepatan dimensi apabila pemesinan keluli keras.

Industri automotif

Teknik penggilingan memainkan peranan penting dalam pembuatan automotif:

| komponen |

mendaki |

penggilingan pengilangan konvensional |

| Blok enjin |

Selesaikan pas untuk lubang silinder |

Pemesinan kasar blok besi tuang |

| Kes penghantaran |

Penamat Permukaan Akhir |

Penyingkiran bahan awal |

| Kepala silinder |

Pemesinan tempat duduk injap |

Operasi Roughing Port |

Pembuatan peranti perubatan

Pengilangan ketepatan yang kritikal untuk menghasilkan peranti perubatan:

Implan ortopedik

Penggantian pinggul: Mendaki penggilingan memastikan permukaan artikulasi yang lancar pada komponen titanium.

Implan lutut: Pengilangan konvensional menyediakan kestabilan apabila pemesinan aloi kobalt-kromium.

Instrumen pembedahan

Komponen pergigian

Implan Abutments: Mendaki penggilingan mencapai kemasan berkualiti tinggi pada titanium untuk osseointegration yang lebih baik.

Mahkota dan Jambatan: Pengilangan konvensional membolehkan pembentukan bahan seramik yang tepat.

Kemajuan teknologi dan kesannya terhadap pendakian dan pengilangan konvensional

Pemesinan berkelajuan tinggi (HSM)

HSM merevolusi kedua -dua teknik pengilangan dan konvensional:

Aplikasi HSM di seluruh industri

Aeroangkasa:

Pembuatan bilah turbin dengan kelajuan gelendong sehingga 40,000 rpm

Pengeluaran Komponen Struktur Mengurangkan Bahagian Bahagian sebanyak 42%

Automotif:

Perubatan:

Bahan Alat Pemotongan Lanjutan

Bahan alat moden memberi kesan kepada prestasi pengilangan: kekerasan

| bahan |

(HV) |

terbaik untuk |

| Karbida |

1,300 - 1,800 |

Aplikasi serba boleh, berkelajuan tinggi |

| Seramik |

2,100 - 2,400 |

Aloi tahan panas, keluli keras |

| HSS |

800 - 900 |

Bahan yang lebih lembut, pilihan kos efektif |

| Berlian berlian |

> 10,000 |

Bahan yang kasar, kerja ultra-ketepatan |

Faedah Utama:

Sisipan karbida: Kehidupan alat yang dilanjutkan, produktiviti yang lebih baik dalam kedua -dua teknik penggilingan

Sisipan seramik: Cemerlang untuk pemesinan suhu tinggi dalam aplikasi aeroangkasa

Alat HSS: Kos efektif untuk operasi penggilingan umum

Alat bersalut berlian: rintangan haus yang tidak tertandingi untuk bahan bukan ferus

Perisian Pembuatan Bantuan Komputer (CAM)

Perisian CAM meningkatkan strategi penggilingan melalui ciri -ciri canggih:

Pembersihan Adaptif: Mengoptimumkan laluan alat berdasarkan bahan baki, memberi manfaat kepada kedua -dua kaedah penggilingan.

Algoritma Pemesinan Berkelajuan Tinggi (HSM): Mengurangkan masa kitaran dan meningkatkan kemasan permukaan dalam pendakian.

Pengilangan Trochoidal: Menggunakan laluan alat bulat untuk meminimumkan penjanaan haba dalam penggilingan konvensional.

Pemesinan Rehat: Menghilangkan bahan dengan cekap yang ditinggalkan oleh alat yang lebih besar, melengkapkan kedua -dua teknik.

Pakej Perisian Cam Popular:

Autodesk Fusion 360

MasterCam

SolidCam

HSMWORKS

Camworks

Penyelesaian perisian ini menawarkan keupayaan simulasi yang komprehensif, yang membolehkan para ahli mesin mengoptimumkan strategi penggilingan sebelum pengeluaran sebenar. Mereka dengan lancar mengintegrasikan teknik pengilangan dan pengilangan konvensional untuk mencapai hasil yang optimum di pelbagai senario pembuatan.

Cabaran dan pertimbangan dalam pendakian dan pengilangan konvensional

Pesongan alat dan perbualan

Penyebab dan kesan

| menyebabkan |

kesan |

kesan |

| Pesongan alat |

Kekerasan bahan, kedalaman pemotongan, geometri alat |

Ketidaktepatan dimensi, kemasan permukaan yang lemah |

| Perbualan |

Alat yang tidak sesuai dan frekuensi mesin, daya pemotongan yang berlebihan |

Getaran, ketidaksempurnaan permukaan, kehidupan alat yang dikurangkan |

Strategi Mitigasi

Gunakan alat yang lebih pendek dan tegar untuk meminimumkan pesongan

Mengoptimumkan kelajuan gelendong untuk mengelakkan frekuensi resonan

Melaksanakan teknik pemegangan kerja maju untuk kestabilan yang lebih baik

Menggunakan sistem penyejuk tekanan tinggi untuk mengurangkan daya pemotongan

Pembentukan cip dan pemindahan

Analisis Perbandingan

| Aspek |

Mendaki Pengilangan |

Konvensional |

| Pembentukan cip |

Corak tebal |

Corak nipis-to-tebal |

| Arah pemindahan |

Jauh dari zon pemotongan |

Ke arah zon pemotongan |

| Pengagihan haba |

Pemindahan haba yang cekap ke cip |

Kepekatan haba di kawasan pemotongan |

Kaedah pengoptimuman

Parameter pemotongan keseimbangan (kelajuan, makanan, kedalaman) untuk pembentukan cip optimum

Pilih alat dengan seruling yang digilap dan sudut helix yang lebih tinggi untuk pemindahan yang lebih baik

Melaksanakan letupan udara atau penyejuk tekanan tinggi untuk penyingkiran cip yang cekap

Laraskan salutan alat untuk mengelakkan lekatan cip dan tingkatkan pemindahan

Pengaruh bahan bahan kerja dan geometri

Kesan bahan pada pemilihan teknik penggilingan

Bahan lembut, mulur (misalnya, aluminium): Mendaki penggilingan lebih disukai untuk kemasan permukaan yang lebih baik

Bahan keras dan rapuh (contohnya, keluli keras): Pengilangan konvensional menawarkan lebih banyak kestabilan

Bahan pengerasan kerja: Mendaki penggilingan mengurangkan risiko pengerasan terikan

Bahan Pelacur: Pengilangan Konvensional Menyediakan Kehidupan dan Kawalan Alat yang Lebih Baik

Pertimbangan Geometri

Potongan luaran: Mendaki penggilingan cemerlang dalam operasi penggilingan periferal

Ciri -ciri Dalaman: Pengilangan konvensional menawarkan kawalan yang lebih baik untuk slot dan poket

Komponen berdinding nipis: Mendaki penggilingan mengurangkan risiko ubah bentuk

Kontur Kompleks: Gabungan kedua -dua teknik mungkin diperlukan untuk hasil yang optimum

Amalan dan petua terbaik untuk mendaki penggilingan dan penggilingan konvensional

Pemilihan parameter pemotongan yang betul

Mengoptimumkan prestasi penggilingan dengan menyempurnakan parameter kritikal ini:

Kelajuan pemotongan: Laraskan berdasarkan sifat bahan dan keupayaan alat

Kadar makanan: Baki dengan kelajuan pemotongan untuk pembentukan cip optimum

Kedalaman Potongan: Kawalan untuk menguruskan daya pemotongan dan penjanaan haba

| Parameter |

mendaki |

penggilingan pengilangan konvensional |

| Kelajuan pemotongan |

Kelajuan yang lebih tinggi mungkin |

Kelajuan sederhana disyorkan |

| Kadar suapan |

Boleh mengendalikan suapan yang lebih tinggi |

Suapan yang lebih rendah untuk kestabilan |

| Kedalaman potong |

Pemotongan cetek lebih disukai |

Boleh menguruskan pemotongan yang lebih dalam |

Mengoptimumkan alat geometri dan salutan

Pilih ciri alat yang sesuai untuk aplikasi tertentu:

Sudut Rake: Positif untuk mendaki penggilingan, negatif untuk konvensional dalam bahan yang lebih keras

Helix Sudut: Sudut yang lebih tinggi meningkatkan pemindahan cip dalam pendakian penggilingan

Reka bentuk seruling: Buka seruling untuk aliran cip yang lebih baik dalam penggilingan konvensional

Coatings: tialn untuk rintangan suhu tinggi, TICN untuk bahan-bahan yang kasar

Mengawal pembentukan cip dan pemindahan

Meningkatkan pengurusan cip melalui strategi ini:

Melaksanakan sistem penyejuk tekanan tinggi untuk penyingkiran cip yang cekap

Gunakan letupan udara untuk mengelakkan cip cip dalam penggilingan konvensional

Pilih alat dengan seruling yang digilap untuk mengurangkan lekatan cip

Laraskan parameter pemotongan untuk mencapai ketebalan cip optimum

Meminimumkan pesongan alat dan perbualan

Mengurangkan getaran dan mengekalkan ketepatan:

Menggunakan sistem pegangan alat yang tegar untuk meminimumkan pesongan

Mengoptimumkan kelajuan gelendong untuk mengelakkan frekuensi resonan

Gunakan alat yang lebih pendek

Melaksanakan alat redaman getaran untuk bahan yang mencabar

Memastikan ketegaran kerja dan mesin yang betul

Memaksimumkan kestabilan dan ketepatan:

Menggunakan sistem lekapan teguh yang sesuai untuk teknik penggilingan

Melaksanakan pelbagai titik pengapit untuk kerja -kerja besar

Pertimbangkan pengapit vakum untuk bahan nipis dalam mendaki penggilingan

Mengekalkan dan menentukur alat mesin secara kerap untuk memastikan ketegaran yang optimum

Kesimpulan

Ringkasnya, mendaki penggilingan dan pengilangan konvensional berbeza dalam pembentukan cip, pesongan alat, dan kemasan permukaan. Mendaki penggilingan sangat sesuai untuk bahan -bahan yang lebih lembut dan kemasan yang lebih lancar, sementara pengilangan konvensional sesuai dengan bahan yang lebih keras dan kawalan yang lebih baik.

Gunakan pendakian penggilingan untuk bahan yang lebih lembut seperti aluminium. Pilih pengilangan konvensional apabila pemesinan permukaan yang lebih keras seperti keluli atau besi tuang. Jenis mesin dan keperluan untuk pampasan tindak balas juga mempengaruhi pilihan.

Untuk kecekapan yang optimum dan hayat alat yang diperluaskan, sepadan dengan kaedah penggilingan kepada keperluan bahan dan pemesinan. Pemilihan teknik yang betul mengurangkan alat memakai dan meningkatkan prestasi.