Când vine vorba de metale utilizate în fabricație și construcție, dezbaterea dintre fontă și oțel (inclusiv variante precum fontă și oțel inoxidabil și fontă vs oțel carbon) rămâne o considerație crucială pentru ingineri și proiectanți. Înțelegerea diferenței dintre fontă și oțel este esențială pentru luarea deciziilor în cunoștință de cauză cu privire la selecția materialelor.

Ce este fontă?

Materialul din fontă este un aliaj feros care conține mai mult de 2% conținut de carbon, de obicei variind de la 2% la 4%, împreună cu cantități diferite de siliciu și mangan. Proprietățile și caracteristicile din fontă o fac distinctă de oțel, ceea ce determină mulți să întrebe 'este oțel din fontă? Conținutul ridicat de carbon din fontă îi conferă proprietăți unice, cum ar fi:

Putere bună la compresiune

Rezistență excelentă la uzură

Capacitate de amortizare a vibrațiilor ridicate

Rezistență la deformare

Machinabilitatea

Cu toate acestea, fontă are, de asemenea, unele dezavantaje, inclusiv:

Rezistență scăzută la tracțiune

Fragilitate

Rezistență slabă a impactului

Sensibilitate la rugină și coroziune

În ciuda acestor dezavantaje, fontă rămâne o alegere populară pentru diverse aplicații datorită accesibilității și versatilității sale.

Compoziție chimică

Compoziția chimică a fontei joacă un rol crucial în determinarea proprietăților sale. Elementele primare din fontă includ:

| elementului | procentul |

| Carbon | 2% - 4% |

| Siliciu | 1% - 3% |

| Mangan | 0,5% - 1% |

| Fosfor | Până la 1% |

| Sulf | Până la 0,1% |

Conținutul de carbon și siliciu influențează semnificativ microstructura și proprietățile fontei. Nivelurile mai mari de carbon cresc cantitatea de grafit formată în timpul solidificării, în timp ce siliciul promovează formarea grafitului și îmbunătățește castabilitatea.

Proprietăți fizice

Furba prezintă mai multe proprietăți fizice distincte:

Densitate ridicată: fontă are o densitate de aproximativ 7,2 g/cm³, făcând -o mai grea decât oțelul.

Punct de topire scăzut: se topește la aproximativ 1150 ° C până la 1250 ° C, care este mai mic decât oțelul, ceea ce face mai ușor de turnat.

Conductivitate termică: fontă are o conductivitate termică de aproximativ 50 W/M · K, care este mai mică decât cea a oțelului.

Conductivitate electrică: are o conductivitate electrică mai mică în comparație cu oțelul, ceea ce o face adecvată pentru aplicații electrice în care este necesară izolația.

Tipuri de fontă

Fista poate fi clasificată în mai multe tipuri pe baza microstructurii și proprietăților sale. Principalele tipuri de fontă includ:

Fontă gri

Fista gri este cel mai frecvent tip, caracterizat prin prezența fulgilor de grafit în microstructura sa. Conține:

Carbon: 2,5% - 4%

Silicon: 1% - 3%

Mangan: 0,4% - 1%

Fundația gri oferă o rezistență bună la compresiune, mașina de a fi excelentă și capacitatea de amortizare ridicată a vibrațiilor. Este utilizat pe scară largă în aplicații precum:

Baze de mașini -unelte

Blocuri de motor

Discuri de frână

Carcase și copertine

Fontă albă

Furba albă are o suprafață de fractură albă datorită absenței grafitului. Compoziția sa tipică include:

Carbon: 1,8% - 3,6%

Silicon: 0,5% - 1,9%

Mangan: 0,25% - 0,8%

Furba albă este cunoscută pentru duritatea ridicată și rezistența excelentă la uzură. Găsește aplicații în:

Media de măcinare

Pompe de suspensie

Fabrici cu bile

Rulouri de rulare

Fontă maleabilă

Fundația maleabilă este produsă de fontă albă care tratează căldură pentru a transforma structura de carbură fragilă într-o matrice feritică mai ductilă. Conține:

Carbon: 2% - 3%

Silicon: 0,9% - 1,9%

Mangan: 0,15% - 1,2%

Fntărea maleabilă combină rezistență ridicată, ductilitate și duritate. Este utilizat în:

Fitinguri de țeavă

Instrumente de mână

Echipamente agricole

Piese auto

Fontă ductilă (nodulară)

Fundația ductilă, cunoscută și sub denumirea de fontă nodulară, este produsă prin adăugarea de magneziu sau ceriu la fierul topit, determinând grafitul să formeze noduli sferici în loc de fulgi. Compoziția sa include:

Carbon: 3,2% - 4%

Silicon: 1,8% - 2,8%

Mangan: 0,1% - 1%

Furba ductilă oferă o rezistență ridicată, duritate și ductilitate. Este utilizat pe scară largă în:

Arbori cotit

Angrenaje

Supape

Componente de suspensie

Fontă vermiculară

Fundația vermiculară, cunoscută și sub denumirea de fier de grafit compactat (CGI), are o microstructură unică cu particule de grafit sub formă de fulgi scurti și groși. Oferă proprietăți intermediare între gri și fontă ductilă, cum ar fi:

Rezistență și rigiditate mai mare decât fontă gri

O conductivitate termică mai bună decât fontă ductilă

Castabilitatea îmbunătățită în comparație cu fontă ductilă

Fundația vermiculară este din ce în ce mai utilizată în aplicațiile auto, cum ar fi:

Blocuri de motor diesel

Colectarea de evacuare

Discuri de frână

Fontă aliată

Furta aliat este produsă prin adăugarea de elemente de aliere precum nichel, crom, molibden sau cupru pentru a îmbunătăți proprietățile specifice. În funcție de elementele de aliere utilizate, fontă aliată poate oferi:

Forța și duritatea îmbunătățită

Rezistență mai bună la uzură

Rezistență la coroziune îmbunătățită

Stabilitatea temperaturii mai ridicate

Fntă din fontă aliați găsește aplicații în diferite industrii, cum ar fi:

Echipament minier

Generarea puterii

Procesare petrochimică

Componente auto

Ce este oțelul?

Oțelul este un aliaj pe bază de fier care conține mai puțin de 2% carbon și cantități mici de alte elemente, cum ar fi mangan, siliciu, fosfor, sulf și oxigen. Este cunoscut pentru rezistența sa la tracțiune ridicată, ductilitatea și versatilitatea, ceea ce îl face un material utilizat pe scară largă în diverse industrii. Proprietățile oțelului pot fi adaptate prin reglarea compoziției sale și prin procese de tratare termică.

Compoziție chimică

Compoziția chimică a oțelului joacă un rol crucial în determinarea proprietăților sale. Elementele primare din oțel includ:

| elementului | procentul |

| Fier | 90% - 99% |

| Carbon | 0,1% - 2% |

| Mangan | 0,1% - 1% |

| Siliciu | 0,1% - 0,5% |

| Alte elemente | <1% |

Conținutul de carbon este cel mai semnificativ factor care influențează proprietățile oțelului. Nivelurile mai mari de carbon cresc rezistența și duritatea, dar reduc ductilitatea și sudabilitatea.

Proprietăți fizice

Oțelul prezintă mai multe proprietăți fizice distincte:

Rezistență la tracțiune ridicată: oțelul poate rezista la sarcini mari, fără a se rupe sau a se deforma permanent.

Ductilitate: poate fi atrasă în fire sau rulată în foi fără fracturare.

Punct de topire ridicat: oțelul se topește la temperaturi între 1370 ° C și 1540 ° C, în funcție de compoziția sa.

Conductivitate termică: are o conductivitate termică relativ ridicată, care permite căldurii să se transfere eficient.

Conductivitate electrică: oțelul este un bun conductor de energie electrică, deși nu este la fel de eficient ca cuprul sau aluminiul.

Avantajele oțelului

Oțelul oferă numeroase avantaje, ceea ce îl face o alegere populară pentru diverse aplicații:

Raportul ridicat de rezistență-greutate: oțelul oferă o rezistență excelentă, menținând în același timp o greutate relativ mică în comparație cu alte materiale.

Durabilitate: poate rezista la medii dure, impacturi și uzură, ceea ce îl face potrivit pentru structuri și componente de lungă durată.

Versatilitate: oțelul poate fi modelat, format și unit folosind diferite metode, permițând proiecte și structuri complexe.

Reciclabilitate: este 100% reciclabil, ceea ce îl face un material ecologic.

Eficiența costurilor: oțelul este relativ ieftin în comparație cu alte materiale cu proprietăți similare.

Dezavantaje ale oțelului

În ciuda numeroaselor sale avantaje, oțelul are și unele dezavantaje:

Coroziune: Oțelul este susceptibil la rugină și coroziune atunci când este expus la umiditate și oxigen, necesitând acoperiri de protecție sau elemente de aliere pentru a spori rezistența la coroziune.

Oboseală: Încărcarea ciclică repetată poate determina oțelul să eșueze la tensiuni sub rezistența la randament, un fenomen cunoscut sub numele de oboseală.

Densitate ridicată: oțelul este mai dens decât materialele precum aluminiul, ceea ce poate fi un dezavantaj al aplicațiilor în care reducerea greutății este crucială.

Producție intensivă în energie: Producția de oțel necesită o aport de energie semnificativă, contribuind la emisiile de gaze cu efect de seră.

Tipuri de oțel

Oțelul poate fi clasificat în mai multe tipuri pe baza compoziției și proprietăților sale:

Oțel de carbon

Oțelul carbon este cel mai frecvent tip de oțel, care conține în principal fier și carbon. Este clasificat în continuare pe baza conținutului său de carbon:

Oțel cu conținut scăzut de carbon (<0,25% carbon): este moale, ductil și ușor de formabil, ceea ce îl face potrivit pentru aplicații precum panourile caroseriei auto și produsele de sârmă.

Oțel de carbon mediu (0,25% - 0,6% carbon): oferă un echilibru bun de rezistență și ductilitate, ceea ce îl face potrivit pentru aplicații precum angrenaje, arbori și căi ferate.

Oțel cu conținut ridicat de carbon (> 0,6% carbon): este greu, puternic și rezistent la uzură, dar mai puțin ductil, ceea ce îl face potrivit pentru aplicații precum unelte de tăiere, arcuri și rulmenți.

Oțel din aliaj

Oțelul din aliaj este produs prin adăugarea de elemente de aliere precum mangan, nichel, crom sau molibden pentru a îmbunătăți proprietățile specifice. Elementele comune de aliere și efectele lor includ:

Mangan: crește puterea, duritatea și rezistența la uzură.

Nichel: îmbunătățește duritatea, ductilitatea și rezistența la coroziune.

Chrom: îmbunătățește rezistența la coroziune, duritatea și rezistența la uzură.

Molybdenum: crește rezistența, rezistența și rezistența la fluaj la temperaturi ridicate.

Oțelurile din aliaj găsesc aplicații în diferite industrii, cum ar fi:

Componente auto (angrenaje, arbori, arcuri)

Structuri aerospațiale

Conducte de petrol și gaze

Echipament minier

Oţel inoxidabil

Oțelul inoxidabil este un oțel din aliaj care conține un minim de 10,5% crom, care formează un strat de oxid de protecție pe suprafață, oferind o rezistență excelentă la coroziune. Oțelurile inoxidabile conțin adesea alte elemente de aliere precum nichel, molibden și titan pentru a îmbunătăți proprietățile specifice.

Oțelurile inoxidabile sunt utilizate pe scară largă în aplicații care necesită rezistență la coroziune, cum ar fi:

Oțel de unelte

Oțelurile de scule sunt oțeluri cu conținut ridicat de carbon, din aliaj, concepute pentru fabricarea de unelte, matrițe și matrițe. Sunt cunoscuți pentru duritatea ridicată, rezistența la uzură și capacitatea de a -și menține proprietățile la temperaturi ridicate. Oțelurile de scule conțin adesea elemente de aliere precum tungstenul, molibdenul și vanadiul pentru a -și îmbunătăți performanța.

Oțelurile de instrumente sunt utilizate în diferite aplicații, cum ar fi:

Instrumente de tăiere (exerciții, robinete, matrițe)

Formarea instrumentelor (pumni, matrițe)

Matrițe pentru modelarea prin injecție din plastic

Rulouri de rulare

Diferențe cheie între fontă și oțel

În timp ce fontă și oțel sunt ambele aliaje pe bază de fier, acestea au caracteristici distincte care le diferențiază. Înțelegerea acestor diferențe este crucială pentru selectarea celui mai potrivit material pentru o anumită aplicație. Să explorăm diferențele cheie dintre fontă și oțel:

1. Conținut de carbon

Conținutul de carbon este factorul principal distinctiv între fontă și oțel.

Fntă a fontei conține 2-4% carbon, ceea ce îi conferă proprietăți unice, cum ar fi o rezistență ridicată la compresiune și o castbilitate excelentă.

Oțelul are un conținut de carbon mai mic de 2%, ceea ce duce la o rezistență mai mare la tracțiune și ductilitate în comparație cu fontă.

2. Punctul de topire

Punctul de topire al fontei și oțelului diferă semnificativ, afectând procesele și aplicațiile lor de producție.

Furba are un punct de topire mai mic, în jur de 2200 ° F (1204 ° C), ceea ce face mai ușor topirea și turnarea în matrițe.

Oțelul are un punct de topire mai mare, cuprins între 2500 ° F și 2800 ° F (1371 ° C la 1538 ° C), necesitând mai multă energie pentru topire și turnare.

3. Forță

Fundația și oțelul prezintă diferite tipuri de rezistență, ceea ce le face potrivite pentru diverse aplicații.

Furba are o rezistență la compresiune mai mare, permițându -i să reziste la sarcini grele și să reziste la deformare atunci când este supusă forțelor de compresie.

Oțelul are o rezistență la tracțiune mai mare, permițându -i să reziste la forțele de tragere fără a se rupe sau de a se deforma permanent.

4. ductilitate și fragilitate

Ductilitatea și fragilitatea sunt factori importanți care influențează comportamentul unui material sub stres.

Furba este fragilă și are o ductilitate scăzută, ceea ce înseamnă că se poate fractura sau rupe brusc atunci când este supus unor forțe de impact sau îndoire.

Oțelul este mai ductil și mai puțin fragil decât fontă, permițându -i să se deformeze plastic înainte de fracturare, oferind o marjă de siguranță în aplicații.

5. Castabilitate

Ușurința de turnare joacă un rol semnificativ în procesul de producție și complexitatea formelor care pot fi realizate.

Furba este mai ușor de turnat datorită contracției sale mai mici în timpul solidificării și a fluxului mai bun, permițând producerea de forme complexe și complexe.

Oțelul este mai dificil de turnat în comparație cu fontă, deoarece se confruntă cu o contracție mai mare și are un flux mai mic, necesitând tehnici de turnare mai avansate.

6. Mașinabilitate

Machinabilitatea se referă la ușurința cu care un material poate fi tăiat, găurit sau format folosind mașini -unelte.

Furba este în general mai ușor de prelucrat decât oțelul, deoarece fulgii de grafit din microstructura sa acționează ca un lubrifiant natural, reducând uzura sculei și îmbunătățind finisajul suprafeței.

Oțelul este mai dificil pentru mașină în comparație cu fontă, provocând o uzură mai mare a sculei și necesită instrumente și tehnici de tăiere mai avansate.

7. Rezistența la coroziune

Rezistența la coroziune este crucială pentru aplicațiile expuse mediilor dure sau mediilor corozive.

Furba are o rezistență la coroziune moderată până la scăzută, ceea ce o face sensibilă la rugină și coroziune atunci când este expusă la umiditate și la alte elemente corozive.

Oțelul are o rezistență mai mare la coroziune în comparație cu fontă, în special atunci când este aliat cu elemente precum crom, nichel sau cupru, ceea ce îl face potrivit pentru aplicații în medii corozive.

8. Rezistența la uzură

Rezistența la uzură determină capacitatea unui material de a rezista la deteriorarea suprafeței cauzată de frecare sau abraziune.

Furba are o rezistență mai bună la uzura mecanică, în special în situații de purtare a frecării, datorită prezenței fulgilor de grafit care acționează ca un lubrifiant solid.

Oțelul este mai puțin rezistent la uzură în comparație cu fontă, dar poate fi îmbunătățit prin tratamentul termic sau prin adăugarea de elemente de aliere precum cromul sau molibdenul.

9. Rezistența la impact

Rezistența la impact se referă la capacitatea unui material de a absorbi și disipa energia de la impacturi bruște fără fracturare.

Furba are o rezistență la impact scăzută datorită fragilității sale, ceea ce o face predispusă la fractură atunci când este supusă unor impacturi bruște sau încărcături de șoc.

Oțelul are o rezistență la impact ridicat și este excelent la impactul brusc, ceea ce îl face adecvat pentru aplicații în care se așteaptă încărcarea impactului.

10. Cost

Costul materialelor, producției și prelucrării joacă un rol semnificativ în selecția din fontă sau oțel pentru o anumită aplicație.

Furba este, în general, mai ieftină decât oțelul datorită costurilor mai mici ale materialelor, proceselor de producție mai simple și cerințelor energetice mai mici pentru topire și turnare.

Oțelul este mai scump în comparație cu fontă, dar oferă o gamă mai largă de alternative mai ieftine, cum ar fi formele prefabricate și materialele reciclate, ceea ce poate reduce costurile generale.

Aplicații de fontă și oțel

Atât fontă, cât și oțel servesc scopuri diverse în industrii, selectate pentru proprietățile lor distincte pentru a răspunde nevoilor funcționale specifice.

Aplicații din fontă

Forța, mașina și rentabilitatea din fontă o fac o alegere populară în aplicațiile grele, unde durabilitatea este esențială.

Industria auto : fontă este ideală pentru piese care necesită rezistență la căldură și amortizare a vibrațiilor. Utilizările comune includ:

Construcție : apreciată pentru robustetea sa, fontă este utilizată pe scară largă în elemente de construcție precum:

Conducte și accesorii pentru sisteme de instalații sanitare și drenaj, oferind rezistență la coroziune

Elemente decorative, cum ar fi garduri și mobilier de stradă, datorită castabilității și durabilității sale

Fabricare : în setări industriale, proprietățile de tăiere a vibrațiilor din fontă sunt cruciale în:

Corpuri și baze pentru mașini -unelte care necesită stabilitate pentru precizie

Carcase pentru utilaje mari, unde integritatea structurală este esențială

Aplicații de oțel

Rezistența la tracțiune a oțelului, versatilitatea și rezistența la coroziune o fac indispensabilă în diverse industrii, în special în cazul în care rezistența la impact este critică.

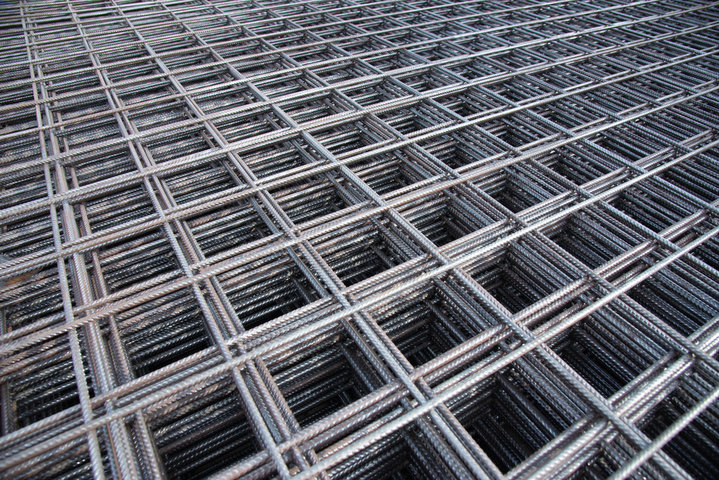

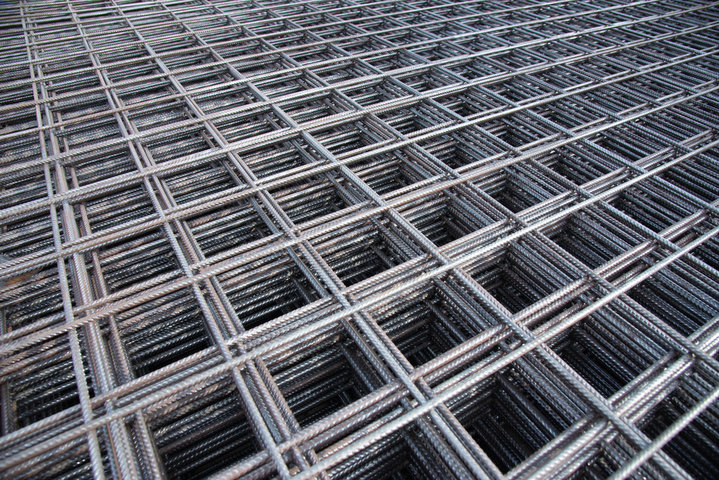

Construcție : Oțelul joacă un rol fundamental în infrastructura de construcții și oferă sprijin esențial în:

Componente structurale precum fascicule, coloane și cadre pentru clădiri și poduri

Armături în structuri concrete pentru a îmbunătăți rezistența la tracțiune

Industria auto : în producția de vehicule, raportul de rezistență-greutate ridicat al oțelului îl face o alegere excelentă pentru:

Corpuri auto și șasiu, oferind durabilitate și rezistență la impact pentru siguranță

Roți și axe, oferind performanțe ridicate și rezistență la oboseală

Fabricare : Oțelul este esențial în crearea de instrumente durabile și de înaltă performanță, inclusiv:

Aparate de acasă și articole de gătit : Rezistența la coroziune a oțelului inoxidabil și estetica o fac populară în aplicațiile de uz casnic:

Aparate de bucătărie, cum ar fi frigidere și cuptoare, pentru o întreținere ușoară

Vesene de gătit, inclusiv vase și tigăi, evaluate pentru durabilitatea și retenția de căldură a acestora

Factori de luat în considerare atunci când alegeți între fontă și oțel

Selectarea materialului potrivit între fontă și oțel necesită o evaluare atentă a mai multor factori. Fiecare proiect prezintă provocări și cerințe unice. Înțelegerea acestor considerente cheie ajută la luarea deciziilor în cunoștință de cauză.

Cerințe de forță

Tipul de forță pe care proiectul dvs. trebuie să -l reziste determină alegerea materială. Fundația excelentă excelentă sub compresie, ceea ce o face ideală pentru construirea fundațiilor și a bazelor de mașini. Oțelul oferă o rezistență superioară la tracțiune, perfectă pentru structurile care au nevoie de rezistență împotriva forțelor de tragere sau întindere.

Rezistență la coroziune

Expunerea de mediu joacă un rol crucial în selecția materialelor. Fntă a fontă dezvoltă o patină de protecție în timp, oferind o rezistență moderată de coroziune. Oțelul, în special variantele inoxidabile, oferă o protecție mai bună împotriva ruginii și coroziunii chimice. Luați în considerare expunerea materialului la umiditate, substanțe chimice sau apă sărată.

Rezistență la impact

Vulnerabilitatea proiectului dvs. la forțele bruște afectează alegerea materială. Oțelul demonstrează o rezistență excelentă la impacturi și încărcături bruște. Furba prezintă brittleness sub impact, deși se ocupă bine de sarcini constante.

Complexitate de fabricație

Următoarele aspecte influențează fezabilitatea producției:

Furba permite proiecte mai complexe prin proprietățile sale superioare de turnare și caracteristicile fluxului

Oțelul oferă o mai mare flexibilitate în modificările post-producție și metodele de îmbinare

Formele complexe necesită o prelucrare mai mică atunci când utilizați fontă din cauza unei mai bune de rulare

Oțelul oferă mai multe opțiuni pentru sudare și fixare mecanică în procesele de asamblare

Considerații de costuri

| factor | din fontă | oțel |

| Materii prime | Cost mai mic | Costuri mai mari |

| Prelucrare | Proces de turnare mai simplu | Fabricare mai complexă |

| Muncă | Mai puțin intensiv | Mai multă muncă este necesară |

| Întreţinere | Necesară o protecție regulată | Variază în funcție de tip |

Factorii de mediu

Temperatura și condițiile de mediu influențează performanța materială:

Fontă menține stabilitate pe gamele largi de temperatură

Oțelul oferă performanțe mai bune în condiții extreme de frig

Ambele materiale au nevoie de protecție împotriva expunerii la intemperii dure

Aplicațiile interioare se confruntă cu mai puține provocări de mediu decât instalațiile în aer liber

Rezumat

În rezumat, fonta și oțelul diferă prin compoziție, rezistență și costuri. Fundația oferă o rezistență ridicată la compresiune și costuri de producție mai mici, în timp ce oțelul oferă o rezistență la tracțiune mai mare și o rezistență la impact. Selectarea materialului potrivit înseamnă potrivirea proprietăților sale la nevoile aplicației. Înțelegând aceste diferențe cheie, puteți face alegeri în cunoștință de cauză care îmbunătățesc durabilitatea și eficiența în proiectele dvs.

Surse de referință

Fier

Oţel

Cea mai bună fabrică de turnare de înaltă presiune în China

Întrebări frecvente (întrebări frecvente)

Î: Ce este fontă și cum se face?

Furba este un aliaj de carbon de fier cu un conținut de carbon peste 2%, creat prin topire și turnare.

Î: Ce este oțelul și cum diferă de fontă?

Oțelul este un aliaj de carbon de fier cu mai puțin de 2% carbon, oferind o rezistență la tracțiune mai mare decât fontă.

Î: De ce fontă are o rezistență la compresiune mai bună decât oțelul?

Conținutul ridicat de carbon din fontă își îmbunătățește rezistența la compresiune, ceea ce îl face potrivit pentru a purta sarcini grele.

Î: Cum se compară fontă și oțel în ceea ce privește rezistența la coroziune?

Oțelul, în special oțelul inoxidabil, oferă, în general, o mai bună rezistență la coroziune, în timp ce fontă poate rugini fără acoperiri de protecție.

Î: Ce proprietăți tehnice ar trebui să iau în considerare atunci când aleg între fontă și oțel?

Luați în considerare factori precum rezistența la tracțiune, rezistența la compresiune, mașinabilitatea, rezistența la coroziune și toleranța la impact pentru rezultate optime.

Î: Cum este machinabilitatea fontei în comparație cu oțelul?

Furba este mai ușor de prelucrat datorită structurii sale de grafit, ceea ce reduce uzura pe unelte de tăiere în comparație cu oțelul.

Î: De ce fontă este mai potrivită pentru modele complexe de turnare?

Furba are un flux mai bun și o contracție mai mică, permițând forme complexe cu o deformare minimă în timpul răcirii.

Î: Cum pot rezolva problemele comune cu fontă în aplicații cu impact mare?

Dacă fracturile de fontă sub impact, luați în considerare oțelul pentru o mai bună rezistență la impact sau aplicați structuri suplimentare de sprijin.

Î: Ce precauții de siguranță ar trebui să iau atunci când manevrez fontă și oțel?

Purtați echipamente de protecție, mențineți ventilația corespunzătoare în timpul tăierii sau sudării și utilizați instrumente nominale pentru materialele de înaltă tracțiune.

Î: Unde se folosesc cel mai bine fontă și oțel în aplicațiile industriale?

Furba funcționează bine pentru piese grele, staționare, precum blocurile de motor, în timp ce oțelul este ideal pentru aplicații structurale, purtătoare de încărcare și cu impact mare.