Üretim ve inşaatta kullanılan metaller söz konusu olduğunda, dökme demir vs çelik arasındaki tartışma (dökme demir vs paslanmaz çelik ve dökme demir vs karbon çeliği gibi varyantlar dahil) mühendisler ve tasarımcılar için önemli bir husus olmaya devam etmektedir. Dökme demir ve çelik arasındaki farkı anlamak, malzeme seçimi hakkında bilinçli kararlar vermek için gereklidir.

Dökme demir nedir?

Dökme demir malzemesi, farklı miktarlarda silikon ve manganez ile birlikte, tipik olarak% 2 ila% 4 arasında değişen% 2'den fazla karbon içeriği içeren demir bir alaşımdır. Dökme demir özellikleri ve özellikleri çelikten farklı hale getirir, birçoğunun 'dökme demir çelik olduğunu' sormasına neden olur, dökme demir demir içererken, daha yüksek karbon içeriği nedeniyle teknik olarak çelik değildir. Dökme demirdeki yüksek karbon içeriği, aşağıdakiler gibi benzersiz özellikler verir:

Bununla birlikte, dökme demirin de bazı dezavantajları vardır:

Bu dezavantajlara rağmen, dökme demir, karşılanabilirliği ve çok yönlülüğü nedeniyle çeşitli uygulamalar için popüler bir seçim olmaya devam etmektedir.

Kimyasal bileşim

Dökme demirin kimyasal bileşimi, özelliklerinin belirlenmesinde önemli bir rol oynar. Dökme demirdeki birincil unsurlar şunları içerir:

| element | yüzdesi |

| Karbon | % 2 -% 4 |

| Silikon | % 1 -% 3 |

| Manganez | % 0,5 -% 1 |

| Fosfor | % 1'e kadar |

| Sülfür | % 0.1'e kadar |

Karbon ve silikon içeriği, dökme demirin mikro yapısını ve özelliklerini önemli ölçüde etkiler. Daha yüksek karbon seviyeleri, katılaşma sırasında oluşan grafit miktarını arttırırken, silikon grafit oluşumunu teşvik eder ve dökülebilirliği artırır.

Fiziksel Özellikler

Dökme Demir birkaç farklı fiziksel özellik sergiler:

Yüksek Yoğunluk: Dökme demir, yaklaşık 7.2 g/cm³

Düşük erime noktası: Çelikten daha düşük olan 1150 ° C ila 1250 ° C civarında eriyerek dökülmeyi kolaylaştırır.

Termal iletkenlik: Dökme demir, çelikten daha düşük olan yaklaşık 50 w/m · k termal iletkenliğe sahiptir.

Elektriksel iletkenlik: Çeliğe kıyasla daha düşük bir elektrik iletkenliğine sahiptir, bu da yalıtımın gerekli olduğu elektrik uygulamaları için uygun hale getirir.

Dökme demir türleri

Dökme demir, mikro yapıya ve özelliklerine göre çeşitli tiplerde kategorize edilebilir. Ana dökme demir türleri şunları içerir:

Gri dökme demir

Gri dökme demir, mikro yapısında grafit pullarının varlığı ile karakterize edilen en yaygın tiptir. Şunları içerir:

Karbon:% 2.5 -% 4

Silikon:% 1 -% 3

Manganez:% 0.4 -% 1

Gri dökme demir, iyi basınç mukavemeti, mükemmel işlenebilirlik ve yüksek titreşim sönümleme kapasitesi sunar. Aşağıdakiler gibi uygulamalarda yaygın olarak kullanılır:

Takım tezgah tabanları

Motor blokları

Fren diskleri

Konutlar ve kapaklar

Beyaz dökme demir

Beyaz dökme demir, grafit olmaması nedeniyle beyaz bir kırık yüzeyine sahiptir. Tipik bileşimi şunları içerir:

Karbon:% 1.8 -% 3.6

Silikon:% 0.5 -% 1.9

Manganez:% 0.25 -% 0.8

Beyaz dökme demir, yüksek sertliği ve mükemmel aşınma direnci ile bilinir. Uygulamalar bulur:

Dövülebilir dökme demir

Dövülebilir dökme demir, kırılgan karbür yapısını daha sünek bir ferritik matrise dönüştürmek için ısıl işlem beyaz dökme demir tarafından üretilir. Şunları içerir:

Karbon:% 2 -% 3

Silikon:% 0.9 -% 1.9

Manganez:% 0.15 -% 1.2

Dövülebilir dökme demir, yüksek mukavemet, süneklik ve tokluğu birleştirir. Şu şekilde kullanılır:

Boru bağlantı parçaları

El aletleri

Tarım ekipmanı

Otomotiv parçaları

Sünek (nodüler) dökme demir

Nodüler dökme demir olarak da bilinen sünek dökme demir, erimiş demire magnezyum veya seryum ilave edilerek üretilir ve grafitin pul yerine küresel nodüller oluşturmasına neden olur. Kompozisyonu şunları içerir:

Karbon:% 3.2 -% 4

Silikon:% 1.8 -% 2.8

Manganez:% 0.1 -% 1

Sünek dökme demir yüksek mukavemet, tokluk ve süneklik sunar. Yaygın olarak kullanılmaktadır:

Krank milleri

Vites

Vanalar

Süspansiyon bileşenleri

Vermiküler dökme demir

Sıkıştırılmış grafit demir (CGI) olarak da bilinen vermiküler dökme demir, kısa, kalın pullar şeklinde grafit parçacıkları ile benzersiz bir mikroyapıya sahiptir. Gri ve sünek dökme demir arasında ara özellikler sunar, örneğin:

Gri dökme demirden daha yüksek mukavemet ve sertlik

Sünek dökme demirden daha iyi termal iletkenlik

Sünek dökme demir ile karşılaştırıldığında gelişmiş dökülebilirlik

Vermiküler dökme demir, otomotiv uygulamalarında giderek daha fazla kullanılmaktadır, örneğin:

Dizel motor blokları

Egzoz manifoldları

Fren diskleri

Alaşımlı dökme demir

Alaşımlı dökme demir, belirli özellikleri geliştirmek için nikel, krom, molibden veya bakır gibi alaşım elemanları eklenerek üretilir. Kullanılan alaşım elemanlarına bağlı olarak, alaşımlı dökme demir sunabilir:

Geliştirilmiş güç ve sertlik

Daha iyi aşınma direnci

Geliştirilmiş korozyon direnci

Daha yüksek sıcaklık stabilitesi

Alaşımlı dökme demir, çeşitli endüstrilerde uygulamalar bulur: gibi:

Madencilik ekipmanı

Güç üretimi

Petrokimyasal işleme

Otomotiv bileşenleri

Çelik nedir?

Çelik,% 2'den az karbon ve manganez, silikon, fosfor, kükürt ve oksijen gibi küçük miktarlarda diğer element içeren demir bazlı bir alaşımdır. Yüksek gerilme mukavemeti, sünekliği ve çok yönlülüğü ile bilinir, bu da onu çeşitli endüstrilerde yaygın olarak kullanılan bir malzeme haline getirir. Steel'in özellikleri, bileşimini ayarlayarak ve ısıl işlem süreçleri yoluyla uyarlanabilir.

Kimyasal bileşim

Çeliğin kimyasal bileşimi, özelliklerinin belirlenmesinde önemli bir rol oynar. Çelikteki birincil unsurlar şunları içerir:

| eleman | yüzdesi |

| Ütü | % 90 -% 99 |

| Karbon | % 0.1 -% 2 |

| Manganez | % 0.1 -% 1 |

| Silikon | % 0.1 -% 0.5 |

| Diğer unsurlar | <% 1 |

Karbon içeriği, çeliğin özelliklerini etkileyen en önemli faktördür. Daha yüksek karbon seviyeleri gücü ve sertliği arttırır, ancak sünekliği ve kaynaklanabilirliği azaltır.

Fiziksel Özellikler

Çelik birkaç farklı fiziksel özellik sergiler:

Yüksek gerilme mukavemeti: Çelik, kalıcı olarak kırılmadan veya deforme olmadan yüksek yüklere dayanabilir.

Süneklik: Kablolara çekilebilir veya kırılmadan tabakalara yuvarlanabilir.

Yüksek erime noktası: Çelik, bileşimine bağlı olarak 1370 ° C ile 1540 ° C arasındaki sıcaklıklarda erir.

Termal iletkenlik: Nispeten yüksek bir termal iletkenliğe sahiptir, bu da ısının verimli bir şekilde aktarılmasına izin verir.

Elektriksel iletkenlik: Çelik, bakır veya alüminyum kadar verimli olmasa da, iyi bir elektrik iletkenidir.

Çeliğin avantajları

Steel, çeşitli uygulamalar için popüler bir seçim haline getirerek çok sayıda avantaj sunuyor:

Yüksek mukavemet / ağırlık oranı: Çelik, diğer malzemelere kıyasla nispeten düşük bir ağırlık korurken mükemmel bir mukavemet sağlar.

Dayanıklılık: Sert ortamlara, etkilere ve aşınmaya dayanabilir, bu da uzun ömürlü yapılar ve bileşenler için uygun hale getirir.

Çok yönlülük: Çelik, karmaşık tasarımlara ve yapılara izin vererek çeşitli yöntemler kullanılarak şekillendirilebilir, oluşturulabilir ve birleştirilebilir.

Geri Dönüştürülebilirlik:% 100 geri dönüştürülebilir, bu da onu çevre dostu bir malzeme haline getirir.

Maliyet etkinliği: Çelik, benzer özelliklere sahip diğer malzemelere kıyasla nispeten ucuzdur.

Çeliğin dezavantajları

Bir sayısız avantajına rağmen, Steel'in de bazı dezavantajları vardır:

Korozyon: Çelik, nem ve oksijene maruz kaldığında pas ve korozyona duyarlıdır, korozyon direncini arttırmak için koruyucu kaplamalar veya alaşım elemanları gerektirir.

Yorgunluk: Tekrarlanan döngüsel yükleme, yorgunluk olarak bilinen bir fenomen olan akma gücünün altındaki streslerde çeliğin başarısız olmasına neden olabilir.

Yüksek Yoğunluk: Çelik, kilo azaltma önemli olduğu uygulamalarda bir dezavantaj olabilen alüminyum gibi malzemelerden daha yoğundur.

Enerji yoğun üretim: Çelik üretimi, sera gazı emisyonlarına katkıda bulunan önemli enerji girişi gerektirir.

Çelik türleri

Çelik, bileşimine ve özelliklerine göre çeşitli tiplerde kategorize edilebilir:

Karbon çeliği

Karbon çeliği, öncelikle demir ve karbon içeren en yaygın çelik türüdür. Ayrıca karbon içeriğine göre sınıflandırılır:

Düşük karbon çelik (<% 0.25 karbon): Yumuşak, sünek ve kolayca oluşturulabilir, bu da araba gövdesi panelleri ve tel ürünleri gibi uygulamalar için uygun hale getirir.

Orta karbon çeliği (% 0.25 -% 0.6 karbon): İyi bir mukavemet ve süneklik dengesi sunar, bu da dişliler, şaftlar ve demiryolu rayları gibi uygulamalar için uygun hale getirir.

Yüksek karbonlu çelik (>% 0.6 karbon): Sert, güçlü ve aşınmaya dayanıklı ancak daha az sünektir, bu da kesme aletleri, yaylar ve yataklar gibi uygulamalar için uygun hale getirir.

Alaşım çelik

Alaşımlı çelik, belirli özellikleri arttırmak için manganez, nikel, krom veya molibden gibi alaşım elemanları eklenerek üretilir. Yaygın alaşım öğeleri ve etkileri şunları içerir:

Manganez: Gücü, sertliği ve aşınma direncini artırır.

Nikel: Tokluğu, sünekliği ve korozyon direncini iyileştirir.

Krom: Korozyon direncini, sertliği ve aşınma direncini arttırır.

Molibden: Yüksek sıcaklıklarda mukavemet, tokluk ve sürünme direncini arttırır.

Alaşım çelikleri, çeşitli endüstrilerde uygulamalar bulur, örneğin:

Otomotiv Bileşenleri (dişliler, şaftlar, yaylar)

Havacılık yapıları

Petrol ve gaz boru hatları

Madencilik ekipmanı

Paslanmaz çelik

Paslanmaz çelik, yüzeyde koruyucu bir oksit tabakası oluşturan ve mükemmel korozyon direnci sağlayan minimum% 10.5 krom içeren bir alaşım çeliktir. Paslanmaz çelikler ayrıca belirli özellikleri geliştirmek için genellikle nikel, molibden ve titanyum gibi diğer alaşım elemanları içerir.

Paslanmaz çelikler, korozyon direnci gerektiren uygulamalarda yaygın olarak kullanılmaktadır, örneğin:

Alet çeliği

Takım çelikleri yüksek karbonlu, alet, kalıplar ve kalıplar yapmak için tasarlanmış alaşım çeliklerdir. Yüksek sertlikleri, aşınma direnci ve özelliklerini yüksek sıcaklıklarda koruma yetenekleri ile bilinirler. Takım çelikleri, performanslarını artırmak için genellikle tungsten, molibden ve vanadyum gibi alaşım elemanları içerir.

Takım çelikleri, aşağıdakiler gibi çeşitli uygulamalarda kullanılır:

Kesme Araçları (Matkaplar, Musluklar, Ölümler)

Araçlar oluşturma (yumruklar, kalıplar)

Plastik enjeksiyon kalıplama için kalıplar

Yuvarlanan değirmen ruloları

Dökme demir ve çelik arasındaki temel farklılıklar

Dökme demir ve çelik her ikisi de demir bazlı alaşımlar olsa da, onları ayıran farklı özelliklere sahiptir. Bu farklılıkları anlamak, belirli bir uygulama için en uygun materyali seçmek için çok önemlidir. Dökme demir ve çelik arasındaki temel farkları keşfedelim:

1. Karbon içeriği

Karbon içeriği, dökme demir ve çelik arasındaki birincil ayırt edici faktördür.

Dökme demir% 2-4 karbon içerir, bu da yüksek sıkıştırma mukavemeti ve mükemmel dökülebilirlik gibi benzersiz özellikler sağlar.

Çelik,%2'den az bir karbon içeriğine sahiptir, bu da dökme demirden kıyasla daha yüksek gerilme mukavemeti ve sünekliğe neden olur.

2. erime noktası

Dökme demir ve çeliğin erime noktası önemli ölçüde farklılık gösterir, bu da üretim süreçlerini ve uygulamalarını etkiler.

Dökme demir, 1204 ° C civarında yaklaşık 2200 ° F (yaklaşık 2200 ° F) erime noktasına sahiptir, bu da erimeyi ve kalıplara dökülmesini kolaylaştırır.

Çelik, erime ve döküm için daha fazla enerji gerektiren 1371 ° C ila 1538 ° C arasında 2500 ° F ila 2800 ° F arasında değişen daha yüksek bir erime noktasına sahiptir.

3. Güç

Dökme demir ve çelik, farklı mukavemet türleri sergiler, bu da onları çeşitli uygulamalar için uygun hale getirir.

Dökme demir daha yüksek basınç mukavemetine sahiptir, bu da ağır yüklere dayanmasına ve sıkıştırma kuvvetlerine maruz kaldığında deformasyona direnmesine izin verir.

Çelik, daha yüksek gerilme mukavemetine sahiptir, bu da kırılmadan veya kalıcı olarak deforme olmadan çeken kuvvetlere dayanmasını sağlar.

4. Süneklik ve kırılganlık

Süneklik ve kırılganlık, bir malzemenin stres altındaki davranışını etkileyen önemli faktörlerdir.

Dökme demir kırılgandır ve düşük sünekliğe sahiptir, yani darbe veya bükme kuvvetlerine maruz kaldığında aniden kırılabilir veya kırılabilir.

Çelik, dökme demirden daha sünek ve daha az kırılgandır, bu da kırılmadan önce plastik olarak deforme olmasına izin verir ve uygulamalarda bir güvenlik payı sağlar.

5. Dökülebilirlik

Döküm kolaylığı, üretim sürecinde ve elde edilebilecek şekillerin karmaşıklığında önemli bir rol oynamaktadır.

Dökme demir, katılaşma sırasında daha düşük büzülmesi ve daha iyi akışlanabilirliği nedeniyle dökülmesi daha kolaydır, bu da karmaşık ve karmaşık şekillerin üretilmesini sağlar.

Çelik, daha yüksek büzülme yaşadığı ve daha düşük akışlanabilirliğe sahip olduğu ve daha gelişmiş döküm teknikleri gerektirdiği için dökme demire kıyasla dökmek daha zordur.

6. işlenebilirlik

İşlenebilirlik, bir malzemenin takım tezgahları kullanılarak kesilebilmesi, delinmesi veya şekillendirilmesi kolaylığını ifade eder.

Dökme demirin çelikten daha kolaydır, çünkü mikroyapısındaki grafit pulları doğal bir yağlayıcı görevi görür, takım aşınmasını azaltır ve yüzey kaplamasını iyileştirir.

Çelik, dökme demir ile karşılaştırıldığında makineye daha zordur, daha yüksek takım aşınmasına neden olur ve daha gelişmiş kesme aletleri ve teknikleri gerektirir.

7. Korozyon direnci

Korozyon direnci, zorlu ortamlara veya aşındırıcı ortamlara maruz kalan uygulamalar için çok önemlidir.

Dökme demir orta ila düşük korozyon direncine sahiptir, bu da neme ve diğer aşındırıcı elementlere maruz kaldığında pas ve korozyona duyarlı hale getirir.

Çelik, özellikle krom, nikel veya bakır gibi elementlerle alaşımlı olduğunda, dökme demir ile karşılaştırıldığında daha yüksek korozyon direncine sahiptir, bu da aşındırıcı ortamlardaki uygulamalara uygun hale getirir.

8. Giyim Direnci

Aşınma direnci, bir malzemenin sürtünme veya aşınma nedeniyle yüzey hasarına dayanma yeteneğini belirler.

Dökme demir, katı bir yağlayıcı görevi gören grafit pullarının varlığı nedeniyle, özellikle sürtünme giyme durumlarında mekanik aşınmaya karşı daha iyi direnç gösterir.

Çelik, dökme demir ile karşılaştırıldığında daha az aşınmaya dayanıklıdır, ancak ısıl işlem veya krom veya molibden gibi alaşım elemanlarının eklenmesi yoluyla geliştirilebilir.

9. Etki Direnci

Etki direnci, bir malzemenin kırılmadan ani etkilerden enerjiyi emme ve dağıtma yeteneğini ifade eder.

Dökme demir, kırılganlığı nedeniyle düşük darbe direncine sahiptir, bu da ani etkilere veya şok yüklerine maruz kaldığında kırılmaya eğilimlidir.

Çelik yüksek darbe direncine sahiptir ve ani etkilere dayanarak mükemmeldir, bu da darbe yüklemesinin beklendiği uygulamalar için uygundur.

10. Maliyet

Malzeme, üretim ve işleme maliyeti, belirli bir uygulama için dökme demir veya çelik seçiminde önemli bir rol oynamaktadır.

Dökme demir genellikle daha düşük malzeme maliyetleri, daha basit üretim süreçleri ve erime ve döküm için daha düşük enerji gereksinimleri nedeniyle çelikten daha ucuzdur.

Çelik dökme demirden daha pahalıdır, ancak prefabrik formlar ve geri dönüştürülmüş malzemeler gibi toplam maliyetleri azaltabilen daha geniş bir daha ucuz alternatif yelpazesi sunar.

Dökme demir ve çelik uygulamaları

Hem dökme demir hem de çelik, belirli fonksiyonel ihtiyaçları karşılamak için farklı özellikleri için seçilen endüstriler arasında farklı amaçlara hizmet eder.

Dökme Demir Uygulamaları

Dökme Demir'in gücü, işlenebilirliği ve maliyet etkinliği, dayanıklılığın anahtar olduğu ağır hizmet uygulamalarında popüler bir seçim haline getirir.

Otomotiv endüstrisi : Dökme demir, ısı direnci ve titreşim sönümleme gerektiren parçalar için idealdir. Yaygın kullanımlar şunları içerir:

İnşaat : Sağlamlığı için değerli, dökme demir şu şekildeler oluşturmada yaygın olarak kullanılmaktadır:

Üretim : Endüstriyel ortamlarda, dökme demirin titreşim damping özellikleri şunları çok önemlidir.

Çelik Uygulamaları

Steel'in gerilme mukavemeti, çok yönlülüğü ve korozyon direnci, özellikle darbe direncinin kritik olduğu yerlerde, çeşitli endüstrilerde vazgeçilmez hale getirir.

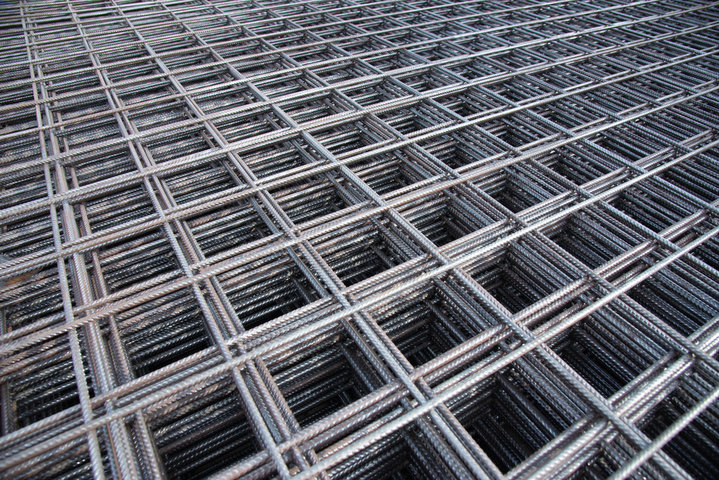

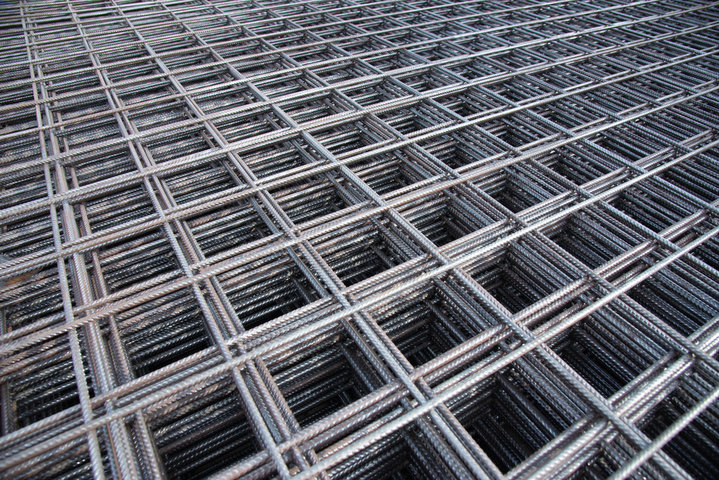

İnşaat : Steel, altyapının oluşturulmasında temel bir rol oynar ve şunlarda temel destek sağlar:

Binalar ve köprüler için kirişler, sütunlar ve çerçeveler gibi yapısal bileşenler

Gerilme mukavemetini artırmak için beton yapılarda takviyeler

Otomotiv Endüstrisi : Araç üretiminde, Steel'in yüksek mukavemet / ağırlık oranı: için mükemmel bir seçim haline getirir:

İmalat : Çelik, aşağıdakiler dahil olmak üzere dayanıklı ve yüksek performanslı araçlar oluşturmak için gereklidir:

Ev aletleri ve tencere : Paslanmaz çeliğin korozyon direnci ve estetiği, ev uygulamalarında popüler hale getirir:

Dökme demir ve çelik arasında seçim yapılırken dikkate alınması gereken faktörler

Dökme demir ve çelik arasındaki doğru malzemeyi seçmek, birden fazla faktörün dikkatli bir şekilde değerlendirilmesini gerektirir. Her proje benzersiz zorluklar ve gereksinimler sunar. Bu temel hususları anlamak, bilinçli kararlar almaya yardımcı olur.

Güç Gereksinimleri

Projenizin dayanması gereken kuvvet türü, malzeme seçiminizi belirler. Dökme Demir sıkıştırma altında mükemmeldir, bu da temel temeller ve makine tabanları için idealdir. Çelik, çekmeye veya germe kuvvetlerine karşı direnç gerektiren yapılar için mükemmel olan üstün gerilme mukavemeti sunar.

Korozyon direnci

Çevre maruziyeti malzeme seçiminde önemli bir rol oynamaktadır. Dökme demir zamanla koruyucu bir patina geliştirir ve orta korozyon direnci sunar. Çelik, özellikle paslanmaz varyantlar, pas ve kimyasal korozyona karşı daha iyi koruma sağlar. Malzemenin nem, kimyasallar veya tuzlu suya maruz kalmasını düşünün.

Darbe direnci

Projenizin ani güçlere karşı savunmasızlığı maddi seçimleri etkiler. Çelik, etkilere ve ani yüklere karşı mükemmel direnç gösterir. Dökme demir, sabit yükleri iyi idare etmesine rağmen, çarpışma altında kırılganlığı gösterir.

Üretim karmaşıklığı

Aşağıdaki yönler üretim fizibilitesini etkiler:

Dökme Demir, üstün döküm özellikleri ve akış özellikleri aracılığıyla daha karmaşık tasarımlara izin verir

Steel, post prodüksiyon modifikasyonlarında ve birleştirme yöntemlerinde daha fazla esneklik sunar

Karmaşık şekiller, daha iyi dökülebilirlik nedeniyle dökme demir kullanırken daha az işleme gerektirir

Çelik, montaj işlemlerinde kaynak ve mekanik sabitleme için daha fazla seçenek sağlar

Maliyet düşünceleri

| faktör | dökme demir | çelik |

| Hammadde | Daha düşük maliyet | Daha yüksek maliyet |

| İşleme | Daha basit döküm işlemi | Daha karmaşık üretim |

| İş gücü | Daha az yoğun | Daha fazla emek gerekiyor |

| Bakım | Düzenli koruma gerekli | Türüne göre değişir |

Çevresel faktörler

Sıcaklık ve çevre koşulları malzeme performansını etkiler:

Dökme Demir, geniş sıcaklık aralıklarında stabiliteyi korur

Çelik aşırı soğuk koşullarda daha iyi performans sunar

Her iki malzemenin de sert hava maruziyetinden korunması gerekir

İç mekan uygulamaları, dış mekan kurulumlarından daha az çevresel zorluklarla karşı karşıyadır

Özet

Özetle, dökme demir ve çelik bileşim, güç ve maliyet bakımından farklılık gösterir. Dökme demir yüksek basınç dayanımı ve daha düşük üretim maliyetleri sunarken, çelik daha fazla gerilme mukavemeti ve darbe direnci sağlar. Doğru malzemeyi seçmek, özelliklerini uygulama ihtiyaçlarınızla eşleştirmek anlamına gelir. Bu temel farklılıkları anlayarak, projelerinizdeki dayanıklılığı ve verimliliği artıran bilinçli seçimler yapabilirsiniz.

Referans Kaynaklar

Ütü

Çelik

Çin'deki en iyi yüksek basınçlı kalıp döküm fabrikası

Sık Sorulan Sorular (SSS)

S: Dökme demir nedir ve nasıl yapılır?

Dökme demir, eritme ve döküm yoluyla oluşturulan%2'nin üzerinde karbon içeriğine sahip bir demir-karbon alaşımıdır.

S: Çelik nedir ve dökme demirden nasıl farklıdır?

Çelik,% 2'den az karbonlu bir demir-karbon alaşımıdır ve dökme demirden daha yüksek gerilme mukavemeti sunar.

S: Dökme demir neden çelikten daha iyi basınç mukavemeti var?

Dökme Demir'in yüksek karbon içeriği, basınç dayanımını arttırır, bu da ağır yükleri taşımaya uygun hale getirir.

S: Dökme demir ve çelik korozyon direnci açısından nasıl karşılaştırılır?

Çelik, özellikle paslanmaz çelik, genellikle daha iyi korozyon direnci sunarken, dökme demir koruyucu kaplamalar olmadan pas verebilir.

S: Dökme demir ve çelik arasında seçim yaparken hangi teknik özellikleri göz önünde bulundurmalıyım?

Optimal sonuçlar için gerilme mukavemeti, basınç mukavemeti, işlenebilirlik, korozyon direnci ve darbe toleransı gibi faktörleri düşünün.

S: Dökme demirin çeliğe kıyasla işlenebilirliği nasıl?

Dökme demir, grafit yapısı nedeniyle makinenin, çeliğe kıyasla kesme aletlerinde aşınmayı azaltır.

S: Dökme demir neden karmaşık döküm tasarımları için daha uygun?

Dökme demir daha iyi akışlanabilirliğe ve daha düşük büzülmeye sahiptir, bu da soğutma sırasında minimal deformasyonla karmaşık şekillere izin verir.

S: Yüksek etkili uygulamalarda dökme demirle ilgili yaygın sorunları nasıl giderebilirim?

Dökme demir kırıkları darbe altında ise, daha iyi darbe direnci için çelik düşünün veya ek destek yapıları uygulayın.

S: Dökme demir ve çeliği kullanırken hangi güvenlik önlemlerini almalıyım?

Koruyucu dişli giyin, kesme veya kaynak sırasında uygun havalandırmayı koruyun ve yüksek gerilim malzemeleri için derecelendirilen araçları kullanın.

S: Endüstriyel uygulamalarda en iyi dökme demir ve çelik nerede kullanılır?

Dökme demir, motor blokları gibi ağır, sabit parçalar için iyi çalışırken, çelik yapısal, yük taşıma ve yüksek etkili uygulamalar için idealdir.