製造と建設で使用される金属に関しては、鋳鉄対鋼(鋳鉄対ステンレス鋼や鋳鉄対炭素鋼などのバリアントを含む)の議論は、エンジニアとデザイナーにとって重要な考慮事項です。鋳鉄と鋼の違いを理解することは、材料の選択について情報に基づいた決定を下すために不可欠です。

鋳鉄とは何ですか?

鋳鉄製の材料は、2%以上の炭素含有量を含む鉄合金であり、通常は2%から4%の範囲であり、さまざまな量のシリコンとマンガンです。鋳鉄製の特性と特性により、鋼とは異なり、多くの人が「鋳鉄製ですか?」と尋ねるようになります。鋳鉄の高い炭素含有量は、次のような独自の特性を与えます。

良い圧縮強度

優れた耐摩耗性

高い振動減衰容量

変形に対する耐性

加工性

ただし、鋳鉄には次のような欠点もあります。

低張力強度

脆さ

耐衝撃性が低い

さびや腐食に対する感受性

これらの欠点にもかかわらず、鋳鉄は手頃な価格と汎用性のため、さまざまなアプリケーションに人気のある選択肢のままです。

化学組成

鋳鉄の化学組成は、その特性を決定する上で重要な役割を果たします。鋳鉄の主要な要素には次のものが含まれます。

| 要素 | 率が含まれます |

| 炭素 | 2%-4% |

| シリコン | 1%-3% |

| マンガン | 0.5%-1% |

| リン | 最大1% |

| 硫黄 | 最大0.1% |

炭素とシリコンの含有量は、鋳鉄の微細構造と特性に大きく影響します。炭素レベルが高いほど、固化中に形成されるグラファイトの量が増加しますが、シリコンはグラファイトの形成を促進し、鋳造性を向上させます。

物理的特性

鋳鉄はいくつかの異なる物理的特性を示します:

高密度:鋳鉄の密度は約7.2 g/cm³であり、鋼よりも重くなっています。

低融点:1150°Cから1250°Cで溶けます。これは鋼よりも低く、キャストが容易になります。

熱伝導率:鋳鉄の熱伝導率は約50 w/m・Kの熱伝導率があり、これは鋼のそれよりも低いです。

電気導電率:鋼と比較して電気伝導率が低いため、断熱が必要な電気アプリケーションに適しています。

鋳鉄の種類

鋳鉄は、微細構造と特性に基づいていくつかのタイプに分類できます。鋳鉄の主なタイプは次のとおりです。

灰色の鋳鉄

灰色の鋳鉄は最も一般的なタイプであり、その微細構造にグラファイトフレークが存在することを特徴としています。含む:

カーボン:2.5%-4%

シリコン:1%-3%

マンガン:0.4%-1%

灰色の鋳鉄は、優れた圧縮強度、優れた機密性、高い振動減衰能力を提供します。次のようなアプリケーションで広く使用されています。

工作機械のベース

エンジンブロック

ブレーキディスク

ハウジングとカバー

白い鋳鉄

白い鋳鉄は、グラファイトがないため、白い骨折表面を持っています。その典型的な構成には次のものが含まれます。

カーボン:1.8%-3.6%

シリコン:0.5%-1.9%

マンガン:0.25%-0.8%

白い鋳鉄は、その高い硬度と優れた耐摩耗性で知られています。でアプリケーションを見つけます。

粉砕メディア

スラリーポンプ

ボールミル

ローリングミルロール

順応性のある鋳鉄

可鍛性鋳鉄は、熱処理白鋳鉄によって生成され、脆性炭化物構造をより延性のあるフェライトマトリックスに変換します。含む:

カーボン:2%-3%

シリコン:0.9%-1.9%

マンガン:0.15%-1.2%

順応性のある鋳鉄は、高強度、延性、靭性を兼ね備えています。で使用されます:

パイプフィッティング

ハンドツール

農業機器

自動車部品

延性(結節)鋳鉄

結節鋳鉄としても知られる延性鋳鉄は、溶融鉄にマグネシウムまたはセリウムを加えることで生成され、グラファイトがフレークの代わりに球状結節を形成します。その構成には以下が含まれます:

カーボン:3.2%-4%

シリコン:1.8%-2.8%

マンガン:0.1%-1%

延性鋳鉄は、高強度、靭性、延性を提供します。で広く使用されています:

クランクシャフト

ギア

バルブ

サスペンションコンポーネント

バーミクラー鋳鉄

コンパクトなグラファイト鉄(CGI)としても知られる虫皮鋳鉄は、短い厚いフレークの形のグラファイト粒子を備えたユニークな微細構造を持っています。次のような灰色と延性鋳鉄の間の中間特性を提供します。

灰色の鋳鉄よりも高い強度と剛性

延性鋳鉄よりも優れた熱伝導率

延性鋳鉄と比較してキャスティブを改善しました

球形鋳鉄は、次のような自動車アプリケーションでますます使用されています。

ディーゼルエンジンブロック

排気マニホールド

ブレーキディスク

合金鋳鉄

合金化された鋳鉄は、特定の特性を強化するために、ニッケル、クロム、モリブデン、または銅などの合金要素を追加することにより生成されます。使用される合金要素に応じて、合金化された鋳鉄が提供できます。

強度と硬度が向上しました

より良い耐摩耗性

耐食性の強化

より高い温度安定性

合金化された鋳鉄は、次のようなさまざまな業界で用途を見つけます。

マイニング機器

発電

石油化学処理

自動車コンポーネント

スチールとは何ですか?

鋼は、2%未満の炭素と、マンガン、シリコン、リン、硫黄、酸素などの少量の他の元素を含む鉄ベースの合金です。張力強度、延性、汎用性が高いことで知られているため、さまざまな業界で広く使用されている材料になっています。スチールの特性は、組成を調整し、熱処理プロセスを通じて調整することができます。

化学組成

鋼の化学組成は、その特性を決定する上で重要な役割を果たします。鋼の主要な要素には、

| 要素 | の割合が含まれます |

| 鉄 | 90%-99% |

| 炭素 | 0.1%-2% |

| マンガン | 0.1%-1% |

| シリコン | 0.1%-0.5% |

| その他の要素 | <1% |

炭素含有量は、鋼の特性に影響を与える最も重要な要因です。炭素レベルが高いほど強度と硬度が向上しますが、延性と溶接性を低下させます。

物理的特性

鋼はいくつかの異なる物理的特性を示します:

高張力強度:鋼は、永久に破壊または変形することなく、高負荷に耐えることができます。

延性:ワイヤーに引き寄せたり、破壊せずにシートに転がすことができます。

高融点:鋼は、その組成に応じて、1370°Cから1540°Cの間の温度で溶けます。

熱伝導率:熱伝導率が比較的高いため、熱が効率的に移動できるようになります。

電気導電率:鋼は電気の良好な導体ですが、銅やアルミニウムほど効率的ではありません。

鋼の利点

スチールは多くの利点を提供し、さまざまなアプリケーションに人気のある選択肢となっています。

高強度比:鋼は、他の材料と比較して比較的低い重量を維持しながら、優れた強度を提供します。

耐久性:厳しい環境、影響、摩耗に耐えることができ、長期にわたる構造やコンポーネントに適しています。

汎用性:スチールは、さまざまな方法を使用して形作り、形成され、結合でき、複雑なデザインと構造を可能にします。

リサイクル性:100%リサイクル可能であるため、環境に優しい素材です。

費用対効果:鋼は、同様の特性を持つ他の材料と比較して比較的安価です。

鋼の短所

多くの利点にもかかわらず、Steelにはいくつかの欠点もあります。

腐食:鋼は、湿気や酸素にさらされると錆や腐食の影響を受けやすく、腐食抵抗を強化するために保護コーティングまたは合金要素を必要とします。

疲労:繰り返される環状負荷は、疲労として知られる現象である現象よりも低いストレスで鋼を故障させる可能性があります。

高密度:鋼はアルミニウムのような材料よりも密度が高いため、減量が重要な用途の欠点となる可能性があります。

エネルギー集約型の生産:鋼の生産には、温室効果ガスの排出に貢献して、大幅なエネルギー入力が必要です。

スチールの種類

鋼は、その構成と特性に基づいていくつかのタイプに分類できます。

炭素鋼

炭素鋼は、主に鉄と炭素を含む最も一般的なタイプの鋼です。さらに、炭素含有量に基づいて分類されます。

低炭素鋼(<0.25%炭素):柔らかく、延性があり、簡単に形成可能であるため、車のパネルやワイヤー製品などの用途に適しています。

中炭素鋼(0.25% - 0.6%炭素):強度と延性のバランスが良好で、ギア、シャフト、鉄道の線路などの用途に適しています。

高炭素鋼(> 0.6%炭素):硬く、強く、耐摩耗性ですが、延性が少ないため、切削工具、スプリング、ベアリングなどの用途に適しています。

合金鋼

合金鋼は、特定の特性を強化するためにマンガン、ニッケル、クロム、モリブデンなどの合金要素を追加することにより生成されます。一般的な合金要素とその効果は次のとおりです。

合金鋼は、次のようなさまざまな産業で用途を見つけます。

ステンレス鋼

ステンレス鋼は、最低10.5%のクロムを含む合金鋼であり、表面に保護酸化物層を形成し、優れた耐食性を提供します。ステンレス鋼には、特定の特性を強化するために、ニッケル、モリブデン、チタンなどの他の合金要素も含まれています。

ステンレス鋼は、次のような腐食抵抗を必要とするアプリケーションで広く使用されています。

食品加工装置

医療機器

建築構造

化学処理プラント

ツールスチール

ツール鋼は、高炭素、ツール、ダイ、カビを作成するために設計された合金鋼です。彼らは、硬度、耐摩耗性、および高温で特性を維持する能力で知られています。ツール鋼には、パフォーマンスを向上させるために、タングステン、モリブデン、バナジウムなどの合金要素が含まれていることがよくあります。

ツール鋼は、次のようなさまざまなアプリケーションで使用されます。

切削工具(ドリル、タップ、ダイ)

ツールの形成(パンチ、ダイ)

プラスチック射出成形用のカビ

ローリングミルロール

鋳鉄と鋼の重要な違い

鋳鉄と鋼はどちらも鉄ベースの合金ですが、それらを際立たせる明確な特性があります。これらの違いを理解することは、特定のアプリケーションに最適な資料を選択するために重要です。鋳鉄と鋼の重要な違いを探りましょう。

1。炭素含有量

炭素含有量は、鋳鉄と鋼の主要な際立った因子です。

2。融点

鋳鉄と鋼の融点は大きく異なり、生産プロセスとアプリケーションに影響を与えます。

3。強度

鋳鉄と鋼はさまざまな種類の強度を示し、さまざまな用途に適しています。

4。延性と脆性

延性と脆性は、ストレス下での材料の行動に影響を与える重要な要因です。

5。キャスト可能性

鋳造の容易さは、生産プロセスと達成できる形状の複雑さに重要な役割を果たします。

6。加工性

機械性とは、工作機械を使用して材料を切断、掘削、または形作ることができることを指します。

7。耐食性

腐食抵抗は、過酷な環境または腐食性媒体にさらされるアプリケーションにとって重要です。

8。耐摩耗性

耐摩耗性は、摩擦または摩耗によって引き起こされる表面損傷に耐える材料の能力を決定します。

9。耐衝撃性

耐衝撃性とは、破壊せずに突然の衝撃からエネルギーを吸収して消散する材料の能力を指します。

10。コスト

材料、生産、処理のコストは、特定の用途の鋳鉄または鋼の選択に重要な役割を果たします。

鋳鉄と鋼の用途

鋳鉄と鋼の両方が、特定の機能的ニーズを満たすために明確な特性のために選択された業界全体で多様な目的に役立ちます。

鋳鉄用アプリケーション

鋳鉄の強さ、機械加工性、および費用対効果は、耐久性が重要なヘビーデューティアプリケーションで人気のある選択肢になります。

自動車産業:鋳鉄は、耐熱性と振動の減衰を必要とする部品に最適です。一般的な用途には以下が含まれます。

建設:その堅牢性で評価されている鋳鉄は、次のような構築要素に広く使用されています。

製造:産業環境では、鋳鉄の振動減衰特性が重要です。

正確な安定性を必要とする工作機械の体と塩基

構造的完全性が不可欠な大きな機械用のハウジング

スチールアプリケーション

鋼の引張強度、汎用性、腐食抵抗は、特に耐衝撃性が重要な場合、さまざまな業界で不可欠です。

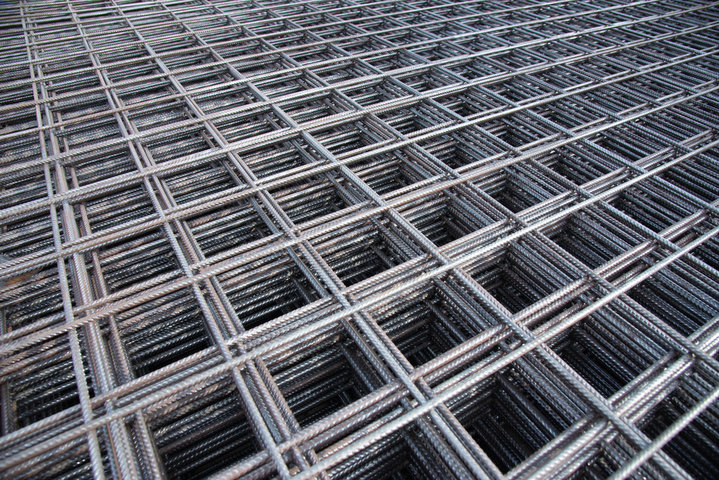

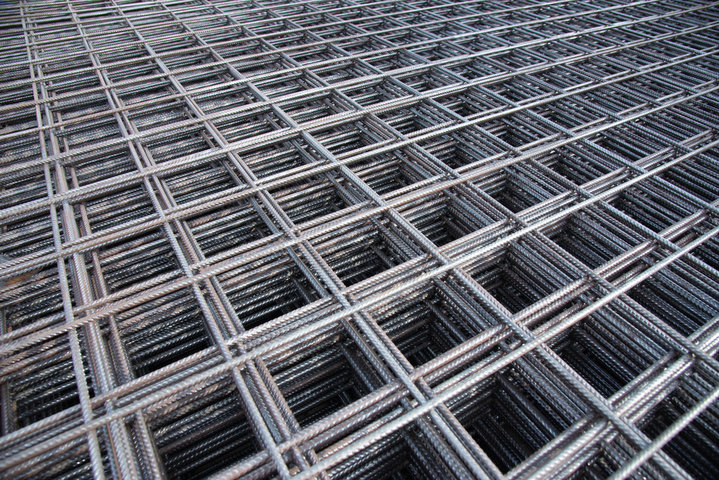

建設:スチールは、インフラストラクチャの構築において基本的な役割を果たし、以下の重要なサポートを提供します。

自動車産業:車両の生産では、スチールの高強度と重量の比率が次のようになります。

製造:鋼は、以下を含む耐久性のある高性能ツールを作成するのに不可欠です。

激しい機械的ストレスに耐える機械と機器の部品

製造プロセスで使用される切削工具と金型

家電製品と調理器具:ステンレス鋼の腐食抵抗と美学により、家庭用途で人気があります。

鋳鉄と鋼を選択する際に考慮すべき要因

鋳鉄と鋼の間で適切な材料を選択するには、複数の要因を慎重に評価する必要があります。各プロジェクトには、独自の課題と要件があります。これらの重要な考慮事項を理解することは、情報に基づいた決定を下すのに役立ちます。

強度要件

プロジェクトに耐えなければならない力のタイプは、材料の選択を決定します。鋳鉄は圧縮下で優れているため、基礎や機械の基地を建設するのに最適です。鋼は優れた引張強度を提供し、引っ張った力や伸縮力に対する抵抗を必要とする構造に最適です。

耐食性

環境曝露は、材料の選択において重要な役割を果たします。鋳鉄は時間の経過とともに保護緑青を発達させ、中程度の腐食抵抗を提供します。鋼、特にステンレスバリアントは、錆や化学腐食に対するより良い保護を提供します。材料が水分、化学物質、または塩水にさらされることを考えてください。

耐衝撃性

突然の力に対するプロジェクトの脆弱性は、物質的な選択に影響します。鋼は、衝撃と突然の負荷に対する優れた抵抗を示しています。鋳鉄は、安定した負荷をうまく処理しますが、衝撃下で脆弱性を示しています。

製造の複雑さ

次の側面は、生産の実現可能性に影響します。

鋳鉄は、その優れた鋳造特性と流れの特性を通じて、より複雑な設計を可能にします

スチールは、ポストプロダクションの修正と結合方法においてより大きな柔軟性を提供します

複雑な形状は、鋳鉄を使用する場合、鋳鉄を使用する場合、より少ない機械加工を必要とします

スチールは、アセンブリプロセスで溶接と機械的留め具のためのより多くのオプションを提供します

コストの考慮

| 事項因子 | 鋳鉄製の | 鋼 |

| 原材料 | 低コスト | より高いコスト |

| 処理 | よりシンプルなキャストプロセス | より複雑な製造 |

| 労働 | それほど集中的ではありません | より多くの労働が必要です |

| メンテナンス | 定期的な保護が必要です | タイプによって異なります |

環境要因

温度と環境条件は材料のパフォーマンスに影響します。

鋳鉄は、広い温度範囲にわたって安定性を維持します

スチールは、極端な寒い状態でより良いパフォーマンスを提供します

どちらの材料も、厳しい気象暴露から保護する必要があります

屋内アプリケーションは、屋外の設置よりも環境の課題が少ないです

まとめ

要約すると、鋳鉄と鋼は組成、強度、コストが異なります。鋳鉄は高い圧縮強度と低い生産コストを提供しますが、鋼はより大きな引張強度と耐衝撃性を提供します。適切な材料を選択すると、プロパティをアプリケーションのニーズに合わせることができます。これらの重要な違いを理解することで、プロジェクトの耐久性と効率を向上させる情報に基づいた選択を行うことができます。

参照ソース

鉄

鋼鉄

中国で最高の高圧ダイキャスティングファクトリー

よくある質問(FAQ)

Q:鋳鉄とは何ですか?それはどのように作られていますか?

鋳鉄は、炭素含有量が2%を超える鉄炭素合金で、製錬と鋳造によって生成されます。

Q:スチールとは何ですか?鋳鉄とどのように違いますか?

鋼は、炭素が2%未満の鉄炭素合金で、鋳鉄よりも高い引張強度を提供します。

Q:なぜ鋳鉄は鋼よりも優れた圧縮強度を持っているのですか?

鋳鉄の高い炭素含有量は圧縮強度を高め、重い負荷を負担するのに適しています。

Q:鋳鉄と鋼は耐食性の観点からどのように比較されますか?

鋼、特にステンレス鋼は一般に耐食性を提供しますが、鋳鉄は保護コーティングなしで錆びます。

Q:鋳鉄と鋼を選択する際に、どのような技術的特性を考慮する必要がありますか?

引張強度、圧縮強度、加工性、腐食抵抗、衝撃耐性などの要因を考慮してください。

Q:鋼と比較して鋳鉄の機械性はどのようにしていますか?

鋳鉄はグラファイト構造のために機械加工するのが簡単で、鋼鉄と比較して切削工具の摩耗を減らします。

Q:なぜ鋳鉄は複雑な鋳造デザインに適しているのですか?

鋳鉄は、流動性が向上し、収縮率が低く、冷却中の変形を最小限に抑える複雑な形状が可能になります。

Q:インパクトの高いアプリケーションで鋳鉄の一般的な問題をトラブルシューティングするにはどうすればよいですか?

衝撃下で鋳鉄骨折の場合は、耐衝撃性を高めるために鋼鉄を検討するか、追加のサポート構造を適用してください。

Q:鋳鉄製と鋼を扱う際にどのような安全対策を講じるべきですか?

保護具を着用し、切断または溶接中に適切な換気を維持し、高張力材料に定められたツールを使用します。

Q:鋳鉄と鋼は産業用アプリケーションで最もよく使用されていますか?

鋳鉄は、エンジンブロックのような重い静止した部品に適していますが、鋼は構造、負荷を負担し、インパクトのあるアプリケーションに最適です。