Quan es tracta de metalls utilitzats en la fabricació i la construcció, el debat entre ferro colat vs acer (incloses variants com el ferro colat contra l’acer inoxidable i el ferro colat contra l’acer al carboni) continua sent una consideració crucial per als enginyers i dissenyadors. Comprendre la diferència entre ferro colat i acer és essencial per prendre decisions informades sobre la selecció de materials.

Què és el ferro colat?

El material de ferro colat és un aliatge ferrós que conté més del 2% de contingut de carboni, normalment del 2% al 4%, juntament amb diferents quantitats de silici i manganès. Les propietats i les característiques de ferro colat ho diferencien de l’acer, provocant que molts demanin acer de ferro colat? 'Mentre que el ferro colat conté ferro, no és tècnicament d’acer a causa del seu major contingut en carboni. L’elevat contingut en carboni en fosa li proporciona propietats úniques, com ara:

Bona resistència a la compressió

Excel·lent resistència al desgast

Alta capacitat d’amortiment de vibracions

Resistència a la deformació

Mecanització

Tot i això, el ferro colat també té alguns desavantatges, inclosos:

Baixa resistència a la tracció

Brittleness

Mala resistència a l’impacte

Susceptibilitat al rovell i a la corrosió

Malgrat aquests inconvenients, Cast Iron segueix sent una elecció popular per a diverses aplicacions per la seva assequibilitat i versatilitat.

Composició química

La composició química del ferro colat té un paper crucial en la determinació de les seves propietats. Els elements primaris del ferro colat inclouen:

| d'elements | percentatge |

| Carbó | 2% - 4% |

| Silici | 1% - 3% |

| Manganès | 0,5% - 1% |

| Fòsfor | Fins a un 1% |

| Sofre | Fins a un 0,1% |

El contingut de carboni i silici influeix significativament en la microestructura i les propietats del ferro colat. Els nivells més elevats de carboni augmenten la quantitat de grafit format durant la solidificació, mentre que el silici promou la formació de grafit i millora la catabilitat.

Propietats físiques

El ferro colat presenta diverses propietats físiques diferents:

Alta densitat: El ferro colat té una densitat d’aproximadament 7,2 g/cm³, fent -lo més pesat que l’acer.

Punt de fusió baixa: es fon entre els 1150 ° C a 1250 ° C, que és inferior a l’acer, cosa que facilita el llançament.

Conductivitat tèrmica: El ferro colat té una conductivitat tèrmica d’uns 50 W/m · K, que és inferior a la de l’acer.

Conductivitat elèctrica: té una conductivitat elèctrica inferior en comparació amb l’acer, cosa que la fa adequada per a aplicacions elèctriques on es requereixi l’aïllament.

Tipus de ferro colat

El ferro colat es pot classificar en diversos tipus basats en la seva microestructura i propietats. Els principals tipus de ferro colat inclouen:

Ferro colat gris

El ferro colat gris és el tipus més comú, caracteritzat per la presència de flocs de grafit en la seva microestructura. Conté:

Carboni: 2,5% - 4%

Silici: 1% - 3%

Manganès: 0,4% - 1%

El ferro de colat gris ofereix una bona resistència a la compressió, una excel·lent maquinària i una gran capacitat d’amortiment de vibracions. S'utilitza àmpliament en aplicacions com:

Bases de màquines -eina

Blocs de motor

Discos de fre

Carcassa i cobertes

Ferro de fosa blanca

El ferro de fosa blanca té una superfície de fractura blanca a causa de l’absència de grafit. La seva composició típica inclou:

Carboni: 1,8% - 3,6%

Silici: 0,5% - 1,9%

Manganès: 0,25% - 0,8%

El ferro de colat blanc és conegut per la seva alta duresa i la seva excel·lent resistència al desgast. Troba aplicacions a:

Ferro colat maleable

El ferro fosa maleable es produeix mitjançant ferro de fosa blanca que tracta la calor per convertir l'estructura de carbur trencadís en una matriu ferrítica més dúctil. Conté:

Carboni: 2% - 3%

Silici: 0,9% - 1,9%

Manganès: 0,15% - 1,2%

El ferro colat maleable combina una gran resistència, ductilitat i duresa. S'utilitza a:

Accessoris de canonades

Eines de mà

Equipament agrícola

Peces d'automoció

Ferro colat dúctil (nodular)

El ferro colat dúctil, també conegut com a ferro colat nodular, es produeix afegint magnesi o cerium al ferro fos, fent que el grafit formi nòduls esfèrics en lloc de flocs. La seva composició inclou:

Carboni: 3,2% - 4%

Silici: 1,8% - 2,8%

Manganès: 0,1% - 1%

El ferro colat dúctil ofereix una gran resistència, resistència i ductilitat. S'utilitza àmpliament a:

Cigonyals

Engranatges

Vàlvules

Components de suspensió

Ferro colat vermicular

El ferro colat vermicular, també conegut com a ferro grafit compactat (CGI), té una microestructura única amb partícules de grafit en forma de flocs curts i gruixuts. Ofereix propietats intermèdies entre ferro colat gris i dúctil, com ara:

Força i rigidesa més elevades que la fosa grisa

Millor conductivitat tèrmica que el ferro colat dúctil

Millora de la castabilitat en comparació amb el ferro colat dúctil

El ferro colat vermicular s’utilitza cada cop més en aplicacions d’automoció, com ara:

Blocs de motors dièsel

Múltiples d'escapament

Discos de fre

Ferro colat aliat

El ferro colat aliat es produeix afegint elements d’aliatge com el níquel, el crom, el molibdè o el coure per millorar les propietats específiques. Segons els elements que s’utilitzen, el ferro colat aliat pot oferir:

Millora de la força i la duresa

Millor resistència al desgast

Resistència a la corrosió millorada

Estabilitat de temperatura més elevada

El ferro colat aliat troba aplicacions en diverses indústries, com ara:

Equipament de mineria

Generació d'energia

Processament petroquímic

Components d'automoció

Què és l'acer?

L’acer és un aliatge a base de ferro que conté menys del 2% de carboni i petites quantitats d’altres elements, com ara manganès, silici, fòsfor, sofre i oxigen. És conegut per la seva alta resistència a la tracció, la ductilitat i la versatilitat, cosa que el converteix en un material àmpliament utilitzat en diverses indústries. Les propietats d’acer es poden adaptar ajustant la seva composició i mitjançant processos de tractament tèrmic.

Composició química

La composició química de l’acer té un paper crucial en la determinació de les seves propietats. Els elements primaris de l’acer inclouen:

| d’elements | percentatge |

| Planxar | 90% - 99% |

| Carbó | 0,1% - 2% |

| Manganès | 0,1% - 1% |

| Silici | 0,1% - 0,5% |

| Altres elements | <1% |

El contingut de carboni és el factor més significatiu que influeix en les propietats de l’acer. Els nivells de carboni més elevats augmenten la força i la duresa, però redueixen la ductilitat i la soldabilitat.

Propietats físiques

L’acer presenta diverses propietats físiques diferents:

Força de tracció elevada: l’acer pot suportar càrregues elevades sense trencar -se ni deformar -se de manera permanent.

Ductilitat: es pot atraure en cables o enrotllar -se en llençols sense fracturar -se.

Punt de fusió elevat: l’acer es fon a temperatures entre 1370 ° C i 1540 ° C, depenent de la seva composició.

Conductivitat tèrmica: té una conductivitat tèrmica relativament alta, permetent que la calor es transfereixi de manera eficient.

Conductivitat elèctrica: l’acer és un bon conductor de l’electricitat, tot i que no és tan eficient com el coure o l’alumini.

Avantatges de l’acer

Steel ofereix nombrosos avantatges, cosa que la converteix en una elecció popular per a diverses aplicacions:

Ràtio d’alta resistència a pes: l’acer proporciona una excel·lent resistència mantenint un pes relativament baix en comparació amb altres materials.

Durabilitat: pot suportar amb entorns, impactes i desgast durs, fent-lo adequat per a estructures i components de llarga durada.

Versatilitat: l’acer es pot donar forma, formar i unir -se mitjançant diversos mètodes, permetent dissenys i estructures complexes.

Reciclabilitat: és 100% reciclable, convertint -lo en un material respectuós amb el medi ambient.

Cost-efectivitat: l’acer és relativament barat en comparació amb altres materials amb propietats similars.

Desavantatges de l’acer

Malgrat els seus nombrosos avantatges, Steel també té alguns desavantatges:

Corrosió: l’acer és susceptible de rovell i corrosió quan s’exposa a la humitat i l’oxigen, requerint recobriments de protecció o elements d’aliatge per millorar la resistència a la corrosió.

Fatiga: la càrrega cíclica repetida pot fer que l’acer falli a tensions per sota de la seva resistència al rendiment, un fenomen conegut com a fatiga.

Alta densitat: l’acer és més dens que els materials com l’alumini, que pot ser un inconvenient en les aplicacions on la reducció de pes és crucial.

Producció intensiva energètica: la producció d’acer requereix una aportació d’energia important, contribuint a les emissions de gasos d’efecte hivernacle.

Tipus d'acer

L’acer es pot classificar en diversos tipus en funció de la seva composició i propietats:

Acer de carboni

L’acer al carboni és el tipus d’acer més comú, que conté principalment ferro i carboni. Es classifica més en funció del seu contingut de carboni:

Acer baix en carboni (<0,25% de carboni): és suau, dúctil i fàcilment formable, cosa que el fa adequat per a aplicacions com els panells de carrosseria i productes de filferro.

Acer a carboni mitjà (0,25% - 0,6% de carboni): ofereix un bon equilibri de força i ductilitat, cosa que el fa adequat per a aplicacions com engranatges, eixos i vies ferroviàries.

Acer alt en carboni (> 0,6% de carboni): és dur, fort i resistent al desgast, però menys dúctil, fent-lo adequat per a aplicacions com eines de tall, molles i coixinets.

Acer d'aliatge

L’acer d’aliatge es produeix afegint elements d’aliatge com el manganès, el níquel, el crom o el molibdè per millorar les propietats específiques. Els elements comuns d’aliatge i els seus efectes inclouen:

Manganès: augmenta la força, la duresa i la resistència al desgast.

Níquel: millora la duresa, la ductilitat i la resistència a la corrosió.

Crom: millora la resistència a la corrosió, la duresa i la resistència al desgast.

Molibdè: augmenta la força, la duresa i la resistència a les temperatures elevades.

Els acers d’aliatge troben aplicacions en diverses indústries, com ara:

Components d'automoció (engranatges, eixos, molles)

Estructures aeroespacials

Pipelines de petroli i gas

Equipament de mineria

Acer inoxidable

L’acer inoxidable és un acer d’aliatge que conté un mínim de 10,5% de crom, que forma una capa d’òxid protector a la superfície, proporcionant una excel·lent resistència a la corrosió. Els acers inoxidables sovint també contenen altres elements d’aliatge com el níquel, el molibdè i el titani per millorar les propietats específiques.

Els acers inoxidables s’utilitzen àmpliament en aplicacions que requereixen resistència a la corrosió, com ara:

Equips de processament d'aliments

Dispositius mèdics

Estructures arquitectòniques

Plantes de processament químic

Acer d'eina

Els acers d’eines són acers d’aliatge aliat, dissenyats per fabricar eines, matrius i motlles. Són coneguts per la seva alta duresa, resistència al desgast i la capacitat de mantenir les seves propietats a temperatures elevades. Els acers d’eines sovint contenen elements d’aliatge com el tungstè, el molibdè i el vanadi per millorar el seu rendiment.

Els acers d’eines s’utilitzen en diverses aplicacions, com ara:

Eines de tall (exercicis, aixetes, mor)

Eines formant (punxons, mor)

Motlles per modelar la injecció de plàstic

Rotllos de molins enrotllats

Diferències clau entre ferro colat i acer

Mentre que el ferro colat i l’acer són aliatges a base de ferro, tenen característiques diferents que les diferencien. Comprendre aquestes diferències és crucial per seleccionar el material més adequat per a una aplicació determinada. Explorem les diferències clau entre ferro colat i acer:

1. Contingut de carboni

El contingut de carboni és el principal factor distintiu entre ferro colat i acer.

El ferro colat conté un 2-4% de carboni, cosa que li proporciona propietats úniques com una gran resistència a la compressió i una excel·lent castabilitat.

L’acer té un contingut de carboni inferior al 2%, donant lloc a una major resistència a la tracció i ductilitat en comparació amb el ferro colat.

2. Punt de fusió

El punt de fusió del ferro colat i l’acer difereix significativament, afectant els seus processos i aplicacions de producció.

El ferro colat té un punt de fusió inferior, al voltant de 2204 ° C (1204 ° C), facilitant la fondre i abocar -se en motlles.

L’acer té un punt de fusió més elevat, que oscil·la entre 2500 ° F a 2800 ° F (1371 ° C a 1538 ° C), que requereix més energia per a la fusió i la fosa.

3. Força

El ferro colat i l’acer presenten diferents tipus de força, cosa que els fa adequats per a diverses aplicacions.

El ferro colat té una major resistència a la compressió, permetent -li suportar càrregues pesades i resistir la deformació quan se sotmet a forces de compressió.

L’acer té una resistència a la tracció més elevada, permetent -li suportar les forces sense trencar -se ni deformar -se definitivament.

4. Ductilitat i Brittleness

La ductilitat i la fragilitat són factors importants que influeixen en el comportament d’un material sota l’estrès.

El ferro colat és trencadís i té una baixa ductilitat, és a dir, es pot fracturar o trencar sobtadament quan se sotmet a forces d’impacte o de flexió.

L’acer és més dúctil i menys trencadís que el ferro colat, permetent deformar -se plàsticament abans de la fractura, proporcionant un marge de seguretat en les aplicacions.

5. Castabilitat

La facilitat del càsting té un paper important en el procés de producció i la complexitat de les formes que es poden aconseguir.

El ferro colat és més fàcil de llançar a causa de la seva menor contracció durant la solidificació i la millor fluïdesa, permetent la producció de formes complexes i complexes.

L’acer és més difícil de llançar en comparació amb la fosa, ja que experimenta una contracció més elevada i té una menor fluïdesa, que requereix tècniques de colada més avançades.

6. Magnabilitat

La maquinària es refereix a la facilitat amb què es pot tallar, perforar o donar forma a un material mitjançant màquines -eina.

El ferro colat és generalment més fàcil de màquina que l’acer, ja que els flocs de grafit de la seva microestructura actuen com a lubricant natural, reduint el desgast d’eines i millorant l’acabat superficial.

L’acer és més difícil a la màquina en comparació amb el ferro colat, provocant un desgast més elevat d’eines i requereix eines i tècniques de tall més avançades.

7. Resistència a la corrosió

La resistència a la corrosió és crucial per a aplicacions exposades a entorns durs o mitjans corrosius.

El ferro colat té una resistència a la corrosió moderada a baixa, cosa que fa que sigui susceptible a l’oxidació i a la corrosió quan s’exposa a la humitat i a altres elements corrosius.

L’acer té una major resistència a la corrosió en comparació amb el ferro colat, sobretot quan s’alien amb elements com el crom, el níquel o el coure, que el fa adequat per a aplicacions en ambients corrosius.

8. Resistència al desgast

La resistència al desgast determina la capacitat d’un material de suportar els danys superficials causats per la fricció o l’abrasió.

El ferro colat té una millor resistència al desgast mecànic, sobretot en situacions que porten fricció, a causa de la presència de flocs de grafit que actuen com a lubricant sòlid.

L’acer és menys resistent al desgast en comparació amb la fosa, però es pot millorar mitjançant el tractament tèrmic o l’addició d’elements d’aliatge com el crom o el molibdè.

9. Resistència a l'impacte

La resistència a l’impacte es refereix a la capacitat d’un material d’absorbir i dissipar l’energia dels impactes sobtats sense fracturar -se.

El ferro colat té una baixa resistència a l’impacte a causa de la seva britoritat, fent -la propensa a la fractura quan se sotmet a impactes sobtats o càrregues de xoc.

L’acer té una gran resistència a l’impacte i és excel·lent per suposar impactes sobtats, cosa que la fa adequada per a aplicacions on s’espera la càrrega d’impacte.

10. Cost

El cost dels materials, la producció i el processament té un paper important en la selecció de ferro o acer colat per a una determinada aplicació.

El ferro colat és generalment més barat que l’acer a causa dels menors costos de materials, els processos de producció més senzills i els requisits d’energia més baixos per a la fusió i la fosa.

L’acer és més car en comparació amb la fosa, però ofereix una gamma més àmplia d’alternatives més barates, com ara formes prefabricades i materials reciclats, cosa que pot reduir els costos generals.

Aplicacions de ferro colat i acer

Tant el ferro colat com l’acer serveixen per a propòsits diversos a través de les indústries, seleccionades per a les seves propietats diferents per satisfer les necessitats funcionals específiques.

Aplicacions de ferro colat

La força, la maquinària i la rendibilitat del ferro colat el converteixen en una elecció popular en aplicacions de gran resistència on la durabilitat és clau.

Indústria de l’automoció : el ferro colat és ideal per a parts que requereixen resistència a la calor i amortiment de les vibracions. Els usos comuns inclouen:

Construcció : Valorat per la seva robustesa, el ferro colat s’utilitza àmpliament en elements de construcció com:

Pipes i accessoris per a sistemes de plomeria i drenatge, oferint resistència a la corrosió

Elements decoratius, com ara tanques i mobles de carrer, a causa de la seva castabilitat i durabilitat

Fabricació : En entorns industrials, les propietats de vibració de les vibracions de ferro colat són crucials en:

Cossos i bases de màquines -eina que requereixen estabilitat per a la precisió

Carcassa per a maquinària gran, on la integritat estructural és essencial

Aplicacions d'acer

La resistència a la tracció, la versatilitat i la resistència a la corrosió de l’acer la fan indispensable en diverses indústries, especialment quan la resistència a l’impacte és crítica.

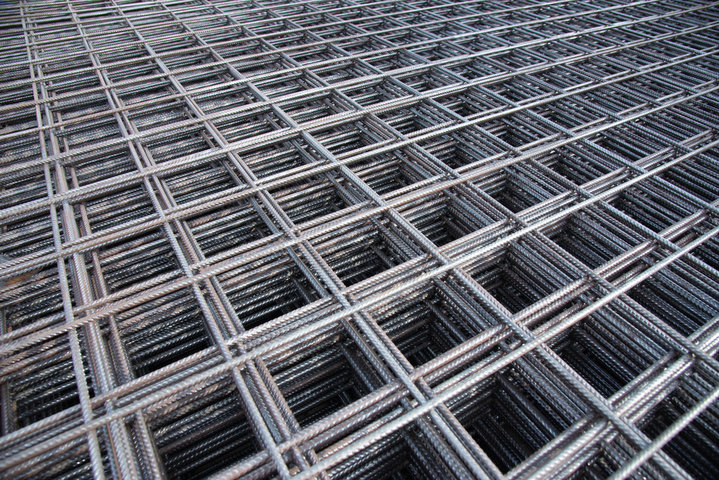

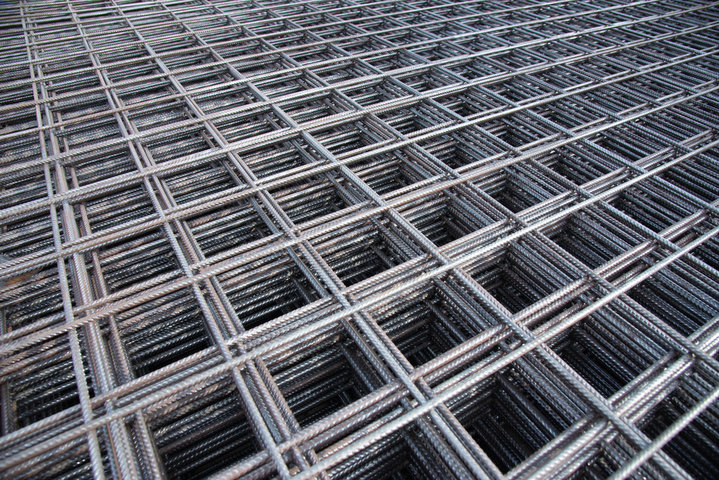

Construcció : Steel té un paper fonamental en la construcció de la infraestructura i proporciona un suport essencial a:

Components estructurals com bigues, columnes i marcs per a edificis i ponts

Reforços en estructures de formigó per millorar la resistència a la tracció

Indústria de l’automoció : en la producció de vehicles, l’elevada proporció de l’acer i el pes el converteix en una opció excel·lent per a:

Els cossis i el xassís de cotxes, que ofereixen durabilitat i resistència a la seguretat per a la seguretat

Rodes i eixos, proporcionant un alt rendiment i resistència a la fatiga

Fabricació : l’acer és essencial per crear eines duradores i d’alt rendiment, incloses:

Els electrodomèstics i els estris de cuina : la resistència i l'estètica de la corrosió d'acer inoxidable la fan popular en aplicacions domèstiques:

Els electrodomèstics de cuina, com refrigeradors i forns, per a un manteniment fàcil

Funcionament de cuina, inclosos pots i paelles, valorat per la seva durabilitat i retenció de calor

Factors a tenir en compte a l’hora d’escollir entre ferro colat i acer

Seleccionar el material adequat entre ferro colat i acer requereix una avaluació minuciosa de múltiples factors. Cada projecte presenta reptes i requisits únics. Comprendre aquestes consideracions clau ajuda a prendre decisions informades.

Requisits de força

El tipus de força que ha de resistir el vostre projecte determina la vostra elecció material. El ferro colat destaca sota compressió, cosa que el fa ideal per a la construcció de fonaments i bases de màquines. L’acer ofereix una resistència a la tracció superior, perfecta per a estructures que necessiten resistència contra les forces de tir o estirament.

Resistència a la corrosió

L’exposició ambiental té un paper crucial en la selecció de materials. El ferro colat desenvolupa una pàtina protectora amb el pas del temps, oferint una resistència a la corrosió moderada. L’acer, especialment les variants inoxidables, proporciona una millor protecció contra l’oxidació i la corrosió química. Considereu l’exposició del material a la humitat, productes químics o aigua salada.

Resistència a l’impacte

La vulnerabilitat del vostre projecte a les forces sobtades afecta l’elecció del material. L’acer demostra una excel·lent resistència als impactes i càrregues sobtades. El ferro colat mostra la seva incidència en impacte, tot i que gestiona bé les càrregues constants.

Complexitat de fabricació

Els aspectes següents influeixen en la viabilitat de la producció:

El ferro colat permet dissenys més complexos a través de les seves propietats de colada superiors i característiques de flux

L’acer ofereix una major flexibilitat en les modificacions de postproducció i els mètodes d’unió

Les formes complexes requereixen menys mecanitzat quan s’utilitzen ferro colat a causa d’una millor catabilitat

L’acer proporciona més opcions per a la soldadura i la fixació mecànica en els processos de muntatge

Consideracions de costos

| Factor | de ferro colat | d'acer |

| Matèria primera | Cost inferior | Cost més elevat |

| Preparació | Procés de colada més senzill | Fabricació més complexa |

| Tasca | Menys intensiu | Es requereix més mà d’obra |

| Manteniment | Protecció regular necessària | Varia per tipus |

Factors ambientals

La temperatura i les condicions ambientals influeixen en el rendiment del material:

El ferro colat manté l'estabilitat a través de grans intervals de temperatura

L’acer ofereix un millor rendiment en condicions de fred extrem

Els dos materials necessiten protecció contra una dura exposició al clima

Les aplicacions interiors tenen menys reptes mediambientals que les instal·lacions a l'aire lliure

Sumari

En resum, el ferro colat i l’acer difereixen en la composició, la força i el cost. El ferro colat ofereix una gran resistència a la compressió i menors costos de producció, mentre que l’acer proporciona una major resistència a la tracció i resistència a l’impacte. Seleccionar el material adequat significa combinar les seves propietats amb les necessitats de l'aplicació. En comprendre aquestes diferències clau, podeu fer opcions informades que milloren la durabilitat i l'eficiència dels vostres projectes.

Fonts de referència

Planxar

Acer

Millor fàbrica de colades a la pressió a alta pressió a la Xina

Preguntes freqüents (preguntes freqüents)

P: Què és el ferro colat i com es fa?

El ferro colat és un aliatge de carboni de ferro amb un contingut de carboni per sobre del 2%, creat a través de fosa i fosa.

P: Què és l’acer i en què es diferencia de la fosa?

L’acer és un aliatge de carboni de ferro amb menys del 2% de carboni, que ofereix una resistència a la tracció més elevada que la fosa.

P: Per què el ferro colat té una millor resistència a la compressió que l’acer?

L’elevat contingut de carboni de fosa millora la seva resistència a la compressió, cosa que el fa adequat per suportar càrregues pesades.

P: Com es comparen el ferro colat i l’acer en termes de resistència a la corrosió?

L’acer, sobretot l’acer inoxidable, generalment ofereix una millor resistència a la corrosió, mentre que el ferro colat pot oxidar -se sense recobriments de protecció.

P: Quines propietats tècniques he de tenir en compte a l’hora d’escollir entre ferro colat i acer?

Considereu factors com la resistència a la tracció, la resistència a la compressió, la maquinària, la resistència a la corrosió i la tolerància a l’impacte per obtenir resultats òptims.

P: Com és la maquinària del ferro colat en comparació amb l’acer?

El ferro colat és més fàcil de màquina a causa de la seva estructura de grafit, que redueix el desgast de les eines de tall en comparació amb l’acer.

P: Per què el ferro colat és més adequat per a dissenys de colades complexes?

El ferro colat té una millor fluïdesa i una reducció inferior, permetent formes complexes amb una deformació mínima durant el refredament.

P: Com puc solucionar problemes comuns amb ferro colat en aplicacions d’impacte elevat?

Si les fractures de ferro colat sota impactes, considereu l’acer per obtenir una millor resistència a l’impacte o apliqueu estructures de suport addicionals.

P: Quines precaucions de seguretat he de prendre quan manipuleu el ferro colat i l’acer?

Porteu equips de protecció, mantingueu una ventilació adequada durant el tall o la soldadura i utilitzeu eines classificades per a materials de gran quantitat.

P: On s’utilitzen millor el ferro colat i l’acer en aplicacions industrials?

El ferro colat funciona bé per a parts pesades i estacionàries com els blocs de motors, mentre que l’acer és ideal per a aplicacions estructurals, de càrrega i de gran impacte.