Ketika datang ke logam yang digunakan dalam pembuatan dan pembinaan, perdebatan antara besi vs keluli (termasuk varian seperti besi vs keluli tahan karat dan besi vs karbon keluli) tetap menjadi pertimbangan penting bagi jurutera dan pereka. Memahami perbezaan antara besi dan keluli adalah penting untuk membuat keputusan yang tepat mengenai pemilihan bahan.

Apa itu besi tuang?

Bahan besi tuang adalah aloi ferus yang mengandungi lebih daripada 2% kandungan karbon, biasanya antara 2% hingga 4%, bersama -sama dengan pelbagai silikon dan mangan. Ciri -ciri besi dan ciri -ciri besi menjadikannya berbeza dari keluli, yang membawa banyak orang untuk bertanya 'adalah keluli besi tuang? ' Walaupun besi tuang mengandungi besi, ia tidak secara teknikal keluli kerana kandungan karbon yang lebih tinggi. Kandungan karbon yang tinggi dalam besi tuang memberikan sifat unik, seperti:

Kekuatan mampatan yang baik

Rintangan haus yang sangat baik

Kapasiti redaman getaran tinggi

Rintangan terhadap ubah bentuk

Kebolehkerjaan

Walau bagaimanapun, besi tuang juga mempunyai beberapa kelemahan, termasuk:

Walaupun kelemahan ini, Cast Iron tetap menjadi pilihan yang popular untuk pelbagai aplikasi kerana kemampuan dan fleksibiliti.

Komposisi kimia

Komposisi kimia besi tuang memainkan peranan penting dalam menentukan sifatnya. Unsur utama dalam besi tuang termasuk:

| Elemen | Peratusan |

| Karbon | 2% - 4% |

| Silikon | 1% - 3% |

| Mangan | 0.5% - 1% |

| Fosforus | Hingga 1% |

| Sulfur | Hingga 0.1% |

Kandungan karbon dan silikon mempengaruhi mikrostruktur dan sifat besi tuang. Tahap karbon yang lebih tinggi meningkatkan jumlah grafit yang terbentuk semasa pemejalan, manakala silikon menggalakkan pembentukan grafit dan meningkatkan kebolehkerjaan.

Sifat fizikal

Besi tuang mempamerkan beberapa sifat fizikal yang berbeza:

Ketumpatan Tinggi: Besi Cast mempunyai ketumpatan kira -kira 7.2 g/cm³, menjadikannya lebih berat daripada keluli.

Titik lebur yang rendah: Ia mencairkan sekitar 1150 ° C hingga 1250 ° C, yang lebih rendah daripada keluli, menjadikannya lebih mudah untuk dibuang.

Kekonduksian terma: besi tuang mempunyai kekonduksian terma kira -kira 50 w/m · k, yang lebih rendah daripada keluli.

Kekonduksian elektrik: Ia mempunyai kekonduksian elektrik yang lebih rendah berbanding dengan keluli, menjadikannya sesuai untuk aplikasi elektrik di mana penebat diperlukan.

Jenis besi tuang

Besi Cast boleh dikategorikan kepada beberapa jenis berdasarkan struktur mikro dan sifatnya. Jenis utama besi tuang termasuk:

Besi tuang kelabu

Besi tuang kelabu adalah jenis yang paling biasa, dicirikan oleh kehadiran serpihan grafit dalam mikrostrukturnya. Ia mengandungi:

Karbon: 2.5% - 4%

Silikon: 1% - 3%

Mangan: 0.4% - 1%

Kelabu Cast Iron menawarkan kekuatan mampatan yang baik, kebolehkerjaan yang sangat baik, dan kapasiti redaman getaran yang tinggi. Ia digunakan secara meluas dalam aplikasi seperti:

Pangkalan alat mesin

Blok enjin

Cakera brek

Perumahan dan penutup

Besi tuang putih

Besi tuang putih mempunyai permukaan patah putih kerana ketiadaan grafit. Komposisi biasa termasuk:

Karbon: 1.8% - 3.6%

Silikon: 0.5% - 1.9%

Mangan: 0.25% - 0.8%

Besi tuang putih terkenal dengan kekerasan yang tinggi dan rintangan haus yang sangat baik. Ia menemui aplikasi di:

Media pengisaran

Pam buburan

Kilang bola

Rolling Mill Rolls

Besi tuang yang mudah dibentuk

Besi tuang yang mudah dibentuk dihasilkan oleh besi tuang putih yang merawat haba untuk menukar struktur karbida rapuh ke dalam matriks ferritik yang lebih mulur. Ia mengandungi:

Karbon: 2% - 3%

Silikon: 0.9% - 1.9%

Mangan: 0.15% - 1.2%

Besi tuang yang mudah dibentuk menggabungkan kekuatan tinggi, kemuluran, dan ketangguhan. Ia digunakan dalam:

Kelengkapan paip

Alat tangan

Peralatan pertanian

Bahagian automotif

Besi (nodular) besi tuang

Besi tuang mulur, juga dikenali sebagai besi tuang nodular, dihasilkan dengan menambahkan magnesium atau cerium ke besi cair, menyebabkan grafit membentuk nodul sfera dan bukannya serpihan. Komposisinya termasuk:

Karbon: 3.2% - 4%

Silikon: 1.8% - 2.8%

Mangan: 0.1% - 1%

Besi Cor Ductile menawarkan kekuatan, ketangguhan, dan kemuluran yang tinggi. Ia digunakan secara meluas dalam:

Crankshafts

Gear

Injap

Komponen penggantungan

Besi tuang vermicular

Besi tuang vermicular, juga dikenali sebagai besi grafit yang dipadatkan (CGI), mempunyai mikrostruktur yang unik dengan zarah grafit dalam bentuk serpihan pendek dan tebal. Ia menawarkan sifat pertengahan antara besi tuang kelabu dan mulur, seperti:

Kekuatan dan kekakuan yang lebih tinggi daripada besi tuang kelabu

Kekonduksian terma yang lebih baik daripada besi tuang mulur

Kebolehbaburan yang lebih baik berbanding dengan besi tuang mulur

Besi tuang vermicular semakin digunakan dalam aplikasi automotif, seperti:

Blok enjin diesel

Manifold ekzos

Cakera brek

Besi Cor Alloyed

Besi tuang aloi dihasilkan dengan menambahkan unsur -unsur aloi seperti nikel, kromium, molibdenum, atau tembaga untuk meningkatkan sifat tertentu. Bergantung pada unsur -unsur aloi yang digunakan, besi tuang aloi boleh menawarkan:

Kekuatan dan kekerasan yang lebih baik

Rintangan pakai yang lebih baik

Rintangan kakisan yang dipertingkatkan

Kestabilan suhu yang lebih tinggi

Besi Cast Alloyed mencari aplikasi dalam pelbagai industri, seperti:

Peralatan perlombongan

Penjanaan kuasa

Pemprosesan petrokimia

Komponen automotif

Apa itu keluli?

Keluli adalah aloi berasaskan besi yang mengandungi kurang daripada 2% karbon dan sejumlah kecil elemen lain, seperti mangan, silikon, fosforus, sulfur, dan oksigen. Ia terkenal dengan kekuatan tegangan, kemuluran, dan fleksibiliti yang tinggi, menjadikannya bahan yang digunakan secara meluas dalam pelbagai industri. Ciri -ciri keluli boleh disesuaikan dengan menyesuaikan komposisinya dan melalui proses rawatan haba.

Komposisi kimia

Komposisi kimia keluli memainkan peranan penting dalam menentukan sifatnya. Unsur utama dalam keluli termasuk:

| Elemen | Peratusan |

| Besi | 90% - 99% |

| Karbon | 0.1% - 2% |

| Mangan | 0.1% - 1% |

| Silikon | 0.1% - 0.5% |

| Unsur -unsur lain | <1% |

Kandungan karbon adalah faktor yang paling penting yang mempengaruhi sifat Steel. Tahap karbon yang lebih tinggi meningkatkan kekuatan dan kekerasan tetapi mengurangkan kemuluran dan kebolehkalasan.

Sifat fizikal

Keluli mempamerkan beberapa sifat fizikal yang berbeza:

Kekuatan tegangan yang tinggi: Keluli boleh menahan beban tinggi tanpa pecah atau ubah bentuk secara kekal.

Kemuluran: Ia boleh ditarik ke dalam wayar atau dilancarkan ke dalam lembaran tanpa patah.

Titik lebur yang tinggi: keluli mencairkan pada suhu antara 1370 ° C dan 1540 ° C, bergantung kepada komposisinya.

Kekonduksian terma: Ia mempunyai kekonduksian terma yang agak tinggi, yang membolehkan haba untuk dipindahkan dengan cekap.

Kekonduksian Elektrik: Keluli adalah konduktor elektrik yang baik, walaupun tidak cekap seperti tembaga atau aluminium.

Kelebihan keluli

Steel menawarkan banyak kelebihan, menjadikannya pilihan yang popular untuk pelbagai aplikasi:

Nisbah kekuatan-ke-berat yang tinggi: Keluli memberikan kekuatan yang sangat baik sambil mengekalkan berat badan yang agak rendah berbanding dengan bahan lain.

Ketahanan: Ia dapat menahan persekitaran yang keras, kesan, dan memakai, menjadikannya sesuai untuk struktur dan komponen yang tahan lama.

Fleksibiliti: Keluli boleh dibentuk, dibentuk, dan bergabung menggunakan pelbagai kaedah, yang membolehkan reka bentuk dan struktur yang kompleks.

Kitar semula: Ia adalah 100% boleh dikitar semula, menjadikannya bahan yang mesra alam.

Keberkesanan Kos: Keluli agak murah berbanding dengan bahan lain dengan sifat yang sama.

Kelemahan keluli

Walaupun banyak kelebihannya, keluli juga mempunyai beberapa kelemahan:

Kakisan: Keluli mudah terdedah kepada karat dan kakisan apabila terdedah kepada kelembapan dan oksigen, yang memerlukan lapisan pelindung atau elemen pengaliran untuk meningkatkan rintangan kakisan.

Keletihan: Beban kitaran berulang boleh menyebabkan keluli gagal pada tekanan di bawah kekuatan hasilnya, fenomena yang dikenali sebagai keletihan.

Ketumpatan Tinggi: Keluli adalah lebih padat daripada bahan seperti aluminium, yang boleh menjadi kelemahan dalam aplikasi di mana pengurangan berat badan adalah penting.

Pengeluaran intensif tenaga: Pengeluaran keluli memerlukan input tenaga yang signifikan, menyumbang kepada pelepasan gas rumah hijau.

Jenis keluli

Keluli boleh dikategorikan kepada beberapa jenis berdasarkan komposisi dan sifatnya:

Keluli karbon

Keluli karbon adalah jenis keluli yang paling biasa, yang mengandungi terutamanya besi dan karbon. Ia diklasifikasikan lagi berdasarkan kandungan karbonnya:

Keluli karbon rendah (<0.25% karbon): Ia lembut, mulur, dan mudah terbentuk, menjadikannya sesuai untuk aplikasi seperti panel badan kereta dan produk wayar.

Keluli karbon sederhana (0.25% - 0.6% karbon): Ia menawarkan keseimbangan kekuatan dan kemuluran yang baik, menjadikannya sesuai untuk aplikasi seperti gear, aci, dan trek keretapi.

Keluli karbon tinggi (> 0.6% karbon): Ia keras, kuat, dan tahan haus tetapi kurang mulur, menjadikannya sesuai untuk aplikasi seperti alat pemotongan, mata air, dan galas.

Keluli aloi

Keluli aloi dihasilkan dengan menambahkan unsur -unsur aloi seperti mangan, nikel, kromium, atau molibdenum untuk meningkatkan sifat tertentu. Unsur aloi biasa dan kesannya termasuk:

Mangan: Meningkatkan kekuatan, kekerasan, dan rintangan pakai.

Nikel: Meningkatkan ketangguhan, kemuluran, dan rintangan kakisan.

Chromium: Meningkatkan rintangan kakisan, kekerasan, dan rintangan pakai.

Molybdenum: Meningkatkan kekuatan, ketangguhan, dan rintangan merayap pada suhu tinggi.

Keluli Alloy Cari aplikasi dalam pelbagai industri, seperti:

Komponen automotif (gear, aci, mata air)

Struktur aeroangkasa

Saluran paip minyak dan gas

Peralatan perlombongan

Keluli tahan karat

Keluli tahan karat adalah keluli aloi yang mengandungi minimum 10.5% kromium, yang membentuk lapisan oksida pelindung di permukaan, memberikan rintangan kakisan yang sangat baik. Keluli tahan karat juga sering mengandungi unsur -unsur aloi lain seperti nikel, molibdenum, dan titanium untuk meningkatkan sifat tertentu.

Keluli tahan karat digunakan secara meluas dalam aplikasi yang memerlukan rintangan kakisan, seperti:

Alat keluli

Keluli alat adalah karbon tinggi, keluli aloi yang direka untuk membuat alat, mati, dan acuan. Mereka terkenal dengan kekerasan yang tinggi, rintangan memakai, dan keupayaan untuk mengekalkan sifat mereka pada suhu tinggi. Keluli alat sering mengandungi unsur -unsur aloi seperti tungsten, molibdenum, dan vanadium untuk meningkatkan prestasi mereka.

Keluli alat digunakan dalam pelbagai aplikasi, seperti:

Alat pemotongan (latihan, paip, mati)

Membentuk alat (pukulan, mati)

Acuan untuk acuan suntikan plastik

Rolling Mill Rolls

Perbezaan utama antara besi dan keluli

Walaupun besi dan keluli adalah kedua-dua aloi berasaskan besi, mereka mempunyai ciri-ciri yang berbeza yang membezakannya. Memahami perbezaan ini adalah penting untuk memilih bahan yang paling sesuai untuk aplikasi yang diberikan. Mari kita meneroka perbezaan utama antara besi dan keluli cast:

1. Kandungan Karbon

Kandungan karbon adalah faktor utama yang membezakan antara besi dan keluli.

Besi Cast mengandungi karbon 2-4%, yang memberikan sifat unik seperti kekuatan mampatan yang tinggi dan kebolehgunaan yang sangat baik.

Keluli mempunyai kandungan karbon kurang daripada 2%, mengakibatkan kekuatan tegangan dan kemuluran yang lebih tinggi berbanding dengan besi tuang.

2. Titik lebur

Titik lebur besi dan keluli cast berbeza dengan ketara, mempengaruhi proses dan aplikasi pengeluaran mereka.

Besi Cast mempunyai titik lebur yang lebih rendah, sekitar 2200 ° F (1204 ° C), menjadikannya lebih mudah untuk mencairkan dan mencurahkan acuan.

Keluli mempunyai titik lebur yang lebih tinggi, dari 2500 ° F hingga 2800 ° F (1371 ° C hingga 1538 ° C), yang memerlukan lebih banyak tenaga untuk mencair dan pemutus.

3. Kekuatan

Cast Iron and Steel mempamerkan pelbagai jenis kekuatan, menjadikannya sesuai untuk pelbagai aplikasi.

Besi Cast mempunyai kekuatan mampatan yang lebih tinggi, membolehkan ia menahan beban berat dan menahan ubah bentuk apabila tertakluk kepada daya mampatan.

Keluli mempunyai kekuatan tegangan yang lebih tinggi, membolehkannya menahan daya tarik tanpa melanggar atau secara kekal cacat.

4. Kemuluran dan kelembutan

Kemuluran dan kelembutan adalah faktor penting yang mempengaruhi tingkah laku bahan di bawah tekanan.

Besi Cast rapuh dan mempunyai kemuluran yang rendah, bermakna ia boleh patah atau pecah secara tiba -tiba apabila tertakluk kepada kesan atau daya lentur.

Keluli lebih mulur dan kurang rapuh daripada besi tuang, yang membolehkan ia berubah secara plastik sebelum patah, memberikan margin keselamatan dalam aplikasi.

5. Kebolehbagaian

Kemudahan pemutus memainkan peranan penting dalam proses pengeluaran dan kerumitan bentuk yang dapat dicapai.

Besi Cast lebih mudah untuk dibuang kerana pengecutan yang lebih rendah semasa pemejalan dan kebolehkerjaan yang lebih baik, membolehkan pengeluaran bentuk yang rumit dan kompleks.

Keluli lebih mencabar untuk dibuang berbanding dengan besi tuang, kerana ia mengalami pengecutan yang lebih tinggi dan mempunyai keabsahan yang lebih rendah, yang memerlukan teknik pemutus yang lebih maju.

6. kebolehkerjaan

Kemesraan merujuk kepada kemudahan yang mana bahan boleh dipotong, digerudi, atau dibentuk menggunakan alat mesin.

Besi cast biasanya lebih mudah untuk mesin daripada keluli, kerana serpihan grafit dalam mikrostrukturnya bertindak sebagai pelincir semulajadi, pengurangan alat memakai dan meningkatkan kemasan permukaan.

Keluli lebih mencabar untuk mesin berbanding dengan besi tuang, menyebabkan memakai alat yang lebih tinggi dan memerlukan alat dan teknik pemotongan yang lebih maju.

7. Rintangan kakisan

Rintangan kakisan adalah penting untuk aplikasi yang terdedah kepada persekitaran yang keras atau media yang menghakis.

Besi Cast mempunyai rintangan kakisan yang sederhana hingga rendah, menjadikannya mudah terdedah kepada karat dan kakisan apabila terdedah kepada kelembapan dan unsur -unsur menghakis yang lain.

Keluli mempunyai rintangan kakisan yang lebih tinggi berbanding dengan besi tuang, terutamanya apabila dipadamkan dengan unsur -unsur seperti kromium, nikel, atau tembaga, menjadikannya sesuai untuk aplikasi dalam persekitaran yang menghakis.

8. Pakai rintangan

Pakai rintangan menentukan keupayaan bahan untuk menahan kerosakan permukaan yang disebabkan oleh geseran atau lelasan.

Besi Cast mempunyai rintangan yang lebih baik untuk memakai mekanikal, terutamanya dalam situasi yang memakai geseran, kerana kehadiran serpihan grafit yang bertindak sebagai pelincir pepejal.

Keluli kurang tahan haus berbanding dengan besi tuang, tetapi ia boleh diperbaiki melalui rawatan haba atau penambahan unsur-unsur aloi seperti kromium atau molibdenum.

9. Rintangan Kesan

Rintangan kesan merujuk kepada keupayaan bahan untuk menyerap dan menghilangkan tenaga dari kesan mendadak tanpa patah.

Besi Cast mempunyai rintangan impak yang rendah akibat keburukannya, menjadikannya terdedah kepada patah apabila tertakluk kepada kesan mendadak atau beban kejutan.

Keluli mempunyai rintangan impak yang tinggi dan sangat baik untuk menahan impak secara tiba -tiba, menjadikannya sesuai untuk aplikasi di mana pemuatan impak dijangka.

10. Kos

Kos bahan, pengeluaran, dan pemprosesan memainkan peranan penting dalam pemilihan besi atau keluli untuk aplikasi tertentu.

Besi Cast biasanya lebih murah daripada keluli kerana kos bahan yang lebih rendah, proses pengeluaran yang lebih mudah, dan keperluan tenaga yang lebih rendah untuk pencairan dan pemutus.

Keluli lebih mahal berbanding dengan besi tuang, tetapi ia menawarkan pelbagai alternatif yang lebih murah, seperti bentuk pasang siap dan bahan kitar semula, yang dapat mengurangkan kos keseluruhan.

Aplikasi besi dan keluli tuang

Kedua -dua besi dan keluli melayani pelbagai tujuan di seluruh industri, dipilih untuk sifat -sifat yang berbeza untuk memenuhi keperluan fungsi tertentu.

Aplikasi besi tuang

Kekuatan, kebolehmampuan, dan keberkesanan kos besi menjadikannya pilihan yang popular dalam aplikasi tugas berat di mana ketahanan adalah kunci.

Industri Automotif : Besi Cast sangat sesuai untuk bahagian yang memerlukan rintangan haba dan redaman getaran. Kegunaan biasa termasuk:

Pembinaan : Dipakai untuk keteguhannya, besi tuang digunakan secara meluas dalam elemen bangunan seperti:

Paip dan kelengkapan untuk sistem paip dan saliran, menawarkan rintangan kakisan

Unsur -unsur hiasan, seperti pagar dan perabot jalanan, kerana kebolehan dan ketahanannya

Pembuatan : Dalam tetapan perindustrian, sifat getaran getaran besi adalah penting dalam:

Badan dan pangkalan alat mesin yang memerlukan kestabilan untuk ketepatan

Perumahan untuk jentera besar, di mana integriti struktur adalah penting

Aplikasi keluli

Kekuatan tegangan keluli, fleksibiliti, dan rintangan kakisan menjadikannya sangat diperlukan di pelbagai industri, terutama di mana rintangan impak adalah kritikal.

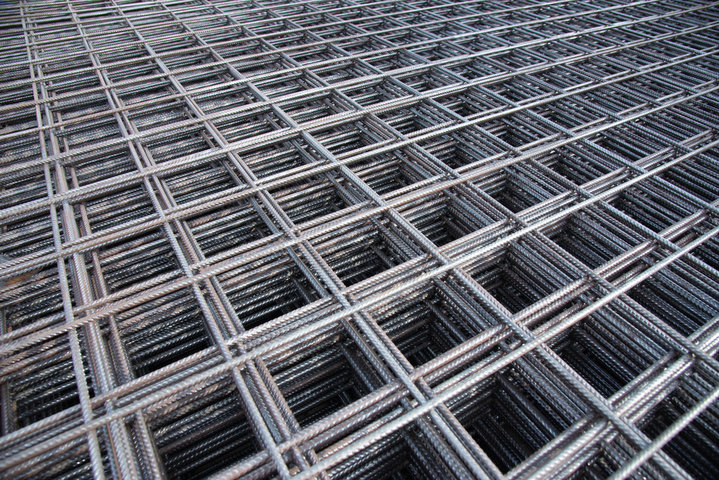

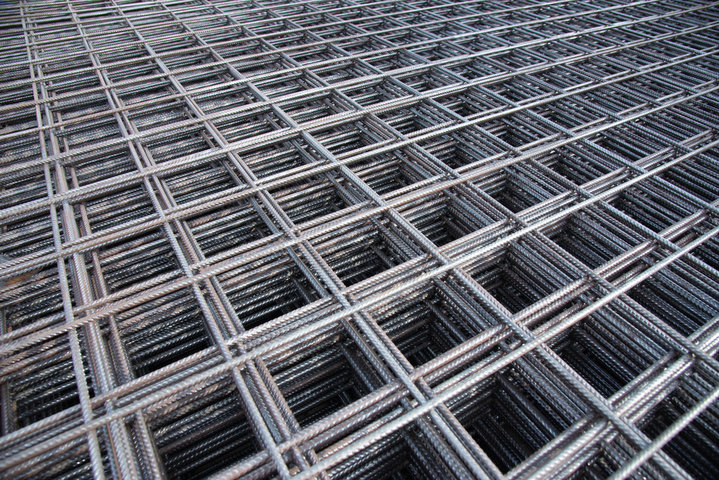

Pembinaan : Keluli memainkan peranan asas dalam membina infrastruktur dan memberikan sokongan penting dalam:

Komponen struktur seperti rasuk, lajur, dan kerangka untuk bangunan dan jambatan

Bala bantuan dalam struktur konkrit untuk meningkatkan kekuatan tegangan

Industri Automotif : Dalam pengeluaran kenderaan, nisbah kekuatan-ke-berat Steel menjadikannya pilihan yang sangat baik untuk:

Badan kereta dan casis, menawarkan ketahanan dan rintangan kesan untuk keselamatan

Roda dan gandar, memberikan prestasi tinggi dan rintangan keletihan

Pembuatan : Keluli adalah penting dalam mewujudkan alat tahan lama dan berprestasi tinggi, termasuk:

Peralatan rumah dan alat memasak : Rintangan kakisan dan estetika Stainless Steel menjadikannya popular dalam aplikasi isi rumah:

Peralatan dapur, seperti peti sejuk dan ketuhar, untuk penyelenggaraan mudah

Alat memasak, termasuk periuk dan kuali, dinilai untuk ketahanan dan pengekalan haba mereka

Faktor yang perlu dipertimbangkan semasa memilih antara besi dan keluli tuang

Memilih bahan yang betul antara besi dan keluli memerlukan penilaian yang teliti terhadap pelbagai faktor. Setiap projek memberikan cabaran dan keperluan yang unik. Memahami pertimbangan utama ini membantu membuat keputusan yang tepat.

Keperluan kekuatan

Jenis daya projek anda mesti bertahan menentukan pilihan bahan anda. Cast Iron Excels di bawah mampatan, menjadikannya sesuai untuk membina asas dan pangkalan mesin. Keluli menawarkan kekuatan tegangan yang unggul, sesuai untuk struktur yang memerlukan rintangan terhadap daya tarikan atau regangan.

Rintangan kakisan

Pendedahan alam sekitar memainkan peranan penting dalam pemilihan bahan. Besi Cast mengembangkan patina pelindung dari masa ke masa, menawarkan rintangan kakisan yang sederhana. Keluli, terutamanya varian tahan karat, memberikan perlindungan yang lebih baik terhadap karat dan kakisan kimia. Pertimbangkan pendedahan bahan kepada kelembapan, bahan kimia, atau air masin.

Rintangan kesan

Kerentanan projek anda terhadap daya tiba -tiba mempengaruhi pilihan bahan. Keluli menunjukkan rintangan yang sangat baik terhadap kesan dan beban tiba -tiba. Besi Cast menunjukkan kelembutan di bawah kesan, walaupun ia mengendalikan beban mantap dengan baik.

Kerumitan pembuatan

Aspek berikut mempengaruhi kelayakan pengeluaran:

Besi tuang membolehkan reka bentuk yang lebih rumit melalui sifat pemutus unggul dan ciri alirannya

Keluli menawarkan fleksibiliti yang lebih besar dalam pengubahsuaian pasca pengeluaran dan kaedah menyertai

Bentuk kompleks memerlukan pemesinan kurang apabila menggunakan besi tuang kerana kemampuan yang lebih baik

Keluli menyediakan lebih banyak pilihan untuk mengikat kimpalan dan mekanikal dalam proses pemasangan

Pertimbangan kos

| faktor | keluli besi | tuang |

| Bahan mentah | Kos yang lebih rendah | Kos yang lebih tinggi |

| Pemprosesan | Proses pemutus yang lebih mudah | Pembuatan yang lebih kompleks |

| Buruh | Kurang intensif | Lebih banyak buruh diperlukan |

| Penyelenggaraan | Perlindungan tetap diperlukan | Berbeza mengikut jenis |

Faktor Alam Sekitar

Suhu dan keadaan persekitaran mempengaruhi prestasi bahan:

Besi tuang mengekalkan kestabilan merentasi julat suhu yang luas

Keluli menawarkan prestasi yang lebih baik dalam keadaan sejuk yang melampau

Kedua -dua bahan memerlukan perlindungan daripada pendedahan cuaca yang teruk

Aplikasi dalaman menghadapi lebih sedikit cabaran alam sekitar daripada pemasangan luar

Ringkasan

Ringkasnya, besi dan keluli berbeza dalam komposisi, kekuatan, dan kos. Besi Cast menawarkan kekuatan mampatan yang tinggi dan kos pengeluaran yang lebih rendah, manakala keluli memberikan kekuatan tegangan yang lebih besar dan rintangan impak. Memilih bahan yang betul bermaksud memadankan sifatnya kepada keperluan aplikasi anda. Dengan memahami perbezaan utama ini, anda boleh membuat pilihan yang tepat yang meningkatkan ketahanan dan kecekapan dalam projek anda.

Sumber rujukan

Besi

Keluli

Kilang Pemutus Tekanan Tinggi Terbaik di China

Soalan Lazim (Soalan Lazim)

S: Apakah besi tuang, dan bagaimana ia dibuat?

Besi Cast adalah aloi besi karbon dengan kandungan karbon melebihi 2%, yang dibuat melalui peleburan dan pemutus.

S: Apakah keluli, dan bagaimanakah ia berbeza dari besi tuang?

Keluli adalah aloi besi karbon dengan kurang daripada 2% karbon, menawarkan kekuatan tegangan yang lebih tinggi daripada besi tuang.

S: Kenapa besi tuang mempunyai kekuatan mampatan yang lebih baik daripada keluli?

Kandungan karbon tinggi Cast Iron meningkatkan kekuatan mampatannya, menjadikannya sesuai untuk menanggung beban berat.

S: Bagaimanakah besi dan keluli membandingkan dari segi rintangan kakisan?

Keluli, terutamanya keluli tahan karat, umumnya menawarkan rintangan kakisan yang lebih baik, manakala besi tuang boleh berkarat tanpa lapisan pelindung.

S: Apa sifat teknikal yang harus saya pertimbangkan ketika memilih antara besi dan keluli?

Pertimbangkan faktor seperti kekuatan tegangan, kekuatan mampatan, kebolehkerjaan, rintangan kakisan, dan toleransi impak untuk hasil yang optimum.

S: Bagaimana kebolehkerjaan besi tuang berbanding dengan keluli?

Besi Cast lebih mudah untuk mesin kerana struktur grafitnya, yang mengurangkan haus pada alat pemotongan berbanding dengan keluli.

S: Kenapa besi tuang lebih sesuai untuk reka bentuk pemutus kompleks?

Besi Cast mempunyai aliran yang lebih baik dan pengecutan yang lebih rendah, yang membolehkan bentuk rumit dengan ubah bentuk minimum semasa penyejukan.

S: Bagaimanakah saya dapat menyelesaikan masalah biasa dengan besi tuang dalam aplikasi berimpak tinggi?

Jika patah besi tuang di bawah kesan, pertimbangkan keluli untuk rintangan impak yang lebih baik atau memohon struktur sokongan tambahan.

S: Apakah langkah berjaga -jaga keselamatan yang harus saya ambil ketika mengendalikan besi dan keluli?

Pakai gear pelindung, mengekalkan pengudaraan yang betul semasa memotong atau mengimpal, dan gunakan alat yang dinilai untuk bahan tegangan tinggi.

S: Di manakah besi dan keluli yang terbaik digunakan dalam aplikasi perindustrian?

Cast Iron berfungsi dengan baik untuk bahagian-bahagian yang berat dan pegun seperti blok enjin, manakala keluli sesuai untuk aplikasi struktur, beban, dan berimpak tinggi.