துல்லியத்துடன் பிளாஸ்டிக் பாகங்கள் எவ்வளவு சிக்கலானவை என்று நீங்கள் எப்போதாவது யோசித்திருக்கிறீர்களா? ஊசி மோல்டிங் ஸ்லைடர்கள் முக்கியம். இந்த அத்தியாவசிய கூறுகள் வடிவமைக்கப்பட்ட தயாரிப்புகளில் சிக்கலான அம்சங்களை உருவாக்க உதவுகின்றன, மேலும் மென்மையான மற்றும் திறமையான உற்பத்தியை உறுதி செய்கின்றன. இந்த இடுகையில், ஊசி மருந்து வடிவமைத்தல் செயல்பாட்டில் ஸ்லைடர்கள் ஏன் முக்கியமானவை என்பதையும் அவை சிக்கலான பகுதிகளை எவ்வாறு சாத்தியமாக்குகின்றன என்பதையும் நீங்கள் கற்றுக்கொள்வீர்கள்.

ஊசி மோல்டிங் ஸ்லைடர் என்றால் என்ன?

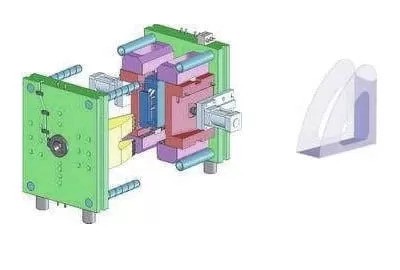

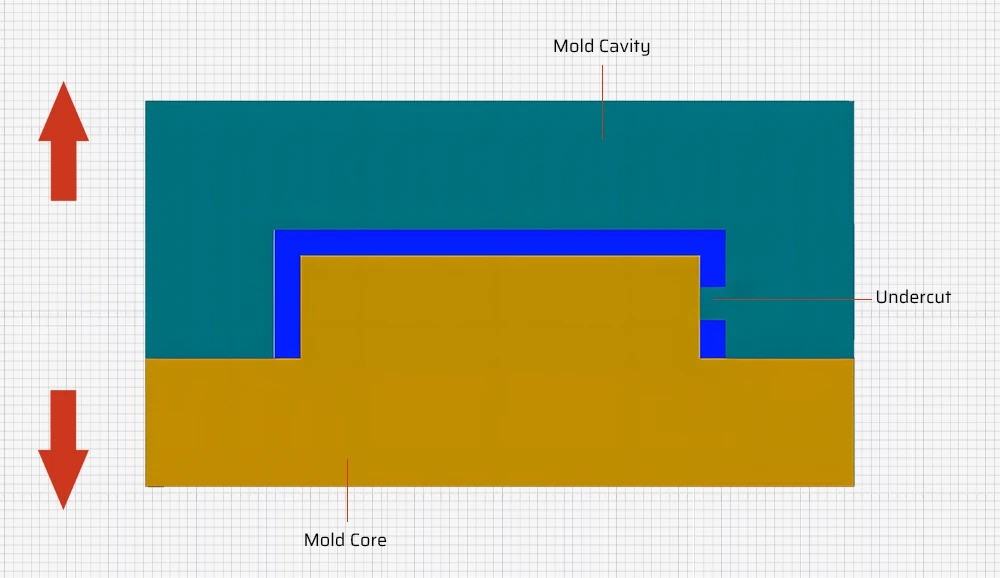

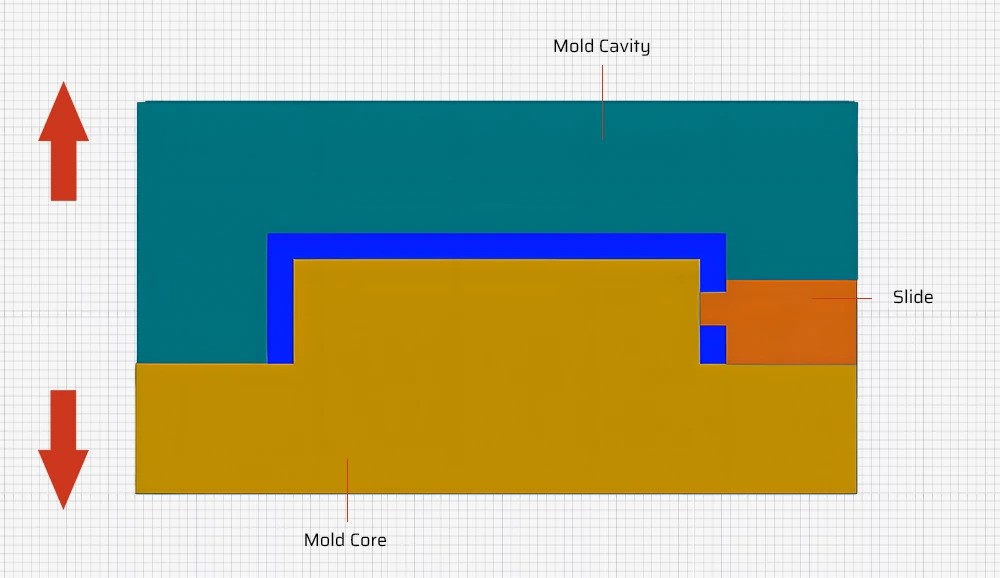

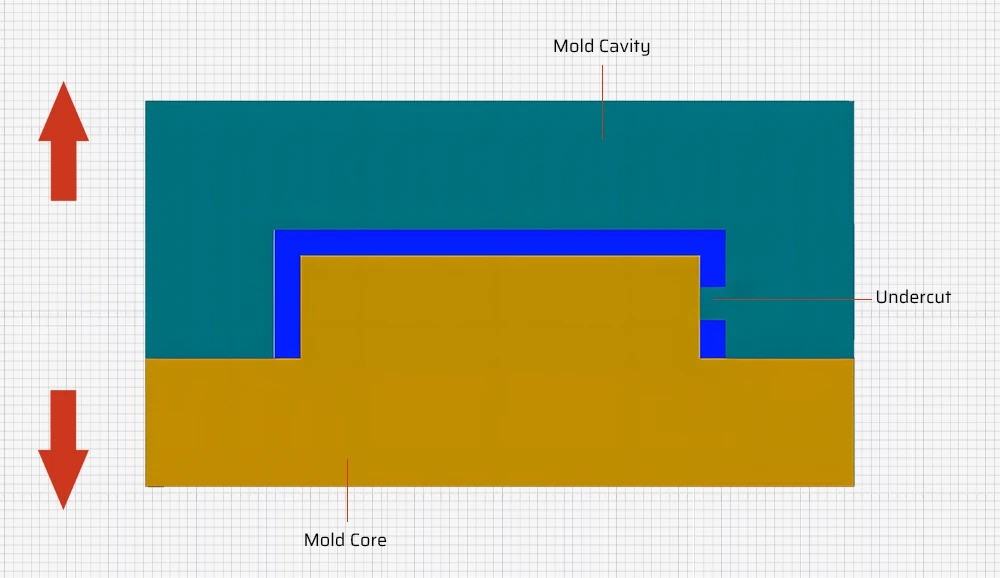

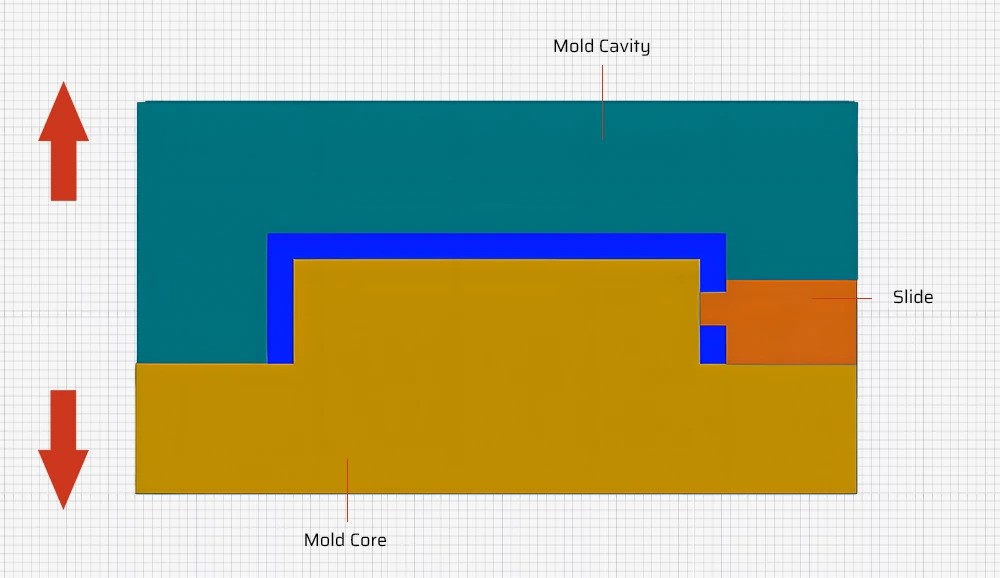

ஒரு ஊசி மோல்டிங் ஸ்லைடர் என்பது அச்சுக்குள் நகரக்கூடிய ஒரு அங்கமாகும். இது அச்சு திறக்கும் திசையில் ஒரு கோணத்தில் அல்லது கோணத்தில் ஒரு திசையில் சறுக்குகிறது. இது வடிவமைக்கப்பட்ட பகுதியில் அண்டர்கட், துளைகள் மற்றும் பள்ளங்களை உருவாக்க அனுமதிக்கிறது.

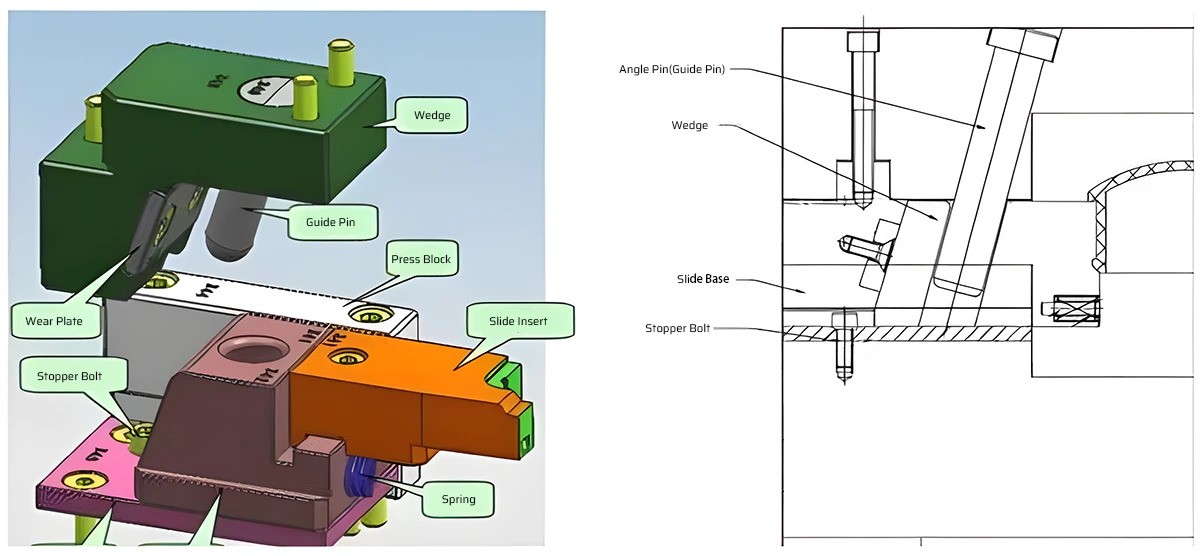

ஸ்லைடர் அமைப்பின் அடிப்படை கூறுகள் பின்வருமாறு:

இன்ஜெக்ஷன் மோல்டிங்கில் ஸ்லைடர்கள் ஏன் பயன்படுத்தப்படுகின்றன?

தயாரிப்பு ஒரு கட்டமைப்பைக் கொண்டிருக்கும்போது ஸ்லைடர்கள் மிக முக்கியமானவை, அவை சரியான காலத்தை அவற்றின் பயன்பாடு இல்லாமல் தடுக்கும். அவை பகுதிகளுக்கு அவசியம் அண்டர்கட்ஸ், துளைகள் , அல்லது பள்ளங்கள்.அச்சு குழியில் நேரடியாக உருவாக்க முடியாத

ஸ்லைடர்கள் எவ்வாறு மென்மையான மேசால்டிங்கை எளிதாக்குகின்றன என்பது இங்கே:

அச்சு திறக்கும் செயல்பாட்டின் போது, கோண வழிகாட்டி முள் ஸ்லைடரை இயக்குகிறது.

ஸ்லைடர் பக்கவாட்டாக நகர்கிறது, அண்டர்கட் அல்லது சிக்கலான அம்சத்தை வெளியிடுகிறது.

இது வடிவமைக்கப்பட்ட பகுதியை அனுமதிக்கிறது வெளியேற்றப்பட்டது . சேதம் இல்லாமல்

ஸ்லைடர்கள் இல்லாமல், ஒரே மோல்டிங் செயல்பாட்டில் பல சிக்கலான பிளாஸ்டிக் பாகங்களை உருவாக்குவது சாத்தியமில்லை. அவை செங்குத்து அச்சு திறப்பு இயக்கத்தை ஒரு கிடைமட்ட நெகிழ் செயலாக மாற்றுகின்றன, இது சிக்கலான வடிவமைப்புகளை உருவாக்க உதவுகிறது.

ஸ்லைடர் பொருள் பொருத்தமான கடினத்தன்மையைக் கொண்டிருக்க வேண்டும் மற்றும் இயக்கத்தின் உராய்வைத் தாங்குவதற்கு எதிர்ப்பை அணிய வேண்டும். ஸ்லைடரின் குழி அல்லது முக்கிய பகுதியின் கடினத்தன்மை மீதமுள்ளவற்றுடன் பொருந்த வேண்டும் அச்சு.

ஸ்லைடு அமைப்பின் கூறுகள்

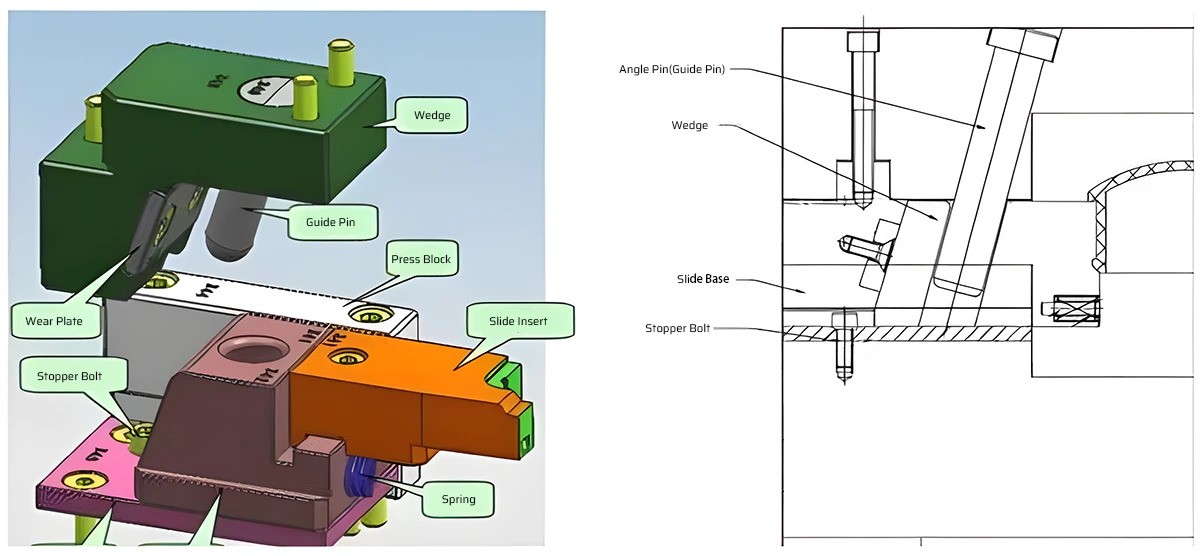

ஊசி அச்சு ஸ்லைடர்கள் பல முக்கிய கூறுகளைக் கொண்டுள்ளன. மென்மையான செயல்பாடு மற்றும் தரமான வடிவமைக்கப்பட்ட பகுதிகளை உறுதி செய்வதில் ஒவ்வொரு பகுதியும் முக்கிய பங்கு வகிக்கிறது. இந்த கூறுகளுக்குள் முழுக்குவோம்:

வழிகாட்டி முள் (கோண முள் அல்லது கொம்பு முள்)

வழிகாட்டி முள், ஆங்கிள் முள் அல்லது கொம்பு முள் என்றும் அழைக்கப்படுகிறது, இது மிகவும் பொதுவான வகை ஸ்லைடு செயலாகும். இது இரண்டு முக்கிய செயல்பாடுகளுக்கு உதவுகிறது:

அச்சு குழியின் மையத்தையும் பக்கத்தையும் கண்டறிதல்

அச்சுகளின் எடையை ஆதரித்தல்

வழிகாட்டி முள் தயாரிப்புக்கு மேலே 15 முதல் 25 மிமீ வரை நிலைநிறுத்தப்பட வேண்டும். இது அச்சு அமைப்பினுள் எளிதான இயக்கத்தை எளிதாக்குகிறது.

ஸ்லைடு உடல்

ஸ்லைடு உடல் என்பது ஸ்லைடர் பொறிமுறையின் இதயம். நெகிழ் நடவடிக்கைக்கு தேவையான அனைத்து கூறுகளையும் இது கொண்டுள்ளது. ஸ்லைடு உடல் கட்டமைப்பு ஆதரவை வழங்குகிறது மற்றும் ஒருங்கிணைந்த இயக்கத்தை உறுதி செய்கிறது.

தட்டு அணியுங்கள்

உடைகள் தட்டுகள் உராய்வைக் குறைப்பதற்கும் நகரும் பகுதிகளுக்கு இடையில் அணியவும் வடிவமைக்கப்பட்டுள்ளன. ஸ்லைடர் கூறுகளின் ஆயுட்காலம் நீட்டிக்க அவை உதவுகின்றன. இந்த தட்டுகள் பல மோல்டிங் சுழற்சிகளில் மென்மையான செயல்பாட்டை உறுதி செய்கின்றன.

தொகுதி அழுத்தவும்

பத்திரிகை தொகுதி சரியான ஸ்லைடர் செயல்பாட்டிற்கான அழுத்தம் மற்றும் சக்தியை செலுத்துகிறது. இது ஸ்லைடரின் மேல் பாதியை ஆதரிக்கிறது மற்றும் வழிநடத்துகிறது. பத்திரிகைத் தொகுதி ஸ்லைடு மற்றும் கோருக்கு இடையிலான தூரத்தை பராமரிக்கிறது.

ஆப்பு

ஆப்பு ஸ்லைடரை சுருக்கி, உட்செலுத்தலின் போது பின்வாங்குவதைத் தடுக்கிறது. மோல்டிங் செயல்பாட்டில் அதிக அழுத்தங்கள் காரணமாக இது முக்கியமானது. ஆப்பு ஸ்லைடரை இடத்தில் வைத்திருக்கிறது.

தடுப்பான் போல்ட்

இயக்கத்தின் போது ஸ்லைடரின் பக்கவாதத்தை தடுப்பான் போல்ட் கட்டுப்படுத்துகிறது. இது ஸ்லைடரில் சரி செய்யப்பட்ட ஒரு திருகு கூறு. நிறுத்தி போல்ட் நியமிக்கப்பட்ட வரம்பிற்கு அப்பால் அதிகப்படியான பயணம் அல்லது இயக்கத்தைத் தடுக்கிறது.

நீரூற்றுகள்

ஸ்பிரிங்ஸ் ஸ்லைடு பொருத்துதல் மற்றும் திரும்புவதற்கு உதவுகிறது. ஒவ்வொரு மோல்டிங் சுழற்சிக்கும் பிறகு ஸ்லைடர் சரியான நிலைக்கு திரும்புவதை அவை உறுதி செய்கின்றன. நிலைத்தன்மையை பராமரிப்பதில் நீரூற்றுகள் முக்கிய பங்கு வகிக்கின்றன.

வழிகாட்டி ஊசிகளின் வகைகள்

வழிகாட்டி ஊசிகளும் ஊசி அச்சு ஸ்லைடர்களின் அத்தியாவசிய கூறுகள். அவை பல்வேறு வகைகளில் வருகின்றன, ஒவ்வொன்றும் குறிப்பிட்ட பயன்பாடுகளுக்கு ஏற்றவை.

மெல்லிய அச்சு தகடுகள் அல்லது பிணைக்கப்பட்ட தட்டுகள்

இந்த வழிகாட்டி ஊசிகளை மெல்லிய, பிரிக்கக்கூடிய அச்சு தகடுகளுக்கு ஏற்றது. அவை பல நன்மைகளை வழங்குகின்றன:

மெல்லிய அச்சு தகடுகள் அல்லது பிணைக்கப்பட்ட தட்டுகள் பொதுவாக சிறிய அச்சுகளில் பயன்படுத்தப்படுகின்றன. அவை எளிமையான பகுதி வடிவமைப்புகளுக்கு செலவு குறைந்த தீர்வாகும்.

தடிமனான தட்டுகள் மற்றும் பெரிய அச்சு குழி கொண்ட 2 அல்லது 3 பகுதி தகடுகளுக்கு வழிகாட்டி ஊசிகள்

தடிமனான தகடுகள் மற்றும் பெரிய அச்சு துவாரங்களுடன் கையாளும் போது, குறிப்பிட்ட வழிகாட்டி முள் வடிவமைப்புகள் தேவை. இந்த வழிகாட்டி ஊசிகளும் 1.5 அல்லது அதற்கு மேற்பட்ட நீளத்திற்கு விட்டம் கொண்ட விகிதத்தைக் கொண்டுள்ளன.

பல காரணங்களுக்காக நீளம்-க்கு-விட்டம் விகிதம் முக்கியமானது:

அச்சு தகடுகளின் சரியான சீரமைப்பை உறுதி செய்கிறது

அச்சு திறப்பு மற்றும் மூடுதலின் போது பிணைப்பு அல்லது ஒட்டிக்கொள்வதைத் தடுக்கிறது

வழிகாட்டி முள் கட்டமைப்பு ஒருமைப்பாட்டை பராமரிக்கிறது

இருப்பினும், அதிக நீள-விட்டம் கொண்ட விகிதங்களைக் கொண்ட வழிகாட்டி ஊசிகள் சில குறைபாடுகளை வெளிப்படுத்தக்கூடும்:

இந்த சிக்கல்களைத் தணிக்க, கவனமாக வடிவமைப்பு மற்றும் பொருள் தேர்வு அவசியம். உயர்தர பொருட்களைப் பயன்படுத்துவதும் வழிகாட்டி முள் வடிவவியலை மேம்படுத்துவதும் மென்மையான செயல்பாட்டை உறுதிப்படுத்த உதவும்.

| முள் வகை | பண்புகள் | பயன்பாடுகளை வழிநடத்துங்கள் |

| மெல்லிய அச்சு தகடுகள் அல்லது பிணைக்கப்பட்ட தட்டுகள் | நல்ல நிலைத்தன்மை மேட் மேற்பரப்பு பூச்சு | |

| தடிமனான தட்டுகள் மற்றும் பெரிய அச்சு குழி கொண்ட 2 அல்லது 3 பகுதி தகடுகளுக்கு வழிகாட்டி ஊசிகள் | நீளம்-க்கு-விட்டம் விகிதம் ≥ 1.5 சரியான சீரமைப்பை உறுதி செய்கிறது பிணைப்பு அல்லது ஒட்டிக்கொள்வதைத் தடுக்கிறது | |

வழிகாட்டி தொகுதியின் பங்கு (ஸ்லைடர்)

வழிகாட்டி தொகுதி, ஸ்லைடர் என்றும் அழைக்கப்படுகிறது, இது ஊசி அச்சு ஸ்லைடர் அமைப்பின் முக்கிய அங்கமாகும். மென்மையான மற்றும் துல்லியமான இயக்கத்தை உறுதிப்படுத்த வழிகாட்டி முள் உடன் இணைந்து செயல்படுகிறது.

வழிகாட்டி முள் செயல்பாட்டை பூர்த்தி செய்கிறது

வழிகாட்டி தொகுதி வழிகாட்டி முள் செயல்பாட்டை நிறைவு செய்கிறது. வழிகாட்டி முள் இருப்பிடத்தையும் ஆதரவையும் வழங்கும் போது, வழிகாட்டி தொகுதி நெகிழ் இயக்கத்தை எளிதாக்குகிறது. ஸ்லைடர் பொறிமுறையின் சரியான செயல்பாட்டிற்கு இந்த கூட்டு அவசியம்.

வழிகாட்டி முள் மீது சக்தியை செலுத்துதல்

வழிகாட்டி தொகுதி வழிகாட்டி முள் மீது ஒரு சக்தியை செலுத்துகிறது. இந்த சக்தி வழிகாட்டி முள் இடத்தில் இருக்க உதவுகிறது, ஊசி மருந்து வடிவமைக்கும் செயல்முறையின் உயர் அழுத்தங்களின் கீழ் கூட. வழிகாட்டி முள் நிலையை பராமரிப்பதன் மூலம், வழிகாட்டி தொகுதி ஸ்லைடரின் இயக்கத்தின் துல்லியத்தையும் நிலைத்தன்மையையும் உறுதி செய்கிறது.

வழிகாட்டி முள் இயக்கத்தை வழிநடத்துதல்

வழிகாட்டி தொகுதி வழிகாட்டி முள் இயக்கத்தை வழிநடத்த உதவுகிறது. வழிகாட்டி முள் பின்பற்ற இது ஒரு மென்மையான மற்றும் கட்டுப்படுத்தப்பட்ட பாதையை வழங்குகிறது. ஸ்லைடர் பொறிமுறையின் சீரமைப்பு மற்றும் துல்லியத்தை பராமரிக்க இந்த வழிகாட்டுதல் முக்கியமானது.

வழிகாட்டி தொகுதி பொதுவாக டி-வடிவ வழிகாட்டி ஸ்லாட்டைக் கொண்டுள்ளது. இந்த ஸ்லாட் வடிவமைப்பு வழிகாட்டி முள் உகந்த வழிகாட்டுதலையும் ஆதரவையும் அனுமதிக்கிறது. வழிகாட்டி தொகுதி கடினப்படுத்தப்பட்ட எஃகு மூலம் மீண்டும் மீண்டும் நெகிழ் நடவடிக்கையைத் தாங்க வேண்டும்.

செங்குத்து மற்றும் கிடைமட்ட இயக்கம் இரண்டையும் எளிதாக்குகிறது

வழிகாட்டி தொகுதியின் முக்கிய பாத்திரங்களில் ஒன்று செங்குத்து மற்றும் கிடைமட்ட இயக்கம் இரண்டையும் எளிதாக்குவதாகும். ஊசி மருந்து வடிவமைத்தல் செயல்பாட்டின் போது, ஸ்லைடர் இரண்டு திசைகளில் செல்ல வேண்டும்:

செங்குத்து இயக்கம்: இது ஸ்லைடரின் மேல் மற்றும் கீழ் இயக்கம், இது வழிகாட்டி முள் மூலம் இயக்கப்படுகிறது.

கிடைமட்ட இயக்கம்: இது ஸ்லைடரின் பக்கவாட்டு இயக்கம், இது அண்டர்கட் மற்றும் சிக்கலான அம்சங்களை உருவாக்க அனுமதிக்கிறது.

வழிகாட்டி தொகுதியின் வடிவமைப்பு இந்த இரட்டை திசை இயக்கத்தை செயல்படுத்துகிறது. வழிகாட்டி முள் மற்றும் ஸ்லைடர் உடலுடனான அதன் தொடர்பு செங்குத்து மற்றும் கிடைமட்ட இயக்கத்திற்கு இடையில் தடையற்ற மாற்றத்தை அனுமதிக்கிறது.

| வழிகாட்டி தொகுதி செயல்பாடு | விளக்கம் |

| வழிகாட்டி முள் பூர்த்தி செய்கிறது | மென்மையான மற்றும் துல்லியமான இயக்கத்திற்கான வழிகாட்டி முள் உடன் இணைந்து செயல்படுகிறது |

| படை சக்தியை | வழிகாட்டி முள் உயர் ஊசி வடிவமைக்கும் அழுத்தங்களின் கீழ் வைக்க உதவுகிறது |

| வழிகாட்டும் இயக்கம் | வழிகாட்டி முள் பின்பற்ற ஒரு கட்டுப்படுத்தப்பட்ட பாதையை வழங்குகிறது, சீரமைப்பு மற்றும் துல்லியத்தை பராமரித்தல் |

| செங்குத்து மற்றும் கிடைமட்ட இயக்கத்தை எளிதாக்குதல் | ஸ்லைடரை மேல் மற்றும் பக்கவாட்டு திசைகளில் நகர்த்த உதவுகிறது |

ஊசி வகைகளின் வகைகள்

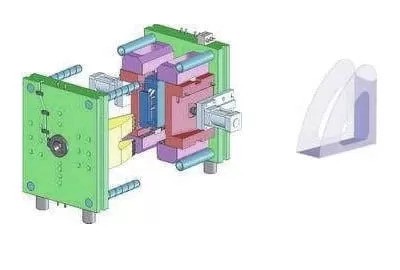

ஊசி மோல்டிங் ஸ்லைடர்கள் வெவ்வேறு வகைகளில் வருகின்றன, ஒவ்வொன்றும் குறிப்பிட்ட பண்புகள் மற்றும் பயன்பாட்டு வழக்குகள். இரண்டு பொதுவான வகைகளை ஆராய்வோம்: கேம் முள் ஸ்லைடுகள் மற்றும் ஹைட்ராலிக் ஸ்லைடுகள்.

கேம் முள் ஸ்லைடுகள் (கோண ஊசிகள்)

கேம் முள் ஸ்லைடுகள், ஆங்கிள் ஊசிகளாகவும் அழைக்கப்படுகின்றன, அவை மிகவும் பொதுவான வகை ஸ்லைடு செயலாகும். ஸ்லைடர் உடலுக்குள் ஒரு கோண துளையிலிருந்து விலகும் கோண வழிகாட்டி முள் அவை இடம்பெறுகின்றன. இந்த உலோக முள் அச்சின் நிலையான பக்கத்தில் பொருத்தப்பட்டு, ஸ்லைடைப் பூட்ட ஒரு கோணத் தொகுதியைப் பயன்படுத்துகிறது.

கேம் முள் ஸ்லைடுகளின் நன்மைகள் பின்வருமாறு:

எளிமை மற்றும் நம்பகத்தன்மை

அச்சு மூடும்போது சரியான நிலைக்கு தானாக திரும்பு

மற்ற ஸ்லைடு வகைகளுடன் ஒப்பிடும்போது செலவு-செயல்திறன்

இருப்பினும், கேம் முள் ஸ்லைடுகளும் சில வரம்புகளைக் கொண்டுள்ளன:

ஹைட்ராலிக் ஸ்லைடுகள்

அதிக கட்டுப்பாடு மற்றும் துல்லியம் தேவைப்படும்போது ஹைட்ராலிக் ஸ்லைடுகள் பயன்படுத்தப்படுகின்றன. மெக்கானிக்கல் ஸ்லைடுகள் வழிகாட்டி தொகுதியில் அதிக அழுத்தத்தை ஏற்படுத்தக்கூடிய சூழ்நிலைகளில் அவை குறிப்பாக நன்மை பயக்கும், இது அணியவும் கிழிக்கவும் வழிவகுக்கும்.

ஹைட்ராலிக் ஸ்லைடுகள் பல நன்மைகளை வழங்குகின்றன:

ஸ்லைடு இயக்கத்தின் நேரம் மற்றும் வரிசையின் மீதான துல்லியமான கட்டுப்பாடு

அதிகப்படியான உடைகள் இல்லாமல் அதிக ஊசி அழுத்தங்களை நிர்வகிக்கும் திறன்

மென்மையான மற்றும் நிலையான ஸ்லைடு நடவடிக்கை

கருவியின் குழி பக்கத்தில் உள்ள அண்டர்கட்டுகளுக்கு ஹைட்ராலிக் சிலிண்டர்களைப் பூட்டுவது பயன்படுத்தப்படலாம். இந்த சவாலான பயன்பாடுகளில் அவை கூடுதல் பாதுகாப்பு மற்றும் துல்லியத்தை வழங்குகின்றன.

| ஸ்லைடு வகை | பண்புகள் | நிகழ்வுகளைப் பயன்படுத்துகின்றன |

| கேம் முள் ஸ்லைடுகள் (கோண ஊசிகள்) | கோண வழிகாட்டி முள் தானியங்கி வருவாய் செலவு குறைந்த | |

| ஹைட்ராலிக் ஸ்லைடுகள் | | |

ஊசி மோல்டிங் ஸ்லைடர்கள் எவ்வாறு செயல்படுகின்றன?

சிக்கலான பகுதிகளை உருவாக்குவதில் ஊசி மோல்டிங் ஸ்லைடர்கள் முக்கிய பங்கு வகிக்கின்றன. ஆனால் அவை எவ்வாறு சரியாக செயல்படுகின்றன? இந்த தனித்துவமான கூறுகளின் வேலை கொள்கை மற்றும் படிப்படியான செயல்முறையை ஆராய்வோம்.

ஸ்லைடர்களின் வேலை கொள்கை

ஸ்லைடர்களில் சுற்றுகள் அல்லது ஹைட்ராலிக் சிலிண்டர்கள் இல்லை. எனவே, அவர்களின் சக்தி எங்கிருந்து வருகிறது? பதில் கோண வழிகாட்டி இடுகைகளில் உள்ளது.

அச்சு திறப்பு மற்றும் நிறைவு செயல்முறையின் போது, கோண வழிகாட்டி இடுகைகள் ஸ்லைடரின் உள் சுவருடன் உராய்வை உருவாக்குகின்றன. இந்த உராய்வு சக்தி முழு ஸ்லைடர் அமைப்பையும் குறைக்கும் திசையில் செங்குத்தாக நகர்த்துகிறது.

ஸ்லைடு கோண முள் மேல் மற்றும் கீழ் இயக்கம் முழு ஸ்லைடர் அமைப்பையும் இயக்குகிறது. இது ஒரு எளிய மற்றும் பயனுள்ள வழிமுறையாகும், இது சிக்கலான அம்சங்களை உருவாக்க அச்சுகளின் இயக்கத்தை பயன்படுத்துகிறது.

படிப்படியான செயல்முறை

ஒரு ஊசி வடிவும் சுழற்சியின் போது ஸ்லைடர் செயல்பாட்டை உடைப்போம்:

அச்சு நிறைவு:

கோண வழிகாட்டி இடுகை ஸ்லைடருடன் ஈடுபடுகிறது.

ஸ்லைடர் நிலைக்கு நகர்கிறது, அச்சு குழியுடன் சீரமைக்கப்படுகிறது.

ஊசி:

உருகிய பிளாஸ்டிக் அச்சு குழி மற்றும் ஸ்லைடரை நிரப்புகிறது.

ஆப்பு ஸ்லைடரை சுருக்கி, ஊசி அழுத்தம் காரணமாக பின்வாங்குவதைத் தடுக்கிறது.

குளிரூட்டும்:

அச்சு திறப்பு:

அச்சு திறக்கிறது, மற்றும் கோண வழிகாட்டி இடுகை ஸ்லைடரிலிருந்து விலகுகிறது.

ஸ்லைடர் பக்கவாட்டாக நகர்கிறது, அண்டர்கட் அல்லது சிக்கலான அம்சத்தை வெளியிடுகிறது.

வெளியேற்றம்:

எஜெக்டர் ஊசிகள் வடிவமைக்கப்பட்ட பகுதியை அச்சுக்கு வெளியே தள்ளுகின்றன.

ஸ்லைடர் அதன் அசல் நிலைக்குத் திரும்புகிறது, அடுத்த சுழற்சிக்கு தயாராக உள்ளது.

இந்த செயல்முறை முழுவதும், ஸ்டாப்பர் போல்ட் ஸ்லைடரின் பக்கவாதத்தைக் கட்டுப்படுத்துகிறது, மேலும் நீரூற்றுகள் நிலைப்படுத்தவும் திரும்பவும் உதவுகின்றன. இது நன்கு செயல்படும் நடனம், இது செய்தபின் வடிவமைக்கப்பட்ட பகுதிகளுக்கு வழிவகுக்கிறது.

ஊசி அச்சு ஸ்லைடை வடிவமைப்பதற்கான படிப்படியான வழிகாட்டி

ஒரு ஊசி அச்சு ஸ்லைடை வடிவமைப்பதற்கு கவனமாகவும் கவனமாகவும் விவரம் தேவை. வெற்றிகரமான ஸ்லைடு வடிவமைப்பை உறுதிப்படுத்த இந்த படிப்படியான வழிகாட்டியைப் பின்பற்றவும்.

1. ஆரம்ப வடிவமைப்பு பரிசீலனைகள்

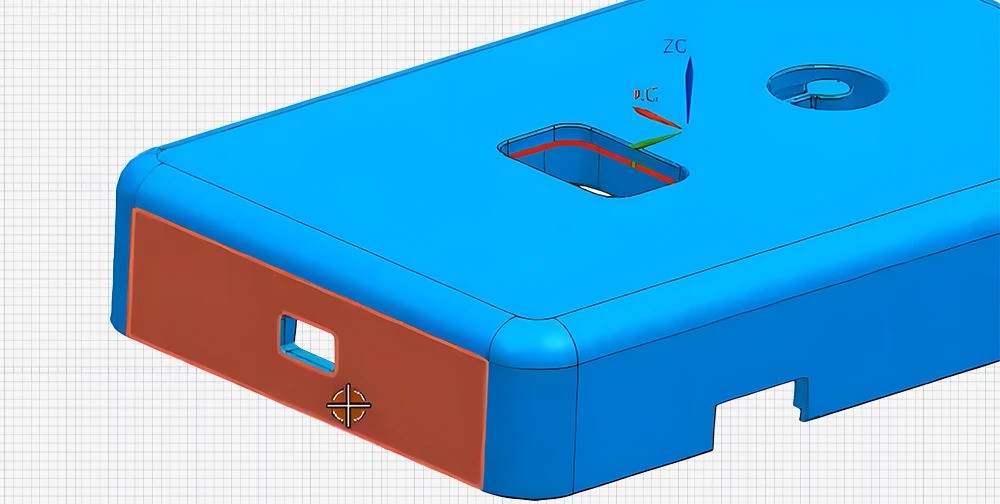

பகுதி வடிவமைப்பை முழுமையாக மதிப்பாய்வு செய்வதன் மூலம் தொடங்கவும். ஸ்லைடுகளின் பயன்பாடு தேவைப்படும் அம்சங்களை அடையாளம் காணவும் அண்டர்கட்ஸ் , நூல்கள் அல்லது சிக்கலான வடிவங்கள். இந்த அம்சங்கள் தேவையான ஸ்லைடுகளின் வகை மற்றும் எண்ணிக்கையை ஆணையிடும்.

2. பொருள் தேர்வு

ஸ்லைடுகளுக்கு பொருத்தமான பொருட்களைத் தேர்வுசெய்க. பொதுவான விருப்பங்களில் கருவி எஃகு, அலுமினியம் மற்றும் பெரிலியம் செம்பு ஆகியவை அடங்கும். தேர்ந்தெடுக்கப்பட்ட பொருள் அச்சு பொருள் மற்றும் குறிப்பிட்ட மோல்டிங் செயல்முறையுடன் இணக்கமானது என்பதை உறுதிப்படுத்தவும். கடினத்தன்மை, உடைகள் எதிர்ப்பு மற்றும் வெப்ப பண்புகள் போன்ற காரணிகளைக் கவனியுங்கள்.

3. ஸ்லைடு வகை மற்றும் எண்ணை தீர்மானித்தல்

அடையாளம் காணப்பட்ட அம்சங்களின் அடிப்படையில், பொருத்தமான ஸ்லைடு வகையைத் தேர்ந்தெடுக்கவும். விரும்பிய அம்சங்களை திறம்பட உருவாக்க தேவையான ஸ்லைடுகளின் எண்ணிக்கையை தீர்மானிக்கவும். சிக்கலான பகுதிகளுக்கு இணைந்து பல ஸ்லைடுகள் தேவைப்படலாம்.

4. ஸ்லைடு பரிமாணங்களைக் கணக்கிடுதல்

அச்சு குழிக்குள் சரியான இயக்கம் மற்றும் அனுமதியை உறுதிப்படுத்த ஸ்லைடுகளின் பரிமாணங்களைக் கணக்கிடுங்கள். பகுதி வடிவமைப்பு மற்றும் தேர்ந்தெடுக்கப்பட்ட ஸ்லைடு வகையை கவனியுங்கள். ஸ்லைடில் மற்ற அச்சு கூறுகளுடன் தலையிடாமல் செல்ல போதுமான இடம் இருக்க வேண்டும். ஸ்லைடர் வழிகாட்டி ஒரு பக்கத்தில் 0.5 மிமீ அனுமதி மூலம் செய்யப்பட வேண்டும்.

5. வரைவு கோண பரிசீலனைகள்

இணைக்கவும் கோணங்களை வரைவு செய்யுங்கள் . வெளியேற்றத்தின் போது பகுதிக்கு சேதம் ஏற்படுவதைத் தடுக்க ஸ்லைடு வடிவமைப்பில் வரைவு கோணங்கள் ஸ்லைடில் இருந்து வடிவமைக்கப்பட்ட பகுதியை சீராக வெளியிட உதவுகின்றன. குறிப்பிட்ட பொருள் மற்றும் பகுதி வடிவவியலுக்கு வரைவு கோணங்கள் பொருத்தமானவை என்பதை உறுதிப்படுத்தவும்.

6. இன்டர்லாக் அம்சங்கள்

மோல்டிங் செயல்பாட்டின் போது ஸ்லைடுகளின் தேவையற்ற இயக்கத்தைத் தடுக்க இன்டர்லாக் அம்சங்களை வடிவமைக்கவும். இந்த அம்சங்கள் ஸ்லைடுகளின் ஒருமைப்பாட்டையும் துல்லியத்தையும் பராமரிக்க உதவுகின்றன. ஒவ்வொரு மோல்டிங் சுழற்சிக்குப் பிறகு ஸ்லைடுகள் அவற்றின் சரியான நிலைக்கு திரும்புவதை அவை உறுதி செய்கின்றன. சிதைவைத் தவிர்க்க நீண்ட ஸ்லைடர் ஊசிகளின் முடிவில் நிறுத்தும் தொகுதியை நிலைநிறுத்த நினைவில் கொள்ளுங்கள்.

7. உற்பத்தித்திறனுக்கான வடிவமைப்பு

உற்பத்தி, சட்டசபை மற்றும் பராமரிப்பு ஆகியவற்றின் எளிமைக்காக ஸ்லைடு வடிவமைப்பை மேம்படுத்தவும். கிடைக்கக்கூடிய குறிப்பிட்ட உற்பத்தி செயல்முறைகள் மற்றும் உபகரணங்களைக் கவனியுங்கள். சிக்கலைக் குறைக்க வடிவமைப்பை நெறிப்படுத்தவும், பிழைகளுக்கான திறனைக் குறைக்கவும். செயல்பாட்டு மற்றும் உற்பத்தி செய்ய திறமையான ஒரு வடிவமைப்பை நோக்கமாகக் கொண்டது.

| படி | முக்கிய பரிசீலனைகளை வடிவமைக்கவும் |

| ஆரம்ப வடிவமைப்பு பரிசீலனைகள் | |

| பொருள் தேர்வு | |

| ஸ்லைடு வகை மற்றும் எண்ணை தீர்மானித்தல் | |

| ஸ்லைடு பரிமாணங்களைக் கணக்கிடுகிறது | |

| வரைவு கோண பரிசீலனைகள் | |

| இன்டர்லாக் அம்சங்கள் | |

| உற்பத்தித்திறனுக்கான வடிவமைப்பு | உற்பத்தி, சட்டசபை மற்றும் பராமரிப்பு ஆகியவற்றை எளிதாக்குவதற்கு மேம்படுத்தவும் குறிப்பிட்ட உற்பத்தி செயல்முறைகள் மற்றும் உபகரணங்களைக் கவனியுங்கள் |

மேலும் தகவலுக்கு ஊசி அச்சு கூறுகள் மற்றும் ஊசி அச்சு வடிவமைப்பு , எங்கள் விரிவான வழிகாட்டிகளைப் பார்வையிடவும்.

ஊசி அச்சு ஸ்லைடு வடிவமைப்பில் தவிர்க்க பொதுவான தவறுகள்

ஊசி மருந்து அச்சு ஸ்லைடுகளை வடிவமைப்பது சிக்கலானதாக இருக்கும். பயனுள்ள மற்றும் நம்பகமான ஸ்லைடுகளை உருவாக்க பொதுவான தவறுகளைத் தவிர்ப்பது முக்கியம். கவனிக்க சில ஆபத்துக்களைப் பார்ப்போம்.

வரைவு கோணக் கருத்தாய்வுகளை புறக்கணித்தல்

மிக முக்கியமான பிழைகளில் ஒன்று புறக்கணிப்பதாகும் வரைவு கோணங்கள் . போதிய வரைவு கோணங்கள் பல சிக்கல்களுக்கு வழிவகுக்கும்:

பகுதியை அச்சிலிருந்து வெளியேற்றுவதில் சிரமம்

வெளியேற்றத்தின் போது பகுதிக்கு சேதம்

ஸ்லைடு மற்றும் அச்சு மேற்பரப்புகளில் அதிகரித்த உடைகள்

இந்த சிக்கல்களைத் தடுக்க, பகுதி மற்றும் ஸ்லைடு இரண்டிற்கும் சரியான வரைவு கோணங்களை உறுதி செய்யுங்கள். தேவைப்படும் குறிப்பிட்ட வரைவு கோணம் பொருள் மற்றும் பகுதி வடிவவியலைப் பொறுத்தது. ஒரு பொதுவான விதியாக, 1 ° முதல் 2 of வரை குறைந்தபட்ச வரைவு கோணத்தை நோக்கமாகக் கொள்ளுங்கள்.

பொருத்தமற்ற பொருள் தேர்வு

உங்கள் ஸ்லைடுகளுக்கு தவறான பொருளைத் தேர்ந்தெடுப்பது கடுமையான விளைவுகளை ஏற்படுத்தும். பொருந்தாத பொருட்கள் இதற்கு வழிவகுக்கும்:

பொருட்களைத் தேர்ந்தெடுக்கும்போது, அச்சு பொருள் மற்றும் மோல்டிங் செயல்முறையுடன் ஆயுள் மற்றும் பொருந்தக்கூடிய தன்மைக்கு முன்னுரிமை கொடுங்கள். பொதுவான விருப்பங்களில் கருவி எஃகு, அலுமினியம் மற்றும் பெரிலியம் செம்பு ஆகியவை அடங்கும். கடினத்தன்மை, உடைகள் எதிர்ப்பு மற்றும் வெப்ப பண்புகள் போன்ற காரணிகளைக் கவனியுங்கள்.

அதிகப்படியான சிக்கலான ஸ்லைடு வடிவமைப்புகள்

ஸ்லைடுகள் சிக்கலான அம்சங்களை உருவாக்க உதவுகின்றன, அதிகப்படியான சிக்கலான ஸ்லைடு வடிவமைப்புகள் சிக்கலாக இருக்கும். அதிகப்படியான சிக்கலின் குறைபாடுகள் பின்வருமாறு:

அதிகரித்த உற்பத்தி மற்றும் பராமரிப்பு செலவுகள்

செயலிழப்பு அல்லது தோல்வியின் அதிக ஆபத்து

சட்டசபை மற்றும் பிரித்தெடுப்பதில் சிரமம்

இந்த சிக்கல்களைத் தவிர்க்க, உங்கள் ஸ்லைடு வடிவமைப்புகளில் எளிமை மற்றும் செயல்திறனுக்கு முன்னுரிமை கொடுங்கள். செயல்பாட்டு, நம்பகமான மற்றும் உற்பத்தி செய்ய எளிதான ஸ்லைடுகளை உருவாக்குவதில் கவனம் செலுத்துங்கள். குறிப்பிடத்தக்க நன்மைகள் இல்லாமல் சிக்கலைச் சேர்க்கும் தேவையற்ற அம்சங்கள் அல்லது சிக்கலான வடிவவியல்களைத் தவிர்க்கவும்.

இன்டர்லாக் அம்சங்களைத் தவிர்ப்பது

மோல்டிங் செயல்பாட்டின் போது ஸ்லைடுகளின் தேவையற்ற இயக்கத்தைத் தடுக்க இன்டர்லாக் அம்சங்கள் அவசியம். இந்த அம்சங்களைச் சேர்க்க புறக்கணிப்பது இதன் விளைவாக ஏற்படலாம்:

ஸ்லைடு ஒருமைப்பாடு மற்றும் துல்லியத்தை பராமரிக்க உங்கள் ஸ்லைடு வடிவமைப்பில் இன்டர்லாக் அம்சங்களை இணைக்கவும். இந்த அம்சங்கள் ஸ்லைடுகள் மோல்டிங் சுழற்சி முழுவதும் அவற்றின் நோக்கம் கொண்ட நிலையில் இருப்பதை உறுதி செய்கின்றன.

| பொதுவான தவறு | விளைவுகள் | தீர்வுகள் |

| வரைவு கோணங்களை புறக்கணித்தல் | கடினமான வெளியேற்றம் பகுதி சேதம் அதிகரித்த உடைகள் | |

| பொருத்தமற்ற பொருள் தேர்வு | முன்கூட்டிய உடைகள் மோசமான நெகிழ் செயல்திறன் குறைக்கப்பட்ட பகுதி தரம் | நீடித்த மற்றும் இணக்கமான பொருட்களைத் தேர்வுசெய்க கடினத்தன்மை, உடைகள் எதிர்ப்பு மற்றும் வெப்ப பண்புகளைக் கவனியுங்கள் |

| அதிகப்படியான சிக்கலான ஸ்லைடு வடிவமைப்புகள் | அதிகரித்த செலவுகள் செயலிழப்பு அதிக ஆபத்து சட்டசபையில் சிரமம் | |

| இன்டர்லாக் அம்சங்களைத் தவிர்ப்பது | | |

ஊசி மருந்து வடிவமைத்தல் செயல்முறைகள் மற்றும் நுட்பங்கள் பற்றிய கூடுதல் தகவலுக்கு, எங்கள் வழிகாட்டிகளைப் பாருங்கள் ஊசி வடிவமைத்தல் குறைபாடுகள் மற்றும் ஊசி அச்சு வடிவமைப்பு . சம்பந்தப்பட்ட கூறுகளைப் பற்றி மேலும் புரிந்து கொள்ள, எங்கள் கட்டுரையைப் பார்க்கவும் ஊசி அச்சின் 10 பகுதிகள்.

ஊசி மோல்டிங் ஸ்லைடு வெர்சஸ் லிஃப்டர்

இன்ஜெக்ஷன் மோல்டிங் ஸ்லைடுகள் மற்றும் லிஃப்டர்கள் இரண்டும் வடிவமைக்கப்பட்ட பகுதிகளில் அண்டர்கட் மற்றும் சிக்கலான அம்சங்களை உருவாக்கப் பயன்படுகின்றன. இருப்பினும், அவற்றின் பொருள், பயன்பாடு மற்றும் இயந்திர வழிமுறைகளில் அவை வேறுபட்ட வேறுபாடுகள் உள்ளன.

பொருள் மற்றும் பயன்பாடு

லிஃப்டர்: ஒரு லிஃப்டர் என்பது தயாரிப்புக்குள் பார்ப்கள் அல்லது புரோட்ரூஷன்களை வடிவமைக்கப் பயன்படுத்தப்படும் ஒரு பொறிமுறையாகும். இது எளிய பார்ப்களை உருவாக்குவதற்கு ஏற்றது மற்றும் பொதுவாக பின்வரும் பயன்பாடுகளில் பயன்படுத்தப்படுகிறது:

செப்பு அடிப்படையிலான மற்றும் இரும்பு சார்ந்த தூள் தயாரிப்புகளுக்கான மின் செயலாக்க உபகரணங்கள்

டயர் அச்சுகள் மற்றும் 'ஓ ' சீல் ரப்பர் அச்சுகள் போன்ற ரப்பர் மோல்டிங்

தெர்மோசெட்டிங் மற்றும் தெர்மோபிளாஸ்டிக் மோல்டிங் கொண்ட பிளாஸ்டிக் தயாரிப்புகள்

ஸ்லைடர்: ஒரு ஸ்லைடர் என்பது ஒரு அச்சு கூறு ஆகும், இது அச்சு திறப்பு திசையில் அல்லது ஒரு குறிப்பிட்ட கோணத்தில் தொடக்க திசையில் சறுக்கலாம். தயாரிப்பு அமைப்பு ஒரு ஸ்லைடரைப் பயன்படுத்தாமல் வடிவமைக்கப்பட்ட பகுதியை வெளியிடுவது சாத்தியமில்லை. ஸ்லைடர்கள் பல்வேறு துறைகளில் பரவலாகப் பயன்படுத்தப்படுகின்றன:

சி.என்.சி இயந்திரங்கள் மற்றும் எந்திர மையங்கள்

வாகன மற்றும் மருத்துவ உபகரணங்கள்

எலக்ட்ரானிக்ஸ் மற்றும் ஆட்டோமேஷன் இயந்திரங்கள்

ஊசி வடிவமைத்தல் இயந்திரங்கள் மற்றும் அச்சு திறக்கும் அமைப்புகள்

இயந்திர பொறிமுறை

லிஃப்டர்: தயாரிப்புக்குள் உள்ள பார்ப்களை வடிவமைக்கவும் வெளியிடவும் லிஃப்டர்கள் பல்வேறு வெளியேற்றும் வழிமுறைகளைப் பயன்படுத்துகின்றன. இந்த வழிமுறைகள் பின்வருமாறு:

தொகுதி வெளியேற்றும் பொறிமுறையை தள்ளுதல்

வடிவமைக்கும் பாகங்கள்

காற்று அழுத்தம் வெளியேற்றும் வழிமுறை

பல-கூறு ஒருங்கிணைந்த வெளியேற்றும் வழிமுறை

ஸ்லைடர் வெளியேற்றும் வழிமுறை

பயன்படுத்தப்படும் குறிப்பிட்ட வழிமுறை பார்பின் சிக்கலான தன்மை மற்றும் வடிவமைக்கப்பட்ட பொருள் ஆகியவற்றைப் பொறுத்தது.

ஸ்லைடர்: ஸ்லைடர்கள் ஒரு கோர் இழுக்கும் பொறிமுறையைப் பயன்படுத்தி வடிவமைக்கப்பட்ட பகுதியை அச்சிலிருந்து வெளியிடுகின்றன. ஸ்லைடர் மோல்டிங் கோருடன் இணைக்கப்பட்டுள்ளது மற்றும் சாய்ந்த வழிகாட்டி நெடுவரிசையால் இயக்கப்படுகிறது. அச்சு திறக்கும் செயல்பாட்டின் போது, ஸ்லைடர் பக்கவாட்டாக நகர்ந்து, மையத்தை இழுத்து, அண்டர்கட் அல்லது சிக்கலான அம்சத்தை வெளியிடுகிறது.

ஸ்லைடர் பொருள் தானே பொருத்தமான கடினத்தன்மையைக் கொண்டிருக்க வேண்டும் மற்றும் இயக்கத்தின் உராய்வைத் தாங்குவதற்கு எதிர்ப்பை அணிய வேண்டும். ஸ்லைடரின் குழி அல்லது முக்கிய பகுதியின் கடினத்தன்மை மீதமுள்ள அச்சுடன் பொருந்த வேண்டும்.

| அம்ச | லிஃப்டர் | ஸ்லைடர் |

| பொருள் | தயாரிப்புக்குள் பார்ப்களை வடிவமைக்கிறது | அச்சு திறக்கும் திசையில் நெகிழ் கூறு |

| பயன்பாடு | எளிய பார்ப்கள், மின் செயலாக்க உபகரணங்கள், ரப்பர் மோல்டிங் | சிக்கலான அண்டர்கட்ஸ், சி.என்.சி இயந்திரங்கள், வாகன, மருத்துவ உபகரணங்கள் |

| இயந்திர பொறிமுறை | தள்ளும் தொகுதி, மோல்டிங் பாகங்கள், காற்று அழுத்தம் வெளியேற்றுதல் | சாய்ந்த வழிகாட்டி நெடுவரிசையால் இயக்கப்படும் கோர் இழுக்கும் வழிமுறை |

| பொருள் தேவைகள் | குறிப்பிட்ட பயன்பாட்டைப் பொறுத்தது | உராய்வைத் தாங்குவதற்கு பொருத்தமான கடினத்தன்மை மற்றும் உடைகள் எதிர்ப்பு |

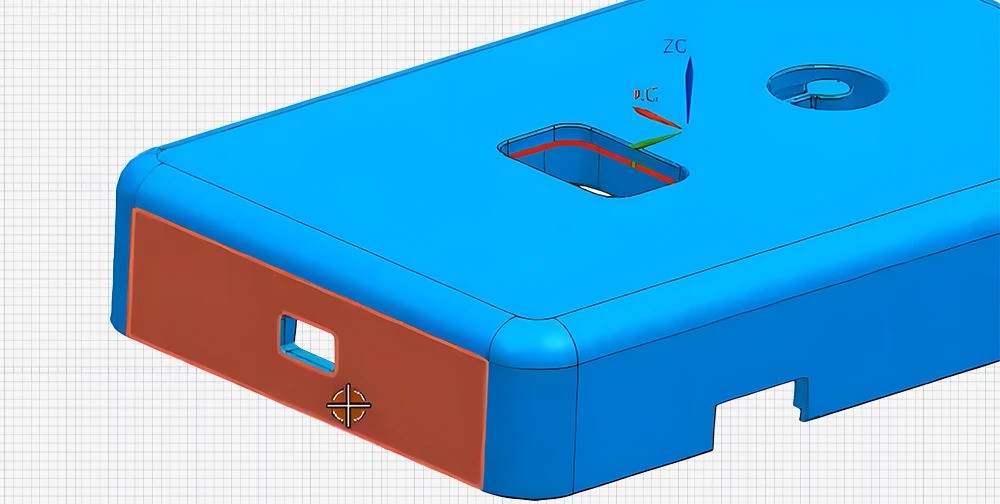

உள் ஸ்லைடர் வழிமுறை

பக்க ஸ்லைடர் மற்றும் சாய்ந்த மேல் பொறிமுறையை வடிவமைக்க முடியாதபோது, உள் ஸ்லைடர் பொறிமுறையானது செயல்பாட்டுக்கு வருகிறது. உற்பத்தியின் உள் பக்கத்தில் அண்டர்கட் மற்றும் சிக்கலான அம்சங்களை உருவாக்க இது ஒரு தனித்துவமான தீர்வாகும்.

உள் ஸ்லைடர் உடலுக்கான வடிவமைப்பு பரிசீலனைகள்

உள் ஸ்லைடர் உடல் என்பது உள் ஸ்லைடர் பொறிமுறையின் முக்கிய அங்கமாகும். சில முக்கிய வடிவமைப்பு பரிசீலனைகள் இங்கே:

உற்பத்தியின் உள் பக்கத்திற்கு இயக்கப்படுகிறது: பொதுவான ஸ்லைடர் பொறிமுறையைப் போலல்லாமல், உள் ஸ்லைடர் உற்பத்தியின் உள் பக்கத்தை நோக்கி இயக்கப்படுகிறது.

பேக்ஹோ பிட் திசை: பேக்ஹோ பிட்டின் திசை பொதுவான ஸ்லைடர் பொறிமுறையில் சாய்ந்த வழிகாட்டி நெடுவரிசையின் திசைக்கு நேர்மாறானது. இது உள் பக்கத்தில் அண்டர்கட்ஸை உருவாக்க அனுமதிக்கிறது.

பின்தங்கிய இயக்கத்தைத் தடுக்க வசந்த-ஏற்றப்பட்டவை: அச்சு மூடாமல் பின்னோக்கி நகர்வதைத் தடுக்க உள் ஸ்லைடர் வசந்த-ஏற்றப்பட்டுள்ளது. இது சரியான நிலைப்பாட்டை உறுதி செய்கிறது மற்றும் அச்சு சேதத்தைத் தடுக்கிறது.

உராய்வு மற்றும் கோர் பிரித்தெடுத்தலுக்கான உடைகள்-எதிர்ப்பு தொகுதி: உராய்வை வழங்கவும், ஸ்லைடர் கோர் பிரித்தெடுத்தலை இயக்கவும் உள் ஸ்லைடருடன் ஒரு வேர்-எதிர்ப்பு தொகுதி பயன்படுத்தப்படுகிறது. இந்த தொகுதி ஸ்லைடரை மீட்டமைக்க உதவுகிறது.

பரந்த ஸ்லைடர்களுக்கான பல கோண ஊசிகளும் வழிகாட்டி பட்டிகளும்

பரந்த ஸ்லைடர்களுக்கு, கூடுதல் ஆதரவு மற்றும் வழிகாட்டுதல் அவசியம். நீங்கள் கருத்தில் கொள்ள வேண்டியது இங்கே:

ஸ்லைடர் அகலம் 60 மிமீ தாண்டினால், 2 கோண ஊசிகளின் வரிசைப்படுத்தல் கருத்தில் கொள்ளப்பட வேண்டும்.

80 மி.மீ.க்கு அகலமான ஸ்லைடர்களுக்கு, ஒரு வழிகாட்டி பட்டியை நடுவில் ஸ்லைடரின் கீழ் வைக்க வேண்டும்.

இந்த கூடுதல் கூறுகள் சக்தியை விநியோகிக்க உதவுகின்றன மற்றும் உள் ஸ்லைடர் பொறிமுறையின் சீரான செயல்பாட்டை உறுதிப்படுத்த உதவுகின்றன.

உயரமான ஸ்லைடர்களுக்கான கோண முள் துளை தொடக்க புள்ளியைக் குறைத்தல்

உயரமான ஸ்லைடர்களுக்கு கோண முள் துளை நிலைக்கு ஒரு மாற்றம் தேவைப்படுகிறது. ஸ்லைடர் மிக அதிகமாக இருந்தால், கோண முள் துளையின் தொடக்க புள்ளியைக் குறைக்க வேண்டும். இந்த சரிசெய்தல் ஸ்லைடரின் மென்மையான பயணத்தை உறுதி செய்கிறது மற்றும் பிற அச்சு கூறுகளுடன் எந்த குறுக்கீட்டையும் தடுக்கிறது.

| ஸ்லைடர் அகல | வடிவமைப்பு பரிசீலனைகள் |

| <60 மி.மீ. | ஒற்றை கோண முள் |

| 60-80 மிமீ | 2 கோண ஊசிகள் |

| > 80 மி.மீ. | ஸ்லைடரின் கீழ் 2 கோண ஊசிகள் + வழிகாட்டி பட்டி |

| ஸ்லைடர் உயர | வடிவமைப்பு பரிசீலனைகள் |

| தரநிலை | மாற்றம் இல்லை |

| மிக உயர்ந்தது | கோண முள் துளையின் தொடக்க புள்ளியைக் குறைக்கவும் |

உள் ஸ்லைடர் பொறிமுறையானது உற்பத்தியின் உள் பக்கத்தில் அண்டர்கட் மற்றும் சிக்கலான அம்சங்களை உருவாக்குவதற்கான ஒரு புத்திசாலித்தனமான தீர்வாகும். உள் ஸ்லைடர் உடலின் வடிவமைப்பை கவனமாகக் கருத்தில் கொள்வதன் மூலம், பரந்த ஸ்லைடர்களுக்கான பல கோண ஊசிகளையும் வழிகாட்டி பட்டிகளையும் இணைத்து, உயரமான ஸ்லைடர்களுக்கான கோண முள் துளை நிலையை சரிசெய்வதன் மூலம், உள் ஸ்லைடர் பொறிமுறையின் மென்மையான செயல்பாடு மற்றும் செயல்திறனை நீங்கள் உறுதிப்படுத்த முடியும்.

ஊசி மோல்டிங்கில் ஹேண்ட்லோடுகள்

ஊசி மோல்டிங்கில் குறைந்த அளவிலான உற்பத்திக்கு ஸ்லைடர்கள் மற்றும் லிஃப்டர்களுக்கு மாற்றாக ஹேண்ட்லோடுகள் வழங்குகின்றன. அவை கைமுறையாக வைக்கப்படுகின்றன, அவை வடிவமைக்கப்பட்ட பகுதியில் அண்டர்கட் மற்றும் சிக்கலான அம்சங்களை உருவாக்குகின்றன.

குறைந்த அளவிலான உற்பத்திக்கு ஸ்லைடர்கள் மற்றும் லிஃப்டர்களுக்கு மாற்று

ஸ்லைடர்கள் மற்றும் லிஃப்டர்கள் தானியங்கு வழிமுறைகள், அவை அண்டர்கட்ஸ் மற்றும் சிக்கலான அம்சங்களை ஊசி வடிவமைக்கப்பட்ட பகுதிகளில் வெளியிடுகின்றன. இருப்பினும், அவை குறைந்த அளவிலான உற்பத்தி ரன்களுக்கு விலை உயர்ந்ததாக இருக்கும். ஹேண்ட்லோடுகள் செயல்பாட்டுக்கு வருவது இங்குதான்.

ஹேண்ட்லோடுகள் முன்மாதிரிகள் மற்றும் குறைந்த அளவிலான உற்பத்திக்கான செலவு குறைந்த தீர்வாகும். விலையுயர்ந்த தானியங்கி வழிமுறைகளின் தேவையை அவை அகற்றி, இந்த பயன்பாடுகளுக்கு பொருளாதார தேர்வாக அமைகின்றன.

அண்டர்கட் மற்றும் சிக்கலான அம்சங்களை உருவாக்க கைமுறையாக செருகப்பட்ட செருகல்கள்

ஹேண்ட்லோடுகள் கைமுறையாக வைக்கப்படுகின்றன, அவை வடிவமைக்கப்பட்ட பகுதியில் அண்டர்கட் மற்றும் சிக்கலான அம்சங்களை உருவாக்குகின்றன. அச்சு குழி நிரப்பப்படுவதற்கு முன்பு, ஒரு தொழிலாளி செருகலை கையால் ஏற்றுகிறார். இந்த கையால் ஏற்றப்பட்ட துண்டு முடிக்கப்பட்ட பகுதியுடன் வெளியேற்றப்பட்டு அகற்றப்படுகிறது, எனவே அடுத்த ஊசி வடிவும் சுழற்சியின் போது அதை மீண்டும் சேர்க்கலாம்.

ஹேண்ட்லோடுகள் பரந்த அளவிலான அம்சங்களை உருவாக்க முடியும், அவற்றுள்:

முன்மாதிரிகள் மற்றும் குறைந்த தொகுதிகளுக்கு சிக்கனமானது

ஹேண்ட்லோடுகள் ஊசி மருந்து வடிவமைக்கும் செயல்முறைக்கு தொழிலாளர் செலவுகளைச் சேர்க்கும்போது, அவை முன்மாதிரிகள் மற்றும் குறைந்த அளவிலான உற்பத்திக்கு இன்னும் சிக்கனமாக இருக்கின்றன. ஸ்லைடர்கள் மற்றும் லிஃப்டர்கள் போன்ற விலையுயர்ந்த தானியங்கி வழிமுறைகள் தேவையில்லை என்பதிலிருந்து செலவு சேமிப்பு கூடுதல் தொழிலாளர் செலவுகளை ஈடுசெய்கிறது.

ஹேண்ட்லோடுகள் குறிப்பாக பொருத்தமானவை:

புதிய வடிவமைப்புகளை முன்மாதிரி மற்றும் சோதனை

குறைந்த அளவிலான உற்பத்தி இயங்குகிறது (பொதுவாக 1,000 பகுதிகளுக்கும் குறைவானது)

தானியங்கு வழிமுறைகளுடன் உருவாக்க கடினமான அல்லது விலை உயர்ந்த சிக்கலான வடிவவியல்களைக் கொண்ட பாகங்கள்

நிலையான சைக்கிள் ஓட்டுதல் மற்றும் சரியான குளிரூட்டலுக்கான பரிசீலனைகள்

ஊசி அச்சின் நீட்டிப்பாக, ஹேண்ட்லோடுகளுக்கு தரத்தை வடிவமைக்க துல்லியமான வெப்பநிலை தேவைப்படுகிறது மற்றும் பகுதி முதல் பகுதி நிலைத்தன்மையைக் கொண்டுள்ளது. சில முக்கிய பரிசீலனைகள் இங்கே:

நிலையான சைக்கிள் ஓட்டுதல்: ஒரு பகுதிக்கு பல கையால் ஏற்றப்பட்ட செருகல்கள் தேவைப்பட்டால், நிலையான சைக்கிள் ஓட்டுதல் சவாலாக இருக்கலாம். சரியான உற்பத்தி சுழற்சி நேரங்களை பராமரிக்க, பல கை சுமைகளை உருவாக்குவது மற்றும் சிக்கலான பகுதிகளை பிரித்தெடுப்பதை எளிதாக்க சிறப்பு சாதனங்களைப் பயன்படுத்துவது அவசியம்.

சரியான குளிரூட்டல்: சுழற்சிகளுக்கு இடையில் சரியான குளிரூட்டலை ஆதரிக்க ஹேண்ட்லோடுகள் வடிவமைக்கப்பட வேண்டும். ஊசி மருந்து வடிவமைத்தல் செயல்முறையின் வெப்பநிலை ஏற்ற இறக்கங்களைத் தாங்கக்கூடிய பொருட்களிலிருந்து அவை கட்டப்பட வேண்டும். சரியான குளிரூட்டல் வடிவமைக்கப்பட்ட பகுதிகளின் தரம் மற்றும் நிலைத்தன்மையை உறுதிப்படுத்த உதவுகிறது.

குறைந்த அழுத்த அச்சு நிறைவு: மோல்டர் கை சுமை சேதத்தைக் குறைக்க நெருக்கமான குறைந்த அழுத்த அச்சுப்பொறியைப் பயன்படுத்துவது முக்கியம். இது ஹேண்ட்லோடுகளின் ஆயுளை நீட்டிக்க உதவுகிறது மற்றும் வடிவமைக்கப்பட்ட பகுதிகளின் தரத்தை உறுதி செய்கிறது.

| ஹேண்ட்லோடுகள் | ஸ்லைடர்கள் மற்றும் லிஃப்டர்கள் |

| கைமுறையாக வைக்கப்பட்ட செருகல்கள் | தானியங்கு வழிமுறைகள் |

| குறைந்த அளவிலான உற்பத்திக்கு சிக்கனமானது | அதிக அளவு உற்பத்திக்கு செலவு குறைந்தது |

| முன்மாதிரிகள் மற்றும் சிக்கலான வடிவவியல்களுக்கு ஏற்றது | பெரிய உற்பத்தி ரன்கள் மற்றும் எளிமையான வடிவவியல்களுக்கு ஏற்றது |

| நிலையான சைக்கிள் ஓட்டுதல் மற்றும் சரியான குளிரூட்டும் பரிசீலனைகள் தேவை | தானியங்கு, நிலையான செயல்பாட்டிற்காக வடிவமைக்கப்பட்டுள்ளது |

முடிவு

துல்லியத்துடன் சிக்கலான பகுதிகளை உருவாக்குவதற்கு ஊசி மருந்து மோல்டிங் ஸ்லைடர்களைப் புரிந்துகொள்வது முக்கியம். ஸ்லைடர்கள் அண்டர்கட்ஸ், பள்ளங்கள் மற்றும் பிற சவாலான அம்சங்களை நிவர்த்தி செய்வதன் மூலம் மென்மையான காலத்தை உறுதி செய்கின்றன. அவற்றின் வரையறை, கூறுகள் மற்றும் அவை ஏன் மோல்டிங் செயல்பாட்டில் அவசியம் என்பதை நாங்கள் உள்ளடக்கியுள்ளோம்.

ஸ்லைடு அமைப்பின் பல்வேறு கூறுகள், வழிகாட்டி ஊசிகளின் வகைகள் மற்றும் ஸ்லைடர்களுக்குப் பின்னால் உள்ள பணிபுரியும் கொள்கையை நாங்கள் ஆராய்ந்தோம். பொதுவான தவறுகளைத் தவிர்த்து, பயனுள்ள ஸ்லைடர் அமைப்புகளை உருவாக்குவதற்கான ஒரு வரைபடத்தை படிப்படியான வடிவமைப்பு வழிகாட்டி வழங்கியது.

ஒரு ஊசி மருந்து வடிவமைக்கும் நிபுணராக, ஸ்லைடர்களைப் பற்றி ஆழமான புரிதலைக் கொண்டிருப்பது உயர்தர, சிக்கலான பகுதிகளை திறமையாக உருவாக்குவதற்கு முக்கியமானது. இந்த வழிகாட்டியிலிருந்து பெறப்பட்ட அறிவைப் பயன்படுத்துவதன் மூலம், உங்கள் ஊசி வடிவமைக்கும் செயல்முறைகளை மேம்படுத்தலாம் மற்றும் மிகவும் சவாலான வடிவமைப்புகளைக் கூட நம்பிக்கையுடன் சமாளிக்கலாம்.