Machining ka bërë një rrugë të gjatë që nga ditët e lathes dhe mullinjve manualë. Me ardhjen e teknologjisë së kontrollit numerik të kompjuterit (CNC), përpunimi preciz ka arritur lartësi të reja. Makinat CNC, të udhëhequra nga programet kompjuterike, kanë revolucionarizuar industrinë e prodhimit, duke mundësuar prodhimin e pjesëve komplekse me saktësi dhe qëndrueshmëri të pashembullt.

Ky udhëzues gjithëpërfshirës synon të sigurojë një zhytje të thellë në botën e përpunimit të precizionit CNC. Ne do të shqyrtojmë proceset, përfitimet dhe aplikimet e kësaj teknologjie të përparme. Pavarësisht nëse jeni profesionist prodhues, student, apo thjesht kurioz Machining CNC , ky artikull do t'ju pajisë me njohuritë që ju nevojiten për të kuptuar dhe vlerësuar këtë fushë magjepsëse.

Çfarë është përpunimi preciz i CNC?

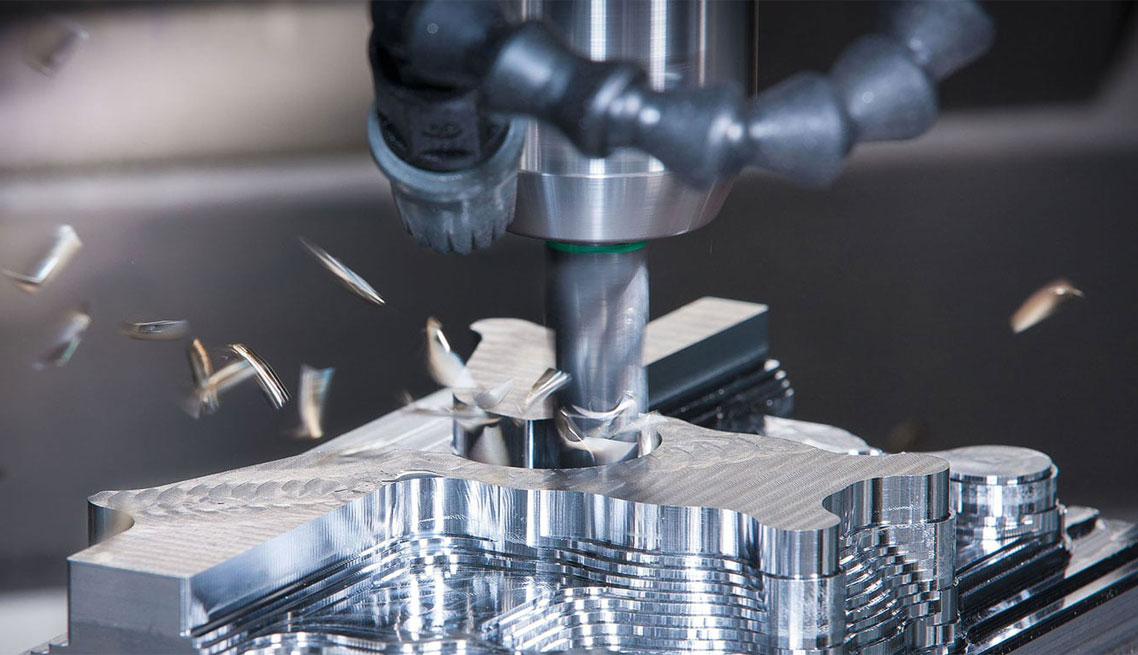

Makineria e precizionit CNC është një proces prodhimi që përdor mjete makinerish të kontrolluara nga kompjuteri për të krijuar pjesë shumë të sakta dhe komplekse nga lëndët e para. Procesi përfshin përdorimin e softuerit të specializuar për të gjeneruar udhëzime të hollësishme, të njohura si G-Code, të cilat udhëzojnë mjetet e makinerisë për të prerë, stërvitur ose formuar materialin në specifikimet e dëshiruara.

Komponentët kryesorë të një sistemi të përpunimit të precizionit CNC përfshijnë:

1. Softuer i dizajnit të ndihmuar nga kompjuteri (CAD)

2. Softuer Prodhimi i Ndihmuar me Kompjuter (CAM)

3. Mjetet e makinerisë CNC (p.sh., Mills, Lathes, Routers)

4. Mjetet dhe aksesorët e prerjes

5. Pajisjet e mbajtjes së punës

Dallimi kryesor midis përpunimit të saktësisë CNC dhe përpunimit të saktësisë tradicionale qëndron në nivelin e automatizmit dhe rolit të kontrollit të kompjuterit. Makineria tradicionale me precizion mbështetet shumë në aftësinë dhe përvojën e operatorit të makinerisë, i cili kontrollon manualisht mjetet e makinerisë. Në të kundërt, përpunimi preciz i CNC minimizon ndërhyrjen njerëzore duke përdorur programe kompjuterike për të kontrolluar mjetet e makinerisë, duke rezultuar në saktësi më të lartë, konsistencë dhe përsëritshmëri.

Përpunimi i saktësisë tradicionale |

Përpunim precize CNC |

Kontroll manual |

Kontroll kompjuterik |

Operatori i varur nga aftësia |

Proces i automatizuar |

Kohët më të gjata të konfigurimit |

Koha më e shpejtë e konfigurimit |

Kompleksitet i kufizuar |

Kompleksitet i lartë |

Përsëritshmëria më e ulët |

Përsëritshmëria më e lartë |

Kontrolli numerik i kompjuterit (CNC) është themeli i përpunimit preciz. Sistemet CNC përdorin programe kompjuterike për të kontrolluar lëvizjen dhe funksionimin e mjeteve të makinerive. Programet përmbajnë një seri udhëzimesh që përcaktojnë shtigjet e mjeteve, shpejtësinë e prerjes dhe nivelet e ushqimit të nevojshme për të prodhuar gjeometrinë e pjesës së dëshiruar. Duke automatizuar procesin e përpunimit, teknologjia CNC u mundëson prodhuesve të arrijnë toleranca të ngushta, modele të ndërlikuara dhe përfundime superiore të sipërfaqes me gabim minimal njerëzor.

Përparësitë e përpunimit të precizionit CNC

Machining Precision CNC ofron përfitime të shumta që e bëjnë atë një mjet të domosdoshëm në prodhimin modern. Këtu janë disa nga avantazhet kryesore:

1. Saktësi dhe saktësi e lartë

Një nga avantazhet më domethënëse të përpunimit të precizionit CNC është aftësia e tij për të prodhuar pjesë me toleranca jashtëzakonisht të ngushta. Makinat CNC mund të arrijnë saktësi deri në 0.0002 inç, duke siguruar që përbërësit e prodhuar të plotësojnë specifikimet e sakta të kërkuara për performancën optimale.

2. Konsistenca dhe përsëritshmëria

Machining precize CNC garanton rezultate të qëndrueshme në të gjitha drejtimet e prodhimit të shumëfishtë. Pasi të krijohet dhe testohet një program, makina CNC mund të riprodhojë përsëri pjesët identike të pjesëve, duke minimizuar ndryshimet dhe duke siguruar një nivel të lartë të përsëritshmërisë.

3. Rritja e shpejtësisë dhe efikasitetit të prodhimit

Në krahasim me metodat tradicionale të përpunimit, përpunimi preciz i CNC zvogëlon ndjeshëm kohën e prodhimit. Procesi i automatizuar lejon shpejtësi më të shpejtë të prerjes, kohë të zvogëluar të konfigurimit dhe ndërhyrje minimale të operatorit, duke rezultuar në rritjen e efikasitetit dhe produktivitetit të përgjithshëm.

4. Kosto-efektivitet për prodhim në shkallë të gjerë

Ndërsa investimi fillestar në pajisjet e përpunimit të precizionit CNC mund të jetë më i lartë se mjetet tradicionale të përpunimit, përfitimet afatgjata të kostos janë të konsiderueshme, veçanërisht për prodhimin në shkallë të gjerë. Efikasiteti i shtuar, ulja e kostove të punës dhe minimizimi i mbeturinave materiale kontribuojnë në uljen e kostove të prodhimit për njësi.

5. Aftësia për të trajtuar modele dhe gjeometri komplekse

Makinimi preciz i CNC shkëlqen në prodhimin e pjesëve me gjeometri komplekse dhe detaje të ndërlikuara. Procesi i kontrolluar nga kompjuteri lejon krijimin e formave të sofistikuara, kontureve dhe zgavrave që do të ishin sfiduese ose të pamundura për t'u arritur me metodat e përpunimit manual.

6. Ulja e gabimit njerëzor dhe kontrolli i përmirësuar i cilësisë

Duke minimizuar ndërhyrjen njerëzore në procesin e përpunimit, përpunimi preciz i CNC zvogëlon ndjeshëm rrezikun e gabimeve dhe mospërputhjeve. Sistemi i kontrolluar nga kompjuteri siguron që secila pjesë të prodhohet sipas specifikimeve të sakta, duke çuar në përmirësimin e kontrollit të cilësisë dhe zvogëlimin e normave të refuzimit.

Përfitimet e përpunimit të precizionit CNC:

l Saktësi dhe saktësi e lartë

l Rezultate të qëndrueshme dhe të përsëritshme

l Koha më e shpejtë e prodhimit

l Kosto efektive për prodhimin në shkallë të gjerë

l Aftësia për të krijuar gjeometri komplekse

l Reduktimi i gabimit njerëzor dhe kontrolli i përmirësuar i cilësisë

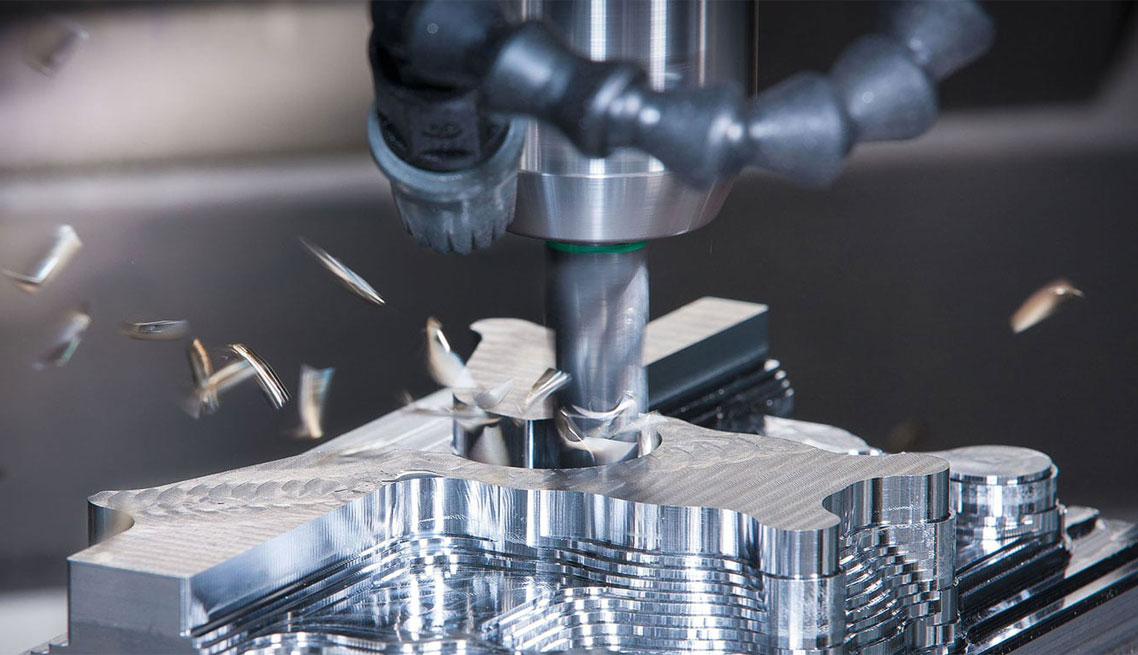

Llojet e pajisjeve të përpunimit të precizionit CNC

Makina mulliri CNC

Makinat e mullirit CNC janë mjete të gjithanshme që përdorin hapëse rrotulluese për të hequr materialin nga një pjesë e punës, duke krijuar një gamë të gjerë formash dhe karakteristikash. Këto makina janë të afta të kryejnë operacione të ndryshme, të tilla si bluarja e fytyrës, mulliri periferik, shpimi dhe mërzitja.

Karakteristikat kryesore të makinave të mullirit CNC përfshijnë:

l Akse të shumta të lëvizjes (zakonisht 3, 4 ose 5 akse)

l Shpejtësitë e rregullueshme të gishtave dhe normat e ushqimit

l Ndryshuesit automatikë të mjeteve për efikasitetin e shtuar

l Përputhshmëria me një gamë të gjerë të materialeve, duke përfshirë metale, plastikë dhe kompozita

Makinat e mullirit CNC klasifikohen bazuar në orientimin dhe konfigurimin e tyre:

1. Makina vertikale të mullirit

a Gishti është i orientuar vertikalisht

b. Ideale për krijimin e sipërfaqeve të sheshta, lojëra elektronike dhe xhepa

c. Llojet e zakonshme përfshijnë mullinj shtrati, mullinj frëngji dhe mullinj të gjurit

2. Makina horizontale të mullirit

a Gishti është i orientuar në horizontale

b. I përshtatshëm për përpunimin e pjesëve të mëdha, të rënda të punës

c. Ofron ngurtësi të rritur dhe heqjen e çipit në krahasim me mullinj vertikalë

3. Makina universale të mullirit

a Kombinoni tiparet e të dy mullinjve vertikalë dhe horizontale

b. Koka e kthimit lejon kënde dhe konture më komplekse

c. Siguron fleksibilitet më të madh për aplikime të ndryshme të përpunimit

Lloji i makinës së mullirit |

Orientimi i gishtave |

Orientimi i pjesës së punës |

Aplikime të zakonshme |

Vertikal |

Vertikal |

Horizontal |

Sipërfaqe të sheshta, lojëra elektronike, xhepa |

Horizontal |

Horizontal |

Vertikal |

Pjesë të mëdha, të rënda; Heqja e përmirësuar e çipit |

Universal |

Kthesë |

Ndryshon |

Kënde dhe konturet komplekse; Aplikime të ndryshme |

Makinat e mullirit CNC janë thelbësore për prodhimin e një grupi të gjerë të përbërësve precizion në industri të ndryshme, duke përfshirë automobilistikë, hapësirën ajrore, mjekësore dhe prodhim. Aftësia për të krijuar gjeometri komplekse, toleranca të ngushta dhe përfundime të lëmuara të sipërfaqes i bën makinat e bluarjes CNC të domosdoshme në përpunimin e precizionit modern.

CNC Lathes dhe Qendrat e Kthimit

Lathes CNC dhe qendrat e kthimit janë pajisje të përpunimit preciz të dizajnuar për të prodhuar pjesë cilindrike duke rrotulluar pjesën e punës kundër një mjeti të prerë të palëvizshëm. Këto makina janë thelbësore për përbërësit e prodhimit me seksione kryq rrethore, të tilla si boshte, tufa dhe kushineta.

Karakteristikat kryesore të lathes CNC dhe qendrave të kthimit përfshijnë:

l Motorët e fuqishëm të gishtave për rotacion me shpejtësi të lartë

l Motorët e saktë të servo për pozicionimin e saktë të mjeteve

l Ndryshuesit automatikë të mjeteve për efikasitetin e shtuar

l Aftësitë e mjeteve të drejtpërdrejta për operacionet e mullirit dhe shpimit

Llojet e lathes CNC dhe qendrat e kthimit:

1. Lathes me 2 bosht

a Lëvizni mjetin e prerjes në dy akse (x dhe z)

b. Ideale për operacione të thjeshta të kthimit dhe përballjes

2. Torno me shumë boshte

a Shfaqin akse shtesë (y, b, ose c) për gjeometri më komplekse

b. Aktivizoni përpunimin, konturimin dhe përpunimin e qendrës jashtë qendrës

3. Lathes të tipit zviceran

a Projektuar për përpunimin preciz të pjesëve të vogla, të holla

b. Shfrytëzoni një kokë rrëshqitëse dhe udhëzues për të bërë saktësi të zgjeruar

c. I përshtatshëm për prodhimin e përbërësve mjekësorë dhe elektronikë

Lloj torno |

Boshtet e lëvizjes |

Karakteristikat kryesore |

Aplikime të zakonshme |

2-bosht |

X, z |

Kthim i thjeshtë dhe përballje |

Boshte, spacers, tufa |

Shumë-bosht |

X, z, y, b, c |

Gjeometri komplekse, konturuese |

Kamera, ingranazhe, pjesë eksentrike |

Lloj zviceran |

X, z, y, b, c |

Përpunimi preciz i pjesëve të vogla |

Përbërës mjekësorë, elektronikë |

Lathes CNC dhe qendrat e kthimit ofrojnë disa avantazhe ndaj tornave tradicionale manuale:

l Rritja e saktësisë dhe përsëritshmërisë

l Shpejtësi më të larta të prodhimit dhe kohë të zvogëluara të plumbit

l Aftësia për të makineruar gjeometri komplekse dhe toleranca të ngushta

l Reduktimi i kostove të punës dhe efikasiteti i përmirësuar

Këto makina janë thelbësore për prodhimin e pjesëve të kthyera me precizion të lartë në industri të ndryshme, duke përfshirë automobilistikë, hapësirë ajrore, mjekësore dhe naftë dhe gaz. Me përparimet në teknologjinë CNC, qendrat moderne të kthimit vazhdojnë të shtyjnë kufijtë e saktësisë, shpejtësisë dhe kompleksitetit në përpunimin e përbërësve cilindrikë.

Grinders CNC

Grinders CNC janë mjete precize të përpunimit të përdorura për përfundimin e operacioneve, duke siguruar që pjesët të plotësojnë përfundimin e kërkuar të sipërfaqes dhe specifikimet e tolerancës. Këto makina përdorin rrota gërryese për të hequr sasi të vogla të materialit nga pjesa e punës, duke rezultuar në sipërfaqe jashtëzakonisht të lëmuara dhe toleranca të ngushta.

Llojet e bluarës CNC:

1. Bluarje sipërfaqësore

a Përdorni një rrotë gërryese rrotulluese për të krijuar sipërfaqe të sheshta, të lëmuara

b. Ideale për të përfunduar përbërësit e ngjashëm me pllaka dhe krijimin e këndeve të sakta

2. Mulli cilindrikë

a Projektuar për bluarjen e diametrit të jashtëm (OD) të pjesëve cilindrike

b. Mund të përdoret gjithashtu për bluarjen e diametrit të brendshëm (ID) me bashkëngjitje të specializuara

3. Bluarës pa qendër

a Shfrytëzoni një rrotë bluarëse, Rrota Rregulluese dhe Blade e Punës për të bluar pjesët cilindrike

b. Eliminoni nevojën për qendrat e pjesës së punës, duke lejuar nivele më të shpejta të prodhimit

Lloj mulli |

Gjeometria e pjesës së punës |

Veprim bluarës |

Aplikime të zakonshme |

Sipërfaqe |

I sheshtë, si pjatë |

Rrotë rrotulluese |

Pllaka myku, përbërës të ngordhur, matës |

Cilindrik |

Cilindrik |

Rrotë rrotulluese |

Boshtet, kunjat, kushinetat, gishtat |

Pa qendër |

Cilindrik |

Rrota rrotulluese |

Valvula, pistona, shufra, kunja |

Përfitimet kryesore të Grinders CNC:

l Arritni toleranca jashtëzakonisht të ngushta (deri në 0.0001 inç))

l Prodhoni përfundime të sipërfaqes superiore (aq të ulëta sa RA 0.2 μM)

l Ruani saktësi të lartë dhe përsëritshmëri në pjesë të shumta

l Ulni kostot e punës dhe rritni efikasitetin në krahasim me bluarjen manuale

Grinders CNC janë thelbësore për prodhimin e komponentëve me precizion të lartë në industri të ndryshme, duke përfshirë:

L Hapësira ajrore: Blades turbinë, përbërësit e ingranazheve të uljes dhe pjesët e motorit

l Automotive: Përbërësit e transmetimit, valvulat e motorit dhe injektorët e karburantit

l Medical: Implantet ortopedike, instrumentet kirurgjikale dhe përbërësit e dhëmbëve

l Elektronikë: përbërës gjysmëpërçues, lente optike dhe forma precize

Ndërsa përparon teknologjia, bluarësit e CNC vazhdojnë të evoluojnë, duke ofruar saktësi më të lartë, nivele më të shpejta të prodhimit dhe aftësi më të gjithanshme të bluarjes. Këto makina luajnë një rol vendimtar për të siguruar që pjesët e bëra me precizion të plotësojnë kërkesat e rrepta të prodhimit modern.

Machining Elektrike e Shkarkimit (EDM)

Makineria e shkarkimit elektrik (EDM) është një proces përpunimi jo-tradicional që përdor shkëndija elektrike për të hequr materialin nga pjesët e punës përçuese elektrike. Ky proces është ideal për përpunimin e materialeve të forta, ekzotike ose krijimin e gjeometrive të ndërlikuara që janë të vështira për t'u arritur me mjetet tradicionale të prerjes.

Dy lloje kryesore të EDM:

1. Tela edm

a Përdor një tel të hollë, të ngarkuar elektrik për të prerë pjesën e punës

b. Ideale për krijimin e formave dhe kontureve komplekse, të hollësishme

c. Aplikimet e zakonshme përfshijnë vdes, grushta dhe përbërës të hapësirës ajrore

2. Lavaman EDM

a Përdor një elektrodë në formë për të gërryer materialin nga pjesa e punës

b. Krijon zgavra, kallëpe dhe forma të ndërlikuara 3D

c. I përshtatshëm për prodhimin e futjeve të mykut, përbërësit e vdesit dhe instrumentet kirurgjikale

Lloji EDM |

Elektrodë |

Veprim i përpunimit |

Aplikime të zakonshme |

Tela edm |

I hollë |

Pret nëpër pjesën e punës |

Vdes, grushta, pjesë të hapësirës ajrore |

Lavaman EDM |

Elektrodë në formë |

Gërryen materialin |

Futjet e mykut, përbërësit e vdesit, mjetet kirurgjikale |

Si funksionon EDM:

1. Pjesa e punës është zhytur në një lëng dielektrik, zakonisht ujë të deionizuar ose vaj

2. Një rrymë e tensionit të lartë aplikohet midis elektrodës (tela ose në formë) dhe pjesës së punës

3. Shkëndijat elektrike kërcejnë nëpër hendek, duke gjeneruar nxehtësi intensive (deri në 12,000 ° C)

4. Nxehtësia avullon sasi të vogla të materialit si nga pjesa e punës ashtu edhe nga elektroda

5. Lëngu dielektrik largon materialin e avulluar, duke lënë një sipërfaqe të saktë, të përpunuar

Avantazhet e EDM:

L Makineritë e forta, materiale ekzotike si titani, karbidi i tungstenit dhe çeliku i ngurtësuar

l Krijon gjeometri komplekse dhe detaje të ndërlikuara me saktësi të lartë

l nuk prodhon stres mekanik ose presion të mjeteve në pjesën e punës

l arrin përfundime të shkëlqyera të sipërfaqes pa pasur nevojë për operacione dytësore

EDM është bërë një proces thelbësor i përpunimit të precizionit në industri të ndryshme, duke përfshirë hapësirën ajrore, automobilistike, mjekësore dhe elektronikë. Ndërsa materialet vazhdojnë të përparojnë dhe rritet kompleksiteti i projektimit, EDM do të mbetet një mjet jetësor për krijimin e komponentëve me precizion të lartë që plotësojnë kërkesat e prodhimit modern.

Ruterat e CNC

Ruterat CNC janë mjete të gjithanshme të përpunimit të precizionit që janë të ngjashme me makinat e mullirit CNC, por kryesisht përdoren për përpunimin e materialeve më të buta, të tilla si druri, plastika dhe kompozitat. Këto makina përdorin gishta me shpejtësi të lartë dhe një larmi mjetesh prerjeje për të krijuar dizajne të ndërlikuara, gdhendje dhe forma 3D.

Karakteristikat kryesore të ruterave CNC:

l Lëvizja me shumë akse (zakonisht 3 ose 5 akse)

l gishtat me shpejtësi të lartë (deri në 30,000 rpm ose më shumë)

l Zona të mëdha pune për përpunimin e pjesëve të punës të konsiderueshme

l Përputhshmëria me opsione të ndryshme të veglave, duke përfshirë mullinjtë fundorë, pjesët e stërvitjes dhe mjetet e gdhendjes

Aplikime të zakonshme të ruterave CNC:

1. Përpunim i drurit

a Prodhim mobiljesh

b. Bërja e kabinetit

c. Gdhendje dhe gdhendje dekorative

2. Shenjë

a Krijimi i shenjave dhe ekraneve me porosi

b. Logot e gdhendjes dhe shkronjat

c. Prerja akrilike, bordi i shkumës dhe materiale të tjera të shenjave

3. Hapësirë ajrore

a Makinimi i materialeve të lehta të përbëra

b. Prodhimi i përbërësve të brendshëm, siç janë panelet dhe pjesa më e madhe

c. Krijimi i prototipeve dhe pjesëve të provës

Industri |

Materiale |

Aplikime tipike |

Përpunim i drurit |

Dru, MDF, kompensatë |

Mobilje, kabinete, gdhendje dekorative |

Shenjë |

Akrilik, bordi i shkumës, PVC |

Shenjat me porosi, logot, ekranet |

Hapësirë ajrore |

Kompozita, plastikë, alumini |

Komponentët e brendshëm, prototipet, pjesët e provës |

Përfitimet e ruterave CNC:

l Aftësia për të makineruar pjesë të mëdha, të sheshta të punës me saktësi të lartë

L shkathtësia në përpunimin e një game të gjerë materialesh

l Aftësitë e prodhimit me shpejtësi të lartë për efikasitetin e shtuar

lehtësia e përdorimit dhe kërkesat e aftësive të reduktuara të operatorit në krahasim me ruterët tradicionalë

Ndërsa përparon teknologjia, ruterat CNC vazhdojnë të evoluojnë, duke ofruar shpejtësi më të lartë, saktësi më të madhe dhe karakteristika më të përparuara si ndërruesit automatikë të mjeteve dhe sistemet e mbajtjes së punës me vakum. Këto makina janë bërë mjete thelbësore për bizneset që kërkojnë të drejtojnë proceset e tyre të prodhimit dhe të krijojnë pjesë me cilësi të lartë, të përpunuara me porosi në industri të ndryshme.

Hapëse plazmatike CNC

Prerësit e plazmës CNC janë mjete të përpunimit preciz që përdorin një avion me shpejtësi të lartë të gazit jonizues për të prerë materiale përçuese elektrike, siç janë çeliku, alumini dhe bakri. Harku i plazmës, i cili mund të arrijë temperaturat deri në 50,000 ° F (27,760 ° C), shkrin materialin ndërsa rrjedha e gazit me shpejtësi të lartë fryn materialin e shkrirë larg, duke krijuar një prerje të pastër dhe të saktë.

Përbërësit kryesorë të hapësve të plazmës CNC:

1. Pishtari i plazmës: gjeneron harkun plazmatik me temperaturë të lartë

2. Sistemi i kontrollit CNC: Drejton lëvizjen e pishtarit përgjatë rrugës së prerjes

3. Gantry ose Rrezja: Mbështet dhe lëviz pishtarin nëpër tryezën e prerjes

4. Tabela e prerjes: Mbështet pjesën e punës gjatë procesit të prerjes

Përparësitë e prerjes së plazmës CNC:

l Shpejtësia e lartë e prerjes (deri në 500 inç në minutë)

l Aftësia për të prerë materiale të trasha (deri në 2 inç ose më shumë)

l Kostot relativisht të ulëta të funksionimit në krahasim me metodat e tjera të uljes

l shkathtësia në prerjen e materialeve të ndryshme përçuese

Aplikime të zakonshme të hapësve të plazmës CNC:

Industri |

Aplikime tipike |

Automobil |

Komponentët e shasive, sistemet e shkarkimit, panelet e trupit |

Konstruksion |

Çeliku strukturor, brezin, trarët, tubat |

Prodhim |

Pjesë të makinerisë, kllapa, pajisje, komponentë me porosi |

Art & Dekor |

Skulptura metalike, shenja, elemente dekorative |

Faktorët që ndikojnë në cilësinë e prerjes së plazmës CNC:

1. Trashësia dhe përbërja e materialit

2. Shpejtësia e prerjes dhe distanca e pishtarit në punë

3. Presioni i gazit dhe shkalla e rrjedhës

4. Madhësia dhe veshja e hundës

5. Rryma dhe tensioni i harkut plazmatik

Për të arritur rezultatet më të mira, operatorët duhet të rregullojnë me kujdes këto parametra bazuar në materialin që është prerë dhe cilësinë e dëshiruar të prerjes. Mirëmbajtja e rregullt, përfshirë zëvendësimin dhe kalibrimin e hundës, është gjithashtu thelbësore për të siguruar shkurtime të qëndrueshme, me cilësi të lartë.

Ndërsa teknologjia e prerjes së plazmës CNC vazhdon të përparojë, këto makina po bëhen gjithnjë e më të afta për të prodhuar shkurtime të sakta, me cilësi të lartë në një gamë të gjerë të materialeve dhe trashësive. Kjo shkathtësi i bën hapësit e plazmës CNC një mjet thelbësor për shumë aplikime të fabrikimit dhe përpunimit të metaleve.

Hapëse lazer CNC

Prerësit me lazer CNC janë mjete të përpunimit preciz që përdorin një rreze të dritës shumë të përqendruar për të prerë, gdhendur ose shënuar materiale të ndryshme, duke përfshirë metale, plastikë, dru dhe qelqi. Rrezja lazer gjenerohet nga një burim lazer, zakonisht një lazer CO2 ose fibra, dhe drejtohet nga një seri pasqyrash dhe lente të kontrolluara nga një sistem CNC.

Përparësitë e prerjes së lazerit CNC:

1. Saktësi dhe saktësi e lartë

2. Gjerësia e ngushtë e kerfit (gjerësia e prerë) për mbeturinat minimale të materialit

3. Asnjë kontakt fizik midis mjetit dhe pjesës së punës

4. Aftësia për të prerë forma të ndërlikuara dhe detaje të shkëlqyera

5. Zona minimale e prekur nga nxehtësia (HAZ) për shtrembërim të zvogëluar të materialit

Tip lazer |

Gjatësi vale |

Materiale tipike |

Aplikime të zakonshme |

CO2 |

10.6 μm |

Dru, akrilik, plastikë, pëlhurë, lëkurë |

Shenja, paketim, veshje, modele |

Fibër |

1.06 μm |

Metale (çelik, alumini, bronzi), qeramikë |

Elektronikë, automobil, hapësirë ajrore |

Faktorët kryesorë që ndikojnë në performancën e prerjes së lazerit CNC:

L Fuqia lazer dhe gjatësia e valës

l Shpejtësia e prerjes dhe ndihmoni presionin e gazit

l Karakteristikat e materialit (trashësia, reflektimi, përçueshmëria termike)

l Fokusimi i lenteve dhe gjendjes së hundës

Për të optimizuar rezultatet e prerjes, operatorët duhet të zgjedhin me kujdes llojin, fuqinë dhe cilësimet e duhura të lazerit bazuar në materialin që përpunohet dhe cilësinë e dëshiruar të prerjes. Mirëmbajtja e rregullt, përfshirë pastrimin dhe kalibrimin e lenteve, është thelbësore për të siguruar performancën e vazhdueshme dhe zgjatjen e jetës së sistemit të prerjes lazer.

Prerësit me lazer CNC ofrojnë disa përfitime unike në krahasim me metodat e tjera të prerjes:

1. Procesi jo i kontaktit eliminon veshin dhe thyerjen e mjeteve

2. Mbeturinat minimale të materialit dhe skajet e pastra, pa burr

3. Shpejtësi dhe efikasitet i lartë për rritjen e produktivitetit

4. Shkathtësia në përpunimin e një game të gjerë të materialeve dhe trashësive

Ndërsa teknologjia lazer vazhdon të evoluojë, hapësit me lazer CNC po bëhen gjithnjë e më të fuqishëm, të saktë dhe të përballueshëm, duke i bërë ata një mjet thelbësor për shumë aplikacione prodhuese dhe trillimesh nëpër industri të ndryshme, duke përfshirë automobilistikë, hapësira ajrore, elektronikë dhe mallra të konsumit.

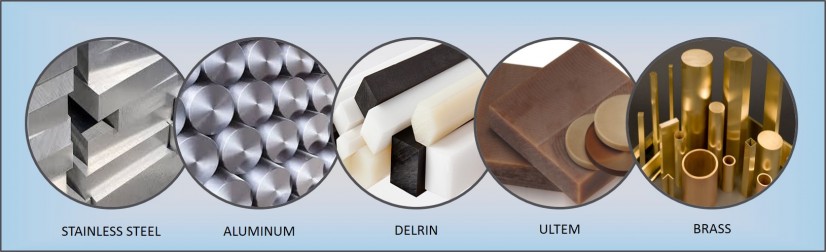

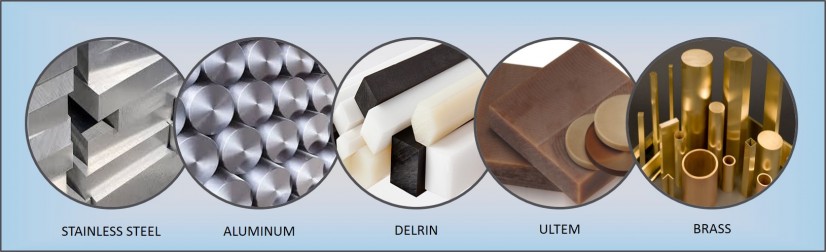

Materialet e përpunimit të precizionit CNC

Metale

Makineria precize CNC është e pajtueshme me një gamë të gjerë të metaleve, secila me veti dhe karakteristika unike që i bëjnë ato të përshtatshme për aplikime të ndryshme. Të kuptuarit e vetive të këtyre metaleve është thelbësore për zgjedhjen e materialit të duhur për projektin tuaj dhe sigurimin e performancës optimale të përpunimit.

Alumini

l Peshë e lehtë dhe e lehtë për tu makineruar

l Përçueshmëri e shkëlqyeshme termike dhe elektrike

l Rezistencë e mirë e korrozionit

l Përdoret zakonisht në hapësirën ajrore, automobilistike dhe produktet e konsumit

Çelik

l Forcë dhe qëndrueshmëri e lartë

l Gama e gjerë e notave dhe lidhjeve të disponueshme

l I përshtatshëm për aplikimet që kërkojnë rezistencë të lartë të veshit

l Përdoret në makineri, mjete dhe përbërës strukturorë

Çelik inox

l Rezistencë e jashtëzakonshme e korrozionit

l Forca dhe ashpërsia e mirë

l Higjienike dhe e lehtë për tu pastruar

l Ideale për përpunimin e ushqimit, pajisjet mjekësore dhe pajisjet kimike

Bronzi

l Makinabiliteti i shkëlqyeshëm

l Përçueshmëria e mirë termike dhe elektrike

l Pamja tërheqëse dhe rezistenca ndaj njollosjes

l Përdoret në pajisje dekorative, pajisje hidraulike dhe instrumente muzikore

Bakër

l Përçueshmëria e lartë termike dhe elektrike

l Formueshmëria dhe makineria e mirë

l Karakteristikat antimikrobike

l Përdoret zakonisht në përbërësit elektrikë, shkëmbyesit e nxehtësisë dhe sistemet e tubacioneve

Titan

l Raporti i jashtëzakonshëm i forcës-peshës

l Rezistencë e lartë e korrozionit

l biokompatibile dhe hipoallergjik

l Përdoret në hapësirën ajrore, implantet mjekësore dhe aplikimet me performancë të lartë

Metal |

Karakteristikat kryesore |

Aplikime të zakonshme |

Alumini |

I lehtë, përçues, rezistent ndaj korrozionit |

Hapësira ajrore, automobilistike, produkte të konsumit |

Çelik |

Nota të forta, të qëndrueshme, të ndryshme |

Makineri, mjete, përbërës strukturorë |

Çelik inox |

Rezistent ndaj korrozionit, higjienik |

Përpunimi i ushqimit, pajisjet mjekësore, pajisjet kimike |

Bronzi |

Makinable, përçues, tërheqës |

Pajisje dekorative, hidraulik, instrumente muzikore |

Bakër |

Përçues, i formueshëm, antimikrobik |

Përbërës elektrikë, shkëmbyes të nxehtësisë, tubacione |

Titan |

Me forcë të lartë, rezistente ndaj korrozionit |

Hapësira ajrore, implantet mjekësore, pjesët me performancë të lartë |

Kur zgjidhni një metal për projektin tuaj të përpunimit të precizionit CNC, merrni parasysh faktorë të tillë si:

l Karakteristikat mekanike (forca, ngurtësia, ashpërsia)

l Karakteristikat termike dhe elektrike

l Rezistenca ndaj korrozionit

l makineritë dhe veshja e mjeteve

l Kostoja dhe disponueshmëria

Duke zgjedhur metalin e duhur për aplikimin tuaj dhe duke optimizuar parametrat tuaj të përpunimit, mund të arrini rezultate me cilësi të lartë, të saktë dhe me kosto efektive me përpunimin preciz të CNC.

Plastikë

Përveç metaleve, përpunimi preciz i CNC është gjithashtu shumë i efektshëm për përpunimin e materialeve të ndryshme plastike. Plastika ofron avantazhe unike, të tilla si ndërtimi i lehtë, izolim i shkëlqyeshëm elektrik dhe rezistencë e mirë kimike. Këtu janë disa materiale plastike të zakonshme të përdorura në përpunimin preciz të CNC:

ABS (akrilonitrile butadiene stirene)

l Rezistenca dhe ashpërsia e ndikimit të mirë

l Makinabiliteti i shkëlqyeshëm dhe qëndrueshmëria dimensionale

l Rezistente ndaj kimikateve dhe nxehtësisë

l Përdoret në pjesë automobilistike, pajisje shtëpiake dhe lodra

PC (polikarbonat)

l Forca dhe ashpërsia e ndikimit të lartë

l Karakteristikat e mira të izolimit termik dhe elektrik

l Transparente dhe e disponueshme në ngjyra të ndryshme

l Përdoret zakonisht në përbërësit e automobilave, pajisjet mjekësore dhe pajisjet e sigurisë

Peek (ketoni e eterit polether)

l forcë dhe ngurtësi e jashtëzakonshme

l Rezistencë e shkëlqyeshme kimike dhe temperaturë

l thithja e ulët e lagështisë dhe qëndrueshmëria e mirë dimensionale

l ideale për aplikacione hapësinore, automobilistike dhe me performancë të lartë

Najlon (poliamid)

l Forcë dhe fleksibilitet i lartë

l Rezistenca e mirë e veshjes dhe gërryerjes

l Fërkime të ulëta dhe veti vetë-lubrifikuese

l Përdoret në ingranazhe, kushineta dhe përbërës mekanikë

Akrilik (PMMA)

l Qartësia dhe transparenca e shkëlqyeshme optike

l Rezistencë e mirë UV dhe motueshmëria

l Lehtë për të makineruar dhe polonisht

l Përdoret zakonisht në lente, ekran dhe sinjalistikë

Plastik |

Karakteristikat kryesore |

Aplikime të zakonshme |

I ngathët |

Rezistent ndaj ndikimit, i makinerive, rezistent ndaj nxehtësisë |

Pjesë automobilistike, pajisje shtëpiake, lodra |

Pc |

Forca e ndikimit të lartë, transparent, izolues |

Komponentët e automobilave, pajisjet mjekësore, pajisjet e sigurisë |

Shikim |

I fortë, i ngurtë, kimikisht rezistent |

Hapësirë ajrore, automobilistike, pjesë me performancë të lartë |

Najlon |

I fortë, fleksibël, rezistent ndaj veshjes |

Ingranazhe, kushineta, përbërës mekanikë |

Akrilik |

Optikisht i qartë, rezistent ndaj UV, i lehtë për tu makineruar |

Lentet, ekranet, sinjalizimet |

Kur përpunoni plastikë me pajisje precize CNC, merrni parasysh sa vijon:

l Përdorni mjete të mprehta, me cilësi të lartë të dizajnuara posaçërisht për plastikë

l Rregulloni shpejtësinë e uljes dhe normat e ushqimit për të parandaluar shkrirjen ose deformimin

l Siguroni ftohje adekuate dhe evakuimin e çipave për të ruajtur cilësinë e një pjese

l llogari për zgjerimin termik dhe tkurrjen gjatë përpunimit

Kompozita dhe materiale ekzotike

Përveç metaleve dhe plastikës tradicionale, përpunimi preciz i CNC gjithashtu mund të përpunojë materiale të përparuara të përbëra dhe lidhjeve ekzotike. Këto materiale ofrojnë prona unike që i bëjnë ato ideale për të kërkuar aplikime në industri të tilla si hapësira ajrore, mbrojtje dhe automobil me performancë të lartë.

Kompozita

Materialet e përbëra formohen duke kombinuar dy ose më shumë materiale të dallueshme për të arritur veti të zgjeruara. Përbërjet e zakonshme të përdorura në përpunimin e precizionit CNC përfshijnë:

l Polimere të përforcuara me fibër karboni (CFRP)

Raport Raporti i lartë i forcës me peshë

¡ Ngurtësia e shkëlqyeshme dhe qëndrueshmëria dimensionale

¡ Përdoret në strukturat e hapësirës ajrore, pajisjet sportive dhe automjetet luksoze

L Polimere të përforcuara me fibra qelqi (GFRP)

Force Forcë dhe ngurtësi e mirë me një kosto më të ulët se CFRP

Properties veti të shkëlqyera të izolimit elektrik

¡ Përdoret zakonisht në tehët e turbinave të erës, bykat e varkave dhe përbërësit e automobilave

l Kevlar (Aramid) Përbërjet e fibrave

Force Forca e lartë e tensionit dhe rezistenca ndaj ndikimit

¡ Peshë e lehtë dhe fleksibël

¡ Përdoren në jelekë të papërshkueshëm nga plumbat, përbërësit e hapësirës ajrore dhe litarë me performancë të lartë

Materiale ekzotike

Materialet ekzotike janë lidhjeve dhe metaleve të përparuara me veti unike që i bëjnë ato të përshtatshme për mjedise ekstreme dhe kërkime të kërkuara. Disa shembuj përfshijnë:

l inconel

Force Forca e shkëlqyeshme e temperaturës së lartë dhe rezistenca ndaj oksidimit

Resance Rezistenca dhe ashpërsia e mirë e korrozionit

¡ Përdoret në motorët e turbinave me gaz, pajisjet e përpunimit kimik dhe reaktorët bërthamorë

L Monel

Force Forcë e lartë dhe rezistencë e shkëlqyeshme e korrozionit

¡ Jo-magnetike dhe rezistente ndaj shkëndijave

¡ Përdoret zakonisht në pajisjet detare, përpunimin kimik dhe industrinë e naftës dhe gazit

l Hastelloy

Resance Rezistenca e jashtëzakonshme e korrozionit në mjedise të ashpra

Force Forca e mirë e temperaturës së lartë dhe rezistenca ndaj oksidimit

¡ Përdoret në përpunimin kimik, reaktorët bërthamorë dhe përbërësit e hapësirës ajrore

Material |

Karakteristikat kryesore |

Aplikime të zakonshme |

Polimer i përforcuar me fibra karboni |

Me forcë të lartë në peshë, të ngurtë, dimensionale të qëndrueshme |

Strukturat e hapësirës ajrore, pajisjet sportive, automjetet luksoze |

Polimer i përforcuar me fije qelqi |

Forcë dhe ngurtësi e mirë, izoluese elektrike |

Blades e turbinave të erës, bykët e varkave, përbërësit e automobilave |

Fibra e kevlarit (aramid) |

Forcë e lartë elastike, rezistent ndaj ndikimit, i lehtë |

Jelekë të papërshkueshëm nga plumbat, përbërës të hapësirës ajrore, litarë me performancë të lartë |

I padobishëm |

Forcë e temperaturës së lartë, rezistente ndaj korrozionit |

Makina të turbinave me gaz, përpunim kimik, reaktorë bërthamorë |

Njëdel |

Forcë e lartë, rezistente ndaj korrozionit, jo magnetike |

Pajisjet detare, përpunimi kimik, industria e naftës dhe gazit |

Hasteloy |

Rezistenca e jashtëzakonshme e korrozionit, forca e lartë |

Përpunimi kimik, reaktorët bërthamorë, përbërësit e hapësirës ajrore |

Kur përpunoni kompozitat dhe materialet ekzotike, merrni parasysh sa vijon:

l Përdorni mjete të veshura me diamant ose karbid për rezistencë të përmirësuar të veshit

l Rregulloni parametrat e prerjes për të minimizuar delaminimin dhe tërheqjen e fibrave

l Zbatoni sistemet e duhura të mbledhjes së pluhurit dhe ventilimit

l Llogoni për vetitë specifike të materialit, të tilla si anizotropia dhe ndjeshmëria termike

Konsideratat e përzgjedhjes së materialit për përpunimin e saktësisë CNC

Zgjedhja e materialit të duhur për projektin tuaj të përpunimit të precizionit CNC është thelbësore për të siguruar performancën optimale, funksionalitetin dhe efektivitetin e kostos. Kur zgjidhni një material, merrni parasysh faktorët e mëposhtëm:

1. Vetitë mekanike

a Forca: Aftësia për t'i bërë ballë stresit pa dështuar

b. Fortësia: Rezistencë ndaj indentacionit dhe veshjes

c. Fortësia: Aftësia për të thithur energjinë pa thyerje

d. Elasticiteti: Aftësia për t'u rikthyer në formën e tij origjinale pas deformimit

2. Vetitë termike

a Pika e shkrirjes: temperatura në të cilën materiali kalon nga i ngurtë në të lëngshëm

b. Përçueshmëria termike: Aftësia për të transferuar nxehtësinë

c. Zgjerimi termik: Ndryshimi i vëllimit për shkak të ndryshimeve të temperaturës

3. Vetitë elektrike

a Përçueshmëria: Aftësia për të kryer rrymë elektrike

b. Izolimi: Aftësia për t'i rezistuar rrjedhës së rrymës elektrike

c. Forca dielektrike: Fusha maksimale elektrike që një material mund t'i rezistojë pa prishje

4. Vetitë kimike

a Rezistenca ndaj korrozionit: aftësia për t'i bërë ballë degradimit në mjedise gërryese

b. Përputhshmëria kimike: Aftësia për të ruajtur integritetin kur i ekspozohet kimikateve specifike

5. Përpunueshmëri

a Lehtësia e prerjes, shpimit dhe formimit të materialit

b. Veshja dhe thyerja e mjeteve

c. Formimi dhe evakuimi i çipit

d. Cilësia e përfundimit të sipërfaqes

6. Kostoja dhe disponueshmëria

a Kosto e lëndës së parë

b. Kostot e përpunimit dhe përpunimit

c. Kohët e plumbit dhe sasitë minimale të porosisë

d. Besueshmëria dhe qëndrueshmëria e furnizuesit

Faktor |

Konsideratë |

Vetitë mekanike |

Forca, ngurtësia, ashpërsia, elasticiteti |

Vetitë termike |

Pika e shkrirjes, përçueshmëria termike, zgjerimi termik |

Vetitë elektrike |

Përçueshmëria, izolimi, forca dielektrike |

Vetitë kimike |

Rezistenca ndaj korrozionit, përputhshmëria kimike |

Përpunueshmëri |

Lehtësia e përpunimit, veshja e mjeteve, formimi i çipit, përfundimi i sipërfaqes |

Kostoja dhe disponueshmëria |

Kostoja e lëndës së parë, kostot e përpunimit, koha e plumbit, besueshmëria e furnizuesit |

Për të marrë një vendim të informuar, ndiqni këto hapa:

1. Përcaktoni kërkesat e aplikimit dhe kushtet e funksionimit

2. Identifikoni vetitë kritike të materialit për aplikimin tuaj specifik

3. Hulumtoni dhe krahasoni materialet e mundshme që plotësojnë kërkesat tuaja

4. Konsultohuni me furnizuesit e materialeve dhe ekspertët e përpunimit të CNC

5. Konsideroni faktorët e kostos dhe disponueshmërisë

6. Zgjidhni materialin që ofron ekuilibrin më të mirë të performancës, makinerisë dhe kostos

Duke vlerësuar me kujdes nevojat e aplikacionit tuaj dhe opsionet e materialit, ju mund të zgjidhni materialin optimal për projektin tuaj të përpunimit të precizionit CNC, duke siguruar rezultate të suksesshme dhe performancë afatgjatë.

Tolerancat dhe saktësia e përpunimit të saktësisë CNC

Tolerancat dhe saktësia janë aspekte kritike të përpunimit të saktësisë CNC, pasi ato ndikojnë drejtpërdrejt në cilësinë, funksionalitetin dhe shkëmbimin e pjesëve të përpunuara. Kuptimi dhe kontrollimi i këtyre faktorëve është thelbësore për prodhimin e përbërësve me cilësi të lartë që plotësojnë specifikimet e kërkuara.

Kuptimi i tolerancave të përpunimit

Tolerancat e përpunimit përcaktojnë gamën e pranueshme të devijimit nga dimensionet e specifikuara. Ekzistojnë disa lloje të tolerancave:

1. Tolerancat dimensionale: ndryshimi i lejueshëm në madhësi, siç është gjatësia, gjerësia ose diametri

2. Tolerancat gjeometrike: devijimi i lejueshëm në formë, orientim, vendndodhje ose vrapim

3. Tolerancat e përfundimit të sipërfaqes: Gama e pranueshme e vrazhdësisë ose strukturës së sipërfaqes

Tolerancat zakonisht shprehen duke përdorur simbole dhe vlera në vizatimet inxhinierike, siç janë:

l ± 0.005 '(plus/minus 0.005 inç)

L 0.001 '(Toleranca e diametrit prej 0.001 inç)

L 32 μin (përfundimi i sipërfaqes prej 32 mikroinches

Për më shumë informacion në lidhje me tolerancat e përpunimit, ju lutemi vizitoni: Tolerancat e përpunimit të CNC.

Faktorët që ndikojnë në saktësinë e përpunimit të saktësisë CNC

Disa faktorë mund të ndikojnë në saktësinë e pjesëve të përpunuara të CNC Precision:

1. Saktësia e mjetit të makinerisë: Saktësia e qenësishme e makinës CNC, përfshirë pozicionimin dhe përsëritshmërinë e saj

2. Vegla dhe Ndikimi: Cilësia dhe gjendja e mjeteve të prerjes, mbajtësve dhe pajisjeve të mbajtjes së punës

3. Kushtet e mjedisit: temperatura, lagështia dhe nivelet e dridhjeve në mjedisin e përpunimit

4. Aftësi e operatorit: Përvoja dhe ekspertiza e operatorit të makinerisë CNC

5. Karakteristikat e materialit: Makinabiliteti, stabiliteti dhe konsistenca e materialit të pjesës së punës

Arritja e tolerancave të ngushta në përpunimin e precizionit të CNC

Për të arritur toleranca të ngushta dhe për të ruajtur saktësi të lartë, merrni parasysh praktikat më të mira të mëposhtme:

1. Përdorni makina CNC me precizion të lartë me kodues linearë dhe ndërtim të ngurtë

2. Rregullisht kalibroni dhe mirëmbani mjetet e makinerive, gishtat dhe boshtet

3. Punësoni mjete prerjeje me cilësi të lartë, të mprehta dhe rezistente ndaj konsumit

4. Zbatoni zgjidhje të fuqishme të mbajtjes dhe fiksimit të punës për të minimizuar devijimin dhe dridhjen

5. Kontrolloni faktorët mjedisorë, siç janë temperatura dhe lagështia, në zonën e përpunimit

6. Trajnoni dhe certifikoni operatorët e makinerive CNC për të siguruar cilësi të qëndrueshme

7. Optimizoni parametrat e prerjes, të tilla si shkalla e ushqimit, shpejtësia e gishtave dhe thellësia e prerjes

8. Kryeni inspektime të rregullta në proces dhe pas procesit për të verifikuar saktësinë

Metodat e kontrollit të inspektimit dhe të cilësisë

Inspektimi dhe verifikimi i saktësisë së pjesëve të përpunuara precize CNC është thelbësore për të siguruar cilësi dhe përmbushjen e kërkesave të klientit. Metodat e zakonshme të inspektimit përfshijnë:

1. Makinat matëse koordinuese (CMM): Sisteme të automatizuara që matin saktësisht dimensionet dhe gjeometritë e pjesës

2. Krahasuesit optikë: Pajisjet që përdorin silueta të zmadhuara për të krahasuar tiparet e pjesëve kundër një vizatimi referimi

3. Blloqe matëse dhe kunjat: Standardet fizike të përdorura për të verifikuar dimensionet dhe për kalibrimin e pajisjeve matëse

4. Testuesit e vrazhdësisë së sipërfaqes: instrumente që matin dhe kuantifikojnë strukturën e sipërfaqes dhe përfundojnë

5. Kontrolli i Procesit Statistikor (SPC): Një qasje e drejtuar nga të dhënat për monitorimin dhe kontrollin e procesit të përpunimit

Metodë |

Qëllim |

Koordinoni makinat matëse |

Matja e saktë e dimensioneve dhe gjeometrive të pjesës |

Krahasues optikë |

Krahasimi i veçorive të pjesës kundër një vizatimi referimi |

Matës blloqe dhe kunjat |

Verifikimi i dimensioneve dhe kalibrimi i pajisjeve matëse |

Testuesit e vrazhdësisë së sipërfaqes |

Matja dhe kuantifikimi i strukturës dhe përfundimit të sipërfaqes |

Kontrolli i procesit statistikor |

Monitorimi dhe kontrolli i drejtuar nga të dhënat e procesit të përpunimit |

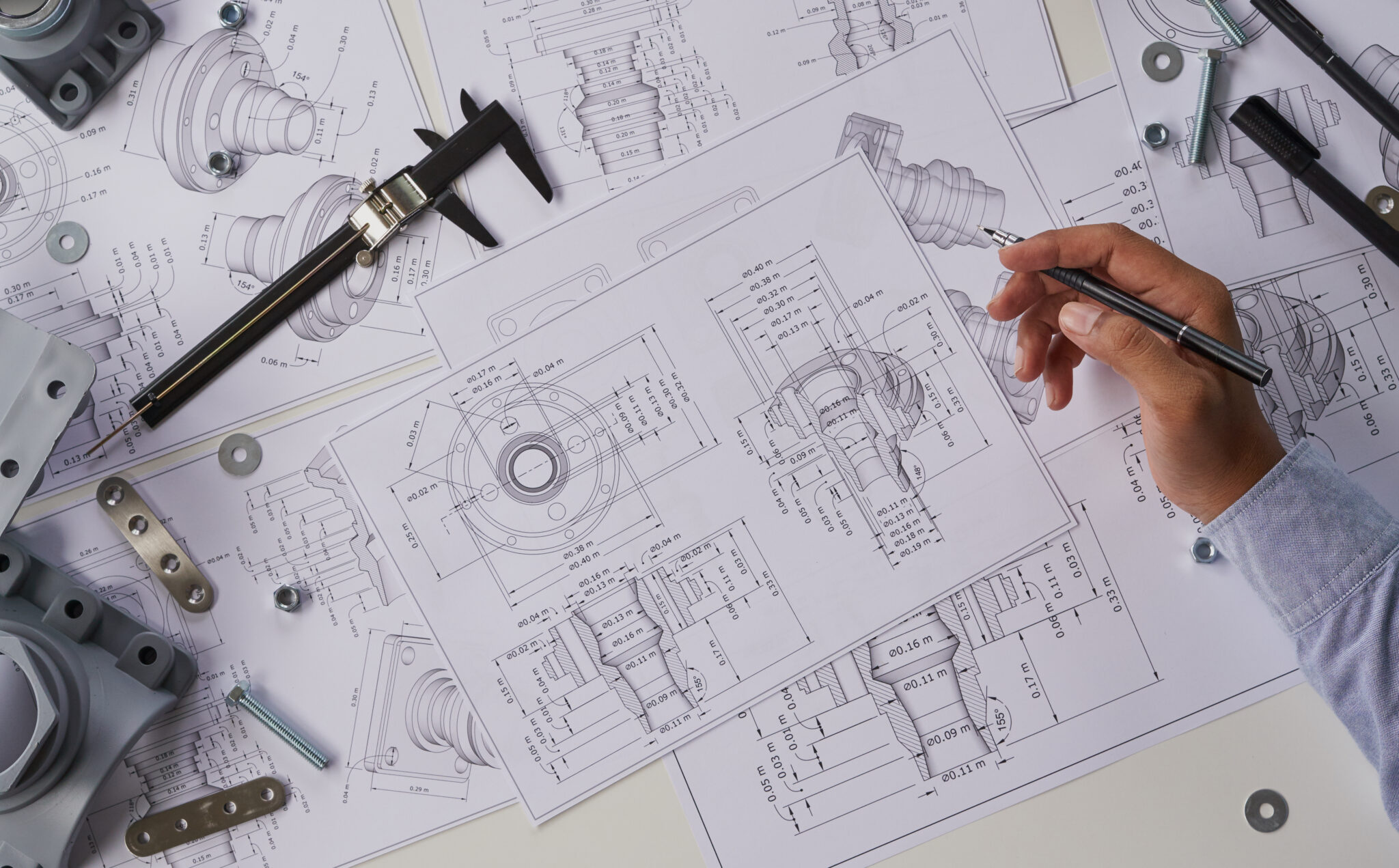

Programim dhe softuer për përpunimin e precizionit CNC

Programimi efektiv dhe zgjidhjet e softuerit janë thelbësore për përpunimin e suksesshëm të precizionit të CNC. Këto mjete u mundësojnë projektuesve, inxhinierëve dhe operatorëve të makinerive të krijojnë, simulojnë dhe ekzekutojnë procese komplekse të përpunimit me saktësi dhe efikasitet të lartë.

Softuer CAD dhe CAM

Softueri CAD dhe CAM luajnë role thelbësore në përpunimin preciz të CNC:

L Softueri CAD përdoret për të krijuar modele të hollësishme 2D dhe 3D të pjesëve dhe asambleve

L Softueri CAM merr modele CAD dhe gjeneron shtigje mjetesh dhe kodin e makinerisë CNC (G-Code dhe M-Code)

Paketat popullore të softuerëve CAD dhe CAM përfshijnë:

1. AutoCAD dhe Autodesk Fusion 360

2. Solidworks dhe solidcam

3. Ambient i madh

4. Catia

5. Siemens nx

Këto zgjidhje softuerësh ofrojnë karakteristika të fuqishme, siç janë:

l Modelimi parametrik dhe automatizimi i dizajnit

l optimizimi i rrugës së mjetit dhe shmangia e përplasjes

l Simulimi i heqjes së materialit dhe vlerësimi i kohës së ciklit

l Pas përpunimit për kontrollues të ndryshëm të makinerive CNC

Programim i kodit G dhe kodit M për makinat CNC

G-kodi dhe kodi M janë gjuhët kryesore të programimit që përdoren për të kontrolluar makinat CNC:

L G-kodi (kodi gjeometrik) përcakton lëvizjet e makinës, të tilla si shtigjet e mjeteve, normat e ushqimit dhe shpejtësinë e gishtave

L M-kodi (kodi i ndryshëm) kontrollon funksionet ndihmëse, të tilla si ftohësi, ndryshimet e mjeteve dhe ndalesat e programit

Shembull komandat e kodit g:

L G00: Pozicionimi i shpejtë

L G01: Interpolimi linear

L G02/G03: Interpolimi rrethor (në drejtim të akrepave të sahatit/në drejtim të akrepave të sahatit)

L G90/G91: Pozicionimi absolut/rritës

Shembull komandat e kodit M:

L M03/M04: gishti në (në drejtim të akrepave të orës/në të djathtë)

L M05: Ndalesa e gishtave

L M08/M09: ftohës i ndezur/fikur

L M30: Përfundimi dhe rivendosja e programit

Softueri i Simulimit dhe Verifikimit të Makinimit dhe Verifikimit të Precisionit CNC

Softueri i simulimit dhe verifikimit lejon programuesit dhe operatorët të vërtetojnë shtigjet e mjeteve, të zbulojnë çështje të mundshme dhe të optimizojnë proceset e përpunimit përpara se t'i ekzekutojnë ato në makinat aktuale CNC. Përfitimet e përdorimit të softuerit të simulimit përfshijnë:

1. Koha e zvogëluar e konfigurimit dhe rritja e përdorimit të makinerisë

2. Rreziku i minimizuar i përplasjeve të mjeteve dhe dëmtimit të makinës

3. Cilësia e përmirësuar e pjesës dhe ulja e niveleve të skrapit

4. Bashkëpunim i zgjeruar midis programuesve dhe operatorëve

Shembuj të softuerit të simulimit dhe verifikimit të CNC:

l Vericut

l Makinë virtuale CamWorks

l Simulator Mastercam

L Siemens NX CAM Simulimi i integruar

Rëndësia e programuesve dhe operatorëve të aftë të CNC

Programuesit dhe operatorët e aftë të CNC janë thelbësore për maksimizimin e potencialit të përpunimit të precizionit CNC:

L Programuesit duhet të kenë një kuptim të thellë të softuerit CAD/CAM, G-kodit dhe kodit M, dhe proceseve të përpunimit

l Operatorët duhet të jenë të ditur në lidhje me vendosjen e makinerive CNC, menaxhimin e mjeteve dhe procedurat e kontrollit të cilësisë

l Trajnimi dhe arsimi i vazhdueshëm janë thelbësore për të qëndruar aktual me teknologjitë dhe praktikat më të mira

Rol |

Përgjegjësitë kryesore |

CNC |

Krijimi dhe optimizimi i programeve CNC duke përdorur softuerin CAD/CAM |

Operator CNC |

Vendosja dhe funksionimi i makinave CNC, Monitorimi i Cilësisë së Procesit |

Investimi në personel të aftë dhe sigurimi i trajnimit të vazhdueshëm është thelbësor për organizatat që kërkojnë të arrijnë nivelet më të larta të saktësisë, efikasitetit dhe cilësisë në operacionet e tyre të përpunimit CNC.

Aplikimet e përpunimit të saktësisë CNC

Makineria e precizionit CNC është bërë një proces thelbësor prodhues në industri të ndryshme, duke mundësuar prodhimin e përbërësve me cilësi të lartë, komplekse dhe të saktë. Shkathtësia dhe besueshmëria e tij e kanë bërë atë të domosdoshëm në sektorë të shumtë, nga hapësira ajrore deri tek pajisjet mjekësore.

Industria e Hapësirës dhe Aviacionit

Industria e hapësirës ajrore dhe aviacioni mbështetet shumë në përpunimin preciz të CNC për prodhimin e përbërësve kritikë, siç janë:

l Blades turbinë dhe pjesët e motorit

l Përbërësit e ingranazheve të uljes

l Elementet strukturore (brinjë, spars dhe korniza)

l Komponentët e sistemit të karburantit

L Strehime dhe Avionikë të Avionikës

Aftësia e CNC Machining për të arritur toleranca të ngushta dhe për të punuar me materiale me performancë të lartë, të tilla si titan dhe Inconel, e bën atë ideal për kërkesat e kërkuara të sektorit të hapësirës ajrore.

Prodhim i pajisjeve mjekësore

Machining precize CNC luan një rol jetësor në prodhimin e pajisjeve mjekësore dhe implanteve, duke siguruar nivelet më të larta të saktësisë dhe cilësisë. Aplikimet përfshijnë:

L Implantet ortopedike (Implantet e hipit, gjurit dhe kurrizit)

l Instrumente dhe mjete kirurgjikale

l Implantet dentare dhe protetika

l Përbërësit e pajisjeve diagnostikuese

l Pajisjet mikrofluidike dhe teknologjia laboratorike në një chip

Biokompatibiliteti dhe saktësia e përbërësve të përpunuar nga CNC janë thelbësore për sigurinë e pacientëve dhe efektivitetin e trajtimeve mjekësore.

Industri automobilistike

Industria e automobilave shfrytëzon përpunimin preciz të CNC për prodhimin e një game të gjerë përbërësish, siç janë:

l Pjesët e motorit (pistona, valvula dhe koka cilindrash)

l Komponentët e transmetimit (ingranazhet dhe boshtet)

l Përbërësit e sistemit të pezullimit dhe të frenave

l Sistemet e injektimit të karburantit

l Pjesët e trupit dhe shasive

Aftësia e CNC Machining për të prodhuar në mënyrë efikase pjesë me cilësi të lartë me toleranca të vazhdueshme është thelbësore për kërkesat e prodhimit të vëllimit të lartë të sektorit të automobilave.

Industria elektronike dhe industria gjysmëpërçuese

Makineria e precizionit CNC është thelbësore për prodhimin e përbërësve të përdorur në industrinë e elektronikës dhe gjysmëpërçuesit, përfshirë:

l Heatsinks dhe përbërësit e menaxhimit termik

L mbylljet dhe banesat

l Lidhës dhe kontakte

l Pajisjet prodhuese të Bordit të Qarkut të Shtypur (PCB)

l Sistemet e trajtimit dhe inspektimit të meshës

Kërkesat e miniaturizimit dhe precizionit të lartë të përbërësve elektronikë e bëjnë përpunimin e CNC një proces të domosdoshëm në këtë industri.

Zbatimet e Mbrojtjes dhe Ushtarake

Machining precize CNC përdoret gjerësisht në sektorin e mbrojtjes dhe ushtarakut për prodhimin e:

Komponentët e armëve L (pjesët e armëve, kutitë e municioneve)

l komponentët e hapësirës ajrore dhe UAV

l Pajisjet e armaturës dhe mbrojtjes

l Pajisjet e komunikimit dhe mbikëqyrjes

l Sistemet optike dhe shënjestruese

Ruggedness, besueshmëria dhe saktësia e përbërësve të përpunuar nga CNC janë kritike për performancën dhe sigurinë e pajisjeve ushtarake.

Prodhimi i energjisë dhe energjisë

Makineria e precizionit CNC është thelbësore për prodhimin e përbërësve të përdorur në aplikime të ndryshme të energjisë dhe prodhimit të energjisë, siç janë:

l Përbërësit e turbinave me gaz

l kutitë e ingranazheve dhe boshteve të turbinave me erë

l Sistemet e montimit të panelit diellor

l Pjesët e turbinave hidroelektrike

l Përbërësit e reaktorit bërthamor

Aftësia për të makineruar përbërës të mëdhenj, komplekse dhe me precizion të lartë e bën përpunimin e CNC një proces jetësor në sektorin e energjisë.

Industri |

Aplikimet kryesore |

Hapësira ajrore dhe aviacioni |

Blades turbinë, veshje zbarkimi, përbërës strukturorë |

Prodhim i pajisjeve mjekësore |

Implantet ortopedike, instrumentet kirurgjikale, protetika dentare |

Automobil |

Pjesët e motorit, përbërësit e transmetimit, sistemet e frenave |

Elektronikë dhe gjysmëpërçues |

Heatsinks, mbyllje, pajisje prodhuese PCB |

Mbrojtje dhe ushtarake |

Komponentët e armëve, pjesët e hapësirës ajrore, pajisjet e komunikimit |

Prodhimi i energjisë dhe energjisë |

Pjesët e turbinave të gazit, kutitë e ingranazheve të turbinave të erës, përbërësit e reaktorit bërthamor |

Shkathtësia dhe saktësia e përpunimit të CNC e bëjnë atë një proces thelbësor në të gjitha këto industri të ndryshme, duke mundësuar prodhimin e përbërësve me cilësi të lartë, të besueshme që plotësojnë kërkesat më të kërkuara të performancës dhe sigurisë.

Dizajnimi për përpunimin preciz të CNC

Dizajni efektiv është thelbësor për përpunimin e suksesshëm të saktësisë CNC. Duke ndjekur praktikat më të mira dhe duke marrë parasysh faktorët kryesorë, projektuesit mund të krijojnë pjesë që janë të optimizuara për prodhueshmërinë, cilësinë dhe efektivitetin e kostos.

Udhëzimet e Dizajnit dhe Praktikat më të mira

Kur hartoni pjesë për përpunimin preciz të CNC, respektoni udhëzimet e mëposhtme:

1. Shmangni qoshet dhe skajet e mprehta; Në vend të kësaj përdorni fileto dhe dhoma

2. Mbani trashësi uniforme të murit për të parandaluar prishjen dhe shtrembërimin

3. Minimizoni përdorimin e xhepave ose zgavrave të thella për të zvogëluar veshin e mjeteve

4. Dizajn për thjeshtësi, duke shmangur kompleksitetin e panevojshëm

5. Përdorni madhësi standarde të vrimave dhe dimensionet e fillit kur është e mundur

6. Konsideroni kufizimet e makinës CNC dhe mjeteve

Konsideratat për tolerancat, përfundimet në sipërfaqe dhe zgjedhjen e materialit

Designers duhet të marrin parasysh disa faktorë kritikë kur krijojnë pjesë për përpunimin e precizionit CNC:

l Tolerancat: Specifikoni tolerancat që janë të përshtatshme për aplikimin dhe aftësitë e makinës CNC. Tolerancat më të forta mund të rrisin kohën dhe koston e përpunimit.

luksoz Përfundon sipërfaqja : Përcaktoni përfundimin e kërkuar të sipërfaqes bazuar në funksionin e pjesës dhe estetikën. Përfundimet më të buta mund të kërkojnë operacione shtesë të përpunimit ose përpunim pas.

luksoz Përzgjedhja e materialit : Zgjidhni materiale që balancojnë performancën, makineritë dhe koston. Konsideroni faktorë të tillë si forca, qëndrueshmëria, stabiliteti termik dhe rezistenca kimike.

Faktor |

Konsideratë |

Toleranca |

Kërkesat e aplikimit, aftësitë e makinës CNC |

Përfundon sipërfaqen |

Funksioni i pjesës, estetika, përpunimi shtesë |

Përzgjedhje e materialit |

Performanca, makineritë, kostoja, vetitë e materialit |

Optimizimi i modeleve për efikasitetin e përpunimit të saktësisë CNC

Për të maksimizuar efikasitetin dhe koston-efektivitetin e përpunimit të precizionit CNC, projektuesit duhet:

1. Minimizoni numrin e konfigurimeve të kërkuara nga hartimi i pjesëve që mund të përpunohen në një konfigurim të vetëm

2. Ulja e ndryshimeve të mjeteve duke përdorur madhësi të zakonshme të mjeteve dhe duke minimizuar shumëllojshmërinë e veçorive

3. Optimizoni shtigjet e mjeteve për të minimizuar kohën e përpunimit dhe veshin e mjeteve

4. Përfshini karakteristika që lehtësojnë mbajtjen dhe pajisjen e punës

5. Dizajni për lehtësinë e evakuimit të çipit dhe rrjedhës së ftohësit

Duke optimizuar modelet për efikasitetin e përpunimit të CNC, prodhuesit mund të zvogëlojnë kohën e ciklit, të rrisin jetën e mjeteve dhe të përmirësojnë produktivitetin e përgjithshëm.

Bashkëpunim midis ekipeve të projektimit dhe prodhimit

Bashkëpunimi efektiv midis ekipeve të projektimit dhe prodhimit është thelbësor për përpunimin e suksesshëm të precizionit CNC. Praktikat më të mira përfshijnë:

1. Përfshirja e inxhinierëve prodhues në fillim të procesit të projektimit për të identifikuar çështjet dhe mundësitë e mundshme për optimizim

2. Përdorimi i parimeve të dizajnit për prodhim (DFM) për të krijuar pjesë që janë të lehta dhe me kosto efektive për tu prodhuar

3. Vendosja e kanaleve të qarta të komunikimit dhe sytheve të feedback -ut midis ekipeve të projektimit dhe prodhimit

4. Përdorimi i softuerit CAD/CAM për të simuluar dhe vërtetuar proceset e përpunimit para prodhimit

5. Monitorimi dhe analizimi i vazhdueshëm i të dhënave të prodhimit për të identifikuar fushat për përmirësim dhe rafinimin e modeleve

Duke nxitur një mjedis bashkëpunues dhe duke shfrytëzuar ekspertizën e ekipeve të projektimit dhe prodhimit, organizatat mund të krijojnë pjesë që janë optimizuar për përpunimin preciz të CNC, duke rezultuar në cilësi më të lartë, kosto më të ulët dhe më të shpejtë nga koha në treg.

Zgjedhja e një ofruesi të shërbimit të përpunimit të precizionit CNC

Zgjedhja e ofruesit të shërbimit të duhur të përpunimit të precizionit CNC është thelbësore për suksesin e projektit tuaj. Një partner i besueshëm mund të sigurojë pjesë me cilësi të lartë, shpërndarjen në kohë dhe efektivitetin e kostos. Konsideroni faktorët e mëposhtëm kur zgjidhni një kompani të përpunimit të precizionit CNC.

Faktorët që duhet të merren parasysh gjatë zgjedhjes së një partneri të përpunimit të precizionit CNC

1. Aftësitë dhe pajisjet teknike: Sigurohuni që ofruesi të ketë makinat, mjetet dhe teknologjitë e nevojshme për të përmbushur kërkesat tuaja të projektit.

2. Përvoja dhe ekspertiza e industrisë: Shikoni një partner me një rekord të provuar në industrinë ose aplikimin tuaj specifik.

3. Sistemet e menaxhimit të cilësisë: Zgjidhni një ofrues me procese dhe çertifikime të forta të kontrollit të cilësisë, të tilla si ISO 9001, AS9100, ose IATF 16949.

4. Kapaciteti dhe shkallëzueshmëria: Verifikoni që kompania mund të trajtojë vëllimet tuaja të prodhimit dhe të shkallëzojë ndërsa nevojat tuaja rriten.

5. Vendndodhja dhe logjistika: Konsideroni afërsinë e ofruesit me objektin tuaj dhe aftësinë e tyre për të menaxhuar transportin dhe logjistikën në mënyrë efikase.

Vlerësimi i aftësive, përvojës dhe çertifikimeve të cilësisë

Kur vlerësoni partnerët e mundshëm të përpunimit të precizionit CNC, kërkoni:

1. Lista e makinerive dhe specifikimet

2. Lista e materialeve dhe tolerancave me të cilat mund të punojnë

3. Pjesët e mostrës ose studimet e rasteve që demonstrojnë aftësitë e tyre

4. Certifikatat e cilësisë dhe rezultatet e auditimit

5. Referenca nga klientët ekzistues në industrinë tuaj

Rëndësia e komunikimit dhe mbështetja e klientit

Komunikimi efektiv dhe mbështetja e klientit janë thelbësore për një partneritet të suksesshëm. Shikoni për një ofrues të shërbimit të përpunimit të precizionit CNC që ofron:

1. Menaxhimi i dedikuar i projektit dhe një pikë e vetme e kontaktit

2. Përditësimet e rregullta të përparimit dhe komunikimi transparent

3. Fleksibiliteti dhe përgjegjësia ndaj ndryshimeve në kërkesat tuaja

4. Mbështetje teknike dhe aftësi për zgjidhjen e problemeve

5. Qasja bashkëpunuese për hartimin për prodhueshmërinë (DFM) dhe optimizimin e procesit

Kanal |

Qëllim |

Menaxher i projektit |

Mbikëqyr afatin kohor të projektit, buxhetin dhe dorëzimet |

Mbështetje teknike |

Ofron udhëzime për hartimin, materialet dhe optimizimin e procesit |

Kontroll i cilësisë |

Siguron që pjesët të plotësojnë specifikimet dhe standardet e cilësisë |

Logjistikë |

Menaxhon transportin, paketimin dhe shpërndarjen e pjesëve të përfunduara |

Konsideratat e kostos dhe analiza ROI

Ndërsa kostoja është një faktor i rëndësishëm, nuk duhet të jetë baza e vetme për zgjedhjen e një ofruesi të shërbimit të përpunimit të precizionit CNC. Konsideroni sa vijon kur vlerësoni kostot:

1. Kostoja totale e pronësisë (TCO), përfshirë materialin, punën, mjetet dhe kostot e transportit

2. Shërbime me vlerë të shtuar, të tilla si mbështetja e projektimit, montimi ose operacionet e mbarimit

3. Kursimet e kostos nga optimizimet e procesit dhe përmirësimet e efikasitetit

4. Kthimi i investimeve (ROI) bazuar në cilësinë e pjesës, performancën dhe kostot e ciklit të jetës

Kryeni një analizë të plotë të ROI për të krahasuar kostot dhe përfitimet e ofruesve të ndryshëm të shërbimit të përpunimit të precizionit CNC. Kjo do t'ju ndihmojë të merrni një vendim të informuar që balancon kostot afatshkurtra me vlerë afatgjatë.

Zhbllokoni saktësinë dhe inovacionin me ekspertizën e përpunimit CNC të ekipit MFG. Pajisjet tona më të mira, teknikë të aftë dhe angazhimi për cilësi sigurohuni që projektet tuaja të dorëzohen me kohë, brenda buxhetit dhe standardeve më të larta. Merrni zgjidhje me precizion prodhimi sot - Ekipi MFG