Машината е на долг пат од деновите на рачни струг и мелници. Со доаѓањето на компјутерска технологија за нумеричка контрола (CNC), прецизно обработка достигна нови височини. CNC машините, водени од компјутерски програми, ја револуционизираа производната индустрија, овозможувајќи производство на сложени делови со неспоредлива точност и конзистентност.

Овој сеопфатен водич има за цел да обезбеди длабоко нуркање во светот на машината за прецизност на ЦПУ. Theе ги истражиме процесите, придобивките и апликациите на оваа врвна технологија. Без разлика дали сте професионален производ, студент или едноставно iousубопитен за ЦПУ машинска обработка , овој напис ќе ви овозможи знаење што ви треба за да го разберете и цените ова фасцинантно поле.

Што е прецизност на ЦПУ прецизност?

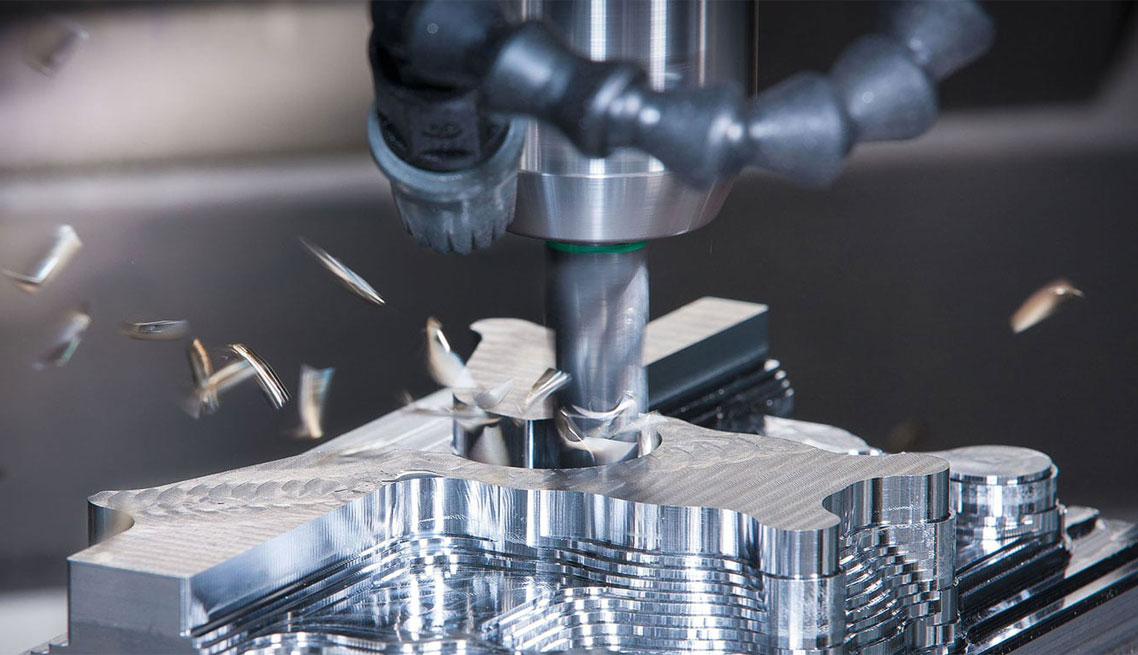

CNC прецизната машинска обработка е процес на производство што користи компјутерски контролирани машински алати за да создаде многу точни и сложени делови од суровини. Процесот вклучува употреба на специјализиран софтвер за да се генерираат детални упатства, познати како G-код, кои ги водат машинските алати за намалување, вежбање или обликување на материјалот до посакуваните спецификации.

Клучни компоненти на системот за обработка на прецизност на ЦПУ вклучуваат:

1. Софтвер за компјутерски потпомогнат (CAD) софтвер

2. Софтвер за производство на компјутер (CAM) софтвер

3. Алатки за машини за ЦПУ (на пр.

4. Алатки и додатоци за сечење

5. Уреди за вработување

Главната разлика помеѓу прецизната машинска обработка и традиционалната прецизна машинска обработка лежи во нивото на автоматизација и улогата на компјутерската контрола. Традиционалната прецизна машинска обработка многу се потпира на вештината и искуството на машинскиот оператор, кој рачно ги контролира машинските алати. Спротивно на тоа, прецизната машинска обработка на ЦПУ ја минимизира интервенцијата на човекот со употреба на компјутерски програми за контрола на машинските алати, што резултира во поголема точност, конзистентност и повторливост.

Традиционална прецизна машинска обработка |

ЦПУ прецизна машинска обработка |

Рачна контрола |

Компјутерска контрола |

Зависен од вештината на операторот |

Автоматизиран процес |

Подолги времиња на поставување |

Побрзи времиња на поставување |

Ограничена сложеност |

Висока сложеност |

Помала повторливост |

Поголема повторливост |

Компјутерска нумеричка контрола (ЦПУ) е основа на прецизна машинска обработка. CNC системите користат компјутерски програми за контрола на движењето и работата на машинските алати. Програмите содржат серија упатства што ги дефинираат патеките на алатките, брзините на сечење и стапките на добиточна храна потребни за производство на посакуваната геометрија на дел. Со автоматизирање на процесот на обработка, CNC технологијата им овозможува на производителите да постигнат тесни толеранции, сложени дизајни и супериорни завршни површини со минимална човечка грешка.

Предности на машинската обработка на ЦПУ прецизност

CNC прецизната машинска обработка нуди бројни придобивки што го прават неопходен алатка за современо производство. Еве неколку клучни предности:

1. Висока точност и прецизност

Една од најзначајните предности на машинската обработка на CNC е неговата способност да произведува делови со екстремно тесни толеранции. CNC машините можат да постигнат точни до 0,0002 инчи, осигурувајќи дека произведените компоненти ги исполнуваат точните спецификации потребни за оптимални перформанси.

2. Конзистентност и повторливост

CNC прецизната машинска обработка гарантира конзистентни резултати во повеќекратни работи на производство. Откако ќе се создаде и тестира програма, машината ЦПУ може повторно да репродуцира идентични делови и време, минимизирајќи ги варијациите и да обезбеди високо ниво на повторливост.

3. Зголемена брзина и ефикасност на производството

Во споредба со традиционалните методи за обработка, машината за прецизност на ЦПУ значително го намалува времето на производство. Автоматизираниот процес овозможува побрза брзина на сечење, намалено време на поставување и минимална интервенција на операторот, што резултира во зголемена целокупна ефикасност и продуктивност.

4. Економичност за производство во големи размери

Додека почетната инвестиција во опрема за машинска обработка на ЦПУ може да биде поголема од традиционалните алатки за машинска обработка, долгорочните придобивки од трошоците се значителни, особено за производство на големи размери. Зголемената ефикасност, намалените трошоци за работна сила и минимизираниот материјален отпад придонесуваат за пониски трошоци за производство по единица.

5. Способност за ракување со комплексни дизајни и геометрии

CNC прецизната машинска обработка се одликува со производство на делови со сложени геометрии и сложени детали. Процесот контролиран од компјутерот овозможува создавање софистицирани форми, контури и шуплини што би биле предизвик или невозможно да се постигне со методи за рачно машинско обработка.

6. Намалена човечка грешка и подобрена контрола на квалитетот

Со минимизирање на човечката интервенција во процесот на машинска обработка, машинската обработка на ЦПУ значително го намалува ризикот од грешки и недоследности. Системот контролиран од компјутер гарантира дека секој дел се произведува според точните спецификации, што доведува до подобрена контрола на квалитетот и намалени стапки на отфрлање.

Придобивки од машинската обработка на ЦПУ:

l Висока точност и прецизност

l Конзистентни и повторливи резултати

l Побрзо време на производство

l економично за производство во големи размери

l Способност за создавање сложени геометрии

l Намалена човечка грешка и подобрена контрола на квалитетот

Видови опрема за обработка на прецизност на ЦПУ

Машини за мелење ЦПУ

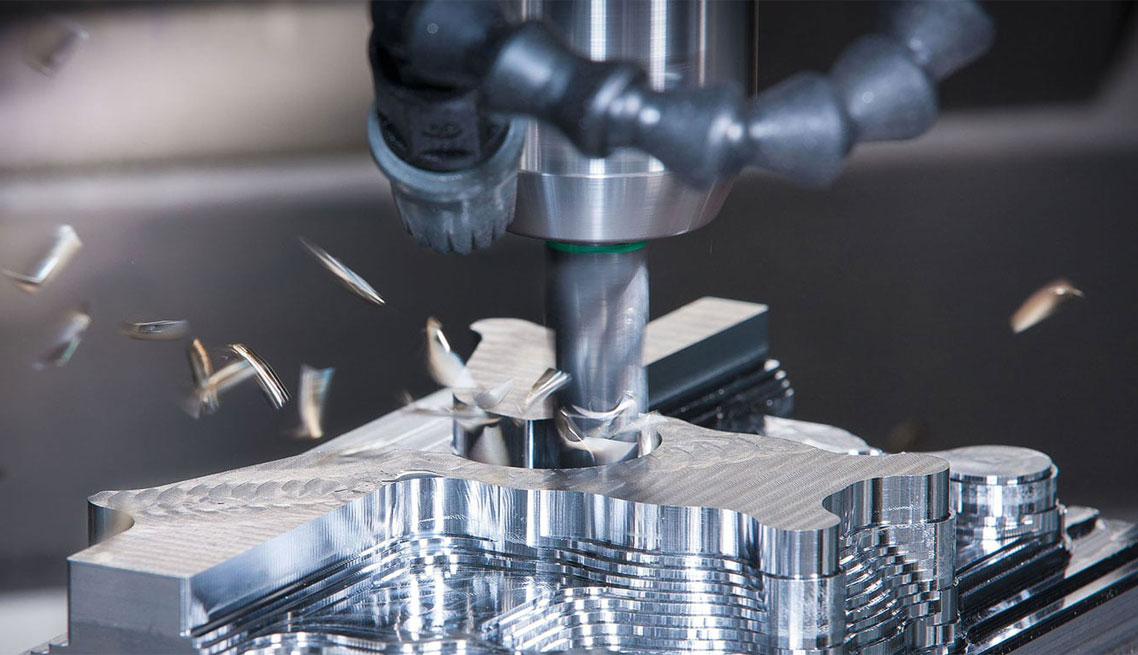

Машините за мелење CNC се разноврсни алатки кои користат ротирачки секачи за да го отстранат материјалот од работното парче, создавајќи широк спектар на форми и карактеристики. Овие машини се способни да вршат разни операции, како што се мелење на лице, периферно мелење, дупчење и здодевно.

Клучни карактеристики на машините за мелење CNC вклучуваат:

l Повеќе оски на движење (обично 3, 4 или 5 оски)

l Прилагодливи брзини на вретено и стапки на добиточна храна

l Автоматски менувачи на алатки за зголемена ефикасност

l Компатибилност со широк спектар на материјали, вклучувајќи метали, пластика и композити

Машините за мелење CNC се класифицирани врз основа на нивната ориентација и конфигурација:

1. Вертикални машини за мелење

а. Вретено е ориентирано вертикално

б. Идеално за создавање рамни површини, слотови и џебови

в. Вообичаени типови вклучуваат мелници за кревет, мелници за бедем и мелници на коленото

2. Машини за хоризонтално мелење

а. Вретено е ориентиран хоризонтално

б. Добро прилагодено за обработка на големи, тешки работни делови

в. Понуди зголемена ригидност и отстранување на чипови во споредба со вертикалните мелници

3. Универзални машини за мелење

а. Комбинирајте ги карактеристиките на вертикалните и хоризонталните мелници

б. Врвот на главата овозможува посложени агли и контури

в. Обезбедува поголема флексибилност за разновидни апликации за машинска обработка

Тип на машина за мелење |

Ориентација на вретено |

Ориентација на работното парче |

Вообичаени апликации |

Вертикална |

Вертикална |

Хоризонтална |

Рамни површини, слотови, џебови |

Хоризонтална |

Хоризонтална |

Вертикална |

Големи, тешки делови; Подобрено отстранување на чипови |

Универзален |

Вртење |

Варира |

Сложени агли и контури; разновидни апликации |

Машините за мелење CNC се од суштинско значење за производство на широк спектар на прецизни компоненти во разни индустрии, вклучително и автомобилска, воздушна, медицинска и производство. Способноста да се создадат сложени геометрии, тесни толеранции и мазни завршни површини ги прави машините за мелење CNC неопходни во современата прецизност.

ЦПУС за ЦПУ и центри за вртење

ЦПУ -латерите и центрите за вртење се опрема за прецизна машинска обработка дизајнирана да произведе цилиндрични делови со ротирање на работното парче против стационарна алатка за сечење. Овие машини се од суштинско значење за производство на компоненти со кружни пресеци, како што се шахти, грмушки и лежишта.

Клучните карактеристики на CNC струготините и центрите за вртење вклучуваат:

l Моќни вретено мотори за ротација со голема брзина

l Прецизни серво мотори за точно позиционирање на алатки

l Автоматски менувачи на алатки за зголемена ефикасност

L во живо алатки за можности за операции за мелење и дупчење

Видови на CNC струготини и центри за вртење:

1. 2-оски стружувања

а. Поместете ја алатката за сечење во две оски (x и z)

б. Идеално за едноставни операции за вртење и соочување

2. Мулти-оски стружувања

а. Се карактеризираат дополнителни оски (y, b или c) за посложени геометрии

б. Овозможете обврзување од центарот, контурирање и ексцентрична машинска обработка

3. Швајцарски типови

а. Наменето за прецизно обработка на мали, тенки делови

б. Користете лизгачки штрајк и водијте ја грмушката за засилена точност

в. Добро прилагодено за производство на медицински и електронски компоненти

Тип на струг |

Оски на движење |

Клучни карактеристики |

Вообичаени апликации |

2-оска |

X, z |

Едноставно вртење и соочување |

Шахти, растојанија, грмушки |

Мулти-оска |

X, z, y, b, c |

Комплексни геометрии, контурирање |

Камери, брзини, ексцентрични делови |

Швајцарски тип |

X, z, y, b, c |

Прецизно обработка на мали делови |

Медицински, електронски компоненти |

CNC струготините и центрите за вртење нудат неколку предности во однос на традиционалните рачни струготини:

l Зголемена точност и повторливост

l Повисоки брзини на производство и намалено време на олово

l Способност за машински комплексни геометрии и тесни толеранции

l Намалени трошоци за работна сила и подобрена ефикасност

Овие машини се клучни за производство на делови со висока прецизност во различни индустрии, вклучувајќи автомобилски, воздушна, медицинска и нафта и гас. Со напредокот во CNC технологијата, современите центри за вртење продолжуваат да ги притискаат границите на прецизност, брзина и сложеност во обработката на цилиндричните компоненти.

CNC Grinders

CNC Grinders се алатки за прецизно обработка што се користат за завршна обработка, обезбедувајќи делови да ги исполнат потребните спецификации за завршување на површината и толеранција. Овие машини користат абразивни тркала за да отстранат мали количини на материјал од работното парче, што резултира во екстремно мазни површини и тесни толеранции.

Видови на меленици за ЦПУ:

1. Површински меленици

а. Користете ротирачко абразивно тркало за да создадете рамни, мазни површини

б. Идеално за завршување на компонентите слични на плочата и создавање прецизни агли

2. Цилиндрични меленици

а. Наменето за мелење на надворешниот дијаметар (ОД) на цилиндрични делови

б. Може да се користи и за мелење со внатрешен дијаметар (ID) со специјализирани додатоци

3. Меленици без центар

а. Користете тркало за мелење, регулирање на тркалото и сечилото за работа за да мелете цилиндрични делови

б. Елиминирајте ја потребата за центри на работното парче, дозволувајќи побрзи стапки на производство

Тип на мелница |

Геометрија на работното парче |

Мелење акција |

Вообичаени апликации |

Површина |

Рамна, плоча-како |

Ротирачко тркало |

Плочи од мувла, компоненти на умирање, мерачи |

Цилиндричен |

Цилиндричен |

Ротирачко тркало |

Шахти, иглички, лежишта, вретена |

Центар без центар |

Цилиндричен |

Ротирачки тркала |

Вентили, клипови, прачки, иглички |

Клучни придобивки од CNC Grinders:

l Постигнете екстремно тесни толеранции (до 0,0001 инчи)

l произведува супериорни завршни површини (ниско колку што е Ra 0,2 μm)

l Одржувајте голема точност и повторливост низ повеќе делови

l Намалете ги трошоците за работна сила и ја зголемите ефикасноста во споредба со рачното мелење

CNC Grinders се од суштинско значење за производство на компоненти со голема прецизност во разни индустрии, вклучително и:

l Воздухопловна: Турбински лопати, компоненти на менувачот за слетување и делови од моторот

L Автомобилство: компоненти на менувачот, моторни вентили и инјектори на гориво

l Медицински: Ортопедски импланти, хируршки инструменти и стоматолошки компоненти

l Електроника: Полупроводнички компоненти, оптички леќи и прецизни калапи

Како што напредокот на технологијата, CNC Grinders продолжува да се развива, нудејќи поголема прецизност, побрзи стапки на производство и повеќе разноврсни можности за мелење. Овие машини играат клучна улога во обезбедувањето на прецизни делови да ги исполнуваат строгите барања на современото производство.

Машинска обработка на електрично празнење (ЕДМ)

Машината за електрично празнење (EDM) е нетрадиционален процес на обработка што користи електрични искри за отстранување на материјалот од електрично спроводливи работни делови. Овој процес е идеален за обработка на тврди, егзотични материјали или создавање сложени геометрии кои тешко се постигнуваат со традиционалните алатки за сечење.

Два главни типа на ЕДМ:

1. Жица Едм

а. Користи тенка, електрично наполнета жица за да го пресече работното парче

б. Идеално за создавање комплексни, детални форми и контури

в. Вообичаени апликации вклучуваат компоненти на умирања, удари и воздушна вселена

2. Мијалник Едм

а. Користи форма на електрода за да еродира материјал од работното парче

б. Создава кариес, калапи и сложени 3Д форми

в. Добро прилагодено за производство на инсерти за мувла, компоненти на умирање и хируршки инструменти

Тип на ЕДМ |

Електрода |

Машинска акција |

Вообичаени апликации |

Жица Едм |

Тенка жица |

Се намалува низ работното парче |

Умира, удари, воздушни делови |

Мијалник Едм |

Електрода во форма |

Еродира материјал |

Инсерти од мувла, компоненти на умирање, хируршки алатки |

Како работи ЕДМ:

1. Работното парче е потопено во диелектрична течност, обично деонизирана вода или масло

2. Се применува високонапонска струја помеѓу електродата (жица или облик) и работното парче

3. Електричните искри скокаат низ празнината, создавајќи интензивна топлина (до 12,000 ° C)

4. Топлината испарува мали количини на материјал и од работното парче и од електродата

5. Диелектричната течност го испушта испарениот материјал, оставајќи прецизна, машинска површина

Предности на ЕДМ:

l Машини тврди, егзотични материјали како титаниум, волфрам карбид и зацврстен челик

l создава сложени геометрии и сложени детали со голема точност

l Не произведува механички стрес или притисок на алатката на работното парче

l Постигнува одлични завршни површини без потреба од секундарни операции

ЕДМ стана суштински процес на прецизност во различни индустрии, вклучувајќи воздушна, автомобилска, медицинска и електроника. Бидејќи материјалите продолжуваат да напредуваат и се зголемуваат сложеноста на дизајнот, ЕДМ ќе остане витална алатка за создавање компоненти со голема прецизност кои ги исполнуваат барањата на современото производство.

ЦПУ рутери

CNC рутерите се разноврсни алатки за прецизност, кои се слични на машините за мелење CNC, но првенствено се користат за обработка на помеки материјали, како што се дрво, пластика и композити. Овие машини користат вретена со голема брзина и најразлични алатки за сечење за да создадат сложени дизајни, гравури и 3Д форми.

Клучни карактеристики на рутерите за ЦПУ:

l Мулти-оска движење (обично 3 или 5 оски)

l Вретени со голема брзина (до 30,000 вртежи во минута или повеќе)

l Големи работни области за обработка на значителни работни делови

l Компатибилност со различни опции за алатки, вклучително и крајни мелници, битови за вежбање и алатки за гравура

Заеднички апликации на рутери на ЦПУ:

1. Дрво обработка

а. Производство на мебел

б. Изработка на кабинет

в. Декоративни резби и гравури

2. Регистрирање

а. Креирање на сопствени знаци и дисплеи

б. Гравура логоа и букви

в. Сечење акрилик, табла за пена и други значајни материјали

3. Воздухопловна

а. Машинирање на лесни композитни материјали

б. Производство на внатрешни компоненти, како што се панели и прегратки

в. Креирање на прототипови и делови за тестирање

Индустрија |

Материјали |

Типични апликации |

Дрво обработка |

Вуд, МДФ, иверица |

Мебел, кабинет, украсни резби |

Регистрирање |

Акрилик, табла за пена, ПВЦ |

Прилагодени знаци, логоа, дисплеи |

Воздухопловна |

Композити, пластика, алуминиум |

Внатрешни компоненти, прототипови, делови за тестирање |

Придобивки од рутерите на ЦПУ:

l Способност да машини големи, рамни работни парчиња со голема точност

l разноврсност во обработка на широк спектар на материјали

l Производствени можности за голема брзина за зголемена ефикасност

l Лесна употреба и намалени барања за вештина на операторот во споредба со традиционалните рутери

Како што напредокот на технологијата, рутерите на ЦПУ продолжуваат да се развиваат, нудејќи поголема брзина, поголема прецизност и понапредни карактеристики како автоматски менувачи на алатки и системи за вакуумско работење. Овие машини станаа основни алатки за деловните субјекти кои бараат да ги насочат своите процеси на производство и да создадат висококвалитетни, прилагодени делови во разни индустрии.

CNC секачи за плазма

CNC плазма секачи се алатки за прецизна машинска обработка кои користат авион со голема брзина на јонизиран гас за да ги намалат електричните спроводливи материјали, како што се челик, алуминиум и бакар. Плазма лакот, кој може да достигне температури до 50,000 ° F (27.760 ° C), го топи материјалот додека брзинскиот проток на гас го дува стопениот материјал далеку, создавајќи чист, прецизен пресек.

Клучни компоненти на CNC плазма секачи:

1. Плазма факел: генерира лак со висока температура во плазмата

2. Систем за контрола на ЦПУ: Го насочува движењето на факелот по патеката за сечење

3. Гантри или зрак: Поддржува и го придвижува факелот преку масата за сечење

4. Табела за сечење: го поддржува работното парче за време на процесот на сечење

Предности на сечење на плазма во ЦПУ:

l Висока брзина на сечење (до 500 инчи во минута)

l Способност да исечете дебели материјали (до 2 инчи или повеќе)

l Релативно ниски оперативни трошоци во споредба со другите методи на сечење

l Разновидност при сечење на разни спроводливи материјали

Вообичаени апликации на секачи за плазма на ЦПУ:

Индустрија |

Типични апликации |

Автомобилство |

Компоненти на шасијата, системи за издувни гасови, панели за тело |

Изградба |

Структурен челик, појаси, греди, цевки |

Производство |

Машински делови, загради, тела, сопствени компоненти |

Уметност и декор |

Метални скулптури, знаци, декоративни елементи |

Фактори кои влијаат на квалитетот на сечење на ЦПУ во плазмата:

1. Дебелина и композиција на материјал

2. Брзина на сечење и растојание од факел до работа

3. Притисок на гас и стапка на проток

4. Големина и абење на млазницата

5. Плазма лак струја и напон

За да се постигнат најдобри резултати, операторите мора внимателно да ги прилагодат овие параметри врз основа на материјалот што се сече и посакуваниот квалитет на намалување. Редовното одржување, вклучително и замена на млазницата и калибрација, е исто така од суштинско значење за обезбедување на конзистентни, висококвалитетни намалувања.

Бидејќи технологијата за сечење на плазмата CNC продолжува да напредува, овие машини стануваат се повеќе способни да произведуваат прецизни, висококвалитетни намалувања во широк спектар на материјали и дебелини. Оваа разноврсност ги прави CNC плазма секачите суштинска алатка за многу апликации за изработка и обработка на метали.

CNC ласерски секачи

CNC ласерските секачи се алатки за прецизно обработка кои користат високо фокусиран зрак на светлина за да се намалат, гравираат или обележат разни материјали, вклучувајќи метали, пластика, дрво и стакло. Ласерскиот зрак е генериран од ласерски извор, обично ласер CO2 или влакна, и е насочен со серија огледала и леќи контролирани од системот за ЦПУ.

Предности на ласерското сечење на ЦПУ:

1. Висока прецизност и точност

2. Тесна ширина на керф (ширина на сечење) за минимален материјален отпад

3. Нема физички контакт помеѓу алатката и работното парче

4. Способност за намалување на сложените форми и фини детали

5. Минимална зона погодена од топлина (HAZ) за намалено нарушување на материјалот

Тип на ласер |

Бранова должина |

Типични материјали |

Вообичаени апликации |

CO2 |

10,6 μm |

Дрво, акрилик, пластика, ткаенина, кожа |

Знаци, пакување, облека, модели |

Влакна |

1,06 μm |

Метали (челик, алуминиум, месинг), керамика |

Електроника, Автомобилска, воздушна вселена |

Клучни фактори кои влијаат на перформансите на сечење на ласерско CNC:

l ласерска моќност и бранова должина

l Брзината на сечење и му помагам на притисокот на гасот

L материјални својства (дебелина, рефлексивност, термичка спроводливост)

l Состојба на леќи и млазница

За да ги оптимизираат резултатите од сечење, операторите мора внимателно да го изберат соодветниот тип на ласер, моќност и поставки засновани врз материјалот што се обработува и посакуваниот квалитет на намалување. Редовното одржување, вклучително и чистење на леќи и калибрација, е клучно за обезбедување на постојани перформанси и продолжување на животот на системот за сечење на ласер.

CNC ласерските секачи нудат неколку уникатни придобивки во споредба со другите методи на сечење:

1. Процесот на контакт го елиминира абењето и кршењето на алатките

2. Минимален материјален отпад и чист, рабови без бур

3. Голема брзина и ефикасност за зголемена продуктивност

4. Разновидност при обработка на широк спектар на материјали и дебелини

Бидејќи ласерската технологија продолжува да се развива, ласерските секачи на ЦПУ стануваат се повеќе моќни, прецизни и прифатливи, што ги прави основна алатка за многу апликации за производство и измислица во разни индустрии, вклучително и автомобилска, воздушна, електроника и производи за широка потрошувачка.

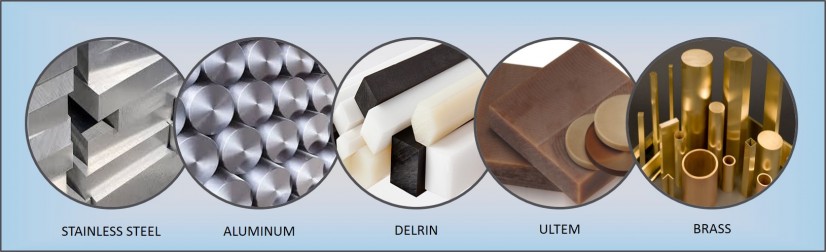

ЦПУ прецизни материјали за обработка

Метали

CNC прецизната машинска обработка е компатибилна со широк спектар на метали, секоја со уникатни својства и карактеристики што ги прават погодни за различни апликации. Разбирањето на својствата на овие метали е клучно за избор на соодветен материјал за вашиот проект и обезбедување оптимални перформанси на машинска обработка.

Алуминиум

l лесна и лесна за машина

l Одлична термичка и електрична спроводливост

l Добар отпор на корозија

l Најчесто се користи во воздушните, автомобилските и потрошувачките производи

Челик

l Висока сила и издржливост

L широк спектар на оценки и легури на располагање

l Погодно за апликации за кои е потребна голема отпорност на абење

l Се користи во машини, алатки и структурни компоненти

Не'рѓосувачки челик

l Исклучителен отпор на корозија

l Добра сила и цврстина

l хигиенски и лесен за чистење

l Идеално за преработка на храна, медицински уреди и хемиска опрема

Месинг

l Одлична машинебилност

l Добра термичка и електрична спроводливост

l Атрактивен изглед и отпорност на оцрнување

l Се користи во декоративен хардвер, водоводни тела и музички инструменти

Бакар

l Висока термичка и електрична спроводливост

l Добра формабилност и машинска обработка

l Антимикробни својства

l Најчесто се користи во електрични компоненти, разменувачи на топлина и системи за цевки

Титаниум

l Исклучителен однос на сила-тежина

l Висока отпорност на корозија

l биокомпатибилен и хипоалергичен

l Користено во воздушните, медицински импланти и апликации со високи перформанси

Метал |

Клучни својства |

Вообичаени апликации |

Алуминиум |

Лесен, спроводлив, отпорен на корозија |

Воздухопловна, автомобилска, потрошувачка производи |

Челик |

Силни, издржливи, разновидни оценки |

Машини, алатки, структурни компоненти |

Не'рѓосувачки челик |

Отпорен на корозија, хигиенски |

Преработка на храна, медицински помагала, хемиска опрема |

Месинг |

Машински, спроводливо, привлечно |

Декоративен хардвер, водовод, музички инструменти |

Бакар |

Спроводливо, формално, антимикробно |

Електрични компоненти, разменувачи на топлина, цевки |

Титаниум |

Висока сила до тежина, отпорен на корозија |

Воздухопловна, медицински импланти, делови со високи перформанси |

При изборот на метал за вашиот проект за прецизност на CNC прецизност, разгледајте фактори како што се:

l Механички својства (сила, цврстина, цврстина)

L Термички и електрични својства

l Отпорност на корозија

l Машината и абењето на алатки

L цена и достапност

Со избирање на вистинскиот метал за вашата апликација и оптимизирање на вашите параметри за обработка, можете да постигнете висококвалитетни, прецизни и економични резултати со машинска обработка на CNC.

Пластика

Покрај металите, прецизната машинска обработка е исто така многу ефикасна за обработка на разни пластични материјали. Пластиката нуди уникатни предности, како што се лесна конструкција, одлична електрична изолација и добра хемиска отпорност. Еве неколку вообичаени пластични материјали што се користат во машинската обработка на CNC:

ABS (акрилонитрил бутадиен стирен)

l Добар отпор и цврстина

l Одлична машинебилност и димензионална стабилност

Отпорен на хемикалии и топлина

l Користено во автомобилски делови, уреди за домаќинства и играчки

Компјутер (поликарбонат)

l Сила и цврстина на големо влијание

l Добри термички и електрични својства на изолација

L транспарентен и достапен во различни бои

l Најчесто се користи во автомобилските компоненти, медицинските уреди и безбедносната опрема

Ekиркаат (полиетер етер кетон)

l исклучителна сила и вкочанетост

l Одлична хемиска и температурна отпорност

l Ниска апсорпција на влага и добра димензионална стабилност

l Идеално за апликации за воздушна, автомобилска и високи перформанси

Најлон (полиамид)

l Висока сила и флексибилност

l Добра отпорност на абење и абразија

l Карактеристики на ниско триење и само-подмачкување

l Користено во брзини, лежишта и механички компоненти

Акрилик (PMMA)

l Одлична оптичка јасност и транспарентност

l Добар УВ отпор и временски услови

l Лесно за машина и полирање

l Најчесто се користи во леќи, дисплеи и сигнали

Пластика |

Клучни својства |

Вообичаени апликации |

Апс |

Отпорен на влијанија, машински, отпорни на топлина |

Автомобилски делови, уреди за домаќинства, играчки |

Компјутер |

Висока јачина на влијание, транспарентна, изолација |

Автомобилски компоненти, медицински уреди, опрема за безбедност |

Ekиркаат |

Силен, тврд, хемиски отпорен |

Воздухопловни, автомобилски, делови со високи перформанси |

Најлон |

Силен, флексибилен, отпорен на абење |

Запчаници, лежишта, механички компоненти |

Акрилик |

Оптички јасен, УВ-отпорен, лесен за машина |

Леќи, дисплеи, сигнали |

Кога обработувате пластика со опрема за прецизна CNC, разгледајте го следново:

l Користете остри, висококвалитетни алатки специјално дизајнирани за пластика

l Прилагодете ги брзините на сечење и стапките на добиточна храна за да се спречи топење или деформација

l Обезбедете соодветно ладење и евакуација на чипови за да се одржи квалитетот на дел

l Сметководство за термичка експанзија и контракција за време на машината

Композити и егзотични материјали

Покрај традиционалните метали и пластика, машинската обработка на ЦПУ може да обработува и напредни композитни материјали и егзотични легури. Овие материјали нудат уникатни својства што ги прават идеални за барање апликации во индустрии, како што се воздушната, одбраната и автомобилот со високи перформанси.

Композити

Композитните материјали се формираат со комбинирање на два или повеќе различни материјали за да се постигнат засилени својства. Вообичаени композити што се користат во машината за прецизност на CNC вклучуваат:

l Засилени полимери со јаглеродни влакна (CFRP)

¡ Сооднос на висока јачина до тежина

¡ Одлична вкочанетост и димензионална стабилност

¡ Се користи во воздушните структури, спортска опрема и луксузни возила

l Засилени полимери со стаклени влакна (GFRP)

¡ Добра сила и вкочанетост со пониска цена од CFRP

¡ Одлични својства на електрична изолација

¡ Најчесто се користат во лопатките на ветерните турбини, трупите со брод и автомобилските компоненти

L Kevlar (арамид) композити на влакна

¡ Висока јачина на затегнување и отпорност на влијание

¡ Лесен и флексибилен

¡ Се користи во блиндирани елеци, воздушни компоненти и јажиња со високи перформанси

Егзотични материјали

Егзотичните материјали се напредни легури и метали со уникатни својства што ги прават погодни за екстремни околини и апликации кои бараат. Некои примери вклучуваат:

l inconel

¡ Одлична јачина на висока температура и отпорност на оксидација

¡ Добра отпорност на корозија и цврстина

¡ Се користи во мотори со турбини со гас, опрема за обработка на хемикалии и нуклеарни реактори

Л Монел

¡ Висока јачина и одлична отпорност на корозија

¡ Не-магнетски и отпорен на искра

¡ Најчесто се користи во морската опрема, хемиската обработка и индустријата за нафта и гас

l Хастелој

¡ Извонредна отпорност на корозија во груби околини

¡ Добра јачина на висока температура и отпорност на оксидација

¡ Се користи во хемиска обработка, нуклеарни реактори и воздушни компоненти

Материјал |

Клучни својства |

Вообичаени апликации |

Засилен полимер засилен со јаглеродни влакна |

Висока сила до тежина, тврда, димензионално стабилна |

Воздухопловни структури, спортска опрема, луксузни возила |

Стакло влакна засилен полимер |

Добра сила и вкочанетост, електрично изолациско |

Сечила на ветерни турбини, трупови со брод, автомобилски компоненти |

Влакна Кевлар (Арамид) |

Висока сила на затегнување, отпорна на влијание, лесен |

Осветлани елеци, компоненти на воздушната вселена, јажиња со високи перформанси |

Инконел |

Сила на висока температура, отпорна на корозија |

Гасни турбински мотори, хемиска обработка, нуклеарни реактори |

Монел |

Висока јачина, отпорен на корозија, не-магнетна |

Морска опрема, хемиска обработка, нафта и гас индустрии |

Хастелој |

Извонредна отпорност на корозија, јачина на висока температура |

Хемиска обработка, нуклеарни реактори, воздушни компоненти |

Кога ги обработувате композитите и егзотичните материјали, разгледајте го следново:

l Користете алатки обложени со дијаманти или карбид за подобрена отпорност на абење

l Прилагодете ги параметрите за сечење за да се минимизираат делиминацијата и повлекувањето на влакна

l имплементираат правилни системи за собирање на прашина и вентилација

l Сметка за својства специфични за материјалот, како што се анизотропија и термичка чувствителност

Размислувања за избор на материјал за машинска обработка на ЦПУ прецизност

Изборот на вистинскиот материјал за вашиот проект за прецизност на CNC прецизност е клучен за да се обезбедат оптимални перформанси, функционалност и економичност. При изборот на материјал, разгледајте ги следниве фактори:

1. Механички својства

а. Сила: Способност да се издржи стресот без да не успее

б. Цврстина: Отпорност на вовлекување и абење

в. Цврстина: Способност да се апсорбира енергија без фрактурирање

Д. Еластичност: Способност да се врати во првобитната форма по деформацијата

2. Термички својства

а. Точка на топење: Температурата на која материјалот се транзитира од цврста во течност

б. Термичка спроводливост: Способност за пренесување на топлина

в. Топлинско проширување: Промената на волуменот како резултат на температурните промени

3. Електрични својства

а. Спроводливост: Способност за спроведување на електрична струја

б. Изолација: Способност да се спротивстави на протокот на електрична струја

в. Диелектрична јачина: Максималното електрично поле што материјалот може да издржи без дефект

4. Хемиски својства

а. Отпорност на корозија: Способност да се издржи деградација во корозивни средини

б. Хемиска компатибилност: Способност за одржување на интегритетот кога се изложени на специфични хемикалии

5. Машинска реалност

а. Леснотија на сечење, дупчење и обликување на материјалот

б. Алатки и кршење на алатки

в. Формирање и евакуација на чипови

Д. Квалитет на завршна површина

6. Цена и достапност

а. Цена на суровина

б. Трошоци за обработка и обработка

в. Време на олово и минимални количини на нарачки

Д. Сигурност и конзистентност на снабдувачот

Фактор |

Размислувања |

Механички својства |

Сила, цврстина, цврстина, еластичност |

Термички својства |

Точка на топење, термичка спроводливост, термичка експанзија |

Електрични својства |

Спроводливост, изолација, диелектрична јачина |

Хемиски својства |

Отпорност на корозија, хемиска компатибилност |

Машинска реалност |

Леснотија на машинска обработка, абење на алатки, формирање на чипови, завршна површина |

Цена и достапност |

Трошоци за суровини, трошоци за обработка, време на олово, сигурност на снабдувачот |

За да донесете информирана одлука, следете ги овие чекори:

1. Дефинирајте ги барањата за апликација и условите за работа

2. Идентификувајте ги критичните својства на материјалот за вашата специфична апликација

3. Истражете и споредете ги потенцијалните материјали што ги исполнуваат вашите барања

4. Консултирајте се со добавувачи на материјали и експерти за обработка на ЦПУ

5. Разгледајте ги факторите на трошоците и достапноста

6. Изберете го материјалот што нуди најдобар биланс на перформанси, обработливост и цена

Со внимателно оценување на вашите потреби за апликација и опции за материјали, можете да изберете оптимален материјал за вашиот проект за машинска обработка на CNC, обезбедувајќи успешни резултати и долгорочни перформанси.

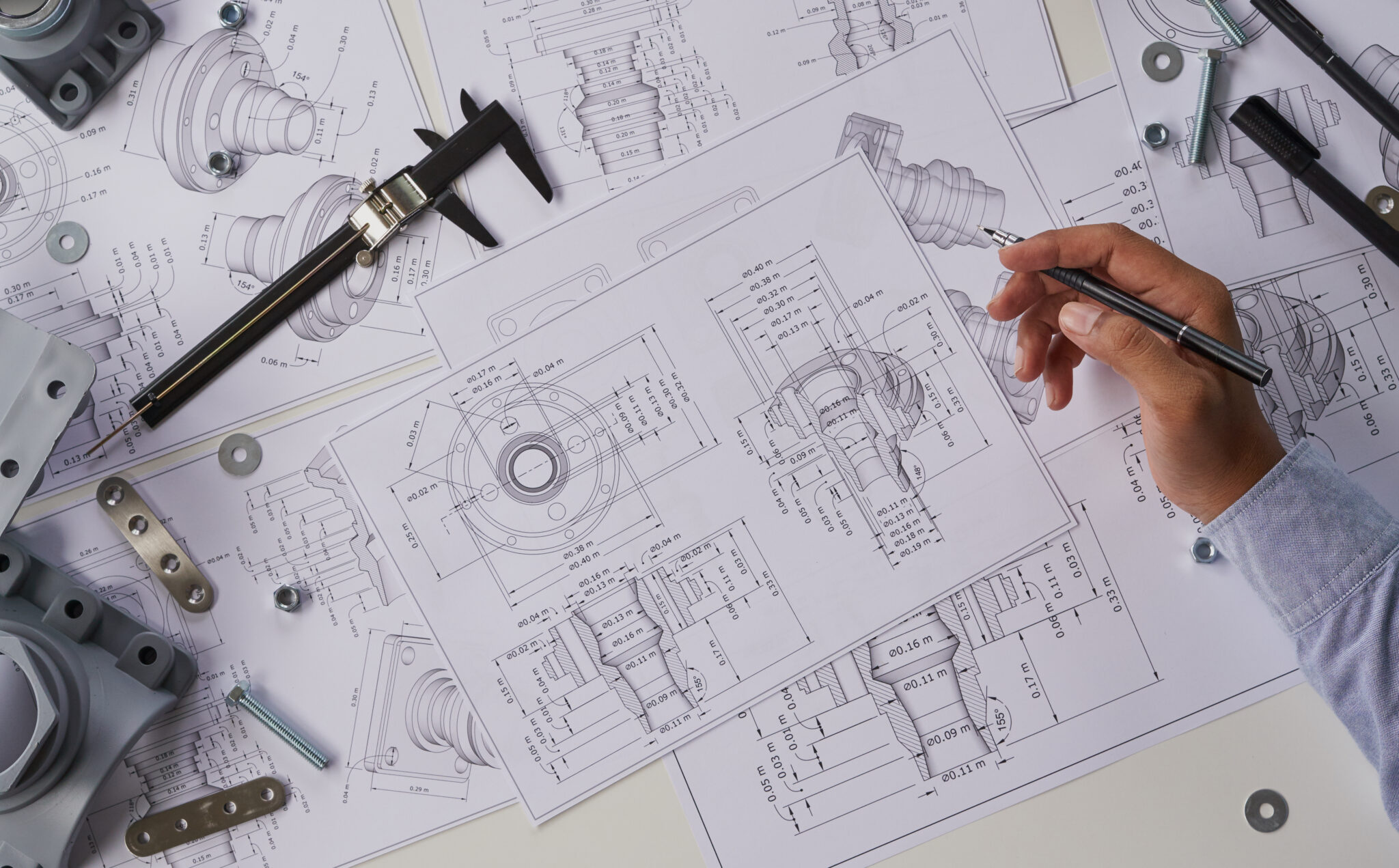

CNC прецизни машински толеранции и точност

Толеранциите и точноста се клучни аспекти на машината за прецизност на ЦПУ, бидејќи тие директно влијаат на квалитетот, функционалноста и заменливоста на машинските делови. Разбирањето и контролирањето на овие фактори е од суштинско значење за производство на висококвалитетни компоненти кои ги исполнуваат потребните спецификации.

Разбирање на толеранциите за обработка

Машински толеранции го дефинираат прифатливиот опсег на отстапување од наведените димензии. Постојат неколку видови на толеранции:

1. Димензионални толеранции: Дозволената варијација во големината, како што се должината, ширината или дијаметарот

2. Геометриски толеранции: дозволената девијација во форма, ориентација, локација или истекување

3. Толеранции на завршна површина: Прифатливиот опсег на грубост на површината или текстура

Толеранциите обично се изразуваат со употреба на симболи и вредности на инженерските цртежи, како што се:

l ± 0,005 '(плус/минус 0,005 инчи)

l 0,001 '(толеранција на дијаметар од 0,001 инчи)

l 32 μin (завршна површина од 32 микроинси

За повеќе информации за машински толеранции, посетете: ЦПУ толеранции за обработка.

Фактори кои влијаат на точноста на машината за прецизност на ЦПУ

Неколку фактори можат да влијаат на точноста на обработените делови за прецизност на CNC:

1. Точност на машинската алатка: својствената точност на CNC машината, вклучувајќи го и неговото позиционирање и повторливоста

2. Алатки и тела: Квалитетот и состојбата на алатките за сечење, сопствениците и уредите за вработување

3. Услови на животната средина: Температура, влажност и нивоа на вибрации во околината за обработка

4. Вештина на операторот: Искуството и стручноста на операторот за машини за ЦПУ

5. Карактеристики на материјалот: Машината, стабилноста и конзистентноста на материјалот за работното парче

Постигнување на тесни толеранции во машинската обработка на CNC

За да постигнете тесни толеранции и да одржувате голема точност, разгледајте ги следниве најдобри практики:

1. Користете CNC машини со голема прецизност со линеарни енкодери и цврста конструкција

2. Редовно калибрирање и одржување на машински алати, вретена и оски

3. Вработете висококвалитетни, остри и алатки за сечење отпорни на абење

4. Спроведување на робусни решенија за вработување и решавање на фиксирање за да се минимизираат отклонување и вибрации

5. Контролирајте ги факторите на животната средина, како што се температурата и влажноста, во областа на машината

6. Обучете и овластете ги операторите за машини за ЦПУ за да обезбедат постојан квалитет

7. Оптимизирајте ги параметрите за сечење, како што се стапката на добиточна храна, брзината на вретеното и длабочината на намалувањето

8. Изведете редовни инспекции во процес и пост-процес за да ја потврдите точноста

Методи за инспекција и контрола на квалитетот

Инспекцијата и верификација на точноста на обработените делови за прецизност на CNC е клучно за обезбедување на квалитет и исполнување на барањата на клиентите. Заеднички методи за инспекција вклучуваат:

1. Координирајте ги мерните машини (CMM): Автоматизирани системи кои прецизно ги мерат димензиите на дел и геометриите

2. Оптички компаратори: уреди кои користат зголемени силуети за да ги споредат делот карактеристики против референтниот цртеж

3. Мерачи блокови и иглички: Физички стандарди што се користат за да се проверат димензиите и да се калибрираат опрема за мерење

4. Тестери за грубост на површината: Инструменти кои ја мерат и квантифицираат површинската текстура и завршуваат

5. Контрола на статистичка процеси (СПЦ): Пристап управувано од податоци за следење и контрола на процесот на машинска обработка

Метод |

Цел |

Координираат машини за мерење |

Прецизно мерење на дел димензиите и геометрите |

Оптички компаратори |

Споредба на карактеристиките на дел против референтниот цртеж |

Мерачи блокови и иглички |

Верификација на димензиите и калибрацијата на мерната опрема |

Тестери за грубост на површината |

Мерење и квантификација на површинската текстура и завршување |

Контрола на статистичка процеси |

Мониторинг и контрола управувано од податоците од процесот на машинска обработка |

Програмирање и софтвер за машинска обработка на CNC

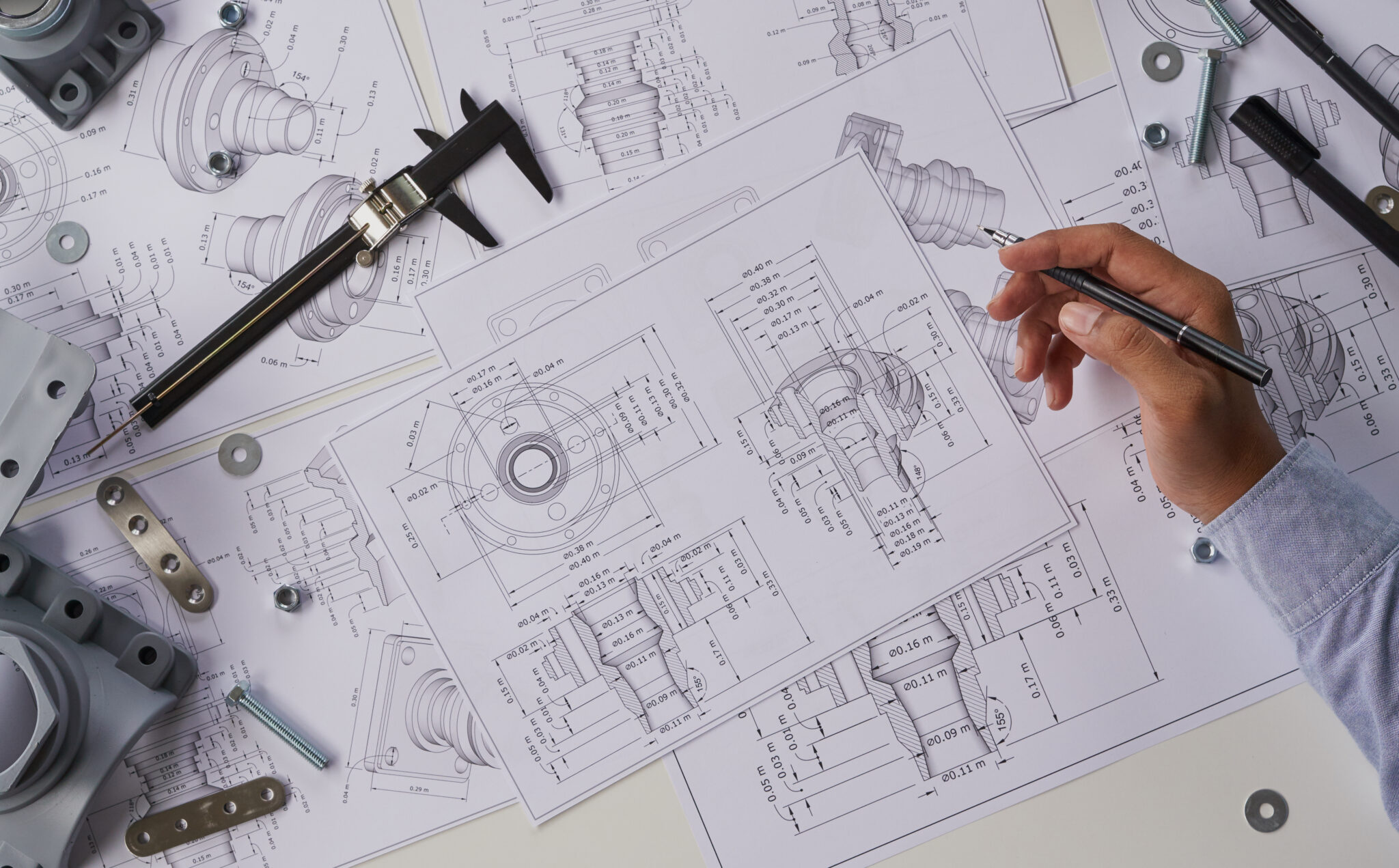

Ефективното програмирање и софтверските решенија се од суштинско значење за успешна обработка на CNC прецизност. Овие алатки им овозможуваат на дизајнерите, инженерите и машинските оператори да создадат, симулираат и извршуваат сложени процеси на обработка со голема точност и ефикасност.

CAD и CAM софтвер

CAD и CAM софтвер играат клучни улоги во машинската обработка на CNC:

L CAD софтверот се користи за создавање детални 2D и 3D модели на делови и склопови

L CAM софтверот зема CAD модели и генерира патеки на алатки и CNC машински код (G-код и M-код)

Популарни пакети за софтвер CAD и CAM вклучуваат:

1. AutoCAD и Autodesk Fusion 360

2. SolidWorks и SolidCam

3. MasterCam

4. КАТИЈА

5. Siemens NX

Овие софтверски решенија нудат моќни карактеристики, како што се:

L Параметарско моделирање и автоматизација на дизајнот

l Оптимизација на патеката на алатките и избегнување на судир

l Симулација на отстранување на материјал и проценка на времето на циклусот

l Пост-обработка за разни контролори на машини за ЦПУ

Програмирање на Г-код и М-код за машини за ЦПУ

Г-кодот и М-кодот се примарните јазици за програмирање што се користат за контрола на CNC машините:

L G-код (геометриски код) ги дефинира движењата на машината, како што се патеки на алатки, стапки на добиточна храна и брзина на вретено

l M-код (разни код) ги контролира помошните функции, како што се течноста за ладење, промени во алатките и запре програмата

Пример G-код команди:

l G00: Брзо позиционирање

L G01: Линеарна интерполација

L G02/G03: Кружна интерполација (стрелките на часовникот/стрелките на часовникот)

L G90/G91: Апсолутно/постепено позиционирање

Пример команди на М-код:

L M03/M04: Вретено на (стрелките на часовникот/стрелките на часовникот)

L M05: СТОП за вретено

L M08/M09: Вклучено/исклучување на течноста за ладење

L M30: Крај и ресетирање на програмата

CNC софтвер за симулација и верификација на CNC прецизност

Софтверот за симулација и верификација им овозможува на програмерите и операторите да ги потврдат патеките на алатките, да детектираат потенцијални проблеми и да ги оптимизираат процесите на обработка пред да ги извршат на реалните машини за ЦПУ. Придобивките од користењето на симулацискиот софтвер вклучуваат:

1. Намалено време на поставување и зголемено користење на машината

2. Минимизиран ризик од несреќи на алатки и оштетување на машината

3. Подобрениот квалитет на дел и намалените стапки на отпад

4. Подобрена соработка помеѓу програмерите и операторите

Примери на софтвер за симулација и верификација на ЦПУ:

l Vericut

l virtual Machine l camworks

L MasterCam Simulator

L Siemens NX Cam Intertive Simulation

Важноста на квалификувани програмери и оператори на ЦПУ

Квалификувани програмери и оператори на ЦПУ се од витално значење за максимизирање на потенцијалот на обработка на прецизност на ЦПУ:

L Програмерите мора да имаат длабоко разбирање на софтверот CAD/CAM, G-код и M-код и процеси на машинска обработка

l Операторите треба да бидат запознаени со поставувањето на машината за ЦПУ, управувањето со алатките и процедурите за контрола на квалитетот

l Континуираната обука и образованието се неопходни за да останат актуелни со најновите технологии и најдобри практики

Улога |

Клучни одговорности |

Програмер за ЦПУ |

Креирање и оптимизирање на CNC програми со употреба на CAD/CAM софтвер |

Оператор за ЦПУ |

Поставување и работа со CNC машини, квалитет на процесот на набудување |

Инвестирањето во квалификуван персонал и обезбедување на тековна обука е клучно за организациите кои сакаат да постигнат највисоки нивоа на прецизност, ефикасност и квалитет во нивните операции за обработка на ЦПУ.

Апликации за машинска обработка на CNC

CNC прецизната машинска обработка стана суштински процес на производство во различни индустрии, овозможувајќи производство на висококвалитетни, сложени и точни компоненти. Неговата разноврсност и сигурност го направија неопходно во бројни сектори, од воздушната до медицинските уреди.

Воздухопловна и авијациска индустрија

Воздухопловната и авијациската индустрија многу се потпира на прецизната обработка на ЦПУ за производство на критични компоненти, како што се:

l Турбински лопати и делови од моторот

l Компоненти за опрема за слетување

l Структурни елементи (ребра, спари и рамки)

L компоненти на системот за гориво

l куќи и монтирања од авионика

Способноста на CNC Machining да постигне тесни толеранции и да работи со материјали со високи перформанси, како што се титаниум и Инконел, го прави идеален за бараните барања на воздушниот простор.

Производство на медицински уреди

CNC прецизната машинска обработка игра клучна улога во производството на медицински уреди и импланти, обезбедувајќи највисоки нивоа на точност и квалитет. Апликациите вклучуваат:

l Ортопедски импланти (колк, колено и 'рбетните импланти)

l Хируршки инструменти и алатки

l Стоматолошки импланти и протетика

l Компоненти за дијагностичка опрема

l Микрофлуидни уреди и лабораториска технологија за чип

Биокомпатибилноста и прецизноста на компонентите-машини со ЦПУ се клучни за безбедноста на пациентите и ефективноста на медицинските третмани.

Автомобилска индустрија

Автомобилската индустрија ја поттикнува машината за прецизност на ЦПУ за производство на широк спектар на компоненти, како што се:

L Делови на моторот (клипови, вентили и глави на цилиндарот)

L компоненти на пренос (запчаници и шахти)

l Компоненти на системот за суспензија и сопирачки

L системи за вбризгување на гориво

L делови од телото и шасијата

Способноста на CNC Machining за ефикасно производство на висококвалитетни делови со конзистентни толеранции е од суштинско значење за барањата за производство на голем обем на автомобилскиот сектор.

Индустријата за електроника и полупроводници

ЦПУ прецизната машинска обработка е клучна за производство на компоненти што се користат во индустријата за електроника и полупроводници, вклучително и:

l Компоненти за топлински врски и термичко управување

l куќишта и куќишта

l Конектори и контакти

l Опрема за производство на печатена плоча (PCB)

системи за ракување со нафта и инспекција

Барањата за минијатуризација и висока прецизност на електронските компоненти ја прават машината за ЦПУ, неопходен процес во оваа индустрија.

Одбрана и воени апликации

Машинскиот обработка на ЦПУ е широко користена во одбраната и воениот сектор за производство на:

L компоненти на оружјето (делови од пиштол, обвивки за муниција)

l Компоненти на воздушна и UAV

l Оклоп и заштитна опрема

l Опрема за комуникација и надзор

L Оптички и таргетирање системи

Солистовата, сигурноста и прецизноста на компонентите со ЦПУ се клучни за перформансите и безбедноста на воената опрема.

Енергија и производство на електрична енергија

Прецизната обработка на ЦПУ е од суштинско значење за производство на компоненти што се користат во различни апликации за производство на енергија и електрична енергија, како што се:

l компоненти на турбината на гас

l менувачи и вратила на ветерни турбини и шахти

l Системи за монтирање на соларни панели

L Хидроелектрични делови на турбини

l Компоненти на нуклеарниот реактор

Способноста да се машини големи, сложени и високи прецизни компоненти ја прави CNC машинската обработка важен процес во енергетскиот сектор.

Индустрија |

Клучни апликации |

Воздухопловна и авијација |

Турбински лопати, опрема за слетување, структурни компоненти |

Производство на медицински уреди |

Ортопедски импланти, хируршки инструменти, стоматолошка протетика |

Автомобилство |

Делови на моторот, компоненти на менувачот, системи за сопирање |

Електроника и полупроводник |

Топчиња, куќишта, опрема за производство на ПЦБ |

Одбрана и војска |

Компоненти на оружјето, воздушни делови, комуникациска опрема |

Енергија и производство на електрична енергија |

Делови на гасни турбини, менувачи на ветерни турбини, компоненти на нуклеарни реактори |

Разновидноста и прецизноста на машинската обработка на ЦПУ го прават суштински процес во овие различни индустрии, овозможувајќи производство на висококвалитетни, сигурни компоненти кои ги исполнуваат најсложените барања за перформанси и безбедност.

Дизајнирање за машинска обработка на ЦПУ прецизност

Ефективниот дизајн е клучен за успешна обработка на CNC прецизност. Следејќи ги најдобрите практики и разгледувајќи ги клучните фактори, дизајнерите можат да создадат делови што се оптимизирани за производство, квалитет и економичност.

Упатства за дизајн и најдобри практики

Кога дизајнирате делови за машинска обработка на CNC, придржувајте се до следниве упатства:

1. Избегнувајте остри агли и рабови; Наместо тоа, користете филети и комори

2. Одржувајте униформни дебелини на wallидот за да спречите искривување и искривување

3. Минимизирајте ја употребата на длабоки џебови или шуплини за да се намали абењето на алатките

4. Дизајн за едноставност, избегнување на непотребна сложеност

5. Користете стандардни големини на дупките и димензиите на конецот кога е можно

6. Разгледајте ги ограничувањата на машината за ЦПУ и алатките

Размислувања за толеранции, завршни површини и избор на материјали

Дизајнерите мора да земат предвид неколку критични фактори при создавање делови за машинска обработка на ЦПУ:

l Толеранции: Наведете толеранции што се соодветни за апликацијата и можностите на машината ЦПУ. Построгите толеранции може да го зголемат времето и цената на обработката.

Л. Површински завршувања : Дефинирајте ја потребната завршница на површината врз основа на функцијата на делот и естетиката. Незгодните завршувања може да бараат дополнителни операции за обработка или пост-обработка.

Л. Избор на материјали : Изберете материјали што ги балансираат перформансите, машината и трошоците. Разгледајте ги факторите како што се јачината, издржливоста, термичката стабилност и хемиската отпорност.

Фактор |

Размислувања |

Толеранции |

Барања за апликација, можности за машина за ЦПУ |

Површински завршувања |

Функција на дел, естетика, дополнителна обработка |

Избор на материјал |

Перформанси, машинска употреба, цена, материјални својства |

Оптимизирање на дизајни за ефикасност на обработка на прецизност на ЦПУ

За да се зголеми ефикасноста и економичноста на машината за прецизност на ЦПУ, дизајнерите треба:

1. Минимизирајте го бројот на поставки потребни со дизајнирање делови што можат да се изработуваат во едно поставување

2. Намалете ги промените на алатките со употреба на вообичаени големини на алатка и минимизирање на разновидноста на карактеристиките

3. Оптимизирајте патеки на алатки за да ги минимизирате времето за обработка и абењето на алатките

4. Вклучете карактеристики што го олеснуваат работното место и да се решат

5. Дизајн за леснотија на евакуација на чип и проток на течноста за ладење

Со оптимизирање на дизајни за ефикасност на обработка на ЦПУ, производителите можат да го намалат времето на циклус, да го зголемат животот на алатките и да ја подобрат целокупната продуктивност.

Соработка помеѓу тимови за дизајн и производство

Ефективната соработка помеѓу тимовите за дизајнирање и производство е од суштинско значење за успешна машинска обработка на CNC. Најдобрите практики вклучуваат:

1. Вклучување на производствени инженери рано во процесот на дизајнирање за да се идентификуваат потенцијалните проблеми и можностите за оптимизација

2. Користење на дизајн за производство (DFM) принципи за создавање делови што се лесни и економични за производство

3. Воспоставување јасни канали за комуникација и јамки за повратни информации помеѓу тимовите за дизајн и производство

4. Користење на софтвер CAD/CAM за симулирање и валидирање на процесите на обработка пред производство

5. Постојано следење и анализирање на податоците за производство за да се идентификуваат области за подобрување и рафинирање на дизајни

Со поттикнување на соработка со животната средина и искористување на стручноста на тимовите за дизајнирање и за производство, организациите можат да создадат делови што се оптимизирани за машинска обработка на ЦПУ, што резултира во повисок квалитет, пониски трошоци и побрз пат на пазарот.

Избор на давател на услуги за машинска обработка на ЦПУ прецизност

Избирањето на вистинскиот давател на услуги за машинска обработка на CNC е клучно за успехот на вашиот проект. Сигурен партнер може да обезбеди висококвалитетни делови, навремена испорака и економичност. Разгледајте ги следниве фактори при изборот на компанија за машинска обработка на CNC.

Фактори што треба да се земат предвид при изборот на партнерот за машинска обработка на ЦПУ прецизност

1. Технички способности и опрема: Осигурете се дека давателот на услуги ги има потребните машини, алатки и технологии за да ги исполни вашите барања за проектот.

2. Искуство и експертиза во индустријата: Побарајте партнер со докажана евиденција во вашата специфична индустрија или апликација.

3. Системи за управување со квалитет: Изберете провајдер со робусни процеси и сертификати за контрола на квалитетот, како што се ISO 9001, AS9100 или IATF 16949.

4. Капацитет и приспособливост: Потврдете дека компанијата може да се справи со вашите количини на производство и да се зголеми како што растат вашите потреби.

5. Локација и логистика: Размислете за близина на давателот на давателот на вашиот објект и нивната способност ефикасно да управувате со испорака и логистика.

Евалуација на можностите, искуството и сертификатите за квалитет

При проценка на потенцијалните партнери за машинска обработка на ЦПУ, побарајте:

1. Машински список и спецификации

2. Список на материјали и толеранции со кои можат да работат

3. Пример за делови или студии на случај кои ги демонстрираат нивните можности

4. Квалитетни сертификати и резултати од ревизијата

5. Референци од постојните клиенти во вашата индустрија

Важноста на комуникацијата и поддршката на клиентите

Ефективната комуникација и поддршката на клиентите се од суштинско значење за успешно партнерство. Побарајте давател на услуги за обработка на CNC прецизност што нуди:

1. Посветено управување со проекти и единствена точка на контакт

2. Редовни ажурирања на напредокот и транспарентна комуникација

3. Флексибилноста и одговорноста на промените во вашите барања

4. Техничка поддршка и можности за решавање проблеми

5. Колаборативен пристап кон дизајнирање за производство (DFM) и оптимизација на процесите

Комуникациски канал |

Цел |

Менаџер на проекти |

Го надгледува временската рамка на проектот, буџетот и испораките |

Техничка поддршка |

Овозможува насоки за дизајн, материјали и оптимизација на процесите |

Контрола на квалитетот |

Обезбедува делови да ги исполнуваат спецификациите и стандардите за квалитет |

Логистика |

Управува со испорака, пакување и испорака на готови делови |

Размислувања за трошоците и анализа на рентабилност

Додека цената е важен фактор, не треба да биде единствена основа за избор на давател на услуги за машинска обработка на CNC. Разгледајте го следново при проценка на трошоците:

1. Вкупна цена на сопственост (TCO), вклучително и материјал, труд, алатки и трошоци за испорака

2. Услуги со додадена вредност, како што е поддршка за дизајн, склопување или операции за завршна обработка

3. Заштеда на трошоците од оптимизации на процесите и подобрувања во ефикасноста

4. Враќање на инвестицијата (ROI) врз основа на квалитетот на делот, перформансите и трошоците за животниот циклус

Спроведете темелна анализа на ROI за да ги споредите трошоците и придобивките од различните даватели на услуги за машинска обработка на CNC. Ова ќе ви помогне да донесете информирана одлука со која се балансира краткорочните трошоци со долгорочна вредност.

Отклучете ја прецизноста и иновацијата со експертиза за машинска обработка на CNC на Team MFG. Нашата најсовремена опрема, квалификувани техничари и посветеност на квалитетот обезбедуваат вашите проекти да се испорачуваат навреме, во рамките на буџетот и до највисоките стандарди. Добијте решенија за прецизно производство денес - тим МФГ