A megmunkálás hosszú utat tett meg a kézi eszterga és malom napja óta. A számítógépes numerikus vezérlés (CNC) technológiájának megjelenésével a precíziós megmunkálás új magasságokat ért el. A számítógépes programok által irányított CNC gépek forradalmasították a feldolgozóipart, lehetővé téve a páratlan pontossággal és következetességgel bonyolult alkatrészek előállítását.

Ez az átfogó útmutató célja, hogy mélyen belemerüljön a CNC precíziós megmunkálásának világába. Megvizsgáljuk ennek a legmodernebb technológiának a folyamatait, előnyeit és alkalmazásait. Akár gyártási szakember, hallgató vagy egyszerűen kíváncsi CNC megmunkálás , ez a cikk felkészíti Önt az ismeretekkel, amelyekre szüksége van, hogy megértse és értékelje ezt a lenyűgöző mezőt.

Mi a CNC precíziós megmunkálása?

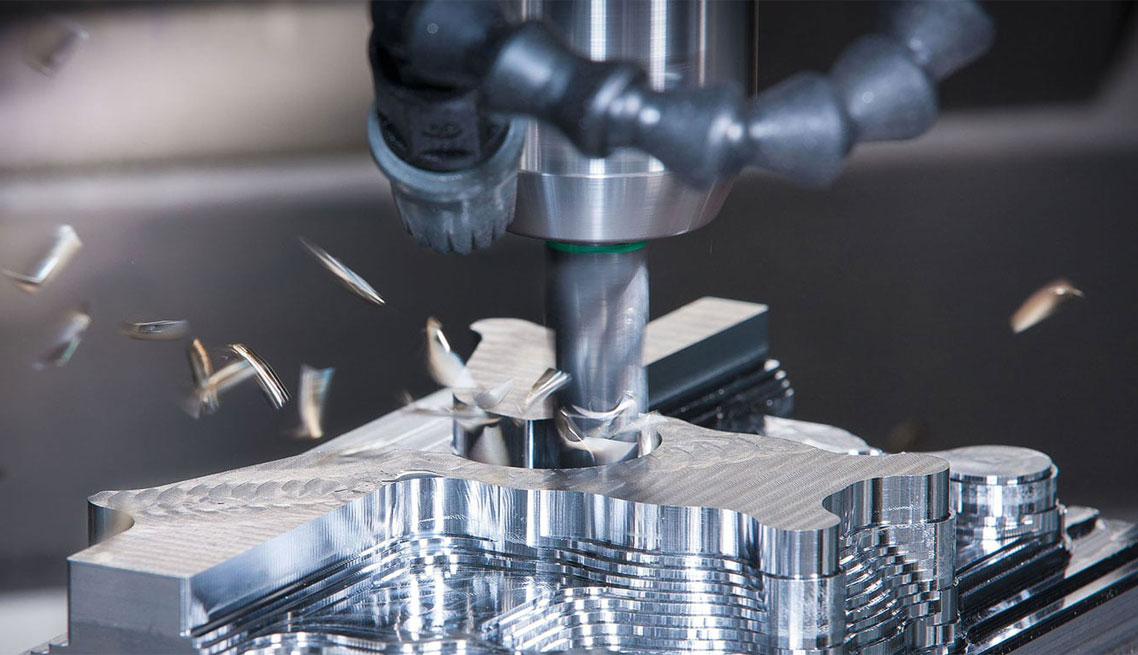

A CNC precíziós megmunkálása olyan gyártási folyamat, amely számítógépes vezérlésű szerszámgépeket használ a nyersanyagokból nagyon pontos és összetett alkatrészek létrehozására. A folyamat magában foglalja a speciális szoftverek használatát a G-Code néven ismert részletes utasítások előállításához, amelyek a szerszámgépeket az anyag vágására, fúrására vagy formálására irányítják a kívánt specifikációkhoz.

A CNC precíziós megmunkáló rendszer kulcsfontosságú elemei a következők:

1. Számítógépes tervezési (CAD) szoftver

2. Számítógépes gyártási (CAM) szoftver

3. CNC szerszámgépek (pl. Mills, eszterga, útválasztók)

4. Vágószerszámok és kiegészítők

5. Munkavállalói eszközök

A CNC precíziós megmunkálása és a hagyományos precíziós megmunkálás közötti fő különbség az automatizálás szintjén és a számítógépes vezérlés szerepében rejlik. A hagyományos precíziós megmunkálás nagymértékben támaszkodik a gépkezelő készségére és tapasztalatára, aki manuálisan vezérli a szerszámgépeket. Ezzel szemben a CNC precíziós megmunkálása minimalizálja az emberi beavatkozást azáltal, hogy számítógépes programokat használ a szerszámgépek vezérlésére, ami nagyobb pontosságot, következetességet és megismételhetőséget eredményez.

Hagyományos precíziós megmunkálás |

CNC precíziós megmunkálás |

Kézi vezérlés |

Számítógépes vezérlés |

Operátor készségfüggő |

Automatizált folyamat |

Hosszabb beállítási idők |

Gyorsabb beállítási idők |

Korlátozott bonyolultság |

Nagy bonyolultság |

Alacsonyabb megismételhetőség |

Magasabb megismételhetőség |

A számítógépes numerikus vezérlés (CNC) a precíziós megmunkálás alapja. A CNC Systems számítógépes programokat használ a szerszámgépek mozgásának és üzemeltetésének vezérlésére. A programok olyan utasításokat tartalmaznak, amelyek meghatározzák a szerszámútokat, a vágási sebességeket és a kívánt részgeometria előállításához szükséges takarmány -sebességet. A megmunkálási folyamat automatizálásával a CNC technológia lehetővé teszi a gyártók számára, hogy szűk toleranciákat, bonyolult mintákat és kiváló felületi felületeket érjenek el, minimális emberi hibával.

A CNC precíziós megmunkálásának előnyei

A CNC precíziós megmunkálása számos előnyt kínál, amelyek nélkülözhetetlen eszközévé teszik a modern gyártást. Íme néhány kulcsfontosságú előnye:

1. Nagy pontosság és pontosság

A CNC precíziós megmunkálás egyik legjelentősebb előnye, hogy képes rendkívül szoros tűrésű alkatrészeket előállítani. A CNC gépek ± 0,0002 hüvelykig érhetők el, biztosítva, hogy a gyártott alkatrészek megfeleljenek az optimális teljesítményhez szükséges pontos előírásoknak.

2. Konzisztencia és megismételhetőség

A CNC precíziós megmunkálása garantálja a folyamatos eredményeket a több termelési futás során. Miután egy programot létrehoztak és tesztelték, a CNC gép újra és újra azonos alkatrészeket reprodukálhat, minimalizálva a variációkat és biztosítva a magas szintű megismételhetőséget.

3. Megnövekedett termelési sebesség és hatékonyság

A hagyományos megmunkálási módszerekhez képest a CNC precíziós megmunkálása jelentősen csökkenti a termelési időt. Az automatizált folyamat lehetővé teszi a gyorsabb vágási sebességet, a csökkentett beállítási időt és a minimális operátor beavatkozást, ami megnöveli az általános hatékonyságot és a termelékenységet.

4. Költséghatékonyság a nagyszabású gyártáshoz

Noha a CNC precíziós megmunkáló berendezéseibe történő kezdeti beruházás magasabb lehet, mint a hagyományos megmunkáló szerszámok, a hosszú távú költség-előnyök jelentősek, különösen a nagyszabású gyártáshoz. A megnövekedett hatékonyság, a csökkentett munkaköltségek és a minimalizált anyaghulladék hozzájárul az egységenkénti alacsonyabb termelési költségekhez.

5. Képesség az összetett minták és geometriák kezelésére

A CNC precíziós megmunkálása kitűnő alkatrészek előállításánál komplex geometriákkal és bonyolult részletekkel. A számítógépes irányítású folyamat lehetővé teszi a kifinomult formák, kontúrok és üregek létrehozását, amelyeket a kézi megmunkálási módszerekkel kihívásokkal vagy lehetetlen elérni.

6. Csökkent az emberi hiba és a javított minőség -ellenőrzés

Az emberi beavatkozás minimalizálásával a megmunkálási folyamatban a CNC precíziós megmunkálás jelentősen csökkenti a hibák és következetlenségek kockázatát. A számítógépes vezérlésű rendszer biztosítja, hogy az egyes alkatrészeket a pontos előírások szerint állítsák elő, ami jobb minőség-ellenőrzést és csökkentett visszautasítási arányokat eredményez.

A CNC precíziós megmunkálás előnyei:

L nagy pontosság és pontosság

l következetes és megismételhető eredmények

l Faster termelési idők

l Költséghatékony a nagyszabású gyártáshoz

l Képesség komplex geometriák létrehozására

l csökkentette az emberi hibákat és a jobb minőség -ellenőrzést

CNC precíziós megmunkáló berendezés típusai

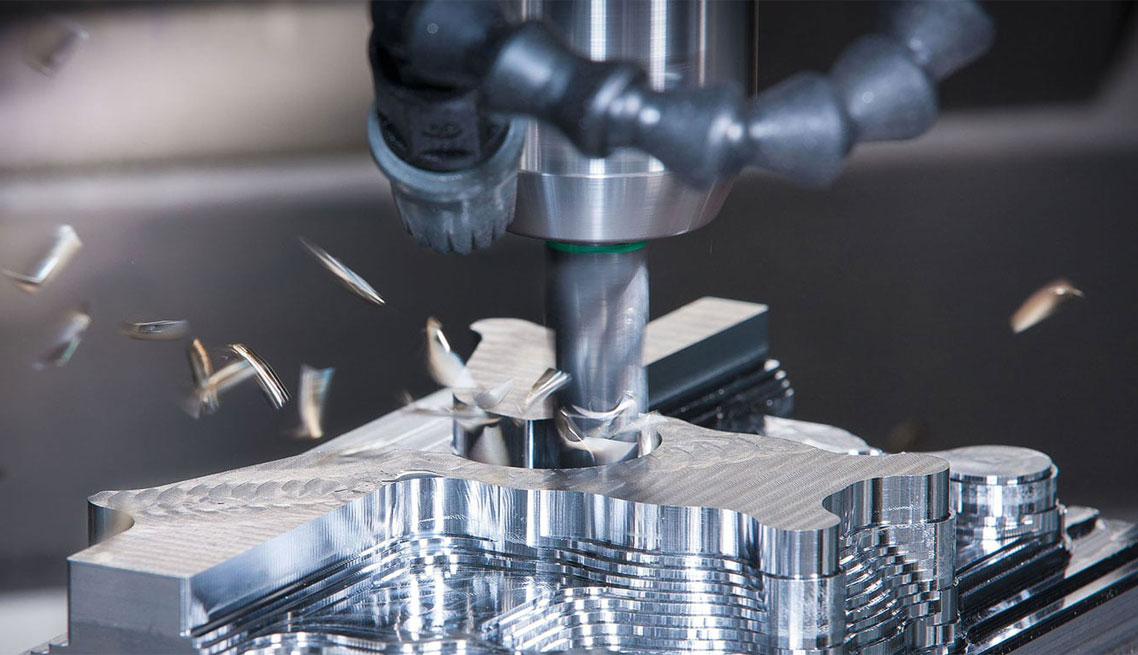

CNC marógépek

A CNC marógépek sokoldalú eszközök, amelyek forgóvágókat használnak az anyag eltávolításához a munkadarabokból, és széles körű formákat és funkciókat hoznak létre. Ezek a gépek képesek különféle műveleteket végrehajtani, például arcmaradást, perifériás őrlést, fúrást és unalmát.

A CNC marógépek legfontosabb jellemzői a következők:

L Több mozgási tengely (általában 3, 4 vagy 5 tengely)

l Állítható orsósebességek és takarmány -sebességek

l Automatikus szerszámváltók a megnövekedett hatékonyság érdekében

l Kompatibilitás sokféle anyaggal, beleértve a fémeket, műanyagokat és kompozitokat

A CNC marógépeket orientációjuk és konfigurációjuk alapján osztályozzák:

1. Függőleges marógépek

a. Az orsó függőlegesen orientálódik

b. Ideális lapos felületek, rések és zsebek létrehozásához

c. Általános típusok közé tartozik az ágygyárok, a toronymalmok és a térdmalmok

2. Vízszintes marógépek

a. Az orsó vízszintesen van orientálva

b. Jól alkalmas nagy, nehéz munkadarabok megmunkálására

c. Megnövekedett merevséget és chip eltávolítást kínál a függőleges malmokhoz képest

3. Univerzális marógépek

a. Kombinálja mind a függőleges, mind a vízszintes malmok tulajdonságait

b. A forgó fej bonyolultabb szögeket és kontúrokat tesz lehetővé

c. Nagyobb rugalmasságot biztosít a különféle megmunkálási alkalmazásokhoz

Marógép típusa |

Orsó orientáció |

Munkadarab -orientáció |

Közös alkalmazások |

Függőleges |

Függőleges |

Vízszintes |

Lapos felületek, rések, zsebek |

Vízszintes |

Vízszintes |

Függőleges |

Nagy, nehéz alkatrészek; Javított chip eltávolítás |

Egyetemes |

Forgó |

Változó |

Összetett szögek és kontúrok; változatos alkalmazások |

A CNC marógépek elengedhetetlenek a precíziós alkatrészek széles skálájának előállításához a különböző iparágakban, ideértve az autóipar, az űr, az orvosi és a gyártást. A komplex geometriák, a szoros toleranciák és a sima felületi felületek létrehozásának képessége miatt a CNC marógépek nélkülözhetetlenek a modern precíziós megmunkálás során.

CNC eszterga és forgó központok

A CNC -eszterga és a forgó központok precíziós megmunkáló berendezések, amelyek hengeres alkatrészek előállítására szolgálnak a munkadarab helyhez kötött vágószerszámhoz történő forgatásával. Ezek a gépek elengedhetetlenek a körkörös keresztmetszetekkel rendelkező alkatrészek, például tengelyek, perselyek és csapágyak gyártásához.

A CNC eszterga és a fordulóközpontok legfontosabb jellemzői a következők:

l Hatalmas orsómotorok a nagysebességű forgáshoz

l Precise szervómotorok a pontos szerszám pozicionálásához

l Automatikus szerszámváltók a megnövekedett hatékonyság érdekében

L Élő szerszámkészítési képességek az őrlési és fúrási műveletekhez

A CNC esztergait és a forgó központok típusai:

1. 2 tengelyes eszterga

a. Mozgassa a vágószerszámot két tengelyen (x és z)

b. Ideális az egyszerű fordulási műveletekhez és a szembenézéshez

2. Többtengelyes eszterga

a. Készítsen további tengelyeket (Y, B vagy C) a bonyolultabb geometriákhoz

b. Engedélyezze a középpont nélküli fordulatot, a kontúrot és az excentrikus megmunkálást

3. Svájci típusú ágazatok

a. Kis, karcsú alkatrészek precíziós megmunkálására tervezték

b. Használjon egy csúszó fejlécet és vezető perselyt a fokozott pontosság érdekében

c. Jól alkalmas orvosi és elektronikus alkatrészek gyártására

Eszterga típus |

Mozgási tengelyek |

Kulcsfontosságú jellemzők |

Közös alkalmazások |

2 tengely |

X, z |

Egyszerű fordulás és szembenézés |

Tengelyek, távtartók, perselyek |

Többtengelyes tengely |

X, Z, Y, B, C |

Komplex geometriák, kontúrolás |

Bütykök, fogaskerekek, excentrikus alkatrészek |

Svájci típusú |

X, Z, Y, B, C |

Kis alkatrészek precíziós megmunkálása |

Orvosi, elektronikus alkatrészek |

A CNC eszterga és a fordulóközpont számos előnyt kínál a hagyományos kézi esztergaval szemben:

l fokozott pontosság és megismételhetőség

l magasabb termelési sebesség és csökkentett átfutási idő

l Képesség a komplex geometriák és a szűk tűrések géppelére

l csökkentette a munkaerőköltségeket és a jobb hatékonyságot

Ezek a gépek döntő jelentőségűek a nagy pontosságú, átfordított alkatrészek előállításához a különböző iparágakban, ideértve az autóipar, az űr, az orvosi, valamint az olaj és a gázt. A CNC technológiájának fejlődésével a modern fordulási központok továbbra is a pontosság, a sebesség és az összetettség határait tolja a hengeres alkatrészek megmunkálása.

CNC őrlők

A CNC őrlők precíziós megmunkáló eszközök, amelyeket a befejezéshez használnak, biztosítva, hogy az alkatrészek megfeleljenek a szükséges felületi kivitelnek és a tolerancia előírásainak. Ezek a gépek csiszolókerékeket használnak, hogy eltávolítsák a kis mennyiségű anyagot a munkadarabból, ami rendkívül sima felületeket és szoros tűréseket eredményez.

A CNC őrlők típusai:

1. Felszíni darálók

a. Használjon egy forgó csiszolókereket lapos, sima felületek létrehozásához

b. Ideális a lemezszerű alkatrészek befejezéséhez és a pontos szögek létrehozásához

2. Hengeres darálók

a. A hengeres alkatrészek külső átmérőjének (OD) őrlésére tervezték

b. Felhasználható a belső átmérőjű (ID) csiszoláshoz speciális tartozékokkal

3. Középső nélküli őrlők

a. Használjon egy köszöntő kereket, szabályozó kereket és munkapengét a hengeres alkatrészek őrlésére

b. Kiküszöbölje a munkadarabok szükségességét, lehetővé téve a gyorsabb termelési arányokat

Darálótípus |

Munkadarab geometria |

Őrlési hatás |

Közös alkalmazások |

Felület |

Lapos, tányérszerű |

Forgó kerék |

Penészlemezek, szerszám alkatrészek, mérőeszközök |

Hengeres |

Hengeres |

Forgó kerék |

Tengelyek, csapok, csapágyak, orsók |

Középpont nélküli |

Hengeres |

Forgó kerekek |

Szelepek, dugattyúk, rudak, csapok |

A CNC őrlők legfontosabb előnyei:

l Rendkívül szoros tűréseket érhet el (legfeljebb ± 0,0001 hüvelyk)

l Keressek kiváló felületi kiviteleket (akár 0,2 μm RA)

l Tartsa meg a nagy pontosságot és az ismétlést több részben

l Csökkentse a munkaerőköltségeket és növelje a hatékonyságot a kézi csiszoláshoz képest

A CNC Grinderek elengedhetetlenek a nagy pontosságú alkatrészek előállításához a különféle iparágakban, ideértve a következőket is:

L Aerospace: Turbina pengék, futómű alkatrészei és motor alkatrészei

L Autóipar: sebességváltó alkatrészek, motorszelepek és üzemanyag -befecskendezők

L Orvosi: Ortopédiai implantátumok, sebészeti műszerek és fogkomponensek

L Electronics: félvezető alkatrészek, optikai lencsék és precíziós formák

A technológia fejlődésével a CNC Grinderek tovább fejlődnek, magasabb pontosságot, gyorsabb termelési arányt és sokoldalúbb őrlési képességeket kínálva. Ezek a gépek döntő szerepet játszanak annak biztosításában, hogy a precízióval felszerelt alkatrészek megfeleljenek a modern gyártás szigorú követelményeinek.

Elektromos kisülési megmunkálás (EDM)

Az elektromos kisülési megmunkálás (EDM) egy nem hagyományos megmunkálási folyamat, amely elektromos szikrákat használ az anyag eltávolításához az elektromosan vezető munkadarabokból. Ez a folyamat ideális a kemény, egzotikus anyagok megmunkálásához vagy bonyolult geometriák létrehozásához, amelyeket a hagyományos vágószerszámokkal nehéz elérni.

Az EDM két fő típusa:

1. Huzalos EDM

a. Vékony, elektromosan töltött huzalt használ a munkadarab átvágásához

b. Ideális összetett, részletes formák és kontúrok létrehozásához

c. Általános alkalmazások közé tartoznak a halál, a lyukasztók és

2. Süllyedő EDM

a. Alakú elektródot használ a munkadarab anyagának eloszlatására

b. Üregeket, öntőformákat és bonyolult 3D -s formákat hoz létre

c. Jól alkalmas penész betétek, szerszám alkatrészek és műtéti műszerek gyártására

EDM típus |

Elektróda |

Megmunkálási művelet |

Közös alkalmazások |

Huzalos EDM |

Vékony huzal |

Átvágja a munkadarabot |

Meghal, lyukasztók, űrkutatók alkatrészei |

Süllyedő EDM |

Alakú elektróda |

Erodálja az anyagot |

Penész betétek, szerszám alkatrészek, műtéti szerszámok |

Hogyan működik az EDM:

1. A munkadarabot dielektromos folyadékba merítik, általában ionmentes vízbe vagy olajba

2. Nagyfeszültség-áramot alkalmazunk az elektróda (huzal vagy alakú) és a munkadarab között

3. Az elektromos szikrák átugornak a résen, intenzív hőt generálva (legfeljebb 12 000 ° C -ig)

4. A hő kis mennyiségű anyagot elpárolog mind a munkadarabból, mind az elektródból

5. A dielektromos folyadék kiüríti a párologtatott anyagot, pontos, megmunkált felületet hagyva

Az EDM előnyei:

l Gépek kemény, egzotikus anyagok, például titán, volfrám -karbid és edzett acél

l nagy pontossággal hozza létre komplex geometriákat és bonyolult részleteket

l nem okoz mechanikai feszültséget vagy szerszámnyomást a munkadarabra

l kiváló felületi felületeket ér el másodlagos műveletek nélkül

Az EDM alapvető precíziós megmunkálási folyamatgá vált a különféle iparágakban, ideértve a repülőgépet, az autóipari, az orvosi és az elektronikát. Ahogy az anyagok tovább fejlődnek és a tervezés bonyolultsága növekszik, az EDM továbbra is létfontosságú eszköz a nagy pontosságú alkatrészek létrehozásához, amelyek megfelelnek a modern gyártás igényeinek.

CNC útválasztók

A CNC útválasztók sokoldalú precíziós megmunkáló szerszámok, amelyek hasonlóak a CNC marógépekhez, de elsősorban lágyabb anyagok, például fa, műanyagok és kompozitok megmunkálására használják. Ezek a gépek nagysebességű orsókat és különféle vágószerszámokat használnak bonyolult minták, metszetek és 3D formák létrehozásához.

A CNC útválasztók legfontosabb jellemzői:

L Multi-tengelyes mozgás (általában 3 vagy 5 tengely)

L nagysebességű orsók (legfeljebb 30 000 fordulat / perc)

l nagy munkaterületek a nagyméretű munkadarabok megmunkálásához

l Kompatibilitás különféle szerszámkészítési lehetőségekkel, beleértve a véggyártókat, a fúróbitákat és a gravírozó eszközöket

A CNC útválasztók általános alkalmazásai:

1. Famegmunkálás

a. Bútorgyártás

b. Szekrénykészítés

c. Dekoratív faragványok és metszetek

2. Jelzés

a. Egyéni táblák és kijelzők létrehozása

b. Gravírozó logók és betűk

c. Az akril, hablap és egyéb jelzőanyagok vágása

3. Űrrepülés

a. Megmunkálás könnyű kompozit anyagok

b. Belső alkatrészek, például panelek és válaszfalak előállítása

c. Prototípusok és teszt alkatrészek létrehozása

Ipar |

Anyag |

Tipikus alkalmazások |

Famegmunkálás |

Fa, mdf, rétegelt lemez |

Bútorok, szekrények, dekoratív faragványok |

Jelzés |

Akril, hablap, PVC |

Egyéni táblák, logók, megjelenítések |

Űrrepülés |

Kompozitok, műanyagok, alumínium |

Belső alkatrészek, prototípusok, teszt alkatrészek |

A CNC útválasztók előnyei:

l Képesség nagy, lapos munkadarabok nagy pontosságú gépelésére

l sokoldalúság sokféle anyag megmunkálásában

l nagysebességű termelési képességek a megnövekedett hatékonyság érdekében

L könnyű használat és csökkentett operátorok készségkövetelményei a hagyományos útválasztókhoz képest

A technológia fejlődésével a CNC útválasztók tovább fejlődnek, nagyobb sebességet, nagyobb pontosságot és fejlettebb funkciókat kínálva, mint például az automatikus szerszámváltók és a vákuummunka -rendszerek. Ezek a gépek alapvető eszközökké váltak azoknak a vállalkozásoknak, amelyek a termelési folyamatok korszerűsítésére és a különféle iparágakban kiváló minőségű, egyedi méretű alkatrészek létrehozására törekszenek.

CNC plazmavágók

A CNC plazmavágók precíziós megmunkáló szerszámok, amelyek nagy sebességű ionizált gázsugarat használnak az elektromos vezetőképes anyagok, például acél, alumínium és réz átvágására. A plazma ív, amely elérheti a hőmérsékletet 50 000 ° F (27 760 ° C )ig, megolvasztja az anyagot, miközben a nagysebességű gázáram elrontja az olvadt anyagot, tiszta, pontos vágást eredményezve.

A CNC plazmavágók kulcseleme:

1. Plazma fáklya: generálja a magas hőmérsékletű plazma ívet

2. CNC vezérlőrendszer: irányítja a fáklya mozgását a vágási út mentén

3. Portál vagy gerenda: Támogatja és mozgatja a fáklyát a vágóasztalon

4. Vágóasztal: Támogatja a munkadarabot a vágási folyamat során

A CNC plazmavágásának előnyei:

l Nagy vágási sebesség (legfeljebb 500 hüvelyk / perc)

l Vastag anyagok vágásának képessége (legfeljebb 2 hüvelyk)

l Viszonylag alacsony működési költségek más vágási módszerekhez képest

l Sokoldalúság a különféle vezetőképes anyagok vágásában

A CNC plazmavágók általános alkalmazásai:

Ipar |

Tipikus alkalmazások |

Autóipar |

Alváz alkatrészek, kipufogó rendszerek, testpanelek |

Építés |

Szerkezeti acél, gerendák, gerendák, csövek |

Gyártás |

Gépi alkatrészek, zárójelek, szerelvények, egyedi alkatrészek |

Művészet és dekoráció |

Fémszobrok, táblák, dekoratív elemek |

A CNC plazmavágási minőségét befolyásoló tényezők:

1. Anyag vastagsága és összetétele

2. Vágási sebesség és fáklya-munkamenet távolsága

3. Gáznyomás és áramlási sebesség

4. Fúvóka mérete és kopása

5. Plazma ív áram és feszültség

A legjobb eredmények elérése érdekében az operátoroknak gondosan be kell állítaniuk ezeket a paramétereket a vágott anyag és a kívánt vágási minőség alapján. A rendszeres karbantartás, beleértve a fúvóka cseréjét és a kalibrációt, szintén elengedhetetlen a következetes, magas színvonalú vágások biztosításához.

Ahogy a CNC plazmavágó technológiája tovább halad, ezek a gépek egyre inkább képesek pontos, kiváló minőségű vágásokat előállítani az anyagok és vastagságok széles skálájában. Ez a sokoldalúság miatt a CNC plazmavágóinak alapvető eszköze számos gyártási és fémfeldolgozó alkalmazáshoz.

CNC lézeres vágók

A CNC lézervágói olyan precíziós megmunkáló szerszámok, amelyek nagyon fókuszált fénysugarat használnak a különféle anyagok vágására, gravírozására vagy jelölésére, beleértve a fémeket, műanyagokat, fát és üvegt. A lézernyalábot lézerforrás, jellemzően CO2 vagy szálas lézer generálja, és egy tükrök és lencsék sorozata irányítja, amelyet egy CNC rendszer vezérel.

A CNC lézervágásának előnyei:

1. Nagy pontosság és pontosság

2. Keskeny Kerf szélessége (vágás szélessége) a minimális anyaghulladékhoz

3. Nincs fizikai érintkezés a szerszám és a munkadarab között

4. Képesség a bonyolult formák és a finom részletek vágására

5. Minimális hőhatású zóna (HAZ) a csökkentett anyagi torzításhoz

Lézer típus |

Hullámhossz |

Tipikus anyagok |

Közös alkalmazások |

CO2 |

10,6 μm |

Fa, akril, műanyag, szövet, bőr |

Feliratok, csomagolás, ruházat, modellek |

Rost |

1,06 μm |

Fémek (acél, alumínium, sárgaréz), kerámia |

Elektronika, autóipar, űrrepülés |

A CNC lézercsökkentési teljesítményét befolyásoló kulcsfontosságú tényezők:

l lézerteljesítmény és hullámhossz

l Vágási sebesség és segédgáznyomás

l Anyagtulajdonságok (vastagság, reflexió, hővezető képesség)

l Fókuszű lencse és fúvóka állapota

A vágási eredmények optimalizálása érdekében a kezelőnek gondosan ki kell választaniuk a megfelelő lézer típusot, energiát és beállításokat a feldolgozott anyag és a kívánt vágási minőség alapján. A rendszeres karbantartás, beleértve a lencse tisztítását és a kalibrációt, elengedhetetlen a következetes teljesítmény biztosítása és a lézervágó rendszer élettartamának meghosszabbításához.

A CNC lézeres vágók számos egyedi előnyt kínálnak más vágási módszerekhez képest:

1. Az érintkezés nélküli folyamat kiküszöböli a szerszám kopását és törését

2. Minimális anyaghulladék és tiszta, burr-mentes élek

3. Nagy sebesség és hatékonyság a megnövekedett termelékenység érdekében

4. Sokoldalúság az anyagok és vastagságok széles skálájának feldolgozásában

A lézer -technológia tovább fejlődésével a CNC lézervágók egyre erősebbé, pontosabbá és megfizethetőbbé válnak, és ezáltal alapvető eszközt jelentenek számukra számos gyártási és gyártási alkalmazás számára a különféle iparágakban, ideértve az autóipar, az űrkutatás, az elektronika és a fogyasztási cikkeket.

CNC precíziós megmunkáló anyagok

Fémek

A CNC precíziós megmunkálása számos fémtartományban kompatibilis, mindegyik egyedi tulajdonságokkal és tulajdonságokkal rendelkezik, amelyek alkalmassá teszik a különböző alkalmazásokhoz. Ezen fémek tulajdonságainak megértése elengedhetetlen a projekthez megfelelő anyag kiválasztásához és az optimális megmunkálási teljesítmény biztosításához.

Alumínium

L könnyű és könnyen gépelhető

l Kiváló termikus és elektromos vezetőképesség

L Jó korrózióállóság

L általában a repülőgép-, autóipari és fogyasztói termékekben használják

Acél

l nagy szilárdság és tartósság

l A fokozat és ötvözetek széles skálája áll rendelkezésre

l nagy kopásállóságot igénylő alkalmazásokra alkalmas

L gépi, szerszámokban és szerkezeti alkatrészekben használják

Rozsdamentes acél

l Kivételes korrózióállóság

L Jó erő és keménység

L Higiénikus és könnyen tisztítható

L Ideális élelmiszer -feldolgozáshoz, orvostechnikai eszközökhöz és vegyi berendezésekhez

Sárgaréz

l Kiváló megmunkálhatóság

l Jó hő- és elektromos vezetőképesség

l Vonzó megjelenés és ellenállás a megsemmisítéssel szemben

l dekoratív hardverben, vízvezeték -szerelvényekben és hangszerekben használják

Réz

l nagy termikus és elektromos vezetőképesség

l Jó fordíthatóság és megmunkálhatóság

L Antimikrobiális tulajdonságok

L általában elektromos alkatrészekben, hőcserélőkben és csöves rendszerekben használják

Titán

l Kivételes szilárdság-súly arány

L magas korrózióállóság

L biokompatibilis és hipoallergén

L A repülőgépiparban, az orvosi implantátumokban és a nagy teljesítményű alkalmazásokban használják

Fém |

Legfontosabb tulajdonságok |

Közös alkalmazások |

Alumínium |

Könnyű, vezetőképes, korrózióálló |

Repülési, autóipari, fogyasztási cikkek |

Acél |

Erős, tartós, változatos osztályok |

Gépek, szerszámok, szerkezeti alkatrészek |

Rozsdamentes acél |

Korrózióálló, higiénikus |

Élelmiszer -feldolgozás, orvostechnikai eszközök, vegyi berendezések |

Sárgaréz |

Munkailag lehethető, vezetőképes, vonzó |

Dekoratív hardver, vízvezeték, hangszerek |

Réz |

Vezetőképes, formájú, antimikrobiális |

Elektromos alkatrészek, hőcserélők, csövek |

Titán |

Nagy szilárdság-súlyú, korrózióálló |

Repülőgép, orvosi implantátumok, nagy teljesítményű alkatrészek |

Amikor egy fém kiválasztása a CNC precíziós megmunkálási projektjéhez, vegye figyelembe azokat a tényezőket, mint például:

L Mechanikai tulajdonságok (erő, keménység, keménység)

L hő- és elektromos tulajdonságok

l Korrózióállóság

l A gépelhetőség és a szerszám kopása

l Költség és elérhetőség

A megfelelő fém kiválasztásával és a megmunkálási paraméterek optimalizálásával kiváló minőségű, pontos és költséghatékony eredményeket érhet el a CNC precíziós megmunkálásával.

Műanyag

A fémek mellett a CNC precíziós megmunkálása rendkívül hatékony a különféle műanyag anyagok feldolgozásában. A műanyagok egyedi előnyöket kínálnak, mint például a könnyű felépítés, a kiváló elektromos szigetelés és a jó kémiai ellenállás. Íme néhány, a CNC precíziós megmunkálásához használt általános műanyag anyagok:

ABS (akrilonitril -butadién sztirol)

l Jó ütésállóság és keménység

l Kiváló megmunkálhatóság és dimenziós stabilitás

l A vegyi anyagokkal és a hővel szemben ellenáll

L Az autóalkatrészekben, háztartási készülékekben és játékokban használják

PC (polikarbonát)

l Nagy ütközési erő és keménység

l Jó hő- és elektromos szigetelési tulajdonságok

l átlátszó és különféle színekben kapható

L általában használják az autóalkatrészekben, orvostechnikai eszközökben és biztonsági berendezésekben

Peek (poliéter -éter keton)

l Kivételes erő és merevség

l Kiváló kémiai és hőmérsékleti ellenállás

l alacsony nedvességkorpció és jó dimenziós stabilitás

L Ideális repülőgép-, autóipari és nagy teljesítményű alkalmazásokhoz

Nylon (poliamid)

l nagy szilárdság és rugalmasság

L Jó kopás és kopásállóság

l alacsony súrlódás és önmagában kenő tulajdonságok

L fogaskerekekben, csapágyakban és mechanikus alkatrészekben használják

Akril (PMMA)

l Kiváló optikai tisztaság és átláthatóság

L Jó UV -ellenállás és időjárhatóság

L könnyen gépelhető és lengyelül

L általában lencsékben, kijelzőkben és jelzésekben használják

Műanyag |

Legfontosabb tulajdonságok |

Közös alkalmazások |

Abszolút |

Hatásálló, megmunkálható, hőálló |

Autóalkatrészek, háztartási készülékek, játékok |

PC |

Nagy hatású szilárdság, átlátható, szigetelő |

Autóalkatrészek, orvostechnikai eszközök, biztonsági berendezések |

KANDIKÁL |

Erős, merev, kémiailag ellenálló |

Repülési, autóipari, nagy teljesítményű alkatrészek |

Nejlon |

Erős, rugalmas, kopásálló |

Fogaskerekek, csapágyak, mechanikus alkatrészek |

Akril |

Optikailag tiszta, UV-rezisztens, könnyen gépelhető |

Lencsék, kijelzők, feliratok |

A műanyagok CNC precíziós berendezéssel történő megmunkálásakor vegye figyelembe a következőket:

l Használjon éles, kiváló minőségű eszközöket, amelyeket kifejezetten műanyagokhoz terveztek

l Az olvadás vagy a deformáció megakadályozása érdekében állítsa be a vágási sebességeket és az előtolási sebességeket

L biztosítson megfelelő hűtést és chip -evakuálást az alkatrészminőség fenntartása érdekében

l A megmunkálás során a hőtágulást és az összehúzódást számolja el

Kompozitok és egzotikus anyagok

A hagyományos fémek és műanyagok mellett a CNC precíziós megmunkálása fejlett kompozit anyagokat és egzotikus ötvözeteket is feldolgozhat. Ezek az anyagok olyan egyedi tulajdonságokat kínálnak, amelyek ideálisak az igényes alkalmazásokhoz olyan iparágakban, mint a repülőgép, a repülőgép, a védelem és a nagyteljesítményű autóipar.

Kompozitok

A kompozit anyagokat két vagy több különálló anyag kombinálásával állítják elő a továbbfejlesztett tulajdonságok elérése érdekében. A CNC precíziós megmunkálásában használt általános kompozitok a következők:

L szénszál -megerősített polimerek (CFRP)

¡ Nagy szilárdság-súly arány

¡ Kiváló merevség és dimenziós stabilitás

¡ Repülési struktúrákban, sporteszközökben és luxusautókban használják

l üvegszál megerősített polimerek (GFRP)

¡ Jó erő és merevség alacsonyabb költséggel, mint a CFRP

¡ Kiváló elektromos szigetelési tulajdonságok

?

L Kevlar (Aramid) rostkompozitok

¡ Magas szakítószilárdság és ütésállóság

¡ Könnyű és rugalmas

¡ Golyóálló mellényekben, repülőgép-alkatrészekben és nagy teljesítményű kötelekben

Egzotikus anyagok

Az egzotikus anyagok fejlett ötvözetek és fémek, egyedi tulajdonságokkal, amelyek alkalmassá teszik a szélsőséges környezethez és igényes alkalmazásokhoz. Néhány példa a következők:

L Inconsel

¡ Kiváló, magas hőmérsékleti szilárdság és oxidációs ellenállás

¡ Jó korrózióállóság és keménység

¡ A gázturbina motorokban, kémiai feldolgozó berendezésekben és nukleáris reaktorokban használják

L Monel

¡ Nagy szilárdság és kiváló korrózióállóság

¡ Nem mágneses és szikra-rezisztens

?

L Hastelloy

¡ Kiváló korrózióállóság durva környezetben

¡ Jó magas hőmérsékleti szilárdság és oxidációs ellenállás

¡ Kémiai feldolgozásban, nukleáris reaktorokban és űrkomponensekben használják

Anyag |

Legfontosabb tulajdonságok |

Közös alkalmazások |

Szénszálas erősített polimer |

Nagy szilárdság-súlyú, merev, dimenziósan stabil |

Repülőgép -szerkezetek, sporteszközök, luxus járművek |

Üvegszál megerősített polimer |

Jó erő és merevség, elektromosan szigetelő |

Szélturbina pengék, hajótestek, autóalkatrészek |

Kevlar (Aramid) rost |

Magas szakítószilárdság, ütésálló, könnyű |

Golyóálló mellények, űrkomponensek, nagy teljesítményű kötelek |

Kuncol |

Magas hőmérsékleti szilárdság, korrózióálló |

Gázturbina motorok, kémiai feldolgozás, nukleáris reaktorok |

Monel |

Nagy szilárdságú, korrózióálló, nem mágneses |

Tengeri berendezések, kémiai feldolgozás, olaj- és gázipar |

Hastelloy |

Kiváló korrózióállóság, magas tempójú szilárdság |

Kémiai feldolgozás, nukleáris reaktorok, űrkomponensek |

Kompozitok és egzotikus anyagok megmunkálásakor vegye figyelembe a következőket:

L Használjon gyémánt bevonatú vagy karbid szerszámokat a kopásállóság javításához

l Állítsa be a vágási paramétereket a delamináció és a rost kihúzásának minimalizálása érdekében

l A megfelelő porgyűjtési és szellőztető rendszerek végrehajtása

l Az anyag-specifikus tulajdonságok, például anizotropia és termikus érzékenység számolása

Anyagválasztási szempontok a CNC precíziós megmunkálásához

A CNC precíziós megmunkálási projektjéhez megfelelő anyag kiválasztása elengedhetetlen az optimális teljesítmény, funkcionalitás és költséghatékonyság biztosítása érdekében. Az anyag kiválasztásakor vegye figyelembe a következő tényezőket:

1. Mechanikai tulajdonságok

a. Erő: Az a képesség, hogy ellenálljon a stressznek a kudarc nélkül

b. Keménység: A behúzás és a kopás ellenállása

c. Szilárdság: Az a képesség, hogy törés nélkül elnyeljék az energiát

d. Rugalmasság: Az a képesség, hogy a deformáció után visszatérjen az eredeti alakhoz

2. Termikus tulajdonságok

a. Olvadási pont: Az a hőmérséklet, amelyen az anyag áttér a szilárd anyagról a folyadékra

b. Hővezető képesség: A hő átvitelének képessége

c. Termikus tágulás: A hőmérsékleti változások miatti térfogatváltozás

3. Elektromos tulajdonságok

a. Vezetőképesség: Az elektromos áram lefolytatásának képessége

b. Szigetelés: Az a képesség, hogy ellenálljon az elektromos áram áramlásának

c. Dielektromos szilárdság: Az anyag maximális elektromos mezője ellenállhat a bontás nélkül

4. Kémiai tulajdonságok

a. Korrózióállóság: Az a képesség, hogy ellenálljon a degradációnak korrozív környezetben

b. Kémiai kompatibilitás: Az a képesség, hogy fenntartsák az integritást, ha meghatározott vegyi anyagoknak vannak kitéve

5. Megmunkálhatóság

a. Az anyag vágásának, fúrásának és kialakításának könnyűsége

b. Szerszám kopás és törés

c. Chipek kialakulása és evakuálása

d. Felületi kivitel minősége

6. Költség és elérhetőség

a. Nyersanyagköltség

b. Feldolgozási és megmunkálási költségek

c. Az átfutási idő és a minimális megrendelési mennyiségek

d. Szállítói megbízhatóság és következetesség

Tényező |

Megfontolások |

Mechanikai tulajdonságok |

Erő, keménység, keménység, rugalmasság |

Termikus tulajdonságok |

Olvadási pont, hővezető képesség, termikus tágulás |

Elektromos tulajdonságok |

Vezetőképesség, szigetelés, dielektromos szilárdság |

Kémiai tulajdonságok |

Korrózióállóság, kémiai kompatibilitás |

Megmunkálhatóság |

Könnyű megmunkálás, szerszám kopás, forgácsképződés, felületi kivitel |

Költség és elérhetőség |

A nyersanyagköltségek, a feldolgozási költségek, az átfutási idő, a beszállítói megbízhatóság |

A megalapozott döntés meghozatalához kövesse ezeket a lépéseket:

1. Határozza meg az alkalmazási követelményeket és a működési feltételeket

2. Azonosítsa az adott alkalmazás kritikus anyag tulajdonságait

3. Kutatja és hasonlítsa össze az Ön igényeinek megfelelő potenciális anyagokat

4. Konzultáljon az anyagszállítókkal és a CNC megmunkálási szakértőkkel

5. Fontolja meg a költség- és elérhetőségi tényezőket

6. Válassza ki azt az anyagot, amely a teljesítmény, a megmunkálhatóság és a költségek legjobb egyensúlyát kínálja

Az alkalmazás igényeinek és anyagi lehetőségeinek gondos értékelésével kiválaszthatja a CNC precíziós megmunkálási projektjének optimális anyagát, biztosítva a sikeres eredményeket és a hosszú távú teljesítményt.

CNC precíziós megmunkálási tolerancia és pontosság

A tűrés és a pontosság a CNC precíziós megmunkálásának kritikus aspektusai, mivel ezek közvetlenül befolyásolják a megmunkált alkatrészek minőségét, funkcionalitását és felcserélhetőségét. Ezeknek a tényezőknek a megértése és ellenőrzése elengedhetetlen ahhoz, hogy kiváló minőségű alkatrészeket hozzon létre, amelyek megfelelnek a szükséges előírásoknak.

A megmunkálási toleranciák megértése

A megmunkálási toleranciák meghatározzák az eltérés elfogadható tartományát a megadott dimenzióktól. Számos típusú tolerancia létezik:

1. Dimenziós toleranciák: A megengedett méretváltozás, például a hossz, a szélesség vagy az átmérő

2. Geometriai toleranciák: A megengedett eltérés forma, orientáció, hely vagy kifutás szempontjából

3. Felületi kivitel tűrései: A felületi érdesség vagy textúra elfogadható tartománya

A toleranciákat általában szimbólumok és értékek felhasználásával fejezik ki a mérnöki rajzokon, például:

L ± 0,005 '(plusz/mínusz 0,005 hüvelyk)

L 0,001 '(átmérőjű tolerancia 0,001 hüvelyk)

L 32 μin (32 mikroinch felülete

A megmunkálási tűrésekkel kapcsolatos további információkért kérjük, látogasson el: CNC megmunkálási toleranciák.

A CNC precíziós megmunkálási pontosságát befolyásoló tényezők

Számos tényező befolyásolhatja a CNC precíziós megmunkált alkatrészeinek pontosságát:

1. Szerszámgép -pontosság: A CNC gép rejlő pontossága, beleértve annak pozicionálását és megismételhetőségét is

2. Szerszámolás és rögzítés: A vágószerszámok, tartók és munkatartó eszközök minősége és állapota

3. Környezeti feltételek: hőmérséklet, páratartalom és rezgési szint a megmunkálási környezetben

4. Üzemeltető készség: A CNC gépkezelő tapasztalata és szakértelme

5. Anyagtulajdonságok: A munkadarabok megmunkálhatósága, stabilitása és konzisztenciája

Szoros toleranciák elérése a CNC precíziós megmunkálásában

A szigorú toleranciák elérése és a nagy pontosság fenntartása érdekében vegye figyelembe a következő bevált gyakorlatokat:

1. Használjon nagy pontosságú CNC gépeket lineáris kódolókkal és merev konstrukcióval

2. Rendszeresen kalibrálja és karbantartja a szerszámgépeket, orsókat és tengelyeket

3. Használjon kiváló minőségű, éles és kopásálló vágószerszámokat

4. Végezzen el robusztus munka- és lámpatest megoldásokat az eltérés és a rezgés minimalizálása érdekében

5. Kontroll a környezeti tényezők, például a hőmérséklet és a páratartalom, a megmunkálási területen

6. Képzze meg és tanúsítsa a CNC gépüzemeltetőket a következetes minőség biztosítása érdekében

7. Optimalizálja a vágási paramétereket, például a takarmány sebességét, az orsósebességet és a vágás mélységét

8. Végezzen rendszeres folyamaton belüli és utáni ellenőrzéseket a pontosság ellenőrzése érdekében

Ellenőrzési és minőség -ellenőrzési módszerek

A CNC precízióval megmunkált alkatrészeinek pontosságának ellenőrzése és ellenőrzése elengedhetetlen a minőség és az ügyfelek igényeinek teljesítése érdekében. A közös ellenőrzési módszerek a következők:

1. Koordináta mérőgépek (CMM): automatizált rendszerek, amelyek pontosan mérik a rész dimenzióit és geometriáit

2. Optikai összehasonlító: olyan eszközök, amelyek nagyított sziluetteket használnak, hogy összehasonlítsák az alkatrész -funkciókat egy referenciajelzéssel

3. A mérőblokkok és csapok: A méretek ellenőrzéséhez és a mérőberendezések kalibrálásához használt fizikai szabványok

4. Felületi érdesség -tesztelők: olyan műszerek, amelyek mérik és számszerűsítik a felületi textúrát és a kivitelét

5. Statisztikai folyamatvezérlés (SPC): Adatközpontú megközelítés a megmunkálási folyamat megfigyelésére és ellenőrzésére

Módszer |

Cél |

Koordinálja a mérőgépeket |

A rész dimenzióinak és geometriáinak pontos mérése |

Optikai összehasonlító |

Az alkatrészjellemzők összehasonlítása egy referencia rajzhoz |

Mérőeszközök és csapok |

A méretek ellenőrzése és a mérőberendezések kalibrálása |

Felületi érdesség tesztelők |

A felületi textúra és a kivitel mérése és számszerűsítése |

Statisztikai folyamatvezérlés |

A megmunkálási folyamat adatközpontú megfigyelése és ellenőrzése |

Programozás és szoftver a CNC precíziós megmunkáláshoz

A hatékony programozási és szoftvermegoldások nélkülözhetetlenek a CNC precíziós megmunkálásához. Ezek az eszközök lehetővé teszik a tervezők, a mérnökök és a gép operátorok számára, hogy nagy pontossággal és hatékonysággal hozzanak létre, szimuláljanak és hajtsák végre a komplex megmunkálási folyamatokat.

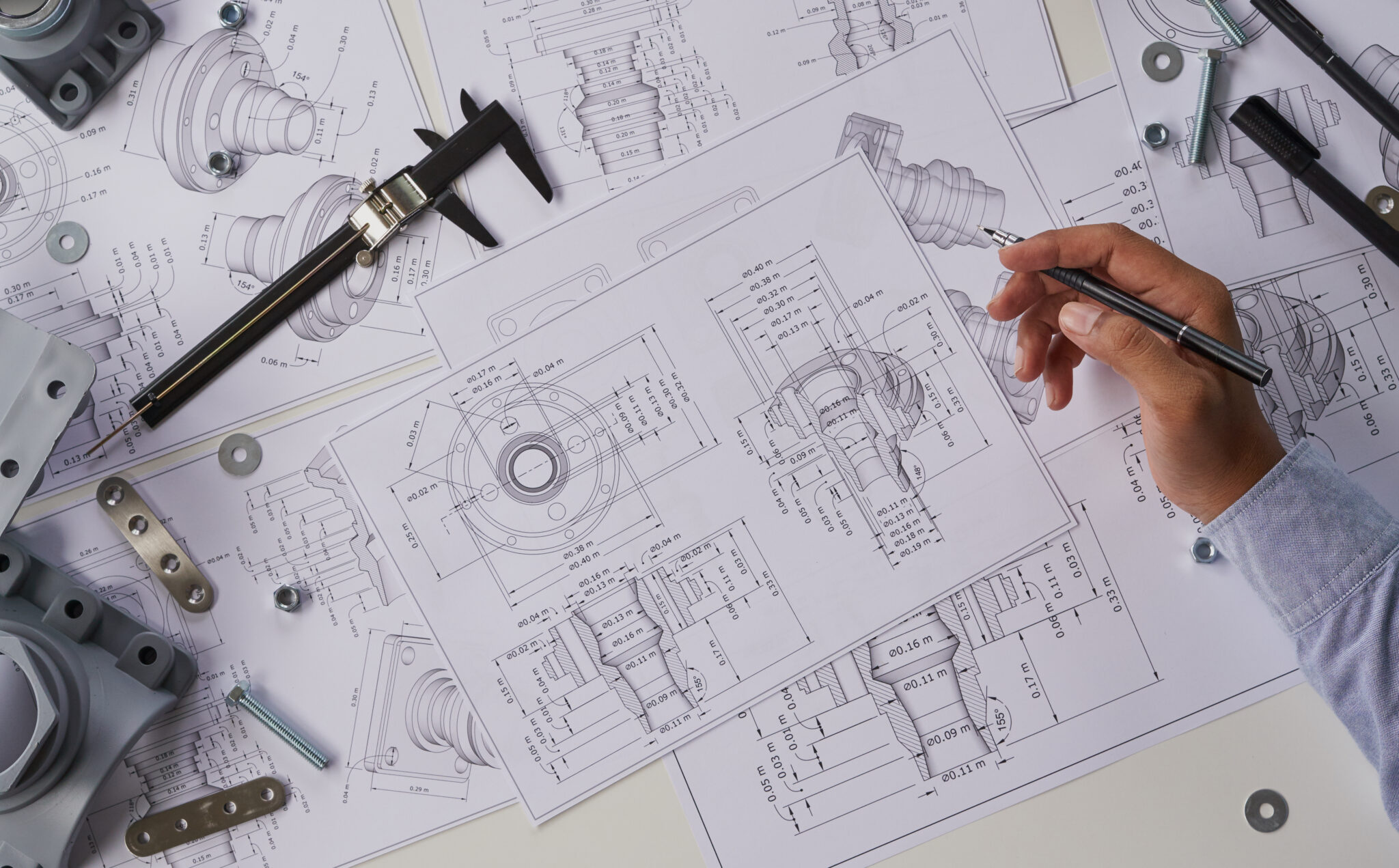

CAD és CAM szoftver

A CAD és a CAM szoftver kritikus szerepet játszik a CNC precíziós megmunkálásában:

Az L CAD szoftvert az alkatrészek és a szerelvények részletes 2D és 3D modelljeinek létrehozására használják

Az L CAM szoftver felveszi a CAD modelleket, és szerszámútokat és CNC gépkódot generál (G-kód és M-kód)

A népszerű CAD és CAM szoftvercsomagok a következők:

1. AutoCAD és Autodesk Fusion 360

2. SolidWorks és SolidCam

3. MasterCam

4. Catia

5. Siemens NX

Ezek a szoftvermegoldások hatékony funkciókat kínálnak, például:

L Parametrikus modellezés és tervezési automatizálás

l Az eszköz útjának optimalizálása és az ütközés elkerülése

l Anyag eltávolítási szimuláció és ciklusidő becslése

l A különféle CNC gépvezérlők utófeldolgozása

G-kód és M-kód programozás CNC gépekhez

A G-kód és az M-kód az elsődleges programozási nyelvek, amelyeket a CNC gépek vezérlésére használnak:

Az L G-kód (geometriai kód) meghatározza a gép mozgásait, például a szerszám útvonalait, a takarmány-sebességeket és az orsó sebességét

L M-kód (egyéb kód) vezérli a kiegészítő funkciókat, például a hűtőfolyadékot, a szerszámcsere és a program leállítása

Példa G-kód parancsok:

L G00: Gyors pozicionálás

L G01: Lineáris interpoláció

L G02/G03: Kör alakú interpoláció (az óramutató járásával megegyező irányba)

L G90/G91: Abszolút/növekményes pozicionálás

Példa az M-Code parancsokra:

L M03/M04: orsó (óramutató járásával megegyező irányba/az óramutató járásával megegyező irányba)

L M05: orsómegállás

L M08/M09: Hűtőfolyadék be- és kikapcsolása

L M30: Program vége és visszaállítása

CNC precíziós megmunkálási szimulációs és ellenőrző szoftver

A szimulációs és ellenőrző szoftver lehetővé teszi a programozók és az operátorok számára, hogy érvényesítsék a szerszámútvonalakat, felismerjék a lehetséges problémákat és optimalizálják a megmunkálási folyamatokat, mielőtt a tényleges CNC gépeken futtatnák őket. A szimulációs szoftver használatának előnyei a következők:

1. Csökkentett beállítási idő és megnövekedett gépfelhasználás

2. Minimalizálta a szerszám összeomlásának és a gépkárosodásnak a kockázata

3. Javított alkatrészminőség és csökkentett hulladéklemez

4. Fokozott együttműködés a programozók és az operátorok között

Példák a CNC szimulációs és ellenőrző szoftverre:

l Vericut

L Camworks virtuális gép

L MasterCam szimulátor

l Siemens nx cam integrált szimuláció

A képzett CNC programozók és operátorok fontossága

A képzett CNC -programozók és operátorok elengedhetetlenek a CNC precíziós megmunkálás potenciáljának maximalizálásához:

Az L programozóknak mélyen meg kell érteniük a CAD/CAM szoftvereket, a G-kódot és az M-kódot, valamint a megmunkálási folyamatokat

l Az üzemeltetőknek tájékozódniuk kell a CNC gép beállításáról, az eszközkezelésről és a minőség -ellenőrzési eljárásokról

l A folyamatos képzés és oktatás elengedhetetlen a legújabb technológiákkal és a bevált gyakorlatokkal való aktuális állapotban

Szerep |

Kulcsfontosságú felelősségek |

CNC programozó |

A CNC programok létrehozása és optimalizálása CAD/CAM szoftver használatával |

CNC operátor |

CNC gépek beállítása és üzemeltetése, a folyamat minőségének megfigyelése |

A képzett személyzetbe történő befektetés és a folyamatban lévő képzés biztosítása elengedhetetlen azoknak a szervezeteknek, amelyek a CNC -megmunkálási műveletekben a legmagasabb pontosság, hatékonyság és minőség elérésére törekszenek.

A CNC precíziós megmunkálás alkalmazása

A CNC precíziós megmunkálása a különféle iparágakban alapvető gyártási folyamatgá vált, lehetővé téve a kiváló minőségű, összetett és pontos alkatrészek előállítását. Sokoldalúsága és megbízhatósága számos ágazatban nélkülözhetetlenné tette, az űrhajótól az orvostechnikai eszközökig.

Repülőgép- és repülési ipar

A repülőgép- és repülési ágazat nagymértékben támaszkodik a CNC precíziós megmunkálására a kritikus alkatrészek előállításához, például:

l Turbinapengék és motor alkatrészek

l futófelszerelési alkatrészek

L Szerkezeti elemek (bordák, spars és keretek)

l Az üzemanyag -rendszer alkatrészei

l avionics házak és tartók

A CNC megmunkálás képessége szűk toleranciák elérésére és nagy teljesítményű anyagokkal, például titánnal és Inconel-vel való munkavégzésre, ideálissá teszi a repülőgépipar igényes követelményeit.

Orvostechnikai eszközök gyártása

A CNC precíziós megmunkálása létfontosságú szerepet játszik az orvostechnikai eszközök és implantátumok előállításában, biztosítva a legmagasabb pontosságot és a minőséget. Az alkalmazások tartalmazzák:

L Ortopédiai implantátumok (csípő, térd és gerincimplantátumok)

l Sebészeti műszerek és eszközök

L fogászati implantátumok és protetika

l Diagnosztikai berendezések alkatrészei

L Mikrofluidikus eszközök és laboratóriumi-on-a-chip technológia

A CNC-make komponensek biokompatibilitása és pontossága kulcsfontosságú a betegek biztonsága és az orvosi kezelések hatékonysága szempontjából.

Autóipar

Az autóipar kihasználja a CNC precíziós megmunkálását számos alkatrészt előállítva, például:

l Motor alkatrészek (dugattyú, szelep és hengerfej)

L sebességváltó alkatrészek (fogaskerekek és tengelyek)

L felfüggesztés és fékrendszer alkatrészei

l Üzemanyag -befecskendező rendszerek

L Test- és alvázrészek

A CNC megmunkálása azon képessége, hogy hatékonyan előállítsa a jó minőségű alkatrészeket, következetes tűrésű, elengedhetetlen az autóipar nagy volumenű előállítási követelményeihez.

Elektronika és félvezető ipar

A CNC precíziós megmunkálása elengedhetetlen az elektronikában és a félvezető iparban használt alkatrészek előállításához, ideértve a következőket is:

L Hűtőbél és hőkezelő alkatrészek

L házak és házak

l csatlakozók és névjegyek

l Nyomtatott áramköri lap (PCB) gyártóberendezés

l ostyakezelő és ellenőrző rendszerek

Az elektronikus alkatrészek miniatürizálási és nagy pontosságú követelményei miatt a CNC megmunkálása nélkülözhetetlen folyamat lesz ebben az iparágban.

Védelmi és katonai alkalmazások

A CNC precíziós megmunkálást széles körben használják a védelmi és a katonai szektorban:

l Fegyverek alkatrészei (fegyver alkatrészek, lőszerházak)

L Aerospace és UAV alkatrészek

L Páncél- és védőfelszerelés

l Kommunikációs és megfigyelő berendezések

L Optikai és célzó rendszerek

A CNC-foltos alkatrészek robusztussága, megbízhatósága és pontossága kritikus fontosságú a katonai felszerelések teljesítménye és biztonsága szempontjából.

Energia- és energiatermelés

A CNC precíziós megmunkálása elengedhetetlen a különféle energia- és energiatermelő alkalmazásokban használt alkatrészek előállításához, például:

l Gázturbina alkatrészek

l Szélturbina sebességváltók és tengelyek

l Napelem rögzítő rendszerek

L vízielektromos turbina alkatrészek

L nukleáris reaktor komponensek

A nagy, összetett és nagy pontosságú alkatrészek gépelésének képessége miatt a CNC megmunkálása létfontosságú folyamat az energiaágazatban.

Ipar |

Kulcsfontosságú alkalmazások |

Űrrepülés és repülés |

Turbinapengék, futómű, szerkezeti alkatrészek |

Orvostechnikai eszközök gyártása |

Ortopédiai implantátumok, műtéti eszközök, fogászati protézisek |

Autóipar |

Motor alkatrészek, sebességváltó alkatrészek, fékrendszerek |

Elektronika és félvezető |

Hűtőborda, házak, NYÁK -gyártó berendezések |

Védelem és katonaság |

Fegyverek alkatrészei, űrrepülések, kommunikációs berendezések |

Energia- és energiatermelés |

Gázturbina alkatrészek, szélturbina sebességváltók, nukleáris reaktor alkatrészek |

A CNC-megmunkálás sokoldalúságának és pontossága miatt ez a különféle iparágakban nélkülözhetetlen folyamat, lehetővé téve a kiváló minőségű, megbízható alkatrészek előállítását, amelyek megfelelnek a legigényesebb teljesítmény- és biztonsági követelményeknek.

A CNC precíziós megmunkálásának tervezése

A hatékony kialakítás elengedhetetlen a sikeres CNC precíziós megmunkáláshoz. A bevált gyakorlatok betartásával és a kulcsfontosságú tényezők figyelembevételével a tervezők olyan alkatrészeket hozhatnak létre, amelyeket a gyárthatóság, a minőség és a költséghatékonyság szempontjából optimalizáltak.

Tervezési iránymutatások és bevált gyakorlatok

A CNC precíziós megmunkálásának alkatrészeinek megtervezésekor tartsa be a következő irányelveket:

1. Kerülje az éles sarkokat és éleket; Használjon filét és chamfer -t

2. Fenntartja az egységes falvastagságot a defláció és a torzulás megakadályozása érdekében

3. Minimalizálja a mély zsebek vagy üregek használatát a szerszám kopásának csökkentése érdekében

4. Az egyszerűség tervezése, elkerülve a felesleges bonyolultságot

5. Használjon standard lyukméreteket és a szálméreteket, ha lehetséges

6. Vegye figyelembe a CNC gép és a szerszámok korlátozásait

A toleranciák, a felületi kivitel és az anyagválasztás megfontolásai

A tervezőknek számos kritikus tényezőt kell figyelembe venniük, amikor alkatrészeket hoznak létre a CNC precíziós megmunkálásához:

L Tolerancia: Adja meg az alkalmazáshoz megfelelő tűréseket és a CNC gép képességeit. A szigorúbb toleranciák növelik a megmunkálási időt és a költségeket.

L Felszíni befejezések : Határozza meg a szükséges felületet az alkatrész funkciója és esztétikája alapján. A simább felületek további megmunkálási műveleteket vagy utófeldolgozást igényelhetnek.

L Anyagválasztás : Válasszon olyan anyagokat, amelyek kiegyensúlyozzák a teljesítményt, a megmunkálhatóságot és a költségeket. Vegye figyelembe az olyan tényezőket, mint az erősség, a tartósság, a hőstabilitás és a kémiai ellenállás.

Tényező |

Megfontolások |

Tolerancia |

Alkalmazási követelmények, CNC gépi képességek |

Felszíni kivitel |

Alkatrészfunkció, esztétika, további feldolgozás |

Anyagválasztás |

Teljesítmény, megmunkálhatóság, költség, anyagtulajdonságok |

A tervek optimalizálása a CNC precíziós megmunkálási hatékonyságához

A CNC precíziós megmunkálás hatékonyságának és költséghatékonyságának maximalizálása érdekében a tervezőknek:

1. Minimalizálja a beállítások számát, amelyet egyetlen beállítással lehet megmunkálni az alkatrészek megtervezésével

2. Csökkentse a szerszámváltozásokat a közös szerszámméretek felhasználásával és a funkciók sokféleségének minimalizálásával

3. Optimalizálja a szerszámútokat a megmunkálási idő és a szerszám kopásának minimalizálása érdekében

4. Bizonyítson be olyan funkciókat, amelyek megkönnyítik a munkát és a szerelvényt

5. Tervezés a chip evakuálásának és a hűtőfolyadék -áramlásnak a megkönnyítése érdekében

A CNC megmunkálási hatékonyságának tervezésének optimalizálásával a gyártók csökkenthetik a ciklusidőket, növelhetik a szerszám élettartamát és javíthatják az általános termelékenységet.

Együttműködés a tervező és a gyártócsapatok között

A tervező és a gyártó csapatok közötti hatékony együttműködés elengedhetetlen a CNC precíziós megmunkálásához. A bevált gyakorlatok a következők:

1. A tervezési folyamat elején a gyártómérnökök bevonása a lehetséges problémák és az optimalizálás lehetőségeinek azonosítása érdekében

2. A tervezés felhasználása a gyártáshoz (DFM) alapelvek létrehozásához, amelyek egyszerűek és költséghatékonyak a gyártáshoz

3. Tiszta kommunikációs csatornák és visszacsatolási hurkok létrehozása a tervező és a gyártó csapatok között

4. A CAD/CAM szoftver felhasználása a megmunkálási folyamatok szimulálására és validálására a gyártás előtt

5. A gyártási adatok folyamatos nyomon követése és elemzése a fejlesztési területek azonosítása és a tervek finomítása érdekében

Az együttműködési környezet előmozdításával és mind a tervező, mind a gyártócsoport szakértelmének kihasználásával a szervezetek olyan alkatrészeket hozhatnak létre, amelyeket a CNC precíziós megmunkálására optimalizáltak, ami magasabb minőséget, alacsonyabb költségeket és gyorsabb piacot eredményez.

A CNC precíziós megmunkálási szolgáltató kiválasztása

A megfelelő CNC precíziós megmunkálási szolgáltató kiválasztása elengedhetetlen a projekt sikeréhez. A megbízható partner biztosíthatja a kiváló minőségű alkatrészeket, az időben történő szállítás és a költséghatékonyságot. Vegye figyelembe a következő tényezőket a CNC precíziós megmunkáló cég kiválasztásakor.

A CNC precíziós megmunkáló partner kiválasztásakor figyelembe veendő tényezők

1. Műszaki képességek és felszerelések: Gondoskodjon arról, hogy a szolgáltató rendelkezzen a szükséges gépekkel, eszközökkel és technológiákkal a projektkövetelmények teljesítéséhez.

2. Ipari tapasztalatok és szakértelem: Keressen olyan partnert, amely bizonyított eredményekkel rendelkezik az adott iparágban vagy alkalmazásában.

3. Minőségirányítási rendszerek: Válasszon olyan szolgáltatót, amely robusztus minőség -ellenőrzési folyamatokkal és tanúsításokkal rendelkezik, mint például az ISO 9001, AS9100 vagy az IATF 16949.

4. Kapacitás és méretezhetőség: Ellenőrizze, hogy a vállalat képes -e kezelni a termelési volumenét, és méretarányosan növekszik -e, amikor az Ön igényei növekednek.

5. Hely és logisztika: Vegye figyelembe a szolgáltató közelségét a létesítményhez, valamint a szállítás és a logisztika hatékony kezelésének képességét.

A képességek, tapasztalatok és minőségi tanúsítások értékelése

A potenciális CNC precíziós megmunkáló partnerek értékelésekor kérjen:

1. Géplista és specifikációk

2. Az anyagok és a toleranciák listája, amelyekkel együtt dolgozhatnak

3. Minta alkatrészek vagy esettanulmányok, amelyek bizonyítják képességeiket

4. Minőségi tanúsítások és ellenőrzési eredmények

5. Az iparág meglévő ügyfeleinek hivatkozásai

A kommunikáció és az ügyfélszolgálat fontossága

A hatékony kommunikáció és az ügyfélszolgálat elengedhetetlen a sikeres partnerséghez. Keressen egy CNC precíziós megmunkálási szolgáltatót, amely kínál:

1. Dedikált projektmenedzsment és egyetlen kapcsolattartó pont

2. Rendszeres előrehaladás frissítései és átlátható kommunikációja

3. Rugalmasság és reagálás az Ön igényeinek változásaira

4. Műszaki támogatás és problémamegoldó képességek

5. A gyárthatóság (DFM) és a folyamat optimalizálásának tervezésének együttműködési megközelítése

Kommunikációs csatorna |

Cél |

Projektmenedzser |

Felügyeli a projekt ütemtervét, költségvetését és teljesítését |

Műszaki támogatás |

Útmutatást nyújt a tervezés, az anyagok és a folyamat optimalizálásához |

Minőség -ellenőrzés |

Gondoskodik arról, hogy az alkatrészek megfeleljenek a specifikációknak és a minőségi előírásoknak |

Logisztika |

Kezeli a kész alkatrészek szállítását, csomagolását és kézbesítését |

Költség -megfontolások és ROI elemzés

Noha a költség fontos tényező, ez nem az egyetlen alapja a CNC precíziós megmunkálási szolgáltató kiválasztásának. Fontolja meg a következőket a költségek értékelésekor:

1. A tulajdonjog teljes költsége (TCO), beleértve az anyagokat, a munkaerőt, a szerszámokat és a szállítási költségeket

2. Hozzáadott értéket képviselő szolgáltatások, például tervezési támogatás, összeszerelés vagy befejező műveletek

3. Költségmegtakarítás a folyamat optimalizálásából és a hatékonyság javításából

4. A beruházás megtérülése (ROI) az alkatrészminőség, a teljesítmény és az életciklus költségei alapján

Végezzen alapos ROI -elemzést a különféle CNC precíziós megmunkálási szolgáltatók költségeinek és előnyeinek összehasonlításához. Ez segít egy olyan megalapozott döntés meghozatalában, amely egyensúlyba hozza a rövid távú költségeket a hosszú távú értékkel.

Nyissa ki a pontosságot és az innovációt a Team MFG CNC megmunkálási szakértelmével. Korábbi felszerelésünk, képzett technikusok és a minőség iránti elkötelezettségünk biztosítja, hogy projektjeit időben, a költségvetésen belül és a legmagasabb színvonalon belül teljesítsék. Szerezzen be precíziós gyártási megoldásokat ma - Team MFG