Obrábění prošlo dlouhou cestu od dnů manuálních soustruhů a mlýnů. S příchodem technologie počítačové numerické ovládání (CNC) dosáhlo přesné obrábění nových výšin. Stroje CNC, vedené počítačovými programy, revolucionizovaly výrobní průmysl a umožňovaly výrobu složitých částí s bezkonkurenční přesností a konzistencí.

Cílem tohoto komplexního průvodce je poskytnout hluboký ponor do světa přesného obrábění CNC. Prozkoumáme procesy, výhody a aplikace této špičkové technologie. Ať už jste výrobní profesionál, student nebo prostě zvědavý Tento článek, který vám vytvoří znalosti, které musíte pochopit a ocenit toto fascinující pole.

Co je CNC Precision obrábění?

CNC Precision obrábění je výrobní proces, který používá počítačově kontrolované strojní stroje k vytváření vysoce přesných a složitých dílů ze surovin. Proces zahrnuje použití specializovaného softwaru pro generování podrobných pokynů známých jako G-kód, které řídí strojní stroje pro řezání, cvičení nebo utváření materiálu na požadované specifikace.

Mezi klíčové komponenty systému přesného obrábění CNC patří:

1. Software pro počítač podporovaný design (CAD)

2. Software pro výrobu počítače (CAM)

3. CNC Machine Mails (např. Mills, soustruhy, směrovače)

4. Řezací nástroje a příslušenství

5. Zařízení pro pracovní sílu

Hlavní rozdíl mezi přesným obráběním CNC a tradičním přesným obráběním spočívá v úrovni automatizace a roli kontroly počítače. Tradiční přesné obrábění se silně spoléhá na dovednost a zážitek operátora stroje, který ručně ovládá stroje. Naproti tomu CNC Precision obrábění minimalizuje zásah člověka pomocí počítačových programů k ovládání obráběcích strojů, což má za následek vyšší přesnost, konzistenci a opakovatelnost.

Tradiční přesné obrábění |

Přesné obrábění CNC |

Manuální ovládání |

Kontrola počítače |

Dovednost operátora |

Automatizovaný proces |

Delší doby nastavení |

Rychlejší doby nastavení |

Omezená složitost |

Vysoká složitost |

Nižší opakovatelnost |

Vyšší opakovatelnost |

Počítačové numerické ovládání (CNC) je základem přesného obrábění. Systémy CNC používají počítačové programy k řízení pohybu a provozu obráběcích strojů. Programy obsahují řadu pokynů, které definují cesty nástroje, řezné rychlosti a rychlosti krmiva potřebné k vytvoření požadované geometrie části. Automatizací procesu obrábění umožňuje technologii CNC výrobcům dosáhnout těsných tolerancí, složitých návrhů a vynikající povrch s minimální lidskou chybou.

Výhody přesné obrábění CNC

Přesnější obrábění CNC nabízí četné výhody, díky nimž je nezbytný nástroj v moderní výrobě. Zde jsou některé z klíčových výhod:

1. Vysoká přesnost a přesnost

Jednou z nejvýznamnějších výhod přesného obrábění CNC je jeho schopnost produkovat díly s extrémně těsnými tolerancemi. Stroje CNC mohou dosáhnout přesnosti až ± 0,0002 palců, což zajišťuje, že vyrobené komponenty splňují přesné specifikace potřebné pro optimální výkon.

2. Konzistence a opakovatelnost

Přesnější obrábění CNC zaručuje konzistentní výsledky napříč více výrobními běhy. Jakmile je program vytvořen a testován, může stroj CNC znovu a znovu reprodukovat stejné části, minimalizovat změny a zajistit vysokou úroveň opakovatelnosti.

3. Zvýšená rychlost a účinnost výroby

Ve srovnání s tradičními metodami obrábění přesné obrábění CNC výrazně zkracuje dobu produkce. Automatizovaný proces umožňuje rychlejší řezné rychlosti, zkrácené doby nastavení a minimální intervence operátora, což vede ke zvýšení celkové účinnosti a produktivity.

4. Nákladová efektivita pro rozsáhlou výrobu

Zatímco počáteční investice do přesného obráběcího zařízení CNC může být vyšší než tradiční nástroje pro obrábění, dlouhodobé nákladové výhody jsou značné, zejména pro rozsáhlé výroby. Zvýšená účinnost, snížené náklady na práci a minimalizovaný materiál přispívají k nižším výrobním nákladům na jednotku.

5. Schopnost zvládnout složité návrhy a geometrie

Přesné obrábění CNC vyniká při výrobě dílů se složitými geometriemi a složitými detaily. Počítačově kontrolovaný proces umožňuje vytvoření sofistikovaných tvarů, obrysů a dutin, které by bylo náročné nebo nemožné dosáhnout pomocí manuálních metod obrábění.

6. Snížená lidská chyba a zlepšená kontrola kvality

Minimalizací zásahu člověka do procesu obrábění CNC přesné obrábění významně snižuje riziko chyb a nekonzistencí. Počítačově kontrolovaný systém zajišťuje, že každá část je vyrobena podle přesných specifikací, což vede ke zlepšení kontroly kvality a snížení míry odmítnutí.

Výhody přesného obrábění CNC:

l Vysoká přesnost a přesnost

l Konzistentní a opakovatelné výsledky

l Rychlejší doby výroby

l nákladově efektivní pro rozsáhlé výrobu

l Schopnost vytvářet složité geometrie

l snížila lidská chyba a zlepšená kontrola kvality

Typy zařízení pro přesné obrábění CNC

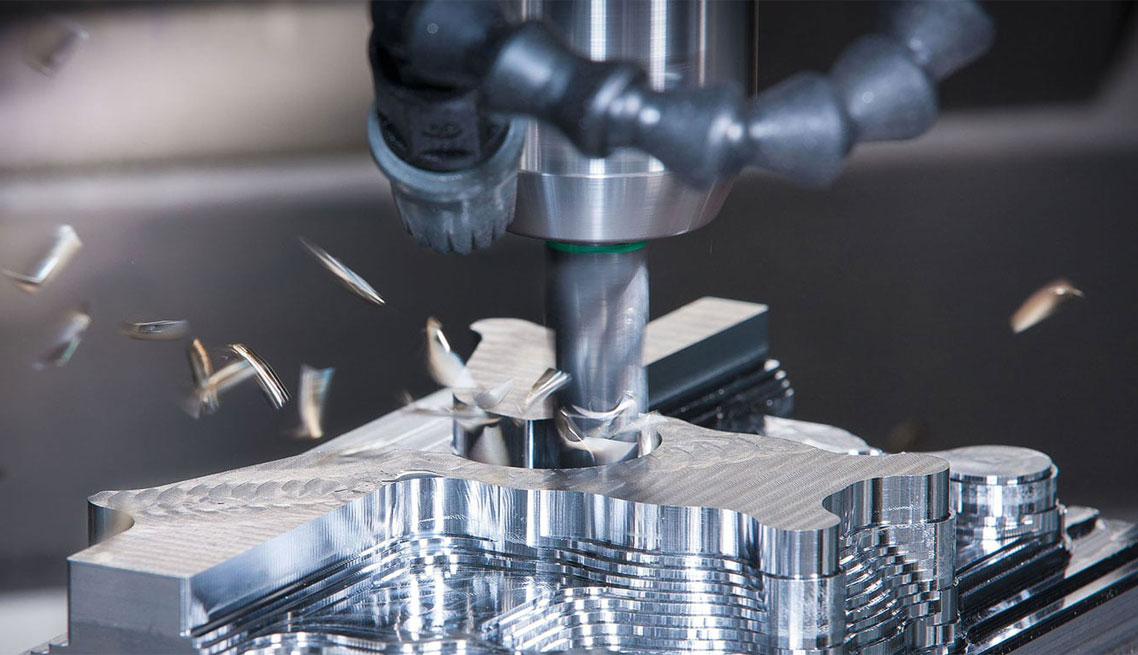

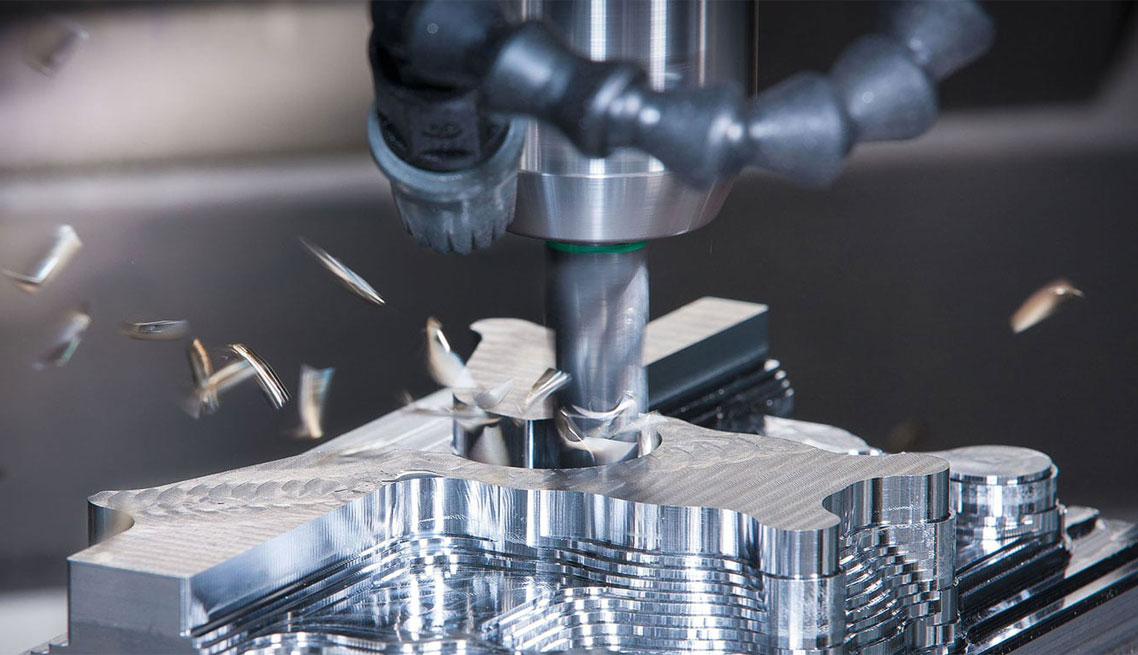

CNC frézovací stroje

CNC frézovací stroje jsou všestranné nástroje, které používají otočné řezačky k odstranění materiálu z obrobku a vytvářejí širokou škálu tvarů a funkcí. Tyto stroje jsou schopny provádět různé operace, jako je frézování obličeje, periferní frézování, vrtání a nuda.

Mezi klíčové vlastnosti frézovacích strojů CNC patří:

l Více osy pohybu (obvykle 3, 4 nebo 5 os)

l Nastavitelné rychlosti vřetena a rychlosti krmiva

l Automatické měniče nástrojů pro zvýšenou účinnost

L Kompatibilita s širokou škálou materiálů, včetně kovů, plastů a kompozitů

CNC frézovací stroje jsou klasifikovány na základě jejich orientace a konfigurace:

1. Svislé frézovací stroje

A. Vřeteno je orientováno svisle

b. Ideální pro vytváření plochých povrchů, slotů a kapes

C. Mezi běžné typy patří mlýny, věže a kolenní mlýny

2. Horizontální frézovací stroje

A. Vřeteno je orientováno vodorovně

b. Vhodný pro obrábění velkých, těžkých obrobků

C. Nabízí zvýšenou rigiditu a odstranění čipů ve srovnání s vertikálními mlýny

3. Univerzální frézovací stroje

A. Kombinujte vlastnosti svislých i horizontálních mlýnů

b. Otočná hlava umožňuje složitější úhly a obrysy

C. Poskytuje větší flexibilitu pro rozmanité obráběcí aplikace

Typ frézování stroje |

Orientace vřetena |

Orientace obrobku |

Běžné aplikace |

Vertikální |

Vertikální |

Horizontální |

Rovné povrchy, sloty, kapsy |

Horizontální |

Horizontální |

Vertikální |

Velké, těžké části; Vylepšené odstranění čipu |

Univerzální |

Otočení |

Se liší |

Komplexní úhly a obrysy; rozmanité aplikace |

CNC frézovací stroje jsou nezbytné pro výrobu široké škály přesných komponent napříč různými průmyslovými odvětvími, včetně automobilového průmyslu, leteckého, lékařského a výroby. Schopnost vytvářet složité geometrie, těsné tolerance a hladké povrchové povrchové úpravy způsobuje, že CNC frézovací stroje při moderním přesném obrábění.

CNC soustruhy a střediska otočení

CNC soustruhy a střediska otočení jsou přesné obráběcí zařízení určené k výrobě válcových částí otáčením obrobku proti stacionárnímu řezání nástroje. Tyto stroje jsou nezbytné pro výrobní komponenty s kruhovými průřezy, jako jsou hřídele, pouzdra a ložiska.

Mezi klíčové vlastnosti soustruhů CNC a otočení patří:

l Výkonné vřetenové motory pro vysokorychlostní rotaci

l Přesné servomotory pro přesné umístění nástrojů

l Automatické měniče nástrojů pro zvýšenou účinnost

l Schopnosti živých nástrojů pro frézování a vrtné operace

Typy soustruhů CNC a otočení:

1. 2-osy soustruhy

A. Přesuňte řezací nástroj ve dvou osách (x a z)

b. Ideální pro jednoduché operace a obličej

2. Vícesé soustruhy

A. Představovat další osy (y, b nebo c) pro složitější geometrie

b. Povolte off-centra otáčení, kontury a excentrické obrábění

3. Švýcarské soustruhy

A. Navrženo pro přesné obrábění malých, štíhlých částí

b. Pro zvýšenou přesnost využijte posuvné vřeteníku a průvodce pouzdro

C. Vhodný pro výrobu lékařských a elektronických součástí

Typ soustruhu |

Pohybové osy |

Klíčové funkce |

Běžné aplikace |

2-osa |

X, z |

Jednoduché otáčení a obličej |

Hřídele, rozpěrky, pouzdra |

Vícesa |

X, Z, Y, B, C |

Složité geometrie, konturování |

Vačky, ozubené kola, excentrické části |

Švýcarský typ |

X, Z, Y, B, C |

Přesné obrábění malých částí |

Lékařské, elektronické komponenty |

CNC soustruhy a střediska otočení nabízejí několik výhod oproti tradičním manuálním soustruhům:

l Zvýšená přesnost a opakovatelnost

l Vyšší rychlosti výroby a zkrácení dodacích lhůt

l Schopnost stroje komplexní geometrie a těsné tolerance

l Snížené náklady na práci a zlepšená efektivita

Tyto stroje jsou zásadní pro produkci vysoce přesných dílů v různých průmyslových odvětvích, včetně automobilového průmyslu, leteckého, lékařského a ropy a plynu. S pokrokem v technologii CNC v technologii CNC jsou moderní soustředění na otočení nadále posouvají hranice přesnosti, rychlosti a složitosti při obráběcích válcových složek.

CNC brusky

CNC brusky jsou přesné obráběcí nástroje používané pro dokončovací operace, což zajišťuje, že díly splňují požadované povrchové úpravy a specifikace tolerance. Tyto stroje používají abrazivní kola k odstranění malého množství materiálu z obrobku, což má za následek extrémně hladké povrchy a těsné tolerance.

Typy brusců CNC:

1. Povrchové brusky

A. Použijte rotující abrazivní kolo k vytvoření plochých a hladkých povrchů

b. Ideální pro dokončovací komponenty podobné desce a vytváření přesných úhlů

2. Válcové brusky

A. Navrženo pro mletí vnějšího průměru (OD) válcových částí

b. Lze také použít pro broušení vnitřního průměru (ID) se specializovanými přílohy

3. Centerless Groundders

A. Využijte broušení, regulační kolo a pracovní čepel k mletí válcových částí

b. Eliminujte potřebu center obrových obrobků, což umožňuje rychlejší produkci

Typ brusky |

Geometrie obrobku |

Broušení akce |

Běžné aplikace |

Povrch |

Plochý, podobný talíři |

Otáčení kola |

Plísní desky, komponenty, měřidla |

Cylindrical |

Cylindrical |

Otáčení kola |

Hřídele, kolíky, ložiska, vřetena |

Centerless |

Cylindrical |

Rotující kola |

Ventily, písty, tyče, kolíky |

Klíčové výhody brusky CNC:

l Dosáhněte extrémně těsné tolerance (až ± 0,0001 palce)

l Vytvářejte vynikající povrchové povrchové úpravy (jak nízké jako RA 0,2 μm)

l Udržujte vysokou přesnost a opakovatelnost napříč více částmi

l Snižujte náklady na práci a zvyšují efektivitu ve srovnání s manuálním broušením

CNC brusky jsou nezbytné pro výrobu vysoce přesných komponent v různých průmyslových odvětvích, včetně:

L Aerospace: lopatky turbíny, komponenty přistávacího zařízení a části motoru

L automobilový průmysl: přenosové komponenty, ventily motoru a vstřikování paliva

L Medical: ortopedické implantáty, chirurgické nástroje a dentální komponenty

L elektronika: polovodičové komponenty, optické čočky a přesné formy

Jak technologie postupuje, CNC brusky se nadále vyvíjejí a nabízejí vyšší přesnost, rychlejší produkční rychlosti a všestrannější schopnosti broušení. Tyto stroje hrají klíčovou roli při zajišťování toho, aby části byly naplněny přísnými požadavky moderní výroby.

Obrábění elektrického vypouštění (EDM)

Elektrické výbojové obrábění (EDM) je netradiční obráběcí proces, který používá elektrické jiskry k odstranění materiálu z elektricky vodivých obrobků. Tento proces je ideální pro obrábění tvrdých, exotických materiálů nebo vytváření složitých geometrií, kterých je obtížné dosáhnout tradičních řezacích nástrojů.

Dva hlavní typy EDM:

1. Wire EDM

A. Používá tenký, elektricky nabitý drát k proříznutí obrobku

b. Ideální pro vytváření složitých, podrobných tvarů a obrysů

C. Mezi běžné aplikace patří DIES, údery a komponenty letectví

2. Sticker Edm

A. Používá tvarovanou elektrodu k erodu materiálu z obrobku

b. Vytváří dutiny, formy a složité 3D tvary

C. Vhodné pro výrobní vložky, komponenty a chirurgické nástroje

Typ EDM |

Elektroda |

Obráběcí akce |

Běžné aplikace |

Wire EDM |

Tenký drát |

Řezy přes obrobku |

Umírá, údery, díly v letectví |

Sticker Edm |

Tvarovaná elektroda |

Eroduje materiál |

Vložky plísní, komponenty pro matrici, chirurgické nástroje |

Jak funguje EDM:

1. Obrobku je ponořeno do dielektrické tekutiny, obvykle deionizované vody nebo oleje

2. Mezi elektrodou (drát nebo ve tvaru) a obrobkem je aplikován vysokopěťový proud

3. Elektrické jiskry přeskočí přes mezeru a vytvářejí intenzivní teplo (až 12 000 ° C)

4. Teplo odpařuje malé množství materiálu z obrobku i z elektrody

5. Dielektrická tekutina propláchne odpařovaný materiál a zanechává přesný obrobený povrch

Výhody EDM:

l Stroje tvrdé, exotické materiály jako titan, karbid wolframu a tvrzená ocel

L vytváří složité geometrie a složité detaily s vysokou přesností

l Na obrobku nevytváří žádný mechanický napětí ani tlak nástroje

L dosahuje vynikající povrchové úpravy bez potřeby sekundárních operací

EDM se stal nezbytným procesem přesného obrábění v různých průmyslových odvětvích, včetně leteckého, automobilového, lékařského a elektroniky. Jak se materiály neustále zvyšují a zvyšují se složitost designu, EDM zůstane životně důležitým nástrojem pro vytváření vysoce přesných komponent, které splňují požadavky moderní výroby.

CNC směrovače

Směrovače CNC jsou všestranné přesné obráběcí nástroje, které jsou podobné CNC frézovacím strojům, ale primárně se používají pro obrábění měkčích materiálů, jako je dřevo, plasty a kompozity. Tyto stroje používají vysokorychlostní vřetena a řadu nástrojů pro řezání k vytváření složitých návrhů, rytin a 3D tvarů.

Klíčové vlastnosti směrovačů CNC:

L Multi-Oxis Motion (obvykle 3 nebo 5 os)

l Vysokorychlostní vřetena (až 30 000 ot / min nebo více)

l Velké pracovní prostory pro obrábění značných obrobků

L Kompatibilita s různými možnostmi nástrojů, včetně koncových mlýnů, vrtáků a gravírových nástrojů

Běžné aplikace směrovačů CNC:

1. Zpracování dřeva

A. Produkce nábytku

b. Výroba kabinetu

C. Dekorativní řezby a rytiny

2. Signmaking

A. Vytváření vlastních značek a displejů

b. Loga a písmo gravírování

C. Řezání akrylové, pěnové desky a dalších znakových materiálů

3. Aerospace

A. Obrábění lehkých kompozitních materiálů

b. Produkce vnitřních komponent, jako jsou panely a přepážky

C. Vytváření prototypů a testovacích částí

Průmysl |

Materiály |

Typické aplikace |

Zpracování dřeva |

Dřevo, MDF, překližka |

Nábytek, skříňka, dekorativní řezba |

Signmaking |

Akryl, pěnová deska, PVC |

Vlastní značky, loga, displeje |

Aerospace |

Kompozity, plasty, hliník |

Interiérové komponenty, prototypy, testovací části |

Výhody směrovačů CNC:

l Schopnost stroje velké, ploché obrobky s vysokou přesností

L všestrannost při obrábění široké škály materiálů

l Vysokorychlostní výrobní schopnosti pro zvýšenou účinnost

l Snadno použití a snížené požadavky dovedností operátora ve srovnání s tradičními směrovači

Jak se technologický pokrok postupuje, směrovače CNC se nadále vyvíjejí a nabízejí vyšší rychlosti, větší přesnost a pokročilejší funkce, jako jsou automatické měniče nástrojů a vakuové pracovní systémy. Tyto stroje se staly nezbytnými nástroji pro podniky, které chtějí zefektivnit své výrobní procesy a vytvářet vysoce kvalitní, na míru na míru v různých průmyslových odvětvích.

CNC plazmové řezačky

CNC řezačky plazmy jsou přesné nástroje pro obrábění, které používají vysokorychlostní paprsek ionizovaného plynu k proříznutí elektricky vodivých materiálů, jako je ocel, hliník a měď. Plazmatický oblouk, který může dosáhnout teplot až do 50 000 ° F (27 760 ° C), roztaví materiál, zatímco vysokorychlostní průtok plynu odfoukne roztavený materiál a vytváří čistý a přesný řez.

Klíčové komponenty CNC plazmatických řezaček:

1. Plazma Torch: Vytváří vysokoteplotní plazmatický oblouk

2. Řídicí systém CNC: Řídí pohyb pochodně podél řezné cesty

3. Portální nebo paprsek: Podporuje a pohybuje pochodně přes řezací stůl

4. Střih stůl: Podporuje obrobku během procesu řezání

Výhody řezání plazmy CNC:

l Vysoká rychlost řezu (až 500 palců za minutu)

l Schopnost řezat tlusté materiály (až 2 palce nebo více)

l Relativně nízké provozní náklady ve srovnání s jinými metodami řezání

L všestrannost při řezání různých vodivých materiálů

Běžné aplikace CNC plazmových řezaček:

Průmysl |

Typické aplikace |

Automobilový průmysl |

Komponenty podvozku, výfukové systémy, panely těla |

Konstrukce |

Strukturální ocel, nosníky, paprsky, trubky |

Výrobní |

Díly strojů, držáky, příslušenství, vlastní komponenty |

Art & Decor |

Kovové sochy, znamení, dekorativní prvky |

Faktory ovlivňující kvalitu řezání plazmy CNC:

1. Tloušťka materiálu a složení

2. Rychlost řezání a vzdálenost hořáku

3. Tlak a průtok plynu

4. Velikost a opotřebení trysky

5. Plazmový obloukový proud a napětí

Pro dosažení nejlepších výsledků musí operátoři tyto parametry pečlivě upravit na základě řezu materiálu a požadované kvality řezu. Pravidelná údržba, včetně výměny trysek a kalibrace, je také nezbytná pro zajištění konzistentních vysoce kvalitních řezů.

Vzhledem k tomu, že technologie řezání plazmy CNC neustále postupuje, jsou tyto stroje stále více schopny produkovat přesné, vysoce kvalitní řezy v široké škále materiálů a tloušťky. Tato všestrannost dělá CNC řezačky plazmy nezbytným nástrojem pro mnoho aplikací pro zpracování výroby a kovů.

CNC laserové řezačky

CNC laserové řezačky jsou přesné nástroje pro obrábění, které používají vysoce zaostřený paprsek světla k řezu, engrave nebo označení různých materiálů, včetně kovů, plastů, dřeva a skla. Laserový paprsek je generován laserovým zdrojem, obvykle laserem CO2 nebo vlákna, a je zaměřen řadou zrcadel a čoček řízených systémem CNC.

Výhody řezání laseru CNC:

1. Vysoká přesnost a přesnost

2. Úzká šířka KERF (šířka řezu) pro minimální odpad materiálu

3. Žádný fyzický kontakt mezi nástrojem a obrobkem

4. Schopnost snížit složité tvary a jemné detaily

5. Minimální zóna zasažená teplem (HAS) pro snížené zkreslení materiálu

Typ laseru |

Vlnová délka |

Typické materiály |

Běžné aplikace |

CO2 |

10,6 μm |

Dřevo, akrylové, plasty, tkanina, kůže |

Značení, balení, oblečení, modely |

Vlákno |

1,06 μm |

Kovy (ocel, hliník, mosaz), keramika |

Elektronika, automobilový průmysl, Aerospace |

Klíčové faktory ovlivňující výkon řezání laseru CNC:

L laserová síla a vlnová délka

l Řezání rychlosti a pomáhat tlaku plynu

L Vlastnosti materiálu (tloušťka, odrazivost, tepelná vodivost)

l Zaostřovací čočka a stav trysky

Pro optimalizaci výsledků řezání musí operátoři pečlivě vybrat příslušný typ, napájení a nastavení laseru na základě zpracování materiálu a požadované kvality řezu. Pravidelná údržba, včetně čištění a kalibrace čočky, je zásadní pro zajištění konzistentního výkonu a prodloužení životnosti laserového řezacího systému.

CNC laserové řezačky nabízejí několik jedinečných výhod ve srovnání s jinými metodami řezání:

1. Nekontaktní proces eliminuje opotřebení a rozbití nástroje

2. Minimální odpad a čistý, okraje bez otřepu

3. Vysoká rychlost a účinnost pro zvýšenou produktivitu

4. Všestrannost při zpracování široké škály materiálů a tloušťky

Jak se laserová technologie neustále vyvíjí, laserové řezačky CNC se stávají stále silnějšími, přesnějšími a dostupnějšími, což z nich činí základní nástroj pro mnoho výrobních a výrobních aplikací napříč různými průmyslovými odvětvími, včetně automobilového průmyslu, letectví, elektroniky a spotřebního zboží.

Přesné obráběcí materiály CNC

Kovy

Přesné obrábění CNC je kompatibilní s širokou škálou kovů, z nichž každá má jedinečné vlastnosti a vlastnosti, díky nimž jsou vhodné pro různé aplikace. Pochopení vlastností těchto kovů je zásadní pro výběr vhodnýho materiálu pro váš projekt a zajištění optimálního výkonu obrábění.

Hliník

l Lehký a snadno se stroj

l Vynikající tepelná a elektrická vodivost

l Dobrá odolnost proti korozi

l Obvykle se používá v leteckém, automobilovém a spotřebním výrobcích

Ocel

l Vysoká pevnost a trvanlivost

l K dispozici je široká škála známek a slitin

l Vhodný pro aplikace vyžadující vysoký odpor opotřebení

l Používá se ve strojích, nástrojích a strukturálních komponentách

Nerez

l Výjimečná odolnost proti korozi

L Dobrá síla a houževnatost

l Hygienické a snadno čistitelné

l Ideální pro zpracování potravin, zdravotnické prostředky a chemické vybavení

Mosaz

l Vynikající machinabilita

l Dobrá tepelná a elektrická vodivost

l atraktivní vzhled a odolnost proti poškrábání

l Používá se v dekorativním hardwaru, vodovodních příslušenstvích a hudebních nástrojích

Měď

l Vysoká tepelná a elektrická vodivost

l Dobrá formovatelnost a majitelnost

l Antimikrobiální vlastnosti

l Obvykle se používá v elektrických komponentách, výměnících tepla a potrubí

Titan

l Výjimečný poměr síly k hmotnosti

l odolnost proti korozi

l Biokompatibilní a hypoalergenní

l Používá se v letectví, lékařských implantátech a vysoce výkonných aplikacích

Kov |

Klíčové vlastnosti |

Běžné aplikace |

Hliník |

Lehký, vodivý, odolný proti korozi |

Aerospace, automobilový průmysl, spotřební výrobky |

Ocel |

Silné, odolné, rozmanité známky |

Stručné zařízení, nástroje, strukturální komponenty |

Nerez |

Odolný vůči korozi, hygienický |

Zpracování potravin, zdravotnické prostředky, chemické vybavení |

Mosaz |

Machinovatelná, vodivá, atraktivní |

Dekorativní hardware, instalatérské, hudební nástroje |

Měď |

Vodivé, formovatelné, antimikrobiální |

Elektrické komponenty, výměníky tepla, potrubí |

Titan |

Vysoká síla k hmotnosti, odolný vůči korozi |

Aerospace, lékařské implantáty, vysoce výkonné části |

Při výběru kovu pro váš projekt Precision obrábění CNC zvažte faktory, jako například:

l Mechanické vlastnosti (síla, tvrdost, houževnatost)

l Tepelné a elektrické vlastnosti

L Odolnost proti korozi

l Machinability a opotřebení nástrojů

l Náklady a dostupnost

Výběrem správného kovu pro vaši aplikaci a optimalizací parametrů obrábění můžete dosáhnout vysoce kvalitních, přesných a nákladově efektivních výsledků s přesným obráběním CNC.

Plasty

Kromě kovů je přesné obrábění CNC také vysoce účinné pro zpracování různých plastových materiálů. Plasty nabízejí jedinečné výhody, jako je lehká konstrukce, vynikající elektrická izolace a dobrá chemická odolnost. Zde je několik běžných plastových materiálů používaných při přesném obrábění CNC:

ABS (akrylonitril butadienský styren)

l Dobrý dopad na odpor a houževnatost

l Vynikající majitelnost a rozměrová stabilita

l Odolné vůči chemikáliím a teplu

l Používá se v automobilových dílech, domácích spotřebiči a hračkách

PC (polykarbonát)

l Vysoká síla a houževnatost

l Dobré vlastnosti tepelné a elektrické izolace

l Průhledné a dostupné v různých barvách

l Obvykle se používá v automobilových komponentách, zdravotnických prostředcích a bezpečnostním vybavení

Peek (polyether ether keton)

l Výjimečná síla a ztuhlost

l Vynikající chemická a teplotní odolnost

l Nízká absorpce vlhkosti a dobrá rozměrová stabilita

l Ideální pro letecké, automobilové a vysoce výkonné aplikace

Nylon (polyamid)

l Vysoká pevnost a flexibilita

l Dobrá odolnost proti opotřebení a oděru

l Vlastnosti s nízkým třením a samozvykem

l Používá se v ozumenech, ložiscích a mechanických komponentách

Akryl (PMMA)

l Vynikající optická jasnost a transparentnost

l Dobrá UV záření a povětrnostní odolnost

L Snadno se stroj a lak

l Obvykle se používá v čočkách, displejích a značení

Plast |

Klíčové vlastnosti |

Běžné aplikace |

Abs |

Odolný, machinační, tepelně rezistentní |

Automobilové díly, domácí spotřebiče, hračky |

PC |

Vysoká síla dopadu, průhledná, izolační |

Automobilové komponenty, zdravotnické prostředky, bezpečnostní vybavení |

Nahlédnout |

Silný, tuhý, chemicky odolný |

Aerospace, automobilový průmysl, vysoce výkonné díly |

Nylon |

Silné, flexibilní, odolné proti opotřebení |

Ozubená kola, ložiska, mechanické komponenty |

Akryl |

Opticky jasné, UV rezistentní, snadno se stroj |

Čočky, displeje, značení |

Při obrábění plastů s přesným zařízením CNC zvažte následující:

l Používejte ostré, vysoce kvalitní nástroje speciálně navržené pro plasty

l Upravte rychlost řezání a rychlosti krmiva, abyste zabránili tání nebo deformaci

l Poskytuje adekvátní evakuaci chlazení a čipu pro udržení kvality dílu

l Vytvořte tepelnou rozšiřování a kontrakci během obrábění

Kompozity a exotické materiály

Kromě tradičních kovů a plastů může CNC přesné obrábění také zpracovat pokročilé kompozitní materiály a exotické slitiny. Tyto materiály nabízejí jedinečné vlastnosti, díky nimž jsou ideální pro náročné aplikace v průmyslových odvětvích, jako je letecký průmysl, obrana a vysoce výkonný automobilový průmysl.

Kompozity

Kompozitní materiály jsou tvořeny kombinací dvou nebo více odlišných materiálů k dosažení zvýšených vlastností. Mezi běžné kompozity používané při přesném obrábění CNC patří:

L Polymery vyztužené z uhlíkových vláken (CFRP)

¡ Poměr s vysokou pevností k hmotnosti

¡ Vynikající tuhost a rozměrová stabilita

¡ Používá se v leteckých strukturách, sportovním vybavení a luxusních vozidlech

L skleněné vlákno vyztužené polymery (GFRP)

¡ Dobrá síla a tuhost za nižší náklady než CFRP

¡ Vynikající vlastnosti elektrické izolace

¡ Běžně používané v čepelích větrné turbíny, lodích a automobilových komponentách

L Kevlar (Aramid) Composites

¡ Vysoká pevnost v tahu a odolnost

¡ Lehký a flexibilní

¡ Používá se v neprůstřelných vestách, leteckých komponentách a vysoce výkonných lanech

Exotické materiály

Exotické materiály jsou pokročilé slitiny a kovy s jedinečnými vlastnostmi, díky nimž jsou vhodné pro extrémní prostředí a náročné aplikace. Některé příklady zahrnují:

L Inconel

¡ Vynikající odolnost proti pevnosti a oxidaci s vysokou teplotou

¡ Dobrá odolnost proti korozi a houževnatost

¡ Používá se v motorech plynových turbín, chemických zpracovatelských zařízeních a jaderných reaktorech

L Monel

¡ Vysoká pevnost a vynikající odolnost proti korozi

¡ Nemagnetický a odolný proti jiskři

¡ Běžně používán v mořském vybavení, chemickém zpracování a ropném a plynárenském průmyslu

Hastelloy

¡ Vynikající odolnost proti korozi v drsném prostředí

¡ Dobrá vysokoteplotní pevnost a oxidační odolnost

¡ Používá se v chemickém zpracování, jaderných reaktorech a leteckých komponentách

Materiál |

Klíčové vlastnosti |

Běžné aplikace |

Polymer vyztužený z uhlíkových vláken |

Vysoká síla k hmotnosti, tuhá, rozměrově stabilní |

Letecké struktury, sportovní vybavení, luxusní vozidla |

Polymer vyztužený ze skleněných vláken |

Dobrá síla a ztuhlost, elektricky izolační |

Čepele větrné turbíny, lodní trupy, automobilové komponenty |

Vlákno Kevlar (Aramid) |

Vysoká pevnost v tahu, dopadové odolné, lehké |

Neprůstřelné vesty, letecké komponenty, vysoce výkonná lana |

Inconel |

Vysokoteplotní síla, odolná proti korozi |

Motory plynových turbín, chemické zpracování, jaderné reaktory |

Monel |

Vysoká síla, odolný vůči korozi, nemagnetický |

Mořské vybavení, chemické zpracování, ropný a plynárenský průmysl |

Hastelloy |

Vynikající odolnost proti korozi, síla s vysokou teplotou |

Chemické zpracování, jaderné reaktory, letecké komponenty |

Při obráběcích kompozitech a exotických materiálech zvažte následující:

l Použijte diamantové nebo karbidové nástroje pro zlepšení odolnosti opotřebení

l Upravte parametry řezání tak, aby se minimalizovala delaminace a vysunutí vláken

l Implementujte správné systémy sběru a větrání prachu

l Vytvořte vlastnosti specifické pro dané materiály, jako je anizotropie a tepelná citlivost

Úvahy o výběru materiálu pro přesné obrábění CNC

Výběr správného materiálu pro váš projekt Precision obrábění CNC je zásadní pro zajištění optimálního výkonu, funkčnosti a nákladové efektivity. Při výběru materiálu zvažte následující faktory:

1. Mechanické vlastnosti

A. Síla: Schopnost odolat stresu bez selhání

b. Tvrdost: Odolnost vůči odsazení a opotřebení

C. Houženost: Schopnost absorbovat energii bez zlomení

d. Elasticita: Schopnost vrátit se do původního tvaru po deformaci

2. Tepelné vlastnosti

A. Bod tání: Teplota, při které materiál přechází z pevné na kapalinu

b. Tepelná vodivost: Schopnost přenášet teplo

C. Tepelná roztažení: Změna objemu v důsledku změn teploty

3. Elektrické vlastnosti

A. Vodivost: Schopnost provádět elektrický proud

b. Izolace: Schopnost odolávat toku elektrického proudu

C. Dielektrická síla: Maximální elektrické pole, které materiál vydrží bez rozpadu

4. Chemické vlastnosti

A. Odolnost proti korozi: Schopnost odolat degradaci v korozivním prostředí

b. Chemická kompatibilita: Schopnost udržovat integritu, když je vystavena specifickým chemikáliím

5. Machinability

A. Snadno řezání, vrtání a tvarování materiálu

b. Nošení a rozbití nástroje

C. Formace a evakuace čipů

d. Kvalita povrchu povrchu

6. Náklady a dostupnost

A. Náklady na suroviny

b. Náklady na zpracování a obrábění

C. Doba a minimální množství objednávek

d. Spolehlivost a konzistence dodavatele

Faktor |

Úvahy |

Mechanické vlastnosti |

Síla, tvrdost, houževnatost, pružnost |

Tepelné vlastnosti |

Bod tání, tepelná vodivost, tepelná roztažení |

Elektrické vlastnosti |

Vodivost, izolace, dielektrická síla |

Chemické vlastnosti |

Odolnost proti korozi, chemická kompatibilita |

Machinability |

Snadnost obrábění, opotřebení nástrojů, tvorba čipů, povrchové úpravy |

Náklady a dostupnost |

Náklady na suroviny, náklady na zpracování, dodací lhůty, spolehlivost dodavatele |

Chcete -li učinit informované rozhodnutí, postupujte podle těchto kroků:

1. Definujte požadavky na aplikaci a provozní podmínky

2. Identifikujte vlastnosti kritického materiálu pro vaši konkrétní aplikaci

3. Zkoumat a porovnat potenciální materiály, které splňují vaše požadavky

4. Konzultujte s dodavateli materiálu a odborníky na obrábění CNC

5. Zvažte faktory nákladů a dostupnosti

6. Vyberte materiál, který nabízí nejlepší rovnováhu s výkonem, machinabilitou a náklady

Pečlivým vyhodnocením potřeb aplikací a materiálových možností si můžete vybrat optimální materiál pro svůj projekt Precision obrábění CNC a zajistit úspěšné výsledky a dlouhodobý výkon.

CNC přesné tolerance a přesnost

Tolerance a přesnost jsou kritickými aspekty přesného obrábění CNC, protože přímo ovlivňují kvalitu, funkčnost a zaměnitelnost obrobených částí. Porozumění a kontrolu těchto faktorů je nezbytné pro výrobu vysoce kvalitních komponent, které splňují požadované specifikace.

Porozumění tolerance obrábění

Tolerance obrábění definují přijatelný rozsah odchylky od zadaných rozměrů. Existuje několik typů tolerance:

1. Rozměrové tolerance: Přípustná změna velikosti, jako je délka, šířka nebo průměr

2. Geometrické tolerance: Přípustná odchylka ve formě, orientaci, umístění nebo házení

3. Tolerance povrchu povrchu: Přijatelný rozsah drsnosti nebo textury povrchu

Tolerance jsou obvykle vyjádřeny pomocí symbolů a hodnot na inženýrských výkresech, například:

L ± 0,005 '(plus/mínus 0,005 palce)

L 0,001 '(tolerance průměru 0,001 palce)

L 32 μin (povrchová úprava 32 mikroinches

Další informace o tolerance obrábění naleznete: CNC obráběcí tolerance.

Faktory ovlivňující přesnost obrábění přesnosti CNC

Přesnost obrobených dílů CNC může ovlivnit několik faktorů:

1. Přesnost stroje: Inherentní přesnost stroje CNC, včetně jeho polohování a opakovatelnosti

2. Nástroje a příslušenství: Kvalita a stav řezacích nástrojů, držáků a pracovních zařízení

3. Podmínky prostředí: Hladiny teploty, vlhkosti a vibrací v prostředí obrábění

4. Dovednost operátora: Zkušenosti a odborné znalosti operátora stroje CNC

5. Vlastnosti materiálu: Machinabilita, stabilita a konzistence materiálu obrobku

Dosažení těsných tolerancí v CNC Precision obrábění

Chcete -li dosáhnout těsných tolerancí a udržovat vysokou přesnost, zvažte následující osvědčené postupy:

1. Používejte vysoce přesné stroje CNC s lineárními kodéry a tuhou konstrukcí

2. Pravidelně kalibrujte a udržujte stroje, vřetena a osy

3. Využijte vysoce kvalitní, ostré a odolné nástroje pro řezání

4. Implementujte robustní řešení pro pracovní sílu a opravy, abyste minimalizovali vychýlení a vibrace

5. Řídit faktory prostředí, jako je teplota a vlhkost, v oblasti obrábění

6. Trénujte a certifikujte provozovatelé strojů CNC, abyste zajistili konzistentní kvalitu

7. Optimalizujte parametry řezání, jako je rychlost krmiva, rychlost vřetena a hloubka řezu

8. Proveďte pravidelné inspekce v procesu a následném procesu, abyste ověřili přesnost

Metody kontroly a kontroly kvality

Pro zajištění kvality a splnění požadavků na zákazníka je kontrola a ověření přesnosti přesnosti obrobených dílů CNC. Mezi běžné metody inspekce patří:

1. Souřadnice měření strojů (CMMS): Automatizované systémy, které přesně měří rozměry a geometrie

2. Optické komparátory: Zařízení, která používají zvětšené siluety k porovnání součástí s referenčním výkresem

3. Bloky měřidla a kolíky: Fyzické standardy používané k ověření rozměrů a kalibrace měřicího zařízení

4. Testery drsnosti povrchu: Nástroje, které měří a kvantifikují povrchovou texturu a povrchovou úpravu

5. Statistické řízení procesů (SPC): Přístup založený na datech k monitorování a kontrole procesu obrábění

Metoda |

Účel |

Souřadnice měření strojů |

Přesné měření rozměrů a geometrií |

Optické komparátory |

Porovnání součástí funkcí s referenčním výkresem |

Měřicí bloky a kolíky |

Ověření rozměrů a kalibrace měřicího zařízení |

Testeři drsnosti povrchu |

Měření a kvantifikace povrchové textury a povrchu |

Statistická kontrola procesů |

Monitorování a kontrola procesu obrábění založené na údajích |

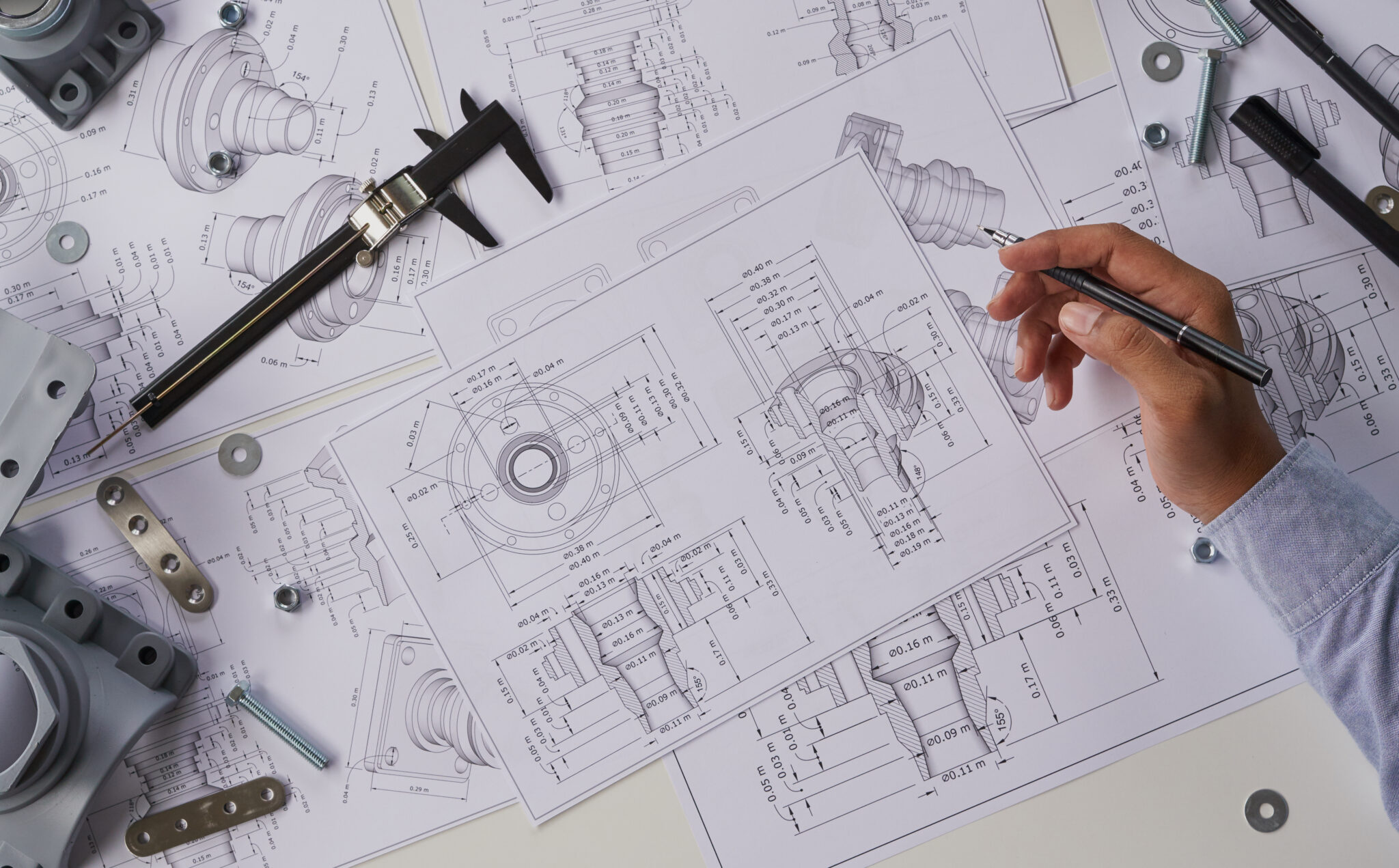

Programování a software pro CNC Precision obrábění

Efektivní programovací a softwarová řešení jsou nezbytná pro úspěšné obrábění CNC přesné. Tyto nástroje umožňují návrhářům, inženýrům a operátorům strojů vytvářet, simulovat a provádět komplexní procesy obrábění s vysokou přesností a účinností.

CAD a CAM software

Software CAD a CAM hrají klíčové role v CNC Precision obrábění:

software L CAD se používá k vytvoření podrobných 2D a 3D modelů dílů a sestav

software L CAM bere modely CAD a generuje cesty nástrojů a strojový kód CNC (G-kód a M-kód)

Mezi oblíbené softwarové balíčky CAD a CAM patří:

1. AutoCAD a Autodesk Fusion 360

2. Solidworks a Solidcam

3. Mastercam

4. Catia

5. Siemens nx

Tato softwarová řešení nabízejí výkonné funkce, například:

l Parametrické modelování a automatizace návrhu

l Optimalizace a vyhýbání se kolize nástroje

l simulace odstranění materiálu a odhad doby cyklu

l Poprocesování pro různé řadiče strojů CNC

Programování G-kódu a M-kódu pro stroje CNC

G-kód a M-kód jsou primární programovací jazyky používané k řízení CNC strojů:

L -kód (geometrický kód) definuje pohyby stroje, jako jsou cesty nástroje, rychlosti krmiva a rychlosti vřetena

L M-kód (Miscellaneous Code) řídí pomocné funkce, jako jsou chladicí kapaliny, změny nástroje a zastavení programu

Příklad příkazů G-kódu:

L G00: Rychlé umístění

L G01: Lineární interpolace

L G02/G03: kruhová interpolace (ve směru hodinových ručiček/proti směru hodinových ručiček)

L G90/G91: Absolutní/přírůstkové polohování

Příklad příkazů M-kódu:

L M03/M04: Vřeteno ON (ve směru hodinových ručiček/proti směru hodinových ručiček)

L M05: Stop vřetena

L M08/M09: ON/OFF COOLING

L M30: Konec a resetování programu

CNC Precision obráběcí simulace a ověření softwaru

Simulační a ověřovací software umožňuje programátorům a operátorům ověřit cesty nástrojů, detekovat potenciální problémy a optimalizovat procesy obrábění před spuštěním na skutečných strojích CNC. Mezi výhody používání simulačního softwaru patří:

1. Zkrácené doby nastavení a zvýšené využití stroje

2. Minimalizované riziko havárií nástroje a poškození stroje

3. Zlepšená kvalita dílu a snížená míra šrotu

4. Zvýšená spolupráce mezi programátory a operátory

Příklady softwaru pro simulaci a ověřování CNC:

l Vericut

L CamWorks Virtual Machine

l MasterCam Simulator

l siemens nx cam integrovaná simulace

Důležitost kvalifikovaných programátorů a operátorů CNC

Zkušení programátoři a operátoři CNC jsou zásadní pro maximalizaci potenciálu přesného obrábění CNC:

L programátoři musí mít hluboké porozumění softwaru CAD/CAM, G-kódu a M-kódu a obráběcí procesy

l Operátoři by měli být informováni o nastavení strojů CNC, správě nástrojů a postupů kontroly kvality

l Neustálé školení a vzdělávání jsou nezbytné pro udržení aktuálních s nejnovějšími technologiemi a osvědčenými postupy

Role |

Klíčové odpovědnosti |

CNC programátor |

Vytváření a optimalizace programů CNC pomocí softwaru CAD/CAM |

Operátor CNC |

Nastavení a provozování strojů CNC, kvalita procesu monitorování |

Investice do kvalifikovaného personálu a poskytování průběžného školení je zásadní pro organizace, které se snaží dosáhnout nejvyšší úrovně přesnosti, efektivity a kvality v jejich operacích CNC obrábění.

Aplikace přesné obrábění CNC

Přesné obrábění CNC se stalo nezbytným výrobním procesem v různých průmyslových odvětvích, což umožňuje výrobu vysoce kvalitních, složitých a přesných komponent. Jeho všestrannost a spolehlivost byla nezbytná v mnoha odvětvích, od letectví po zdravotnické prostředky.

Letecký a letecký průmysl

Letecký a letecký průmysl se silně spoléhá na přesné obrábění CNC pro výrobu kritických složek, jako jsou:

l Čepele turbíny a části motoru

L Komponenty přistávacího zařízení

L Strukturální prvky (žebra, spary a rámy)

L Komponenty palivového systému

l avioniky pouzdra a hory

Schopnost CNC obrábění dosáhnout těsných tolerance a pracovat s vysoce výkonnými materiály, jako je titan a Inconel, je ideální pro náročné požadavky leteckého sektoru.

Výroba zdravotnických prostředků

Přesnější obrábění CNC hraje zásadní roli při výrobě zdravotnických prostředků a implantátů, což zajišťuje nejvyšší úroveň přesnosti a kvality. Aplikace zahrnují:

L ortopedické implantáty (kyčle, koleno a míchy)

l Chirurgické nástroje a nástroje

l Zubní implantáty a protetika

Komponenty diagnostického vybavení

l Mikrofluidní zařízení a technologie laboratoře na čipu

Biokompatibilita a přesnost komponent na míru CNC jsou zásadní pro bezpečnost pacienta a účinnost lékařské léčby.

Automobilový průmysl

Automobilový průmysl využívá CNC přesné obrábění pro výrobu široké škály komponent, jako například:

L díly motoru (písty, ventily a hlavy válců)

l Přenosové komponenty (ozubené kola a hřídele)

L zavěšení a komponenty systému brzdového systému

l Systémy vstřikování paliva

l Části těla a podvozku

Schopnost obrábění CNC efektivně produkovat vysoce kvalitní díly s konzistentními tolerancemi je nezbytná pro požadavky na vysoce svazek v automobilovém průmyslu.

Elektronika a polovodičová průmysl

Přesné obrábění CNC je zásadní pro výrobu komponent používaných v elektronickém a polovodičovém průmyslu, včetně:

l Ohňuka a komponenty pro správu tepelného

l Unclosures and Housengs

l konektory a kontakty

l Printed Circuit Board (PCB) Výrobní zařízení

l Systémy manipulace a inspekce oplatky

Miniaturizační a vysoce přesné požadavky na elektronické komponenty činí CNC obrábění v tomto odvětví nezbytným procesem.

Obrana a vojenské aplikace

Přesné obrábění CNC se široce používá v obranném a vojenském sektoru pro výrobu:

L Zbraňové komponenty (díly zbraní, střelivo)

L Komponenty Aerospace a UAV

l brnění a ochranné vybavení

l Komunikační a sledovací vybavení

l Optické a cílové systémy

Pro výkon a bezpečnost vojenského vybavení jsou rozhodující robustní, spolehlivost a přesnost komponent zaměřených na CNC.

Energie a výroba energie

Přesné obrábění CNC je nezbytné pro výrobu komponent používaných v různých aplikacích pro výrobu energie a energie, například:

L Komponenty plynové turbíny

L Převodovky a hřídele větrné turbíny

l montážní systémy solárního panelu

l Hydroelektrické díly turbíny

l komponenty jaderného reaktoru

Schopnost stroje velké, složité a vysoce přesné komponenty činí z CNC obrábění životně důležitým procesem v energetickém sektoru.

Průmysl |

Klíčové aplikace |

Aerospace a letectví |

Turbínové lopatky, přistávací zařízení, strukturální komponenty |

Výroba zdravotnických prostředků |

Ortopedické implantáty, chirurgické nástroje, zubní protetika |

Automobilový průmysl |

Díly motoru, převodové komponenty, brzdové systémy |

Elektronika a polovodič |

Opela se, přílohy, výrobní zařízení PCB |

Obrana a vojenské |

Komponenty zbraní, díly letectví, komunikační vybavení |

Energie a výroba energie |

Části plynové turbíny, převodovky s větrnou turbínou, komponenty jaderného reaktoru |

Všestrannost a přesnost obrábění CNC z něj činí nezbytný proces napříč těmito různými průmyslovými odvětvími, což umožňuje výrobu vysoce kvalitních a spolehlivých složek, které splňují nejnáročnější požadavky na výkon a bezpečnost.

Navrhování přesné obrábění CNC

Efektivní design je zásadní pro úspěšné obrábění přesnosti CNC. Dodržováním osvědčených postupů a zvážením klíčových faktorů mohou designéři vytvářet díly, které jsou optimalizovány pro výrobu, kvalitu a efektivitu nákladové efektivity.

Pokyny pro návrh a osvědčené postupy

Při navrhování dílů pro přesné obrábění CNC dodržujte následující pokyny:

1. Vyvarujte se ostrých rohů a okrajů; Místo toho použijte filé a zkosení

2. Udržujte jednotné tloušťky stěny, abyste zabránili deformaci a zkreslení

3. Minimalizujte použití hlubokých kapes nebo dutin ke snížení opotřebení nástroje

4. Design pro jednoduchost, vyhýbání se zbytečné složitosti

5. Pokud je to možné

6. Zvažte omezení stroje CNC a nástroje

Úvahy o tolerancích, povrchových úpravách a výběru materiálu

Při vytváření dílů pro přesné obrábění CNC musí designéři zohlednit několik kritických faktorů:

l Tolerance: Zadejte tolerance, které jsou vhodné pro aplikaci a schopnosti stroje CNC. Přísnější tolerance mohou prodloužit čas a náklady na obrábění.

l Povrchové povrchové úpravy : Definujte požadovanou povrchovou úpravu na základě funkce a estetiky součásti. Hladší povrchové úpravy mohou vyžadovat další obráběcí operace nebo následné zpracování.

l Výběr materiálu : Vyberte materiály, které vyvažují výkon, machinabilita a náklady. Zvažte faktory, jako je síla, trvanlivost, tepelná stabilita a chemická odolnost.

Faktor |

Úvahy |

Tolerance |

Požadavky na aplikaci, schopnosti stroje CNC |

Povrchové povrchové úpravy |

Funkce součásti, estetika, další zpracování |

Výběr materiálu |

Výkon, majitelnost, náklady, vlastnosti materiálu |

Optimalizace návrhů pro účinnost obrábění přesnosti CNC

Pro maximalizaci efektivity a nákladové efektivity přesného obrábění CNC by návrháři měli:

1. Minimalizujte počet nastavení požadovaných navrhováním dílů, které mohou být zpracovány v jednom nastavení

2. Snižte změny nástroje pomocí běžných velikostí nástrojů a minimalizováním rozmanitosti funkcí

3. Optimalizujte cesty nástroje k minimalizaci doby obrábění a opotřebení nástrojů

4. Začlenit funkce, které usnadňují pracovní sílu a opravy

5. Návrh pro snadnou evakuaci čipu a toku chladicí kapaliny

Optimalizací návrhů pro efektivitu obrábění CNC mohou výrobci zkrátit dobu cyklu, zvyšovat životnost nástroje a zlepšit celkovou produktivitu.

Spolupráce mezi týmy pro design a výrobu

Efektivní spolupráce mezi týmy designu a výroby je nezbytná pro úspěšné obrábění přesnosti CNC. Mezi osvědčené postupy patří:

1. Zapojení výrobních inženýrů na začátku procesu navrhování k identifikaci potenciálních problémů a příležitostí pro optimalizaci

2. Použití principů designu pro výrobu (DFM) k vytváření dílů, které jsou snadné a nákladově efektivní produkovat

3. Stanovení jasných komunikačních kanálů a smyček zpětné vazby mezi týmy designu a výroby

4. Využití softwaru CAD/CAM pro simulaci a ověření obráběcích procesů před výrobou

5. Neustálé sledování a analýzy výrobních údajů za účelem identifikace oblastí pro zlepšení a zdokonalování návrhů

Posílením prostředí pro spolupráci a využitím odborných znalostí designových i výrobních týmů mohou organizace vytvářet díly, které jsou optimalizovány pro přesné obrábění CNC, což má za následek vyšší kvalitu, nižší náklady a rychlejší čas na trh.

Výběr poskytovatele služby CNC Precision Obration Service

Pro úspěch vašeho projektu je zásadní výběr správného poskytovatele Precision obráběcích služeb CNC. Spolehlivý partner může zajistit vysoce kvalitní díly, včasné doručení a nákladovou efektivitu. Při výběru společnosti CNC Precision Company zvažte následující faktory.

Faktory, které je třeba zvážit při výběru partnera CNC Precision

1. Technické schopnosti a vybavení: Zajistěte, aby poskytovatel měl potřebné stroje, nástroje a technologie, aby splňoval vaše požadavky na projekt.

2. Zkušenosti a odborné znalosti v oboru: Hledejte partnera s osvědčenými výsledky ve vašem konkrétním odvětví nebo aplikaci.

3. Systémy správy kvality: Vyberte poskytovatele s robustními procesy a certifikáty kontroly kvality, jako jsou ISO 9001, AS9100 nebo IATF 16949.

4. Kapacita a škálovatelnost: Ověřte, že společnost zvládne objemy výroby a rozšiřuje se, jak vaše potřeby rostou.

5. Umístění a logistika: Zvažte blízkost poskytovatele k vašemu zařízení a jejich schopnost efektivně řídit přepravu a logistiku.

Hodnocení schopností, zkušeností a certifikací kvality

Při hodnocení potenciálních partnerů pro obrábění přesnosti CNC požádejte o:

1. Seznam strojů a specifikace

2. Seznam materiálů a tolerance, se kterými mohou pracovat

3. Ukázkové díly nebo případové studie prokazující jejich schopnosti

4. Osvědčení o kvalitě a výsledky auditu

5. Reference od stávajících zákazníků ve vašem oboru

Důležitost komunikace a zákaznické podpory

Efektivní komunikace a zákaznická podpora jsou nezbytné pro úspěšné partnerství. Podívejte se na poskytovatele precizních obrábění CNC, který nabízí:

1. Vyhrazené řízení projektů a jediný kontakt

2. Pravidelné aktualizace pokroku a transparentní komunikace

3. Flexibilita a citlivost na změny vašich požadavků

4. Technická podpora a schopnosti řešení problémů

5. Spolupráce k návrhu pro výrobu (DFM) a optimalizaci procesů

Komunikační kanál |

Účel |

Projektový manažer |

Dohlíží na časovou osu projektu, rozpočet a výstupy |

Technická podpora |

Poskytuje pokyny pro návrh, materiály a optimalizaci procesů |

Kontrola kvality |

Zajišťuje, že díly splňují specifikace a standardy kvality |

Logistika |

Spravuje dopravu, balení a doručování hotových dílů |

Úvahy o nákladech a analýza návratnosti investic

I když náklady jsou důležitým faktorem, nemělo by to být jediný základ pro výběr poskytovatele precizních obráběcích služeb CNC. Při hodnocení nákladů zvažte následující:

1. Celkové náklady na vlastnictví (TCO), včetně materiálu, práce, nástrojů a nákladů na dopravu

2. Služby s přidanou hodnotou, jako je podpora návrhu, montáž nebo dokončovací operace

3. Úspory nákladů z optimalizace procesu a zlepšení efektivity

4. Návratnost investic (ROI) na základě kvality dílu, výkonu a životních cyklu

Proveďte důkladnou analýzu návratnosti investic a porovnáte náklady a přínosy různých poskytovatelů obráběcích služeb CNC. To vám pomůže učinit informované rozhodnutí, že vyrovnává krátkodobé náklady s dlouhodobou hodnotou.

Odemkněte přesnost a inovace s odbornými znalostmi CNC obrábění týmu MFG. Naše nejmodernější vybavení, kvalifikovaní technici a závazek k kvalitě zajišťují, že vaše projekty jsou dodávány včas, v rámci rozpočtu a nejvyšší standardy. Získejte řešení Precision Manufacturing Solutions ještě dnes - Team MFG