Pemesinan telah datang jauh sejak hari -hari pelarik manual dan kilang. Dengan kemunculan teknologi Kawalan Berangka Komputer (CNC), pemesinan ketepatan telah mencapai ketinggian baru. Mesin CNC, yang dipandu oleh program komputer, telah merevolusikan industri perkilangan, membolehkan pengeluaran bahagian kompleks dengan ketepatan dan konsistensi yang tiada tandingannya.

Panduan komprehensif ini bertujuan untuk menyediakan menyelam yang mendalam ke dalam dunia pemesinan ketepatan CNC. Kami akan meneroka proses, faedah, dan aplikasi teknologi canggih ini. Sama ada anda seorang profesional pembuatan, pelajar, atau hanya ingin tahu Pemesinan CNC , artikel ini akan melengkapkan anda dengan pengetahuan yang anda perlukan untuk memahami dan menghargai bidang yang menarik ini.

Apakah pemesinan ketepatan CNC?

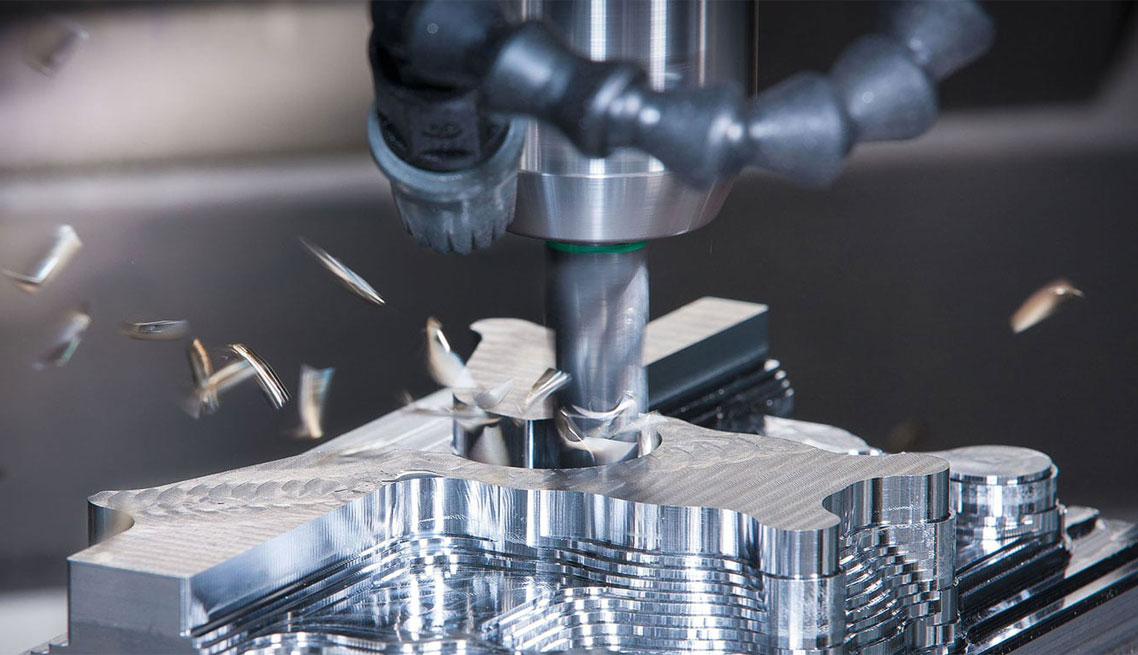

Pemesinan Precision CNC adalah proses pembuatan yang menggunakan alat mesin yang dikawal oleh komputer untuk membuat bahagian yang sangat tepat dan kompleks dari bahan mentah. Proses ini melibatkan penggunaan perisian khusus untuk menghasilkan arahan terperinci, yang dikenali sebagai G-Code, yang membimbing alat mesin untuk memotong, menggerudi, atau membentuk bahan kepada spesifikasi yang diingini.

Komponen utama sistem pemesinan ketepatan CNC termasuk:

1. Perisian Reka Bentuk Komputer (CAD)

2. Perisian Pembuatan Pembuatan Komputer (CAM)

3. Alat Mesin CNC (misalnya, kilang, pelarik, router)

4. Alat dan aksesori pemotongan

5. Peranti pemegangan

Perbezaan utama antara pemesinan ketepatan CNC dan pemesinan ketepatan tradisional terletak pada tahap automasi dan peranan kawalan komputer. Pemesinan ketepatan tradisional sangat bergantung pada kemahiran dan pengalaman pengendali mesin, yang secara manual mengawal alat mesin. Sebaliknya, pemesinan ketepatan CNC meminimumkan campur tangan manusia dengan menggunakan program komputer untuk mengawal alat mesin, menghasilkan ketepatan, konsistensi, dan kebolehulangan yang lebih tinggi.

Pemesinan ketepatan tradisional |

Pemesinan ketepatan CNC |

Kawalan manual |

Kawalan komputer |

Pengendali kemahiran yang bergantung |

Proses automatik |

Masa persediaan yang lebih lama |

Masa persediaan yang lebih cepat |

Kerumitan terhad |

Kerumitan yang tinggi |

Kebolehulangan yang lebih rendah |

Kebolehulangan yang lebih tinggi |

Kawalan Berangka Komputer (CNC) adalah asas pemesinan ketepatan. Sistem CNC menggunakan program komputer untuk mengawal gerakan dan operasi alat mesin. Program ini mengandungi satu siri arahan yang menentukan laluan alat, kelajuan pemotongan, dan kadar suapan yang diperlukan untuk menghasilkan geometri bahagian yang dikehendaki. Dengan mengautomasikan proses pemesinan, teknologi CNC membolehkan pengeluar mencapai toleransi yang ketat, reka bentuk yang rumit, dan kemasan permukaan yang unggul dengan kesilapan manusia yang minimum.

Kelebihan pemesinan ketepatan CNC

Pemesinan ketepatan CNC menawarkan banyak faedah yang menjadikannya alat yang sangat diperlukan dalam pembuatan moden. Berikut adalah beberapa kelebihan utama:

1. Ketepatan dan ketepatan yang tinggi

Salah satu kelebihan pemesinan ketepatan CNC adalah keupayaannya untuk menghasilkan bahagian -bahagian dengan toleransi yang sangat ketat. Mesin CNC boleh mencapai ketepatan sehingga ± 0.0002 inci, memastikan bahawa komponen yang dihasilkan memenuhi spesifikasi tepat yang diperlukan untuk prestasi optimum.

2. Konsistensi dan kebolehulangan

Pemesinan ketepatan CNC menjamin hasil yang konsisten merentasi pelbagai pengeluaran. Sebaik sahaja program dibuat dan diuji, mesin CNC boleh menghasilkan semula masa dan masa yang sama sekali lagi, meminimumkan variasi dan memastikan tahap pengulangan yang tinggi.

3. Meningkatkan kelajuan dan kecekapan pengeluaran

Berbanding dengan kaedah pemesinan tradisional, pemesinan ketepatan CNC dengan ketara mengurangkan masa pengeluaran. Proses automatik membolehkan kelajuan pemotongan yang lebih cepat, masa persediaan yang dikurangkan, dan campur tangan pengendali yang minimum, mengakibatkan peningkatan kecekapan dan produktiviti keseluruhan.

4. Keberkesanan kos untuk pembuatan berskala besar

Walaupun pelaburan awal dalam peralatan pemesinan ketepatan CNC mungkin lebih tinggi daripada alat pemesinan tradisional, faedah kos jangka panjang adalah besar, terutamanya untuk pembuatan berskala besar. Kecekapan yang meningkat, mengurangkan kos buruh, dan meminimumkan sisa bahan menyumbang kepada kos pengeluaran yang lebih rendah bagi setiap unit.

5. Keupayaan untuk mengendalikan reka bentuk dan geometri yang kompleks

Pemesinan ketepatan CNC cemerlang dalam menghasilkan bahagian dengan geometri kompleks dan butiran rumit. Proses terkawal komputer membolehkan penciptaan bentuk, kontur, dan rongga yang canggih yang akan mencabar atau mustahil untuk dicapai dengan kaedah pemesinan manual.

6. Dikurangkan kesilapan manusia dan kawalan kualiti yang lebih baik

Dengan meminimumkan campur tangan manusia dalam proses pemesinan, pemesinan ketepatan CNC dengan ketara mengurangkan risiko kesilapan dan ketidakkonsistenan. Sistem yang dikawal oleh komputer memastikan bahawa setiap bahagian dihasilkan mengikut spesifikasi yang tepat, yang membawa kepada kawalan kualiti yang lebih baik dan mengurangkan kadar penolakan.

Manfaat pemesinan ketepatan CNC:

L Ketepatan dan ketepatan yang tinggi

l Hasil yang konsisten dan berulang

l masa pengeluaran lebih cepat

l Kos efektif untuk pembuatan berskala besar

l Keupayaan untuk mencipta geometri kompleks

l Mengurangkan kesilapan manusia dan kawalan kualiti yang lebih baik

Jenis peralatan pemesinan ketepatan CNC

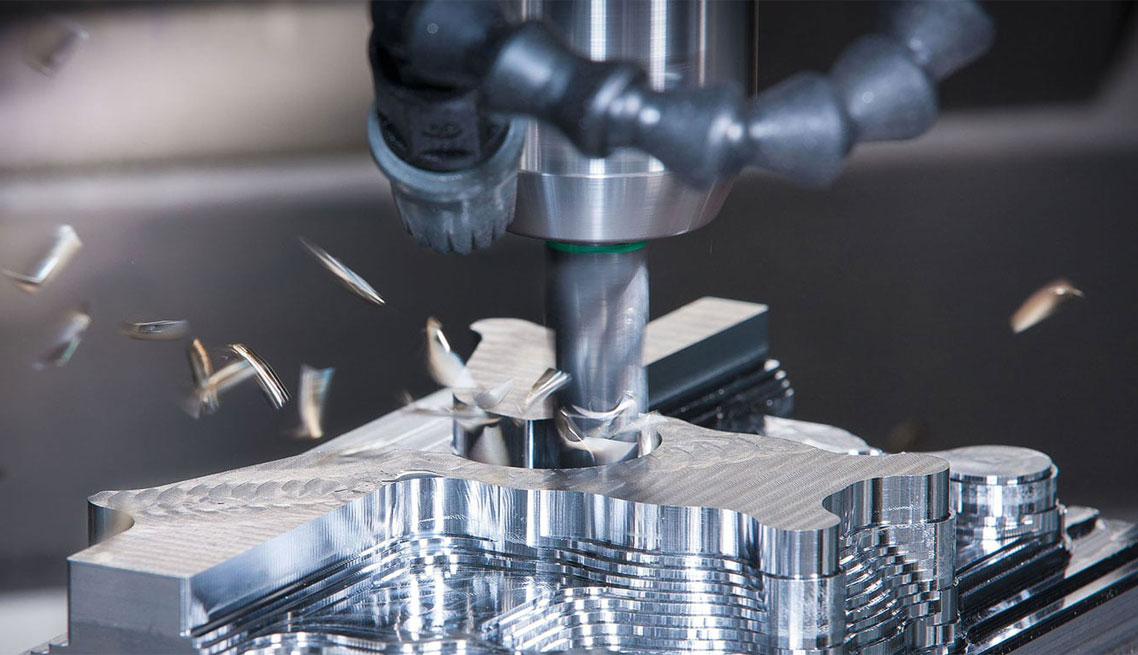

Mesin penggilingan CNC

Mesin penggilingan CNC adalah alat serba boleh yang menggunakan pemotong berputar untuk mengeluarkan bahan dari bahan kerja, mewujudkan pelbagai bentuk dan ciri. Mesin -mesin ini mampu melakukan pelbagai operasi, seperti penggilingan muka, pengilangan periferal, penggerudian, dan membosankan.

Ciri -ciri utama mesin penggilingan CNC termasuk:

l Pelbagai paksi gerakan (biasanya 3, 4, atau 5 paksi)

l Kelajuan gelendong dan kadar makanan laras

l penukar alat automatik untuk meningkatkan kecekapan

kes keserasian dengan pelbagai bahan, termasuk logam, plastik, dan komposit

Mesin penggilingan CNC diklasifikasikan berdasarkan orientasi dan konfigurasi mereka:

1. Mesin penggilingan menegak

a. Spindle berorientasikan secara menegak

b. Sesuai untuk mewujudkan permukaan rata, slot, dan poket

c. Jenis biasa termasuk kilang katil, kilang turet, dan kilang lutut

2. Mesin penggilingan mendatar

a. Spindle berorientasikan secara mendatar

b. Sangat sesuai untuk pemesinan kerja keras yang berat dan berat

c. Menawarkan peningkatan ketegaran dan penyingkiran cip berbanding dengan kilang menegak

3. Mesin Pengilangan Universal

a. Menggabungkan ciri -ciri kedua -dua kilang menegak dan mendatar

b. Kepala berputar membolehkan sudut dan kontur yang lebih kompleks

c. Memberi fleksibiliti yang lebih besar untuk pelbagai aplikasi pemesinan

Jenis mesin penggilingan |

Orientasi gelendong |

Orientasi bahan kerja |

Aplikasi biasa |

Menegak |

Menegak |

Mendatar |

Permukaan rata, slot, poket |

Mendatar |

Mendatar |

Menegak |

Bahagian besar, berat; Pembuangan cip yang lebih baik |

Universal |

Berputar |

Berbeza |

Sudut kompleks dan kontur; aplikasi yang pelbagai |

Mesin penggilingan CNC adalah penting untuk menghasilkan pelbagai komponen ketepatan di pelbagai industri, termasuk automotif, aeroangkasa, perubatan, dan pembuatan. Keupayaan untuk mewujudkan geometri kompleks, toleransi yang ketat, dan kemasan permukaan licin menjadikan mesin penggilingan CNC sangat diperlukan dalam pemesinan ketepatan moden.

Cnc bubur dan pusat berpaling

CNC Lathes dan Pusat Putaran adalah peralatan pemesinan ketepatan yang direka untuk menghasilkan bahagian silinder dengan memutar bahan kerja terhadap alat pemotongan pegun. Mesin-mesin ini adalah penting untuk komponen pembuatan dengan keratan rentas bulat, seperti aci, bushings, dan galas.

Ciri -ciri utama pelarik CNC dan pusat perubahan termasuk:

l motor spindle yang kuat untuk putaran berkelajuan tinggi

l Motor servo yang tepat untuk kedudukan alat yang tepat

l penukar alat automatik untuk meningkatkan kecekapan

L Keupayaan Alat Langsung untuk Pengilangan dan Operasi penggerudian

Jenis -jenis pelarik CNC dan Pusat Pusing:

1. 2-paksi pelik

a. Gerakkan alat pemotong dalam dua paksi (x dan z)

b. Sesuai untuk operasi beralih mudah dan dihadapi

2. Multi-paksi pelik

a. Ciri paksi tambahan (y, b, atau c) untuk geometri yang lebih kompleks

b. Dayakan Pusat Off-Center, kontur, dan pemesinan eksentrik

3. Lathes jenis Switzerland

a. Direka untuk pemesinan ketepatan bahagian kecil dan langsing

b. Menggunakan headstock gelongsor dan membasuh panduan untuk ketepatan yang dipertingkatkan

c. Sesuai untuk pembuatan komponen perubatan dan elektronik

Jenis Lathe |

Paksi gerakan |

Ciri -ciri utama |

Aplikasi biasa |

2-paksi |

X, z |

Pusing dan menghadap mudah |

Aci, spacer, bushings |

Pelbagai paksi |

X, z, y, b, c |

Geometri kompleks, kontur |

Kamera, gear, bahagian eksentrik |

Swiss-Type |

X, z, y, b, c |

Pemesinan ketepatan bahagian kecil |

Perubatan, komponen elektronik |

CNC Lathes and Turning Centers menawarkan beberapa kelebihan ke atas bubur manual tradisional:

l Meningkatkan ketepatan dan kebolehulangan

l Kelajuan pengeluaran yang lebih tinggi dan mengurangkan masa memimpin

l Keupayaan untuk geometri kompleks mesin dan toleransi yang ketat

l Mengurangkan kos buruh dan kecekapan yang lebih baik

Mesin-mesin ini sangat penting untuk menghasilkan bahagian yang tinggi dalam pelbagai industri, termasuk automotif, aeroangkasa, perubatan, dan minyak dan gas. Dengan kemajuan teknologi CNC, pusat perubahan moden terus mendorong sempadan ketepatan, kelajuan, dan kerumitan dalam komponen silinder pemesinan.

Pengisar CNC

Pengisar CNC adalah alat pemesinan ketepatan yang digunakan untuk menamatkan operasi, memastikan bahagian memenuhi spesifikasi permukaan dan toleransi yang diperlukan. Mesin -mesin ini menggunakan roda kasar untuk mengeluarkan sejumlah kecil bahan dari bahan kerja, mengakibatkan permukaan yang sangat lancar dan toleransi yang ketat.

Jenis pengisar CNC:

1. Pengisar permukaan

a. Gunakan roda kasar yang berputar untuk mewujudkan permukaan rata dan licin

b. Sesuai untuk menamatkan komponen seperti plat dan mewujudkan sudut yang tepat

2. Pengisar silinder

a. Direka untuk mengisar diameter luar (OD) bahagian silinder

b. Juga boleh digunakan untuk mengisar diameter dalaman (ID) dengan lampiran khusus

3. Pengisar tanpa pusat

a. Menggunakan roda pengisaran, roda mengawal, dan bilah kerja untuk mengisar bahagian silinder

b. Hilangkan keperluan untuk pusat -pusat bahan kerja, yang membolehkan kadar pengeluaran lebih cepat

Jenis penggiling |

Geometri bahan kerja |

Tindakan pengisaran |

Aplikasi biasa |

Permukaan |

Rata, seperti plat |

Roda berputar |

Plat acuan, komponen mati, alat pengukur |

Silinder |

Silinder |

Roda berputar |

Aci, pin, galas, spindle |

Tanpa pusat |

Silinder |

Roda berputar |

Injap, piston, batang, pin |

Faedah utama penggiling CNC:

l Mencapai toleransi yang sangat ketat (sehingga ± 0.0001 inci)

L menghasilkan kemasan permukaan unggul (serendah RA 0.2 μm)

l Mengekalkan ketepatan dan kebolehulangan yang tinggi di beberapa bahagian

l Mengurangkan kos buruh dan meningkatkan kecekapan berbanding dengan pengisaran manual

Pengisar CNC adalah penting untuk menghasilkan komponen ketepatan tinggi dalam pelbagai industri, termasuk:

L Aeroangkasa: Bilah turbin, komponen gear pendaratan, dan bahagian enjin

l Automotif: Komponen penghantaran, injap enjin, dan penyuntik bahan api

L Perubatan: Implan Ortopedik, Instrumen Pembedahan, dan Komponen Pergigian

L Elektronik: Komponen Semikonduktor, Kanta Optik, dan Acuan Ketepatan

Sebagai kemajuan teknologi, penggiling CNC terus berkembang, menawarkan ketepatan yang lebih tinggi, kadar pengeluaran yang lebih cepat, dan keupayaan pengisaran yang lebih serba boleh. Mesin-mesin ini memainkan peranan penting dalam memastikan bahagian-bahagian ketepatan yang memenuhi keperluan pembuatan moden yang ketat.

Pemesinan pelepasan elektrik (EDM)

Pemesinan pelepasan elektrik (EDM) adalah proses pemesinan bukan tradisional yang menggunakan percikan elektrik untuk menghilangkan bahan dari bahan kerja konduktif elektrik. Proses ini sesuai untuk pemesinan bahan keras, eksotik atau mewujudkan geometri rumit yang sukar dicapai dengan alat pemotongan tradisional.

Dua jenis utama EDM:

1. Wire EDM

a. Menggunakan dawai yang nipis dan elektrik untuk memotong bahan kerja

b. Sesuai untuk mewujudkan bentuk dan kontur yang rumit, terperinci

c. Aplikasi biasa termasuk mati, pukulan, dan komponen aeroangkasa

2. Sinker EDM

a. Menggunakan elektrod berbentuk untuk mengikis bahan dari bahan kerja

b. Mewujudkan rongga, acuan, dan bentuk 3D yang rumit

c. Sesuai untuk sisipan acuan pembuatan, komponen mati, dan instrumen pembedahan

Jenis EDM |

Elektrod |

Tindakan pemesinan |

Aplikasi biasa |

Wire EDM |

Kawat nipis |

Memotong melalui bahan kerja |

Mati, pukulan, bahagian aeroangkasa |

Sinker EDM |

Elektrod berbentuk |

Erodes bahan |

Sisipan acuan, komponen mati, alat pembedahan |

Bagaimana EDM berfungsi:

1. Bahan kerja tenggelam dalam cecair dielektrik, biasanya air deionisasi atau minyak

2. Arus voltan tinggi digunakan di antara elektrod (wayar atau berbentuk) dan bahan kerja

3. Percikan elektrik melompat melintasi jurang, menghasilkan haba yang sengit (sehingga 12,000 ° C)

4. Haba menguap sejumlah kecil bahan dari kedua -dua bahan kerja dan elektrod

5. Cecair dielektrik menghilangkan bahan yang menguap, meninggalkan permukaan yang tepat dan machined

Kelebihan EDM:

Mesin L Bahan keras, eksotik seperti titanium, tungsten carbide, dan keluli keras

saya mewujudkan geometri kompleks dan butiran rumit dengan ketepatan yang tinggi

saya tidak menghasilkan tekanan mekanikal atau tekanan alat pada bahan kerja

L mencapai kemasan permukaan yang sangat baik tanpa memerlukan operasi menengah

EDM telah menjadi proses pemesinan ketepatan penting dalam pelbagai industri, termasuk aeroangkasa, automotif, perubatan, dan elektronik. Memandangkan bahan terus maju dan reka bentuk kerumitan meningkat, EDM akan tetap menjadi alat penting untuk mewujudkan komponen ketepatan tinggi yang memenuhi tuntutan pembuatan moden.

Router CNC

Router CNC adalah alat pemesinan ketepatan yang serba boleh yang sama dengan mesin penggilingan CNC tetapi digunakan terutamanya untuk bahan pemesinan yang lebih lembut, seperti kayu, plastik, dan komposit. Mesin ini menggunakan spindle berkelajuan tinggi dan pelbagai alat pemotongan untuk membuat reka bentuk rumit, ukiran, dan bentuk 3D.

Ciri -ciri utama router CNC:

l Multi-paksi gerakan (biasanya 3 atau 5 paksi)

l Spindle berkelajuan tinggi (sehingga 30,000 rpm atau lebih)

l Kawasan kerja yang besar untuk kerja -kerja pemesinan yang cukup besar

kes keserasian dengan pelbagai pilihan perkakas, termasuk kilang akhir, bit gerudi, dan alat ukiran

Aplikasi biasa router CNC:

1. Kerja kayu

a. Pengeluaran perabot

b. Pembuatan Kabinet

c. Ukiran hiasan dan ukiran

2. Menandatangani

a. Membuat tanda dan paparan tersuai

b. Ukiran logo dan huruf

c. Memotong akrilik, papan buih, dan bahan tanda lain

3. Aeroangkasa

a. Bahan komposit ringan pemesinan

b. Menghasilkan komponen dalaman, seperti panel dan bulkheads

c. Membuat prototaip dan bahagian ujian

Industri |

Bahan |

Aplikasi biasa |

Kerja kayu |

Kayu, MDF, papan lapis |

Perabot, kabinet, ukiran hiasan |

Menandatangani |

Akrilik, papan buih, PVC |

Tanda -tanda tersuai, logo, paparan |

Aeroangkasa |

Komposit, plastik, aluminium |

Komponen dalaman, prototaip, bahagian ujian |

Manfaat router CNC:

L Keupayaan untuk mesin kerja besar dan rata dengan ketepatan yang tinggi

L VERATILITI DALAM PEMANAH Pelbagai Bahan

l Keupayaan pengeluaran berkelajuan tinggi untuk meningkatkan kecekapan

Saya kemudahan penggunaan dan keperluan kemahiran pengendali yang dikurangkan berbanding dengan router tradisional

Sebagai kemajuan teknologi, router CNC terus berkembang, menawarkan kelajuan yang lebih tinggi, ketepatan yang lebih besar, dan ciri -ciri yang lebih canggih seperti penukar alat automatik dan sistem pemegangan vakum. Mesin-mesin ini telah menjadi alat penting untuk perniagaan yang ingin menyelaraskan proses pengeluaran mereka dan mewujudkan bahagian-bahagian yang berkualiti tinggi, yang diselaraskan dalam pelbagai industri.

Pemotong plasma CNC

Pemotong plasma CNC adalah alat pemesinan ketepatan yang menggunakan jet halaju tinggi gas terionisasi untuk memotong bahan konduktif elektrik, seperti keluli, aluminium, dan tembaga. Arka plasma, yang boleh mencapai suhu sehingga 50,000 ° F (27,760 ° C), mencairkan bahan manakala aliran gas berkelajuan tinggi meniup bahan cair, mencipta potongan yang bersih dan tepat.

Komponen utama pemotong plasma CNC:

1. Obor Plasma: Menjana arka plasma suhu tinggi

2. Sistem Kawalan CNC: Mengarahkan pergerakan obor di sepanjang jalan pemotongan

3. Gantry atau Beam: Menyokong dan menggerakkan obor di seberang meja pemotongan

4. Jadual Pemotongan: Menyokong bahan kerja semasa proses pemotongan

Kelebihan pemotongan plasma CNC:

l Kelajuan pemotongan tinggi (sehingga 500 inci seminit)

l Keupayaan untuk memotong bahan tebal (sehingga 2 inci atau lebih)

l Kos operasi yang agak rendah berbanding dengan kaedah pemotongan lain

L VERATILITI Dalam memotong pelbagai bahan konduktif

Aplikasi biasa pemotong plasma CNC:

Industri |

Aplikasi biasa |

Automotif |

Komponen casis, sistem ekzos, panel badan |

Pembinaan |

Keluli struktur, girders, rasuk, paip |

Pembuatan |

Bahagian mesin, kurungan, lekapan, komponen tersuai |

Seni & Hiasan |

Arca logam, tanda, elemen hiasan |

Faktor yang mempengaruhi kualiti pemotongan plasma CNC:

1. Ketebalan dan Komposisi Bahan

2. Pemotongan kelajuan dan jarak ke kerja-kerja

3. Tekanan gas dan kadar aliran

4. Saiz muncung dan pakai

5. Arka arka dan voltan plasma

Untuk mencapai hasil yang terbaik, pengendali mesti menyesuaikan parameter ini dengan teliti berdasarkan bahan yang dipotong dan kualiti potongan yang dikehendaki. Penyelenggaraan tetap, termasuk penggantian muncung dan penentukuran, juga penting untuk memastikan pemotongan yang konsisten dan berkualiti tinggi.

Oleh kerana teknologi pemotongan plasma CNC terus maju, mesin-mesin ini menjadi semakin mampu menghasilkan pemotongan yang tepat dan berkualiti tinggi dalam pelbagai bahan dan ketebalan. Fleksibiliti ini menjadikan pemotong plasma CNC sebagai alat penting untuk banyak aplikasi fabrikasi dan pemprosesan logam.

Pemotong laser CNC

Pemotong laser CNC adalah alat pemesinan ketepatan yang menggunakan sinar cahaya yang sangat fokus untuk memotong, mengukir, atau menandakan pelbagai bahan, termasuk logam, plastik, kayu, dan kaca. Rasuk laser dihasilkan oleh sumber laser, biasanya CO2 atau laser serat, dan diarahkan oleh satu siri cermin dan kanta yang dikawal oleh sistem CNC.

Kelebihan pemotongan laser CNC:

1. Ketepatan dan ketepatan yang tinggi

2. Lebar kerf sempit (lebar potong) untuk sisa bahan yang minimum

3. Tiada hubungan fizikal antara alat dan bahan kerja

4. Keupayaan untuk memotong bentuk yang rumit dan perincian halus

5. Zon Terjejas Haba Minimal (HAZ) untuk mengurangkan gangguan bahan

Jenis laser |

Panjang gelombang |

Bahan tipikal |

Aplikasi biasa |

CO2 |

10.6 μm |

Kayu, akrilik, plastik, kain, kulit |

Papan tanda, pembungkusan, pakaian, model |

Serat |

1.06 μm |

Logam (keluli, aluminium, tembaga), seramik |

Elektronik, automotif, aeroangkasa |

Faktor utama yang mempengaruhi prestasi pemotongan laser CNC:

l laser kuasa dan panjang gelombang

l pemotongan kelajuan dan membantu tekanan gas

L sifat bahan (ketebalan, pemantulan, kekonduksian terma)

l lensa fokus dan keadaan muncung

Untuk mengoptimumkan hasil pemotongan, pengendali mesti dengan teliti memilih jenis laser, kuasa, dan tetapan yang sesuai berdasarkan bahan yang diproses dan kualiti potongan yang dikehendaki. Penyelenggaraan yang kerap, termasuk pembersihan lensa dan penentukuran, adalah penting untuk memastikan prestasi yang konsisten dan memanjangkan hayat sistem pemotongan laser.

Pemotong laser CNC menawarkan beberapa manfaat unik berbanding dengan kaedah pemotongan lain:

1. Proses bukan hubungan menghapuskan alat dan kerosakan alat

2. Sisa bahan minimum dan bersih, tepi bebas burr

3. Kelajuan tinggi dan kecekapan untuk meningkatkan produktiviti

4. Fleksibiliti dalam memproses pelbagai bahan dan ketebalan

Memandangkan teknologi laser terus berkembang, pemotong laser CNC menjadi semakin berkuasa, tepat, dan berpatutan, menjadikannya alat penting untuk banyak aplikasi pembuatan dan fabrikasi di pelbagai industri, termasuk barangan automotif, aeroangkasa, elektronik, dan pengguna.

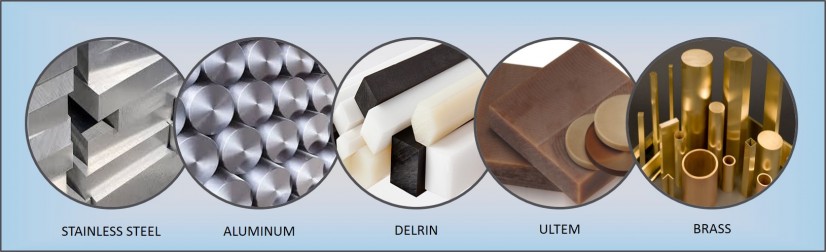

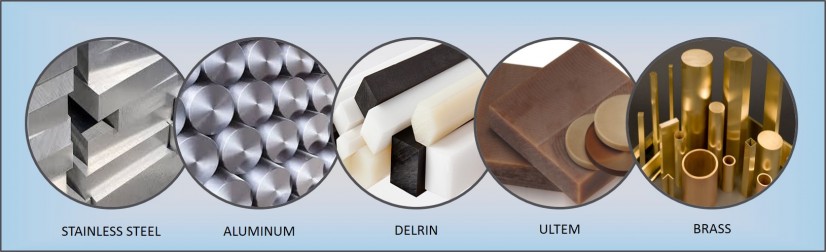

Bahan pemesinan ketepatan CNC

Logam

Pemesinan ketepatan CNC bersesuaian dengan pelbagai logam, masing -masing dengan ciri -ciri dan ciri -ciri unik yang menjadikannya sesuai untuk aplikasi yang berbeza. Memahami sifat -sifat logam ini adalah penting untuk memilih bahan yang sesuai untuk projek anda dan memastikan prestasi pemesinan yang optimum.

Aluminium

l ringan dan senang mesin

l kekonduksian terma dan elektrik yang sangat baik

l rintangan kakisan yang baik

l biasa digunakan dalam produk aeroangkasa, automotif, dan pengguna

Keluli

l Kekuatan dan ketahanan yang tinggi

L pelbagai gred dan aloi yang ada

saya sesuai untuk aplikasi yang memerlukan rintangan haus yang tinggi

L Digunakan dalam jentera, alat, dan komponen struktur

Keluli tahan karat

l rintangan kakisan yang luar biasa

L kekuatan dan ketangguhan yang baik

l bersih dan senang dibersihkan

L sesuai untuk pemprosesan makanan, peranti perubatan, dan peralatan kimia

Tembaga

l machinability yang sangat baik

l kekonduksian terma dan elektrik yang baik

Saya penampilan yang menarik dan penentangan terhadap pencurian

Saya Digunakan dalam perkakasan hiasan, lekapan paip, dan alat muzik

Tembaga

L kekonduksian terma dan elektrik yang tinggi

l Kebolehbaburan dan kebolehkerjaan yang baik

l sifat antimikrob

l biasanya digunakan dalam komponen elektrik, penukar haba, dan sistem paip

Titanium

l Nisbah kekuatan-ke-berat yang luar biasa

l rintangan kakisan yang tinggi

l Biokompatibel dan hypoallergenic

Saya Digunakan dalam Aeroangkasa, Implan Perubatan, dan Aplikasi Berprestasi Tinggi

Logam |

Sifat utama |

Aplikasi biasa |

Aluminium |

Ringan, konduktif, tahan kakisan |

Aeroangkasa, Automotif, Produk Pengguna |

Keluli |

Gred kuat, tahan lama, pelbagai |

Jentera, alat, komponen struktur |

Keluli tahan karat |

Tahan kakisan, kebersihan |

Pemprosesan makanan, peranti perubatan, peralatan kimia |

Tembaga |

Machinable, konduktif, menarik |

Perkakasan hiasan, paip, alat muzik |

Tembaga |

Konduktif, boleh dibentuk, antimikrob |

Komponen elektrik, penukar haba, paip |

Titanium |

Kekuatan yang tinggi-berat, tahan kakisan |

Aeroangkasa, implan perubatan, bahagian berprestasi tinggi |

Apabila memilih logam untuk projek pemesinan ketepatan CNC anda, pertimbangkan faktor seperti:

l sifat mekanikal (kekuatan, kekerasan, ketangguhan)

L sifat termal dan elektrik

r ketahanan kakisan

langgar dan memakai alat

l Kos dan ketersediaan

Dengan memilih logam yang tepat untuk aplikasi anda dan mengoptimumkan parameter pemesinan anda, anda boleh mencapai hasil yang berkualiti tinggi, tepat, dan kos efektif dengan pemesinan ketepatan CNC.

Plastik

Sebagai tambahan kepada logam, pemesinan ketepatan CNC juga sangat berkesan untuk memproses pelbagai bahan plastik. Plastik menawarkan kelebihan yang unik, seperti pembinaan ringan, penebat elektrik yang sangat baik, dan rintangan kimia yang baik. Berikut adalah beberapa bahan plastik biasa yang digunakan dalam pemesinan ketepatan CNC:

ABS (acrylonitrile butadiene styrene)

L rintangan dan ketangguhan kesan yang baik

l Kebolehkerjaan yang sangat baik dan kestabilan dimensi

L tahan terhadap bahan kimia dan panas

Saya Digunakan di bahagian automotif, peralatan rumah tangga, dan mainan

PC (polikarbonat)

l Kekuatan dan ketangguhan kesan yang tinggi

l sifat penebat terma dan elektrik yang baik

l telus dan tersedia dalam pelbagai warna

L biasanya digunakan dalam komponen automotif, peranti perubatan, dan peralatan keselamatan

Mengintip (polyether ether ketone)

l Kekuatan dan kekakuan yang luar biasa

l rintangan kimia dan suhu yang sangat baik

l Penyerapan kelembapan rendah dan kestabilan dimensi yang baik

L sesuai untuk aplikasi aeroangkasa, automotif, dan berprestasi tinggi

Nylon (poliamida)

l Kekuatan dan fleksibiliti yang tinggi

L Rintangan dan Rintangan Lembut

L geseran rendah dan sifat pelincir diri

L Digunakan dalam gear, galas, dan komponen mekanikal

Akrilik (PMMA)

l Kejelasan dan ketelusan optik yang sangat baik

L rintangan dan kebolehkerjaan UV yang baik

Saya mudah untuk mesin dan menggilap

L biasanya digunakan dalam kanta, paparan, dan papan tanda

Plastik |

Sifat utama |

Aplikasi biasa |

Abs |

Tahan tahan, tahan panas, tahan haba |

Bahagian Automotif, Peralatan Rumah Tangga, Mainan |

Pc |

Kekuatan impak yang tinggi, telus, penebat |

Komponen Automotif, Peranti Perubatan, Peralatan Keselamatan |

Mengintip |

Kuat, kaku, tahan kimia |

Aeroangkasa, automotif, bahagian berprestasi tinggi |

Nylon |

Kuat, fleksibel, tahan haus |

Gear, galas, komponen mekanikal |

Akrilik |

Optik jelas, tahan UV, mudah untuk mesin |

Kanta, paparan, papan tanda |

Apabila plastik pemesinan dengan peralatan ketepatan CNC, pertimbangkan yang berikut:

l Gunakan alat yang tajam, berkualiti tinggi yang direka khusus untuk plastik

l Laraskan kelajuan pemotongan dan kadar suapan untuk mengelakkan lebur atau ubah bentuk

Saya menyediakan penyejukan dan pemindahan cip yang mencukupi untuk mengekalkan kualiti bahagian

l Akaun untuk pengembangan dan penguncupan haba semasa pemesinan

Komposit dan bahan eksotik

Sebagai tambahan kepada logam tradisional dan plastik, pemesinan ketepatan CNC juga boleh memproses bahan komposit lanjutan dan aloi eksotik. Bahan-bahan ini menawarkan sifat unik yang menjadikan mereka sesuai untuk menuntut aplikasi dalam industri seperti aeroangkasa, pertahanan, dan automotif berprestasi tinggi.

Komposit

Bahan komposit dibentuk dengan menggabungkan dua atau lebih bahan yang berbeza untuk mencapai sifat yang dipertingkatkan. Komposit biasa yang digunakan dalam pemesinan ketepatan CNC termasuk:

L Polimer bertetulang serat karbon (CFRP)

¡ Nisbah kekuatan-berat yang tinggi

¡ Kekakuan yang sangat baik dan kestabilan dimensi

¡ Digunakan dalam struktur aeroangkasa, peralatan sukan, dan kenderaan mewah

L Polimer Bertetapi Serat Kaca (GFRP)

Kekuatan dan kekakuan yang baik dengan kos yang lebih rendah daripada CFRP

baik Sifat penebat elektrik yang sangat

¡ Biasa digunakan dalam bilah turbin angin, badan kapal, dan komponen automotif

Komposit serat Kevlar (Aramid)

Kekuatan tegangan tinggi dan rintangan kesan

¡ Ringan dan fleksibel

¡ Digunakan dalam jaket peluru, komponen aeroangkasa, dan tali berprestasi tinggi

Bahan eksotik

Bahan eksotik adalah aloi dan logam maju dengan sifat unik yang menjadikannya sesuai untuk persekitaran yang melampau dan menuntut aplikasi. Beberapa contoh termasuk:

l INCONEL

¡ Kekuatan suhu tinggi dan rintangan pengoksidaan yang sangat baik

¡ Rintangan kakisan yang baik dan ketangguhan

¡ Digunakan dalam enjin turbin gas, peralatan pemprosesan kimia, dan reaktor nuklear

L Monel

Kekuatan tinggi dan rintangan kakisan yang sangat baik

¡ Non-magnet dan tahan api tahan

¡ Biasa digunakan dalam peralatan laut, pemprosesan kimia, dan industri minyak dan gas

L Hastelloy

¡ Rintangan kakisan yang luar biasa dalam persekitaran yang teruk

¡ Kekuatan suhu tinggi dan rintangan pengoksidaan

¡ Digunakan dalam pemprosesan kimia, reaktor nuklear, dan komponen aeroangkasa

Bahan |

Sifat utama |

Aplikasi biasa |

Polimer bertetulang serat karbon |

Kekuatan tinggi-ke-berat, kaku, stabil dimensi |

Struktur Aeroangkasa, Peralatan Sukan, Kenderaan Mewah |

Polimer bertetulang serat kaca |

Kekuatan dan kekakuan yang baik, penebat elektrik |

Bilah turbin angin, badan kapal, komponen automotif |

Serat Kevlar (Aramid) |

Kekuatan tegangan tinggi, tahan terhadap, ringan |

Rompi peluru, komponen aeroangkasa, tali prestasi tinggi |

Inconel |

Kekuatan suhu tinggi, tahan kakisan |

Enjin Turbin Gas, Pemprosesan Kimia, Reaktor Nuklear |

Monel |

Kekuatan tinggi, tahan kakisan, bukan magnetik |

Peralatan laut, pemprosesan kimia, industri minyak dan gas |

Hastelloy |

Rintangan kakisan yang luar biasa, kekuatan temp tinggi |

Pemprosesan kimia, reaktor nuklear, komponen aeroangkasa |

Apabila komposit pemesinan dan bahan eksotik, pertimbangkan yang berikut:

l Gunakan alat bersalut berlian atau karbida untuk rintangan haus yang lebih baik

l Laraskan parameter pemotongan untuk meminimumkan penyingkiran dan penarikan serat

l Melaksanakan pengumpulan habuk dan sistem pengudaraan yang betul

l Akaun untuk sifat khusus bahan, seperti anisotropi dan kepekaan terma

Pertimbangan pemilihan bahan untuk pemesinan ketepatan CNC

Memilih bahan yang tepat untuk projek pemesinan ketepatan CNC anda adalah penting untuk memastikan prestasi optimum, fungsi, dan keberkesanan kos. Apabila memilih bahan, pertimbangkan faktor berikut:

1. Sifat mekanikal

a. Kekuatan: Keupayaan untuk menahan tekanan tanpa gagal

b. Kekerasan: rintangan terhadap lekukan dan pakai

c. Ketangguhan: Keupayaan untuk menyerap tenaga tanpa patah

d. Keanjalan: Keupayaan untuk kembali ke bentuk asalnya selepas ubah bentuk

2. Sifat terma

a. Titik lebur: suhu di mana peralihan bahan dari pepejal ke cecair

b. Kekonduksian terma: keupayaan untuk memindahkan haba

c. Pengembangan Thermal: Perubahan dalam jumlah disebabkan oleh perubahan suhu

3. Sifat elektrik

a. Kekonduksian: Keupayaan untuk menjalankan arus elektrik

b. Penebat: Keupayaan untuk menahan aliran arus elektrik

c. Kekuatan Dielektrik: Medan elektrik maksimum Bahan dapat menahan tanpa kerosakan

4. Sifat kimia

a. Rintangan kakisan: Keupayaan untuk menahan kemerosotan dalam persekitaran yang menghakis

b. Keserasian kimia: keupayaan untuk mengekalkan integriti apabila terdedah kepada bahan kimia tertentu

5. Kebolehkerjaan

a. Kemudahan pemotongan, penggerudian, dan membentuk bahan

b. Pakaian dan kerosakan alat

c. Pembentukan cip dan pemindahan

d. Kualiti kemasan permukaan

6. Kos dan ketersediaan

a. Kos bahan mentah

b. Kos pemprosesan dan pemesinan

c. Masa memimpin dan kuantiti pesanan minimum

d. Kebolehpercayaan dan konsistensi pembekal

Faktor |

Pertimbangan |

Sifat mekanikal |

Kekuatan, kekerasan, ketangguhan, keanjalan |

Sifat terma |

Titik lebur, kekonduksian terma, pengembangan terma |

Sifat elektrik |

Kekonduksian, penebat, kekuatan dielektrik |

Sifat kimia |

Rintangan kakisan, keserasian kimia |

Kebolehkerjaan |

Kemudahan pemesinan, memakai alat, pembentukan cip, kemasan permukaan |

Kos dan ketersediaan |

Kos bahan mentah, kos pemprosesan, masa plumbum, kebolehpercayaan pembekal |

Untuk membuat keputusan yang tepat, ikuti langkah -langkah ini:

1. Tentukan keperluan permohonan dan syarat operasi

2. Kenal pasti sifat bahan kritikal untuk aplikasi khusus anda

3. Menyelidik dan membandingkan bahan berpotensi yang memenuhi keperluan anda

4. Berunding dengan pembekal bahan dan pakar pemesinan CNC

5. Pertimbangkan faktor kos dan ketersediaan

6. Pilih bahan yang menawarkan keseimbangan prestasi, kebolehkerjaan, dan kos terbaik

Dengan berhati-hati menilai keperluan aplikasi dan pilihan bahan anda, anda boleh memilih bahan optimum untuk projek pemesinan ketepatan CNC anda, memastikan hasil yang berjaya dan prestasi jangka panjang.

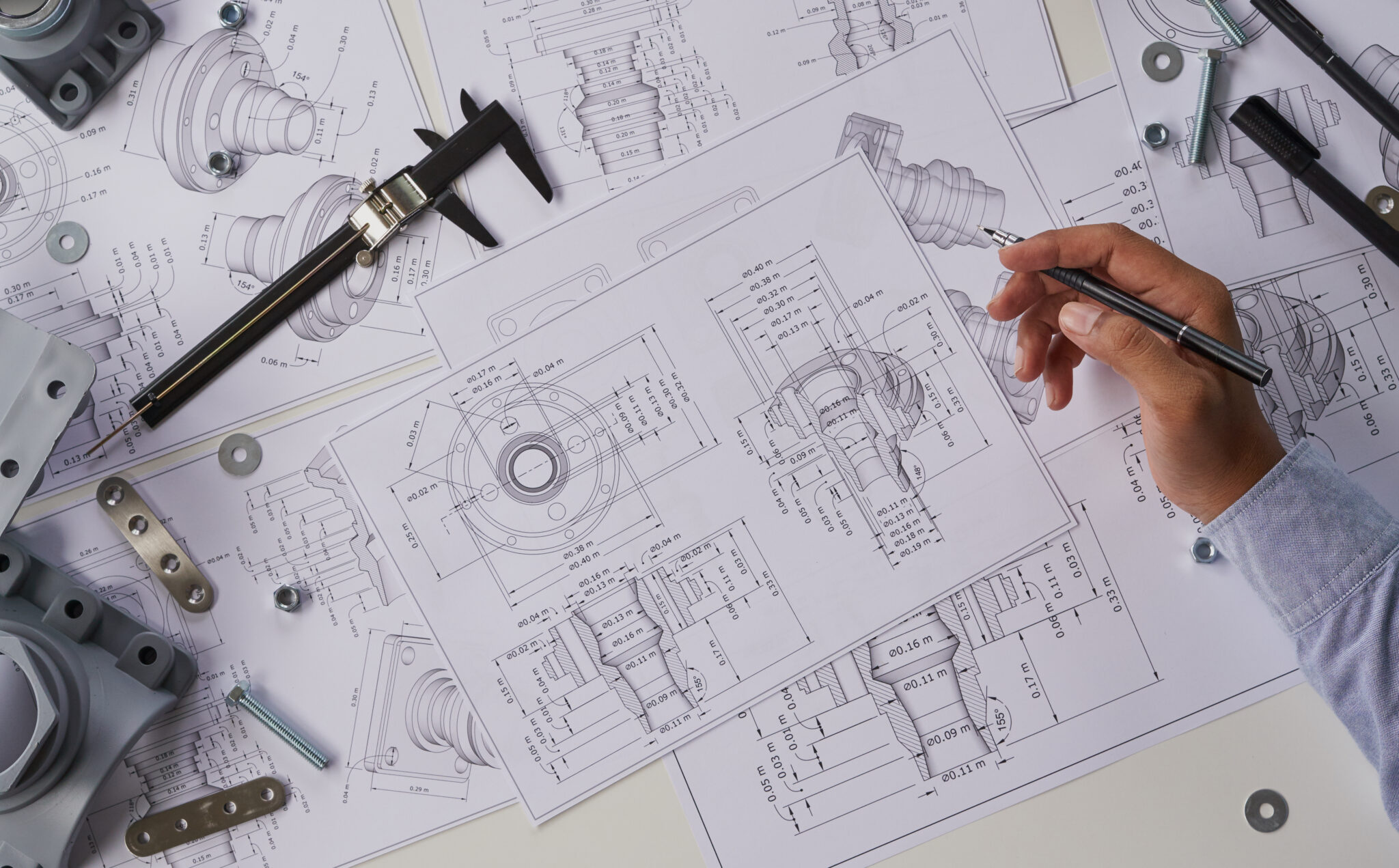

Toleransi dan ketepatan pemesinan ketepatan CNC

Toleransi dan ketepatan adalah aspek kritikal pemesinan ketepatan CNC, kerana mereka secara langsung memberi kesan kepada kualiti, fungsi, dan pertukaran bahagian machined. Memahami dan mengawal faktor-faktor ini adalah penting untuk menghasilkan komponen berkualiti tinggi yang memenuhi spesifikasi yang diperlukan.

Memahami toleransi pemesinan

Toleransi pemesinan menentukan pelbagai sisihan yang boleh diterima dari dimensi yang ditentukan. Terdapat beberapa jenis toleransi:

1. Toleransi dimensi: Variasi yang dibenarkan dalam saiz, seperti panjang, lebar, atau diameter

2. Toleransi geometri: Penyimpangan yang dibenarkan dalam bentuk, orientasi, lokasi, atau larian

3. Toleransi Selesai Permukaan: Pelbagai kekasaran permukaan atau tekstur yang boleh diterima

Toleransi biasanya dinyatakan menggunakan simbol dan nilai pada lukisan kejuruteraan, seperti:

L ± 0.005 '(ditambah/tolak 0.005 inci)

L 0.001 '(toleransi diameter 0.001 inci)

L 32 μin (kemasan permukaan 32 mikro

Untuk maklumat lanjut mengenai toleransi pemesinan, sila lawati: Toleransi pemesinan CNC.

Faktor yang mempengaruhi ketepatan pemesinan ketepatan CNC

Beberapa faktor boleh mempengaruhi ketepatan bahagian machined ketepatan CNC:

1. Ketepatan Alat Mesin: Ketepatan yang melekat pada mesin CNC, termasuk kedudukan dan kebolehulangannya

2. Peralatan dan Fixturing: Kualiti dan keadaan alat pemotongan, pemegang, dan peranti kerja

3. Keadaan persekitaran: suhu, kelembapan, dan tahap getaran dalam persekitaran pemesinan

4. Kemahiran Pengendali: Pengalaman dan kepakaran Operator Mesin CNC

5. Ciri -ciri Bahan: Kemesraan, Kestabilan, dan Konsistensi Bahan Kerja

Mencapai toleransi yang ketat dalam pemesinan ketepatan CNC

Untuk mencapai toleransi yang ketat dan mengekalkan ketepatan yang tinggi, pertimbangkan amalan terbaik berikut:

1. Gunakan mesin CNC ketepatan tinggi dengan encoder linear dan pembinaan tegar

2. Kerap menentukur dan menyelenggara alat mesin, gelendong, dan paksi

3. Menggunakan alat pemotongan yang berkualiti tinggi, tajam, dan haus

4. Melaksanakan penyelesaian pemegangan dan penyelesaian yang mantap untuk meminimumkan pesongan dan getaran

5. Mengawal faktor persekitaran, seperti suhu dan kelembapan, di kawasan pemesinan

6. Melatih dan mengesahkan pengendali mesin CNC untuk memastikan kualiti yang konsisten

7. Mengoptimumkan parameter pemotongan, seperti kadar suapan, kelajuan gelendong, dan kedalaman potong

8. Lakukan pemeriksaan dalam proses dan pasca proses biasa untuk mengesahkan ketepatan

Kaedah pemeriksaan dan kawalan kualiti

Memeriksa dan mengesahkan ketepatan bahagian machined ketepatan CNC adalah penting untuk memastikan kualiti dan memenuhi keperluan pelanggan. Kaedah pemeriksaan biasa termasuk:

1. Menyelaras Mesin Pengukuran (CMMS): Sistem automatik yang tepat mengukur bahagian dimensi dan geometri

2. Pembanding Optik: Peranti yang menggunakan siluet yang diperbesar untuk membandingkan ciri -ciri bahagian terhadap lukisan rujukan

3. Blok Tolok dan Pin: Standard Fizikal Digunakan untuk Mengesahkan Dimensi dan Kalibrasi Peralatan Mengukur

4. Penguji kekasaran permukaan: Instrumen yang mengukur dan mengukur tekstur permukaan dan selesai

5. Kawalan Proses Statistik (SPC): Pendekatan yang didorong oleh data untuk memantau dan mengawal proses pemesinan

Kaedah |

Tujuan |

Menyelaras mesin pengukur |

Pengukuran tepat bahagian dimensi dan geometri |

Pembanding optik |

Perbandingan ciri bahagian terhadap lukisan rujukan |

Blok dan pin tolok |

Pengesahan dimensi dan penentukuran peralatan mengukur |

Penguji kekasaran permukaan |

Pengukuran dan kuantifikasi tekstur permukaan dan selesai |

Kawalan proses statistik |

Pemantauan dan kawalan yang didorong oleh data proses pemesinan |

Pengaturcaraan dan perisian untuk pemesinan ketepatan CNC

Penyelesaian pengaturcaraan dan perisian yang berkesan adalah penting untuk pemesinan ketepatan CNC yang berjaya. Alat ini membolehkan pereka, jurutera, dan pengendali mesin untuk membuat, mensimulasikan, dan melaksanakan proses pemesinan kompleks dengan ketepatan dan kecekapan yang tinggi.

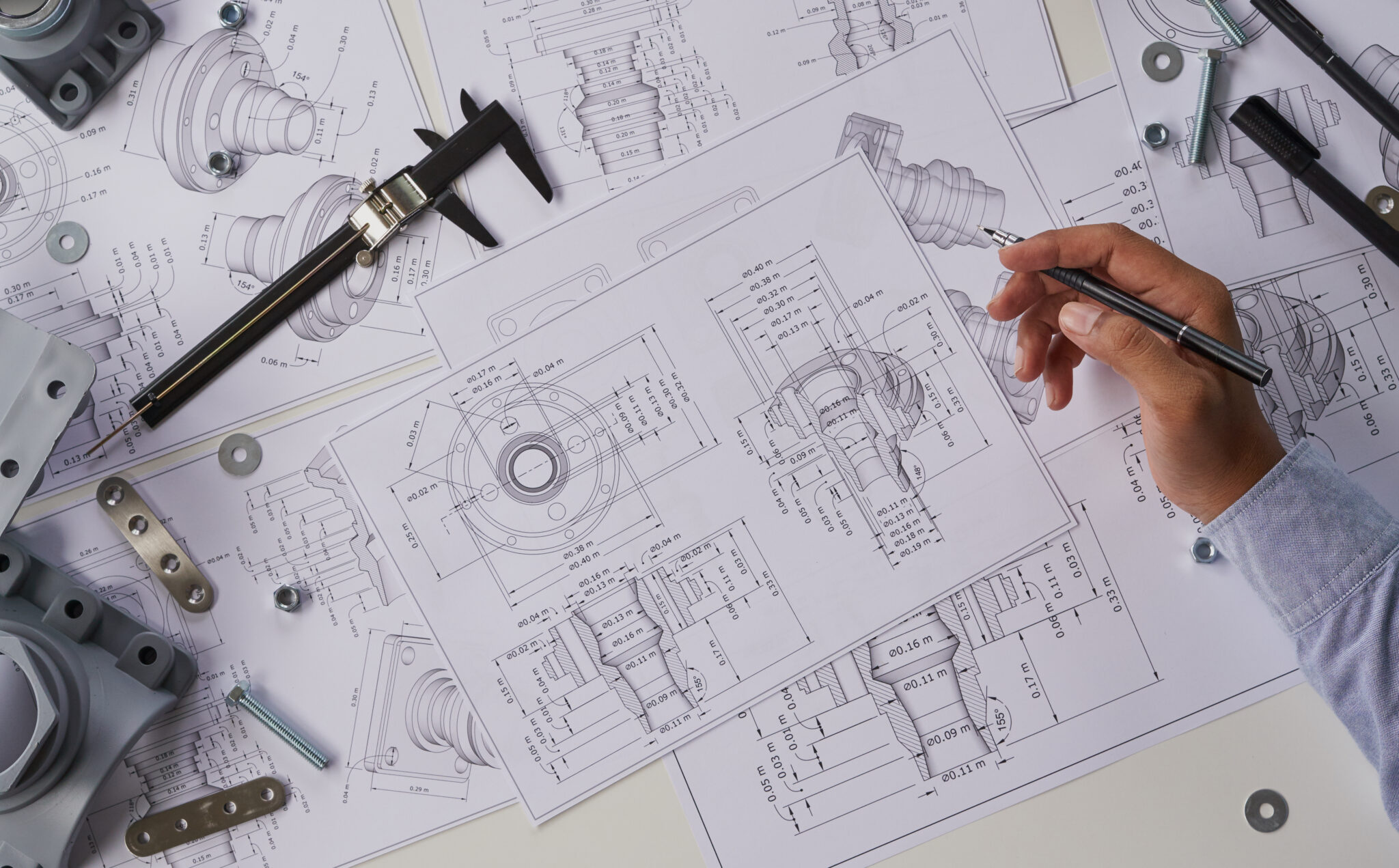

Perisian CAD dan CAM

Perisian CAD dan CAM memainkan peranan penting dalam pemesinan ketepatan CNC:

Perisian L CAD digunakan untuk membuat model dan perhimpunan 2D dan 3D terperinci

L CAM Software mengambil model CAD dan menjana laluan alat dan kod mesin CNC (G-code dan M-Code)

Pakej perisian CAD dan CAM yang popular termasuk:

1. AutoCAD dan Autodesk Fusion 360

2. Solidworks dan SolidCam

3. MasterCam

4. Catia

5. Siemens NX

Penyelesaian perisian ini menawarkan ciri -ciri yang kuat, seperti:

Pemodelan Parametrik dan Automasi Reka Bentuk

L Pengoptimuman Laluan Alat dan Penghindaran Perlanggaran

limulasi penyingkiran bahan dan anggaran masa kitaran

l pemprosesan pasca untuk pelbagai pengawal mesin CNC

Pengaturcaraan G-Code dan M-Code untuk Mesin CNC

G-Code dan M-Code adalah bahasa pengaturcaraan utama yang digunakan untuk mengawal mesin CNC:

L G-Code (kod geometri) mentakrifkan pergerakan mesin, seperti laluan alat, kadar suapan, dan kelajuan gelendong

L M-Code (Pelbagai Kod) mengawal fungsi tambahan, seperti penyejuk, perubahan alat, dan berhenti program

Contoh Perintah G-Code:

L G00: Kedudukan pesat

L G01: Interpolasi linear

L G02/G03: Interpolasi Pekeliling (mengikut arah jam/berlawanan arah jam)

L G90/G91: Kedudukan mutlak/tambahan

Contoh perintah m-kod:

L M03/M04: Spindle ON (mengikut arah jam/berlawanan arah jam)

L M05: STOP SPINDLE

L M08/M09: penyejuk hidup/mati

L M30: Akhir Program dan Tetapkan semula

Perisian Simulasi dan Pengesahan Pemesinan Ketepatan CNC

Perisian simulasi dan pengesahan membolehkan pengaturcara dan pengendali untuk mengesahkan laluan alat, mengesan isu -isu yang berpotensi, dan mengoptimumkan proses pemesinan sebelum menjalankannya pada mesin CNC sebenar. Manfaat menggunakan perisian simulasi termasuk:

1. Dikurangkan masa persediaan dan peningkatan penggunaan mesin

2. Mengurangkan risiko kemalangan alat dan kerosakan mesin

3. Kualiti bahagian yang lebih baik dan kadar sekerap yang dikurangkan

4. Kerjasama yang dipertingkatkan antara pengaturcara dan pengendali

Contoh perisian simulasi dan pengesahan CNC:

L Vericut

l camworks mesin maya

l MasterCam Simulator

L Siemens NX Cam Simulasi Bersepadu

Kepentingan pengatur dan pengendali CNC yang mahir

Pengatur dan pengendali CNC yang mahir adalah penting untuk memaksimumkan potensi pemesinan ketepatan CNC:

L pengaturcara mesti mempunyai pemahaman yang mendalam mengenai perisian CAD/CAM, G-code dan M-Code, dan proses pemesinan

pengendali harus berpengetahuan tentang persediaan mesin CNC, pengurusan alat, dan prosedur kawalan kualiti

L Latihan dan Pendidikan Berterusan adalah penting untuk kekal semasa dengan teknologi terkini dan amalan terbaik

Peranan |

Tanggungjawab utama |

Programmer CNC |

Membuat dan mengoptimumkan program CNC menggunakan perisian CAD/CAM |

Operator CNC |

Menyediakan dan mengendalikan Mesin CNC, Kualiti Proses Pemantauan |

Melabur dalam kakitangan mahir dan menyediakan latihan yang berterusan adalah penting bagi organisasi yang ingin mencapai tahap ketepatan, kecekapan, dan kualiti tertinggi dalam operasi pemesinan CNC mereka.

Aplikasi pemesinan ketepatan CNC

Pemesinan ketepatan CNC telah menjadi proses pembuatan penting di pelbagai industri, membolehkan pengeluaran komponen berkualiti tinggi, kompleks dan tepat. Fleksibiliti dan kebolehpercayaannya telah menjadikannya sangat diperlukan dalam pelbagai sektor, dari aeroangkasa ke peranti perubatan.

Industri aeroangkasa dan penerbangan

Industri aeroangkasa dan penerbangan sangat bergantung pada pemesinan ketepatan CNC untuk pengeluaran komponen kritikal, seperti:

L bilah turbin dan bahagian enjin

l Komponen gear pendaratan

l elemen struktur (tulang rusuk, spar, dan bingkai)

L Komponen Sistem Bahan Bakar

l Avionics Housings and Mounts

Keupayaan pemesinan CNC untuk mencapai toleransi yang ketat dan bekerja dengan bahan berprestasi tinggi, seperti Titanium dan Inconel, menjadikannya sesuai untuk keperluan yang menuntut sektor aeroangkasa.

Pembuatan peranti perubatan

Pemesinan ketepatan CNC memainkan peranan penting dalam pengeluaran peranti dan implan perubatan, memastikan tahap ketepatan dan kualiti tertinggi. Aplikasi termasuk:

Implan ortopedik l (pinggul, lutut, dan implan tulang belakang)

L Instrumen dan Alat Pembedahan

L Implan Pergigian dan Prostetik

L Komponen Peralatan Diagnostik

L Peranti Mikrofluid dan Teknologi Lab-on-A-Chip

Biokompatibiliti dan ketepatan komponen-komponen CNC adalah penting untuk keselamatan pesakit dan keberkesanan rawatan perubatan.

Industri automotif

Industri automotif memanfaatkan pemesinan ketepatan CNC untuk pengeluaran pelbagai komponen, seperti:

L Bahagian enjin (piston, injap, dan kepala silinder)

L Komponen Transmisi (Gear dan Aci)

L Penggantungan dan Komponen Sistem Brek

l sistem suntikan bahan api

B badan dan bahagian casis

Keupayaan pemesinan CNC untuk menghasilkan bahagian berkualiti tinggi dengan toleransi yang konsisten adalah penting untuk keperluan pengeluaran volum tinggi sektor automotif.

Industri elektronik dan semikonduktor

Pemesinan ketepatan CNC adalah penting untuk pengeluaran komponen yang digunakan dalam industri elektronik dan semikonduktor, termasuk:

l heatsinks dan komponen pengurusan haba

L Lampiran dan Perumahan

l penyambung dan kenalan

L Peralatan Pembuatan Papan Litar Bercetak (PCB)

l sistem pengendalian dan pemeriksaan wafer

Keperluan kecil dan ketepatan tinggi komponen elektronik menjadikan pemesinan CNC sebagai proses yang sangat diperlukan dalam industri ini.

Aplikasi pertahanan dan ketenteraan

Pemesinan ketepatan CNC digunakan secara meluas dalam sektor pertahanan dan ketenteraan untuk pengeluaran:

l (bahagian senjata, jasman peluru) Komponen senjata

l Aeroangkasa dan komponen UAV

L perisai dan peralatan pelindung

l peralatan komunikasi dan pengawasan

l sistem optik dan penargetan

Ketidaksuburan, kebolehpercayaan, dan ketepatan komponen-komponen CNC adalah kritikal untuk prestasi dan keselamatan peralatan ketenteraan.

Penjanaan tenaga dan kuasa

Pemesinan ketepatan CNC adalah penting untuk pengeluaran komponen yang digunakan dalam pelbagai aplikasi penjanaan tenaga dan kuasa, seperti:

L Komponen Turbin Gas

L lox dan kotak gear turbin angin

L sistem pemasangan panel solar

l bahagian turbin hidroelektrik

L Komponen Reaktor Nuklear

Keupayaan untuk mesin besar, kompleks, dan komponen ketepatan tinggi menjadikan pemesinan CNC sebagai proses penting dalam sektor tenaga.

Industri |

Aplikasi utama |

Aeroangkasa dan Penerbangan |

Bilah turbin, peralatan pendaratan, komponen struktur |

Pembuatan peranti perubatan |

Implan ortopedik, instrumen pembedahan, prostetik pergigian |

Automotif |

Bahagian enjin, komponen penghantaran, sistem brek |

Elektronik dan semikonduktor |

Heatsinks, kandang, peralatan pembuatan PCB |

Pertahanan dan tentera |

Komponen Senjata, Bahagian Aeroangkasa, Peralatan Komunikasi |

Penjanaan tenaga dan kuasa |

Bahagian turbin gas, kotak gear turbin angin, komponen reaktor nuklear |

Kepelbagaian dan ketepatan pemesinan CNC menjadikannya proses penting di seluruh industri-industri yang pelbagai ini, yang membolehkan pengeluaran komponen yang berkualiti tinggi dan boleh dipercayai yang memenuhi keperluan prestasi dan keselamatan yang paling menuntut.

Merancang untuk pemesinan ketepatan CNC

Reka bentuk yang berkesan adalah penting untuk pemesinan ketepatan CNC yang berjaya. Dengan mengikuti amalan terbaik dan mempertimbangkan faktor-faktor utama, pereka boleh membuat bahagian-bahagian yang dioptimumkan untuk pembuatan, kualiti, dan keberkesanan kos.

Garis panduan reka bentuk dan amalan terbaik

Apabila merancang bahagian untuk pemesinan ketepatan CNC, mematuhi garis panduan berikut:

1. Elakkan sudut dan tepi tajam; Gunakan fillet dan chamfers sebaliknya

2. Mengekalkan ketebalan dinding seragam untuk mengelakkan warping dan herotan

3. Kurangkan penggunaan poket atau rongga yang mendalam untuk mengurangkan pakaian alat

4. Reka bentuk untuk kesederhanaan, mengelakkan kerumitan yang tidak perlu

5. Gunakan saiz lubang standard dan dimensi benang apabila mungkin

6. Pertimbangkan batasan mesin dan perkakas CNC

Pertimbangan untuk toleransi, kemasan permukaan, dan pemilihan bahan

Pereka mesti mengambil kira beberapa faktor kritikal ketika membuat bahagian untuk pemesinan ketepatan CNC:

l Toleransi: Tentukan toleransi yang sesuai untuk permohonan dan keupayaan mesin CNC. Toleransi yang lebih ketat boleh meningkatkan masa dan kos pemesinan.

L. Kemasan Permukaan : Tentukan kemasan permukaan yang diperlukan berdasarkan fungsi dan estetika bahagian. Kemasan yang lebih lancar mungkin memerlukan operasi pemesinan tambahan atau pemprosesan pasca.

L. Pemilihan Bahan : Pilih bahan yang mengimbangi prestasi, kebolehkerjaan, dan kos. Pertimbangkan faktor seperti kekuatan, ketahanan, kestabilan terma, dan rintangan kimia.

Faktor |

Pertimbangan |

Toleransi |

Keperluan permohonan, keupayaan mesin CNC |

Permukaan selesai |

Fungsi bahagian, estetika, pemprosesan tambahan |

Pemilihan bahan |

Prestasi, kebolehkerjaan, kos, sifat bahan |

Mengoptimumkan reka bentuk untuk kecekapan pemesinan ketepatan CNC

Untuk memaksimumkan kecekapan dan keberkesanan kos pemesinan ketepatan CNC, pereka harus:

1. Kurangkan bilangan persediaan yang diperlukan dengan merancang bahagian yang boleh dimesin dalam satu persediaan

2. Kurangkan perubahan alat dengan menggunakan saiz alat yang sama dan meminimumkan pelbagai ciri

3. Mengoptimumkan laluan alat untuk meminimumkan masa pemesinan dan pakaian alat

4. Menggabungkan ciri -ciri yang memudahkan pemegangan kerja dan fixturing

5. Reka bentuk untuk memudahkan pemindahan cip dan aliran penyejuk

Dengan mengoptimumkan reka bentuk untuk kecekapan pemesinan CNC, pengeluar dapat mengurangkan masa kitaran, meningkatkan kehidupan alat, dan meningkatkan produktiviti keseluruhan.

Kerjasama antara pasukan reka bentuk dan pembuatan

Kerjasama yang berkesan antara reka bentuk dan pasukan pembuatan adalah penting untuk pemesinan ketepatan CNC yang berjaya. Amalan terbaik termasuk:

1. Melibatkan jurutera pembuatan awal dalam proses reka bentuk untuk mengenal pasti isu dan peluang yang berpotensi untuk pengoptimuman

2. Menggunakan Prinsip Reka Bentuk untuk Pembuatan (DFM) untuk membuat bahagian-bahagian yang mudah dan kos efektif untuk menghasilkan

3. Mewujudkan saluran komunikasi yang jelas dan gelung maklum balas antara pasukan reka bentuk dan pembuatan

4. Menggunakan perisian CAD/CAM untuk mensimulasikan dan mengesahkan proses pemesinan sebelum pengeluaran

5. Terus memantau dan menganalisis data pembuatan untuk mengenal pasti bidang untuk penambahbaikan dan memperbaiki reka bentuk

Dengan memupuk persekitaran kolaboratif dan memanfaatkan kepakaran kedua-dua pasukan reka bentuk dan pembuatan, organisasi boleh membuat bahagian-bahagian yang dioptimumkan untuk pemesinan ketepatan CNC, menghasilkan kualiti yang lebih tinggi, kos yang lebih rendah, dan lebih cepat ke pasaran.

Memilih Penyedia Perkhidmatan Pemesinan Ketepatan CNC

Memilih penyedia perkhidmatan pemesinan ketepatan CNC yang betul adalah penting untuk kejayaan projek anda. Rakan kongsi yang boleh dipercayai dapat memastikan bahagian berkualiti tinggi, penghantaran tepat waktu, dan keberkesanan kos. Pertimbangkan faktor -faktor berikut apabila memilih syarikat pemesinan ketepatan CNC.

Faktor yang perlu dipertimbangkan semasa memilih rakan kongsi pemesinan ketepatan CNC

1. Keupayaan dan peralatan teknikal: Pastikan pembekal mempunyai mesin, alat, dan teknologi yang diperlukan untuk memenuhi keperluan projek anda.

2. Pengalaman dan kepakaran industri: Cari rakan kongsi dengan rekod prestasi terbukti dalam industri atau aplikasi khusus anda.

3. Sistem Pengurusan Kualiti: Pilih pembekal dengan proses kawalan dan pensijilan kualiti yang mantap, seperti ISO 9001, AS9100, atau IATF 16949.

4. Kapasiti dan Skalabiliti: Sahkan bahawa syarikat boleh mengendalikan jumlah pengeluaran anda dan skala apabila keperluan anda berkembang.

5. Lokasi dan Logistik: Pertimbangkan kedekatan pembekal dengan kemudahan anda dan keupayaan mereka untuk menguruskan penghantaran dan logistik dengan cekap.

Menilai keupayaan, pengalaman, dan pensijilan kualiti

Semasa menilai potensi rakan kongsi pemesinan ketepatan CNC, minta:

1. Senarai Mesin dan Spesifikasi

2. Senarai bahan dan toleransi yang boleh mereka bekerjasama

3. Sampel bahagian atau kajian kes menunjukkan keupayaan mereka

4. Pensijilan kualiti dan hasil audit

5. Rujukan dari pelanggan sedia ada dalam industri anda

Kepentingan komunikasi dan sokongan pelanggan

Komunikasi yang berkesan dan sokongan pelanggan adalah penting untuk perkongsian yang berjaya. Cari penyedia perkhidmatan pemesinan ketepatan CNC yang menawarkan:

1. Pengurusan projek yang berdedikasi dan satu titik hubungan

2. Kemas kini kemajuan yang kerap dan komunikasi telus

3. Fleksibiliti dan respons terhadap perubahan dalam keperluan anda

4. Sokongan teknikal dan keupayaan menyelesaikan masalah

5. Pendekatan Kerjasama untuk Reka Bentuk untuk Pembuatan Kebolehpercayaan (DFM) dan Pengoptimuman Proses

Saluran komunikasi |

Tujuan |

Pengurus Projek |

Mengawasi garis masa projek, belanjawan, dan hasil |

Sokongan Teknikal |

Memberi panduan mengenai reka bentuk, bahan, dan pengoptimuman proses |

Kawalan kualiti |

Memastikan bahagian memenuhi spesifikasi dan standard kualiti |

Logistik |

Menguruskan penghantaran, pembungkusan, dan penghantaran bahagian siap |

Pertimbangan Kos dan Analisis ROI

Walaupun kos adalah faktor penting, ia tidak sepatutnya menjadi asas untuk memilih penyedia perkhidmatan pemesinan ketepatan CNC. Pertimbangkan perkara berikut semasa menilai kos:

1. Jumlah Kos Pemilikan (TCO), termasuk kos bahan, buruh, perkakas, dan penghantaran

2. Perkhidmatan tambah nilai, seperti sokongan reka bentuk, pemasangan, atau operasi penamat

3. Penjimatan Kos dari Pengoptimuman Proses dan Penambahbaikan Kecekapan

4. Pulangan Pelaburan (ROI) berdasarkan kualiti, prestasi, dan kos kitaran hayat

Mengendalikan analisis ROI yang menyeluruh untuk membandingkan kos dan faedah penyedia perkhidmatan pemesinan ketepatan CNC yang berbeza. Ini akan membantu anda membuat keputusan yang tepat yang mengimbangi kos jangka pendek dengan nilai jangka panjang.

Buka kunci ketepatan dan inovasi dengan kepakaran pemesinan CNC Team MFG. Peralatan, juruteknik mahir, dan komitmen kami yang canggih, dan komitmen untuk memastikan projek anda disampaikan tepat pada masanya, dalam anggaran, dan piawaian tertinggi. Dapatkan Penyelesaian Pembuatan Ketepatan Hari Ini - Pasukan MFG