Enjeksiyon kalıplama maliyetini gerçekten neyin yönlendirdiğini hiç merak ettiniz mi? İster birkaç yüz ister milyonlarca parça üretiyor olun, enjeksiyon kalıplama masraflarının arkasındaki faktörleri anlamak bütçenizi en üst düzeye çıkarmanın anahtarıdır. Kalıp tasarımından malzeme seçimi ve üretim hacmine kadar, yüksek kaliteli sonuçları korurken maliyetleri nasıl kontrol edebileceğinize bakalım.

Enjeksiyon kalıplama nedir?

Enjeksiyon kalıplama, hassas şekillere sahip parçalar oluşturmak için bir kalıba erimiş malzemenin enjekte edilmesini içeren bir üretim işlemidir. Bu işlem, plastiği veya başka bir malzemeyi eriterek, önceden tasarlanmış bir kalıba enjekte ederek ve soğumasına ve katılaşmasına izin vererek çalışır. Büyük miktarlarda yüksek kaliteli plastik bileşenler oluşturmak için en yaygın kullanılan tekniklerden biridir.

Enjeksiyon kalıplama işlemi nasıl çalışır?

Enjeksiyon kalıplama işlemi birkaç önemli aşamayı içerir:

Malzeme Hazırlama : ABS veya polipropilen gibi termoplastik topaklar eriyene kadar ısıtılır.

Enjeksiyon fazı : Erimiş malzeme yüksek basınçta bir kalıba enjekte edilir.

Soğutma ve sağlamlaştırma : Malzeme kalıbın şeklini soğutur, sertleştirir ve alır.

Ejeksiyon : katılaşmış kısım kalıptan çıkarılır ve bir döngüyü tamamlar.

Enjeksiyon kalıplama sisteminin temel bileşenleri

Kalıp : Kalıp çekirdek araçtır. Genellikle metalden yapılır ve A ve Yan B'nin iki yarısından oluşur. A tarafı parçanın dış yüzeyini oluştururken, B tarafı kaburga veya patronlar gibi iç özellikleri şekillendirir.

Kalıp malzemesi : Çoğu kalıp, üretim hacmine ve kalıplanmış malzemeye bağlı olarak alüminyum veya çelikten yapılır.

Tasarım Özellikleri : Kalıp tasarımları, malzeme akışını yönlendirmek için soğutma kanallarını, ejektör pimlerini ve koşucu sistemlerini içerir.

Enjeksiyon Kalıp Makinesi : Makine, hammaddeyi beslemek için bir hazne, erimesi için ısıtmalı bir namlu ve erimiş plastiği kalıp içine enjekte etmek için bir hidrolik veya elektrik mekanizması içerir.

Malzemeler : Polipropilen (PP) ve akrilonitril bütadien stiren (ABS) gibi termoplastikler, çok yönlülükleri ve geri dönüştürülebilirlikleri nedeniyle enjeksiyon kalıplamasında yaygın olarak kullanılır.

Enjeksiyon kalıplama neden seri üretim için idealdir?

Hızlı Üretim Döngüleri : Tek bir enjeksiyon döngüsü bir dakikadan az sürebilir, bu da onu büyük koşular için ideal hale getirebilir.

Maliyet verimliliği : İlk kalıp maliyetleri yüksek olsa da, parça başına fiyat daha yüksek miktarlarda dramatik bir şekilde düşer.

Yüksek hassasiyet : Enjeksiyon kalıplama, sıkı toleranslara ve tutarlı kaliteye sahip parçalar yaratarak atıkları azaltır.

Enjeksiyon kalıplama maliyetlerini belirleyen faktörler

1. Aracın maliyeti

İlk Takım Yatırım

Kalıp genellikle enjeksiyon kalıplamadaki en büyük maliyettir. 3D baskılı, alüminyumdan yapılmış veya çelikten hazırlanabilir. Kalıp fiyatlandırması karmaşıklık, boyut ve malzeme seçimine göre değişir:

3D baskılı kalıplar : 100 $ 'dan 1.000 $' a kadar fiyatlandırılan prototipleme veya düşük hacimli çalışmalar için en iyisi.

Alüminyum kalıplar : Hacim ortası üretimi için uygun, 2.000 ila 5.000 dolar.

Çelik Kalıplar : 5.000 $ ile 100.000 $ 'ın üzerinde değişen yüksek hacimli üretim için ideal.

Küf karmaşıklığı nasıl etkiler?

Karmaşık kalıp tasarımları maliyetleri artırabilir. Alt kesimler, parça boyutu ve taslak açılar gibi özellikler araç karmaşıklığını artırır:

Alt kesimler ve taslak açılar : Daha ayrıntılı tasarımlar, maliyete katkıda bulunan gelişmiş kalıp üretimi gerektirir.

Parça boyutu : Daha büyük parçalar daha pahalı olan daha büyük kalıplara ihtiyaç duyar.

Özel kalıplar ve Evrensel Kalıplar : Özel kalıplar kesin özellikleri eşleştirir, ancak çok yönlülük kabul edilebilirse evrensel kalıplar maliyetleri azaltabilir.

Kalıp ömrü ve dayanıklılık

Kalıp ömrü üretim hacmine ve malzemeye bağlıdır. Yüksek hacimli kalıplar tipik olarak dayanıklılık için çelik gerektirirken, düşük hacimli kalıplar alüminyum veya 3D baskılı malzemeler kullanabilir:

Düşük hacimli kalıplar : Kısa ömür, küçük üretim koşuları için uygun fiyatlı.

Yüksek hacimli kalıplar : dayanıklı ve uzun ömürlü; Uzatılmış kullanım için çelik kalıplar tercih edilir.

| Kalıp tipi | En İyi Kullanım | Tahmini maliyet |

| 3D baskılı kalıp | Düşük hacimli koşular | 100 $ - 1.000 $ |

| Alüminyum kalıp | Orta hacim koşusu | 2.000 $ - 5.000 $ |

| Çelik kalıp | Yüksek hacimli koşular | 5.000 $ - 100.000 $+ |

2. Ekipman maliyetleri

Enjeksiyon kalıplama makineleri türleri

Farklı makineler değişen seviyelerde hassasiyet, hız ve maliyet sunar:

Elektrikli makineler : Yüksek hassasiyet, enerji tasarruflu, ancak daha yüksek başlangıç maliyetleri.

Hidrolik makineler : Dayanıklı ve uygun maliyetli, ancak daha az hassas.

Hibrit makineler : Her ikisinin bir karışımı, hassas ve dayanıklılık sunar, ancak daha yüksek bir fiyata.

Makine maliyetleri değişir:

Şirket içi üretim ve dış kaynak kullanımı

İşletmeler, makine satın almaya veya dış kaynak üretimine karar vermelidir. Her seçeneğin artıları ve eksileri vardır:

Şirket içi üretim : kalite ve teslim süreleri üzerinde daha fazla kontrol, ancak ön planda önemli yatırım gerektirir.

Dış kaynak kullanımı : Daha düşük sermaye maliyetleri, küçük işletmeler için ideal, ancak üretim kalitesi ve zamanlaması üzerinde daha az kontrole yol açabilir.

| Makine Türü | En İyi Kullanım | Tahmini Maliyet |

| Masaüstü makinesi | Düşük hacimli koşular | <10.000 $ |

| Endüstriyel makine | Yüksek hacimli koşular | 50.000 $ - 200.000 $+ |

3. Enjeksiyon kalıplama için malzeme maliyetleri

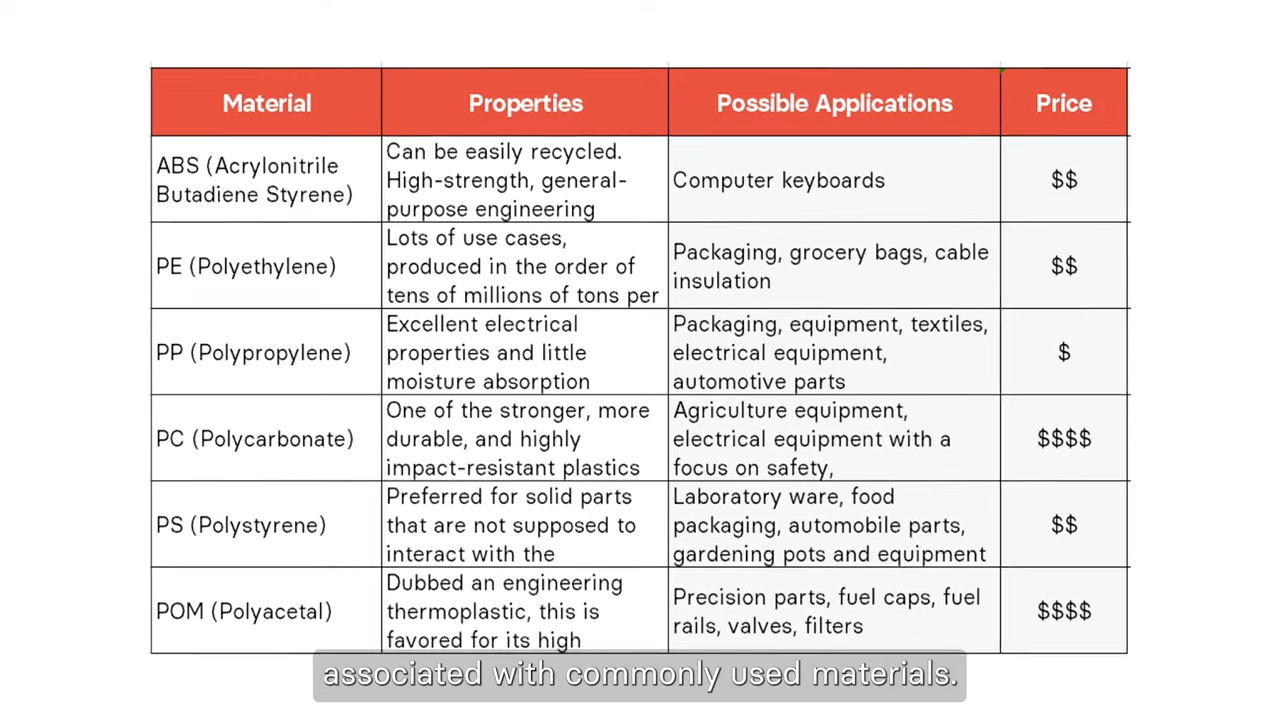

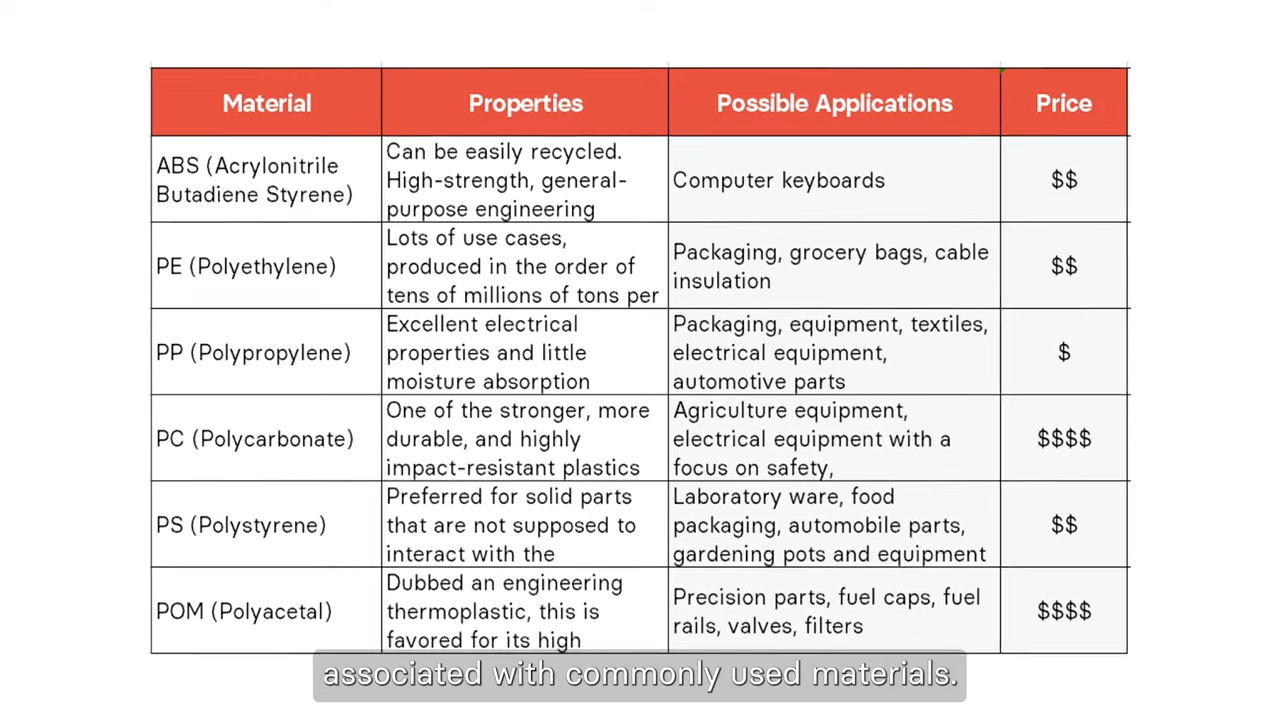

Yaygın enjeksiyon kalıplama malzemeleri ve maliyetleri

Malzeme seçimi maliyeti önemli ölçüde etkiler. Termoplastikler en çok enjeksiyon kalıplamasında kullanılır ve her birinin benzersiz özellikleri ve fiyatlandırması vardır:

ABS : Dayanıklı, çok yönlü; Kg başına yaklaşık 1,30 dolar.

Polipropilen (PP) : Hafif, kimyasallara dirençli; Kg başına yaklaşık 0,90 $.

Polietilen (PE) : esnek, darbeye dayanıklı; Kg başına yaklaşık 1,20 $.

Polikarbonat (PC) : güçlü, yüksek netlik; Kg başına 2,30 $ maliyeti.

Projeniz için doğru materyali seçmek

Doğru materyalin seçilmesi uygulamaya bağlıdır. Maliyet etkinliği gücü, esnekliği ve sıcaklık veya kimyasallara karşı direnci dengelemelidir:

Malzeme Özellikleri Vs Maliyet : PP gibi daha düşük maliyetli malzemeler basit parçalar için ideal olabilirken, PC gibi pahalı olanlar yüksek performanslı ürünler için gereklidir.

Katkı maddelerinin etkisi : dolgu maddeleri ve katkı maddeleri (renklendiriciler veya UV stabilizatörleri gibi) malzeme maliyetlerini arttırır, ancak ürün özelliklerine göre gerekli olabilir.

| Malzeme | Anahtar Özellikleri | Kg başına fiyat |

| Karams | Dayanıklı, hafif | 1.30 $ |

| Polipropilen (PP) | Esnek, kimyasal dirençli | 0,90 $ |

| Polietilen (PE) | Etkiye dayanıklı, geri dönüştürülebilir | 1.20 $ |

| Polikarbonat (PC) | Yüksek netlik, güçlü | 2,30 $ |

4. İşçi ve hizmet maliyetleri

Enjeksiyon kalıplamada emek

Enjeksiyon kalıplama işleminin çoğu otomatik olmasına rağmen, İşçi hala bir rol oynar. İşgücü maliyetlerinin ortaya çıktığı kilit alanlar şunlardır:

Kurulum Maliyetleri : Belirli bir parça için ilk makine yapılandırması.

Onarım Maliyetleri : Makine ve Kalıp için Bakım ve Parça Değiştirmeleri.

İzleme Maliyetleri : Operatörler, parçaların doğru şekilde üretilmesini sağlayarak otomasyon işlemini denetler.

Dış Kaynak Hizmet Maliyetleri

Dış kaynak kullanımı, emek ve servis sağlayıcı ücretleri toplam maliyeti artırır. Bu maliyetler şunları içerir:

Ulaşım ve lojistik : Dış kaynaklı sağlayıcıdan bitmiş parçaları göndermek.

Kalite Kontrolü : Parçaların standartları karşılamasını sağlamak, genellikle ek ücretler gerektirir.

İşaretleme : Servis sağlayıcılar enjeksiyon kalıplama işlemini yönetmek için ücret alır.

Üretim hacmine göre enjeksiyon kalıplama maliyeti

1. düşük hacimli enjeksiyon kalıplama

Düşük hacimli üretim nedir?

Düşük hacimli üretim, tipik olarak 100 ila 1.000 parça arasında daha küçük miktarların üretilmesini ifade eder. Büyük miktarların gerekli olmadığı prototipleme veya özel siparişler için yaygın olarak kullanılır. Küçük parti üretimi, ölçeklenmeden önce yeni ürünleri test etmek için idealdir.

Kalıp Maliyetleri : Düşük hacimli çalışmalar için işletmeler genellikle 3D baskılı kalıplar kullanır . Bunlar en uygun maliyetli, tipik olarak 100 $ ile 1.000 $ arasında değişen.

Part başına maliyet : düşük hacimli üretimde parça başına maliyet daha yüksektir, çünkü sabit kalıp maliyetleri daha az birimlere dağıtılır. Örneğin, bir kalıp maliyeti 1.000 $ ve 100 parça yapılırsa, her parça sadece kalıp maliyetine 10 $ katlanır.

| Üretim Hacmi | Kalıp Tipi | Kalıp | Maliyeti Parça Başına |

| 100 - 1.000 parça | 3D baskılı kalıp | 100 $ - 1.000 $ | Daha yüksek (4.5 $+) |

Düşük hacimli üretim ne zaman ideal?

Düşük hacimli üretim için mükemmeldir . prototiplemek veya , yeni tasarımları sınırlı ürün çalışmaları pazar testi için Ayrıca, yüksek hacimleri taahhüt etmeden ürün ayarlamalarında esneklik isteyen şirketler için de kullanışlıdır.

2. Hacim ortası enjeksiyon kalıplama

Orta hacimli üretim nedir?

Orta hacimli üretim tipik olarak 5.000 ila 10.000 birim arasında değişir . Prototipleme ve tam ölçekli üretim arasında bir denge kurar. Bu üretim seviyesi, ılımlı miktarlarda bir ürün üretmek isteyen küçük-orta düzeyde işletmeler için idealdir.

Orta hacimli üretim için maliyet bozulması

Kalıp Maliyetleri : İşlenmiş alüminyum kalıplar, orta hacimli üretim için yaygın olarak kullanılır, çünkü maliyet ve dayanıklılık arasında iyi bir uzlaşma sunarlar. Bu kalıplar 2.000 ila 5.000 dolar arasında.

Kalıp aşınması ve yıpranma : Alüminyum kalıplar, aşınma ve yıpranma kalitesini etkilemeden önce birkaç bin parçayı işleyebilir. Bu dayanıklılık uzun vadeli maliyetleri kontrol etmeye yardımcı olur.

| üretim hacmi | kalıp tipi | kalıp maliyet | maliyeti |

| 5.000 - 10.000 | İşlenmiş alüminyum | 2.000 $ - 5.000 $ | Ilımlı (3 $) |

3. Yüksek hacimli enjeksiyon kalıplama

Yüksek hacimli üretim nedir?

Yüksek hacimli üretim üretimini ifade eder , on binlerce ila yüz binlerce parça . Bu, otomotiv ve tüketim malları gibi endüstriler için ideal olan büyük ölçekli üretim çalışmaları için en uygun maliyetli yöntemdir.

Yüksek hacimli üretim

Çelik Kalıplar : Yüksek hacimli projeler, çelik kalıplar gerektirir. dayanıklılıkları ve tekrarlanan üretim döngülerini işleme yetenekleri ile bilinen Bu kalıplar daha pahalıya, 5.000 $ 'dan 100.000 doların üzerine çıkıyor , ancak önemli ölçüde daha uzun sürüyorlar.

Part başına daha düşük maliyet : Üretim hacimleri arttıkça, parça başına maliyet önemli ölçüde azalır . sabit kalıp maliyetleri binlerce hatta milyonlarca birime yayıldığı için

| üretim hacmi | kalıp tipi | küf maliyetinin maliyet | verimliliği parça başına |

| 10.000'den fazla parça | Çelik kalıp | 5.000 $ - 100.000 $+ | Düşük (1.75 $) |

Yüksek hacimli projeler için dikkate alınması gereken temel faktörler

Makine Seçimi : Yüksek hacimli çalışmalar için, makine (elektrik, hidrolik veya hibrit) seçimi verimliliği ve maliyeti etkileyebilir.

Malzeme Seçimi : Doğru malzemeyi seçmek, büyük üretim döngülerine göre dayanıklılığın ve düşük maliyetlerin korunmasına yardımcı olur.

Enjeksiyon kalıplama maliyetleri nasıl azaltılır

1. Kalıp tasarımını optimize et

Üretim için Tasarım (DFM) İlkeleri

DFM ilkelerinin uygulanması, kalıp ve parça tasarımını basitleştirerek enjeksiyon kalıplama maliyetlerini önemli ölçüde azaltabilir:

Gereksiz özelliklerin ortadan kaldırılması : Karmaşık geometrilerin kaldırılması, alt kesimleri veya gereksiz dokuların kaldırılması, kalıbın karmaşıklığını azaltır ve hem üretim süresini hem de malzeme maliyetlerini düşürür.

Kalıp tasarımını basitleştirme : Dik taslak açılar veya karmaşık iç boşluklar gibi özellikler maliyetleri artırır. Basitleştirilmiş tasarımlar, gelişmiş kalıp imalat tekniklerine olan ihtiyacı azaltır, kalıpları daha ucuz ve daha hızlı üretir.

Evrensel kalıpları kullanmak

Evrensel kalıplar genellikle özel kalıplara uygun maliyetli bir alternatiftir:

Evrensel Kalıplar Ne Zaman Kullanılır : Evrensel kalıplar, parçalar benzer tasarım gereksinimlerine sahip olduğunda idealdir ve aynı kalıbın farklı projelerde yeniden kullanılmasına izin verir.

Maliyet Tasarrufu : Kendi kendine eşleme parçaları ve basitleştirilmiş tasarımlar, birden fazla kalıp ihtiyacını büyük ölçüde azaltabilir. Bir evrensel kalıp, her benzersiz parça için ayrı kalıplar oluşturma ihtiyacını ortadan kaldırarak takım maliyetlerini düşürebilir.

| Kalıp Tasarımı Stratejisi | Avantajları |

| Gereksiz özelliklerin ortadan kaldırılması | Azaltılmış karmaşıklık ve maliyet |

| Evrensel kalıplar | Daha az kalıp, daha düşük takım maliyetleri |

2. Malzeme seçimi ve optimizasyonu

Daha düşük maliyetli malzemelerin seçilmesi

Doğru materyalin seçilmesi, performanstan ödün vermeden maliyetleri azaltmanın anahtarıdır:

Maliyet ve Performans Dengeleme : gibi malzemeler ABS ve Polipropilen düşük maliyetleri ve iyi performans özellikleri nedeniyle yaygın olarak kullanılmaktadır. ABS'nin maliyeti kg başına yaklaşık 1,30 dolar, polipropilen kg başına 0,90 $ 'dan bile daha ucuz.

Premium Malzemeler Ne Zaman Kullanılır : Yüksek ısı veya darbe direncine ihtiyaç duyan parçalar için, daha yüksek fiyatlarına rağmen polikarbonat gibi daha yüksek maliyetli malzemeler gerekebilir.

Malzeme Atık Azaltma

Maddi atıkların en aza indirilmesi maliyetleri önemli ölçüde düşürebilir:

Duvar Kalınlığını Optimize Etmek : Tasarımın desteklenmesi koşuluyla, daha ince duvarlar parça mukavemetini etkilemeden malzeme kullanımını azaltır.

Geri dönüştürülmüş plastikler kullanma : Geri dönüştürülmüş plastiklerin üretim sürecine dahil edilmesi malzeme maliyetlerini düşürür ve sürdürülebilirliği artırır. Geri dönüştürülmüş termoplastikler daha düşük bir fiyat noktasında benzer özellikler sunar.

| Malzeme Seçimi Stratejisi | Yardımları |

| Daha düşük maliyetli malzemelerin seçilmesi | Part başına düşük maliyet |

| Geri Dönüşümlü Plastikler | Düşük maddi maliyetler, sürdürülebilirlik |

3. Üretim hacmini artırın

Enjeksiyon kalıplamada ölçek ekonomileri

Daha yüksek hacimler üretmek, sabit maliyetlerin daha fazla parça boyunca dağıtılmasına yardımcı olur ve birim başına maliyeti azaltır:

Daha büyük partiler düşük maliyetler : Üretim hacmi arttıkça, başlangıç kalıbı ve kurulum maliyetleri daha fazla sayıda parçaya yayılır ve parça başına maliyeti düşürür.

Üretim İhtiyaçları Dengeleme : Yüksek hacimli üretim, bölüm başına daha düşük maliyetler sunarken, gereksiz envanter maliyetlerinden kaçınmak için üretim hacimlerini gerçek taleple dengelemek önemlidir.

Benzer projeleri bir araya getirmek

Benzer projeleri birleştirmek verimliliği en üst düzeye çıkarabilir:

Sabit maliyetlerin yayılması : Birden fazla küçük projenin tek bir çalışmaya gruplanması, kalıp ve kurulum maliyetlerini daha fazla birim arasında dağıtmaya yardımcı olabilir. Bu, özellikle birden fazla ürün serisini yöneten şirketler için etkilidir.

| strateji | maliyet tasarrufu |

| Artan üretim hacmi | Ölçek ekonomileri yoluyla bölüm başına düşük maliyet |

| Benzer projeleri toplama | Sabit maliyetleri daha fazla birimlere yaymak |

4. Prototipleme için 3D baskılı kalıpları kucaklayın

3D baskılı kalıplar ne zaman kullanılır

3D baskılı kalıplar, küçük üretim çalışmaları veya prototipleme için uygun maliyetli bir çözümdür:

Kısa koşular ve prototipleme : 3D baskı, kısa üretim döngüleri için hızlı ve uygun fiyatlı kalıplar üretebilir ve prototipleme aşaması sırasında pahalı metal kalıplara olan ihtiyacı ortadan kaldırabilir.

Maliyet Avantajları : 3D baskılı kalıpların açık maliyeti, genellikle 100 $ ile 1.000 $ arasında değişen geleneksel alüminyum veya çelik kalıplardan çok daha düşüktür , bu da hızlı yinelemeler ve küçük parti üretimi için idealdir.

Enjeksiyon kalıplamada 3D baskı sınırlamaları

3D baskılı kalıplar maliyet tasarrufu sağlarken, sınırlamalarla da gelir:

Dayanıklılık : 3D baskılı kalıplar metal kalıplar kadar dayanıklı değildir, bu da onları yüksek hacimli üretim için daha az uygun hale getirir.

Basit tasarımlarla sınırlı : Daha karmaşık tasarımlar, doğruluk ve dayanıklılık için geleneksel CNC ile işlenmiş kalıplar gerektirebilir.

| 3D baskılı kalıplar | avantajları ve sınırlamaları |

| Faydalar | Düşük maliyetli, kısa koşular için hızlı üretim |

| Sınırlamalar | Sınırlı dayanıklılık, sadece basit tasarımlar |

Enjeksiyon kalıplama maliyeti hesap makinesi araçları

Enjeksiyon kalıplama maliyetlerinizi nasıl tahmin edersiniz

Enjeksiyon kalıplama maliyetlerini tahmin etmek karmaşık olabilir, ancak birkaç çevrimiçi araç süreci basitleştirir. Bu araçlar, maliyet tahminleri vermek için parça boyutu, malzeme, küf karmaşıklığı ve üretim hacmi gibi girdileri kullanır.

Popüler çevrimiçi maliyet tahmin edicilerine genel bakış

Birkaç maliyet tahminci aracı, enjeksiyon kalıplama masraflarınızı hesaplamanıza yardımcı olabilir:

CustomPart : Bu araç, kullanıcıların hızlı maliyet tahminleri almak için çeşitli parça ayrıntılarını girmelerine olanak tanır. Kullanıcı dostudur ve malzeme, küf ve üretim maliyetlerinin dökümünü sunar.

Protolabs : Hızlı prototipleme ile tanınan Protolabs, üretim hacmine ve malzeme seçimine dayalı hassas alıntılar veren bir hesap makinesi sunar. Özellikle parça almak isteyenler için yararlıdır.

ICOMOLD : Bu tahminci, kullanıcıların tasarımları yüklemesine ve anında geri bildirim almasına olanak tanıyan CAD modellerine dayalı ayrıntılı alıntılar sağlar. Doğru maliyet analizine ihtiyaç duyan daha karmaşık projeler için harika.

| araç | özellikleri |

| Özel bölüm | Malzeme, küf, emek için hızlı tahminler |

| Protolablar | Anında Alıntılar, Hızlı Prototipleme Seçenekleri |

| İcomold | Karmaşık parça tasarımları için CAD tabanlı alıntılar |

Servis Sağlayıcılardan Alıntılar Almak

Tahmin almak için bir maliyet hesap makinesi kullandıktan sonra, alıntılar için servis sağlayıcılara ulaşmak size gerçek maliyetlerin daha net bir resmini verebilir.

Alıntılar ve Hizmet Anlaşmalarında Ne Aranmalı

Enjeksiyon kalıplama sağlayıcılarından alıntıları incelerken, çeşitli faktörlere dikkat etmek önemlidir:

Kurulum Ücretleri : Bazı sağlayıcılar makine kurulumu veya kalıp hazırlığı için ek ücretler alır.

Potansiyel müşteri süreleri : Proje zaman çizelgenize uyan gerçekçi teslim sürelerini arayın. Daha hızlı hizmetler genellikle bir prim gelir.

Kalite Garantileri : Servis sağlayıcının tolerans, bitiş ve malzeme doğruluğu dahil olmak üzere kısmi kaliteyi garanti ettiğinden emin olun.

Tedarikçilerle müzakere için ipuçları

Daha iyi oranların müzakere edilmesi, genel enjeksiyon kalıplama maliyetinizi düşürebilir:

Paket Siparişleri : Birden fazla projeyi daha büyük bir sırayla birleştirmek, sabit maliyetlerin yayılmasına yardımcı olarak size daha iyi fiyatlandırma sağlayabilir.

Birden fazla alıntı isteyin : Farklı tedarikçilerden alıntı almak, fiyatları karşılaştırmanıza ve şartları müzakere etmenize olanak tanır.

Esnek teslim süreleri : Esnek son teslim tarihleriniz varsa, sağlayıcının siparişinizi programlarına sığdırmasına izin vererek daha düşük maliyetleri müzakere edebilirsiniz.

| düşünmek için anahtar faktörler | Neden önemli olduklarını |

| Kurulum ücretleri | Ön maliyetleri etkiler |

| Teslim süreleri | Proje zaman çizelgelerini etkiler |

| Kalite Garantileri | Tutarlı parça kalitesi sağlar |

| Müzakere İpuçları | Paketleme veya esnek son tarihler yoluyla maliyetleri düşürmeye yardımcı olur |

Sonuç: Enjeksiyon kalıplama maliyeti

Enjeksiyon kalıplama maliyeti, dahil olmak üzere çeşitli temel faktörlerden etkilenir kalıp tasarımı ve malzeme seçim , ekipmanı maliyetleri , üretim hacmi ve işgücü masrafları . Enjeksiyon kalıp giderlerini kaliteden ödün vermeden en aza indirmek için, önemlidir . Kısa koşular için üretim (DFM) ilkeleri için tasarım uygulamak , uygun maliyetli malzemeleri seçmek ve üretim hacimlerini optimize etmek kullanmak evrensel kalıplar veya 3D baskılı kalıplar ve verimliliği artırmak için projeleri birleştirmek de maliyetleri düşük tutmanın etkili yollarıdır.

Bir enjeksiyon kalıplama projesi planlıyorsanız, MFG Takımı ile işbirliği yapmayı düşünün. Daha özel tavsiye veya karmaşık tasarımlar için Profesyonel Hizmetlerle iletişime geçin . uzman rehberliği almak ve üretim sürecinizi optimize etmek için

SSS: Enjeksiyon kalıplama maliyetleri

Enjeksiyon kalıplama aletleri için tipik maliyet aralığı nedir?

Düşük Karmaşıklık Kalıpları: 2.000 $ - 25.000 $

Orta Karmaşıklık: 25.000 $ - 100.000 $

Yüksek Karmaşıklık: 100.000 $ - 1.000.000 $+

Üretim hacmi birim başına maliyeti nasıl etkiler?

Daha yüksek hacimler genellikle birim başına düşük maliyet

Örnek: 1.000 adet 10 $/birime mal olabilirken, 100.000 adet 1 $/birime düşebilir

Enjeksiyon kalıplama için en uygun maliyetli malzeme nedir?

Polipropilen (PP) genellikle en ucuzdur

ABS iyi bir maliyet ve performans dengesi sunar

Malzeme seçimi belirli parça gereksinimlerine bağlıdır

3D baskılı kalıplar prototipleme maliyetlerinden ne kadar tasarruf edebilir?

Şirket içi ve dış kaynaklı üretim için başabaş noktası nedir?

Maddi atık ve koşucular genel maliyetlere ne kadar katıyor?

Toplam malzeme maliyetlerinin% 5-15'ini açıklayabilir

Sıcak koşucu sistemleri israfı azaltabilir, ancak ön takım maliyetlerini artırabilir

Parça tasarım karmaşıklığının maliyet etkisi nedir?

Basit parçaların üretimi karmaşık olanlardan% 25-50 daha az maliyetli olabilir

Her ek özellik (alt kesimler, dokular vb.) Kalıp ve üretim maliyetlerini artırır