Някога се чудихте какво наистина води до цената на инжекционното формоване? Независимо дали произвеждате няколкостотин или милиони части, разбирането на факторите, които стоят зад разходите за леене на инжектиране, е от ключово значение за максимално увеличаване на бюджета ви. От дизайна на плесен до избора на материали и обема на производството, нека се потопим в това как можете да контролирате разходите, като същевременно поддържате висококачествени резултати.

Какво представлява инжекционното формоване?

Инжекционното формоване е производствен процес, който включва инжектиране на разтопен материал във плесен, за да се създадат части с прецизни форми. Този процес работи чрез разтопяване на пластмаса или друг материал, инжектира я в предварително проектирана форма и му позволява да се охлади и втвърди. Това е една от най-широко използваните техники за създаване на висококачествени пластмасови компоненти в големи количества.

Как работи процесът на леене на инжекционно формоване?

Процесът на подреждане на инжектиране включва няколко ключови етапа:

Подготовка на материали : Термопластичните пелети, като ABS или полипропилен, се нагряват, докато не се стопят.

Фаза на инжектиране : Разтопеният материал се инжектира във плесен при високо налягане.

Охлаждане и втвърдяване : Материалът се охлажда, се втвърдява и приема формата на формата.

Изхвърляне : Втвърдената част се изхвърля от формата, завършвайки един цикъл.

Основни компоненти на системата за подреждане на инжектиране

Мухъл : Формата е основният инструмент. Обикновено се изработва от метал и се състои от две половини - от най -рационалната и страна B. отстрани А образува външната повърхност на частта, докато страничната В се оформя вътрешните характеристики като ребра или шефове.

Материал на плесен : Повечето форми са изработени от алуминий или стомана, в зависимост от обема на производството и материала, които се формират.

Дизайнерски функции : Дизайнът на плесени включва канали за охлаждане, изхвърлящи щифтове и системи за бегачи, за да насочи потока на материала.

Машина за формоване на инжектиране : Машината включва бункер за захранване на суровината, отопляема цев, за да я разтопи, и хидравличен или електрически механизъм за инжектиране на разтопената пластмаса във формата.

Материали : Термопластика, като полипропилен (PP) и акрилонитрил бутадиен стирен (ABS), обикновено се използват при инжекционно формоване поради тяхната гъвкавост и рециклируемост.

Защо формоването на инжектиране е идеално за масово производство

Бързи производствени цикли : Един цикъл на инжектиране може да отнеме по -малко от минута, което го прави идеален за големи писти.

Ефективност на разходите : Докато първоначалните разходи за плесен са високи, цената на част намалява драстично с по -високи количества.

Висока прецизност : Инжекционното формоване създава части с тесни допустими отклонения и постоянно качество, намалявайки отпадъците.

Фактори, които определят разходите за леене на инжектиране

1. Разходи на инструмента

Първоначална инвестиция в инструмента

Мухълът често е най -големият напредък при формоването на инжектиране. Тя може да бъде 3D отпечатана, направена от алуминий или изработена от стомана. Ценообразуването на плесени варира в зависимост от сложността, размера и избора на материали:

3D отпечатани форми : Най-доброто за прототипиране или тиражи с нисък обем, на цена от 100 до 1000 долара.

Алуминиеви форми : Подходящи за производство на среден обем, струващи от 2000 до 5000 долара.

Стоманени форми : Идеални за производство на голям обем, вариращи от 5000 до над 100 000 долара.

Как сложността на плесен влияе върху цената

Сложните дизайни на плесени могат да увеличат разходите. Характеристики като подбивания, размер на частта и ъгли на черновата увеличаване на сложността на инструмента:

Подчинения и ъгли на черновата : По -подробните дизайни изискват усъвършенствано производство на плесен, което допринася за цената.

Размер на частта : По -големите части се нуждаят от по -големи форми, които са по -скъпи.

Персонализирани форми спрямо универсални форми : Персонализираните форми съответстват на точните спецификации, но универсалните форми могат да намалят разходите, ако гъвкавостта е приемлива.

Животът на живота и издръжливостта

Животът на плесента зависи от обема на производството и материала. Мампените с голям обем обикновено изискват стомана за издръжливост, докато формите с нисък обем могат да използват алуминий или 3D-отпечатани материали:

Форми с нисък обем : кратък живот, достъпен за малки производствени писти.

Мамчета с голям обем : трайни и дълготрайни; Стоманените форми са предпочитани за продължителна употреба.

| тип плесен | Най-добре използвана | цена |

| 3D отпечатана форма | Тиражи с нисък обем | 100 долара - 1000 долара |

| Алуминиева форма | Средния обем работи | 2000 долара - 5000 долара |

| Стоманена плесен | Тиражи с голям обем | 5000 долара - 100 000 долара+ |

2. Разходи за оборудване

Видове машини за подлъчване на инжектиране

Различните машини предлагат различни нива на прецизност, скорост и цена:

Електрически машини : Висока прецизност, енергийно ефективни, но по-високи първоначални разходи.

Хидравлични машини : трайни и рентабилни, но по-малко прецизни.

Хибридни машини : микс от двете, предлагащи прецизност и издръжливост, но на по -висока цена.

Разходите за машини варират:

Вътрешно производство срещу аутсорсинг

Предприятията трябва да решат дали да купуват машини или производство на аутсорсинг. Всяка опция има своите плюсове и минуси:

Вътрешно производство : повече контрол върху качеството и времето за изпълнение, но изисква значителни инвестиции.

Аутсорсинг : По -ниски капиталови разходи, идеални за малкия бизнес, но може да доведе до по -малко контрол върху качеството на производството и времето.

| Тип на машината | най -добре използвана | цена |

| Настолна машина | Тиражи с нисък обем | <10 000 долара |

| Индустриална машина | Тиражи с голям обем | 50 000 долара - $ 200 000+ |

3. Материални разходи за инжекционно формоване

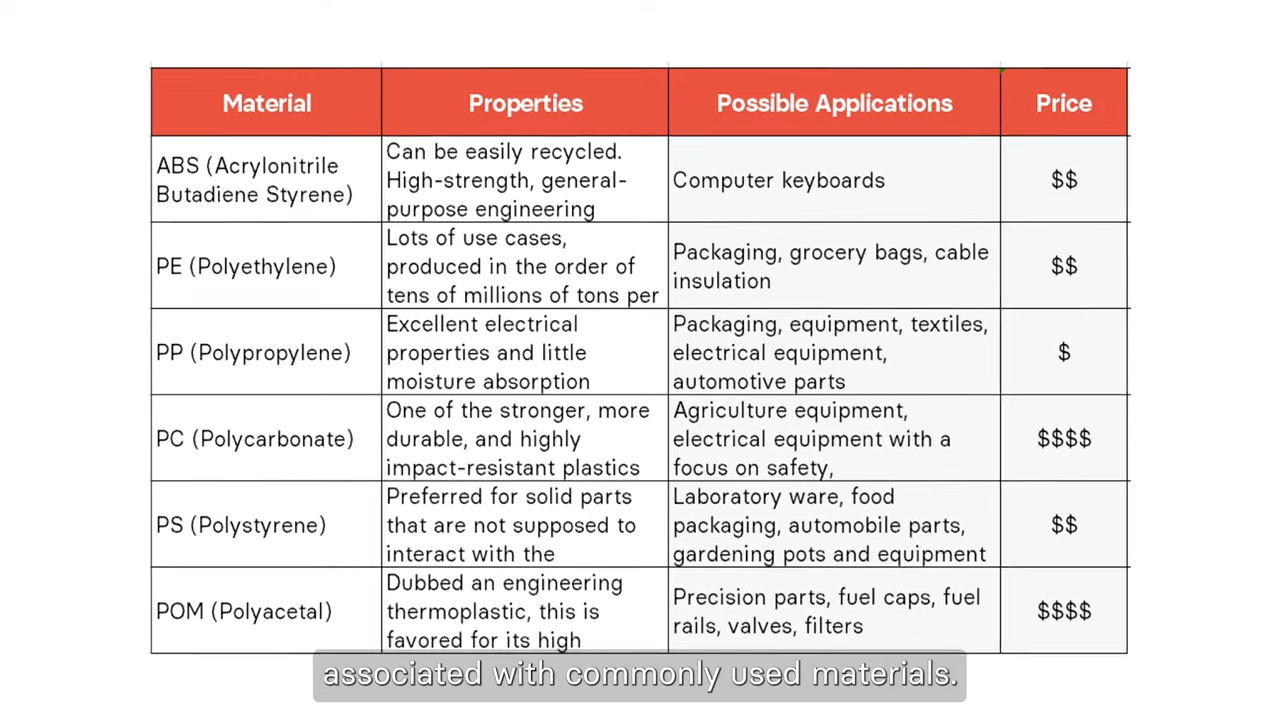

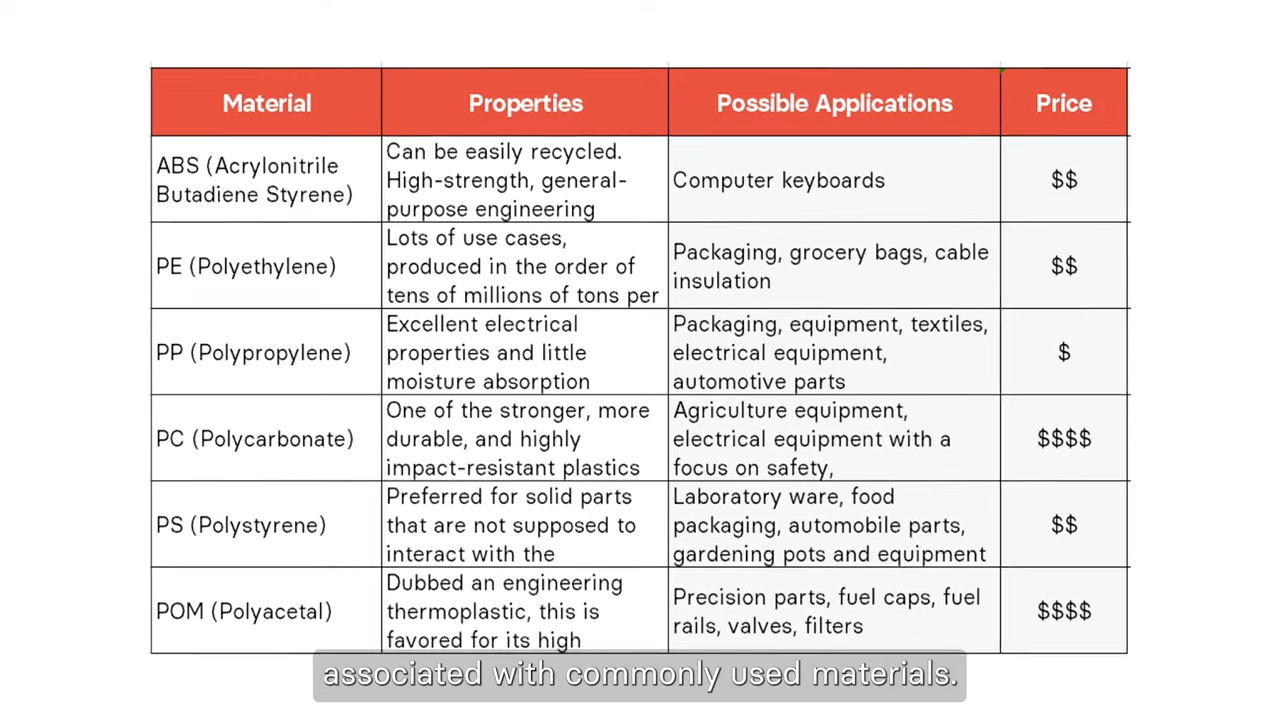

Общи материали за леене на инжектиране и техните разходи

Изборът на материал значително влияе върху разходите. Термопластиците се използват най -често при инжекционно формоване и всеки има уникални свойства и цени:

ABS : траен, универсален; Около 1,30 долара за кг.

Полипропилен (PP) : лек, устойчив на химикали; Около 0,90 долара за кг.

Полиетилен (PE) : гъвкав, устойчив на удар; Около 1,20 долара за кг.

Поликарбонат (PC) : силна, висока яснота; струва 2,30 долара за кг.

Избор на подходящ материал за вашия проект

Изборът на правилния материал зависи от приложението. Ефективността на разходите трябва да балансира силата, гъвкавостта и устойчивостта на температура или химикали:

Свойства на материала спрямо разходите : Материали с по-нисък разход като PP могат да бъдат идеални за прости части, докато скъпите като компютър са необходими за високоефективни продукти.

Влияние на добавките : Филърите и добавките (като оцветители или UV стабилизатори) увеличават материалните разходи, но могат да се изискват въз основа на спецификациите на продукта.

| на материала | Основни характеристики | Цената на кг |

| ABS | Издръжлив, лек | $ 1,30 |

| Полипропилен (pp) | Гъвкав, химически устойчив | $ 0,90 |

| Полиетилен (PE) | Устойчив на удар, рециклируем | $ 1,20 |

| Поликарбонат (PC) | Висока яснота, силна | 2,30 долара |

4. Разходи за труд и услуги

Труд в инжекционното формоване

Въпреки че голяма част от процеса на формоване на инжектиране е автоматизиран, трудът все още играе роля. Основни области, в които възникват разходите за труд, включват:

Разходи за настройка : Първоначална конфигурация на машината за определена част.

Разходи за ремонт : поддръжка и подмяна на части за машината и плесен.

Разходи за мониторинг : Операторите наблюдават процеса на автоматизация, като се гарантира, че частите се произвеждат правилно.

Разходи за аутсорсинг на услуги

Когато аутсорсингът, таксите за доставчици на труд и услуги добавят към общите разходи. Тези разходи включват:

Транспорт и логистика : Доставка, завършени части от външния доставчик.

Контрол на качеството : Гарантиране на частите отговарят на стандартите, често изискващи допълнителни такси.

Маркировка : Доставчиците на услуги таксуват за управление на процеса на инжекционно формоване.

Разходи за леене на инжектиране по обем на производството

1. Инжектиране с нисък обем с нисък обем

Какво е производството на нисък обем?

Производството с нисък обем се отнася до производството на по-малки количества, обикновено между 100 до 1000 части. Обикновено се използва за прототипиране или персонализирани поръчки, когато големи количества не са необходими. Производството на малки партиди е идеално за тестване на нови продукти преди мащабиране.

Разходи за плесен : За ниски обемни писти бизнесът често използва 3D отпечатани форми . Това са най-рентабилните, обикновено вариращи от 100 до 1000 долара.

Цена на част : Цената на част е по-висока при производството с нисък обем, тъй като фиксираните разходи за плесен се разпределят в по-малко единици. Например, ако е направена мухъл от 1000 долара и 100 части, всяка част има 10 долара разходи за плесен.

| на обем | на обем на мухъл | Цена на плесени | разходи за част на част |

| 100 - 1000 части | 3D отпечатана форма | 100 долара - 1000 долара | По -високо ($ 4,5+) |

Кога е идеално производството с нисък обем?

Производството с нисък обем е идеално за прототипиране на нови дизайни или с ограничени продукти за производство на пазарни тестове. Също така е полезно за компаниите, които искат гъвкавост в корекциите на продукта, без да се ангажират с големи обеми.

2. Инжекционно формоване в среден обем

Какво е производството на среден обем?

Производството на среден обем обикновено варира между 5000 до 10 000 единици . Той постига баланс между прототипиране и пълномащабно производство. Това ниво на производство е идеално за малки до средни предприятия, които искат да произвеждат продукт в умерени количества.

Разбивка на разходите за производството на среден обем производство

Разходи за плесен : Обработените алуминиеви форми обикновено се използват за производство на среден обем, тъй като предлагат добър компромис между разходите и издръжливостта. Тези форми струват между 2000 до 5000 долара.

Износване на мухъл : Алуминиевите форми могат да се справят до няколко хиляди части, преди износването да започне да влияе върху качеството. Тази издръжливост помага да се контролират дългосрочните разходи.

| обем обем | тип | плесен разходи | за цена на част на част |

| 5000 - 10 000 | Обработен алуминий | 2000 долара - 5000 долара | Умерено ($ 3) |

3. Инжекционно формоване с голям обем

Какво е производството на голям обем?

Производството с голям обем се отнася до производството на десетки хиляди до стотици хиляди части . Това е най-рентабилният метод за мащабни производствени писти, идеален за индустрии като автомобилни и потребителски стоки.

Ефективност на разходите на производството с голям обем

Стоманени форми : Проектите с голям обем изискват стоманени форми , известни със своята издръжливост и способност да се справят с многократни производствени цикли. Тези форми струват по -напред, вариращи от 5000 до над 100 000 долара , но те продължават значително по -дълго.

По-ниска цена на част : С увеличаването на обема на производството, разходите за части намаляват драстично, тъй като фиксираните разходи за плесен се разпространяват в хиляди или дори милиони единици.

| производство обем обем | тип | плесен разходи за | разходи за част на част |

| 10 000+ части | Стоманена плесен | 5000 долара - 100 000 долара+ | Ниско (1,75 долара) |

Основни фактори, които трябва да се вземат предвид за проекти с голям обем

Избор на машина : За писти с голям обем изборът на машина (електрическа, хидравлична или хибридна) може да повлияе на ефективността и разходите.

Избор на материали : Изборът на подходящ материал помага за поддържане на издръжливостта и по -ниските разходи спрямо големите производствени цикли.

Как да намалите разходите за подреждане на инжектиране

1. Оптимизирайте дизайна на плесента

Дизайн на принципите на производство (DFM)

Прилагането на принципите на DFM може значително да намали разходите за леене на инжектиране чрез опростяване на дизайна на формата и частта:

Елиминиране на ненужни характеристики : премахването на сложни геометрии, подбивания или ненужни текстури намалява сложността на формата, като намалява както времето на производството, така и на материалите.

Опростяване на дизайна на плесени : Функции като стръмни ъгли на течение или сложни вътрешни кухини увеличават разходите. Опростените дизайни намаляват нуждата от усъвършенствани техники за производство на плесен, като правят форми по -евтини и по -бързи за производство.

Използване на универсални форми

Универсалните форми често са рентабилна алтернатива на персонализираните форми:

Кога да използвате универсални форми : Универсалните форми са идеални, когато частите имат подобни изисквания за дизайн, което позволява една и съща плесен да се използва повторно в различни проекти.

Спестявания на разходите : Части за самостоятелно обединяване и опростени дизайни могат драстично да намалят нуждата от множество форми. Една универсална плесен може да понижи разходите за инструменти, като премахне необходимостта от създаване на отделни форми за всяка уникална част.

| стратегия за дизайн на плесени | ползи за |

| Елиминиране на ненужни характеристики | Намалена сложност и цена |

| Универсални форми | По -малко форми, по -ниски разходи за инструменти |

2. Избор и оптимизация на материалите

Избор на материали с по-ниска цена

Изборът на правилния материал е от ключово значение за намаляване на разходите, без да се компрометира производителността:

Балансиране на разходите и производителността : Материали като ABS и Polypropilene се използват широко поради ниската си цена и добрите характеристики на производителността. ABS струва около 1,30 долара за кг, докато полипропиленът е още по -евтин при $ 0,90 за кг.

Кога да използвате първокласни материали : За части, които се нуждаят от висока топлинна или устойчивост на удар, може да са необходими материали с по-висока цена като поликарбонат, въпреки по-високата им цена.

Намаляване на материалите за отпадъци

Минимизирането на материалните отпадъци може значително да понижи разходите:

Оптимизиране на дебелината на стената : По -тънките стени намаляват използването на материала, без да засягат силата на частта, при условие че дизайнът го поддържа.

Използване на рециклирани пластмаси : Включването на рециклирани пластмаси в производствения процес понижава материалните разходи и подобрява устойчивостта. Рециклираната термопластика предлага подобни свойства на по -ниска цена.

| за стратегия за избор на материали | ползи |

| Избор на материали с по-ниска цена | Намалени разходи на части |

| Рециклирани пластмаси | По -ниски материални разходи, устойчивост |

3. Увеличете обема на производството

Икономии от мащаба при инжекционно формоване

Производството на по -големи обеми помага да се разпределят фиксирани разходи в повече части, намаляване на разходите за единица:

По-големи партиди по-ниски разходи : С увеличаване на обема на производството първоначалните разходи за плесен и настройка се разпределят в по-голям брой части, намалявайки цената на част.

Балансиране на производствените нужди : Докато производството с голям обем предлага по-ниски разходи на част, важно е да се балансира обемът на производството с действително търсене, за да се избегнат ненужни разходи за инвентаризация.

Партиране на подобни проекти заедно

Комбинирането на подобни проекти може да увеличи максимално ефективността:

| за стратегия | спестяване на разходи |

| Увеличаване на обема на производството | Намалени разходи на част чрез икономии от мащаба |

| Партиране на подобни проекти | Разпространение на фиксирани разходи за повече единици |

4. Прегърнете 3D отпечатани форми за прототипиране

Кога да използвате 3D отпечатани форми

3D отпечатаните форми са рентабилно решение за малки производствени писти или прототипиране:

Кратки тиражи и прототипиране : 3D печат може да произвежда форми бързо и достъпно за кратки производствени цикли, като елиминира нуждата от скъпи метални форми по време на фазата на прототипиране.

Предимства на разходите : Основните разходи за 3D отпечатани форми са далеч по-ниски от традиционните алуминиеви или стоманени форми, често вариращи от 100 до 1000 долара , което го прави идеален за бързи итерации и производство на малки партиди.

Ограничения на 3D печат при инжекционно формоване

Докато 3D отпечатаните форми предлагат икономии на разходи, те също така идват с ограничения:

Издръжливост : 3D отпечатаните форми не са толкова издръжливи, колкото металните форми, което ги прави по-малко подходящи за производство с голям обем.

Ограничени до прости дизайни : По-сложните дизайни все още могат да изискват традиционни форми, обработени от ЦПУ за точност и издръжливост.

| 3D отпечатани форми | и ограничения |

| Ползи | Ниска цена, бързо производство за кратки писти |

| Ограничения | Ограничена издръжливост, само прости дизайни |

Инструменти за калкулатор на разходи за подреждане

Как да прецените разходите си за формоване на инжектиране

Оценяването на разходите за леене на инжектиране може да бъде сложно, но няколко онлайн инструмента опростяват процеса. Тези инструменти използват входове като размер на частта, материал, сложност на плесени и обем на производството, за да дадат оценки на разходите.

Преглед на популярните оценители на разходите онлайн

Няколко инструмента за оценка на разходите могат да ви помогнат да изчислите разходите си за леене на инжектиране:

CustomPart : Този инструмент позволява на потребителите да въвеждат различни детайли на част, за да получат бързи оценки на разходите. Той е удобен за потребителя и предлага разбивка на разходите за материали, плесен и производство.

Protolabs : Известен с бързо прототипиране, Protolabs предлага калкулатор, който дава точни оферти въз основа на обема на производството и избор на материали. Това е особено полезно за онези, които искат да получат части бързо.

ICOMOLD : Този оценител предоставя подробни оферти въз основа на CAD модели, което позволява на потребителите да качват дизайни и да получават незабавна обратна връзка. Това е чудесно за по -сложни проекти, които се нуждаят от точен анализ на разходите.

| на инструмента | функции |

| CustomPart | Бързи оценки за материали, плесен, труд |

| Протолаби | Незабавни цитати, възможности за бързо прототипиране |

| Icomold | CAD базирани цитати за сложни части на частта |

Получаване на оферти от доставчици на услуги

След като използвате калкулатор на разходите, за да получите оценка, достигането до доставчиците на услуги за оферти може да ви даде по -ясна картина на действителните разходи.

Какво да търсите в оферти и споразумения за обслужване

Когато преглеждате цитати от доставчиците на инжекционно формоване, е важно да обърнете внимание на няколко фактора:

Такси за настройка : Някои доставчици таксуват допълнителни такси за настройка на машината или подготовка на формата.

Време за водещи времена : Потърсете реалистични времена на изпълнение, които отговарят на времевата линия на вашия проект. По -бързите услуги често идват с премия.

Гаранции за качество : Уверете се, че доставчикът на услуги гарантира качеството на части, включително толерантност, завършеност и точност на материал.

Съвети за преговори с доставчици

Преговарянето на по -добри цени може да намали общата ви разходи за подреждане на инжектиране:

Поръчки за пакети : Комбинирането на множество проекти в една по-голяма поръчка може да помогне за разпространението на фиксирани разходи, което ви дава по-добри цени на части.

Заявете множество оферти : Получаването на оферти от различни доставчици ви позволява да сравнявате цените и да договаряте условия.

Гъвкави времена на изпълнение : Ако имате гъвкави срокове, може да успеете да договаряте по -ниски разходи, като позволите на доставчика да впише поръчката ви в техния график.

| Ключови фактори, за да се обмисли | защо те имат значение |

| Такси за настройка | Засяга авансовите разходи |

| Времена на олово | Въздейства на сроковете на проекта |

| Гаранции за качество | Осигурява последователно качество на частта |

| Съвети за преговори | Помага за по -ниски разходи чрез свързване или гъвкави срокове |

Заключение: Разходи за леене на инжектиране

Цената на формоването на инжектиране се влияе от няколко ключови фактора, включително дизайн на плесени и , обем на оборудване за избор на материали, , обемът на производството и разходите за труд . За да се сведе до минимум разходите за формоване на инжектиране, без да се жертва качеството, е важно да се прилагат принципите на проектиране за производство (DFM) , да изберете икономически ефективни материали и да оптимизирате обемите на производството. Използването на универсални форми или 3D отпечатани форми за кратки тиражи и комбиниране на проекти за повишаване на ефективността също са ефективни начини за намаляване на разходите.

Ако планирате проект за формоване на инжектиране, помислете за сътрудничество с Team MFG. За по -съобразени съвети или сложни дизайни се свържете с професионалните услуги , за да получите експертни насоки и да оптимизирате производствения си процес.

Често задавани въпроси: Разходи за инжекционно формоване

Какъв е типичният диапазон на разходите за инструменти за подреждане на инжектиране?

Форми с ниска сложност: 2000 долара - 25 000 долара

Средна сложност: 25 000 - 100 000 долара

Висока сложност: 100 000 долара - 1 000 000 долара+

Как обемът на производството влияе на разходите за единица?

По-високи обеми обикновено по-ниски разходи за единица

Пример: 1000 единици могат да струват 10 долара/единица, докато 100 000 единици могат да паднат до $ 1/единица

Кой е най-рентабилният материал за формоване на инжектиране?

Полипропилен (PP) често е най -евтин

ABS предлага добър баланс на разходите и производителността

Изборът на материал зависи от конкретните изисквания на частта

Колко могат да спестят 3D отпечатани форми от разходите за прототипиране?

Каква е счупващата точка за вътрешно производство с външни изпълнители?

Колко материални отпадъци и бегачи добавят към общите разходи?

Може да представлява 5-15% от общите материали

Системите за горещи бегачи могат да намалят отпадъците, но да увеличат предварително разходите за инструменти

Какво е въздействието на разходите на сложността на дизайна на части?

Простите части могат да струват 25-50% по-малко за производство, отколкото сложни

Всяка допълнителна функция (подбивания, текстури и т.н.) увеличава разходите за мухъл и производство