溶接は、自動車、航空宇宙、建設などの産業で重要な役割を果たします。しかし、適切な方法を選択することになると、MIGとTIG溶接の間の議論がしばしば発生します。各手法は明確な利点を提供し、さまざまな目的を果たします。

この投稿では、最も広く使用されている2つの溶接プロセスの2つであるMigとTig溶接を比較します。彼らの原則、長所、短所、および各メソッドをいつ使用するかについて学びます。あなたが初心者であろうと経験豊富な溶接機であろうと、このガイドはあなたがあなたのプロジェクトに正しい選択をするのに役立ちます。

MIG溶接とは何ですか?

MIG(金属不活性ガス)溶接は、高度なアーク溶接技術を表しています。半自動または自動プロセスを通じて強力な金属結合を作成します。プロの溶接機は、多くの場合、それを産業用途のガス金属アーク溶接(GMAW)と呼びます。

MIG溶接プロセス

このプロセスは、調和して動作する3つの重要なコンポーネントに依存しています。

連続ワイヤ電極:電動システムは、溶接ガンを介して自動的にワイヤを供給します。このワイヤは、電極とフィラー材料の両方として機能し、溶けて溶接結合を形成します。

シールドガス:75%のアルゴンと25%のCO2の混合物が銃のノズルを流れます。ガスシールドは、最適な溶接浸透を促進しながら、大気汚染から溶融金属を保護します。

電流:直流(DC)はワイヤ電極を通過し、アークを生成します。強烈な熱は、ワイヤとベースの両方の金属を溶かし、固体融合ジョイントを作成します。

なぜMIG溶接を選ぶのですか?

MIG溶接は、さまざまなアプリケーションで大きな利点を提供します。

速度と効率

ユーザーフレンドリーな操作

| 機能の | 利点 |

| 片手操作 | より良い制御と位置付け |

| 半自動フィード | オペレーターの疲労の減少 |

| 簡単なセットアップ | より短い学習曲線 |

物質的な汎用性

MIG溶接は参加に優れています:

その適応性は、フラット、水平、垂直、およびオーバーヘッドなど、複数の溶接位置に拡張されます。この柔軟性により、自動車、建設、製造業にとって非常に貴重です。

Tig溶接とは何ですか?

GTAW(ガスタングステンアーク溶接)としても知られるTIG(タングステン不活性ガス)溶接は、正確で高品質の溶接を実現します。この洗練されたプロセスは、特に優れた仕上げ品質を必要とする薄い材料に、例外的なジョイントを作成します。

TIG溶接プロセス

このプロセスは、4つの重要なコンポーネントを統合します。

使用不可能なタングステン電極:特殊なタングステンロッドは、溶けることなくアークを生成します。その耐久性により、拡張溶接操作全体で一貫したARC特性が可能になります。

純粋な不活性ガスシールド:アルゴンガスはトーチを流れ、大気汚染から溶接プールを保護します。一部のアプリケーションは、ヘリウムまたはアルゴンヘリウムの混合物を利用して、パフォーマンスを向上させます。

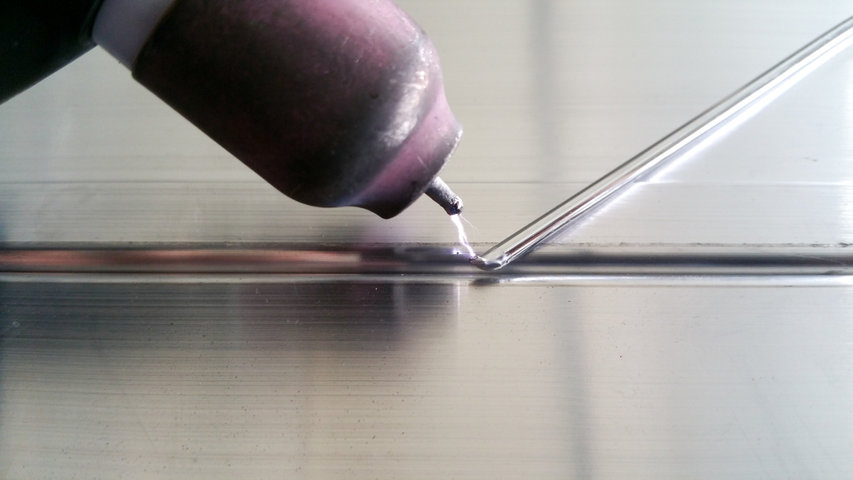

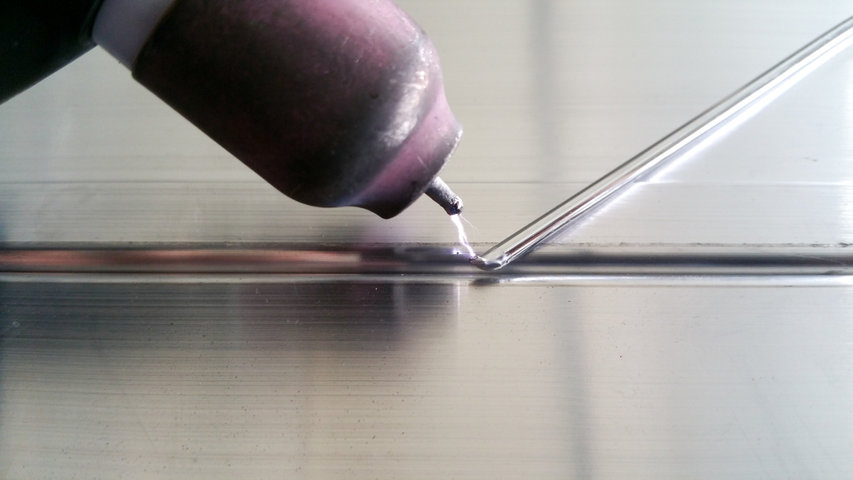

オプションのフィラー金属:溶接機は、フィラーロッドを溶接プールに手動で送ります。この手法により、材料の追加と共同特性を正確に制御できます。

電源の柔軟性:TIGシステムは、ACとDCの両方の電力で動作します。 ACはアルミニウムに優れていますが、DCはスチールおよびステンレス材料の優れた結果を提供します。

TIG溶接の利点

Tig溶接はいくつかの利点を提供し、高精度を必要とするタスクの好ましい方法となっています。

精度と制御:TIG溶接は、溶接プロセスを比類のない制御を提供し、詳細な作業に最適です。オペレーターは、正確できれいな溶接のために、熱とフィラーを細かく調整できます。

高品質の溶接:TIG溶接によって生成される溶接は、清潔で強く、審美的に心地よく、最小限のスパッタがあります。これにより、TIGは視覚的に完璧な溶接を必要とするプロジェクトに適しています。

材料の汎用性:TIGは、ステンレス鋼、アルミニウム、チタンなどの幅広い金属にわたって効果的です。反りのない薄いセクションを処理する能力は、その最大の強みの1つです。

MIGとTIG溶接の主な違い

MIGとTIG溶接の間の明確な特性を理解することで、専門家が特定のアプリケーションに最適なプロセスを選択することができます。重要な側面にわたる基本的な違いを探りましょう。

プロセスとテクニックの比較

| アスペクト | MIG溶接 | TIG溶接 |

| 手術 | セミ/自動 | マニュアル |

| ワイヤーフィード | 連続 | ハンドフィッド |

| 制御方法 | 片手 | 両手 +足 |

| 学習曲線 | 適度 | 急な |

機器の要件

MIG溶接セットアップ

TIG溶接セットアップ

特殊なトーチハウジングタングステン電極

アンペアを制御する精密フットペダル

純粋なアルゴンシールドガス配送システム

汎用性の高い動作モードを提供するAC/DC電源

パフォーマンスメトリック

速度と効率

MIG溶接は生産環境で優れています:

TIG溶接は精度を優先します:

1時間あたり15〜25立方フィートで動作します

細部に注意する必要があります

重要なジョイントで優れた結果を生成します

品質特性には、

| 機能します | MIG結果 | TIG結果が |

| 溶接の外観 | 良い、ユニフォーム | 優れた、美学 |

| スパッタレベル | 最小限から中程度 | ほぼゼロ |

| ポストウェルドクリーンアップ | 時々必要です | めったに必要ありません |

| 関節強度 | 強い | 優れた |

コスト分析

初期投資

営業費用

MIGおよびTIG溶接に適した材料

各溶接プロセスは、異なる材料を結合するときに特定の強度を示します。これらの機能を理解することで、さまざまなアプリケーションで溶接の結果を最適化するのに役立ちます。

MIG溶接に適した材料

Mig溶接は多用途で、次のような幅広い材料を処理します。

炭素鋼:建設および自動車産業で広く使用されているMIG溶接は、厚いセクションを簡単に処理できます。

ステンレス鋼:耐久性と耐食性を提供するさまざまな構造用途に適しています。

アルミニウム:輸送および航空宇宙産業で一般的に使用される、より大きくて厚いセクションに最適です。

MIG溶接は材料を操作する場合に最適です 、1.2mmより厚い。その高熱とワイヤーが供給したシステムにより、頑丈で厚い金属のペースの速い生産に最適です。

TIG溶接に適した材料

Tig溶接は、特に繊細または薄い材料の場合、精度に優れているため、次のような金属に好ましい選択肢になります。

炭素鋼:薄いシートでも、きれいで強い溶接を提供し、細かい詳細な作業に最適です。

ステンレス鋼:滑らかな仕上げと最小限の歪みで知られているTIGは、腐食耐性の用途に最適です。

アルミニウム:薄いアルミニウムセクションに最適で、正確なコントロールと美しい溶接を提供します。

マグネシウム、チタン、銅:TIGはこれらのエキゾチックな金属を効果的に処理し、溶接強度と優れた美学を提供します。

ティグ溶接は、 0.5mmから3mmの材料に当てはまります。その細かい制御と非消費電極により、高精度を必要とする繊細なプロジェクトに最適です。

比較表:

| 材料 | MIGに適したMIG対TIG材料互換性 | TIGに適した |

| 炭素鋼 | はい | はい |

| ステンレス鋼 | はい | はい |

| アルミニウム | はい | はい |

| マグネシウム | いいえ | はい |

| チタン | いいえ | はい |

| 銅 | いいえ | はい |

| 材料の厚さ | 1.2mm以上 | 0.5mm -3mm |

この表は、各溶接方法でどの材料が最適に機能するかを示しており、各プロセスが最も効果的に処理する厚さを強調しています。

溶接品質比較

Mig溶接の特性

MIG溶接は強力で信頼性の高い溶接を生成し、構造用途に最適です。いくつかの重要な特性は次のとおりです。

強さと膨満感:MIG溶接は、深い浸透の堅牢性で知られています。これにより、厚い素材や頑丈なプロジェクトに適しています。

スパッター:1つの欠点は、スパッタの発生です。溶接の強度には影響しませんが、溶接領域は外観を改善するために洗浄または研削が必要になる場合があります。

美学:MIG溶接は機能的ですが、通常、TIG溶接の洗練された外観がありません。視覚的な魅力を必要とするプロジェクトには、サンディングや研磨などの二次処理が必要になる場合があります。

TIG溶接の特性

Tig溶接は、特に美学が重要な場合、清潔で正確な溶接を生成することで高く評価されています。重要な特性は次のとおりです。

滑らかで審美的な仕上げ:ティグ溶接は滑らかで、きちんとした「積み重ねられたダイム」の外観があり、装飾的または目に見える溶接に適しています。このプロセスは、しばしば二次仕上げを必要としない溶接を作成します。

スパッターはありません:Tig溶接は事実上スパッタを作成しないため、ポスト溶接のクリーンアップの必要性が減り、最終製品の全体的なきちんとしたものに貢献します。

気孔率:潜在的な問題の1つは、溶接根の気孔率です。材料とフィラーの両方の適切な洗浄は、溶接を弱める可能性のあるガスポケットを避けるために不可欠です。

比較表:Mig vs Tig溶接品質

| 溶接品質の側面 | mig溶接 | tig溶接 |

| 強さ | 厚い素材に対して強く、信頼性があります | 強いが、より薄い材料の方が良い |

| スパッタ | 一般的には、溶けた後のクリーニングが必要です | スパッタはありません、最小限のクリーンアップが必要です |

| 美学 | 機能的で、仕上げが必要です | 滑らかで洗練された、装飾的な使用に最適です |

| 潜在的な問題 | スパッタ、不均一な仕上げ | 気孔率が発生しやすい、清潔さは重要です |

溶接機のスキル要件

MIG溶接:スキル要件が低い

MIG溶接は、学習するのが最も簡単な溶接方法の1つと考えられています。その半自動性は、大量生産に取り組んでいる初心者や溶接機に最適です。 MIGが簡単にマスターできる主な理由は次のとおりです。

簡素化されたプロセス:連続ワイヤフィードと自己調整アークにより、MIG溶接により簡単になり、手動介入が少なくなります。

最小限の調整:溶接機は銃を処理するだけで、より複雑な技術と比較してエラーの余地が少なくなります。

迅速な学習曲線:基本的なトレーニングにより、溶接機は許容できる溶接部を迅速に生成でき、迅速な結果を必要とする業界に最適です。

TIG溶接:より高いスキルレベルが必要です

対照的に、Tig溶接はより精度と制御を必要とし、習得が難しくなります。プロセスの複雑さでは、溶接機がさまざまな専門スキルを開発する必要があります。

溶融プール制御:TIG溶接機は、溶融プールを絶えず監視および調整し、滑らかできれいな溶接を確保する必要があります。

手動ワイヤの給餌:溶接機は、トーチを処理しながらフィラーロッドを溶接プールに手動で供給する必要があります。これにより、チャレンジが追加されます。

フットペダル調整:TIG溶接はフットペダルを使用して熱を制御します。溶接機は、他のツールを管理しながら、これを慎重にバランスさせる必要があり、初心者にとっては困難です。

細部への注意:TIG溶接機は、清潔で正確な溶接を維持する必要があります。

比較表:MIG vs TIGスキル要件

| スキルアスペクト | MIG溶接 | TIG溶接 |

| 学習曲線 | 迅速で、初心者に適しています | 遅いため、広範なトレーニングが必要です |

| 複雑さを処理します | シンプルで自動化されたワイヤーフィード | 複雑な場合、すべての側面を手動で制御する必要があります |

| 手と目の調整 | 片手との基本的な調整 | 高レベルの調整、両手と足の制御 |

| 初心者への適合性 | 新しい溶接機に最適です | 挑戦的で、経験豊富な溶接機に最適です |

アプリケーションシナリオの例

MIG溶接アプリケーション

MIG溶接は、速度と効率が不可欠な、より大きな高生産タスクに適しています。いくつかの重要な例は次のとおりです。

建設鋼構造:MIG溶接は厚い材料を効率的に処理し、建物や橋の構造鋼に最適です。

自動車製造:車のフレームとボディパネルの組み立てに広く使用されているMIG溶接の速度と適応性により、大量の自動車生産のための頼りになります。

重機:農業機械から産業用具まで、MIG溶接は堅牢で耐久性があり、頑丈な使用に適しています。

TIG溶接アプリケーション

TIG溶接は、精度、清潔さ、高品質の溶接を必要とするタスクに適しています。いくつかのアプリケーションの例は次のとおりです。

化学パイプライン:滑らかで清潔な溶接を作成するTig溶接の能力により、化学プラントに敏感な材料を運ぶパイプラインに最適です。

食品装備:衛生が重要な食品業界では、ティグのきれいな溶接はステンレス鋼の装備や貯蔵タンクに最適です。

自転車フレーム:Tigの精度により、高性能の自転車フレームで頻繁に使用されるアルミニウムやチタンなどの軽量材料の溶接に最適です。

アートワーク:彫刻や装飾的な金属細工のために、ティグは芸術的なプロジェクトに必要な滑らかで審美的に心地よい仕上げを提供します。

比較表:Mig vs Tigアプリケーションシナリオ

| アプリケーション | MIG溶接 | TIG溶接 |

| 工事 | 鋼構造、大量のプロジェクト | 特殊な作業のための正確できれいな溶接 |

| 自動車 | 車のフレーム、ボディパネル | 専門部品、高品質の仕上げ |

| 産業 | 重機、機械 | 化学パイプライン、食品グレード機器 |

| アートとデザイン | 大きな金属構造 | 彫刻、自転車のフレーム、ファインアートワーク |

MIGとTIG溶接を選択する際に考慮すべき要因

MIGとTIG溶接を決定するときは、特定のプロジェクトに最適な選択肢を確保するために、いくつかの重要な要因を考慮する必要があります。

材料の種類と厚さ

最も重要な要因の1つは、材料とその厚さです。 MIG溶接は、鋼やアルミニウムなどのに適しているため 厚い材料、頑丈なタスクに最適です。対照的に、TIG溶接は、 薄い材料の取り扱いに優れています。精度が重要なステンレス鋼やチタンなどの

溶接の品質と外観が必要です

望ましい 溶接の品質 と 外観 も重要な役割を果たします。高品質、滑らかで、視覚的に魅力的な溶接が必要な場合、TIGは優れたオプションです。 TIG溶接は、 装飾的な目的 や清潔な仕上げを必要とするプロジェクトによく使用されます。 Mig溶接は、強力ですが、同じレベルの審美的魅力を達成するために後処理が必要になる場合があります。

生産速度と効率

を必要とするプロジェクトの場合 高い生産速度、MIG溶接は明確な勝者です。その連続ワイヤフィードにより、迅速な溶接が可能になり、 大規模な 産業用途に適しています。一方、TIG溶接は手動の性質により遅く、大量のタスクでは効率が低くなりますが、精密な作業には理想的です。

溶接機のスキルレベル

溶接 機のスキルレベルは、 選択に大きく影響します。 MIG溶接は学習と操作が容易であるため、経験の少ない溶接機を備えたに適したオプションになります 初心者や生産環境 。ただし、TIG溶接には、 溶融プール制御、ワイヤー給餌、フットペダル調整など、より高度なスキルが必要であるため、 経験豊富な溶接機により適しています。.

予算とコストの考慮事項

予算は もう1つの重要な要因です。 MIG溶接には一般に、 機器のコスト と消耗品が低いため、大規模なプロジェクトの費用対効果の高いオプションとなっています。 Tig溶接は、高品質の溶接を提供しますが、 機器と運用コストが高くなる傾向があります。 精度がかかるため、

概要表:MIGとTIG選択

| 因子 | MIG溶接 | TIG溶接に影響を与える要因 |

| 材料の種類と厚さ | 厚い材料(鋼、アルミニウム) | 薄い材料(ステンレス鋼、チタン) |

| 溶接品質と外観 | 強い、後処理が必要になる場合があります | 高品質のクリーン仕上げ |

| 生産速度 | 高速、大規模な生産に適しています | 遅く、正確な溶接に最適です |

| 溶接機スキルレベル | 学習しやすく、初心者に適しています | 高度なスキルが必要です |

| 予算とコスト | 機器と運用コストの削減 | 精度と複雑さによるコストが高くなります |

MIGおよびTIG溶接の安全上の注意

溶接は、MIGであろうとTIGであろうと、重大な安全リスクを伴うため、適切な予防策に従うことが重要になります。以下は、安全な溶接環境を確保するための重要な安全対策です。

個人用保護具(PPE)

適切なPPEは、溶接機を火傷、感電、有害な煙から保護するために不可欠です。重要な項目は次のとおりです。

溶接ヘルメットとフェイスシールド:ヘルメットは、溶接中に生成された激しい光と火花から目と顔を保護します。フェイスシールドは、追加の保護層を追加します。

耐火性の衣服と手袋:溶接機は、火傷を負うために炎に強いジャケットと手袋を着用する必要があります。綿または革の材料は、火花が火をつかまないようにするのに最適です。

安全ブーツ:鋼鉄のつま先のある耐火ブーツは、重い物、火花、溶融金属から足を保護します。

ワークスペースの安全

安全なワークスペースは、個人的な保護と同じくらい重要です。以下の測定値は、ハザードのない溶接領域を確保するのに役立ちます。

電気安全

MIGとTIG溶接の両方が電流を使用し、適切に管理されていないと電気ショックのリスクを提示します。次のガイドラインに従ってください:

ランダウン:MIGとTIG溶接

MigとTigの溶接には、それぞれ驚くべき質と障害があります。 MIG溶接は迅速で、厚い材料のために妥当であり、アマチュアにとってより簡単です。 Tig溶接は、より遅いですが、より細い材料の比類のない精度と感触を提供します。

あらゆる戦略の利点と必須事項を理解することで、事業に適した手順を選択するのに役立ちます。 MigとTigの中から選択しながら、材料の種類、溶接の品質、および作成の習熟度について考えてください。

参照ソース

MIG溶接

ガスタングステンアーク溶接

中国最高のCNC加工サービス