A poliamid, közismert néven nylon, mindenütt megtalálható. Az autóalkatrészektől a fogyasztási cikkekig a felhasználása végtelen. Felfedezte: Wallace Carothers, Nylon forradalmasított anyagtudomány. Miért használják ilyen széles körben? Lenyűgöző kopásállósága, könnyű szerkezete és nagy hőstabilitása ideálisvá teszi a különféle iparágak számára.

Ebben a bejegyzésben megismerheti változatos típusukat, figyelemre méltó tulajdonságaikat és széles körű alkalmazásaikat. Fedezze fel, hogy a PA műanyagok miért maradnak játékváltó a modern gyártásban.

Mi a poliamid (PA) műanyag?

A poliamid (PA) műanyag, amelyet gyakran nylonnak hívnak, sokoldalú mérnöki hőre lágyuló. Kivételes erejéről, tartósságáról, valamint a kopás és a vegyi anyagokkal szembeni ellenállásról ismert. A poliamid és a nylon közötti különbségek megértéséhez hivatkozhat a cikkünkre A különbség a poliamid és a nejlon között.

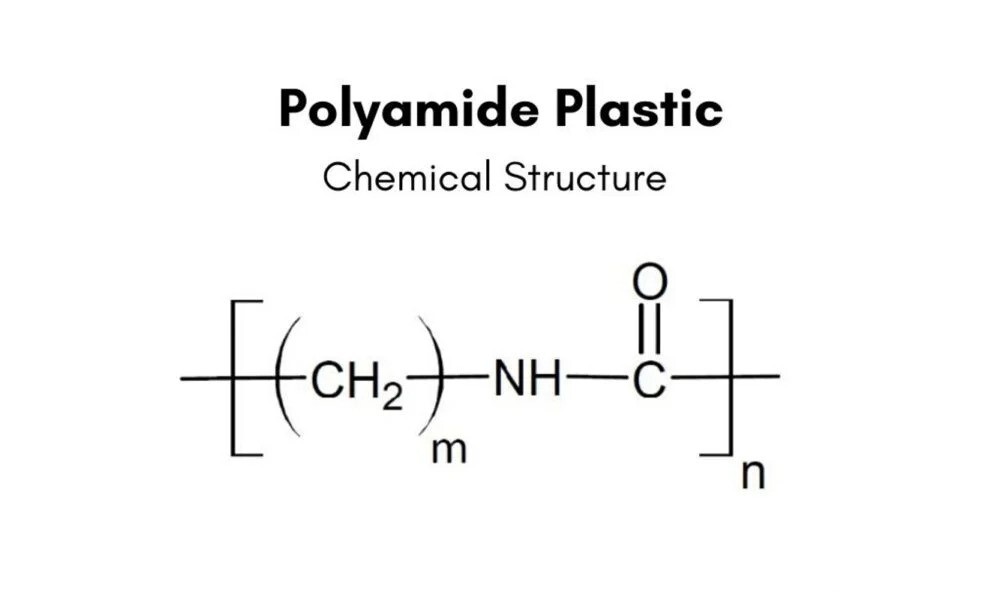

Kémiai összetétel és szerkezet

A PA műanyagokat az amid (-konh-) kapcsolatok megismétlése jellemzi molekuláris szerkezetükben. Ezek a kapcsolatok erős hidrogénkötéseket képeznek a polimer láncok között, így a PA egyedi tulajdonságai.

A poliamid alapszerkezete így néz ki:

-[NH-CO-R-NH-CO-R '-]-

Az R és R 'itt különféle szerves csoportokat képvisel, meghatározva a PA meghatározott típusát.

A PA -termelésben használt monomerek

A PA műanyagokat különböző monomerekkel szintetizálják. A leggyakoribbak a következők:

Caprolactam: A PA 6 előállításához használják

Hexametilén -diamin és adipinsav: A PA 66 -hoz használják

11-aminoundekánsav: A PA 11 előállításánál használható

Laurolacam: A PA 12 előállításához használják

A PA számozási rendszer megértése

Gondolkozott már azon, hogy ezek a számok mit jelentenek a PA típusokban? Bontjuk le:

A poliamid (PA) műanyag szintézis módszerei

A poliamid (PA) műanyagokat vagy nylonokat különböző polimerizációs módszerekkel szintetizálják, amelyek mindegyike befolyásolja azok tulajdonságait és felhasználását. Két általános módszer a kondenzációs polimerizáció és a gyűrű megnyitó polimerizációja. Vizsgáljuk meg, hogyan működnek ezek a folyamatok.

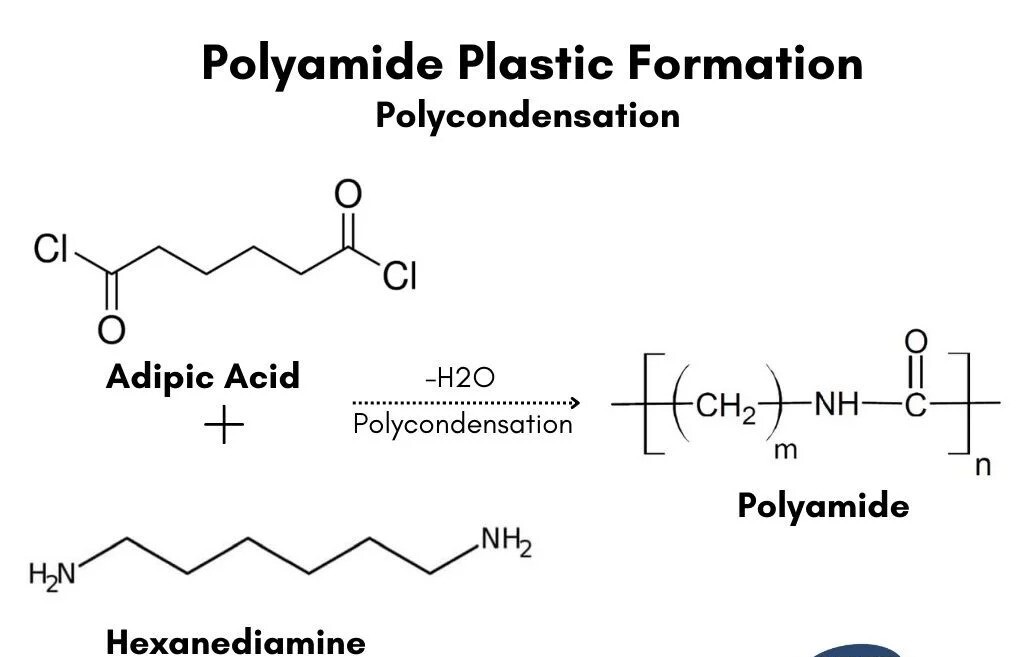

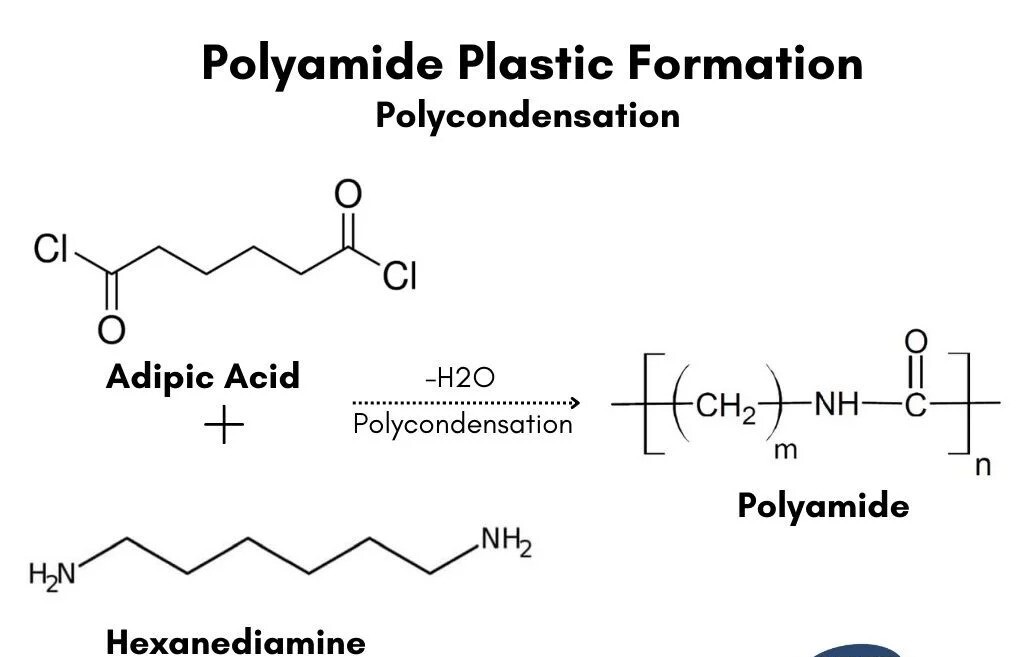

Kondenzációs polimerizáció

Ez a módszer olyan, mint egy kémiai tánc két partner között: a diacidok és a diaminok. Konkrét körülmények között reagálnak, elvesztik a vizet a folyamat során. Az eredmény? A nylon polimerek hosszú láncai.

Így működik:

A diacideket és a diamineket egyenlő részekben keverik össze.

Hőt alkalmazunk, reakciót okozva.

A vízmolekulák felszabadulnak (kiszáradás).

A polimer láncok képződnek és hosszabb ideig nőnek.

A reakció mindaddig folytatódik, amíg a kívánt lánc hossza el nem éri.

Ennek a módszernek a kiváló példája a PA 66 előállítása. A hexametilén -diamin és az adipinsav kombinálásával készül.

A kondenzációs polimerizáció legfontosabb előnyei:

Pontos szabályozás a polimer szerkezet felett

Képesség különféle PA típusok létrehozására

Viszonylag egyszerű folyamat

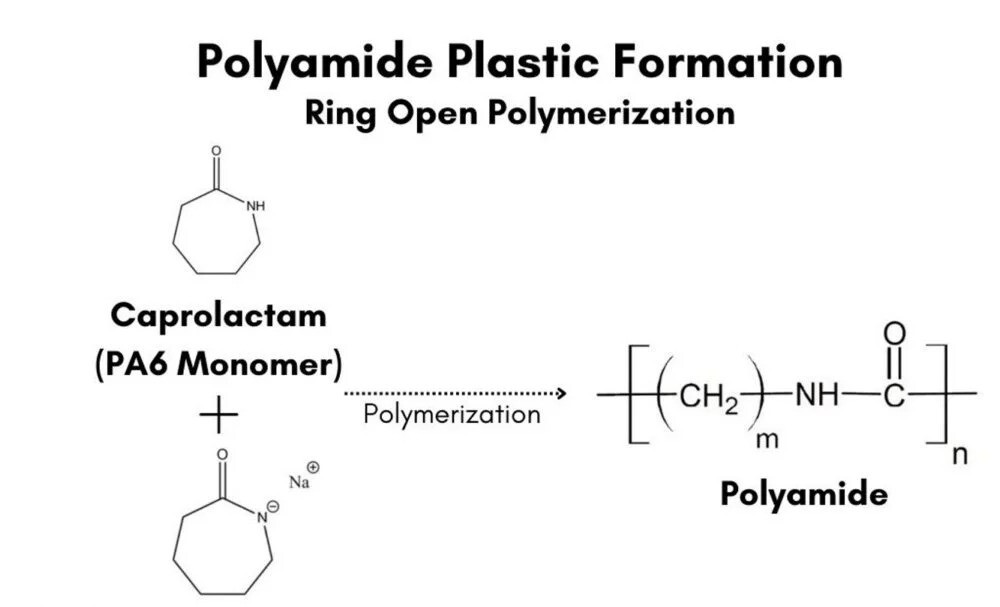

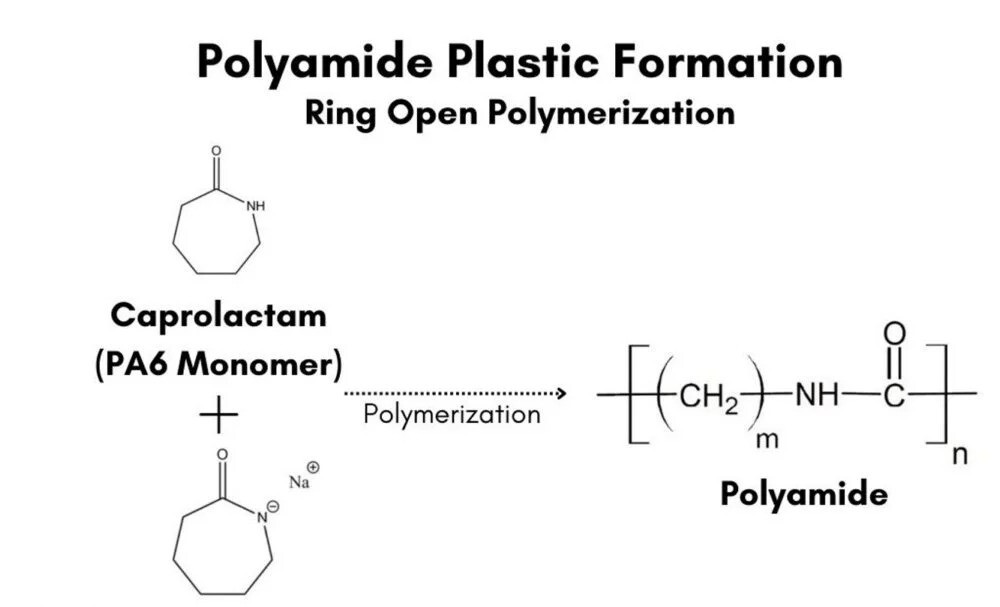

Gyűrűs megnyitó polimerizáció

Ez a módszer olyan, mint egy molekuláris kör kibontása. Ciklikus monomereket, például a caprolactamot használja a PA műanyagok létrehozásához.

A folyamat magában foglalja:

A ciklikus monomer melegítése (pl. Caprolacam a PA 6 -hoz).

Katalizátor hozzáadása a reakció felgyorsításához.

Nyissa meg a gyűrű szerkezetét.

A kinyitott gyűrűk csatlakoztatása hosszú polimer láncok kialakításához.

A gyűrű megnyitó polimerizációja különösen hasznos a PA 6 és a PA 12 létrehozásához.

Ennek a módszernek a előnyei a következők:

A végtermék magas tisztaságát

A nyersanyagok hatékony felhasználása

Képesség speciális PA típusok létrehozására

Mindkét módszernek vannak egyedi erősségei. A választás a kívánt PA típusától és a tervezett alkalmazástól függ.

A poliamid (PA) műanyag típusai

A poliamid (PA) műanyagok különféle típusúak, mindegyik egyedi tulajdonságokat kínál molekuláris szerkezetük alapján. Ezeket a típusokat elsősorban alifás, félig aromás és aromás poliamidokba sorolják. Merüljünk be a leggyakoribb típusokba.

Alifás poliamidok

Ezek a leggyakoribb PA típusok. Ismertek sokoldalúságukról és széles körükről.

PA 6 (Nejlon 6)

PA 66 (Nejlon 66)

Hexametilén -diaminból és adipinsavból állítják elő

Magasabb olvadáspont, mint a PA 6 (255 ° C vs 223 ° C)

Nagyszerű a magas hőmérsékletű alkalmazásokhoz

PA 11 (Nejlon 11)

PA 12 (Nejlon 12)

PA 6-10 (Nejlon 6-10)

PA 4-6 (Nejlon 4-6)

A legmagasabb olvadási pont az alifás poliamidok között (295 ° C)

Kivételes termikus és mechanikai tulajdonságok

Gyakran nagy teljesítményű alkalmazásokban használják

Fél-aromás poliamidok (poliftalamidok, PPA)

A PPA -k áthidalják az alifás és az aromás poliamidok közötti rést. Kínálnak:

Aromás poliamidok (aramidok)

Ezek a nagy teljesítményű poliamidok büszkélkedhetnek:

A népszerű aramidok közé tartozik a Kevlar és a Nomex.

Íme egy gyors összehasonlítás a legfontosabb tulajdonságokról:

| PA típusú | olvadáspont (° C) | Nedvesség abszorpciós | kémiai ellenállás |

| PA 6 | 223 | Magas | Jó |

| PA 66 | 255 | Magas | Jó |

| PA 11 | 190 | Alacsony | Kiváló |

| PA 12 | 178 | Nagyon alacsony | Kiváló |

| PPA | 310+ | Alacsony | Nagyon jó |

| Aramidok | 500+ | Nagyon alacsony | Kiváló |

A poliamid (PA) műanyag tulajdonságok

| tulajdonságai | alifás poliamidok | félig-aromás poliamidok | aromás poliamidok |

| Kopásállóság | Magas, különösen a PA 66 és a PA 6 -ban. | Magasabb, mint az alifás PA -k. | Kiváló szélsőséges körülmények között. |

| Hőstabilitás | Jó, legfeljebb 150 ° C -ig (PA 66). | Jobb, 200 ° C -ig. | Kivételes, legfeljebb 500 ° C -ig. |

| Erő | Jó, javítható töltőanyagokkal. | Magasabb, mint az alifás PA -k. | Rendkívül magas, igényes alkalmazásokhoz használják. |

| Szívósság | Nagyon jó, a PA 11 és a PA 12 rugalmas. | Jó, merevebb. | Alacsony, kivéve, ha módosítják. |

| Ütközési szilárdság | Magas, különösen a PA 6 és a PA 11 -ben. | Jó, kissé alacsonyabb, mint az alifás PA -k. | Alacsony, kivéve, ha módosítják. |

| Súrlódás | Alacsony, kiváló az alkalmazásokhoz. | Nagyon alacsony, ideális kopási környezetekhez. | Alacsony, kiemelkedik a stressz alatt. |

| Kémiai ellenállás | Jó, főleg a PA 11 és a PA 12 -ben. | Jobb, mint az alifás PA -k. | Kiváló, nagyon ellenálló. |

| Nedvesség felszívódás | Magas a PA 6/66 -ban, alacsonyabb a PA 11/12 -ben. | Alacsony, nedvességtartalmú stabil. | Nagyon alacsony, nagyon ellenálló. |

| Elektromos szigetelés | Kiváló, széles körben használt. | Jó, kissé alacsonyabb. | Kiváló, nagy teljesítményű rendszerekben használható. |

| Mechanikus csillapítás | Jó, főleg a PA 6 és a PA 11 -ben. | Mérsékelt, szerkezeti felhasználásra alkalmas. | Szegény, kivéve, ha módosítják. |

| Csúszó tulajdonságok | Jó, főleg a PA 6 és a PA 66 -ban. | Kiváló, ideális a mozgó alkatrészekhez. | Kivételes stressz alatt. |

| Hőállóság | Legfeljebb 150 ° C -ig (PA 66), magasabb a módosításokkal. | Jobb, 200 ° C -ig. | Kiemelkedő, legfeljebb 500 ° C -ig. |

| UV -ellenállás | Az alacsony, PA 12 -nek módosítása szükséges a kültéri használathoz. | Mérsékelt, jobb, mint az alifás PA -k. | Alacsony, adalékanyagokra van szükség. |

| Égésgátló | Módosítható a megfelelés érdekében. | Természetesen lángállóbb. | Nagyon lángálló. |

| Dimenziós stabilitás | Hajlamos a nedvesség felszívódására, stabil a PA 11/12 -ben. | Kiváló, alacsony nedvességtartalom. | Kiváló, nagyon stabil. |

| Kopásállóság | Magas, különösen a PA 66 és a PA 6 -ban. | Jobb, mint az alifás osztályok. | Kivételes, ideális a magas súrlódáshoz. |

| Fáradtság ellenállás | Jó a dinamikus alkalmazásokban. | Superior, különösen a stressz alatt. | Magas, hosszú távú, nagy stresszhasználatban használják. |

A poliamid módosítása

A poliamid (PA) műanyagok módosíthatók, hogy javítsák tulajdonságaikat az egyes alkalmazásokhoz. Nézzük meg néhány általános módosítást.

Üvegszál megerősítése

Üvegszálakat adunk hozzá, hogy javítsák a PA műanyagok erősségét, merevségét és dimenziós stabilitását. Ez a módosítás különösen hasznos az autó- és ipari alkalmazásokban, ahol a megnövekedett tartósság elengedhetetlen.

| Effektus | előnye |

| Erő | Megnövekedett terhelési képesség |

| Merevség | Fokozott merevség |

| Dimenziós stabilitás | Csökkent zsugorodás és elárasztás |

Szénszálas erősítés

A szénszálak hozzáadása javítja a poliamidok mechanikai tulajdonságait és hővezető képességét. Ez ideális a mechanikus feszültségnek vagy hőnek kitett nagy teljesítményű alkatrészekhez, például az űrkomponensekhez.

| Effektus | előnye |

| Mechanikai erő | Javult a deformációval szembeni ellenállás |

| Hővezető képesség | Jobb hőeloszlás |

Kenőanyagok

A kenőanyagok csökkentik a súrlódást és javítják a kopásállóságot olyan alkalmazásokban, mint a csapágyak és a fogaskerekek. A súrlódás csökkentésével a PA műanyagok simább működést és hosszabb élettartamot érhetnek el.

| Effektus | előnye |

| Súrlódáscsökkentés | Javított kopásállóság |

| Simább működés | Megnövekedett hatékonyság és részben hosszú élettartam |

UV -stabilizátorok

Az UV -stabilizátorok kiterjesztik a poliamidok tartósságát a kültéri környezetben az ultraibolya lebomlástól való védelmével. Ez elengedhetetlen a kültéri alkalmazásokhoz, például az autóipari kültéri vagy kültéri berendezésekhez.

| Effektus | előnye |

| UV -ellenállás | Elhúzódó kültéri tartósság |

| Csökkent degradáció | Jobb teljesítmény napfény expozíció alatt |

Blaem retardánsok

Az égésgátlók biztosítják, hogy a poliamidok megfeleljenek a tűzbiztonsági előírásoknak az elektromos és autóiparban. Ez a módosítás alkalmassá teszi a PA -t olyan környezetben történő felhasználásra, ahol a tűzállóság kritikus.

| Effektus | előnye |

| Lángálló | Biztonságosabb a nagy hőn vagy tűzoltó területeken |

| Megfelelés | Megfelel az ipari tűzbiztonsági előírásoknak |

Ütközésmódosítók

Az ütközésmódosítók növelik a poliamidok szilárdságát, és rezisztensebbé teszik őket a dinamikus stressz alatt történő repedéshez. Ez a módosítás különösen akkor hasznos azokban az alkalmazásokban, ahol az alkatrészek ismételt hatásokon mennek keresztül, például sporteszközökben vagy ipari gépekben.

| Effektus | előnye |

| Megnövekedett keménység | Jobb ellenállás az ütés és a repedés ellen |

| Tartósság | Hosszabb élet dinamikus környezetben |

A poliamid (PA) műanyag feldolgozási módszerei

A poliamid (PA) műanyag különféle módszerekkel feldolgozható, amelyek mindegyike különböző alkalmazásokhoz. Fedezzük fel a fő feldolgozási technikákat.

Fröccsöntés

A fröccsöntést a PA alkatrészek előállításához széles körben használják kiváló áramlási és öntési képessége miatt. A folyamat megköveteli a hőmérséklet, a szárítás és a penész körülményeinek gondos ellenőrzését.

Hőmérséklet : A PA 6 240-270 ° C olvadékhőmérsékletet igényel, míg a PA 66-nak 270-300 ° C-ra van szüksége.

Szárítás : A megfelelő szárítás elengedhetetlen a 0,2%alatti nedvességtartalom csökkentéséhez. A nedvesség olyan hibákhoz vezethet, mint a splay jelek és csökkenthetik a mechanikai tulajdonságokat.

Penészhőmérséklet : Az ideális penészhőmérséklet 55-80 ° C-ig terjed, a PA típusától és az alkatrész kialakításától függően.

| PA típusú | olvadékhőmérséklet | szárítási követelmény | penészhőmérséklet |

| PA 6 | 240-270 ° C | <0,2% nedvesség | 55-80 ° C |

| PA 66 | 270-300 ° C | <0,2% nedvesség | 60-80 ° C |

A fröccsöntési paraméterekkel kapcsolatos további részletekért a cikkünket megtalálhatja A fröccsöntési szolgáltatás paramétereinek feldolgozása hasznos.

Extrudálási

Az extrudálás egy másik általános módszer a PA feldolgozására, különös tekintettel a folyamatos formák, például csövek, csövek és filmek létrehozására. Ez a módszer speciális feltételeket igényel a poliamidok rendkívül viszkózus fokozatához. Az extrudálás és a fröccsöntés közötti különbségek megértéséhez hivatkozhat az összehasonlításra injekciós fújás öntés vs extrudálás fúvóöntés.

Csavarok kialakítása : A PA extrudáláshoz háromrészes csavar, L/D arányú, 20-30.

Hőmérséklet : Az extrudálási hőmérsékletnek 240-270 ° C között kell lennie a PA 6 és 270-290 ° C között a PA 66 esetében.

| paraméter | ajánlott beállítás |

| Csavaros l/d csavar | 20-30 |

| PA 6 feldolgozási hőmérséklet | 240-270 ° C |

| PA 66 feldolgozási hőmérséklet | 270-290 ° C |

3D nyomtatás

A szelektív lézer -szinterálás (SLS) egy népszerű 3D nyomtatási technika a poliamidok számára. Egy lézert használ a poros PA -anyag rétegek rétegre történő szinterelésére, komplex és pontos alkatrészek létrehozására. Az SLS ideális a prototípus készítéséhez és az alacsony volumen termeléshez, mivel kiküszöböli a penészkeverék szükségességét. A 3D -s nyomtatásról és annak összehasonlításáról a hagyományos gyártási módszerekkel kapcsolatos további információkért olvassa el a cikkünket a 3D -s nyomtatás helyettesíti a fröccsöntést.

Előnyök : Az SLS lehetővé teszi a bonyolult tervek létrehozását, csökkenti az anyaghulladékot, és rendkívül rugalmas az egyedi formákhoz.

Alkalmazások : Általában használják az autóiparban, a repülőgépiparban és az orvosi iparban a gyors prototípusok és a funkcionális alkatrészek számára.

| 3D nyomtatási módszer | előnyei |

| Szelektív lézer -szinterelés (SLS) | Nagy pontosság, nincs szükség formákra |

A gyors prototípus -készítési technológiákkal kapcsolatos további információkért a cikkünket találhatja meg Melyek a gyors prototípus gyártási technológiájának jellemzői .

A poliamid (PA) termékek fizikai formái

A poliamid (PA) termékek különféle fizikai formákban kaphatók. Minden űrlapnak megvannak a saját egyedi jellemzői és alkalmazásai. Fedezzük fel a PA különböző formáit és méreteit:

Pellet

A pellet a PA leggyakoribb formája

Kicsik, hengeres vagy korong alakú darabok

A pellet általában 2-5 mm átmérőjű

Elsősorban a fröccsöntési folyamatokhoz használják

Porok

A PA porok finom részecskemérete van, 10-200 mikron

Különböző alkalmazásokban használják őket, például:

Granulátum

A granulátumok kissé nagyobbak, mint a pellet

4-8 mm átmérőjűek

A granulátumok könnyebben táplálkozhatnak az extrudáló gépekbe, mint a porok

Javítják az anyagi áramlást a feldolgozás során

Szilárd formák

A PA különféle szilárd formákba lehet megmunkálni

A gyakori formák a rudak, a tányérok és az egyedi tervezésű alkatrészek

Ezeket a formákat a PA Stock Anyagokból hozták létre

Sokoldalúságot kínálnak az egyes alkalmazásokhoz és mintákhoz

| forma | méretű | alkalmazások |

| Pellet | 2-5 mm átmérőjű | Fröccsöntés |

| Porok | 10-200 mikron | Rotációs öntés, porbevonat, SLS 3D nyomtatás |

| Granulátum | 4-8 mm átmérőjű | Extrudálási folyamatok |

| Szilárd anyag | Különböző egyedi formák | Megmunkált alkatrészek és speciális minták |

Poliamid (PA) műanyag alkalmazása

A poliamid (PA) műanyag sokoldalú, ami elengedhetetlenné teszi a különféle iparágakban. Erőssége, kémiai ellenállása és tartóssága számos igényes környezetben előnyt jelent.

Autóipar

Az autóiparban a poliamidokat számos kritikus alkatrészre használják. A motor alkatrészei, az üzemanyagrendszerek és az elektromos szigetelők a PA műanyagra támaszkodnak hő ellenállása, szilárdsága és tartóssága miatt.

| Alkalmazás | legfontosabb előnyei |

| Motor alkatrészek | Hőállóság, szilárdság |

| Üzemanyag -rendszerek | Kémiai ellenállás, alacsony permeabilitás |

| Elektromos szigetelők | Elektromos szigetelés, hőstabilitás |

Ipari alkalmazások

Az ipari beállítások kihasználják a poliamid kopásállóságát és az alacsony súrlódási tulajdonságokat. A PA-ból készített csapágyak, fogaskerekek, szelepek és tömítések tartósok, csökkentik a súrlódást és jól teljesítenek nagy stressz környezetben.

| Alkalmazás | legfontosabb előnyei |

| Csapágyak és fogaskerekek | Viseljen ellenállás, alacsony súrlódás |

| Szelepek és tömítések | Kémiai és mechanikai ellenállás |

Fogyasztási cikkek

A sporteszközöktől a mindennapi háztartási cikkekig a poliamidot széles körben használják keménységének és rugalmasságának. Az olyan tárgyak, mint a teniszütők és a konyhai edények, részesülnek a PA tartósságából és a feldolgozás könnyűségéből.

| Alkalmazás | legfontosabb előnyei |

| Sporteszközök | Keménység, rugalmasság |

| Háztartási cikkek | Tartósság, könnyű öntés |

Elektromos és elektronika

Az elektronikában a poliamidokat értékelik elektromos szigetelési tulajdonságaik miatt. Ezeket csatlakozókban, kapcsolókban és házakban használják, ahol a szigetelés és a hőállóság döntő jelentőségű.

| Alkalmazás | legfontosabb előnyei |

| Csatlakozók és kapcsolók | Elektromos szigetelés, hőállóság |

| Házak | Erő, kémiai ellenállás |

Élelmiszeripar

Az élelmiszer-minőségű poliamidok biztonságosak az élelmiszerekkel való közvetlen érintkezéshez, és csomagolás, szállítószalag és gépalkatrészekhez használják. Ezek az anyagok kiváló kémiai ellenállást és alacsony nedvességtartalmat kínálnak.

| Alkalmazás | legfontosabb előnyei |

| Élelmiszer-minőségű csomagolás | Kémiai ellenállás, biztonságos érintkezéshez |

| Szállítószalagok | Tartósság, nedvességállóság |

A poliamid (PA) műanyag összehasonlítása más anyagokkal

A poliamid (PA) műanyag kiemelkedik az erősség, a rugalmasság és a kémiai ellenállás egyedi kombinációja miatt. Így lehet összehasonlítani más általános anyagokkal.

PA műanyag vs poliészter

A poliamid és a poliészter egyaránt szintetikus polimer, de kulcsfontosságú különbségekkel rendelkeznek. A PA jobb erő- és ütési ellenállást kínál, míg a poliészter jobban ellenáll a nyújtásnak és a zsugorodásnak. A PA több nedvességet is elnyel, mint a poliészter, ami befolyásolja annak dimenziós stabilitását nedves környezetben.

| Tulajdonság | poliamid (PA) | poliészter |

| Erő | Magasabb | Mérsékelt |

| Ütköző ellenállás | Kiváló | Alacsonyabb |

| Nedvesség felszívódás | Magas | Alacsony |

| Nyújtási ellenállás | Alacsonyabb | Magasabb |

PA műanyag vs polipropilén (PP)

A PA -val jobb mechanikai tulajdonságokkal rendelkezik, mint a polipropilén (PP), például a nagyobb szilárdság és a kopásállóság. A PP azonban kiváló kémiai ellenállással rendelkezik, különösen a savak és az lúgok ellen. A PA hőálló, míg a PP rugalmasságáról és könnyebb súlyáról ismert.

| Tulajdonság | poliamid (PA) | polipropilén (PP) |

| Erő | Magasabb | Alacsonyabb |

| Kémiai ellenállás | Jó, de gyenge a savak ellen | Kiváló |

| Hőállóság | Magasabb | Alacsonyabb |

| Rugalmasság | Alacsonyabb | Magasabb |

PA műanyag vs polietilén (PE)

A poliamid sokkal nagyobb szilárdságot és hőállóságot kínál a polietilénhez képest (PE). A PE rugalmasabb és jobb nedvességállósággal rendelkezik, így ideális a csomagolóanyagokhoz. A PA viszont kiemelkedik a mechanikai tartóssághoz és a hőállósághoz szükséges alkalmazásokban. A PE típusok közötti különbségek megértése érdekében hivatkozhat a következő cikkünkre különbségek a HDPE és az LDPE között.

| tulajdonság | poliamid (PA) | polietilén (PE) |

| Erő | Magasabb | Alacsonyabb |

| Hőállóság | Magasabb | Alacsonyabb |

| Rugalmasság | Alacsonyabb | Magasabb |

| Nedvességállóság | Alacsonyabb | Kiváló |

PA műanyag vs fémek (alumínium, acél)

Míg a fémek, például az alumínium és az acél sokkal erősebbek, a PA műanyag sokkal könnyebb és könnyebben feldolgozható. A PA korrózió-rezisztens, és nem igényel ugyanolyan karbantartást, mint a fémek korrozív környezetben. A fémek jobban megfelelnek az alkalmazásokhoz, amelyek szélsőséges szilárdságot és terhelés-hordozást igényelnek, míg a PA kiemelkedik a súly csökkentésében és a rugalmasság növelésében. A különböző fémek összehasonlításához a cikkünket megtalálhatja Titán vs alumínium érdekes.

| Tulajdonság | poliamid (PA) | alumínium | acél |

| Erő | Alacsonyabb | Magas | Nagyon magas |

| Súly | Alacsony (könnyű) | Mérsékelt | Magas |

| Korrózióállóság | Kiváló | Jó | Szegény |

| Rugalmasság | Magasabb | Alacsonyabb | Alacsonyabb |

A fém anyagokkal és azok tulajdonságaival kapcsolatos további információkért ellenőrizze útmutatónkat Különböző típusú fémek.

Következtetés

A poliamid (PA) műanyagok sokoldalúak, szilárdságot, hőállóságot és tartósságot kínálnak. Ezek a tulajdonságok nélkülözhetetlenné teszik őket a modern mérnöki és gyártásban. Akár autóipari, elektronikai, akár ipari alkalmazásokban használják, a PA műanyagok megbízható teljesítményt nyújtanak.

A PA típus kiválasztásakor vegye figyelembe a konkrét követelményeket, például az erőt, a rugalmasságot és a környezeti ellenállást. Minden PA -besorolás egyedi előnyöket kínál a különböző alkalmazásokhoz, biztosítva a munkához megfelelő anyagot.

Tippek: Lehet, hogy érdekli az összes műanyag