پولیمائڈ ، جسے عام طور پر نایلان کے نام سے جانا جاتا ہے ، ہر جگہ موجود ہے۔ آٹوموٹو حصوں سے لے کر صارفین کے سامان تک ، اس کے استعمال لامتناہی ہیں۔ والیس کیئرز کے ذریعہ دریافت کیا گیا ، نایلان نے مواد سائنس میں انقلاب برپا کردیا۔ یہ اتنا وسیع پیمانے پر کیوں استعمال ہوتا ہے؟ اس کا متاثر کن لباس مزاحمت ، ہلکا پھلکا ساخت ، اور اعلی تھرمل استحکام اسے مختلف صنعتوں کے لئے مثالی بنا دیتا ہے۔

اس پوسٹ میں ، آپ ان کی متنوع اقسام ، قابل ذکر خصوصیات اور وسیع پیمانے پر ایپلی کیشنز کے بارے میں جان لیں گے۔ دریافت کریں کہ پی اے پلاسٹک جدید مینوفیکچرنگ میں گیم چینجر کیوں بنتا رہتا ہے۔

پولیمائڈ (PA) پلاسٹک کیا ہے؟

پولیمائڈ (PA) پلاسٹک ، جسے اکثر نایلان کہا جاتا ہے ، ایک ورسٹائل انجینئرنگ تھرمو پلاسٹک ہے۔ یہ اپنی غیر معمولی طاقت ، استحکام ، اور لباس اور کیمیکلز کے خلاف مزاحمت کے لئے جانا جاتا ہے۔ پولیمائڈ اور نایلان کے مابین اختلافات کو سمجھنے کے ل you ، آپ ہمارے مضمون پر حوالہ دے سکتے ہیں پولیمائڈ اور نایلان کے درمیان فرق.

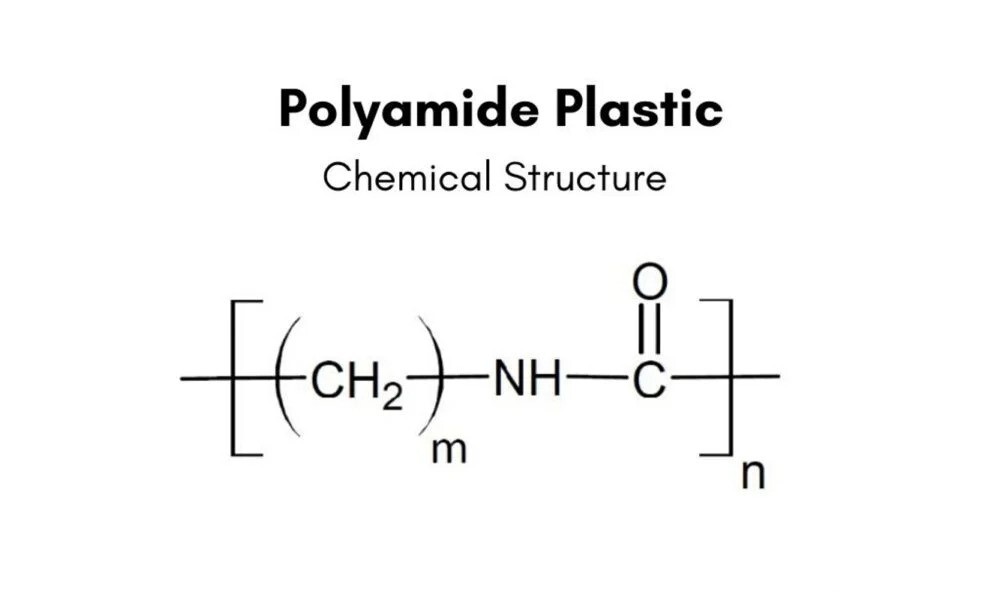

کیمیائی ساخت اور ساخت

PA پلاسٹک ان کے سالماتی ڈھانچے میں امائڈ (-کون) روابط کو دہراتے ہوئے خصوصیات ہیں۔ یہ روابط پولیمر زنجیروں کے مابین مضبوط ہائیڈروجن بانڈ تشکیل دیتے ہیں ، جس سے PA کو اپنی منفرد خصوصیات ملتی ہیں۔

پولیمائڈ کا بنیادی ڈھانچہ اس طرح لگتا ہے:

-[NH-CO-R-NH-CO-R '-]--

یہاں ، R اور R مختلف نامیاتی گروہوں کی نمائندگی کرتے ہیں ، جو PA کی مخصوص قسم کا تعین کرتے ہیں۔

PA کی تیاری میں استعمال ہونے والے monomers

پی اے پلاسٹک مختلف monomers کا استعمال کرتے ہوئے ترکیب کیا جاتا ہے۔ سب سے عام لوگوں میں شامل ہیں:

کیپرولیکٹم: PA 6 تیار کرنے کے لئے استعمال کیا جاتا ہے

ہیکسامیتھیلینیڈیامین اور اڈیپک ایسڈ: PA 66 کے لئے استعمال کیا جاتا ہے

11-aminoundecanoic ایسڈ: PA 11 کی پیداوار میں استعمال ہوتا ہے

لورولیکٹم: PA 12 بنانے کے لئے استعمال کیا جاتا ہے

PA نمبرنگ سسٹم کو سمجھنا

کبھی سوچا کہ PA کی اقسام میں ان نمبروں کا کیا مطلب ہے؟ آئیے اسے توڑ دیں:

پولیمائڈ (PA) پلاسٹک کے ترکیب کے طریقے

پولیمائڈ (پی اے) پلاسٹک ، یا نایلون ، مختلف پولیمرائزیشن طریقوں کے ذریعے ترکیب کیے جاتے ہیں ، ہر ایک اپنی خصوصیات اور استعمال کو متاثر کرتا ہے۔ دو عام طریقے گاڑھاو پولیمرائزیشن اور رنگ کھولنے والی پولیمرائزیشن ہیں۔ آئیے دریافت کریں کہ یہ عمل کیسے کام کرتے ہیں۔

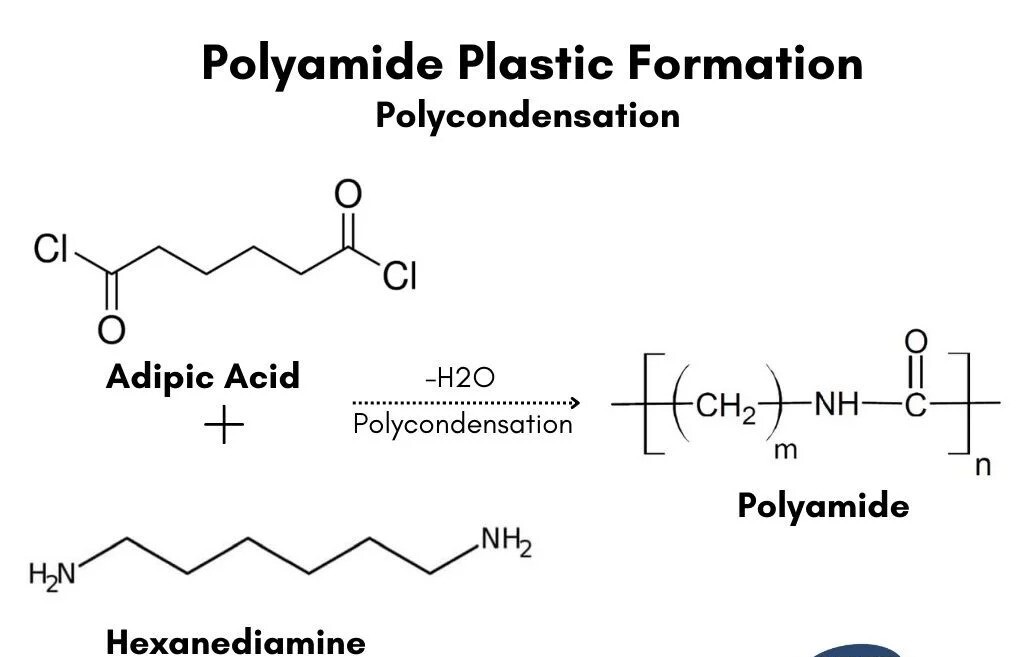

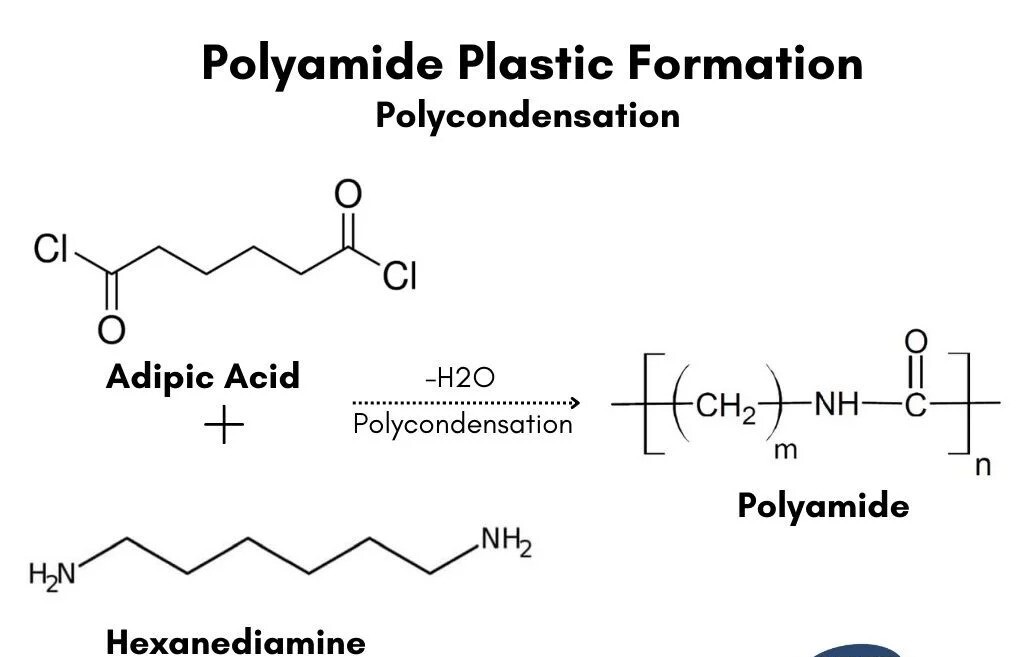

گاڑھاپن پولیمرائزیشن

یہ طریقہ دو شراکت داروں کے مابین کیمیائی رقص کی طرح ہے: ڈیاسیڈس اور ڈائمینز۔ وہ اس عمل میں پانی کھوتے ہوئے مخصوص شرائط کے تحت رد عمل ظاہر کرتے ہیں۔ نتیجہ؟ نایلان پولیمر کی لمبی زنجیریں۔

یہ کیسے کام کرتا ہے:

ڈیاسڈس اور ڈائمینز کو برابر حصوں میں ملایا جاتا ہے۔

گرمی کا اطلاق ہوتا ہے ، جس سے رد عمل ہوتا ہے۔

پانی کے انووں کو جاری کیا جاتا ہے (پانی کی کمی)

پولیمر زنجیروں کی تشکیل ہوتی ہے اور لمبی ہوتی ہے۔

رد عمل اس وقت تک جاری رہتا ہے جب تک کہ مطلوبہ سلسلہ کی لمبائی حاصل نہ ہوجائے۔

اس طریقہ کار کی ایک عمدہ مثال PA 66 کی تیاری ہے۔ یہ ہیکسامیتھیلینڈیامین اور ایڈیپک ایسڈ کو ملا کر بنایا گیا ہے۔

گاڑھاو پولیمرائزیشن کے کلیدی فوائد:

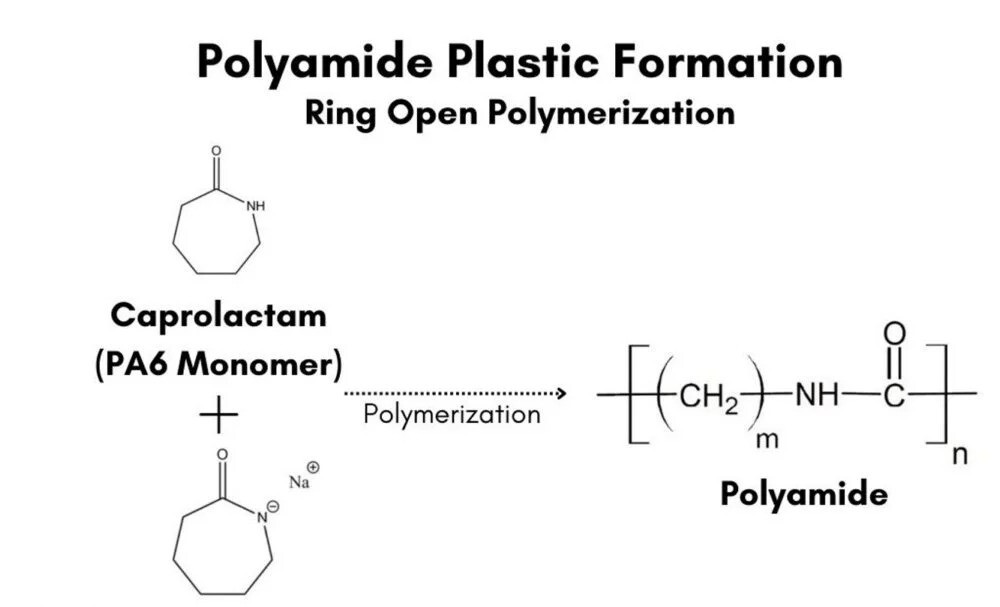

رنگ کھولنے والی پولیمرائزیشن

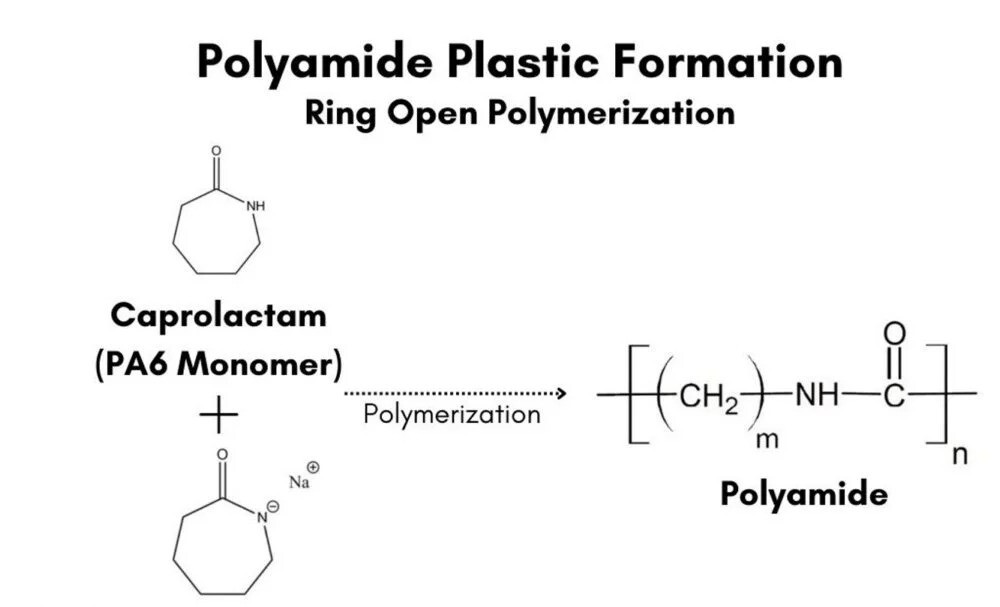

یہ طریقہ ایک سالماتی دائرے کو غیر زپ کرنے کے مترادف ہے۔ یہ پی اے پلاسٹک بنانے کے لئے چکرولک monomers ، جیسے کیپرولیکٹم کا استعمال کرتا ہے۔

عمل میں شامل ہے:

چکرانے والے مونومر کو گرم کرنا (جیسے ، PA 6 کے لئے کیپرولیکٹام)۔

رد عمل کو تیز کرنے کے لئے ایک اتپریرک شامل کرنا۔

توڑنا انگوٹی کا ڈھانچہ کھولیں۔

لمبی پولیمر زنجیروں کی تشکیل کے لئے کھلی انگوٹھیوں کو جوڑنا۔

رنگ کھولنے والی پولیمرائزیشن خاص طور پر PA 6 اور PA 12 بنانے کے لئے مفید ہے۔

اس طریقہ کار کے فوائد میں شامل ہیں:

دونوں طریقوں میں ان کی انوکھی طاقت ہے۔ انتخاب مطلوبہ PA قسم اور اس کی مطلوبہ درخواست پر منحصر ہے۔

پولیمائڈ (PA) پلاسٹک کی اقسام

پولیمائڈ (پی اے) پلاسٹک مختلف اقسام میں آتے ہیں ، ہر ایک ان کے سالماتی ڈھانچے کی بنیاد پر منفرد خصوصیات کی پیش کش کرتا ہے۔ ان اقسام کو بنیادی طور پر الیفاٹک ، نیم اوائلیٹک اور خوشبودار پولیمائڈس میں درجہ بندی کیا گیا ہے۔ آئیے سب سے عام اقسام میں غوطہ لگائیں۔

الیفاٹک پولیمائڈس

یہ PA کی سب سے عام اقسام ہیں۔ وہ اپنی استعداد اور ایپلی کیشنز کی وسیع رینج کے لئے جانا جاتا ہے۔

پا 6 (نایلان 6)

PA 66 (نایلان 66)

ہیکسامیتھیلینیڈیامین اور ایڈیپک ایسڈ سے تیار کیا گیا ہے

PA 6 (255 ° C بمقابلہ 223 ° C) سے زیادہ پگھلنے کا نقطہ

اعلی درجہ حرارت کی ایپلی کیشنز کے لئے بہت اچھا ہے

PA 11 (نایلان 11)

پا 12 (نایلان 12)

PA 6-10 (نایلان 6-10)

PA 4-6 (نایلان 4-6)

الیفاٹک پولیمائڈس کے درمیان سب سے زیادہ پگھلنے کا مقام (295 ° C)

غیر معمولی تھرمل اور مکینیکل خصوصیات

اکثر اعلی کارکردگی کی ایپلی کیشنز میں استعمال ہوتا ہے

نیم اوائلیٹک پولیمائڈس (پولیفتھلامائڈس ، پی پی اے)

پی پی اے ایلفٹک اور خوشبودار پولیمائڈس کے مابین خلا کو پُل کریں۔ وہ پیش کرتے ہیں:

خوشبودار پولیمائڈس (ارمیڈس)

یہ اعلی کارکردگی والے پولیمائڈس فخر کرتے ہیں:

مشہور ارمیڈس میں کیولر اور نومیکس شامل ہیں۔

یہاں کلیدی خصوصیات کا ایک فوری موازنہ ہے:

| PA قسم | پگھلنے والا نقطہ (° C) | نمی جذب | کیمیائی مزاحمت |

| PA 6 | 223 | اعلی | اچھا |

| PA 66 | 255 | اعلی | اچھا |

| PA 11 | 190 | کم | عمدہ |

| PA 12 | 178 | بہت کم | عمدہ |

| پی پی اے | 310+ | کم | بہت اچھا |

| ارمیڈس | 500+ | بہت کم | عمدہ |

پولیمائڈ (پی اے) پلاسٹک کی

| پراپرٹی | الیفاٹک پولیمائڈس | نیم اوائلیٹک پولیمائڈز | خوشبودار پولیمائڈس کی خصوصیات |

| مزاحمت پہنیں | اعلی ، خاص طور پر PA 66 اور PA 6 میں۔ | الیفاٹک پی اے سے اونچا۔ | انتہائی حالات میں عمدہ۔ |

| تھرمل استحکام | اچھا ، 150 ° C (PA 66) تک۔ | بہتر ، 200 ° C تک۔ | غیر معمولی ، 500 ° C تک۔ |

| طاقت | اچھا ، فلرز کے ساتھ بڑھایا جاسکتا ہے۔ | الیفاٹک پی اے سے اونچا۔ | انتہائی اعلی ، درخواستوں کا مطالبہ کرنے میں استعمال ہوتا ہے۔ |

| سختی | بہت اچھا ، PA 11 اور PA 12 لچکدار ہیں۔ | اچھا ، زیادہ سخت۔ | کم ، جب تک ترمیم نہ کی جائے۔ |

| اثر کی طاقت | اعلی ، خاص طور پر PA 6 اور PA 11 میں۔ | اچھا ، الیفاٹک پاس سے قدرے کم۔ | کم ، جب تک ترمیم نہ کی جائے۔ |

| رگڑ | کم ، سلائیڈنگ ایپلی کیشنز کے لئے بہترین۔ | بہت کم ، پہننے والے ماحول کے لئے مثالی۔ | کم ، تناؤ کے تحت ایکسل. |

| کیمیائی مزاحمت | اچھا ، خاص طور پر PA 11 اور PA 12 میں۔ | الیفاٹک پاس سے بہتر ہے۔ | عمدہ ، انتہائی مزاحم۔ |

| نمی جذب | PA 6/66 میں اعلی ، PA 11/12 میں کم۔ | نمی میں کم ، مستحکم۔ | بہت کم ، انتہائی مزاحم۔ |

| بجلی کی موصلیت | عمدہ ، وسیع پیمانے پر استعمال کیا جاتا ہے۔ | اچھا ، قدرے کم۔ | عمدہ ، اعلی کارکردگی والے نظام میں استعمال ہوتا ہے۔ |

| مکینیکل ڈیمپنگ | اچھا ، خاص طور پر PA 6 اور PA 11 میں۔ | اعتدال پسند ، ساختی استعمال کے لئے موزوں ہے۔ | غریب ، جب تک کہ ترمیم نہ کی جائے۔ |

| سلائیڈنگ پراپرٹیز | اچھا ، خاص طور پر PA 6 اور PA 66 میں۔ | بہترین ، منتقل کرنے والے اجزاء کے لئے مثالی۔ | تناؤ کے تحت غیر معمولی۔ |

| گرمی کی مزاحمت | 150 ° C (PA 66) تک ، ترمیم کے ساتھ زیادہ۔ | بہتر ، 200 ° C تک۔ | بقایا ، 500 ° C تک۔ |

| UV مزاحمت | کم ، PA 12 کو بیرونی استعمال کے لئے ترمیم کی ضرورت ہے۔ | اعتدال پسند ، الیفاٹک پی اے سے بہتر ہے۔ | کم ، اضافی ضرورتوں کی ضرورت ہے۔ |

| شعلہ retardant | تعمیل کے لئے ترمیم کی جاسکتی ہے۔ | قدرتی طور پر زیادہ شعلہ مزاحم۔ | انتہائی شعلہ مزاحم۔ |

| جہتی استحکام | نمی جذب کا شکار ، PA 11/12 میں مستحکم۔ | اعلی ، کم نمی جذب۔ | عمدہ ، انتہائی مستحکم۔ |

| رگڑ مزاحمت | اعلی ، خاص طور پر PA 66 اور PA 6 میں۔ | الیفاٹک گریڈ سے بہتر ہے۔ | غیر معمولی ، اعلی رگڑ کے لئے مثالی۔ |

| تھکاوٹ مزاحمت | متحرک ایپلی کیشنز میں اچھا ہے۔ | اعلی ، خاص طور پر تناؤ کے تحت۔ | اعلی ، طویل مدتی ، اعلی تناؤ کے استعمال میں استعمال ہوتا ہے۔ |

پولیمائڈ میں ترمیم

پولیمائڈ (پی اے) پلاسٹک کو مخصوص ایپلی کیشنز کے ل their ان کی خصوصیات کو بڑھانے کے لئے ترمیم کی جاسکتی ہے۔ آئیے کچھ عام ترمیموں کو دیکھیں۔

گلاس فائبر کمک

پی اے پلاسٹک کی طاقت ، سختی اور جہتی استحکام کو بہتر بنانے کے لئے شیشے کے ریشوں کو شامل کیا جاتا ہے۔ یہ ترمیم خاص طور پر آٹوموٹو اور صنعتی ایپلی کیشنز میں فائدہ مند ہے ، جہاں استحکام میں اضافہ ضروری ہے۔

| اثر | فائدہ |

| طاقت | بوجھ اٹھانے کی صلاحیت میں اضافہ |

| سختی | بہتر سختی |

| جہتی استحکام | کم سکڑ اور وارپنگ |

کاربن فائبر کمک

کاربن ریشوں کو شامل کرنے سے مکینیکل خصوصیات اور پولیمائڈس کی تھرمل چالکتا میں اضافہ ہوتا ہے۔ یہ مکینیکل تناؤ یا گرمی کے سامنے آنے والے اعلی کارکردگی والے حصوں کے لئے مثالی ہے ، جیسے ایرو اسپیس اجزاء۔

| اثر | فائدہ |

| مکینیکل طاقت | اخترتی کے خلاف مزاحمت کو بہتر بنایا گیا |

| تھرمل چالکتا | بہتر گرمی کی کھپت |

چکنا کرنے والے

چکنا کرنے والے رگڑ کو کم کرتے ہیں اور بیرنگ اور گیئرز جیسے ایپلی کیشنز میں لباس کی مزاحمت کو بہتر بناتے ہیں۔ رگڑ کو کم کرکے ، PA پلاسٹک ہموار آپریشن اور طویل جزوی زندگی حاصل کرسکتا ہے۔

| اثر | فائدہ |

| رگڑ میں کمی | لباس کی مزاحمت بہتر ہے |

| ہموار آپریشن | کارکردگی اور جزوی لمبی عمر میں اضافہ |

UV اسٹیبلائزرز

UV اسٹیبلائزر بیرونی ماحول میں پولیمائڈس کی استحکام کو الٹرا وایلیٹ انحطاط سے بچاتے ہوئے بڑھا دیتے ہیں۔ یہ آؤٹ ڈور ایپلی کیشنز جیسے آٹوموٹو بیرونی یا آؤٹ ڈور آلات کے لئے ضروری ہے۔

| اثر | فائدہ |

| UV مزاحمت | طویل بیرونی استحکام |

| کم انحطاط | سورج کی روشنی کی نمائش کے تحت بہتر کارکردگی |

شعلہ retardants

شعلہ retardants بجلی اور آٹوموٹو شعبوں میں فائر سیفٹی کے معیار پر پورا اترنے کو یقینی بناتے ہیں۔ یہ ترمیم PA کو ایسے ماحول میں استعمال کے ل suitable موزوں بناتی ہے جہاں آگ کی مزاحمت ضروری ہے۔

| اثر | فائدہ |

| شعلہ مزاحمت | اعلی گرمی یا آگ کا شکار علاقوں میں محفوظ |

| تعمیل | انڈسٹری فائر سیفٹی کے ضوابط سے ملتا ہے |

اثر ترمیم کرنے والے

اثر ترمیم کرنے والے پولیمائڈس کی سختی میں اضافہ کرتے ہیں ، جس سے وہ متحرک تناؤ کے تحت کریکنگ کے خلاف زیادہ مزاحم بن جاتے ہیں۔ یہ ترمیم خاص طور پر ان ایپلی کیشنز میں مفید ہے جہاں پرزے بار بار اثر پڑتے ہیں ، جیسے کھیلوں کے سازوسامان یا صنعتی مشینری میں۔

| اثر | فائدہ |

| سختی میں اضافہ | اثر اور کریکنگ کے لئے بہتر مزاحمت |

| استحکام | متحرک ماحول میں توسیع کی زندگی |

پولیمائڈ (PA) پلاسٹک کے لئے پروسیسنگ کے طریقے

پولیمائڈ (PA) پلاسٹک پر مختلف طریقوں کا استعمال کرتے ہوئے کارروائی کی جاسکتی ہے ، ہر ایک مختلف ایپلی کیشنز کے لئے موزوں ہے۔ آئیے پروسیسنگ کی اہم تکنیکوں کو دریافت کریں۔

انجیکشن مولڈنگ

انجکشن مولڈنگ PA حصوں کی تیاری کے لئے بڑے پیمانے پر استعمال ہوتا ہے جس کی وجہ سے اس کی عمدہ بہاؤ اور ڈھالنے کی وجہ سے ہے۔ اس عمل کے لئے درجہ حرارت ، خشک ہونے اور سڑنا کے حالات پر محتاط کنٹرول کی ضرورت ہے۔

درجہ حرارت : PA 6 میں پگھل درجہ حرارت 240-270 ° C کی ضرورت ہے ، جبکہ PA 66 کو 270-300 ° C کی ضرورت ہے۔

خشک کرنا : نمی کی مقدار کو 0.2 ٪ سے کم کرنے کے لئے مناسب خشک کرنا بہت ضروری ہے۔ نمی اسپلے کے نشانات جیسے نقائص کا باعث بن سکتی ہے اور مکینیکل خصوصیات کو کم کرسکتی ہے۔

سڑنا کا درجہ حرارت : مثالی سڑنا کا درجہ حرارت PA قسم اور پارٹ ڈیزائن پر منحصر ہے ، 55-80 ° C سے ہوتا ہے۔

| PA قسم | پگھل درجہ حرارت | خشک کرنے کی ضرورت | مولڈ درجہ حرارت |

| PA 6 | 240-270 ° C | <0.2 ٪ نمی | 55-80 ° C |

| PA 66 | 270-300 ° C | <0.2 ٪ نمی | 60-80 ° C |

انجیکشن مولڈنگ پیرامیٹرز کے بارے میں مزید تفصیلات کے ل you ، آپ کو ہمارا مضمون مل سکتا ہے انجیکشن مولڈنگ سروس کے لئے پیرامیٹرز پر عمل کریں ۔

اخراج

اخراج PA پروسیسنگ کے لئے ایک اور عام طریقہ ہے ، خاص طور پر ٹیوبیں ، پائپوں اور فلموں جیسے مسلسل شکلیں بنانے کے لئے۔ اس طریقہ کار کے لئے پولیمائڈس کے انتہائی چپچپا درجات کے ل specific مخصوص شرائط کی ضرورت ہے۔ اخراج اور انجیکشن مولڈنگ کے مابین اختلافات کو سمجھنے کے ل you ، آپ ہمارے موازنہ کا حوالہ دے سکتے ہیں انجیکشن بلو مولڈنگ بمقابلہ اخراج دھچکا مولڈنگ.

سکرو ڈیزائن : PA اخراج کے لئے 20-30 کے L/D تناسب کے ساتھ ایک تین سیکشن سکرو کی سفارش کی جاتی ہے۔

درجہ حرارت : اخراج کا درجہ حرارت PA 6 کے لئے 240-270 ° C اور PA 66 کے لئے 270-290 ° C کے درمیان ہونا چاہئے۔

| پیرامیٹر | کی سفارش کی گئی ترتیب |

| سکرو ایل/ڈی تناسب | 20-30 |

| PA 6 پروسیسنگ درجہ حرارت | 240-270 ° C |

| PA 66 پروسیسنگ درجہ حرارت | 270-290 ° C |

3D پرنٹنگ

انتخابی لیزر سائنٹرنگ (ایس ایل ایس) پولیمائڈس کے لئے ایک مقبول 3D پرنٹنگ تکنیک ہے۔ اس میں پرت کے لحاظ سے سینٹر پاوڈر پی اے میٹریل پرت کا لیزر استعمال کیا جاتا ہے ، جس سے پیچیدہ اور عین مطابق حصے پیدا ہوتے ہیں۔ ایس ایل ایس پروٹو ٹائپنگ اور کم حجم کی تیاری کے لئے مثالی ہے کیونکہ یہ سانچوں کی ضرورت کو ختم کرتا ہے۔ 3D پرنٹنگ کے بارے میں مزید معلومات کے ل and اور یہ روایتی مینوفیکچرنگ کے طریقوں سے کس طرح موازنہ کرتا ہے ، ہمارے مضمون کو دیکھیں انجکشن مولڈنگ کی جگہ 3D پرنٹنگ ہے.

فوائد : ایس ایل ایس پیچیدہ ڈیزائنوں کی تخلیق کی اجازت دیتا ہے ، مادی فضلہ کو کم کرتا ہے ، اور اپنی مرضی کے مطابق شکلوں کے ل highly انتہائی لچکدار ہے۔

ایپلی کیشنز : عام طور پر آٹوموٹو ، ایرو اسپیس ، اور طبی صنعتوں میں تیزی سے پروٹو ٹائپنگ اور فنکشنل حصوں میں استعمال ہوتا ہے۔

| 3D پرنٹنگ کے طریقہ کار | کے فوائد |

| سلیکٹیو لیزر sintering (SLS) | اعلی صحت سے متعلق ، کسی سانچوں کی ضرورت نہیں ہے |

تیز رفتار پروٹو ٹائپنگ ٹیکنالوجیز کے بارے میں مزید معلومات کے ل you ، آپ کو ہمارا مضمون مل سکتا ہے ریپڈ پروٹو ٹائپ کی مینوفیکچرنگ ٹکنالوجی کی کیا خصوصیات مفید ہیں؟

پولیمائڈ (PA) مصنوعات کی جسمانی شکلیں

پولیمائڈ (PA) مصنوعات مختلف جسمانی شکلوں میں آتی ہیں۔ ہر شکل کی اپنی الگ خصوصیات اور ایپلی کیشنز ہیں۔ آئیے پی اے کے مختلف اشکال اور سائز کی تلاش کریں:

چھرے

چھرے PA کی سب سے عام شکل ہیں

وہ چھوٹے ، بیلناکار ، یا ڈسک کے سائز کے ٹکڑے ہیں

چھرے عام طور پر 2-5 ملی میٹر قطر کی پیمائش کرتے ہیں

وہ بنیادی طور پر انجیکشن مولڈنگ کے عمل کے لئے استعمال ہوتے ہیں

پاؤڈر

گرینولس

گرانولس چھروں سے قدرے بڑے ہیں

وہ قطر میں 4-8 ملی میٹر کی پیمائش کرتے ہیں

پاؤڈر کے مقابلے میں دانے داروں کو اخراج کی مشینری میں کھانا کھلانا آسان ہے

وہ پروسیسنگ کے دوران مادی بہاؤ کو بہتر بناتے ہیں

ٹھوس شکلیں

PA کو مختلف ٹھوس شکلوں میں مشین بنایا جاسکتا ہے

عام شکلوں میں سلاخوں ، پلیٹوں اور کسٹم ڈیزائن کردہ حصے شامل ہیں

یہ شکلیں پی اے اسٹاک مواد سے بنائی گئی ہیں

وہ مخصوص ایپلی کیشنز اور ڈیزائنوں کے لئے استعداد پیش کرتے ہیں

| تشکیل کرتی ہیں | سائز کی | ایپلی کیشنز کی |

| چھرے | 2-5 ملی میٹر قطر | انجیکشن مولڈنگ |

| پاؤڈر | 10-200 مائکرون | گھومنے والی مولڈنگ ، پاؤڈر کوٹنگ ، ایس ایل ایس تھری ڈی پرنٹنگ |

| گرینولس | 4-8 ملی میٹر قطر | اخراج کے عمل |

| ٹھوس | مختلف کسٹم شکلیں | مشینی اجزاء اور خصوصی ڈیزائن |

پولیمائڈ (PA) پلاسٹک کی درخواستیں

پولیمائڈ (PA) پلاسٹک ورسٹائل ہے ، جس سے یہ مختلف صنعتوں میں ضروری ہے۔ اس کی طاقت ، کیمیائی مزاحمت اور استحکام بہت سے مطالبہ کرنے والے ماحول میں فوائد فراہم کرتا ہے۔

آٹوموٹو انڈسٹری

آٹوموٹو سیکٹر میں ، پولیمائڈس کئی اہم اجزاء کے لئے استعمال ہوتے ہیں۔ انجن کے پرزے ، ایندھن کے نظام ، اور بجلی کے انسولٹر اس کی گرمی کی مزاحمت ، طاقت اور استحکام کی وجہ سے PA پلاسٹک پر انحصار کرتے ہیں۔

| درخواست کے | کلیدی فوائد |

| انجن کے اجزاء | گرمی کی مزاحمت ، طاقت |

| ایندھن کے نظام | کیمیائی مزاحمت ، کم پارگمیتا |

| بجلی کے انسولٹر | برقی موصلیت ، گرمی کا استحکام |

صنعتی ایپلی کیشنز

صنعتی ترتیبات پولیمائڈ کے لباس کے خلاف مزاحمت اور کم رگڑ کی خصوصیات سے فائدہ اٹھاتی ہیں۔ بیئرنگ ، گیئرز ، والوز اور پی اے سے بنی مہریں پائیدار ہیں ، رگڑ کو کم کرتی ہیں ، اور اعلی تناؤ والے ماحول میں اچھی کارکردگی کا مظاہرہ کرتی ہیں۔

| درخواست کے | کلیدی فوائد |

| بیرنگ اور گیئرز | مزاحمت ، کم رگڑ پہنیں |

| والوز اور مہریں | کیمیائی اور مکینیکل مزاحمت |

صارفین کا سامان

کھیلوں کے سازوسامان سے لے کر روزمرہ کے گھریلو اشیاء تک ، پولیمائڈ اس کی سختی اور لچک کے لئے وسیع پیمانے پر استعمال ہوتا ہے۔ ٹینس ریکیٹ اور باورچی خانے کے برتن جیسی اشیا PA کی استحکام اور پروسیسنگ میں آسانی سے فائدہ اٹھاتی ہیں۔

| درخواست کے | کلیدی فوائد |

| کھیلوں کا سامان | سختی ، لچک |

| گھریلو اشیاء | استحکام ، مولڈنگ میں آسانی |

برقی اور الیکٹرانکس

الیکٹرانکس میں ، پولیمائڈس کو ان کی برقی موصلیت کی خصوصیات کے لئے قدر کی جاتی ہے۔ وہ کنیکٹر ، سوئچز اور انکلوژرز میں استعمال ہوتے ہیں جہاں موصلیت اور حرارت کی مزاحمت بہت ضروری ہے۔

| درخواست کے | کلیدی فوائد |

| کنیکٹر اور سوئچز | بجلی کی موصلیت ، گرمی کی مزاحمت |

| دیوار | طاقت ، کیمیائی مزاحمت |

فوڈ انڈسٹری

فوڈ گریڈ پولیمائڈز کھانے کے ساتھ براہ راست رابطے کے لئے محفوظ ہیں اور پیکیجنگ ، کنویر بیلٹ اور مشینری کے پرزوں میں استعمال ہوتے ہیں۔ یہ مواد بہترین کیمیائی مزاحمت اور کم نمی جذب کی پیش کش کرتے ہیں۔

| درخواست کے | کلیدی فوائد |

| فوڈ گریڈ پیکیجنگ | کیمیائی مزاحمت ، رابطے کے لئے محفوظ |

| کنویر بیلٹ | استحکام ، نمی کی مزاحمت |

دوسرے مواد کے ساتھ پولیمائڈ (PA) پلاسٹک کا موازنہ

پولیمائڈ (PA) پلاسٹک اپنی طاقت ، لچک اور کیمیائی مزاحمت کے انوکھے امتزاج کے لئے کھڑا ہے۔ یہاں یہ ہے کہ یہ دوسرے عام مواد سے موازنہ کرتا ہے۔

PA پلاسٹک بمقابلہ پالئیےسٹر

پولیمائڈ اور پالئیےسٹر دونوں مصنوعی پولیمر ہیں ، لیکن ان میں کلیدی اختلافات ہیں۔ پی اے بہتر طاقت اور اثر کے خلاف مزاحمت پیش کرتا ہے ، جبکہ پالئیےسٹر کھینچنے اور سکڑنے کے لئے زیادہ مزاحم ہے۔ PA پالئیےسٹر سے زیادہ نمی بھی جذب کرتا ہے ، جو مرطوب ماحول میں اس کے جہتی استحکام کو متاثر کرتا ہے۔

| پراپرٹی | پولیمائڈ (PA) | پالئیےسٹر |

| طاقت | اعلی | اعتدال پسند |

| اثر مزاحمت | عمدہ | نچلا |

| نمی جذب | اعلی | کم |

| مسلسل مزاحمت | نچلا | اعلی |

PA پلاسٹک بمقابلہ پولی پروپلین (پی پی)

PA میں پولی پروپلین (پی پی) کے مقابلے میں بہتر مکینیکل خصوصیات ہیں ، جیسے اعلی طاقت اور لباس مزاحمت۔ تاہم ، پی پی میں اعلی کیمیائی مزاحمت ہے ، خاص طور پر تیزاب اور الکلیس کے خلاف۔ PA زیادہ گرمی سے بچنے والا ہے ، جبکہ پی پی اپنے لچک اور ہلکے وزن کے لئے جانا جاتا ہے۔

| پراپرٹی | پولیمائڈ (PA) | پولی پروپلین (پی پی) |

| طاقت | اعلی | نچلا |

| کیمیائی مزاحمت | اچھا ، لیکن تیزاب کے خلاف کمزور | عمدہ |

| گرمی کی مزاحمت | اعلی | نچلا |

| لچک | نچلا | اعلی |

پی اے پلاسٹک بمقابلہ پولیٹیلین (پیئ)

پولیمائڈ پولیٹین (پیئ) کے مقابلے میں بہت زیادہ طاقت اور گرمی کی مزاحمت پیش کرتا ہے۔ پیئ زیادہ لچکدار ہے اور اس میں نمی کی بہتر مزاحمت ہے ، جس سے یہ پیکیجنگ مواد کے ل ideal مثالی ہے۔ پی اے ، دوسری طرف ، مکینیکل استحکام اور حرارت کی مزاحمت کی ضرورت ہوتی ہے۔ پیئ کی اقسام کے مابین اختلافات کو سمجھنے کے ل you ، آپ ہمارے مضمون پر حوالہ دے سکتے ہیں ایچ ڈی پی ای اور ایل ڈی پی ای کے مابین اختلافات.

| پراپرٹی | پولیمائڈ (پی اے) | پولیٹیلین (پیئ) |

| طاقت | اعلی | نچلا |

| گرمی کی مزاحمت | اعلی | نچلا |

| لچک | نچلا | اعلی |

| نمی کی مزاحمت | نچلا | عمدہ |

PA پلاسٹک بمقابلہ دھاتیں (ایلومینیم ، اسٹیل)

اگرچہ ایلومینیم اور اسٹیل جیسی دھاتیں زیادہ مضبوط ہیں ، لیکن پی اے پلاسٹک بہت ہلکا اور عمل کرنا آسان ہے۔ PA سنکنرن مزاحم ہے اور اس کو سنکنرن ماحول میں دھاتوں کی طرح دیکھ بھال کی ضرورت نہیں ہے۔ دھاتیں انتہائی طاقت اور بوجھ اٹھانے کی صلاحیت کی ضرورت ہوتی ہے ، جبکہ پی اے وزن کو کم کرنے اور لچک کو بڑھانے میں سب سے بہتر ہے۔ مختلف دھاتوں کے مابین موازنہ کے ل you ، آپ کو ہمارا مضمون مل سکتا ہے ٹائٹینیم بمقابلہ ایلومینیم دلچسپ۔

| پراپرٹی | پولیمائڈ (PA) | ایلومینیم | اسٹیل |

| طاقت | نچلا | اعلی | بہت اونچا |

| وزن | کم (ہلکا پھلکا) | اعتدال پسند | اعلی |

| سنکنرن مزاحمت | عمدہ | اچھا | غریب |

| لچک | اعلی | نچلا | نچلا |

دھات کے مواد اور ان کی خصوصیات کے بارے میں مزید معلومات کے ل you ، آپ ہماری گائیڈ کو چیک کرسکتے ہیں دھاتوں کی مختلف اقسام.

نتیجہ

پولیمائڈ (PA) پلاسٹک ورسٹائل ہیں ، جو طاقت ، حرارت کی مزاحمت اور استحکام کی پیش کش کرتے ہیں۔ یہ خصوصیات انہیں جدید انجینئرنگ اور مینوفیکچرنگ میں ضروری بناتی ہیں۔ چاہے وہ آٹوموٹو ، الیکٹرانکس ، یا صنعتی ایپلی کیشنز میں استعمال ہوں ، پی اے پلاسٹک قابل اعتماد کارکردگی فراہم کرتے ہیں۔

جب PA قسم کا انتخاب کرتے ہو تو ، مخصوص ضروریات جیسے طاقت ، لچک اور ماحولیاتی مزاحمت پر غور کریں۔ ہر PA گریڈ مختلف ایپلی کیشنز کے لئے انوکھے فوائد پیش کرتا ہے ، جس سے ملازمت کے لئے صحیح مواد کو یقینی بنایا جاتا ہے۔

اشارے: آپ شاید تمام پلاسٹک سے دلچسپی لیتے ہو