Poliamida, yang biasanya dikenali sebagai nilon, ada di mana -mana. Dari bahagian automotif ke barangan pengguna, kegunaannya tidak berkesudahan. Ditemui oleh Wallace Carothers, nilon merevolusikan sains bahan. Mengapa ia digunakan secara meluas? Rintangan haus yang mengagumkan, struktur ringan, dan kestabilan haba yang tinggi menjadikannya sesuai untuk pelbagai industri.

Dalam jawatan ini, anda akan belajar tentang pelbagai jenis mereka, sifat yang luar biasa, dan aplikasi yang luas. Ketahui mengapa PA plastik terus menjadi penukar permainan dalam pembuatan moden.

Apakah plastik poliamida (PA)?

Plastik poliamida (PA), yang sering dipanggil nilon, adalah termoplastik kejuruteraan serba boleh. Ia terkenal dengan kekuatan, ketahanan, dan ketahanan yang luar biasa untuk dipakai dan bahan kimia. Untuk memahami perbezaan antara poliamida dan nilon, anda boleh merujuk artikel kami mengenai Perbezaan antara poliamida dan nilon.

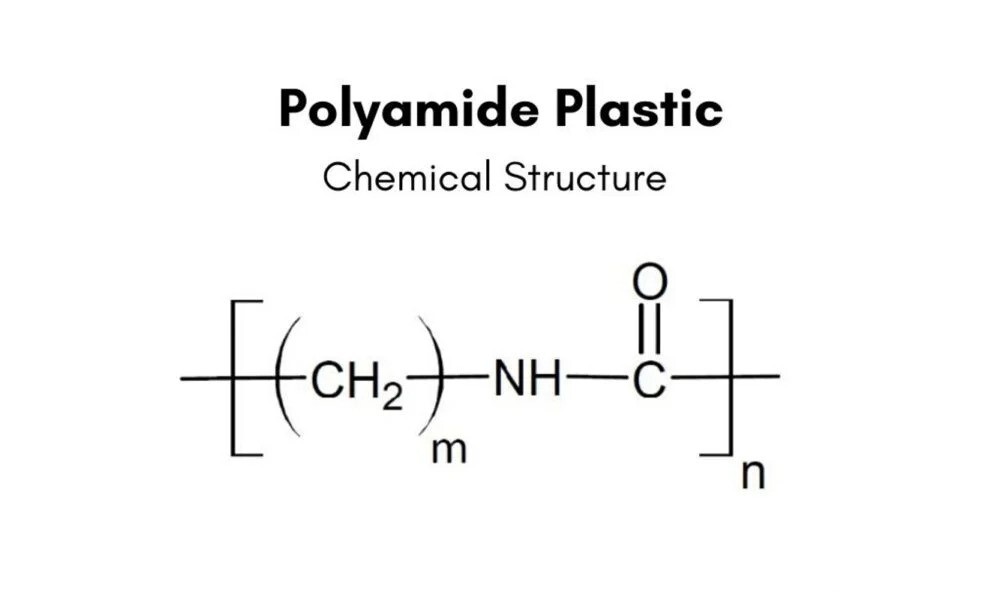

Komposisi dan struktur kimia

Plastik PA dicirikan dengan mengulangi hubungan amide (-conh-) dalam struktur molekul mereka. Hubungan ini membentuk ikatan hidrogen yang kuat antara rantai polimer, memberikan PA sifat uniknya.

Struktur asas poliamida kelihatan seperti ini:

-[nh-co-r-nh-co-r '-]-

Di sini, R dan R 'mewakili pelbagai kumpulan organik, menentukan jenis PA tertentu.

Monomer yang digunakan dalam pengeluaran PA

PLASTIK PA disintesis menggunakan monomer yang berbeza. Yang paling biasa termasuk:

Caprolactam: Digunakan untuk menghasilkan PA 6

Hexamethylenediamine dan asid adipic: digunakan untuk PA 66

Asid 11-Aminoundecanoic: Digunakan dalam PA 11 Pengeluaran

Laurolactam: Digunakan untuk membuat PA 12

Memahami sistem penomboran PA

Pernah tertanya -tanya apakah nombor dalam jenis PA? Mari Pecahkannya:

Nombor tunggal (misalnya, PA 6): Menunjukkan bilangan atom karbon dalam monomer

Nombor ganda (misalnya, PA 66): Menunjukkan atom karbon dalam setiap dua monomer yang digunakan

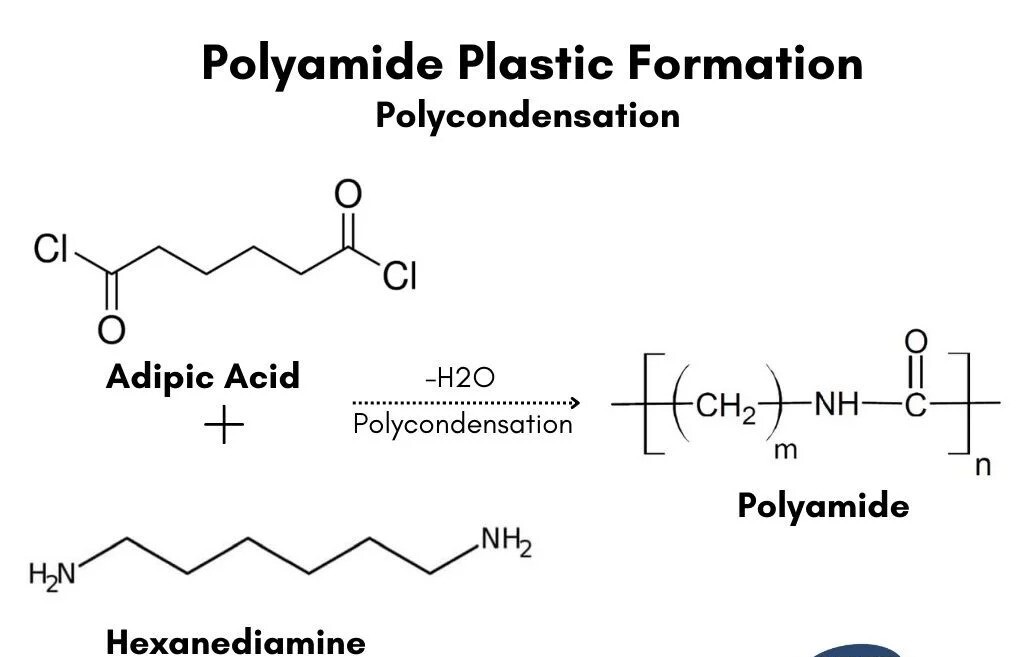

Kaedah sintesis plastik poliamida (PA)

Plastik poliamida (PA), atau nylon, disintesis melalui kaedah pempolimeran yang berbeza, masing -masing mempengaruhi sifat dan kegunaannya. Dua kaedah biasa adalah pempolimeran pemeluwapan dan pempolimeran pembukaan cincin. Mari kita meneroka bagaimana proses ini berfungsi.

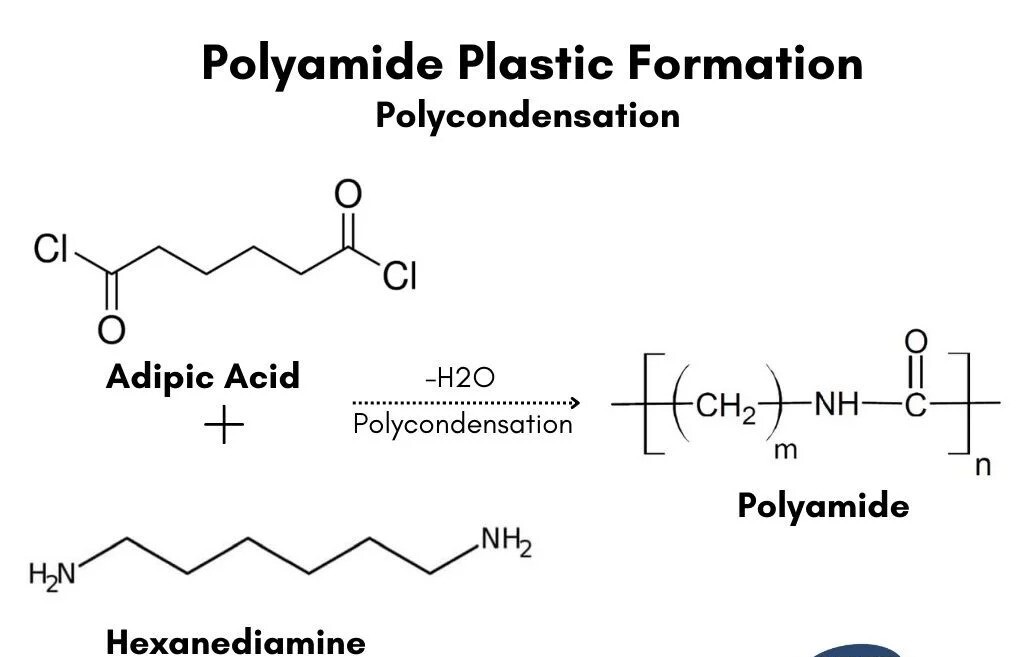

Pempolimeran pemeluwapan

Kaedah ini seperti tarian kimia antara dua rakan kongsi: diacids dan diamine. Mereka bertindak balas di bawah keadaan tertentu, kehilangan air dalam proses. Hasilnya? Rantai panjang polimer nilon.

Inilah cara ia berfungsi:

Diacids dan diamine bercampur dengan bahagian yang sama.

Haba digunakan, menyebabkan tindak balas.

Molekul air dilepaskan (dehidrasi).

Rantaian polimer membentuk dan berkembang lebih lama.

Reaksi berterusan sehingga panjang rantai yang dikehendaki dicapai.

Contoh utama kaedah ini ialah pengeluaran PA 66. Ia dibuat dengan menggabungkan hexamethylenediamine dan asid adipic.

Manfaat utama pempolimeran pemeluwapan:

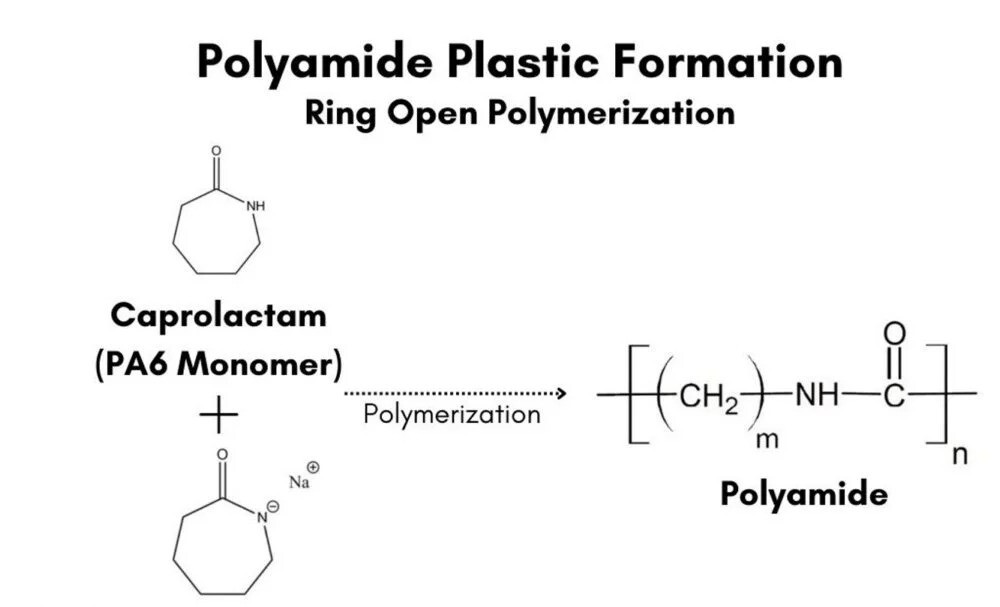

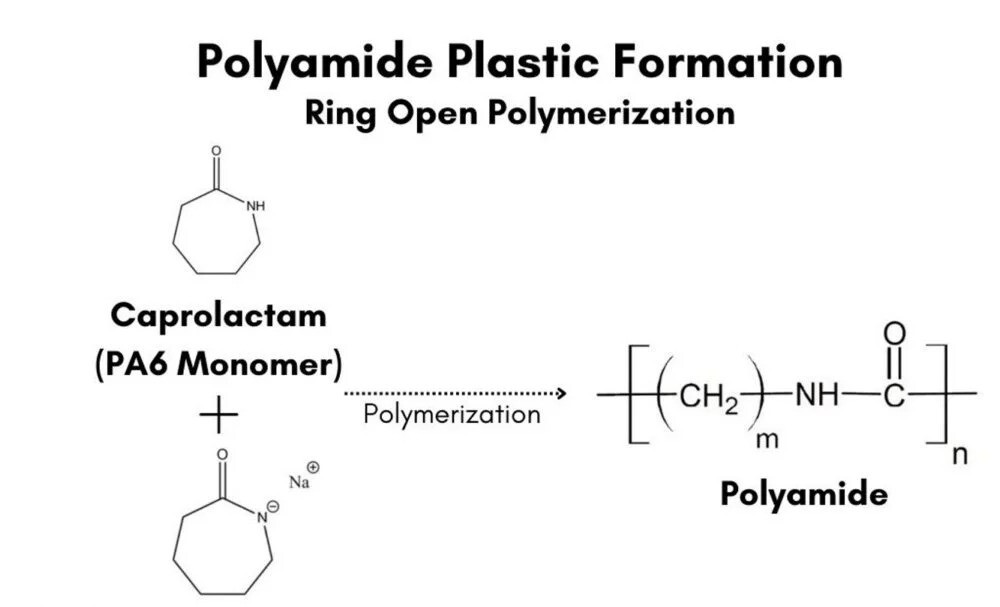

Pempolimeran pembukaan cincin

Kaedah ini seperti unzipping bulatan molekul. Ia menggunakan monomer kitaran, seperti caprolactam, untuk membuat plastik PA.

Proses ini melibatkan:

Memanaskan monomer kitaran (contohnya, caprolactam untuk PA 6).

Menambah pemangkin untuk mempercepatkan tindak balas.

Memecahkan struktur cincin.

Menyambungkan cincin yang dibuka untuk membentuk rantai polimer panjang.

Pempolimeran pembukaan cincin amat berguna untuk membuat PA 6 dan PA 12.

Kelebihan kaedah ini termasuk:

Kesucian produk akhir yang tinggi

Penggunaan bahan mentah yang cekap

Keupayaan untuk membuat jenis PA khusus

Kedua -dua kaedah mempunyai kekuatan unik mereka. Pilihan bergantung pada jenis PA yang dikehendaki dan aplikasi yang dimaksudkan.

Jenis plastik poliamida (PA)

Plastik poliamida (PA) datang dalam pelbagai jenis, masing -masing menawarkan sifat unik berdasarkan struktur molekul mereka. Jenis-jenis ini terutamanya diklasifikasikan ke dalam poliamida alifatik, separa aromatik, dan aromatik. Mari kita menyelam ke dalam jenis yang paling biasa.

Poliamida alifatik

Ini adalah jenis PA yang paling biasa. Mereka terkenal dengan kepelbagaian mereka dan pelbagai aplikasi.

PA 6 (Nylon 6)

PA 66 (Nylon 66)

Dihasilkan dari hexamethylenediamine dan asid adipic

Titik lebur yang lebih tinggi daripada PA 6 (255 ° C vs 223 ° C)

Hebat untuk aplikasi suhu tinggi

PA 11 (Nylon 11)

Berasal dari minyak kastor (berasaskan bio)

Penyerapan kelembapan rendah

Rintangan kimia yang sangat baik

PA 12 (Nylon 12)

PA 6-10 (Nylon 6-10)

Menggabungkan sifat PA 6 dan PA 66

Penyerapan air yang lebih rendah daripada PA 6 atau PA 66

Rintangan kimia yang baik

PA 4-6 (Nylon 4-6)

Titik lebur tertinggi di kalangan poliamida alifatik (295 ° C)

Sifat terma dan mekanikal yang luar biasa

Sering digunakan dalam aplikasi berprestasi tinggi

Polyamides separa aromatik (Polyphthalamides, PPA)

PPA menjembatani jurang antara poliamida alifatik dan aromatik. Mereka menawarkan:

Rintangan haba yang lebih baik

Kestabilan dimensi yang lebih baik

Rintangan kimia yang dipertingkatkan

Poliamida aromatik (aramid)

Poliamida berprestasi tinggi ini bermegah:

Nisbah kekuatan-ke-berat yang luar biasa

Rintangan haba yang luar biasa

Kestabilan kimia yang sangat baik

Aramid popular termasuk Kevlar dan Nomex.

Berikut adalah perbandingan cepat sifat utama:

| PA Jenis | Pencahatan Titik (° C) | Penyerapan Kelembapan | Rintangan Kimia |

| PA 6 | 223 | Tinggi | Baik |

| PA 66 | 255 | Tinggi | Baik |

| PA 11 | 190 | Rendah | Cemerlang |

| PA 12 | 178 | Sangat rendah | Cemerlang |

| PPA | 310+ | Rendah | Sangat bagus |

| Aramids | 500+ | Sangat rendah | Cemerlang |

Sifat poliamida (PA)

| sifat plastik | poliamida poliamida | semi-aromatik | poliamida aromatik |

| Pakai rintangan | Tinggi, terutamanya dalam PA 66 dan PA 6. | Lebih tinggi daripada PA alifatik. | Cemerlang dalam keadaan yang melampau. |

| Kestabilan terma | Baik, sehingga 150 ° C (PA 66). | Lebih baik, sehingga 200 ° C. | Luar biasa, sehingga 500 ° C. |

| Kekuatan | Baik, boleh dipertingkatkan dengan pengisi. | Lebih tinggi daripada PA alifatik. | Sangat tinggi, digunakan dalam menuntut aplikasi. |

| Ketangguhan | Sangat baik, PA 11 dan PA 12 fleksibel. | Baik, lebih tegar. | Rendah, kecuali diubahsuai. |

| Kekuatan kesan | Tinggi, terutamanya dalam PA 6 dan PA 11. | Baik, sedikit lebih rendah daripada PAS alifatik. | Rendah, kecuali diubahsuai. |

| Geseran | Rendah, sangat baik untuk aplikasi gelongsor. | Sangat rendah, sesuai untuk persekitaran haus. | Rendah, cemerlang di bawah tekanan. |

| Rintangan kimia | Baik, terutamanya dalam PA 11 dan PA 12. | Lebih tinggi daripada PAS alifatik. | Cemerlang, sangat tahan. |

| Penyerapan kelembapan | Tinggi di PA 6/66, lebih rendah di PA 11/12. | Rendah, stabil dalam kelembapan. | Sangat rendah, sangat tahan. |

| Penebat elektrik | Cemerlang, digunakan secara meluas. | Baik, sedikit lebih rendah. | Cemerlang, digunakan dalam sistem prestasi tinggi. |

| Redaman mekanikal | Baik, terutamanya dalam PA 6 dan PA 11. | Sederhana, sesuai untuk kegunaan struktur. | Miskin, kecuali diubahsuai. |

| Sifat gelongsor | Baik, terutamanya dalam PA 6 dan PA 66. | Cemerlang, sesuai untuk komponen bergerak. | Luar biasa di bawah tekanan. |

| Rintangan haba | Sehingga 150 ° C (PA 66), lebih tinggi dengan pengubahsuaian. | Lebih baik, sehingga 200 ° C. | Cemerlang, sehingga 500 ° C. |

| Rintangan UV | Rendah, PA 12 memerlukan pengubahsuaian untuk kegunaan luaran. | Sederhana, lebih baik daripada PAS alifatik. | Rendah, memerlukan bahan tambahan. |

| Retardant api | Boleh diubah suai untuk pematuhan. | Sememangnya lebih tahan api. | Sangat tahan api. |

| Kestabilan dimensi | Rentan kepada penyerapan kelembapan, stabil dalam PA 11/12. | Penyerapan kelembapan yang lebih tinggi, rendah. | Cemerlang, sangat stabil. |

| Rintangan lelasan | Tinggi, terutamanya dalam PA 66 dan PA 6. | Lebih baik daripada gred alifatik. | Luar biasa, sesuai untuk geseran yang tinggi. |

| Rintangan Keletihan | Baik dalam aplikasi dinamik. | Superior, terutamanya di bawah tekanan. | Tinggi, digunakan dalam penggunaan jangka panjang, tekanan tinggi. |

Pengubahsuaian kepada poliamida

Plastik poliamida (PA) boleh diubah suai untuk meningkatkan sifat mereka untuk aplikasi tertentu. Mari kita lihat beberapa pengubahsuaian biasa.

Tetulang serat kaca

Serat kaca ditambah untuk meningkatkan kekuatan, kekakuan, dan kestabilan dimensi plastik PA. Pengubahsuaian ini amat bermanfaat dalam aplikasi automotif dan perindustrian, di mana peningkatan ketahanan adalah penting.

| kesan | Manfaat |

| Kekuatan | Peningkatan kapasiti galas beban |

| Kekakuan | Ketegaran yang dipertingkatkan |

| Kestabilan dimensi | Mengurangkan pengecutan dan melengkung |

Tetulang serat karbon

Menambah gentian karbon meningkatkan sifat mekanikal dan kekonduksian terma poliamida. Ini sesuai untuk bahagian berprestasi tinggi yang terdedah kepada tekanan mekanikal atau haba, seperti komponen aeroangkasa.

| kesan | Manfaat |

| Kekuatan mekanikal | Rintangan yang lebih baik terhadap ubah bentuk |

| Kekonduksian terma | Pelesapan haba yang lebih baik |

Pelincir

Pelincir mengurangkan geseran dan meningkatkan rintangan haus dalam aplikasi seperti galas dan gear. Dengan mengurangkan geseran, plastik PA dapat mencapai operasi yang lebih lancar dan kehidupan yang lebih lama.

| kesan | Manfaat |

| Pengurangan geseran | Rintangan haus yang lebih baik |

| Operasi yang lebih lancar | Peningkatan kecekapan dan sebahagian panjang umur |

Penstabil UV

Penstabil UV memanjangkan ketahanan poliamida dalam persekitaran luaran dengan melindungi mereka dari degradasi ultraviolet. Ini penting untuk aplikasi luar seperti eksterior automotif atau peralatan luaran.

| kesan | Manfaat |

| Rintangan UV | Ketahanan luar yang berpanjangan |

| Degradasi yang dikurangkan | Prestasi yang lebih baik di bawah pendedahan cahaya matahari |

Retardan api

Retardan api memastikan poliamida memenuhi piawaian keselamatan kebakaran dalam sektor elektrik dan automotif. Pengubahsuaian ini menjadikan PA sesuai untuk digunakan dalam persekitaran di mana rintangan kebakaran adalah kritikal.

| kesan | Manfaat |

| Rintangan api | Lebih selamat di kawasan panas atau rawan api |

| Pematuhan | Memenuhi peraturan keselamatan kebakaran industri |

Pengubah kesan

Pengubahsuaian kesan meningkatkan ketangguhan poliamida, menjadikannya lebih tahan terhadap retak di bawah tekanan dinamik. Pengubahsuaian ini amat berguna dalam aplikasi di mana bahagian -bahagian yang mengalami kesan berulang, seperti dalam peralatan sukan atau jentera perindustrian.

| kesan | Manfaat |

| Peningkatan ketangguhan | Rintangan yang lebih baik terhadap kesan dan retak |

| Ketahanan | Kehidupan yang dilanjutkan dalam persekitaran yang dinamik |

Kaedah pemprosesan untuk plastik poliamida (PA)

Plastik poliamida (PA) boleh diproses menggunakan pelbagai kaedah, masing -masing sesuai dengan aplikasi yang berbeza. Mari kita meneroka teknik pemprosesan utama.

Pengacuan suntikan

Pencetakan suntikan digunakan secara meluas untuk menghasilkan bahagian PA kerana kebolehkerjaan dan kebolehkerjaan yang sangat baik. Proses ini memerlukan kawalan yang teliti terhadap suhu, pengeringan, dan keadaan acuan.

Suhu : PA 6 memerlukan suhu cair 240-270 ° C, manakala PA 66 memerlukan 270-300 ° C.

Pengeringan : Pengeringan yang betul adalah penting untuk mengurangkan kandungan kelembapan di bawah 0.2%. Kelembapan boleh menyebabkan kecacatan seperti tanda splay dan mengurangkan sifat mekanikal.

Suhu acuan : Suhu acuan yang ideal berkisar dari 55-80 ° C, bergantung kepada jenis PA dan reka bentuk bahagian.

| Jenis PA | mencairkan suhu | pengeringan | suhu acuan |

| PA 6 | 240-270 ° C. | <0.2% kelembapan | 55-80 ° C. |

| PA 66 | 270-300 ° C. | <0.2% kelembapan | 60-80 ° C. |

Untuk maklumat lanjut mengenai parameter pencetakan suntikan, anda mungkin dapati artikel kami mengenai Parameter proses untuk perkhidmatan pengacuan suntikan membantu.

penyemperitan

Penyemperitan adalah satu lagi kaedah biasa untuk memproses PA, terutamanya untuk mencipta bentuk berterusan seperti tiub, paip, dan filem. Kaedah ini memerlukan keadaan tertentu untuk gred poliamida yang sangat likat. Untuk memahami perbezaan antara pengacuan penyemperitan dan suntikan, anda boleh merujuk perbandingan kami suntikan pukulan suntikan vs penyemperitan pukulan acuan.

| Parameter | yang disyorkan |

| Nisbah skru L/D. | 20-30 |

| Suhu pemprosesan pa 6 | 240-270 ° C. |

| Suhu pemprosesan pa 66 | 270-290 ° C. |

Percetakan 3D

Sintering laser selektif (SLS) adalah teknik percetakan 3D yang popular untuk poliamida. Ia menggunakan laser ke lapisan bahan PA serbuk sinter dengan lapisan, mewujudkan bahagian yang kompleks dan tepat. SLS sangat sesuai untuk prototaip dan pengeluaran rendah kerana ia menghapuskan keperluan untuk acuan. Untuk maklumat lanjut mengenai percetakan 3D dan bagaimana ia dibandingkan dengan kaedah pembuatan tradisional, lihat artikel kami mengenai Adakah percetakan 3D menggantikan pengacuan suntikan.

Manfaat : SLS membolehkan penciptaan reka bentuk yang rumit, mengurangkan sisa bahan, dan sangat fleksibel untuk bentuk tersuai.

Aplikasi : Biasa digunakan dalam industri automotif, aeroangkasa, dan perubatan untuk prototaip pesat dan bahagian berfungsi.

| Kaedah Percetakan 3D | Kelebihan |

| Sintering Laser Selektif (SLS) | Ketepatan tinggi, tiada acuan diperlukan |

Untuk maklumat lanjut mengenai teknologi prototaip pesat, anda mungkin dapati artikel kami mengenai Apakah ciri -ciri teknologi pembuatan Prototaip Rapid yang berguna.

Produk Fizikal Polyamide (PA)

Produk poliamida (PA) datang dalam pelbagai bentuk fizikal. Setiap borang mempunyai ciri dan aplikasi tersendiri. Mari kita meneroka pelbagai bentuk dan saiz PA:

Pelet

Pelet adalah bentuk PA yang paling biasa

Mereka adalah kepingan kecil, silinder, atau berbentuk cakera

Pelet biasanya mengukur diameter 2-5mm

Mereka digunakan terutamanya untuk proses pencetakan suntikan

Serbuk

Serbuk PA mempunyai saiz zarah halus, dari 10-200 mikron

Mereka digunakan dalam pelbagai aplikasi, seperti:

Granul

Granul sedikit lebih besar daripada pelet

Mereka mengukur diameter 4-8mm

Granul lebih mudah untuk memberi makan kepada jentera penyemperitan berbanding serbuk

Mereka meningkatkan aliran bahan semasa pemprosesan

pepejal

PA boleh dimesin ke dalam pelbagai bentuk pepejal

Bentuk biasa termasuk batang, plat, dan bahagian yang direka khas

Bentuk ini dibuat dari bahan stok PA

Mereka menawarkan fleksibiliti untuk aplikasi dan reka bentuk tertentu

| bentuk | saiz | Bentuk |

| Pelet | Diameter 2-5mm | Pengacuan suntikan |

| Serbuk | 10-200 mikron | Acuan putaran, salutan serbuk, percetakan SLS 3D |

| Granul | Diameter 4-8mm | Proses penyemperitan |

| Pepejal | Pelbagai bentuk tersuai | Komponen machined dan reka bentuk khusus |

Aplikasi plastik poliamida (PA)

Plastik poliamida (PA) adalah serba boleh, menjadikannya penting di pelbagai industri. Kekuatannya, rintangan kimia, dan ketahanan memberikan manfaat dalam banyak persekitaran yang menuntut.

Industri automotif

Dalam sektor automotif, poliamida digunakan untuk beberapa komponen kritikal. Bahagian enjin, sistem bahan api, dan penebat elektrik bergantung pada plastik PA kerana rintangan haba, kekuatan, dan ketahanannya.

| aplikasi | Faedah utama |

| Komponen enjin | Rintangan haba, kekuatan |

| Sistem bahan api | Rintangan kimia, kebolehtelapan rendah |

| Penebat elektrik | Penebat elektrik, kestabilan haba |

Aplikasi perindustrian

Tetapan perindustrian mengambil kesempatan daripada rintangan haus poliamida dan sifat geseran yang rendah. Galas, gear, injap, dan anjing laut yang dibuat dari PA tahan lama, mengurangkan geseran, dan berfungsi dengan baik dalam persekitaran tekanan tinggi.

| aplikasi | Faedah utama |

| Galas dan gear | Pakai rintangan, geseran rendah |

| Injap dan anjing laut | Rintangan kimia dan mekanikal |

Barang pengguna

Dari peralatan sukan ke barangan isi rumah setiap hari, poliamida digunakan secara meluas untuk ketangguhan dan fleksibiliti. Item seperti raket tenis dan peralatan dapur mendapat manfaat daripada ketahanan PA dan kemudahan pemprosesan.

| aplikasi | Faedah utama |

| Peralatan sukan | Ketangguhan, fleksibiliti |

| Barang isi rumah | Ketahanan, kemudahan pencetakan |

Elektrik dan elektronik

Dalam elektronik, poliamida dinilai untuk sifat penebat elektrik mereka. Mereka digunakan dalam penyambung, suis, dan kandang di mana penebat dan rintangan haba adalah penting.

| aplikasi | Faedah utama |

| Penyambung dan suis | Penebat elektrik, rintangan haba |

| Kandang | Kekuatan, rintangan kimia |

Industri makanan

Poliamida gred makanan selamat untuk hubungan langsung dengan makanan dan digunakan dalam pembungkusan, tali pinggang penghantar, dan bahagian jentera. Bahan -bahan ini menawarkan rintangan kimia yang sangat baik dan penyerapan kelembapan yang rendah.

| aplikasi | Faedah utama |

| Pembungkusan gred makanan | Rintangan kimia, selamat untuk dihubungi |

| Tali pinggang penghantar | Ketahanan, rintangan kelembapan |

Perbandingan plastik poliamida (PA) dengan bahan lain

Plastik poliamida (PA) menonjol untuk kombinasi unik kekuatan, fleksibiliti, dan rintangan kimia. Begini bagaimana ia dibandingkan dengan bahan biasa yang lain.

PA plastik vs poliester

Poliamida dan poliester adalah kedua -dua polimer sintetik, tetapi mereka mempunyai perbezaan utama. PA menawarkan kekuatan yang lebih baik dan rintangan impak, manakala poliester lebih tahan terhadap peregangan dan mengecut. PA juga menyerap lebih banyak kelembapan daripada poliester, yang mempengaruhi kestabilan dimensi dalam persekitaran lembap. Poliamida

| harta | (PA) | poliester |

| Kekuatan | Lebih tinggi | Sederhana |

| Rintangan kesan | Cemerlang | Lebih rendah |

| Penyerapan kelembapan | Tinggi | Rendah |

| Rintangan regangan | Lebih rendah | Lebih tinggi |

PA Plastik vs Polypropylene (PP)

PA mempunyai sifat mekanikal yang lebih baik berbanding dengan polipropilena (PP), seperti kekuatan yang lebih tinggi dan rintangan haus. Walau bagaimanapun, PP mempunyai rintangan kimia yang unggul, terutamanya terhadap asid dan alkali. PA lebih tahan panas, manakala PP dikenali dengan fleksibiliti dan berat badannya yang lebih ringan. Poliamida

| harta | (PA) | polipropilena (pp) |

| Kekuatan | Lebih tinggi | Lebih rendah |

| Rintangan kimia | Baik, tetapi lemah terhadap asid | Cemerlang |

| Rintangan haba | Lebih tinggi | Lebih rendah |

| Fleksibiliti | Lebih rendah | Lebih tinggi |

PA plastik vs polietilena (PE) poliamida

Poliamida menawarkan kekuatan yang lebih tinggi dan rintangan haba berbanding polietilena (PE). PE lebih fleksibel dan mempunyai rintangan kelembapan yang lebih baik, menjadikannya sesuai untuk bahan pembungkusan. PA, sebaliknya, cemerlang dalam aplikasi yang memerlukan ketahanan mekanikal dan rintangan haba. Untuk memahami perbezaan antara jenis PE, anda boleh merujuk artikel kami mengenai perbezaan antara HDPE dan LDPE.

| harta | (PA) | polietilena (PE) |

| Kekuatan | Lebih tinggi | Lebih rendah |

| Rintangan haba | Lebih tinggi | Lebih rendah |

| Fleksibiliti | Lebih rendah | Lebih tinggi |

| Rintangan kelembapan | Lebih rendah | Cemerlang |

PA plastik vs logam (aluminium, keluli)

Walaupun logam seperti aluminium dan keluli jauh lebih kuat, plastik PA lebih ringan dan lebih mudah diproses. PA adalah tahan kakisan dan tidak memerlukan penyelenggaraan yang sama seperti logam dalam persekitaran yang menghakis. Logam lebih sesuai untuk aplikasi yang memerlukan kekuatan yang melampau dan kapasiti galas beban, sementara PA cemerlang dalam mengurangkan berat badan dan meningkatkan fleksibiliti. Untuk perbandingan antara logam yang berbeza, anda mungkin dapati artikel kami di Titanium vs aluminium menarik.

| poliamida | (PA) | aluminium | Keluli |

| Kekuatan | Lebih rendah | Tinggi | Sangat tinggi |

| Berat | Rendah (ringan) | Sederhana | Tinggi |

| Rintangan kakisan | Cemerlang | Baik | Miskin |

| Fleksibiliti | Lebih tinggi | Lebih rendah | Lebih rendah |

Untuk maklumat lanjut mengenai bahan logam dan sifatnya, anda boleh menyemak panduan kami pelbagai jenis logam.

Kesimpulan

Plastik poliamida (PA) adalah serba boleh, menawarkan kekuatan, rintangan haba, dan ketahanan. Kualiti ini menjadikan mereka penting dalam kejuruteraan moden dan pembuatan. Sama ada digunakan dalam aplikasi automotif, elektronik, atau perindustrian, PA Plastik menyediakan prestasi yang boleh dipercayai.

Apabila memilih jenis PA, pertimbangkan keperluan khusus seperti kekuatan, fleksibiliti, dan rintangan alam sekitar. Setiap gred PA menawarkan faedah yang unik untuk aplikasi yang berbeza, memastikan bahan yang sesuai untuk pekerjaan tersebut.

Petua: Anda mungkin berminat dengan semua plastik