POM, atau polyoxymethylene, adalah termoplastik berprestasi tinggi yang merevolusi industri. Ia pertama kali disintesis pada tahun 1920 -an tetapi hanya dikomersialkan pada tahun 1950 -an.

Bahan yang luar biasa ini mempunyai kekuatan yang luar biasa, geseran rendah, dan kestabilan dimensi. Dari bahagian automotif ke peranti perubatan, POM mengubah reka bentuk dan pembuatan produk.

Dalam jawatan ini, kami akan meneroka jenis, sifat, aplikasi, kelebihan, kelemahan, pengubahsuaian dan bagaimana prosesnya.

Apa itu plastik pom?

Polyoxymethylene (POM) , juga dipanggil asetal , polyacetal , atau polyformaldehyde , adalah berprestasi tinggi termoplastik kejuruteraan .

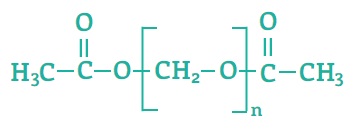

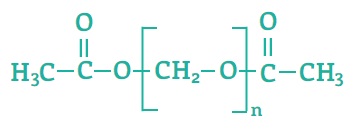

Struktur molekul polyoxymethylene (POM)

Struktur molekul polyoxymethylene (POM) didasarkan pada unit mengulangi monomer formaldehid . Monomer ini terdiri daripada atom karbon yang terikat kepada dua atau kumpulan . Struktur POM dapat dipermudahkan kepada formula (ch₂o) n , yang membentuk rantai polimer panjang.

Struktur yang mudah tetapi berkesan ini menghasilkan termoplastik separa kristal . Kristal yang tinggi memberikan kekuatan dan ketegarannya yang ketara. Rantaian polimer berkemas rapat bersama -sama, yang membawa kepada kestabilan dimensi yang mengagumkan dan penyerapan kelembapan rendah.

Titik utama struktur molekul POM:

Mengulangi unit ch₂o (formaldehid).

Sifat semi-kristal meningkatkan sifat mekanikal.

Pembungkusan polimer ketat meningkatkan rintangan dan kekuatan haus.

Struktur ini membolehkan POM mengekalkan prestasi tinggi dalam persekitaran di mana ketepatan dan ketahanan adalah penting.

Jenis plastik POM

Terdapat dua jenis utama plastik POM: Homopolimer POM (POM-H) dan POM Copolymer (POM-C) . Kedua -duanya menawarkan kelebihan unik bergantung kepada aplikasi, tetapi mereka berbeza dalam struktur dan prestasi.

Homopolimer POM (POM-H)

POM-H dibuat dari monomer tunggal, memberikan struktur kristal yang lebih biasa . Crystallinity yang lebih tinggi ini membawa kepada sifat mekanikal yang unggul . Ia lebih berat, lebih kuat, dan boleh mengendalikan beban tegangan dan mampatan yang lebih tinggi . Jika permohonan anda memerlukan kekuatan yang tinggi dan rayapan yang rendah, POM-H adalah pilihan yang kukuh.

Ciri-ciri utama POM-H:

Kekuatan tegangan yang lebih tinggi : Lebih baik untuk bahagian-bahagian yang mengandungi beban.

Kekerasan yang lebih baik : berdiri untuk dipakai dan lusuh.

Kestabilan dimensi yang lebih baik : mengekalkan bentuk dalam persekitaran yang menuntut.

POM Copolymer (POM-C)

Sebaliknya, POM-C dicipta oleh pempolimeran dua monomer yang berbeza. Ini menjadikannya lebih tahan kimia dan memberikan kestabilan terma yang lebih baik daripada POM-H. Ia kurang terdedah kepada keliangan tengah, yang meningkatkan ketahanan, terutamanya dalam persekitaran basah. Pom-c juga melakukan lebih baik dalam keadaan alkali.

Ciri-ciri utama POM-C:

Rintangan kimia yang lebih baik : sesuai untuk pendedahan kepada pelarut, bahan api, dan bahan kimia.

Rintangan yang lebih baik terhadap hidrolisis : Melaksanakan dengan baik dalam persekitaran kelembapan.

Kestabilan terma yang lebih tinggi : menahan suhu operasi yang lebih tinggi.

Berikut adalah perbandingan cepat:

| harta |

Pom-h |

pom-c |

| Kekuatan tegangan |

Lebih tinggi |

Lebih rendah |

| Rintangan kimia |

Sederhana |

Lebih tinggi |

| Kestabilan terma |

Sederhana |

Lebih tinggi |

| Pemprosesan kemudahan |

Baik |

Lebih senang |

Setiap jenis POM mempunyai kekuatannya, bergantung kepada keperluan alam sekitar dan prestasi.

Sifat plastik POM

POM Properties

| Properties |

POM-C (Copolymer) |

POM-H (Homopolimer) |

| Kekuatan tegangan |

66 MPa |

78 MPa |

| Ketegangan tegangan pada hasil |

15% |

- |

| Ketegangan tegangan pada rehat |

40% |

24% |

| Modulus ketegangan keanjalan |

3,000 MPa |

3,700 MPa |

| Kekuatan lentur |

91 MPa |

106 MPa |

| Modulus keanjalan lentur |

2,660 MPa |

3,450 MPa |

| Kekerasan Rockwell (skala m) |

84 (ISO), 88 (ASTM) |

88 (ISO), 89 (ASTM) |

| Impak Charpy (bertenaga) |

8 kJ/m² |

10 kJ/m² |

| Kesan izod (bertenaga) |

1 ft.lb./in |

1 ft.lb./in |

| Ketumpatan |

1.41 g/cm³ |

1.43 g/cm³ |

| Kadar Pakai (ISO 7148-2) |

45 μm/km |

45 μm/km |

| Koefisien geseran |

0.3 - 0.45 |

0.3 - 0.45 |

POM Thermal Properties

| Thermal Property |

POM-C |

POM-H |

| Titik lebur |

165 ° C. |

180 ° C. |

| Suhu pesongan haba (HDT) (1.9 MPa) |

100 ° C (ISO), 220 ° F (ASTM) |

110 ° C (ISO), 250 ° F (ASTM) |

| Julat suhu perkhidmatan |

-50 ° C hingga 100 ° C. |

-50 ° C hingga 110 ° C. |

| Kekonduksian terma |

0.31 w/(k · m) |

0.31 w/(k · m) |

| Koefisien pengembangan haba linear (CLTE) |

110 μm/(m · k) (23-60 ° C) |

95 μm/(m · k) (23-60 ° C) |

| Suhu perkhidmatan berterusan maksimum |

100 ° C. |

110 ° C. |

POM CHEMICAL PROPERTI

| KIMIA |

POM-C |

POM-H |

| Rintangan kimia (julat pH) |

Ph 4 - 13 |

Ph 4 - 9 |

| Rintangan kepada pelarut organik |

Baik |

Sederhana |

| Rintangan kepada hidrolisis |

Cemerlang (sehingga 85 ° C) |

Sederhana (sehingga 60 ° C) |

| Rintangan kepada asid |

Rintangan yang baik terhadap asid lemah |

Rintangan sederhana |

| Rintangan ke pangkalan |

Rintangan yang baik terhadap pangkalan yang lemah |

Rintangan sederhana |

| Rintangan kepada asid/asas yang kuat |

Miskin |

Miskin |

| Rintangan terhadap fenol dan cresols |

Miskin |

Miskin |

| Rintangan terhadap ejen pengoksidaan |

Miskin |

Miskin |

| Penyerapan air |

Rendah (0.2% sehari) |

Rendah (0.2% sehari) |

POM Elektrik Butiran

| Elektrik |

Harta |

| Permittivity relatif (pada 1 MHz) |

3.8 |

| Resistiviti elektrik |

10^15 Ω · cm |

| Kekuatan dielektrik |

200 kV/cm |

| Pemalar dielektrik |

3.7 - 4.0 |

| Faktor pelesapan |

0.005 - 0.008 |

| Resistiviti volum |

10^14 - 10^16 Ω · cm |

Kelebihan Polyoxymethylene (POM)

Polyoxymethylene (POM) dihargai untuk kelebihannya yang unik, menjadikannya bahan dalam banyak industri. Berikut adalah beberapa manfaat utama yang menyerlahkan mengapa POM begitu serba boleh.

Nisbah kekuatan-ke-berat yang tinggi

Pom terkenal dengan kekuatan yang luar biasa sambil masih ringan . Baki ini menjadikannya sesuai untuk aplikasi di mana kedua -dua kekuatan dan pengurangan berat badan adalah kritikal, seperti bahagian automotif dan jentera perindustrian.

Geseran rendah dan rintangan haus

Satu ciri yang menonjol POM adalah pekali geseran yang rendah . Harta ini dengan ketara mengurangkan haus dan lusuh dalam aplikasi yang melibatkan gelongsor atau berputar , seperti gear dan galas. Ia adalah bahan pelincir diri, yang meningkatkan umur panjangnya dalam persekitaran yang menuntut.

Kestabilan dimensi

POM mengekalkan kestabilan dimensi yang sangat baik walaupun di bawah suhu yang berubah -ubah dan tahap kelembapan. Ciri ini menjadikannya sempurna untuk bahagian ketepatan, memastikan bahan memegang bentuk dan saiznya dari masa ke masa, yang penting dalam aplikasi berprestasi tinggi.

Rintangan kimia dan kelembapan

POM menunjukkan rintangan yang luar biasa terhadap bahan kimia dan kelembapan , terutamanya dalam persekitaran alkali. Ia menyerap air yang sangat sedikit, menjadikannya pilihan yang boleh dipercayai untuk aplikasi yang melibatkan keadaan basah atau kimia seperti pam dan injap.

Kemudahan kebolehkerjaan

Salah satu sebab POM disukai oleh pengeluar adalah kemudahan pemesinan . Ia boleh digerudi, digiling, dan bertukar dengan ketepatan yang tinggi, menjadikannya pilihan yang sangat baik untuk mewujudkan bahagian -bahagian yang rumit dalam kuantiti yang banyak.

Penebat elektrik yang sangat baik

POM menawarkan penebat elektrik yang kuat , menjadikannya bahan pilihan untuk komponen elektrik. Ciri -ciri dielektriknya membantu melindungi sistem elektronik dari gangguan elektrik, menjadikannya berguna untuk suis, geganti, dan penyambung.

Sifat pelincir diri

Terima kasih kepada sifat pelinciran diri , POM mengurangkan keperluan pelincir luaran dalam sistem mekanikal. Harta ini, digabungkan dengan geseran yang rendah, membantu memanjangkan hayat komponen seperti bushings dan penggelek.

Kemasan permukaan estetika yang menyenangkan

Di luar fungsi, POM menyediakan kemasan permukaan estetik . Penampilannya yang berkilat dan lancar menjadikannya sesuai untuk bahagian yang terdedah , terutamanya dalam barangan pengguna dan reka bentuk perindustrian yang memerlukan rupa yang digilap.

Gred mematuhi FDA tersedia

Bagi industri seperti pemprosesan makanan dan penjagaan kesihatan , POM menawarkan gred yang mematuhi FDA . Gred ini selamat untuk hubungan langsung dengan makanan dan peranti perubatan, memastikan pematuhan standard keselamatan yang ketat.

| kelebihan pom |

Manfaat |

| Nisbah kekuatan-ke-berat yang tinggi |

Sesuai untuk aplikasi ringan namun tahan lama |

| Geseran rendah dan rintangan haus |

Mengurangkan penyelenggaraan dan memanjangkan sebahagian kehidupan |

| Kestabilan dimensi |

Mengekalkan ketepatan dari masa ke masa dan di bawah tekanan |

| Rintangan kimia dan kelembapan |

Berfungsi dengan baik dalam persekitaran basah dan kimia |

| Kemudahan kebolehkerjaan |

Membolehkan pembuatan yang tepat dan cekap |

| Penebat elektrik yang sangat baik |

Melindungi komponen elektronik dari gangguan |

| Sifat pelincir diri |

Menurunkan kos penyelenggaraan di bahagian yang bergerak |

| Kemasan permukaan estetik |

Sesuai untuk komponen yang terdedah dan digilap |

| Gred mematuhi FDA tersedia |

Selamat untuk aplikasi makanan dan perubatan |

Kelemahan Polyoxymethylene (POM)

Walaupun POM Plastic menawarkan banyak faedah, ia datang dengan beberapa kelemahan yang perlu dipertimbangkan untuk aplikasi tertentu.

Kestabilan UV yang lemah

Satu batasan utama POM adalah perlawanan yang buruk terhadap cahaya UV . Apabila terdedah kepada cahaya matahari langsung untuk tempoh yang panjang, ia boleh merendahkan, yang membawa kepada perubahan warna, pelindung, dan kehilangan kekuatan. Jika pendedahan UV dijangka, penstabil UV diperlukan.

Rintangan kimia terhad

Walaupun POM menentang banyak bahan kimia, ia terdedah kepada asid dan asas yang kuat . Pendedahan yang berpanjangan kepada bahan kimia yang agresif boleh menyebabkan kemerosotan, menjadikan POM kurang sesuai untuk persekitaran kimia yang keras tanpa langkah berjaga -jaga tambahan.

Batasan terma

POM boleh merendahkan pada suhu tinggi tanpa penstabil yang sesuai. Pendedahan berterusan terhadap haba di luar hadnya boleh menyebabkan kerosakan struktur dan mengurangkan prestasi mekanikal. Adalah penting untuk mengambil kira kekangan suhu dalam menuntut aplikasi.

Cabaran ikatan

POM mempunyai tenaga permukaan yang rendah , yang menjadikan ikatan atau pelekat sukar tanpa rawatan permukaan. Perekat khas dan kaedah penyediaan diperlukan untuk mewujudkan ikatan yang kuat antara POM dan bahan -bahan lain, yang boleh merumitkan proses pembuatan.

Pengecutan tinggi dalam pencetakan

Semasa proses pencetakan, POM mempamerkan pengecutan tinggi , yang boleh menjejaskan ketepatan dimensi. Pengilang perlu mengawal reka bentuk acuan dan proses penyejukan dengan teliti untuk mengimbangi isu ini, terutamanya dalam aplikasi ketepatan.

Pertimbangan kos

POM agak lebih mahal daripada banyak plastik komoditi. Kos yang lebih tinggi ini boleh menjadi faktor dalam memilih bahan untuk pengeluaran berskala besar, terutamanya apabila kecekapan kos adalah kritikal.

Sangat mudah terbakar tanpa retardan api

Pom sangat mudah terbakar dalam bentuk semula jadi. Tanpa retardan api, ia boleh dibakar dengan mudah, dan pembakaran mengeluarkan gas toksik. Dalam aplikasi dengan keperluan keselamatan kebakaran yang ketat, rawatan tambahan diperlukan.

| Kesan |

kelemahan |

| Kestabilan UV yang lemah |

Merendahkan cahaya matahari tanpa penstabil UV |

| Rintangan kimia terhad |

Terdedah kepada asid dan pangkalan yang kuat |

| Batasan terma |

Pecah pada suhu tinggi tanpa penstabil |

| Cabaran ikatan |

Sukar untuk ikatan tanpa rawatan permukaan |

| Pengecutan tinggi dalam pencetakan |

Mempengaruhi ketepatan dimensi semasa pembuatan |

| Pertimbangan kos |

Kos yang lebih tinggi berbanding plastik komoditi |

| Sangat mudah terbakar |

Terbakar dengan mudah tanpa retardan api |

Aplikasi Polyoxymethylene (POM)

Polyoxymethylene (POM) adalah plastik kejuruteraan serba boleh yang digunakan dalam pelbagai industri kerana kekuatannya, kestabilan dimensi, dan geseran yang rendah. Berikut adalah aplikasi utama di mana POM cemerlang.

Industri automotif

Pom menyimpan kereta anda berjalan lancar. Ia digunakan dalam:

Bahagian ini mendapat manfaat daripada kekuatan POM, geseran rendah, dan rintangan kimia.

Elektrik dan elektronik

Dalam dunia elektronik, POM memainkan peranan penting. Anda akan menjumpainya:

Penyambung dan suis

Relay Housings

Komponen penebat

Pemutus litar

Ciri -ciri penebat elektrik Pom menjadikannya sempurna untuk aplikasi ini.

Barang pengguna

Pom ada di sekeliling anda dalam item sehari -hari:

Zippers dan Buckles

Tombol dan pemegang

Pengikat dan mainan

Komponen bagasi

Ketahanannya dan kemasan yang menarik menjadikannya sesuai untuk produk pengguna.

Peranti perubatan

Dalam penjagaan kesihatan, POM memastikan kebolehpercayaan dan keselamatan:

Instrumen pembedahan

Sistem penyampaian dadah

Komponen pergigian

Implan ortopedik

Biokompatibiliti POM dan rintangan kimia adalah penting dalam aplikasi perubatan.

Jentera Perindustrian

Pom terus bergerak industri:

Rintangan dan kekuatan haus menjadikannya sempurna untuk aplikasi tugas berat.

Sistem pengendalian bendalir

Ketika datang untuk menguruskan cecair, pom bersinar:

Pam dan injap

Pendesak dan kelengkapan

Gandingan

Komponen paip

Rintangan kimia POM dan penyerapan kelembapan rendah adalah kunci di sini.

Pemprosesan makanan

POM memastikan pengendalian makanan yang selamat:

POM gred makanan memenuhi piawaian keselamatan yang ketat untuk aplikasi ini.

Sukan dan Rekreasi

POM menambah prestasi pada waktu bermain anda:

Pengikatan ski

Peralatan memanah

Komponen Basikal

Gulungan memancing

Rintangan impak dan sifat geseran yang rendah meningkatkan barangan sukan.

Aeroangkasa

Malah di langit, Pom mempunyai tempat:

Kekuatan ringan Pom adalah berharga dalam aplikasi aeroangkasa.

Pelbagai aplikasi

Fleksibiliti Pom meluas ke banyak bidang lain:

Bahagian jentera tekstil

Komponen alat muzik

Perkakasan pembinaan

Peralatan pertanian

| Industri |

Aplikasi POM Biasa |

| Automotif |

Komponen Sistem Bahan Bakar, Gear, Bushings, Injap |

| Elektrik/elektronik |

Penyambung, suis, perumahan geganti, penebat |

| Barang pengguna |

Zippers, gesper, tombol, pengikat, mainan |

| Peranti perubatan |

Instrumen pembedahan, sistem penyampaian dadah, komponen pergigian |

| Jentera Perindustrian |

Komponen penghantar, gear, galas, bahagian injap |

| Pengendalian cecair |

Pam, injap, pendesak, kelengkapan |

| Pemprosesan makanan |

Jentera pembungkusan, komponen yang mematuhi FDA |

| Sukan/Rekreasi |

Pengikatan ski, peralatan memanah, bahagian basikal |

| Aeroangkasa |

Komponen struktur, gear, galas |

| Pelbagai |

Jentera tekstil, alat muzik, perkakasan pembinaan |

Pengubahsuaian plastik POM

Polyoxymethylene (POM) boleh diubah suai untuk meningkatkan prestasinya dalam aplikasi tertentu. Pengubahsuaian ini menyesuaikan sifat POM, menjadikannya lebih serba boleh di seluruh industri.

Pengubahsuaian kesan

Mahukan Pom yang lebih sukar? Pengubahsuaian kesan adalah jawapannya. Kami menggabungkan POM dengan elastomer atau polimer yang sukar. Proses ini:

POM yang diubahsuai kesan adalah sempurna untuk bahagian-bahagian yang perlu menahan kejutan dan getaran.

Penguatkuasaan

Perlukan Pom yang lebih kuat? Mari tambahkan beberapa otot. Kami bercampur dengan bahan seperti:

Serat kaca

Gentian karbon

Pengisi mineral

Betul ini meningkatkan:

Kekuatan tegangan

Kekakuan

Kestabilan dimensi

POM bertetulang sangat sesuai untuk aplikasi beban tinggi dan bahagian struktur.

Pengubahsuaian geseran rendah

Pom sudah mempunyai geseran yang rendah, tetapi kita boleh menjadikannya lebih licin. Kami menambah:

PTFE (Teflon)

Silikon

Grafit

Faedah termasuk:

Koefisien geseran dikurangkan selanjutnya

Rintangan haus yang lebih baik

Meningkatkan sifat pelinciran diri

Pengubahsuaian ini menjadikan POM sempurna untuk galas dan komponen gelongsor.

Pengubahsuaian gred makanan

Keselamatan Pertama! POM gred makanan memenuhi keperluan pengawalseliaan yang ketat. Kami mencapai ini dengan:

Menggunakan bahan tambahan yang diluluskan oleh FDA

Melaksanakan teknik pemprosesan khas

Ujian dan pensijilan yang ketat

POM gred makanan adalah penting untuk peralatan pemprosesan makanan dan pembungkusan.

Pengubahsuaian rintangan UV

Mari buat pom-bukti pom. Kami menambah penstabil dan penyerap UV ke:

POM tahan UV adalah penting untuk bahagian automotif luaran dan peralatan luaran.

Pengubahsuaian nanocomposite

Masa untuk beberapa tweak berteknologi tinggi. Kami menggabungkan nanomaterials seperti:

Penambahan kecil ini boleh membawa kepada peningkatan besar:

Sifat mekanikal yang dipertingkatkan

Kestabilan terma yang lebih baik

Sifat penghalang yang lebih baik

Nanocomposite POM menolak sempadan prestasi dalam menuntut aplikasi.

Berikut adalah gambaran ringkas mengenai pengubahsuaian POM:

| Pengubahsuaian |

utama |

manfaat utama |

| Kesan |

Elastomer |

Ketangguhan, fleksibiliti |

| Penguatkuasaan |

Serat kaca/karbon |

Kekuatan, kekakuan |

| Geseran rendah |

PTFE, silikon |

Dikurangkan haus, pelinciran yang lebih baik |

| Gred makanan |

Aditif yang diluluskan oleh FDA |

Selamat untuk kenalan makanan |

| Tahan UV |

Penstabil UV |

Ketahanan luar |

| Nanocomposite |

Nanomaterials |

Rangsangan prestasi keseluruhan |

Pengubahsuaian ini mengembangkan keupayaan POM, menjadikannya lebih serba boleh dan berharga di seluruh industri.

Kaedah pemprosesan plastik POM

Plastik POM boleh diproses melalui pelbagai kaedah, masing -masing menawarkan faedah khusus untuk aplikasi yang berbeza. Berikut adalah teknik yang paling biasa digunakan untuk membentuk dan menghasilkan komponen POM.

Pengacuan suntikan

Pencetakan suntikan adalah kaedah yang paling banyak digunakan untuk POM. Ia sesuai untuk pengeluaran volum tinggi dan membolehkan penciptaan geometri kompleks dengan ketepatan yang tinggi. Kaedah ini sangat cekap dan sering digunakan dalam industri seperti automotif dan elektronik.

| Kelebihan Butiran Med |

Suntikan |

| Pengeluaran volum tinggi |

Kos efektif untuk pembuatan massa |

| Geometri kompleks |

Membolehkan bentuk dan reka bentuk yang rumit |

| Toleransi yang ketat |

Mencapai ketepatan yang tinggi untuk komponen ketepatan |

Penyemperitan

Proses penyemperitan digunakan untuk menghasilkan lembaran, rod, dan tiub dari POM. Bahagian-bahagian ini sering selesai dan memerlukan pemesinan selanjutnya seperti memotong, beralih, atau penggilingan untuk memenuhi spesifikasi yang tepat.

| Kelebihan |

butiran penyemperitan |

| Pengeluaran berterusan |

Menghasilkan panjang panjang bahan |

| Bentuk serba boleh |

Sesuai untuk batang, lembaran, dan tiub |

| Pemesinan lebih lanjut |

Sering diperlukan untuk membentuk bahagian akhir |

Pemesinan

POM sangat sesuai untuk pemesinan , termasuk proses seperti menghidupkan , penggilingan , dan penggerudian . Oleh kerana kestabilan dimensi , POM sangat sesuai untuk bahagian yang memerlukan toleransi yang ketat . Kaedah ini biasanya digunakan apabila ketepatan adalah kritikal, seperti dalam industri peranti aeroangkasa dan perubatan.

Percetakan 3D

POM juga boleh diproses menggunakan teknologi percetakan 3D , terutamanya fabrikasi filamen (FFF) dan sintering laser terpilih (SLS) . Walaupun kurang biasa, percetakan 3D membolehkan penciptaan prototaip kompleks dan pengeluaran skala kecil. Ia amat berguna untuk aplikasi di mana pengacuan tradisional mungkin terlalu mahal atau memakan masa.

| Kelebihan |

perincian percetakan 3D |

| Penciptaan prototaip |

Sesuai untuk menghasilkan reka bentuk yang kompleks dan tersuai |

| Mengurangkan masa memimpin |

Pengeluaran lebih cepat untuk berjalan berskala kecil |

| Pengubahsuaian reka bentuk yang fleksibel |

Mudah untuk membuat perubahan untuk merancang prototaip |

Merancang dengan plastik POM

Apabila merancang komponen menggunakan plastik POM , perhatian yang teliti terhadap elemen reka bentuk tertentu dapat meningkatkan prestasi dan kecekapan pembuatan. Berikut adalah pertimbangan utama untuk diingat.

Pertimbangan ketebalan dinding

Mendapatkan ketebalan dinding betul adalah penting. Inilah yang perlu anda ketahui:

Bertujuan untuk ketebalan seragam

Julat yang disyorkan: 1.5 hingga 3.0 mm

Dinding tebal meningkatkan masa penyejukan dan boleh menyebabkan tanda tenggelam

Dinding nipis mungkin tidak diisi dengan betul

Petua Pro: Gunakan tulang rusuk atau gusset untuk mengukuhkan dinding nipis dan bukannya meningkatkan ketebalan keseluruhan.

Draf sudut untuk membentuk

Draf sudut adalah rakan anda dalam pengacuan suntikan. Mereka membantu bahagian melepaskan dari acuan dengan mudah.

Untuk Pom, pertimbangkan:

Sudut Draf Minimum: 0.5 °

Sudut draf yang disyorkan: 1 ° hingga 2 °

Meningkatkan draf untuk permukaan bertekstur

Ingat: Lebih banyak draf bermakna lekuk lebih mudah dan lebih sedikit markah di pihak anda.

Snap sesuai dan engsel hidup

Fleksibiliti Pom menjadikannya hebat untuk snap sesuai dan engsel hidup. Inilah cara merancangnya:

Snap sesuai:

Engsel hidup:

Ciri -ciri ini dapat mengurangkan kiraan bahagian dan masa pemasangan.

Mengelakkan sudut tajam

Sudut tajam adalah konsentrator tekanan. Mereka berita buruk untuk bahagian POM. Sebaliknya:

Gunakan radii yang murah hati di semua sudut

Radius yang disyorkan minimum: 0.5 mm

Radii yang lebih besar meningkatkan aliran dan mengurangkan tekanan

Lengkung lancar menjadikan bahagian yang lebih kuat dan lebih tahan lama.

Perakaunan untuk pengecutan

Pom mengecut kerana ia sejuk. Rancang untuknya dalam reka bentuk anda.

Kadar pengecutan biasa:

Faktor yang mempengaruhi pengecutan:

Bahagian geometri

Keadaan membentuk

Gred bahan

Mengimbangi dengan sedikit mengatasi rongga acuan anda.

Berikut adalah senarai semak reka bentuk yang cepat untuk bahagian POM:

| Elemen Reka Bentuk |

Reka Bentuk |

| Ketebalan dinding |

1.5 - 3.0 mm |

| Draf Sudut |

1 ° - 2 ° |

| Jejari sudut |

≥ 0.5 mm |

| Snap Fit Undercut |

1.0 - 1.5 × Ketebalan |

| Ketebalan engsel hidup |

0.3 - 0.5 mm |

| Elaun pengecutan |

1.5% - 2.2% |

Membandingkan plastik POM dengan bahan lain

Mari kita tumpukan pom terhadap beberapa bahan popular yang lain. Anda akan melihat mengapa ia sering menjadi pilihan utama untuk banyak aplikasi.

Pom vs Nylon: Mana yang lebih baik?

Pom dan nilon adalah termoplastik serba boleh. Tetapi mereka mendapat kekuatan sendiri:

Kelebihan POM:

Kestabilan dimensi yang lebih baik

Penyerapan kelembapan yang lebih rendah

Rintangan haus yang lebih tinggi

Lebih mudah untuk mesin

Kelebihan nilon:

Kekuatan impak yang lebih tinggi

Rintangan kimia yang lebih baik terhadap beberapa bahan

Selalunya kos yang lebih rendah

Rintangan haba yang lebih tinggi

Pilih Pom untuk bahagian ketepatan dalam persekitaran basah. Pergi untuk nilon apabila anda memerlukan ketahanan dan rintangan haba.

POM Plastic vs Polybutylene Terephthalate (PBT)

POM dan PBT sering leher dan leher dalam aplikasi kejuruteraan. Mari Pecahkannya:

Kekuatan pom:

Pekali geseran yang lebih rendah

Rintangan pakai yang lebih baik

Kekakuan yang lebih tinggi

Kestabilan dimensi unggul

Kekuatan PBT:

Sifat elektrik yang lebih baik

Rintangan haba yang lebih tinggi

Lebih mudah untuk dibentuk

Selalunya lebih kos efektif

POM bersinar dalam aplikasi mekanikal. PBT memimpin dalam senario elektrik dan panas.

Bagaimana POM dibandingkan dengan plastik kejuruteraan lain

Pom memegang sendiri terhadap banyak plastik kejuruteraan. Berikut adalah perbandingan cepat:

| Property |

Pom |

Abs |

PC |

mengintip |

| Kekuatan |

Tinggi |

Sederhana |

Tinggi |

Sangat tinggi |

| Kekakuan |

Tinggi |

Sederhana |

Tinggi |

Sangat tinggi |

| Pakai rintangan |

Cemerlang |

Miskin |

Sederhana |

Cemerlang |

| Rintangan kimia |

Baik |

Sederhana |

Miskin |

Cemerlang |

| Kos |

Sederhana |

Rendah |

Sederhana |

Sangat tinggi |

POM menawarkan campuran harta yang seimbang dengan kos yang munasabah. Selalunya pergi ke:

Bahagian yang memerlukan ketepatan yang tinggi

Komponen dengan bahagian yang bergerak

Aplikasi yang memerlukan geseran yang rendah

Peek mungkin mengalahkan POM dalam keadaan yang melampau, tetapi pada harga yang lebih tinggi. ABS lebih murah tetapi tidak dapat menandingi sifat mekanikal Pom.

Ingat, pilihan bahan bergantung kepada keperluan khusus anda. Pertimbangkan faktor seperti:

Persekitaran operasi

Keperluan mekanikal

Kekangan kos

Kaedah pemprosesan

Kesimpulan

POM plastik , atau polyoxymethylene, menawarkan kekuatan tinggi yang tinggi , geseran , dan kestabilan dimensi yang sangat baik . Ia adalah bahan utama dalam industri seperti automotif , elektronik , dan peranti perubatan . Peranan Pom dalam pembuatan moden terus berkembang kerana fleksibiliti dan ketahanannya . Sama ada anda memerlukan komponen dengan rintangan kimia atau ketepatan , POM menyampaikan prestasi yang boleh dipercayai di pelbagai aplikasi.

Petua: Anda mungkin berminat dengan semua plastik