Bazı yapımcıların dökme demirle takıntılı olmasının nedenini hiç şaşırttınız, diğerleri ise gaga alüminyum üzerinden gidiyor mu? Bu seçim, şu anda yaşadığımız son derece dinamik imalat dünyasında bir projenin yönünü ve geleceğini belirleyebilir. Bir kişinin uçak bileşenleri tasarlamak ister sektörler için makine oluşturmakla meşgul olsun, bu metalleri ve birbirlerinden nasıl farklı olduklarını bilmek önemlidir.

Metal dökümüne hoş geldiniz. Bu iki malzeme üretimini inceleyeceğiz ve metal dökümler hakkında daha fazla bilgi edeceğiz. Örneğin, güç, aşınma direnci, maliyet ve çevre dostu olma gibi faktörleri karşılaştıracağız ve her birinizin uygulanmasına bağlı olarak en iyi şekilde tasarlanmış olacaksınız.

Her materyali benzersiz kılan şeyleri keşfedelim ve hangisinin sizin için doğru olduğunu keşfedelim.

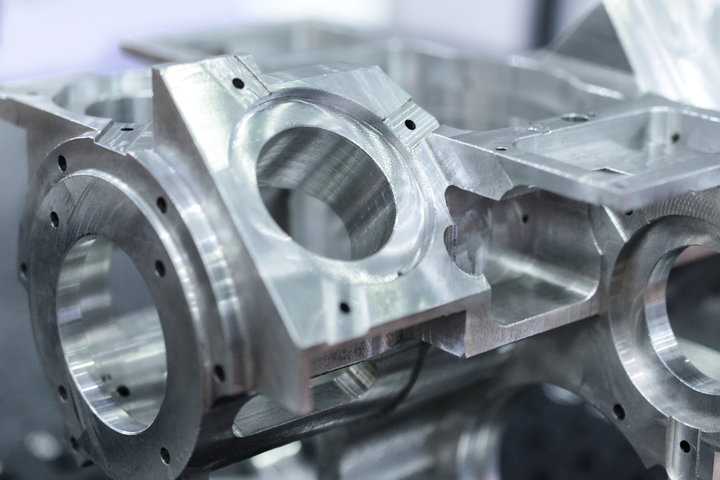

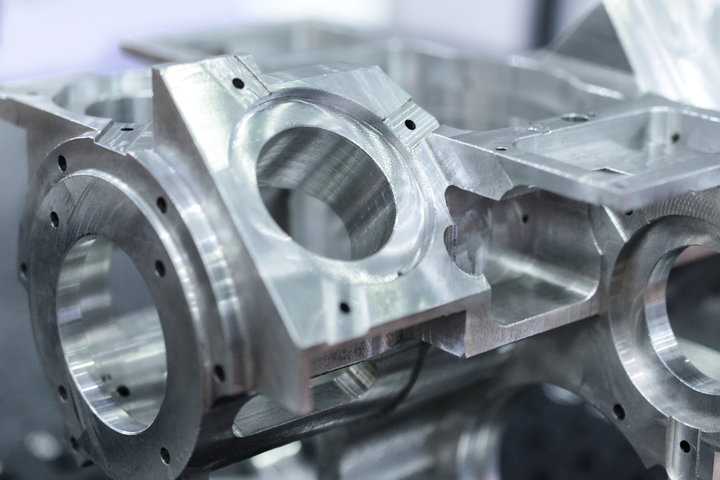

Döküm alüminumu anlamak

Açıklama ve Tanım

Çağdaş kitle üretim planlarında, döküm alüminyum olağanüstü bir teknolojik yeniliktir. Saf alüminyumun hafifliğini ve elemanlarının gücünü birleştiren bir seçim malzemesidir. Temel alüminyum ve silikon, bakır ve magnezyum dahil bazı ek alaşım malzemelerinin kombinasyonu sonucunda gelir. Bileşenlerin her biri, dökümlere bazı yararlı bozunma direncine ve döküm kabiliyetine katkıda bulunur. Gelişmiş mekanik ve fiziksel özellikler, onu endüstride çeşitli farklı pratik durumlar için en çözünür olanlardan biri olarak kabul eder. Bunun yanı sıra, yüksek ışık ağırlığı değeri, çeşitli yapıların üretim maliyetlerini düşürmeye yardımcı olabilir, çünkü alüminyum dışındaki ek malzemeler gerekli değildir.

Alüminyum döküm işlemi

Görevin tamamlanması, ham alüminumu bazı teknik ve çevresel gereksinimlerin hassasiyetle izlenmesi gereken karmaşık bir dizi üretim aşaması aracılığıyla titizlikle hazırlanmış makalelere veya ürünlere dönüştürme prosedürüdür. Öncelikle, bu baz alüminyum ve diğer eklenen bileşenlerin genellikle 650 ila 750 dereceden santigrat ve viskozite noktasına yükselen ve düşen eşit ve kontrollü bir ısıtma işlemine maruz kalmasını ve genellikle wceyln; döküm, aşağıdaki yöntemlerden biri ile takip edilir:

Die döküm, kalıcı çelik kalıplara yüksek basınçlı enjeksiyon kullanır, bu da boyutsal doğruluk ve pürüzsüz yüzey kaplamaları sağlar

Kum dökümü, özel kum karışımlarından oluşturulan geçici kalıplar kullanır ve daha büyük bileşenler için esneklik sağlar

Kalıcı kalıp dökümü, metal kalıpların dayanıklılığını yerçekimi ile beslenen dökme teknikleriyle birleştirir

Kayıp balmumu dökümü, olağanüstü detay ve hassasiyetle karmaşık tasarımların üretilmesini sağlar

Sıcaklık kontrolü en hassastır ve soğutma hızında ve sıcaklıkta yavaş değişimi içerir; Bu bağlamda, toprak çatlaklarından kaçınmak için metalik malzemelerin ısı transfer sürecine özel bir özen göstermek de çok önemlidir, çünkü iş parçası üzerinde optimal formların sağlanması, yani bozulmaların mümkün olduğu kadar önlenmeye yardımcı olması şeklinde faydalıdır.

Dökme Demeyi Anlamak

Açıklama ve Tanım

Dökme demir,% 2'den fazla karbon içeren demirli bir alaşımdır ve silikon, manganez ve bazen krom veya nikel gibi demir ila kalıp bileşikleri ile birleştirilir. Bu da inanılmaz gerilme mukavemeti ve aşınma konforu ile patlarken, demirin nitelikleri gri veya küresel pul şeklinde grafit varlığı ile büyük ölçüde azalır. Dökme demirin vibrasyonel oto-mekanik analizi '.

Dökme demirin özellikleri de dahili mikroyapısı ile kontrol edilir. Grafit oluşumunda yerler meydana gelebilir ve soğutma hızı ve alaşım bileşimi nedeniyle belirli bir uygulama için bir tip oluşturulur. Bu yapı ayrıca dökme demirin mükemmel termal iletkenliklerin yanı sıra üstün darbe direnç özelliklerine sahip olmasını sağlar. Dökme Demir, bu özelliklerin bir sonucu olarak çeşitli uygulamalarda kullanım bulur.

Demir döküm süreci

Dökme demir söz konusu olduğunda, bir dizi sorun üzerinde maksimum kontrol zorunludur, ilki orijinal malzemelerin seçimidir. Belirtilen oranlarına göre karbon ve alaşım elemanları, daha sonra 1,150-1.4000C'de uygun bir fırında eritilen yüke eklenir. Teknolojik süreç sırasında, nitelikli metalurjistler arzu edilen yapıya ulaşmak için belirtilen bileşime dikkat ederler.

Kum dökümü en yaygın döküm uygulamasını temsil eder ve astarlı kum dökümünün boşluklarının metalle doldurulduğu yöntemdir. Kum kalıbının ve çekirdek üretim işleminin sanayileşmesinden sonra, geçici kalıplar kullanıldıkça metal doğrudan önceden hazırlanmış kalıplara dökülebilir. Üretilen malzemenin arzu edilen özelliklerini elde etmek ve kusurlardan kaçınmak için soğutma ve katılaşma aşamasında da yakın gözetim korunur.

Bu prosedür, makinelerin istenen yüzeyini ve iç kalitesini elde etmeye yardımcı olan ısı kontrolü olarak bilinen özel tedavi verilen kalıp çelikten yapılmış metalik kalıp uygulanmasını içerir. Bu dökümhanenin büyük bir avantajı olan ileri bir teknoloji, numunede olduğu gibi seri üretimin aynı özelliklerini ve toleranslarını elde etmek için imalat sırasında uygulanan soğutulur.

Dökme alüminyum ve dökme demir arasındaki temel farklılıklar

Dökme alüminyum ve dökme demir ağırlığı ve yoğunluğu

Örneğin, 2.7 g/cm³ yoğunluğu, 7.8 g/cm³ Bu ayrım, bu malzemenin kullanımının, maddenin kaldırılmasının çabayı azalttığı ve daha iyi yararlı makine performansı sağladığı durumlarda şiddetle tavsiye edildiğidir. Alüminyum bileşenlerin, daha az ağırlığa sahip oldukları için taşınması daha kolay olduğu bilinmektedir, bu nedenle ulaştırma maliyetini ve kurulum sırasında ve onarım sırasında kolaylığı azaltır ve bu da, modern imalat ortamındaki ağırlık azaltma paradigmalarında bir fenomen haline gelen bir iyileşme olan bir iyileşme olması durumunda.

Dökme alüminyum ve dökme demirin gücü ve dayanıklılığı

Oldukça değişen, en iyi ödenek SG malzemeleri, özellikle tercih edilen dökme demir, sıkıştırma enerjisi, genel ve sürekli yükleme ve dayanılmaz diğer koşullar konusunda başkalarını kapsar. Dövme alüminyum, gerilme özelliklerinde dökme demir ve darbe kuvveti kuvvetlerini aşar. Ancak alüminyum mukavemet için, Candybar telefonları uzayda tercih edilebilir, özellikle bu ATA'nın NewEngland bölgesindeki göstergesidir.

Dökme Demir, en etkili aşınma direnciyle göze çarpar, bu da çok yüksek kuvvetlere sahip sürtünmeler olduğunda oldukça uygulanabilir hale getirir, ancak bu uygulamalar açısından, elemanın düşük darbe gücü kullanımını sınırlar. Alaşımlı demirin zanaatına ayrılan bu malzeme, daha az kırıcı ve ısı kontrolünü teşvik eder, böylece ışık, şoka dayanıklı ve yorgunluk içermeyen tasarım uygulamalarında bol miktarda bulunur. Örneğin, bu özel gerçeğe, yüksek döngü yorgunluğuna sahip bileşenlerde, enonunda veya hatta dilbilimsel bağlamda titremeden yararlanmak mümkündür.

Dökme alüminyum ve dökme demirin korozyonu ve hava direnci

Alüminyum döküm, sert koşullarda korozyona direnmede çok etkili olan oksit katlar oluşturma potansiyeline sahiptir. Bu dahili avantaj faydalıdır, çünkü kullanıcıları hizmet ömrü boyunca bakım katlarının acısından kurtarır. Malzeme, zaman içindeki hava koşullarındaki değişikliklerden bağımsız olarak başlangıç özelliklerini ve gücünü korur.

Havacılık ve uzay üretim parçaları, motor gövdesi ve yakıt verimliliğinin ve enerji üretim kapasitesinin ilerleyebileceği hafif uçak inşaatı mobilyaları.

Otomotiv üretim motoru bloğu, şanzıman gövdesi ve çerçeve veya yakıt verimliliği ve enerji üretim kapasitesinin yenilenirken mağdur olabileceği diğer temel yapılar.

Elektronik vidalı yarı iletken cihazlar, fiber cam bileşenler ve elektrik bileşenlerinin termal yönetimi için kafes yapılarının omurgaları ve hem termal hem de elektromanyetik özelliklerin düzgün kullanılması gereken elektronik muhafazaların omurgaları.

Modern mimari Herhangi bir EFAT elemanları paneller ve duvar elemanları dahil 'tuğlalar/bloklar', bölme ve sırlama elemanı hariç binanın marjları.

Dökme Demir Endüstrileri:

Ağır imalat aleti tabanları, endüstriyel ekipman çerçeveleri ve üstün titreşim nemlendirme ve sıkıştırma mukavemeti gerektiren pompa muhafazaları.

altyapı rögar kapakları, drenaj sistemleri ve yapısal destekler.Dayanıklılık ve yük taşıma yeteneklerinin gerekli olduğu

Termal stabilite ve aşınma direnci gerektiren enerji üretimi türbin gövdeleri, valf gövdeleri ve ekipman tabanları.

Tarihsel özgünlüğün yapısal gereksinimleri karşıladığı geleneksel inşaat binası sütunları, radyatörler ve mimari unsurlar.

Karşılaştırmalı Uygulamalar

| Endüstri Sektörü | Döküm Alüminyum Uygulamalar | Dökme Demir Uygulamaları |

| Toplu taşıma | • Yüksek hızlı araçlar

• Uçak bileşenleri | • Ağır ekipman

• Demiryolu bileşenleri |

| Deniz | • Su üstü yapılar

• Hızlı tekne bileşenleri | • Motor blokları

• Balast sistemleri |

| Enerji sektörü | • Yenilenebilir enerji bileşenleri

• Güneş montaj sistemleri | • Geleneksel enerji santrali ekipmanı

• Basınçlı kaplar |

| Tüketici Ürünleri | • Dış mekan mobilyaları

• Spor ekipmanı | • Pişirme ekipmanı

• Dekoratif ürünler |

Dökme alüminyum ve dökme demir arasında doğru seçimi yapmak için ipuçları

Malzeme gereksinimi

Ürününüzü oluşturmada önemli olan tüm özellikleri belirleyin: yük taşıma yeteneği, çalışma koşullarına uygunluk, kalite, dayanıklılık vb. Hedefler, her birinin söz konusu malzemeye ne kadar uyduğunu değerlendirin.

Kitle etkilerinin değerlendirilmesi

Tasarımda kütle minimizasyonu gereksinimini sorgulayın. Dökme demir yerine dökme alüminyum kullanımı,% 65'e kadar ağırlık azalmasına yol açacak ve böylece ulaşım ve kurulum maliyetlerini azaltacaktır.

İklim kısıtlamaları

Yapının çalışacağı çevrenin tehlikesinin derecesini düşünün. Alaşım, alüminumu korozyondan hızlı ve doğal olarak korur ve farklı metaller saldırısı, demirden çok daha iyi bir şekilde korur, bu da sadece anodize edici tedavisinden daha fazlasını gerektirir.

Termal Gereksinimler

Yapının ısı yönetimi gereksinimlerini öğrenin. Alüminyum yüksek termal iletkenlik ve ısı dağılmasına sahiptir ve tersine, dökme demir çok yüksek ısı tutma kabiliyeti ve termal stabilite özellikleri gösterir.

Bütçe Analizi

Malzeme satın alma maliyetleri, teslimat maliyetleri, ereksiyon maliyetleri, bakım ve işletme süreleri ve yapıların işleyişinden çeşitli yaşam döngüsü giderlerini kapsayan tüm maliyetleri keşfedin.

Teknik ayarlamalar için bakım

Bakım için hangi kaynakların mevcut olduğunu tanımlayın. Dökme alüminyum, dökme demir durumunda, korozyona veya koruyucu katmanların korunmasına karşı yüzeyleri korumak için bir dizi eylem gereklidir.

Fabrika üretim hacmi, üretmeden önce her zaman üretim boyutunu düşünün. Büyük miktarlarda, maliyet hususları dökme demir kullanımını destekleyebilirken, küçük ölçekli üretimler dökme alüminyum uygulamalarla daha ucuz olabilir.

Bileşen Geometri Bileşenin tasarım zorluğunu kontrol edin. Üreticinin orta menzilli malzemeler tarafından sunulan rakamlar, kiriş ve kolon faktörleri dahil olmak üzere dökme demirinkilerle karşılaştırılamaz. Dökme demir bileşenleri şekle basittir ve kazılar yoktur.

Malzeme özelliği gereksinimleri, maddi tokluk yüksek stres yerleriyle eşleşir. Bu çelişkili istekler aşağıdakilerle çözülür: Yüksek sıkıştırma veya yüklerle dökme demir kullanın ve daha iyi gerilme mukavemeti ve darbe direncine sahip dökme alüminyum kullanın.

Sosyal ve çevresel sorumluluk Çevresel faktörleri dikkate alarak, dökme alüminyum kullanımı teşvik edilmelidir, çünkü bu tür malzemeler kolayca geri dönüştürülür ve daha düşük bir karbon ayak izine sahiptir.

Üretim projenizi dönüştürmeye hazır mısınız?

MFG Takımı'nda, hem dökme demir hem de dökme alüminyum üretiminde yirmi yılı aşkın uzmanlık getiriyoruz.

Prototipten seri üretime kadar her ihtiyaç için özel çözümler, son teknoloji ürünü tesislerimiz, kesin özelliklerinizi karşılayan hassas mühendislik bileşenleri sunar.

Uzman Malzeme Seçimi Desteği Dökme demir veya dökme alüminyum projeniz için doğru olup olmadığından emin değil misiniz? Mühendislik ekibimiz, en uygun seçimi yapmanıza yardımcı olacak profesyonel danışmanlık sağlar.

Kalite Garantili ISO 9001 Sertifikalı, rekabetçi fiyatlandırma ile birinci sınıf kalite sunmak.

Bugün bizimle iletişime geçin! Ücretsiz teklifinizi 24 saat içinde alın

Referans Kaynaklar

Dökme demir

Alüminyum

Dökme demir ve dökme alüminyum hakkında sıkça sorulan sorular (SSS)

S: Lütfen dökme demir ve dökme alüminyum arasındaki temel farklılıkları açıklayın

Aralarındaki en büyük farklılıklar, dökme alüminyumun aksine dökme demirde indüklenen ağırlık, mukavemet ve termal özelliklerle ilgilidir. Sahip oldukları ağırlık seviyesi, dökme alüminyumun 2.7'ye sahip olması anlamında farklıdır. Dökme demir 7.8'e sahip, basınç mukavemeti ve ısı tutma gibi diğer özelliklerin dökme demir lehine çekici olması.

S: Uzun vadede hangi materyal daha uygun maliyetli?

Dökme demirin başlangıç fiyatı genellikle daha düşük olsa da, zamanla, azaltılmış yüzey işlem maliyetleri, düşük nakliye maliyetleri ve korozyona karşı yüksek direnç nedeniyle birçok uygulamada dökme alüminyum kullanmak daha ekonomiktir.

S: Çevresel koşullar dökme alüminyum ve dökme demir arasındaki seçimi nasıl etkiler?

Dökme alüminyum, sahip olduğu doğal oksit tabakası nedeniyle aşındırıcı özelliklere sahip koşullarda kullanıldığında daha iyi bir seçimdir. Öte yandan dökme demir, bazı maliyetlere neden olan başka bir koruma gerektirir, ancak yüksek sıcaklık uygulamalarında en iyisidir.

S: Her malzeme için temel bakım gereksinimleri nelerdir?

Havadaki doğal dayanıklılık yetenekleri, dökme alüminyumun bakım rejimleri söz konusu olduğunda çok az sorunun olmasını sağlar. Öte yandan, bu, öncelikle dökme ütülerden oluşan bakım seviyelerinden bahsettiğimizde, incelemelerinin düzenli olması gereken, bunlarda paslanması gereken kaplamalar ve malzemelerin uygulanması ve hatta koruyucu kaplamalarının yenilenmesi gereken gerçeklerden çok uzaktır.

S: Hangi materyalin projem için en uygun olduğuna nasıl karar verebilirim?

Ağırlık, çalışma ortamı, finansal kısıtlamalar, bakım kolaylığı ve malzemelerin dayanıklılığı ve başvurunun beklentileri değerlendirilir. Hem kısa hem de uzun vadeli gereksinimler dikkate alınmalıdır.

S: Alınan alaşımlarla çalışırken ne tür güvenlik sorunlarını hatırlamalıyım?

Her iki malzeme de dökülür ve kullanım sırasında talepkardır. Dökme demirin makine çalışmasında daha az toz vardır, ancak havalandırma ile rahatlatılır, dökme alüminyum üzerinde çalışırken, döküm sırasında aşırı termal genleşmeyi önlemek için toz kontrol edilmelidir.

S. Demirden farklı olarak, hangi uygulamalar alüminyum döküm için daha uygundur?

Hafif konstrüksiyona sahip yapılar, korozyona karşı direnç ve malzemenin havacılık bileşenlerinde ve elektronik muhafazalarda olduğu gibi ısıyı emme ve dağıtma kabiliyetini içeren uygulamalar dökme alüminyum için daha uygundur.

S: Dökme alüminyum ve dökme demirin atık geri dönüşüm oranları benzer mi?

Dökme alüminyum% 100 geri dönüştürülebilir ve geri dönüşüm için daha az enerjiye ihtiyaç duyan süreçle kalitede bozulma içermez. Dökme demir de geri dönüştürülebilir, ancak geri dönüşüm maliyetini artıran kaynak ağırlığı olabilir.

S: Düşünülen materyaller kullanıldığında başarısızlığa daha yatkın hangi yapılar?

Dökme demir ile çalışırken, genellikle malzemenin, düşük gerilmelerin altında bile ilgi alanının yakınında kırılgan bir modda kırılması ve stres-konsantrasyon alanları için yükleri etkileyeceği söz konusudur. Öte yandan dökme alüminyum durumunda, yorgunluk ve aşınma çoğu yüksek stresli oldukça etki uygulamalarında zarar görür. Bunun anlaşılması, aksine mühendislik tespitlerinin yanı sıra paralel inşaatın oluşturulmasına yardımcı olur.

S: Gelişmiş tekniklerin kullanımı bu sistemin tercihini nasıl etkiler?

İçerme emprenye gibi yeni yapıcı yöntemler, bu iki malzemenin yeni bileşiklerin oluşumu ve alüminyum sınıflarının çekirdeğinin gerilme mukavemetlerine göre geliştirilmesi ile miktarlarını artırmasına izin verirken, dökme demir dereceleri, toplam seçim şemasını etkileyen malzeme geliştirme düşüncelerinden ağırlıklarını azaltmak için çalışılır.