คุณสนใจที่จะเพิ่มประสิทธิภาพของการดำเนินการเส้นทาง CNC ของคุณโดยไม่ลดทอนความสะอาดของเวิร์กช็อปหรือไม่? ระบบ Blower เราเตอร์ CNC เป็นหนึ่งในอุปกรณ์ที่สำคัญที่สุดในการผลิตและการก่อสร้างที่ทันสมัย ระบบเหล่านี้ให้โซลูชันการรวบรวมฝุ่นที่ซับซ้อนซึ่งรวมเข้ากับเทคนิคขั้นสูงที่เรียกว่ากระบวนการควบคุมกระบวนการ เหล่านี้เป็นระบบสูญญากาศพิเศษที่ใช้ในเราเตอร์ CNC ที่ทำงานตามแกนหมุนเพื่อให้มั่นใจว่าฝุ่นจะถูกสกัดแม้ในระหว่างการตัด

ในบทความนี้เราจะดู:

การใช้และการพัฒนาอุปกรณ์เก็บรวบรวมฝุ่นขั้นสูงและวิธีการส่งผลกระทบต่อดัชนีเชิงคุณภาพของการผลิต

ส่วนสำคัญของอุปกรณ์สกัดฝุ่นของเราเตอร์ร่วมสมัย

วิธีเลือกโซลูชันเครื่องเป่าลมเกรดอุตสาหกรรม

การรักษาระบบและแนวทางการปรับปรุง

ระบบเครื่องเป่าลมเราเตอร์ CNC คืออะไร?

การทำความเข้าใจกลไกการเป่าของเราเตอร์ CNC

การสกัดฝุ่นเราเตอร์ CNC ทำโดยใช้ระบบทำความสะอาดสูญญากาศที่ซับซ้อนซึ่งทำงานเพื่อกำจัดไม้และเศษโลหะรวมถึงฝุ่นละเอียดที่เกิดขึ้นระหว่างการตัดเฉือน กระบวนการนี้เริ่มต้นที่ขอบของเครื่องมือที่อากาศที่ 'มุมตัด' เคลื่อนที่ด้วยความเร็วสูงมากเพื่อสร้างเครื่องตัดที่เอียงและตัดไม้ที่กำลังมองหาการจับตัวของเศษซากก่อนที่พวกเขาจะได้รับอากาศ ระบบสถานะของเครื่องเป่าลมมาพร้อมกับคุณลักษณะในตัวที่เรียกว่าตัวแยกฝุ่น cyclonic ที่ซึ่งอากาศเต็มไปด้วยฝุ่นจะหมุนวนอยู่ในกระแสน้ำวนทำให้อนุภาคหนาแน่นลดลงไปที่ฐานของห้องในขณะที่อนุภาคแสงเพิ่มขึ้น

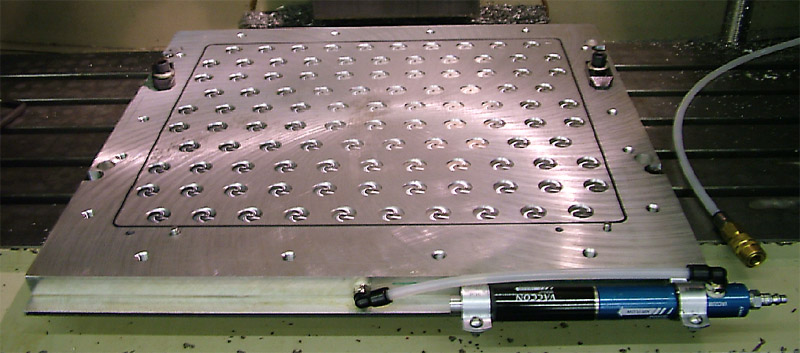

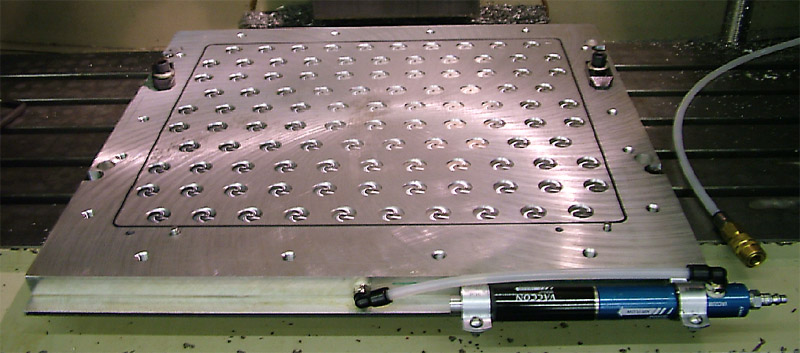

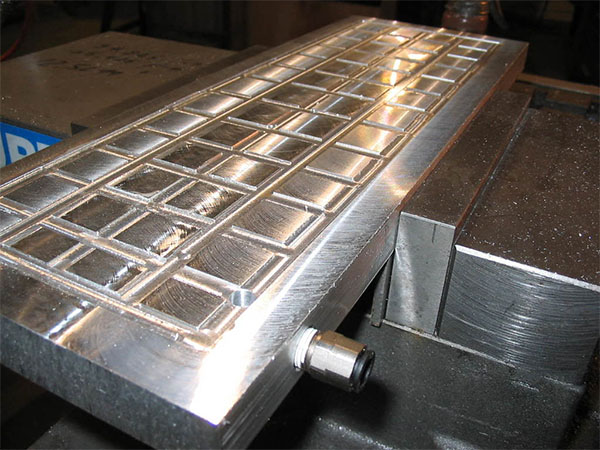

ส่วนประกอบของระบบเป่าลมเราเตอร์ CNC

หน่วยเป่าลมหลัก : นี่คือระบบมอเตอร์ที่เหมาะสมซึ่งทำหน้าที่เป็นระบบดูดหลักสำหรับการรวบรวมฝุ่นสำหรับเครื่องกำหนดเส้นทาง CNC มันมักจะจัดอันดับระหว่าง 1-5 แรงม้าสำหรับการใช้งานการประชุมเชิงปฏิบัติการ

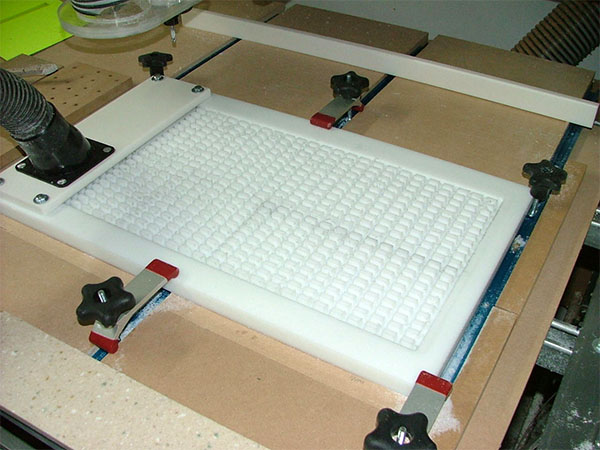

คอลเลกชันฮูด : อุปกรณ์ทำความสะอาดที่แนบมาซึ่งรวมอยู่ใกล้กับหัวตัดเราเตอร์ CNC ซึ่งมีวัตถุประสงค์เพื่อกินการสูญเสียที่สร้างขึ้นที่แหล่งกำเนิดและสามารถเปลี่ยนแปลงได้เพื่อให้พอดีกับมุมที่อยู่ในตำแหน่ง

แอสเซมบลีกรอง : ตัวกรองหลายตัวที่ประกอบด้วย HEPA และตัวกรองล่วงหน้าเป็นหลักเพื่อให้แน่ใจว่าฝุ่นที่เก็บรวบรวมจากเราเตอร์จะมีขนาดไม่เกิน 0.3 ไมครอน

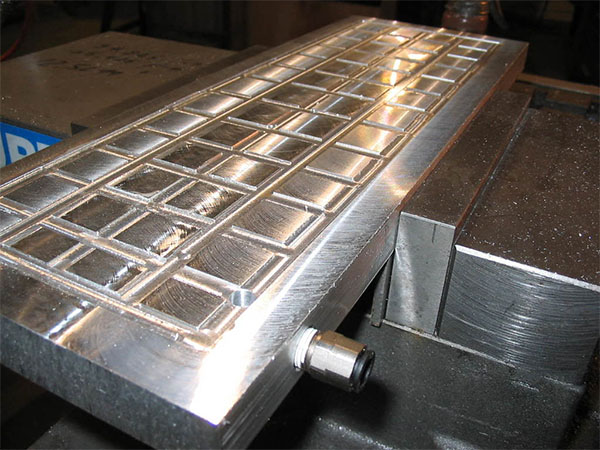

ระบบท่อ : คุณสมบัตินี้มีท่อเข้ารหัสที่เรียบซึ่งมีเส้นผ่านศูนย์กลางเพิ่มขึ้นจากนั้นนำอากาศจากอุปกรณ์เราเตอร์ไปยังระบบเก็บฝุ่น

Collection Bin : อุปกรณ์จัดเก็บที่วางไว้ที่ปลายล่างของชุดประกอบเครื่องเป่าลมของเราเตอร์ซึ่งมีคุณสมบัติการปลดปล่อยอย่างเร่งด่วนช่วยให้การกำจัดเศษซากที่สะสมอย่างรวดเร็ว

แผงควบคุม : ระบบคอมพิวเตอร์ที่ควบคุมพารามิเตอร์ของตัวตัดฝุ่นมุมตัดเช่นแรงบิดมอเตอร์ความสามารถในการดูดและฟังก์ชั่นการทำความสะอาดที่ตั้งโปรแกรมไว้

เซ็นเซอร์ความดัน : ปริมาณที่วัดได้และเกินขีด จำกัด การเตือนทางกายภาพหรือระดับการสรรเสริญวัดระดับของตู้ของเราเตอร์โบลเวอร์และประสิทธิภาพการกรองของตู้ผู้ใช้จะได้รับข้อความเพื่อทำการบำรุงรักษา

ตัวแยกพายุไซโคลน : ส่วนประกอบของอุปกรณ์ที่เกี่ยวข้องกับการใช้แรงแบบแรงเหวี่ยงกับอากาศและฝุ่นในการเคลื่อนไหวเพื่อให้แยกฝุ่นที่มีการกำหนดเส้นทางหยาบออกจากอนุภาคฝุ่นละเอียดก่อนที่จะเข้าสู่อุปกรณ์กรองอื่น ๆ

บทบาทของ Rounter Blower ในการผลิต CNC คืออะไร?

ผลกระทบต่อความปลอดภัยในการผลิต

การปรับปรุงความปลอดภัยในสถานที่ทำงาน: เครื่องเป่าลมเราเตอร์ CNC เป็นระบบที่กำจัดไอระเหยที่เป็นอันตรายที่สร้างขึ้นในระหว่างกระบวนการตัด ระบบดูดความเร็วสูงช่วยลดฝุ่นละอองไม้และอนุภาคโลหะที่สามารถสูดดมได้ลดโอกาสในการเจ็บป่วยทางเดินหายใจ

ระบบการอพยพความร้อน: การตัดเราเตอร์ blowers ช่วยในการกำจัดความร้อนใด ๆ ที่เกิดขึ้นที่จุดตัดเพื่อหลีกเลี่ยงความเสียหายต่อทั้งเครื่องมือและชิ้นงาน การกำจัดอากาศช่วยในการระบายความร้อนและยืดอายุการใช้งานของเครื่องมือเช่นเดียวกับการรักษาขนาดของเครื่องมือให้คงที่

ผลกระทบต่อคุณภาพของผลิตภัณฑ์

การประกันสำหรับการผลิตที่แม่นยำ: เพื่อเพิ่มความแม่นยำในการตัดเฉือนกระบวนการเครื่องตัดเฉือนได้รวมการใช้เครื่องเป่าลมเราเตอร์เพื่อหลีกเลี่ยงการสะสมเศษซากที่ไม่เอื้ออำนวย เพื่อรักษาเส้นทางการตัดฟรีช่วยให้การใช้งานเครื่องมืออย่างต่อเนื่องมีการใช้การกักเก็บฝุ่นที่มีประสิทธิภาพ

ประโยชน์ของอุณหภูมิที่ควบคุมได้: เครื่องเป่าลม CNC ให้การไหลเวียนของอากาศที่สอดคล้องกันซึ่งช่วยในการตัดทำให้วัสดุเป้าหมายไม่เปลี่ยนรูปและทำให้มั่นใจได้ว่าความคลาดเคลื่อนที่ระบุจะทำได้ การปรับปรุงการจัดการความร้อนยังนำไปสู่การเพิ่มคุณภาพพื้นผิว

ประโยชน์สำหรับการควบคุมกระบวนการ

การควบคุมการดำเนินงานอัจฉริยะ: ระบบระบายอากาศของเราเตอร์ CNC อำนวยความสะดวกในการควบคุมอัตโนมัติเนื่องจากการรวมตัวกันของการควบคุมแบบรวม พารามิเตอร์วัสดุและการตัดได้รับการแก้ไขและควบคุมหากมีผ่านการใช้เทคโนโลยีความเร็วตัวแปร

การประเมินคุณลักษณะของเครื่องมือตัด: ประสิทธิภาพความร้อน: เทคโนโลยีเป่าลมที่ทันสมัยใช้พารามิเตอร์ตัวแปรสองตัว - โหลดบนเครื่องและระบอบความร้อนของสภาพแวดล้อม ระบบตรวจสอบความร้อนโอเวอร์โหลดทำงานในโหมดต่อเนื่องและคุณภาพการประมวลผลที่เป็นกลางและคงที่ทำให้มั่นใจได้ว่าการทำงานภายในแบบจำลองเดียว

การจัดการประสิทธิภาพสูญญากาศ: การปรับความดันสูญญากาศจะดำเนินการในโหมดอัตโนมัติซึ่งเพิ่มประสิทธิภาพโดยรวมสำหรับการระบายความร้อนและการสกัดจากการสูญเสีย ระบบอัจฉริยะที่เหมาะสมสำหรับจุดประสงค์นี้สามารถควบคุมการไหลของอากาศและระดับที่เหมาะสมขึ้นอยู่กับวัสดุที่ถูกตัดและความเร็วของเครื่องตัด

ประเภทหลักของ CNC Router Blower

ระบบเป่าลมระยะเดียว

คุณสมบัติ: มอเตอร์ดูดโดยตรง, การกรองขั้นพื้นฐาน, การออกแบบขนาดกะทัดรัด

ข้อดี: การบำรุงรักษาที่ประหยัดต้นทุนง่ายการติดตั้งง่ายๆ

แอปพลิเคชัน: การประชุมเชิงปฏิบัติการขนาดเล็ก, งานอดิเรก CNC, งานไม้เบา

เครื่องเป่าลมคุณภาพดีที่สุดที่นำเสนอโดยผู้ผลิตในวันนี้คือเครื่องเป่าเวทีเดียวที่สามารถใช้สำหรับการรวบรวมฝุ่นง่ายโดยใช้พัดลมที่เชื่อมต่อโดยตรงกับมอเตอร์ โดยทั่วไปแล้วหน่วยดังกล่าวจะให้พลังงานในช่วง 1-2 แรงม้าและเหมาะสำหรับการกำจัดฝุ่นไม้เท่านั้น เหมาะที่สุดสำหรับการทำงานของ CNC ขนาดเล็กที่การสร้างฝุ่นมีน้อยที่สุดและจำเป็นต้องมีการกรองอย่างง่ายเท่านั้น

ระบบพายุไซโคลนอุตสาหกรรม

คุณสมบัติ: การแยก cyclonic, การกรองหลายขั้นตอน, มอเตอร์ความจุสูง

ข้อดี: การแยกอนุภาคที่เหนือกว่าการทำงานอย่างต่อเนื่องการรวบรวมที่มีประสิทธิภาพ

แอปพลิเคชัน: โรงงานผลิตการผลิตหนักการกำหนดเส้นทางอุตสาหกรรม

ระบบไซโคลนแบบแรงเหวี่ยงใช้แรงแบบแรงเหวี่ยงสำหรับการควบคุมฝุ่นและมีมอเตอร์ 3-5 แรงม้าและกระบวนการกรองที่ซับซ้อน พวกเขามีประโยชน์อย่างยิ่งในโรงงานผลิตสูงซึ่งมีการไหลของวัสดุเหลือใช้อย่างต่อเนื่องเนื่องจากพลังงานดูดยังคงอยู่ที่ระบบพายุไซโคลนหลายระบบสามารถทำงานได้อย่างมีประสิทธิภาพโดยไม่ต้องใช้ระบบใด ๆ

หน่วยสูญญากาศแบบพกพา

คุณสมบัติ: การออกแบบล้อ, ระบบท่อที่ยืดหยุ่น, การกรองในตัวเอง

ข้อดี: การเคลื่อนไหวการวางตำแหน่งอเนกประสงค์การตั้งค่าอย่างรวดเร็ว

แอปพลิเคชัน: เวิร์กช็อปมือถือการตั้งค่า CNC ที่หลากหลายการดำเนินการหลายสถานี

ระบบสูญญากาศมือถือหรือระบบการกู้คืนผงสูญญากาศกลางมีความยืดหยุ่นมากในการสร้างถังขยะในคอลเลกชันและให้การเชื่อมต่อหลายวิธี โดยปกติแล้วหน่วยเหล่านี้จะให้กำลังดูด 2-3 แรงม้าและมีพอร์ตการเชื่อมต่ออย่างรวดเร็วเพื่อการเปลี่ยนแปลงที่ง่าย

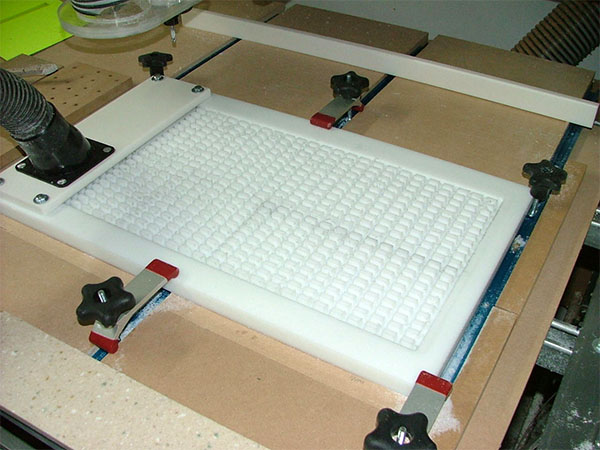

ระบบสกัดในตัว

คุณสมบัติ: การออกแบบในตัว, การควบคุมอัตโนมัติ, การทำงานแบบซิงโครไนซ์

ข้อดี: ประสิทธิภาพของพื้นที่การวางตำแหน่งที่เหมาะสมประสิทธิภาพการประสานงาน

แอปพลิเคชัน: มืออาชีพ ศูนย์ เครื่องตัดเฉือน CNC สายการผลิตอัตโนมัติ

ระบบเฉพาะอุตสาหกรรมทำงานร่วมกับเครื่องซีเอ็นซีโดยตรงโดยเตรียมพวกเขาด้วยการปรับการดูดอัตโนมัติและการจับเศษซากโดยตรงที่จุดตัด ระบบดังกล่าวปรับปรุงการดำเนินงานในขณะที่พวกเขารวมเข้ากับการควบคุมของเครื่องเอง

ระบบวาฬสูง

คุณสมบัติ: การกรอง HEPA, มอเตอร์ที่ทรงพลัง, การตรวจสอบขั้นสูง

ข้อดี: การจับอนุภาคละเอียดคุณภาพอากาศที่เหนือกว่าการควบคุมที่แม่นยำ

แอปพลิเคชัน: การผลิตที่สะอาดการประมวลผลวัสดุที่ดี

ระบบ vacuum สูงพิเศษให้การดูดที่ทรงพลังมากควบคู่ไปกับความสามารถในการกรองขั้นสูง โดยทั่วไประบบดังกล่าวมีมอเตอร์สูงกว่า 5hp และสามารถกรองอนุภาคที่วัดได้ 0.3 ไมครอนหรือเล็กกว่าซึ่งมีความสำคัญอย่างยิ่งในกรณีของสภาพแวดล้อมการผลิตที่แม่นยำ

ระบบการรวบรวมเปียก

คุณสมบัติ: การแยกความชื้น, ส่วนประกอบที่ทนต่อสารเคมี, ตัวกรองพิเศษ

ข้อดี: การจัดการเศษซากเปียกการจัดการสารหล่อเย็นความต้านทานการกัดกร่อน

แอปพลิเคชัน: การตัดเฉือนโลหะการดำเนินการที่ใช้สารหล่อเย็นมาก

ระบบเหล่านี้มีไว้สำหรับการบริหารสารเปียกและหมอกสารหล่อเย็นในขณะที่คุณสมบัติการออกแบบของพวกเขารวมถึงองค์ประกอบที่มีน้ำพร้อมกับเทคนิคการแยกที่เป็นเอกลักษณ์ พวกเขาเหมาะสมที่สุดสำหรับกระบวนการที่เกี่ยวข้องกับเครื่องมือเครื่องจักรและการจัดการของเสียของเหลวมีความสำคัญสูงสุด

ข้อดีและข้อเสียของระบบการรวบรวมฝุ่นเราเตอร์ CNC

ข้อดีของ CNC Route Blower:

ปรับปรุงความปลอดภัยในระหว่างการประชุมเชิงปฏิบัติการเนื่องจากสิ่งอำนวยความสะดวกในการควบคุมฝุ่น

ระบบการเก็บรวบรวมฝุ่นเราเตอร์อุตสาหกรรมและหน่วยสูญญากาศ CNC มีระบบเก็บรวบรวมฝุ่นในตัวที่ช่วยกำจัดอันตรายที่เกิดจากฝุ่นและอนุภาคทางอากาศอื่น ๆ เราเตอร์รุ่นใหม่มาพร้อมกับระบบสกัดฝุ่นที่ใช้การควบคุมเครื่องเป่าลมอัจฉริยะเพื่อดักจับสิ่งสกปรกไม่เกิน 99.97% ดังนั้นจึงสร้างพื้นที่การผลิตที่สะอาดยิ่งขึ้นเช่นเดียวกับมาตรฐานคุณภาพอากาศที่แน่นหนา

ความทนทานของเครื่องเพิ่มขึ้นแม้จะมีความเสียหายของระบบควบคุมฝุ่น

ระบบไอเสียแบบ inbuilt ที่ให้ไว้ในเราเตอร์ที่ทันสมัยหลีกเลี่ยงการสะสมของวัสดุของเสียในส่วนสำคัญของเครื่อง ระบบการเก็บรวบรวมฝุ่นอัจฉริยะป้องกันเครื่องมือตัดเช่นเดียวกับแท่งของเครื่องจากความเสียหายที่เกิดจากการใช้งานเครื่องโดยไม่ต้องใช้ระบบทำความสะอาดในขณะที่เราเตอร์ในตัว 'ถุงอบแห้ง' ทำให้สภาพแวดล้อมการทำงานสะอาดช่วยลดการบริการประมาณ 40%

เพิ่มประสิทธิภาพการผลิตด้วยการจัดการฝุ่นอัจฉริยะ

เราเตอร์ที่ทรงพลังที่ติดตั้งบลาสเตอร์ช่วยให้ทำความสะอาดพื้นที่ทำงานได้ทันทีหลังจากตัดออกดังนั้นจึงลบวัสดุที่ไม่จำเป็นออกไป ตัวอย่างเช่นตัวสะสมฝุ่นประสิทธิภาพสูงสามารถตรวจจับวัตถุดิบและปรับความแข็งแรงของการดูดได้ในขณะที่การควบคุมฝุ่นที่มีประสิทธิภาพช่วยเพิ่มคุณภาพของการตกแต่งมากกว่า 30% โดยไม่เปลี่ยนความเร็วประสิทธิภาพของเครื่องมือตัด

ข้อเสียของ CNC Route Blower:

ค่าใช้จ่ายที่โดดเด่นเกี่ยวกับโครงสร้างพื้นฐานการรวบรวม

ค่าใช้จ่ายในการซื้อหน่วยเก็บฝุ่น CNC อุตสาหกรรมและระบบการสกัดฝุ่นเวิร์กช็อปอื่น ๆ สูง ระบบท่อเครือข่ายและระบบการจัดการอากาศของเราเตอร์มักจะเพิ่มต้นทุนพลังงานขึ้น 10-15%ดังนั้นระบบสกัดฝุ่นที่เชื่อมต่อมักจะมีต้นทุนการดำเนินงานสูง

กิจวัตรการบำรุงรักษาที่เข้มงวด

ระบบควบคุมเศษซากจะต้องเปลี่ยนฟิลเตอร์ของพวกเขาและระบบสอบเทียบเป็นประจำ หน่วยกรองอากาศเราเตอร์ที่ซับซ้อนต้องการทักษะเฉพาะสำหรับการบำรุงรักษาในขณะที่ระบบเราเตอร์ฮูเวอร์แบบบูรณาการอาจขัดขวางการผลิตหากระบบสกัดเราเตอร์อัตโนมัติไม่สามารถทำงานได้

ประสบการณ์การผลิตที่แม่นยำกับ Team MFG

แปลงการดำเนินงาน CNC ของคุณด้วยโซลูชั่น Blower เราเตอร์ขั้นสูงของทีม MFG ระบบสกัดระดับอุตสาหกรรมของเราได้รับการออกแบบทางวิศวกรรมเพื่อเรียกร้องสภาพแวดล้อมการผลิตให้ประสิทธิภาพและความน่าเชื่อถือที่เหนือกว่า

พอร์ตโฟลิโออุปกรณ์ CNC มืออาชีพ:

นักสะสมฝุ่นเราเตอร์ที่มีความจุสูง

ระบบควบคุมเครื่องจักรในตัว

ศูนย์การกำหนดเส้นทาง CNC ที่แม่นยำ

โซลูชั่นการประชุมเชิงปฏิบัติการที่สมบูรณ์

ติดต่อทีม MFG วันนี้!

เคล็ดลับสำคัญสำหรับการบำรุงรักษาระบบเครื่องเป่าลมเราเตอร์ CNC

1. การบำรุงรักษาตัวกรองอย่างเป็นระบบสำหรับการรวบรวมฝุ่นเราเตอร์

ติดตามสุขภาพของตัวเก็บฝุ่นเราเตอร์เราเตอร์ CNC โดยใช้แรงดันที่แตกต่างกันที่ด้านใดด้านหนึ่งของบล็อกคัตเตอร์ ล้างตัวกรองล่วงหน้าของระบบสกัดของเสียเราเตอร์สัปดาห์ละครั้งในช่วงระยะเวลาของการกำหนดเส้นทางความเร็วสูง แทนที่ฟิลเตอร์ HEPA ตามเวลาของเครื่องซีเอ็นซีที่ใช้งานได้และประเภทของวัสดุกลึง รักษาตัวกรองสูญญากาศของเราเตอร์ของผู้ผลิตเพราะพวกเขาจะลดเวลาในการซ่อมแซมอย่างมากสำหรับการซ่อมแซม

2. Ductwork Ductwork และการจัดการพอร์ตคอลเลกชัน

ตรวจสอบท่อที่ใช้สำหรับการกำหนดเส้นทาง CNC ทุกเดือนโดยเฉพาะอย่างยิ่งในพื้นที่ที่มีหัวตัดการดูดเดบรีสูง หลังจากกระบวนการกัดที่กว้างขวางเกินกว่าที่เราเตอร์สามารถจัดการได้ทำความสะอาดพอร์ตไอเสียของเราเตอร์ การทำความสะอาดท่อเราเตอร์หลักจะต้องทำความสะอาดทุกสามเดือนด้วยหัวเก็บฝุ่นและติดอยู่กับสุญญากาศอุตสาหกรรม ตรวจสอบการเชื่อมต่อสถานีเส้นทางและการปิดผนึกพอร์ตเพื่อให้แน่ใจว่ามีการสกัดฝุ่นที่มีประสิทธิภาพ

3. การตรวจสอบประสิทธิภาพของระบบ CNC Blower

ประเมินประสิทธิภาพของมอเตอร์คอลเลกชันฝุ่นเราเตอร์ด้วยความเร็วในการตัดต่างๆ แอมแปร์ดึงสำหรับสูญญากาศของเราเตอร์จะถูกตรวจสอบในระหว่างการดำเนินการของวัสดุต่าง ๆ หลังจากการกำหนดเส้นทางของวัสดุขัดผิวควรทำความสะอาดใบพัดของเราเตอร์ ประเมินการวัดประสิทธิภาพของเราเตอร์ CNC ด้วยวัสดุการกำหนดเส้นทางต่างๆ

4. การจัดการการเก็บขยะของเราเตอร์

นำถังขยะออกไปเก็บเศษซากจากเครื่องซีเอ็นซีก่อนที่จะเติมเต็มโดยเฉพาะอย่างยิ่งหลังจากการกำหนดเส้นทางที่ยาวนาน ดำเนินการจัดการขยะในระหว่างการตัดความเร็วสูงประเภทต่างๆ หลังจากกำหนดเส้นทางวัสดุขัดให้ตรวจสอบแมวน้ำของถังขยะในเราเตอร์ การควบคุมการสัมผัสโดยเฉพาะอย่างยิ่งในการกำหนดเส้นทางที่การแปรรูปไม้เสร็จสิ้นและโดยเฉพาะวัสดุคอมโพสิต

5. การสอบเทียบระบบสกัดอัจฉริยะ

ทุก ๆ สามเดือนให้ปรับแต่งเครื่องสถิติความดันเราเตอร์ของ CNC รอบ ๆ โซนตัด อัพเกรดซอฟต์แวร์เราเตอร์ต่อต้านการพุ่มไม้ในระบบสกัดฝุ่นเพื่อปรับปรุงประสิทธิภาพการรวบรวมฝุ่น ดำเนินการทดสอบการทำงานและประสิทธิภาพของสวิตช์ปิดฉุกเฉินภายในการดำเนินการเส้นทางความเร็วสูง ตรวจสอบการทำงานของระบบดูดอัตโนมัติที่เงื่อนไขการตัดที่หลากหลายและด้วยเครื่องมือที่แตกต่างกัน

คำถามที่พบบ่อย (คำถามที่พบบ่อย) เกี่ยวกับ CNC Router Blower

ถาม: อะไรคือความแตกต่างของระบบการรวบรวมฝุ่นเราเตอร์ CNC จากระบบสูญญากาศเวิร์คช็อปมาตรฐาน?

การสกัดสูญญากาศสูงนั้นมีไว้สำหรับการกำหนดเส้นทาง CNC ตัดของเสีย มันมีการควบคุมที่ใช้งานอยู่มากกว่าหนึ่งจุดรวบรวมและทำงานร่วมกับเครื่อง มีการตั้งค่าระดับกลางและสามารถดำเนินการได้โดยไม่ต้องมีความร้อนสูงเกินไปในระหว่างการกำหนดเส้นทาง

ถาม: ฉันจะรู้ได้อย่างไรว่าฉันควรใช้เครื่องเป่าลมขนาดเท่าใดสำหรับระบบเราเตอร์ CNC ของฉัน

มันขึ้นอยู่กับประเภทวัสดุปริมาณการตัดเครื่องและประเภทของการประมวลผลที่ทำในเวลาเดียวกัน อย่าลืม CFM ทั้งหมดความดันคงที่และจุดรวบรวมที่จะให้บริการ อย่าลืมรวมแผนการขยายสำหรับระบบด้วย

ถาม: ฉันควรติดตามตารางการบำรุงรักษาใดเพื่อการสกัดฝุ่นเราเตอร์ที่ดีที่สุด

เปลี่ยนฟิลเตอร์ตามกำหนดเวลาตามเวลาการตัดเฉือนจริงตรวจสอบท่อส่งข้อมูลรายเดือนทำการตรวจสอบมอเตอร์ในสามเดือน รวมถึงการสอบเทียบของเซ็นเซอร์การจัดการและการถอดถังขยะรวมถึงการบำรุงรักษาช่องเปิดหลังจากการใช้งานแต่ละครั้ง

ถาม: เหตุใดระบบการเก็บฝุ่นเราเตอร์ CNC ของฉันจึงสูญเสียกำลังดูดระหว่างการทำงาน?

ความอิ่มตัวของตัวกรองการอุดตันของท่อหรือการรัดมอเตอร์เป็นเหตุผลบางประการที่พบบ่อยที่สุด ตรวจสอบการอุดตันที่พอร์ตทางเข้าและทางแยกเช่นปะเก็นรวมถึงการอ่านค่าความดัน

ถาม: ฉันสามารถปรับเปลี่ยนอะไรได้บ้างเพื่อปรับปรุงประสิทธิภาพของการรวบรวมฝุ่นในกิจกรรมการกำหนดเส้นทางความเร็วสูง

ปรับเปลี่ยนอัตราการสกัดขึ้นอยู่กับพารามิเตอร์การตัดจัดพอร์ตคอลเลกชันอย่างถูกต้องตรวจสอบให้แน่ใจว่าความเร็วอากาศที่เหมาะสม ใช้การตอบสนองความดันแบบเรียลไทม์และการตั้งค่าที่ใช้วัสดุ

ถาม: คุณสมบัติด้านความปลอดภัยใดที่ฉันควรมั่นใจว่ามีอยู่ในระบบ Blower เราเตอร์ CNC?

HEPA Filter ได้รับการรับรองการปิดฉุกเฉินชิ้นส่วนหลักฐานการระเบิดเมื่อจำเป็น ควรมีมาตรวัดความดันระบบวินิจฉัยตนเองและสายดิน

ถาม: ทำไมฉันถึงต้องการหยุดใช้หน่วยเก็บรวบรวมฝุ่นเวทีเดียวและจำเป็นต้องมีการอัพเกรด 'เมื่อไหร่?

ตัวอย่างเช่นเมื่อปริมาณการทำงานเพิ่มขึ้นเมื่อทำงานกับอนุภาคที่ดีมากหรือต้องกรองที่ดีกว่า สิ่งนี้จะแตกต่างกันไปตามวัสดุและระดับการผลิต

ถาม: วิธีเชื่อมต่อการควบคุมฝุ่นระหว่างซอฟต์แวร์คอมพิวเตอร์ที่ทำงานเราเตอร์ CNC

ทำผ่านอินเทอร์เฟซควบคุมเครื่องและเชื่อมต่อกับพารามิเตอร์การตัดและแนะนำการควบคุมความเร็ว ฝึกอบรมมาตรการฉุกเฉินและการตรวจสอบ

ถาม: โปรดแนะนำฉันเกี่ยวกับเทคนิคการแก้ไขปัญหาที่จะใช้เมื่อการสกัดไม่สามารถดำเนินการได้ตามที่คาดไว้?

ตรวจสอบสถานะของตัวกรองตรวจสอบการรั่วไหลของข้อต่อท่อและวัดประสิทธิภาพของมอเตอร์ ทำการทดสอบความดันประเมินประสิทธิภาพการรวบรวมและตรวจสอบการสึกหรอของส่วนประกอบภายใน

ถาม: ฉันสามารถใช้มาตรการใดเพื่อประหยัดพลังงานโดยไม่ลดระดับประสิทธิภาพของระบบการเก็บฝุ่น?

ควรใช้ไดรฟ์ความเร็วตัวแปรใช้พอร์ตการออกแบบการออกแบบเพื่อให้การสูญเสียการไหลของอากาศขั้นต่ำควบคุมการจัดการฝุ่นตามโซน ติดตามแนวโน้มและปรับปรุงระบบโดยการเปลี่ยนพารามิเตอร์