Máte záujem o zvýšenie účinnosti vašich operácií smerovania CNC bez ohrozenia čistoty dielne? Systémy dúchadlo CNC smerovača sú jedným z najdôležitejších zariadení v akejkoľvek modernej výrobe a konštrukcii. Tieto systémy poskytujú sofistikované riešenie zberu prachu, ktoré je integrované s pokročilejšou technikou nazývanou riadenie procesu. Jedná sa o špeciálne vákuové systémy používané v smerovačoch CNC, ktoré pracujú pozdĺž rotačných osí, čím sa zabezpečuje extrahovanie prachu aj počas reznej operácie.

V tomto článku sa pozrieme:

Použitie a vývoj pokročilých zariadení na zber prachu a spôsob, akým ovplyvňujú kvalitatívne indexy výroby

Hlavné časti zariadenia na extrahovanie prachu súčasných smerovačov

Ako zvoliť riešenie dúchadlového priemyselného stupňa

Ošetrenie systému a jeho pokyny na zlepšenie

Čo je to systém dúchadlo smerovača CNC?

Pochopenie mechanizmov dúchovača CNC smerovača

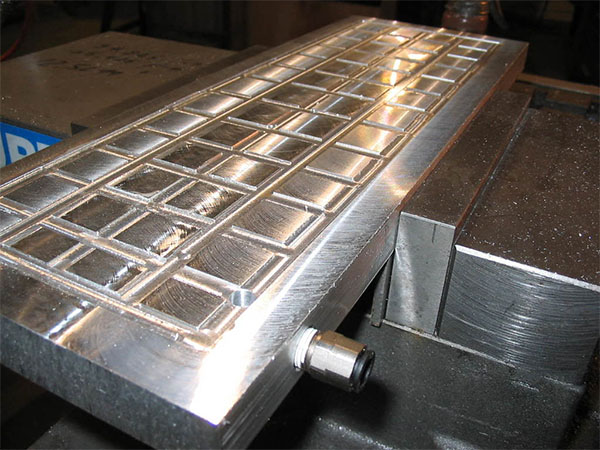

Extrakcia prachu CNC smerovača sa vykonáva pomocou komplexného vysávača, ktorý sa snaží zbaviť sa drevených a kovových hoblín, ako aj jemného prachu vyrobeného počas obrábania. Tento proces sa začína na špičkovej hrane nástroja, kde vzduch v „reznom uhle“ sa pohybuje pri veľmi vysokých rýchlostiach, aby vytvoril naklonenú rezačku a prerezal drevo, ktoré hľadá orbitálne zachytenie zvyškov ešte predtým, ako sa dostanú do vzduchu. Najmodernejšie systémy dúchadlového dúchadla sa dodávajú so vstavanou funkciou nazývanou cyklónový oddeľovač prachu, kde sa vzduch naplnený prachom krúti vo víre, čo umožňuje hustejším časticou spadnúť do spodnej časti komory, zatiaľ čo častice svetla stúpajú.

Komponenty systémov dúchadlo CNC smerovača

Hlavná dúchadlo : Jedná sa o vhodný motorický systém, ktorý slúži ako primárny sací systém pre zber prachu pre smerovací stroj CNC. Zvyčajne sa hodnotí medzi 1-5 hp na využitie dielne.

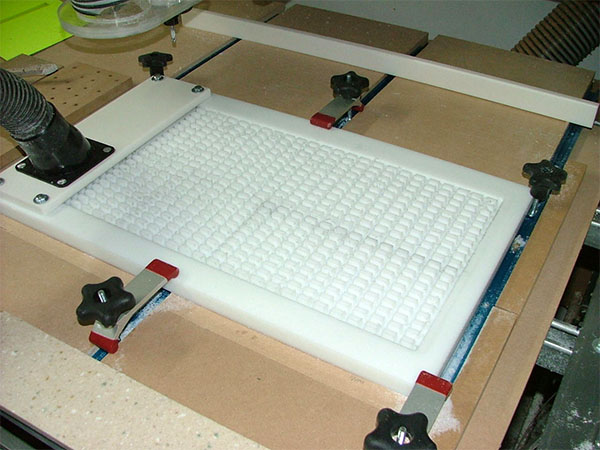

Zberná kapucňa : Pripojujúce čistiace zariadenie, ktoré je integrované v blízkosti reznej hlavy smerovača CNC, ktorého účelom je jesť plytvanie vytvorené pri jeho zdroji a ktoré sa dá zmeniť tak, aby prispôsobili uhly takto umiestnené.

Zostava filtrácie : Viac filtrov zložených z HEPA a predbežného filtra, aby sa zabezpečilo, že prach zozbieraný z smerovačov nie je viac ako 0,3 mikrónových častíc vo veľkosti.

Ductwork System : Toto je vybavené hladkými kódovanými rúrkami, ktorých priemer eskaluje a potom nesie vzduch zo zariadení smerovača do systémov kolektora prachu.

Zbierka : skladovací prístroj umiestnený na spodnom konci zostavy dúchadla smerovača, ktorý má unáhlené funkcie výboja, ktoré umožňujú rýchle likvidáciu nahromadených zvyškov.

Ovládací panel : Počítačový systém, ktorý riadi parametre extraktora prachu na strih, ako je krútiaci moment motora, sacia kapacita a programované čistiace funkcie.

Tlakové senzory : Buď namerané množstvá a pri liečbe fyzických poplachov alebo meraní chvála úrovne na kabinete dúchadla smerovača a na efektívnosti filtra v skrinke sa používatelia využívajú na vykonávanie údržby.

Cyklónový separátor : Zložka zariadenia, ktoré zahŕňa nanášanie odstredivých síl na vzduch a prach v pohybe, aby sa umožnilo oddelenie hrubého smerovacieho prachu z častíc jemných prachu, pred vstupom do iných filtračných zariadení.

Aká je úloha dúchadla Rounter vo výrobe CNC?

Účinky na bezpečnosť výroby

Zlepšenie bezpečnosti na pracovisku: CNC routerové dúchadlá sú systémy, ktoré eliminujú škodlivé výpary vytvorené počas procesu rezania. Vysokorýchlostný sací systém eliminuje drevené prachové a kovové častice, ktoré je možné vdýchnuť, čím sa zmierňuje šance na respiračné ochorenie.

Systém evakuácie tepla: Rezné smerovače dúchadlá pomáhajú pri odstraňovaní akéhokoľvek tepla vyrobeného v bodoch Cut, aby sa predišlo poškodeniu nástrojov a obrobkov. Odstránenie vzduchu pomáha pri chladení a predlžuje životnosť nástroja a udržiava veľkosť nástroja konštantnú.

Vplyv na kvalitu produktu

Zabezpečenie precíznej výroby: Aby sa zvýšila presnosť obrábania, proces obrábania obsahuje použitie dúchancov smerovača, aby sa predišlo nepriaznivému hromadeniu zvyškov. Aby sa udržali voľné rezné cesty, čo umožňuje kontinuitu prevádzky nástroja, používa sa efektívne zadržiavanie prachu.

Výhody regulovanej teploty: CNC dúchadlá poskytujú konzistentný prietok vzduchu, ktorý pomáha pri rezaní, čo umožňuje, aby sa cieľový materiál nez deformoval a zabezpečil, aby sa dosiahli špecifikované tolerancie. Zlepšenie tepelného riadenia tiež vedie k zvýšeniu kvality povrchovej úpravy.

Výhody pre kontrolu procesu

Inteligentná prevádzka riadenia: Ventilačné systémy CNC smerovača uľahčujú automatickú kontrolu v dôsledku začlenenia integrovaných ovládacích prvkov. Parametre materiálu a rezania sú pevné a regulované, ak je to použiteľné, pomocou technológie s premenlivou rýchlosťou.

Vyhodnotenie atribútov nástroja na rezanie: Tepelný výkon: Moderné technológie dúchadlových technológií využívajú dva variabilné parametre - zaťaženie stroja a tepelný režim životného prostredia. Systém monitorovania tepelného preťaženia pracuje v nepretržitom režime a nestranná a stabilná kvalita spracovania zaisťuje výkonnosť v rámci jedného spustenia modelu.

Manažment účinnosti vákuu: Upravenie vákuového tlaku sa vykonáva v automatickom režime, ktorý zvyšuje celkový výkon pri extrakcii chladenia a plytvania. Inteligentné systémy vhodné na tento účel sú schopné regulovať prietok vzduchu a optimálnu úroveň v závislosti od rezaného materiálu a rýchlosti rezača.

Hlavné typy dúchadlo smerovača CNC

Jednostupňové dúchadlové systémy

Vlastnosti: priamy sací motor, základná filtrácia, kompaktný dizajn

Výhody: nákladovo efektívna, ľahká údržba, jednoduchá inštalácia

Aplikácie: malé workshopy, hobby CNC smerovanie, ľahké spracovanie dreva

Najlepšie kvalitné dúchadlá, ktoré dnes výrobcovia ponúkajú, sú jednostupňové dúchadlá, ktoré sa dajú použiť na ľahký zber prachu pomocou ventilátora priamo pripojeného k motoru. Takéto jednotky vo všeobecnosti poskytujú energiu v rozsahu 1-2 HP a sú vhodné iba na odstránenie prachu z dreva. Najviac vhodné pre CNC v malom rozsahu, kde je generovanie prachu minimálne a sú potrebné iba jednoduché filtrácie.

Priemyselné cyklónové systémy

Vlastnosti: cyklónová separácia, viacstupňová filtrácia, vysokokapacitné motory

Výhody: vynikajúce oddelenie častíc, kontinuálna prevádzka, efektívny zber

Aplikácie: Výrobné zariadenia, výroba vysokej úrovne, priemyselné smerovanie

Centrifugálne cyklónové systémy využívajú odstredivú silu na reguláciu prachu a majú 3 až 5 koní motory a komplexné filtračné procesy. Obzvlášť užitočné v továrňach s vysokou výrobou, kde existujú konštantné toky odpadového materiálu, pretože sačný výkon zostáva konštantný, niekoľko cyklónových systémov dokáže efektívne pracovať bez vyčerpania ktoréhokoľvek zo systémov.

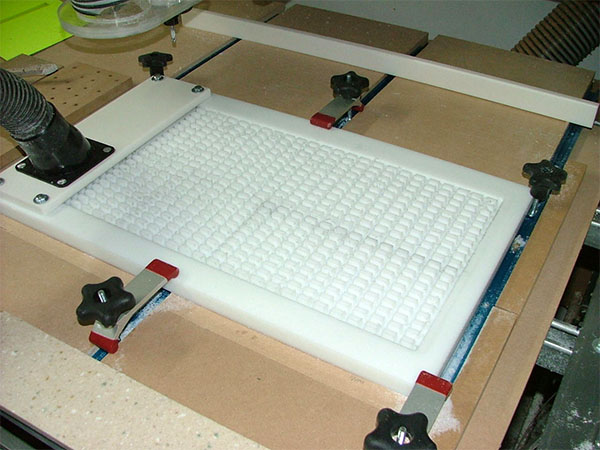

Prenosné vákuové jednotky

Vlastnosti: kolesový dizajn, flexibilné hadicové systémy, samostatná filtrácia

Výhody: Mobilita, všestranné umiestnenie, rýchle nastavenie

Aplikácie: mobilné workshopy, rôzne nastavenia CNC, viac staníc

Mobilné vákuové systémy alebo systémy regenerácie v oblasti vákuového prášku sú veľmi flexibilné v tom, že majú zabudované koše na zber a poskytujú viac prostriedkov pripojenia. Zvyčajne tieto jednotky poskytujú savý výkon 2 až 3 koní a majú porty s rýchlym diskusiou pre ľahkú zmenu.

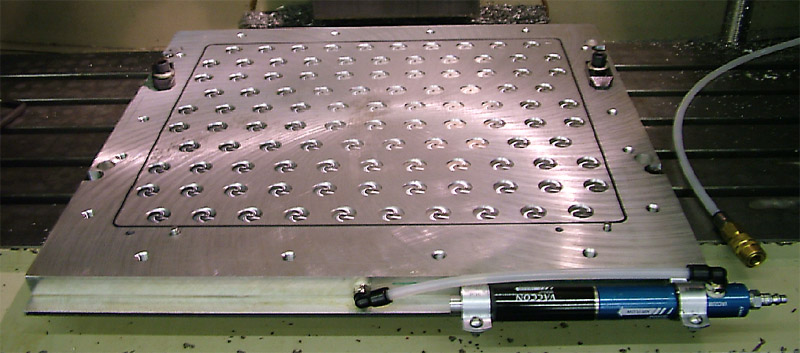

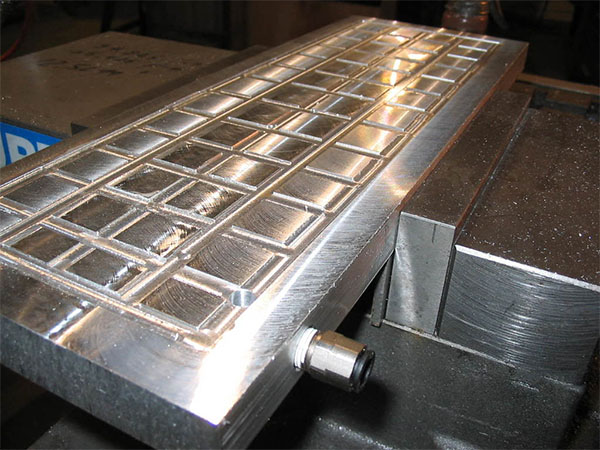

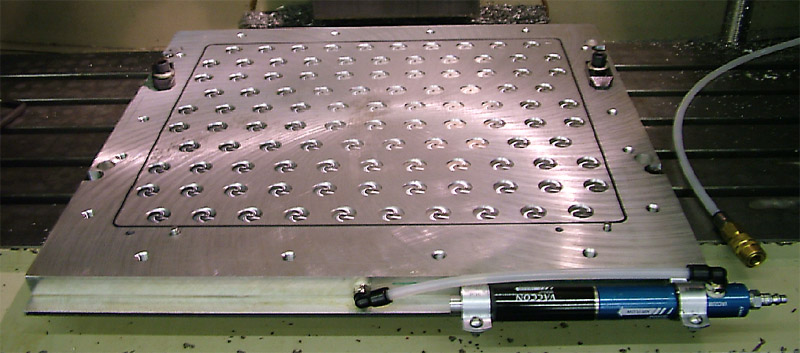

Vstavané extrakčné systémy

Vlastnosti: integrovaný dizajn, automatizované ovládanie, synchronizovaná prevádzka

Výhody: efektívnosť priestoru, optimálne umiestnenie, koordinovaný výkon

Aplikácie: profesionál CNC obrábkové centrá, automatizované výrobné linky

Systémy špecifické pre dané odvetvie priamo spolupracujú so strojmi CNC ich vybavením automatizovaným nasávaním a zachytávaním zvyškov priamo v bode rezania. Takéto systémy zefektívňujú prevádzku, keď sa integrujú s ovládacími strojmi samotných strojov.

Vysokoškolské systémy

Vlastnosti: Filtrácia HEPA, výkonné motory, pokročilé monitorovanie

Výhody: zachytenie jemných častíc, vynikajúca kvalita ovzdušia, presná kontrola

Aplikácie: Čistá výroba, spracovanie jemného materiálu

Špecializované systémy s vysokým hodnotám poskytujú veľmi výkonné sacie spojené s pokročilými filtračnými schopnosťami. Takéto systémy majú vo všeobecnosti motory nad 5HP a sú schopné filtrovať častice s meraním 0,3 mikrónov alebo menších, čo je obzvlášť dôležité v prípade presných výrobných prostredí.

Mokré zberné systémy

Vlastnosti: oddelenie vlhkosti, chemické komponenty, špecializované filtre

Výhody: Mokrá manipulácia s troskami, riadenie chladiacej kvapaliny, odolnosť proti korózii

Aplikácie: kovové obrábanie, operácie náročné na chladivo

Tieto systémy sú určené na podávanie mokrých látok a hmly chladiacej kvapaliny, zatiaľ čo ich konštrukčné prvky zahŕňajú prvky odrazenia vodou spolu s jedinečnými technikami oddelenia. Najlepšie sú vhodné pre procesy, ktoré zahŕňajú obrábacie obrábacie náradie, a nakladanie s tekutým odpadom je nanajvýš dôležité.

Výhody a nevýhody systémov zberu prachu CNC Router

Výhody dúchadla trasy CNC:

Zlepšená bezpečnosť počas workshopov v dôsledku zvýšených zariadení na kontrolu prachu

Systémy zberu prachu z priemyselného smerovača a vákuové jednotky CNC majú efektívne vstavaný systém zberu prachu, ktorý pomáha eliminovať nebezpečenstvo spôsobené prachom a inými vzduchovými časticami. Novšie smerovače sa dodávajú s systémami na extrakciu prachu, ktoré využívajú inteligentné ovládanie dúchadiel na zachytenie až 99,97% nečistôt, čím vytvárajú čistejšiu výrobnú oblasť a dodržiavajú prísnu normy kvality vzduchu.

Zvýšená trvanlivosť stroja aj s poškodením systému riadenia prachu

Vstavané výfukové systémy poskytované v moderných smerovačoch sa vyhýbajú hromadeniu odpadových materiálov na dôležitých častiach stroja. Inteligentné systémy zberu prachu Shield Shield Rutting Tools, ako aj strojové prúty spôsobené poškodením spôsobeným spustením stroja bez čistiaceho systému, zatiaľ čo vstavaný smerovač „sušiace vrecká“ udržiavajú pracovné prostredie čisté a pomáhajú znižovať servis o približne 40%.

Zvýšená efektívnosť výroby pri inteligentnom riadení prachu

Výkonné smerovače vybavené blastermi umožňujú okamžité čistenie pracovnej oblasti po odrezaní, čím sa odstránia zbytočné materiály. Napríklad vysoko výkonné kolektory prachu môžu detekovať surovinu a podľa toho upraviť svoju sackú pevnosť, zatiaľ čo efektívna kontrola prachu zvyšuje kvalitu povrchových úprav o viac ako 30% bez zmeny výkonovej rýchlosti nástroja na rezanie.

Nevýhody dúchadla trasy CNC:

Pozoruhodné výdavky na infraštruktúru zberu

Výdavky na nákup priemyselných jednotiek zberu prachu CNC a iných dielníkových systémov na extrakciu prachu sú vysoké. Systémy s sieťovým potrubím a systémy riadenia vzduchu smerovača často zvyšujú náklady na energiu o 10-15%, a preto pripojené systémy na extrakciu prachu majú tendenciu mať vysoké prevádzkové náklady.

Rutina prísnej údržby

Systémy riadenia zvyškov musia mať nahradené filtre a ich systémy pravidelne kalibrujú. Sofistikované jednotky filtrácie leteckého filtrácie smerovača potrebujú špecifické zručnosti na údržbu, zatiaľ čo integrované systémy Router Hoover môžu brániť výrobe, ak automatický systém extrakcie smerovača zlyhá.

Zažiť presnú výrobu s tímom MFG

Transformujte svoje operácie CNC pomocou Advanced Router Blower Solutions spoločnosti Team MFG. Naše extrakčné systémy priemyselného stupňa sú navrhnuté pre náročné výrobné prostredie, ktoré poskytujú vynikajúci výkon a spoľahlivosť.

Profesionálne portfólio zariadení CNC:

Vysokokapacitné kolektory prachu smerovača

Integrované riadiace systémy stroja

Presné smerovacie strediská CNC

Kompletné riešenia workshopu

Kontaktujte tím MFG ešte dnes!

Základné tipy pre údržbu systému dúchadlo CNC smerovača

1. Systematická údržba filtra pre zber prachu smerovača

Sledujte zdravie kolektora prachu CNC smerovača pomocou diferenciálneho tlaku udržiavaného na oboch stranách blokov rezačiek. Umyte si predznačky systému odpadu smerovača raz týždenne počas obdobia vysokorýchlostného smerovania. Vymeňte filtre HEPA na základe spracovaných strojových hodín CNC a typu opracovaných materiálov. Udržujte vlastné vysávače výrobcu, pretože výrazne skrátia čas na opravu.

2. Router Ductwork and Collection Port Management

Skontrolujte potrubie používané na smerovanie CNC každý mesiac, najmä v oblastiach, kde sa nachádzajú rezné hlavy s vysokým obsahom debri. Po rozsiahlom procese mletia nad rámec toho, čo zvládnu smerovače, vyčistite výfukové porty smerovača. Hlavné kolekcie routerov sa musia čistiť každé tri mesiace s hlavou zberu prachu a pripevnené k priemyselnému vákuu. Skontrolujte spojenia smerovacej stanice a tesnenie portu, aby ste sa uistili, že dôjde k efektívnemu extrakcii prachu.

3. Monitorovanie výkonnosti systému CNC dúchadla

Posúdte výkonnosť motora prachu routeru pri rôznych rýchlostiach rezania. Počas prevádzky rôznych materiálov sa monitoruje remíza ampperácie pre vákuum smerovača. Po smerovaní abrazívnych materiálov by sa malo vyčistiť obežné kolesanie smerovača. Vyhodnoťte metriky výkonnosti CNC smerovačov s rôznymi smerovacími materiálmi.

4. Zber zberu odpadu smerovača

Zoberte zásobníky zodpovedné za ukladanie trosiek zo strojov CNC skôr, ako sa naplnia úplne po dlhom smerovaní. Vykonajte odpadové hospodárstvo v priebehu výroby vysokorýchlostných škrtov rôznych typov. Po smerovaní abrazívnych materiálov skontrolujte tesnenia zásobníka prachu v smerovači. Kontrolná expozícia, najmä pri smerovaní, kde sa vykonáva spracovanie dreva, a najmä kompozitné materiály.

5. Kalibrácia systému inteligentných extrakcií

Každé tri mesiace prekalibrujú stroje tlaku CNC smerovača okolo rezacích zón. Vylepšite softvér proti smerovaču proti praštiu v systéme extrakcie prachu, aby sa zlepšila účinnosť zberu prachu. Vykonajte funkčné a výkonné testovanie núdzových vypínacích prepínačov v rámci vysokorýchlostných smerovacích operácií. Skontrolujte fungovanie automatických sacích systémov v rôznych podmienkach rezania a rôznymi nástrojmi.

Často kladené otázky (FAQ) o dúlení smerovača CNC

Otázka: Čo rozlišuje systém zberu prachu CNC zo štandardných vákuových systémov Workshop?

Vysoké vákuové extrakcie sú určené na vyrezanie odpadu CNC. Má aktívnu kontrolu, viac ako jeden zberný bod a pracuje v spojení so strojom. Má stredné nastavenie a môže sa prevádzkovať bez prehriatia počas smerovania.

Otázka: Ako viem, akú veľkosť dúchadla by som mal použiť pre svoj systém smerovača CNC?

Závisí to od typu materiálu, objemu strihania stroja a typov spracovania vykonaného súčasne. Nezabudnite na celkový CFM, statický tlak a zberné body, ktoré sa majú obsluhovať. Nezabudnite zahrnúť aj plán rozširovania systému.

Otázka: Aký harmonogram údržby by som mal sledovať pre optimálnu extrakciu prachu smerovača?

Zmeňte filtre podľa plánu na základe skutočného času na obrábanie, mesačne skontrolujte potrubie, vykonajte kontrolu motora za tri mesiace. Zahrňte tiež kalibráciu senzorov, manipuláciu a odstránenie zásobníka odpadu, ako aj udržiavanie extrakčných otvorov po každom použití.

Otázka: Prečo stráca počas prevádzky systém zberu prachu CNC Router My CNC smerovača?

Nasýtenie filtra, blokovanie potrubí alebo namáhanie motora sú niektoré z najčastejších dôvodov. Skontrolujte tiež upchávanie na vstupných portoch a križovatkách, ako sú tesnenia, ako aj hodnoty na tlaku.

Otázka: Aké úpravy môžem urobiť na zlepšenie účinnosti zberu prachu pri vysokorýchlostných smerovacích činnostiach?

Upravte rýchlosť extrakcie v závislosti od parametrov rezania, správne usporiadajte zberné porty, zaistite rýchlosť pravého vzduchu. Využite reakciu tlaku v reálnom čase a tiež nastavenia založené na materiáloch.

Otázka: Aké bezpečnostné funkcie by som mal zabezpečiť, aby boli prítomné v systéme dúchovača smerovača CNC?

Certifikovaný filter HEPA, Neexponované vypnutie, podľa potreby explózne diely. Mal by existovať tlakomer, samo-diagnostické systémy a uzemnenie.

Otázka: Prečo by som chcel prestať používať jednorazovú jednotku na zhromažďovanie prachu a kedy je to „aktualizácia“ potrebná?

Napríklad, keď sa objem pracuje, zvyšuje sa pri práci s veľmi jemnými časticami alebo lepšou filtráciou. To sa zase bude líšiť v závislosti od materiálov a úrovní výroby.

Otázka: Ako pripojiť ovládanie prachu medzi počítačovým softvérom, ktorý prevádzkuje smerovač CNC?

Urobte to prostredníctvom riadiaceho rozhrania stroja a spojte sa s parametrami rezania a zavádzajte riadenie rýchlosti. Trénujte na núdzové opatrenia a monitorovanie.

Otázka: Prosím, povedzte mi, ktoré techniky riešenia problémov, ktoré sa majú použiť, keď sa extrakcia nevykonáva podľa očakávania?

Preskúmajte stav filtra, skontrolujte úniky na potrubných spojoch a zmerajte výkon motora. Vykonajte tlakové testy, vyhodnoťte výkonnosť zberu a skontrolujte opotrebovanie vnútorných komponentov.

Otázka: Aké opatrenia môžem použiť na ochranu energie bez ohrozenia účinnosti systému zberu prachu?

Mal by sa používať jednotka s premenlivou rýchlosťou, port zberu konštrukcie, ktorý umožňuje minimálne straty prietoku vzduchu, riadiť správu prachu zónami. Sledujte trendy a vylepšite systém zmenou svojich parametrov.