آیا شما علاقه مند به افزایش اثربخشی عملیات مسیریابی CNC خود بدون به خطر انداختن در پاکیزگی کارگاه هستید؟ سیستم های دمنده روتر CNC یکی از مهمترین قطعات تجهیزات در هر ساخت و ساخت مدرن است. این سیستم ها یک راه حل پیشرفته جمع آوری گرد و غبار را ارائه می دهند که با یک تکنیک پیشرفته تر به نام کنترل فرآیند ادغام شده است. این سیستم های خلاء ویژه ای هستند که در روترهای CNC که در امتداد محورهای چرخشی کار می کنند ، استفاده می کنند و اطمینان حاصل می کنند که گرد و غبار حتی در طول عمل برش استخراج می شود.

در این مقاله خواهیم دید:

استفاده و توسعه دستگاه های پیشرفته جمع آوری گرد و غبار و چگونگی تأثیر آنها بر شاخص های کیفی تولید

بخش های اصلی تجهیزات استخراج گرد و غبار روترهای معاصر

نحوه انتخاب یک راه حل دمنده با درجه صنعتی

درمان سیستم و دستورالعمل های بهبود آن

سیستم دمنده روتر CNC چیست؟

درک مکانیسم های دمنده روتر CNC

استخراج گرد و غبار روتر CNC با استفاده از یک سیستم جاروبرقی پیچیده انجام می شود که برای خلاص شدن از شر تراش های چوب و فلزی و همچنین گرد و غبار ریز تولید شده در طول عملیات ماشینکاری کار می کند. این فرآیند از لبه برش ابزار شروع می شود ، جایی که هوا در زاویه برش با سرعت بسیار بالا حرکت می کند تا یک برش تمایل ایجاد کند و چوب را به دنبال ضبط مداری زباله ها حتی قبل از اینکه هوا شود ، برش می دهد. سیستم های دمنده هنری با یک ویژگی داخلی به نام جداکننده گرد و غبار سیکلونیک همراه هستند ، جایی که هوای پر از گرد و غبار در یک گرداب چرخانده می شود و در حالی که ذرات نور افزایش می یابد ، به ذرات متراکم تر می رسد.

اجزای سیستم های دمنده روتر CNC

واحد اصلی دمنده : این یک سیستم موتوری مناسب است که به عنوان سیستم مکش اصلی برای جمع آوری گرد و غبار برای دستگاه مسیریابی CNC عمل می کند. معمولاً برای استفاده از کارگاه بین 1-5 اسب بخار رتبه بندی می شود.

هود مجموعه : یک دستگاه تمیز کننده پیوست که نزدیک به سر برش روتر CNC یکپارچه شده است که هدف آن خوردن هدر رفتن در منبع آن است و می توان آن را متناسب با زاویه هایی که در آن قرار دارد تغییر دهید.

مونتاژ فیلتراسیون : چند فیلترهای ساخته شده از HEPA و یک فیلتر پیش از این برای اطمینان از اینکه گرد و غبار جمع آوری شده از روترها بیش از 0.3 ذرات میکرون در اندازه نیست.

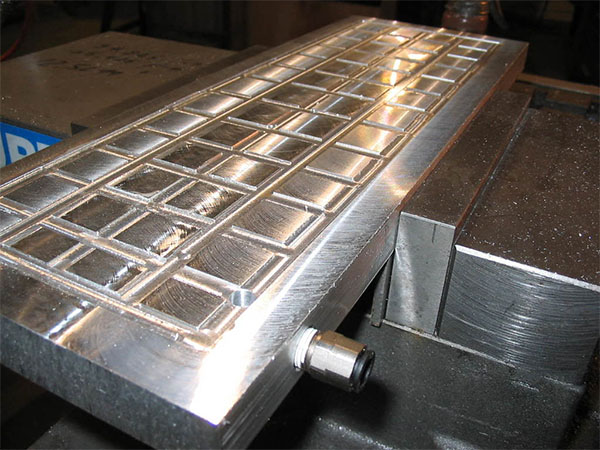

سیستم Ductwork : این لوله های دارای کد صاف که قطر آنها تشدید می شود سپس هوا را از دستگاه های روتر به سیستم های گرد و غبار منتقل می کند.

سطل جمع آوری : دستگاه ذخیره سازی در انتهای پایین مونتاژ دمنده روتر که دارای ویژگی های تخلیه عجولانه ای است که امکان دفع سریع مسیریابی بقایای جمع آوری شده را فراهم می کند.

کنترل پنل : یک سیستم رایانه ای که پارامترهای استخراج کننده گرد و غبار برش زاویه مانند گشتاور حرکتی ، ظرفیت مکش و توابع تمیز کردن برنامه ریزی شده را کنترل می کند.

سنسورهای فشار : یا مقادیر اندازه گیری شده و بیش از محدودیت های هشدار فیزیکی یا سطح ستایش سنج در کابینت دمنده روتر و راندمان فیلتر کابینت ، از پیام های لازم برای انجام نگهداری استفاده می شود.

جداکننده سیکلون : مؤلفه تجهیزات که شامل استفاده از نیروهای گریز از مرکز در هوا و گرد و غبار در حال حرکت است ، تا قبل از ورود آنها به سایر دستگاه های فیلتر ، جداسازی گرد و غبار درشت را از ذرات گرد و غبار ریز ، جدا کند.

نقش Rounter Bleower در تولید CNC چیست؟

تأثیر بر ایمنی تولید

بهبود ایمنی در محل کار: دمنده روتر CNC سیستمهایی هستند که بخارهای مضر ایجاد شده در طی فرآیند برش را از بین می برند. سیستم مکش با سرعت بالا گرد و غبار چوب و ذرات فلزی را که می توان استنشاق کرد ، از بین می برد و احتمال بیماری تنفسی را کاهش می دهد.

سیستم تخلیه گرما: برش های برش روترها در از بین بردن هرگونه گرمای تولید شده در نقاط برش کمک می کنند تا از آسیب به هر دو ابزار و قطعه کار جلوگیری شود. حذف هوا در خنک کننده کمک می کند و عمر ابزار را طولانی می کند و همچنین اندازه ابزار را ثابت نگه می دارد.

تأثیر بر کیفیت محصول

اطمینان از تولید دقیق: به منظور ارتقاء دقت ماشینکاری ، فرآیند ماشینکاری استفاده از دمنده های روتر را برای جلوگیری از ساخت زباله های نامطلوب شامل می کند. به منظور حفظ مسیرهای برش رایگان ، اجازه تداوم عملیات ابزار ، مهار گرد و غبار کارآمد استفاده می شود.

مزایای دمای کنترل شده: دمنده های CNC جریان هوای مداوم را فراهم می کنند که به برش کمک می کند تا مواد هدفمند تغییر شکل ندهند و از تحمل تحمل مشخص شده اطمینان حاصل کنند. بهبود در مدیریت حرارتی همچنین منجر به افزایش کیفیت پایان سطح می شود.

مزایای کنترل فرآیند

کنترل عملکرد هوشمند: سیستم های تهویه روتر CNC به دلیل ترکیب کنترل های یکپارچه ، کنترل خودکار را تسهیل می کنند. پارامترهای مواد و برش از طریق استفاده از فناوری سرعت متغیر ثابت و تنظیم می شوند.

ارزیابی ویژگی های ابزار برش: عملکرد حرارتی: فن آوری های مدرن دمنده از دو پارامتر متغیر استفاده می کنند - بار در دستگاه و رژیم گرما محیط. سیستم نظارت بر اضافه بار حرارتی در یک حالت مداوم کار می کند و کیفیت بی طرف و پایدار پردازش عملکرد را در یک مدل اجرا می کند.

مدیریت کارایی خلاء: تنظیم فشار خلاء در یک حالت اتوماتیک انجام می شود که عملکرد کلی برای خنک کننده و استخراج هدر رفتن را افزایش می دهد. سیستم های هوشمند برای این منظور متناسب هستند ، بسته به نوع برش و سرعت برش ، می توانند جریان هوا را با سطح بهینه تنظیم کنند.

انواع اصلی دمنده روتر CNC

سیستم های دمنده تک مرحله ای

ویژگی ها: موتور مکش مستقیم ، تصفیه اساسی ، طراحی جمع و جور

مزایا: مقرون به صرفه ، تعمیر و نگهداری آسان ، نصب ساده

برنامه های کاربردی: کارگاه های کوچک ، مسیریابی CNC سرگرمی ، نجاری سبک

بهترین دمنده های با کیفیت که امروزه توسط تولید کنندگان ارائه می شود ، دمنده های تک مرحله ای هستند که می توانند برای جمع آوری آسان گرد و غبار با استفاده از یک فن که مستقیماً به یک موتور متصل است استفاده شود. چنین واحدهایی به طور کلی قدرت را در محدوده 1-2 اسب بخار تأمین می کنند و فقط برای از بین بردن گرد و غبار چوب مناسب هستند. مناسب ترین کار برای CNC در مقیاس کوچک است که در آن تولید گرد و غبار حداقل است و فقط فیلترهای ساده لازم است.

سیستم های سیکلون صنعتی

ویژگی ها: جداسازی سیکلونی ، تصفیه چند مرحله ای ، موتورهای با ظرفیت بالا

مزایا: جداسازی ذرات برتر ، عملکرد مداوم ، جمع آوری کارآمد

برنامه های کاربردی: امکانات تولیدی ، تولید سنگین ، مسیریابی صنعتی

سیستم های سیکلون گریز از مرکز از نیروی گریز از مرکز برای کنترل گرد و غبار استفاده می کنند و دارای موتورهای 3-5 اسب بخار و فرآیندهای فیلتراسیون پیچیده هستند. آنها به ویژه در کارخانه های تولید بالا مفید هستند ، جایی که جریان ثابت مواد زاید وجود دارد زیرا قدرت مکش ثابت است که چندین سیستم سیکلون قادر به کارآمد و بدون خسته کردن هیچ یک از سیستم ها هستند.

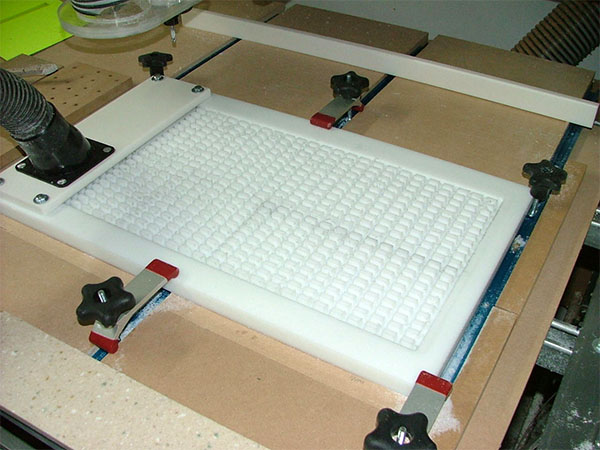

واحدهای خلاء قابل حمل

ویژگی ها: طراحی چرخ دار ، سیستم های شیلنگ انعطاف پذیر ، تصفیه خود

مزایا: تحرک ، موقعیت یابی همه کاره ، تنظیم سریع

برنامه ها: کارگاه های تلفن همراه ، تنظیمات متنوع CNC ، عملیات چند ایستگاه

سیستم های خلاء موبایل یا سیستم های بازیابی پودر خلاء مرکزی بسیار انعطاف پذیر هستند که در سطل های جمع آوری ساخته شده و چندین وسیله اتصال را فراهم می کنند. معمولاً این واحدها قدرت مکش 2-3 اسب بخار را فراهم می کنند و برای تغییر آسان دارای درگاه های اتصال سریع هستند.

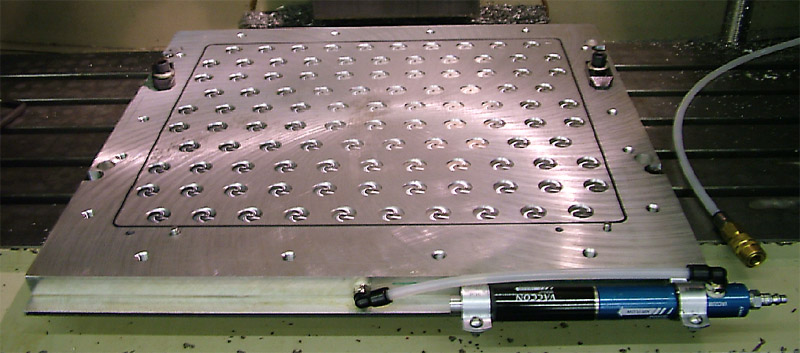

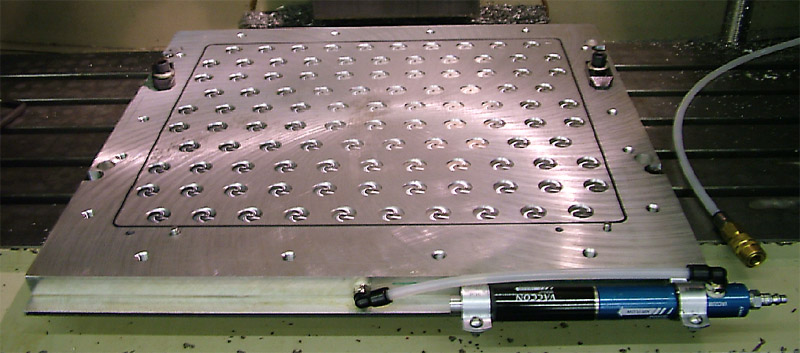

سیستم های استخراج داخلی

ویژگی ها: طراحی یکپارچه ، کنترل خودکار ، عملکرد هماهنگ

مزایا: راندمان فضا ، موقعیت یابی بهینه ، عملکرد هماهنگ

برنامه ها: حرفه ای مراکز ماشینکاری CNC ، خطوط تولید خودکار

سیستم های خاص صنعت به طور مستقیم با تجهیزات آنها به تنظیم خودکار مکش و ضبط بقایای مستقیم در نقطه برش ، به طور مستقیم با دستگاه های CNC همکاری می کنند. چنین سیستمهایی با ادغام خود با کنترل دستگاه ها ، عملیات را ساده تر می کنند.

سیستم های دارای صنوبر بالا

ویژگی ها: تصفیه HEPA ، موتورهای قدرتمند ، نظارت پیشرفته

مزایا: ضبط ذرات ریز ، کیفیت عالی هوا ، کنترل دقیق

برنامه ها: تولید تمیز ، پردازش مواد خوب

سیستم های تخصصی با صنوبر بالا مکش بسیار قدرتمند همراه با قابلیت های فیلتراسیون پیشرفته ارائه می دهند. چنین سیستمهایی به طور کلی دارای موتورهای بالاتر از 5 اسب بخار هستند و قادر به فیلتر کردن ذرات با اندازه 0.3 میکرون یا کوچکتر هستند که در مورد محیط های ساخت دقیق از اهمیت ویژه ای برخوردار است.

سیستم های جمع آوری مرطوب

ویژگی ها: جداسازی رطوبت ، اجزای مقاوم در برابر شیمیایی ، فیلترهای تخصصی

مزایا: هندلینگ بقایای مرطوب ، مدیریت خنک کننده ، مقاومت در برابر خوردگی

برنامه ها: ماشینکاری فلزی ، عملیات فشرده خنک کننده

این سیستم ها برای تجویز مواد مرطوب و لکه های خنک کننده در نظر گرفته شده است ، در حالی که ویژگی های طراحی آنها شامل عناصر ضد آب به همراه تکنیک های جداسازی منحصر به فرد است. آنها به بهترین وجه برای فرآیندی که شامل ابزار ماشین هستند و مدیریت زباله های مایع از اهمیت بالایی برخوردار هستند ، از اهمیت بالایی برخوردار هستند.

مزایا و مضرات سیستم های جمع آوری گرد و غبار روتر CNC

مزایای دمنده مسیر CNC:

ایمنی بهبود یافته در طول کارگاه ها به دلیل افزایش امکانات کنترل گرد و غبار

سیستم های جمع آوری گرد و غبار روتر صنعتی و واحدهای خلاء CNC به طور موثری دارای یک سیستم جمع آوری گرد و غبار داخلی هستند که به از بین بردن خطرات ناشی از گرد و غبار و سایر ذرات موجود در هوا کمک می کند. روترهای جدیدتر با سیستم های استخراج گرد و غبار همراه هستند که از کنترل دمنده هوشمند برای به دام انداختن 99.97 ٪ از خاک استفاده می کنند ، بنابراین یک منطقه تولید تمیزتر و همچنین مطابق با استانداردهای کیفیت هوا ایجاد می کنند.

افزایش دوام دستگاه حتی با خسارت سیستم کنترل گرد و غبار

سیستم های اگزوز داخلی که در روترهای مدرن تهیه شده اند ، از ساخت مواد زاید در قسمت های مهم دستگاه خودداری می کنند. سیستم های جمع آوری گرد و غبار هوشمند ابزارهای برش محافظ و همچنین میله های دستگاه از آسیب ناشی از اجرای دستگاه بدون سیستم تمیز کردن ، در حالی که روتر 'کیسه های خشک کن' داخلی محیط کار را تمیز نگه می دارد و به کاهش خدمات حدود 40 ٪ کمک می کند.

افزایش راندمان تولید با مدیریت گرد و غبار هوشمند

روترهای قدرتمند مجهز به بلستر اجازه می دهند پس از برش ، فوری منطقه کار را تمیز کنند و در نتیجه هرگونه مواد غیر ضروری را از بین ببرند. به عنوان مثال ، جمع کننده های گرد و غبار با کارایی بالا می توانند مواد اولیه را تشخیص داده و استحکام مکش خود را بر این اساس تنظیم کنند ، در حالی که کنترل گرد و غبار مؤثر بدون تغییر سرعت عملکرد ابزار برش ، بیش از 30 ٪ کیفیت اتمام را افزایش می دهد.

مضرات دمنده مسیر CNC:

هزینه قابل توجه در زیرساخت های مجموعه

هزینه خرید واحدهای جمع آوری گرد و غبار CNC صنعتی و سایر سیستم های استخراج گرد و غبار کارگاه بسیار زیاد است. سیستم های مجرای شبکه ای و سیستم های مدیریت هوای روتر اغلب هزینه های انرژی را 10-15 ٪ افزایش می دهند ، بنابراین ، سیستم های استخراج گرد و غبار متصل به هزینه های عملیاتی بالایی هستند.

روال دقیق نگهداری

سیستم های کنترل آوار باید فیلترهای خود را جایگزین کنند و سیستم های آنها به طور منظم کالیبره شود. واحدهای فیلتراسیون هوای روتر پیشرفته نیاز به مهارت های خاصی برای نگهداری دارند در حالی که سیستم های روتر هوور یکپارچه ممکن است در صورت عدم موفقیت سیستم استخراج روتر ، مانع تولید شود.

تولید دقیق را با تیم MFG تجربه کنید

عملیات CNC خود را با راه حل های پیشرفته روتر Team MFG تبدیل کنید. سیستم های استخراج درجه صنعتی ما برای خواستار محیط های تولیدی ، عملکرد و قابلیت اطمینان برتر طراحی شده اند.

نمونه کارها تجهیزات CNC حرفه ای:

امروز با تیم MFG تماس بگیرید!

نکات اساسی برای نگهداری سیستم دمنده روتر CNC

1. تعمیر و نگهداری فیلتر سیستماتیک برای جمع آوری گرد و غبار روتر

سلامت جمع کننده گرد و غبار روتر CNC را با استفاده از فشار دیفرانسیل که در هر دو طرف بلوک های برش نگهداری می شود ، پیگیری کنید. پیش فیلترهای سیستم استخراج زباله روتر را یک بار در هفته در طول دوره مسیریابی با سرعت بالا بشویید. فیلترهای HEPA را بر اساس ساعات کار دستگاه CNC و نوع مواد ساخته شده جایگزین کنید. فیلترهای خلاء روتر سازنده خود را نگه دارید زیرا آنها زمان چرخش را برای تعمیر بسیار کاهش می دهند.

2. مدیریت مجرای روتر و مدیریت بندر

مجرای مورد استفاده برای مسیریابی CNC را هر ماه به ویژه در مناطقی که سرهای برش مکش دبری بالا در آن قرار دارند ، بررسی کنید. پس از یک فرآیند فرز گسترده فراتر از آنچه روترها می توانند از عهده آن برآیند ، بنادر اگزوز روتر را تمیز کنید. مجاری اصلی جمع آوری روتر هر سه ماه یکبار با سر جمع آوری گرد و غبار تمیز می شود و به یک خلاء صنعتی متصل می شود. اتصالات ایستگاه مسیریابی و آب بندی بندر را بررسی کنید تا اطمینان حاصل شود که استخراج گرد و غبار مؤثر وجود دارد.

3. نظارت بر عملکرد سیستم دمنده CNC

عملکرد موتور مجموعه گرد و غبار روتر را در سرعت های مختلف برش ارزیابی کنید. قرعه کشی آمپراژ برای خلاء روتر در طی عملیات مواد مختلف کنترل می شود. پس از مسیریابی مواد ساینده ، پروانه دمنده روتر باید تمیز شود. معیارهای عملکرد روترهای CNC را با مواد مختلف مسیریابی ارزیابی کنید.

4. مدیریت جمع آوری زباله روتر

قبل از پر شدن کاملاً به خصوص پس از یک جلسه مسیریابی طولانی ، سطل های مربوط به ذخیره زباله ها را از دستگاه های CNC خارج کنید. مدیریت پسماند را در جریان ایجاد انواع پر سرعت از انواع مختلف انجام دهید. پس از مسیریابی مواد ساینده ، مهر و موم های سطل گرد و غبار را در روتر بررسی کنید. قرار گرفتن در معرض کنترل به ویژه در مسیریابی که در آن پردازش چوب انجام می شود و به ویژه مواد کامپوزیت.

5. کالیبراسیون سیستم استخراج هوشمند

هر سه ماه یک بار ماشین های آمار فشار روتر CNC را در اطراف مناطق برش مجدداً مجدداً مجدداً مجدداً ارزیابی کنید. نرم افزار روتر ضد گرد و غبار را در سیستم استخراج گرد و غبار به روز کنید تا راندمان جمع آوری گرد و غبار بهبود یابد. آزمایش عملکردی و عملکردی سوئیچ های خاموش اضطراری را در عملیات مسیریابی با سرعت بالا انجام دهید. عملکرد سیستم های مکش اتوماتیک را در شرایط برش متنوع و با ابزارهای مختلف بررسی کنید.

سوالات متداول (سؤالات متداول) در مورد دمنده روتر CNC

س: چه چیزی یک سیستم جمع آوری گرد و غبار روتر CNC را از سیستم های خلاء کارگاه استاندارد متمایز می کند؟

استخراج خلاء بالا برای مسیریابی CNC برش داده شده است. این کنترل فعال ، بیش از یک نقطه جمع آوری و در رابطه با دستگاه کار می کند. این محیط دارای یک محیط متوسط است و می تواند بدون گرمای بیش از حد در طول کار مسیریابی عمل کند.

س: چگونه می دانم برای سیستم روتر CNC از چه سایز دمنده استفاده می کنم؟

این بستگی به نوع مواد ، حجم برش دستگاه و انواع پردازش در همان زمان دارد. کل CFM ، فشار استاتیک و نقاط جمع آوری را برای سرویس دهی فراموش نکنید. به یاد داشته باشید که برنامه گسترش سیستم را نیز درج کنید.

س: برای استخراج بهینه گرد و غبار روتر چه برنامه نگهداری را باید دنبال کنم؟

تغییر فیلترها را بر اساس زمان واقعی ماشینکاری ، ماهانه بازرسی از مجرای ، یک چک موتور را در سه ماه انجام دهید. همچنین شامل کالیبراسیون سنسورها ، کنترل و از بین بردن سطل زباله و همچنین حفظ دهانه های استخراج پس از هر بار استفاده است.

س: چرا سیستم جمع آوری گرد و غبار روتر CNC من در حین کار قدرت مکش را از دست می دهد؟

اشباع فیلتر ، انسداد مجاری یا فشار دادن موتور برخی از دلایل شایع است. همچنین گرفتگی در درگاه ها و اتصالات ورودی ، مانند واشر و همچنین قرائت های موجود در فشار را بررسی کنید.

س: برای بهبود اثربخشی جمع آوری گرد و غبار در فعالیت های مسیریابی با سرعت بالا چه تغییراتی می توانم ایجاد کنم؟

بسته به پارامترهای برش ، نرخ استخراج را اصلاح کنید ، به درستی درگاه های جمع آوری ترتیب دهید ، از سرعت هوای مناسب اطمینان حاصل کنید. از پاسخ فشار در زمان واقعی و همچنین تنظیمات مبتنی بر مواد استفاده کنید.

س: چه ویژگی های امنیتی باید اطمینان حاصل کنم که در یک سیستم دمنده روتر CNC وجود دارد؟

در صورت لزوم دارای مجوز فیلتر HEPA ، خاموش اضطراری ، قطعات ضد انفجار. باید یک فشار فشار ، سیستم های خود تشخیصی و خاکستری وجود داشته باشد.

س: چرا می خواهم از استفاده از یک واحد جمع آوری گرد و غبار یک مرحله ای متوقف شوم و در مورد چه زمانی این 'ارتقا' لازم است؟

به عنوان مثال وقتی حجم کار می شود ، هنگام کار با ذرات بسیار ریز یا تصفیه بهتر لازم است. این به نوبه خود با مواد و سطح تولید متفاوت خواهد بود.

س: چگونه می توان کنترل گرد و غبار را بین نرم افزار رایانه ای که روتر CNC را انجام می دهد ، متصل کنیم؟

این کار را از طریق رابط کنترل دستگاه انجام دهید و با پارامترهای برش ارتباط برقرار کنید و کنترل سرعت را معرفی کنید. برای اقدامات اضطراری و نظارت.

س: لطفاً من را راهنمایی کنید که روشهای عیب یابی برای استفاده در هنگام استخراج نتوانسته است همانطور که انتظار می رود انجام شود؟

وضعیت فیلتر را بررسی کنید ، نشت روی اتصالات مجرای را بررسی کنید و عملکرد موتور را اندازه گیری کنید. تست های فشار را انجام دهید ، عملکرد مجموعه را ارزیابی کنید و سایش و پارگی را روی اجزای داخلی بررسی کنید.

س: چه اقداماتی را می توانم برای صرفه جویی در مصرف انرژی بدون به خطر انداختن کارآیی سیستم جمع آوری گرد و غبار انجام دهم؟

درایو سرعت متغیر باید استفاده شود ، درگاه جمع آوری طراحی برای حداقل تلفات جریان هوا ، کنترل گرد و غبار توسط مناطق. روند را پیگیری کرده و با تغییر پارامترهای آن سیستم را بهبود بخشید.