कार्यशाळेच्या स्वच्छतेवर तडजोड न करता आपल्या सीएनसी राउटिंग ऑपरेशन्सची कार्यक्षमता वाढविण्यात आपल्याला स्वारस्य आहे? सीएनसी राउटर ब्लोअर सिस्टम कोणत्याही आधुनिक उत्पादन आणि बांधकामातील उपकरणांचा सर्वात महत्वाचा तुकडा आहे. या सिस्टम एक अत्याधुनिक धूळ संग्रह समाधान प्रदान करतात जे प्रक्रिया नियंत्रण नावाच्या अधिक प्रगत तंत्रासह समाकलित केले जातात. सीएनसी राउटरमध्ये वापरल्या जाणार्या या विशेष व्हॅक्यूम सिस्टम आहेत जे रोटेशनल अक्षांवर कार्य करतात, हे सुनिश्चित करते की कटिंग ऑपरेशन दरम्यानही धूळ काढली जाते.

या लेखात आम्ही पाहू:

प्रगत धूळ संग्रह उपकरणांचा वापर आणि विकास आणि ते उत्पादनाच्या गुणात्मक निर्देशांकांवर कसा परिणाम करतात

समकालीन राउटरच्या धूळ काढण्याच्या उपकरणांचे मुख्य भाग

औद्योगिक-ग्रेड ब्लोअर सोल्यूशन कसे निवडावे

सिस्टम उपचार आणि त्याची सुधारणा मार्गदर्शक तत्त्वे

सीएनसी राउटर ब्लोअर सिस्टम म्हणजे काय?

सीएनसी राउटर ब्लोअर यंत्रणा समजून घेणे

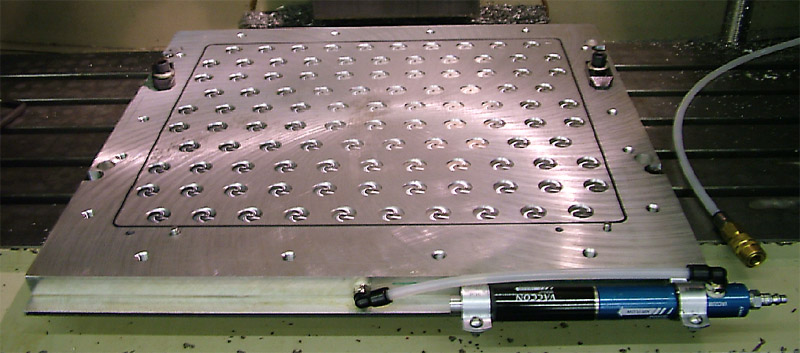

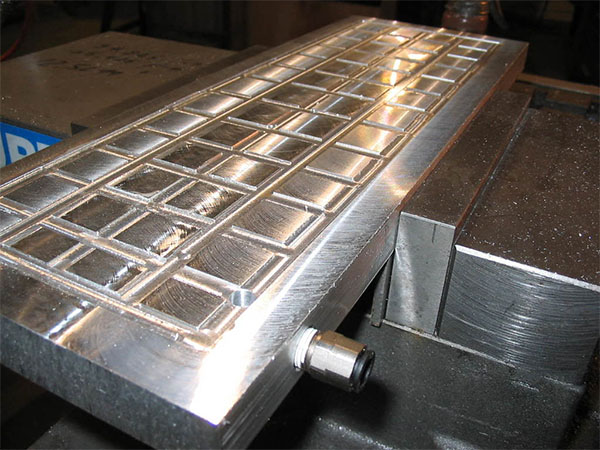

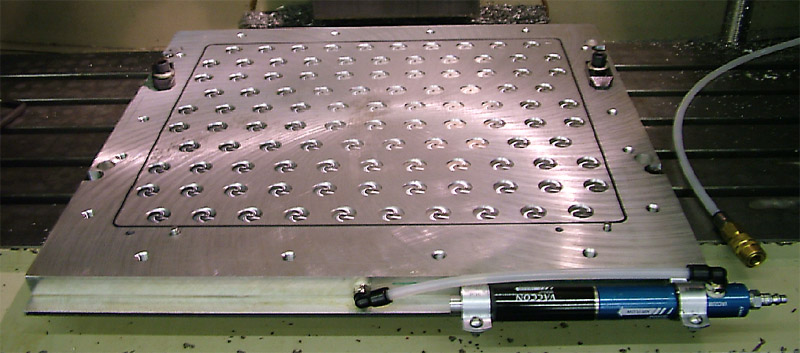

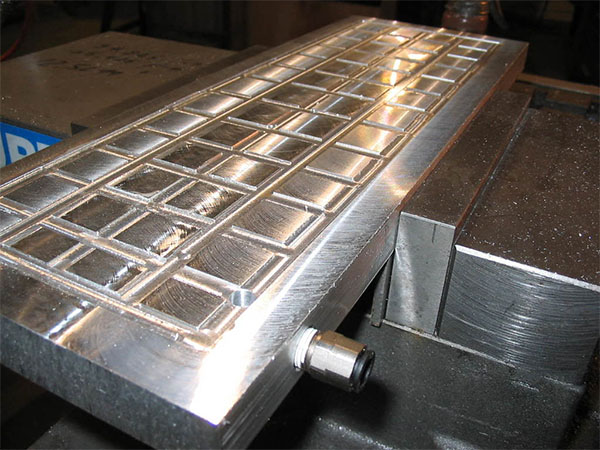

सीएनसी राउटर डस्ट एक्सट्रॅक्शन एक जटिल व्हॅक्यूम क्लीनर सिस्टमचा वापर करून केले जाते जे लाकूड आणि धातूच्या शेव्हिंग्जपासून तसेच मशीनिंग ऑपरेशन्स दरम्यान तयार केलेल्या बारीक धूळपासून मुक्त होण्यासाठी कार्य करते. ही प्रक्रिया टूलच्या कटिंगच्या काठावरुन सुरू होते, जिथे 'कटिंग एंगल' मधील हवा एक झुकलेला कटर तयार करण्यासाठी अत्यंत उच्च वेगाने फिरते आणि हवाई जाण्यापूर्वीच मोडतोड कक्षाचा शोध घेत लाकूड कापतो. आर्ट ब्लोअर सिस्टमची स्थिती चक्रीवादळ धूळ विभाजक नावाच्या अंगभूत वैशिष्ट्यासह येते, जिथे धूळ भरलेली हवा भोवरामध्ये फिरली जाते, ज्यामुळे डेन्सर पार्टिकलेट्स चेंबरच्या पायथ्याशी खाली जाऊ शकतात तर प्रकाश वाढत असताना.

सीएनसी राउटर ब्लोअर सिस्टमचे घटक

मुख्य ब्लोअर युनिट : ही एक योग्य मोटार चालविणारी प्रणाली आहे जी सीएनसी राउटिंग मशीनसाठी धूळ संकलनासाठी प्राथमिक सक्शन सिस्टम म्हणून काम करते. कार्यशाळेच्या वापरासाठी हे सहसा 1-5 एचपी दरम्यान रेट केले जाते.

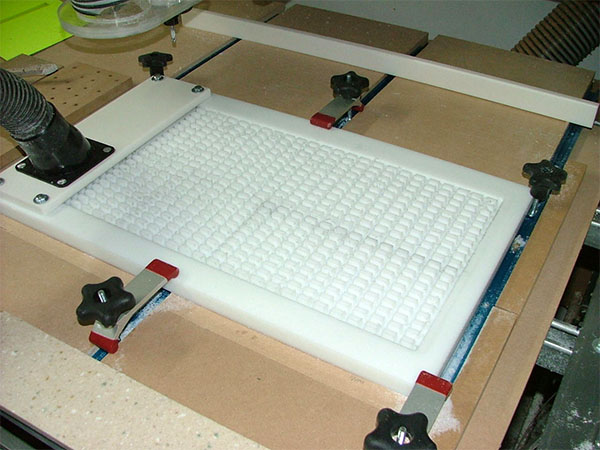

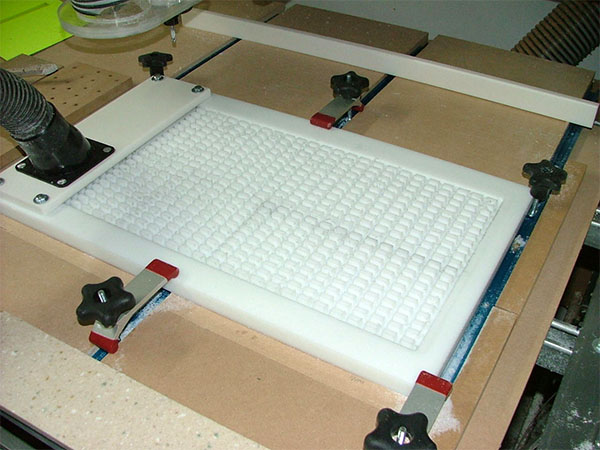

कलेक्शन हूड : सीएनसी राउटर कटिंग हेडच्या जवळ समाकलित केलेले एक संलग्नक क्लीनिंग डिव्हाइस ज्याचा उद्देश त्याच्या स्त्रोतावर तयार केलेला अपव्यय खाण्याचा आहे आणि अशा प्रकारे कोनात बसण्यासाठी बदलता येतो.

फिल्टरेशन असेंब्ली : राउटरमधून गोळा केलेली धूळ आकारात 0.3 मायक्रॉन कणांपेक्षा जास्त नसल्याचे सुनिश्चित करण्यासाठी मुख्यतः हेपा आणि प्री-फिल्टरचे बनविलेले मल्टी फिल्टर्स.

डक्टवर्क सिस्टमः यात गुळगुळीत-कोडित पाईप्स आहेत ज्यांचा व्यास वाढतो आणि नंतर राउटर डिव्हाइसपासून डस्ट कलेक्टर सिस्टममध्ये हवा ठेवतो.

कलेक्शन बिन : राउटरच्या ब्लोअर असेंब्लीच्या खालच्या टोकाला ठेवलेले एक स्टोरेज उपकरण ज्यामध्ये घाईघाईने डिस्चार्ज वैशिष्ट्ये आहेत ज्यामुळे रूटिंग मोडतोड जमा होण्यास द्रुत विल्हेवाट लावता येते.

कंट्रोल पॅनेल : एक संगणकीकृत प्रणाली जी मोटर टॉर्क, सक्शन क्षमता आणि प्रोग्रामिंग क्लीनिंग फंक्शन्स सारख्या कोन कटर डस्ट एक्सट्रॅक्टरच्या पॅरामीटर्सवर नियंत्रण ठेवते.

प्रेशर सेन्सरः एकतर मोजले जाणारे प्रमाण आणि भौतिक अलार्म मर्यादेपेक्षा जास्त किंवा राउटर ब्लोअरच्या कॅबिनेटवर आणि कॅबिनेटच्या फिल्टर कार्यक्षमतेवर, वापरकर्त्यांना देखभाल करण्यासाठी संदेशांचा लाभ घेतला जातो.

चक्रीवादळ विभाजक : इतर फिल्टरिंग डिव्हाइसमध्ये प्रवेश करण्यापूर्वी, बारीक धूळ कणांपासून खडबडीत मार्ग धूळ वेगळे करण्यास परवानगी देण्यासाठी, हवेवर आणि धूळांवर केन्द्रापसारक शक्ती लागू करणे समाविष्ट असलेल्या उपकरणांचा घटक.

सीएनसी मॅन्युफॅक्चरिंगमध्ये रॉन्टर ब्लोअरची काय भूमिका आहे?

उत्पादन सुरक्षिततेवर परिणाम

कार्यस्थळाची सुरक्षा सुधारणा: सीएनसी राउटर ब्लोअर ही अशी प्रणाली आहेत जी कटिंग प्रक्रियेदरम्यान तयार केलेल्या हानिकारक बाष्पांना दूर करतात. उच्च-वेग-सक्शन सिस्टम लाकूड धूळ आणि धातूच्या कणांना काढून टाकते जे श्वासोच्छवासाच्या आजाराची शक्यता कमी करते.

उष्णता निर्वासन प्रणाली: कटिंग राउटर ब्लोअर टूल्स आणि वर्कपीसेस या दोहोंचे नुकसान टाळण्यासाठी कट पॉईंट्सवर तयार होणारी कोणतीही उष्णता काढून टाकण्यास मदत करतात. एअर काढून टाकणे थंड होण्यास मदत करते आणि साधनाचे आयुष्य वाढवते तसेच साधनाचा आकार स्थिर ठेवते.

उत्पादनाच्या गुणवत्तेवर परिणाम

अचूक उत्पादनासाठी आश्वासनः मशीनिंग सुस्पष्टता वाढविण्यासाठी, मशीनिंग प्रक्रियेमध्ये प्रतिकूल मोडतोड तयार टाळण्यासाठी राउटर ब्लोअरचा वापर समाविष्ट आहे. फ्री कटिंग पथ राखण्यासाठी, साधन ऑपरेशन्सची सातत्य अनुमती देण्यासाठी, कार्यक्षम धूळ कंटेन्टमेंट कार्यरत आहे.

नियंत्रित तापमानाचे फायदे: सीएनसी ब्लोअर एक सुसंगत एअरफ्लो प्रदान करतात जे लक्ष्यित सामग्रीला विकृत होऊ नये आणि निर्दिष्ट सहिष्णुता साध्य होते याची खात्री करुन घेण्यात मदत करते. थर्मल मॅनेजमेंटमध्ये सुधारणा देखील पृष्ठभागाच्या समाप्तीच्या गुणवत्तेत वाढ करते.

प्रक्रिया नियंत्रणासाठी फायदे

स्मार्ट ऑपरेशन कंट्रोल: सीएनसी राउटर वेंटिलेशन सिस्टम एकात्मिक नियंत्रणाच्या समावेशामुळे स्वयंचलित नियंत्रण सुलभ करतात. व्हेरिएबल स्पीड तंत्रज्ञानाच्या वापराद्वारे लागू असल्यास सामग्री आणि कटिंग पॅरामीटर्स निश्चित आणि नियमन केले जातात.

कटिंग टूलच्या गुणांचे मूल्यांकन करणे: थर्मल परफॉरमन्स: आधुनिक ब्लोअर तंत्रज्ञान दोन व्हेरिएबल पॅरामीटर्स वापरतात - मशीनवरील लोड आणि पर्यावरणाची उष्णता. थर्मल ओव्हरलोड मॉनिटरिंग सिस्टम सतत मोडमध्ये कार्य करते आणि प्रक्रियेची एक निष्पक्ष आणि स्थिर गुणवत्ता एका मॉडेल रनमधील कामगिरीचे आश्वासन देते.

व्हॅक्यूम कार्यक्षमता व्यवस्थापन: व्हॅक्यूम प्रेशर समायोजित करणे स्वयंचलित मोडमध्ये केले जाते जे शीतकरण आणि कचरा काढण्यासाठी एकूण कामगिरी वाढवते. स्मार्ट सिस्टम या उद्देशाने फिट आहेत, हवेच्या प्रवाहाचे नियमन करण्यास सक्षम आहेत एन इष्टतम स्तरावर कट केल्या जाणार्या सामग्रीवर आणि कटरच्या वेगानुसार.

सीएनसी राउटर ब्लोअरचे मुख्य प्रकार

सिंगल-स्टेज ब्लोअर सिस्टम

वैशिष्ट्ये: डायरेक्ट सक्शन मोटर, मूलभूत गाळण्याची प्रक्रिया, कॉम्पॅक्ट डिझाइन

फायदे: खर्च-प्रभावी, सुलभ देखभाल, सोपी स्थापना

अनुप्रयोग: लहान कार्यशाळा, छंद सीएनसी रूटिंग, हलके लाकूडकाम

आज उत्पादकांनी ऑफर केलेले सर्वोत्कृष्ट दर्जेदार ब्लोअर म्हणजे एकल स्टेज ब्लोअर आहेत जे मोटारशी थेट जोडलेल्या चाहत्याचा वापर करून सुलभ धूळ संकलनासाठी वापरले जाऊ शकतात. अशा युनिट्स सामान्यत: 1-2 एचपीच्या श्रेणीमध्ये शक्ती प्रदान करतात आणि केवळ लाकूड धूळ काढून टाकण्यासाठी अनुकूल असतात. लहान प्रमाणात सीएनसी कार्य करण्यासाठी सर्वात योग्य जेथे धूळ निर्मिती कमीतकमी असते आणि फक्त साधे गाळण्याची प्रक्रिया आवश्यक असते.

औद्योगिक चक्रीवादळ प्रणाली

वैशिष्ट्ये: चक्रीय पृथक्करण, मल्टी-स्टेज फिल्ट्रेशन, उच्च-क्षमता मोटर्स

फायदे: उत्कृष्ट कण वेगळे करणे, सतत ऑपरेशन, कार्यक्षम संग्रह

अनुप्रयोग: उत्पादन सुविधा, हेवी-ड्यूटी मॅन्युफॅक्चरिंग, औद्योगिक मार्ग

सेंट्रीफ्यूगल चक्रीवादळ प्रणाली धूळ नियंत्रणासाठी केन्द्रापसारक शक्ती वापरतात आणि 3-5 एचपी मोटर्स आणि जटिल गाळण्याची प्रक्रिया प्रक्रिया करतात. ते विशेषत: उच्च उत्पादन कारखान्यांमध्ये उपयुक्त आहेत, जेथे कचरा सामग्रीचे सतत प्रवाह असतात कारण सक्शन पॉवर स्थिर राहते अनेक चक्रीवादळ प्रणाली कोणत्याही सिस्टमला थकविल्याशिवाय कार्यक्षमतेने कार्य करण्यास सक्षम असतात.

पोर्टेबल व्हॅक्यूम युनिट्स

वैशिष्ट्ये: चाकांची रचना, लवचिक नळी प्रणाली, स्वयंपूर्ण गाळण्याची प्रक्रिया

फायदे: गतिशीलता, अष्टपैलू स्थिती, द्रुत सेटअप

अनुप्रयोग: मोबाइल वर्कशॉप्स, विविध सीएनसी सेटअप, मल्टी-स्टेशन ऑपरेशन्स

मोबाइल व्हॅक्यूम सिस्टम किंवा सेंट्रल व्हॅक्यूम पावडर पुनर्प्राप्ती प्रणाली खूप लवचिक आहेत कारण त्यांनी कलेक्शन डब्यात तयार केले आहे आणि कनेक्शनचे अनेक साधन प्रदान केले आहेत. सहसा, ही युनिट्स 2-3 एचपीची सक्शन पॉवर प्रदान करतात आणि सुलभ बदलांसाठी द्रुत-डिस्कनेक्ट पोर्ट असतात.

अंगभूत एक्सट्रॅक्शन सिस्टम

वैशिष्ट्ये: एकात्मिक डिझाइन, स्वयंचलित नियंत्रण, समक्रमित ऑपरेशन

फायदे: अंतराळ कार्यक्षमता, इष्टतम स्थिती, समन्वित कामगिरी

अनुप्रयोग: व्यावसायिक सीएनसी मशीनिंग सेंटर, स्वयंचलित उत्पादन लाइन

उद्योग-विशिष्ट प्रणाली सीएनसी मशीनसह थेट कटिंग पॉईंटवर स्वयंचलित सक्शन समायोजन आणि मोडतोड कॅप्चरसह सुसज्ज करून थेट सहयोग करतात. अशा प्रणाली ऑपरेशन सुव्यवस्थित करतात कारण ते स्वतः मशीनच्या नियंत्रणासह समाकलित करतात.

उच्च-व्हॅक्यूम सिस्टम

वैशिष्ट्ये: एचईपीए फिल्ट्रेशन, शक्तिशाली मोटर्स, प्रगत देखरेख

फायदे: बारीक कण कॅप्चर, उत्कृष्ट हवेची गुणवत्ता, अचूक नियंत्रण

अनुप्रयोग: स्वच्छ उत्पादन, उत्कृष्ट सामग्री प्रक्रिया

विशेष उच्च-व्हॅक्यूम सिस्टम प्रगत फिल्ट्रेशन क्षमतांसह अतिशय शक्तिशाली सक्शन प्रदान करतात. अशा प्रणालींमध्ये सामान्यत: 5 एचपीपेक्षा जास्त मोटर्स असतात आणि 0.3 मायक्रॉन किंवा त्यापेक्षा कमी मोजणारे कण फिल्टर करण्यास सक्षम असतात, जे अचूक उत्पादन वातावरणाच्या बाबतीत विशेषतः महत्वाचे आहे.

ओले संग्रह प्रणाली

वैशिष्ट्ये: ओलावा वेगळे करणे, रासायनिक-प्रतिरोधक घटक, विशेष फिल्टर

फायदे: ओले मोडतोड हाताळणी, शीतलक व्यवस्थापन, गंज प्रतिकार

अनुप्रयोग: मेटल मशीनिंग, शीतलक-केंद्रित ऑपरेशन्स

या प्रणाली ओले पदार्थ आणि शीतलक एमआयएसटीच्या प्रशासनासाठी आहेत, तर त्यांच्या डिझाइन वैशिष्ट्यांमध्ये अद्वितीय पृथक्करण तंत्रासह पाण्याचे-विकृती घटकांचा समावेश आहे. ते मशीन टूल्स आणि द्रव कचर्याच्या व्यवस्थापनास अत्यंत महत्त्वाचे आहेत अशा प्रक्रियेसाठी ते योग्य आहेत.

सीएनसी राउटर डस्ट कलेक्शन सिस्टमचे फायदे आणि तोटे

सीएनसी मार्ग ब्लोअरचे फायदे:

वर्धित धूळ नियंत्रण सुविधांमुळे कार्यशाळांमध्ये सुधारित सुरक्षा

औद्योगिक राउटर डस्ट कलेक्शन सिस्टम आणि सीएनसी व्हॅक्यूम युनिट्समध्ये अंगभूत डस्ट कलेक्शन सिस्टम प्रभावीपणे आहे जी धूळ आणि इतर हवेच्या कणांमुळे होणार्या धोक्यांना दूर करण्यास मदत करते. नवीन राउटर धूळ एक्सट्रॅक्शन सिस्टमसह येतात जे बुद्धिमान ब्लोअर नियंत्रणाचा वापर 99.97% पर्यंत घाण करण्यासाठी अडकण्यासाठी वापरतात, ज्यामुळे स्वच्छ उत्पादन क्षेत्र तयार होते तसेच हवेच्या गुणवत्तेच्या मानकांचे पालन केले जाते.

धूळ नियंत्रण प्रणालीच्या नुकसानीसह देखील मशीन टिकाऊपणा

आधुनिक राउटरमध्ये प्रदान केलेल्या इनबिल्ट एक्झॉस्ट सिस्टम मशीनच्या महत्त्वपूर्ण भागांवर कचरा सामग्री तयार करणे टाळतात. इंटेलिजेंट डस्ट कलेक्शन सिस्टम शील्ड कटिंग टूल्स तसेच मशीन रॉड्स सफाई सिस्टमशिवाय मशीन चालविण्यामुळे होणा damage ्या नुकसानीमुळे, अंगभूत राउटर 'ड्रायिंग बॅग्स' कामकाजाचे वातावरण स्वच्छ ठेवते, सर्व्हिसिंगला सुमारे 40%कमी करण्यास मदत करते.

स्मार्ट धूळ व्यवस्थापनासह उत्पादन कार्यक्षमता वाढली

ब्लास्टर्ससह बसविलेले शक्तिशाली राउटर कोणत्याही अनावश्यक सामग्री काढून टाकल्यानंतर कामाच्या क्षेत्राची त्वरित साफसफाईची परवानगी देतात. उदाहरणार्थ उच्च कार्यक्षमता धूळ कलेक्टर कच्चा माल शोधू शकतात आणि त्यानुसार त्यांची सक्शन सामर्थ्य समायोजित करू शकतात, तर प्रभावी धूळ नियंत्रण कटिंग टूलची कार्यक्षमता वेग बदलल्याशिवाय 30% पेक्षा जास्त समाप्तीची गुणवत्ता वाढवते.

सीएनसी मार्ग ब्लोअरचे तोटे:

संकलन पायाभूत सुविधांवर उल्लेखनीय खर्च

औद्योगिक सीएनसी डस्ट कलेक्शन युनिट्स आणि इतर वर्कशॉप डस्ट एक्सट्रॅक्शन सिस्टम खरेदी करण्याचा खर्च जास्त आहे. नेटवर्किंग डक्ट सिस्टम आणि राउटर एअर मॅनेजमेंट सिस्टम बर्याचदा उर्जा खर्च 10-15%वाढवतात, अशा प्रकारे, कनेक्ट केलेल्या धूळ काढण्याच्या प्रणालींमध्ये उच्च ऑपरेशनल खर्च असतो.

कठोर देखभाल दिनचर्या

मोडतोड नियंत्रण प्रणालीने त्यांचे फिल्टर बदलले पाहिजेत आणि त्यांच्या सिस्टम नियमितपणे कॅलिब्रेट केल्या पाहिजेत. अत्याधुनिक राउटर एअर फिल्ट्रेशन युनिट्सची देखभाल करण्यासाठी विशिष्ट कौशल्यांची आवश्यकता असते तर स्वयंचलित राउटर एक्सट्रॅक्शन सिस्टम कार्य करण्यास अयशस्वी झाल्यास समाकलित राउटर हूवर सिस्टम उत्पादनात अडथळा आणू शकतात.

टीम एमएफजी सह अचूक उत्पादन अनुभव

टीम एमएफजीच्या प्रगत राउटर ब्लोअर सोल्यूशन्ससह आपल्या सीएनसी ऑपरेशन्सचे रूपांतर करा. आमच्या औद्योगिक-ग्रेड एक्सट्रॅक्शन सिस्टम्स उत्पादन वातावरणाची मागणी करण्यासाठी, उत्कृष्ट कामगिरी आणि विश्वासार्हता वितरित करण्यासाठी अभियंता आहेत.

व्यावसायिक सीएनसी उपकरणे पोर्टफोलिओ:

उच्च-क्षमता राउटर धूळ कलेक्टर

एकात्मिक मशीन नियंत्रण प्रणाली

सुस्पष्टता सीएनसी राउटिंग सेंटर

पूर्ण कार्यशाळा सोल्यूशन्स

आज टीम एमएफजीशी संपर्क साधा!

सीएनसी राउटर ब्लोअर सिस्टम देखभालसाठी आवश्यक टिपा

1. राउटर डस्ट कलेक्शनसाठी पद्धतशीर फिल्टर देखभाल

कटर ब्लॉक्सच्या दोन्ही बाजूंनी राखलेल्या विभेदक दाबांचा वापर करून सीएनसी राउटर डस्ट कलेक्टरच्या आरोग्याचा मागोवा घ्या. हाय-स्पीड रूटिंगच्या कालावधीत आठवड्यातून एकदा राउटर कचरा एक्सट्रॅक्शन सिस्टमच्या प्री-फिल्टर्स धुवा. सीएनसी मशीनच्या तासांवर आधारित आणि मशीनच्या मटेरियलच्या प्रकारावर आधारित एचईपीए फिल्टर्स पुनर्स्थित करा. निर्मात्याचे स्वतःचे राउटर व्हॅक्यूम फिल्टर्स ठेवा कारण ते दुरुस्तीसाठी टर्नअराऊंड वेळ मोठ्या प्रमाणात कमी करतील.

2. राउटर डक्टवर्क आणि संग्रह पोर्ट व्यवस्थापन

दरमहा सीएनसी राउटिंगसाठी वापरल्या जाणार्या डक्टिंगची तपासणी करा विशेषत: ज्या भागात उच्च डेब्री सक्शन कटिंग हेड आहेत त्या भागात. राउटर जे हाताळू शकतात त्या पलीकडे विस्तृत मिलिंग प्रक्रियेनंतर, राउटरचे एक्झॉस्ट पोर्ट स्वच्छ करा. मुख्य राउटर कलेक्शन नलिका दर तीन महिन्यांनी धूळ संग्रह हेडसह साफ केल्या पाहिजेत आणि औद्योगिक व्हॅक्यूमशी जोडल्या पाहिजेत. प्रभावी धूळ काढण्याचे प्रभावी आहे हे सुनिश्चित करण्यासाठी राउटिंग स्टेशन कनेक्शन आणि पोर्ट सीलिंगची तपासणी करा.

3. सीएनसी ब्लोअर सिस्टम परफॉरमन्स मॉनिटरींग

विविध कटिंग वेगांवर राउटर डस्ट कलेक्शन मोटरच्या कामगिरीचे मूल्यांकन करा. राउटर व्हॅक्यूमसाठी एम्पीरेज ड्रॉचे विविध साहित्याच्या ऑपरेशन दरम्यान परीक्षण केले जाते. अपघर्षक सामग्रीच्या मार्गानंतर, राउटर ब्लोअर इम्पेलर स्वच्छ केले पाहिजे. विविध राउटिंग मटेरियलसह सीएनसी राउटरच्या परफॉरमन्स मेट्रिक्सचे मूल्यांकन करा.

4. राउटर कचरा संग्रह व्यवस्थापन

सीएनसी मशीनमधून मोडतोड साठवण्याबाबत प्रभारी डब्यांना बाहेर काढा विशेषत: लांब रूटिंग सत्रानंतर. विविध प्रकारच्या उच्च-वेगवान कपात करण्याच्या वेळी कचरा व्यवस्थापन करा. अपघर्षक सामग्रीचा मार्ग काढल्यानंतर, राउटरमधील धूळ बिनचे सील तपासा. विशेषत: लाकडाची प्रक्रिया केली जाते आणि विशेषत: संमिश्र साहित्य अशा मार्गात नियंत्रण एक्सपोजर नियंत्रित करते.

5. स्मार्ट एक्सट्रॅक्शन सिस्टमचे कॅलिब्रेशन

दर तीन महिन्यांनी, कटिंग झोनच्या सभोवताल सीएनसी राउटर प्रेशर स्टॅट मशीनचे पुनर्रचना. धूळ संकलन कार्यक्षमता सुधारण्यासाठी डस्ट एक्सट्रॅक्शन सिस्टममध्ये अँटी-डस्ट राउटर सॉफ्टवेअर श्रेणीसुधारित करा. हाय-स्पीड रूटिंग ऑपरेशन्समध्ये आपत्कालीन परिस्थितीची कार्यात्मक आणि कार्यक्षमता चाचणी घ्या. विविध कटिंग परिस्थितीत आणि भिन्न साधनांसह स्वयंचलित सक्शन सिस्टमचे कार्य तपासा.

सीएनसी राउटर ब्लोअर बद्दल वारंवार विचारले जाणारे प्रश्न (FAQ)

प्रश्नः मानक वर्कशॉप व्हॅक्यूम सिस्टममधून सीएनसी राउटर डस्ट कलेक्शन सिस्टममध्ये काय वेगळे करते?

उच्च व्हॅक्यूम एक्सट्रॅक्शन सीएनसी रूटिंग कट आउट कचर्यासाठी आहे. त्याचे सक्रिय नियंत्रण आहे, एकापेक्षा जास्त गोळा करणारे बिंदू आणि मशीनच्या संयोगाने कार्य करते. यात एक इंटरमीडिएट सेटिंग आहे आणि राउटिंगच्या कामादरम्यान जास्त गरम न करता ऑपरेट केले जाऊ शकते.

प्रश्नः माझ्या सीएनसी राउटर सिस्टमसाठी मी कोणता आकाराचा ब्लोअर वापरावा हे मला कसे कळेल?

हे मटेरियल प्रकार, मशीन कट व्हॉल्यूम आणि एकाच वेळी केलेल्या प्रक्रियेचे प्रकार यावर अवलंबून आहे. सर्व्ह करण्यासाठी एकूण सीएफएम, स्थिर दबाव आणि संग्रह बिंदू विसरू नका. सिस्टमसाठी विस्तार योजना देखील समाविष्ट करणे लक्षात ठेवा.

प्रश्नः इष्टतम राउटर डस्ट एक्सट्रॅक्शनसाठी मी कोणत्या देखभाल वेळापत्रकांचे अनुसरण करावे?

वास्तविक मशीनिंग वेळेच्या आधारे वेळापत्रकात फिल्टर बदला, मासिक डक्टवर्कची तपासणी करा, तीन महिन्यांत मोटर चेक करा. सेन्सरचे कॅलिब्रेशन, कचरा बिन हाताळणी आणि काढून टाकणे तसेच प्रत्येक वापरानंतर एक्सट्रॅक्शन उघडण्याची देखभाल करणे देखील समाविष्ट करा.

प्रश्नः ऑपरेशन दरम्यान माझी सीएनसी राउटर डस्ट कलेक्शन सिस्टम सक्शन पॉवर का गमावते?

फिल्टरचे संतृप्ति, नलिकांचे अडथळा किंवा मोटर ताणणे ही काही वारंवार कारणे आहेत. एंट्री पोर्ट्स आणि जंक्शन, जसे की गॅस्केट्स, तसेच प्रेशर गेजवरील वाचनांवरही क्लोजिंगची तपासणी करा.

प्रश्नः हाय-स्पीड राउटिंग क्रियाकलापांमध्ये धूळ संकलनाची कार्यक्षमता सुधारण्यासाठी मी कोणती बदल करू शकतो?

कटिंग पॅरामीटर्सवर अवलंबून एक्सट्रॅक्शन दर सुधारित करा, संग्रह पोर्टची व्यवस्था योग्यरित्या करा, योग्य हवेचा वेग सुनिश्चित करा. रीअल-टाइम प्रेशर प्रतिसाद आणि सामग्री-आधारित सेटिंग्जचा वापर करा.

प्रश्नः सीएनसी राउटर ब्लोअर सिस्टममध्ये मी कोणती सुरक्षा वैशिष्ट्ये उपस्थित आहेत हे सुनिश्चित केले पाहिजे?

आवश्यकतेनुसार एचईपीए फिल्टर प्रमाणित, आपत्कालीन बंद, स्फोट प्रूफ पार्ट्स. तेथे प्रेशर गेज, सेल्फ-डायग्नोस्टिक सिस्टम आणि अर्थिंग असावे.

प्रश्नः मी एकाच स्टेज डस्ट कलेक्टिंग युनिटचा वापर करणे थांबवू इच्छितो आणि ते 'अपग्रेड' कधी आवश्यक आहे?

उदाहरणार्थ जेव्हा व्हॉल्यूम कार्य केले जात आहे, जेव्हा अगदी बारीक कणांसह कार्य करणे किंवा चांगले गाळण्याची प्रक्रिया करणे आवश्यक असते. हे यामधून साहित्य आणि उत्पादन पातळीसह बदलू शकते.

प्रश्नः सीएनसी राउटर चालविणार्या संगणक सॉफ्टवेअर दरम्यान डस्ट कंट्रोल कसे कनेक्ट करावे?

हे मशीन कंट्रोल इंटरफेसद्वारे करा आणि कटिंग पॅरामीटर्ससह कनेक्ट करा आणि स्पीड कंट्रोलची ओळख करुन द्या. आपत्कालीन उपाय आणि देखरेखीसाठी ट्रेन.

प्रश्नः कृपया अपेक्षेनुसार कार्य करण्यास अयशस्वी झाल्यास कोणत्या समस्यानिवारण तंत्रात काम करावे याबद्दल कृपया मला मार्गदर्शन करा?

फिल्टरच्या स्थितीचे परीक्षण करा, नलिका जोड्यांवरील गळतीची तपासणी करा आणि मोटरची कार्यक्षमता मोजा. दबाव चाचण्या करा, संग्रह कामगिरीचे मूल्यांकन करा आणि अंतर्गत घटकांवर पोशाख आणि फाडणे तपासा.

प्रश्नः धूळ संकलन प्रणालीच्या कार्यक्षमतेशी तडजोड न करता उर्जा संवर्धन करण्यासाठी मी कोणत्या उपाययोजना करू शकतो?

व्हेरिएबल स्पीड ड्राइव्हचा वापर केला पाहिजे, किमान हवेच्या प्रवाहाच्या नुकसानीस परवानगी देण्यासाठी डिझाइन कलेक्शन पोर्ट, झोनद्वारे धूळ व्यवस्थापन नियंत्रित करा. ट्रेंडचा मागोवा ठेवा आणि त्याचे पॅरामीटर्स बदलून सिस्टम सुधारित करा.