کیا آپ ورکشاپ کی صفائی پر سمجھوتہ کیے بغیر اپنے سی این سی روٹنگ آپریشنوں کی افادیت کو بڑھانے میں دلچسپی رکھتے ہیں؟ کسی بھی جدید مینوفیکچرنگ اور تعمیرات میں سی این سی روٹر بلور سسٹم سامان کا ایک سب سے اہم ٹکڑا ہے۔ یہ سسٹم ایک نفیس دھول جمع کرنے کا حل فراہم کرتے ہیں جو پروسیس کنٹرول نامی ایک جدید ترین تکنیک کے ساتھ مربوط ہے۔ یہ سی این سی روٹرز میں استعمال ہونے والے خصوصی ویکیوم سسٹم ہیں جو گھماؤ محور کے ساتھ کام کرتے ہیں ، اس بات کو یقینی بناتے ہیں کہ کاٹنے کے عمل کے دوران بھی دھول نکالا جاتا ہے۔

اس مضمون میں ، ہم دیکھیں گے:

اعلی درجے کی دھول جمع کرنے والے آلات کا استعمال اور ترقی اور وہ کس طرح پیداوار کے کوالٹیٹو اشاریہ کو متاثر کرتے ہیں

عصری روٹرز کے دھول نکالنے والے سامان کے بڑے حصے

صنعتی گریڈ بنانے والے حل کا انتخاب کیسے کریں

سسٹم ٹریٹمنٹ اور اس کی بہتری کے رہنما خطوط

سی این سی روٹر بنانے والا نظام کیا ہے؟

سی این سی روٹر بنانے والے میکانزم کو سمجھنا

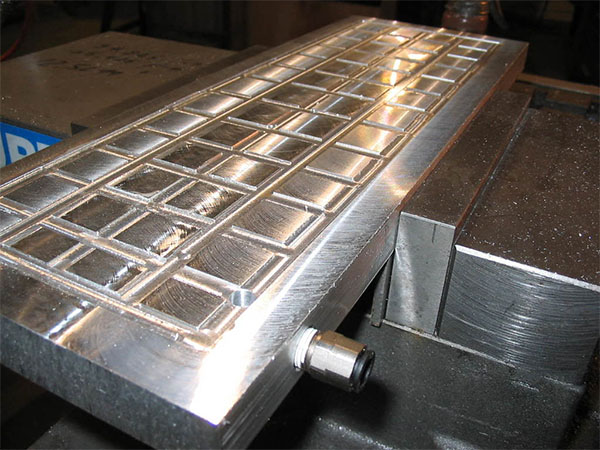

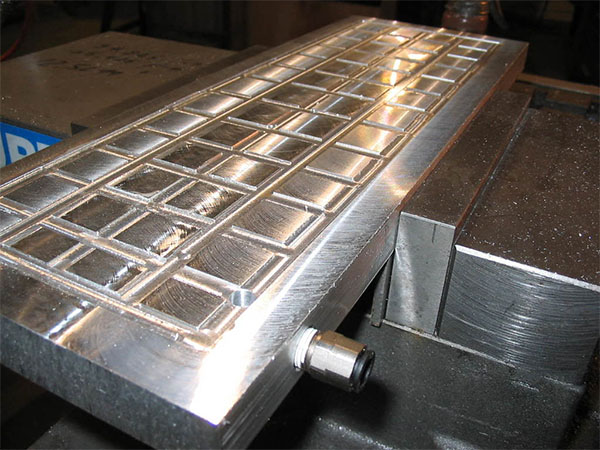

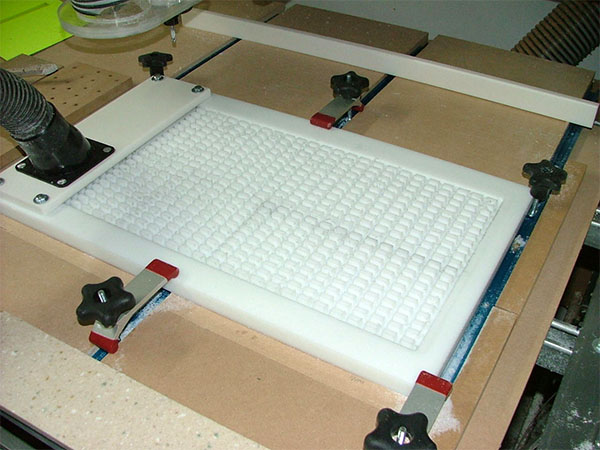

سی این سی روٹر دھول نکالنے کا ایک پیچیدہ ویکیوم کلینر سسٹم کا استعمال کرتے ہوئے کیا جاتا ہے جو لکڑی اور دھاتوں کی کٹائیوں سے چھٹکارا حاصل کرنے کے ساتھ ساتھ مشینی کارروائیوں کے دوران پیدا ہونے والی عمدہ دھول کو حاصل کرتا ہے۔ یہ عمل آلے کے جدید کنارے سے شروع ہوتا ہے ، جہاں 'کاٹنے والے زاویہ' پر ہوا بہت تیز رفتار سے حرکت کرتی ہے تاکہ مائل کٹر تیار کیا جاسکے اور ہوائی ہوا سے پہلے ہی ملبے کے مداری کیپچر کی تلاش میں لکڑی کو کاٹتا ہے۔ اسٹیٹ آف آرٹ بلور سسٹم ایک بلٹ ان خصوصیت کے ساتھ آتا ہے جس کو چکروک ڈسٹ جداکار کہا جاتا ہے ، جہاں دھول سے بھرے ہوا کو بھنور میں گھوما جاتا ہے ، جس سے خنجر کے ذرات چیمبر کے اڈے پر گرنے دیتے ہیں جبکہ روشنی کے ذرات میں اضافہ ہوتا ہے۔

سی این سی روٹر بنانے والے سسٹم کے اجزاء

مین بلور یونٹ : یہ ایک موزوں موٹرائزڈ سسٹم ہے جو سی این سی روٹنگ مشین کے لئے دھول جمع کرنے کے لئے بنیادی سکشن سسٹم کے طور پر کام کرتا ہے۔ ورکشاپ کے استعمال کے ل It عام طور پر اسے 1-5 HP کے درمیان درجہ دیا جاتا ہے۔

مجموعہ ہڈ : ایک منسلک صفائی کا آلہ جو CNC روٹر کاٹنے والے سر کے قریب مربوط ہے جس کا مقصد اس کے ماخذ پر پیدا ہونے والے ضیاع کو کھانا ہے اور جس کو اس طرح پوزیشن میں آنے والے زاویوں کو فٹ کرنے کے لئے تبدیل کیا جاسکتا ہے۔

فلٹریشن اسمبلی : ایک ہیپا اور پری فلٹر پر مشتمل ملٹی فلٹرز بنیادی طور پر یہ یقینی بنانے کے لئے کہ راؤٹرز سے جمع کی گئی دھول 0.3 مائکرون ذرات سے زیادہ سائز میں نہیں ہے۔

ڈکٹ ورک سسٹم : اس میں ہموار کوڈڈ پائپ شامل ہیں جن کے قطر میں اضافہ ہوتا ہے پھر روٹر آلات سے ہوا کو دھول جمع کرنے والے نظام تک لے جاتا ہے۔

کلیکشن بن : روٹر کی بلور اسمبلی کے نچلے سرے پر رکھی گئی ایک اسٹوریج اپریٹس جس میں جلد بازی کی خصوصیات موجود ہیں جو ملبے کو جمع کرنے کے راستے کو فوری طور پر ضائع کرنے کی اجازت دیتی ہے۔

کنٹرول پینل : ایک کمپیوٹرائزڈ سسٹم جو زاویہ کٹر ڈسٹ ایکسٹریکٹر جیسے موٹر ٹارک ، سکشن کی گنجائش ، اور پروگرام شدہ صفائی کے افعال کے پیرامیٹرز کو کنٹرول کرتا ہے۔

پریشر سینسر : یا تو ماپنے والی مقدار اور جسمانی الارم کی حدود سے زیادہ یا روٹر بلور کی کابینہ اور کابینہ کی فلٹر کارکردگی پر ، صارفین کو دیکھ بھال کرنے کے لئے پیغامات حاصل کیے جاتے ہیں۔

طوفان جداکار : کسی ایسے سامان کا جزو جس میں ہوا اور دھول میں سنٹرفیوگل فورسز کا اطلاق شامل ہوتا ہے ، تاکہ فلٹرنگ کے دیگر آلات میں داخلے سے قبل ، موٹے روٹنگ دھول کو ٹھیک دھول کے ذرات سے الگ کرنے کی اجازت دی جاسکے۔

سی این سی مینوفیکچرنگ میں رونٹر بنانے والے کا کیا کردار ہے؟

پیداوار کی حفاظت پر اثرات

کام کی جگہ کی حفاظت میں بہتری: سی این سی روٹر بلور سسٹم ہیں جو کاٹنے کے عمل کے دوران پیدا ہونے والے نقصان دہ بخارات کو ختم کرتے ہیں۔ تیز رفتار سکشن سسٹم لکڑی کی دھول اور دھات کے ذرات کو ختم کرتا ہے جو سانس کی بیماری کے امکانات کو کم کرتے ہیں۔

گرمی سے انخلا کا نظام: کاٹنے والے روٹرز بلورز کٹ پوائنٹس پر پیدا ہونے والی کسی بھی گرمی کو دور کرنے میں مدد کرتے ہیں تاکہ دونوں ٹولز اور ورک پیسوں کو پہنچنے والے نقصان سے بچا جاسکے۔ ہوا کا خاتمہ ٹھنڈک میں مدد کرتا ہے اور اس آلے کی زندگی کو طول دیتا ہے اور ساتھ ہی ٹول کی جسامت کو مستقل رکھتا ہے۔

مصنوعات کے معیار پر اثر

صحت سے متعلق مینوفیکچرنگ کے لئے یقین دہانی: مشینی صحت سے متعلق بڑھانے کے لئے ، مشینی عمل میں ناگوار ملبے کی تعمیر سے بچنے کے لئے روٹر بلورز کا استعمال شامل کیا گیا ہے۔ مفت کاٹنے والے راستوں کو برقرار رکھنے کے ل tool ، آلے کے کاموں کے تسلسل کی اجازت دینے کے لئے ، دھول کی موثر کنٹینمنٹ کا استعمال کیا جاتا ہے۔

کنٹرول شدہ درجہ حرارت کے فوائد: سی این سی اڑانے والے ایک مستقل ہوا کا بہاؤ مہیا کرتے ہیں جو ہدف والے مواد کو خراب نہ کرنے کی اجازت دینے میں مدد کرتا ہے اور اس بات کو یقینی بناتا ہے کہ مخصوص رواداری حاصل کی جائے۔ تھرمل مینجمنٹ میں بہتری بھی سطح کے ختم ہونے والے معیار میں اضافہ کا باعث بنتی ہے۔

عمل پر قابو پانے کے فوائد

اسمارٹ آپریشن کنٹرول: مربوط کنٹرولوں کو شامل کرنے کی وجہ سے سی این سی روٹر وینٹیلیشن سسٹم خود کار طریقے سے کنٹرول کی سہولت فراہم کرتے ہیں۔ متغیر اسپیڈ ٹکنالوجی کے استعمال کے ذریعے ، اگر قابل اطلاق ہو تو ، مواد اور کاٹنے کے پیرامیٹرز طے شدہ اور باقاعدہ ہیں۔

کاٹنے کے آلے کی صفات کا اندازہ کرنا: تھرمل کارکردگی: جدید بنانے والی ٹیکنالوجیز دو متغیر پیرامیٹرز کو ملازمت دیتی ہیں - مشین پر بوجھ اور ماحول کی حرارت کی حکمرانی۔ تھرمل اوورلوڈ مانیٹرنگ سسٹم ایک مستقل موڈ میں چلتا ہے اور پروسیسنگ کا غیر جانبدارانہ اور مستحکم معیار ایک ماڈل رن کے اندر پرفارمنس کی یقین دہانی کراتا ہے۔

ویکیوم کارکردگی کا انتظام: ویکیوم پریشر کو ایڈجسٹ کرنا خود کار طریقے سے انجام دیا جاتا ہے جو ٹھنڈک اور ضائع ہونے والی نکالنے کے لئے مجموعی کارکردگی میں اضافہ کرتا ہے۔ اس مقصد کے ل fit سمارٹ سسٹم فٹ ہونے کے قابل ہیں ، جس میں مواد کاٹنے اور کٹر کی رفتار کے لحاظ سے ہوا کے بہاؤ کو ایک زیادہ سے زیادہ سطح کو منظم کرنے کے قابل ہیں۔

CNC روٹر بنانے والے کی اہم اقسام

سنگل اسٹیج بنانے والا نظام

خصوصیات: براہ راست سکشن موٹر ، بنیادی فلٹریشن ، کمپیکٹ ڈیزائن

فوائد: لاگت سے موثر ، آسان دیکھ بھال ، آسان تنصیب

ایپلی کیشنز: چھوٹی ورکشاپس ، شوق سی این سی روٹنگ ، ہلکی لکڑی کا کام

آج مینوفیکچررز کے ذریعہ پیش کردہ بہترین معیار کے بلورز واحد اسٹیج اڑانے والے ہیں جو موٹر سے براہ راست منسلک پرستار کا استعمال کرتے ہوئے آسان دھول جمع کرنے کے لئے استعمال ہوسکتے ہیں۔ اس طرح کے یونٹ عام طور پر 1-2 HP کی حد میں بجلی فراہم کرتے ہیں اور صرف لکڑی کی دھول کو ہٹانے کے لئے موزوں ہیں۔ چھوٹے پیمانے پر سی این سی کے کاموں کے لئے سب سے زیادہ موزوں ہے جہاں دھول کی نسل کم سے کم ہے اور صرف سادہ فلٹریشن کی ضرورت ہے۔

صنعتی طوفان کے نظام

خصوصیات: چکرو علیحدگی ، ملٹی اسٹیج فلٹریشن ، اعلی صلاحیت والی موٹریں

فوائد: اعلی ذرہ علیحدگی ، مستقل آپریشن ، موثر مجموعہ

ایپلی کیشنز: پیداواری سہولیات ، ہیوی ڈیوٹی مینوفیکچرنگ ، صنعتی روٹنگ

سینٹرفیوگل طوفان کے نظام ڈسٹ کنٹرول کے لئے سینٹرفیوگل فورس کا استعمال کرتے ہیں اور ان میں 3-5 ایچ پی موٹرز اور پیچیدہ فلٹریشن کے عمل ہوتے ہیں۔ وہ خاص طور پر اعلی پیداواری فیکٹریوں میں کارآمد ہیں ، جہاں بیکار مادے کے مستقل بہاؤ موجود ہیں کیونکہ سکشن کی طاقت مستقل رہتی ہے تو کئی طوفان کے نظام کسی بھی نظام کو ختم کیے بغیر موثر انداز میں کام کرنے کے اہل ہوتے ہیں۔

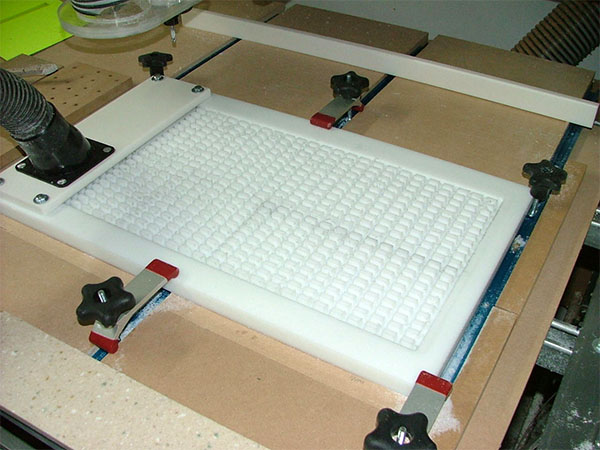

پورٹیبل ویکیوم یونٹ

خصوصیات: پہیے والا ڈیزائن ، لچکدار نلی نظام ، خود ساختہ فلٹریشن

فوائد: نقل و حرکت ، ورسٹائل پوزیشننگ ، فوری سیٹ اپ

ایپلی کیشنز: موبائل ورکشاپس ، مختلف سی این سی سیٹ اپ ، ملٹی اسٹیشن آپریشنز

موبائل ویکیوم سسٹم یا مرکزی ویکیوم پاؤڈر بازیافت کے نظام بہت لچکدار ہیں جس میں انہوں نے کلیکشن ڈبے میں تعمیر کیا ہے اور رابطے کے متعدد ذرائع فراہم کرتے ہیں۔ عام طور پر ، یہ یونٹ 2-3 HP کی سکشن پاور فراہم کرتے ہیں اور آسانی سے تبدیلی کے ل quick فوری طور پر منقطع بندرگاہیں رکھتے ہیں۔

بلٹ میں نکالنے کے نظام

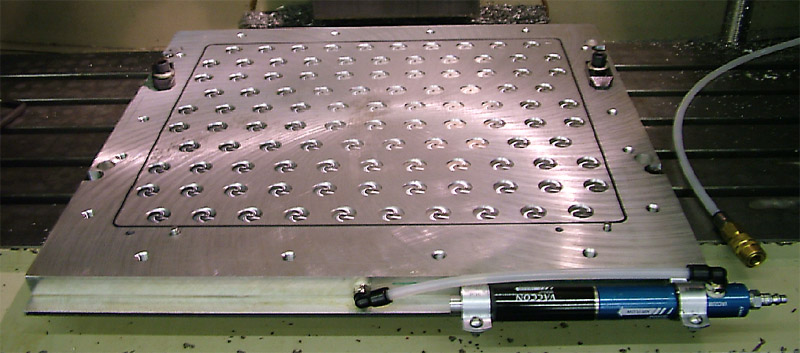

خصوصیات: انٹیگریٹڈ ڈیزائن ، خودکار کنٹرول ، مطابقت پذیر آپریشن

فوائد: خلائی کارکردگی ، زیادہ سے زیادہ پوزیشننگ ، مربوط کارکردگی

درخواستیں: پیشہ ور سی این سی مشینی مراکز ، خودکار پروڈکشن لائنیں

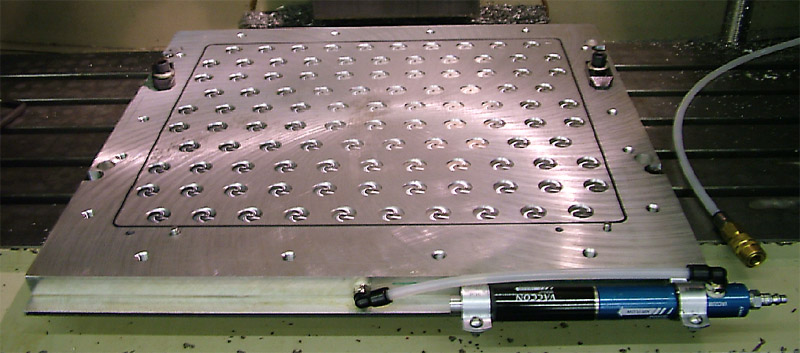

صنعت سے متعلق نظام سی این سی مشینوں کے ساتھ براہ راست خود کار طریقے سے سکشن ایڈجسٹمنٹ اور ملبے کی گرفتاری سے براہ راست کاٹنے والے مقام پر لیس کرکے تعاون کرتے ہیں۔ اس طرح کے سسٹم آپریشن کو ہموار کرتے ہیں کیونکہ وہ خود مشینوں کے کنٹرول کے ساتھ مل جاتے ہیں۔

اعلی ویکوم سسٹم

خصوصیات: ہیپا فلٹریشن ، طاقتور موٹرز ، جدید نگرانی

فوائد: ٹھیک ذرہ کی گرفتاری ، اعلی ہوا کا معیار ، عین مطابق کنٹرول

ایپلی کیشنز: صاف ستھرا مینوفیکچرنگ ، عمدہ مادی پروسیسنگ

خصوصی ہائی ویکوم سسٹم جدید فلٹریشن کی صلاحیتوں کے ساتھ مل کر بہت طاقتور سکشن مہیا کرتے ہیں۔ اس طرح کے نظام میں عام طور پر 5hp سے زیادہ موٹریں ہوتی ہیں اور وہ 0.3 مائکرون یا اس سے چھوٹے چھوٹے ذرات کو فلٹر کرنے کے اہل ہیں ، جو صحت سے متعلق مینوفیکچرنگ ماحول کی صورت میں خاص طور پر اہم ہے۔

گیلے جمع کرنے کے نظام

خصوصیات: نمی کی علیحدگی ، کیمیائی مزاحم اجزاء ، خصوصی فلٹرز

فوائد: گیلے ملبے ہینڈلنگ ، کولینٹ مینجمنٹ ، سنکنرن مزاحمت

ایپلی کیشنز: دھات کی مشینی ، کولینٹ انتہائی کاروائیاں

یہ سسٹم گیلے مادوں اور کولینٹ مِسٹوں کی انتظامیہ کے لئے ہیں ، جبکہ ان کی ڈیزائن کی خصوصیات میں علیحدگی کی منفرد تکنیکوں کے ساتھ ساتھ پانی سے بچنے والے عناصر بھی شامل ہیں۔ وہ ایسے عمل کے ل best بہترین موزوں ہیں جن میں مشین ٹولز شامل ہیں اور مائع فضلہ کا انتظام انتہائی اہمیت کا حامل ہے۔

سی این سی روٹر ڈسٹ کلیکشن سسٹم کے فوائد اور نقصانات

سی این سی روٹ بنانے والے کے فوائد:

ورکشاپس کے دوران بہتر حفاظت کی سہولیات کی وجہ سے

صنعتی روٹر ڈسٹ کلیکشن سسٹم اور سی این سی ویکیوم یونٹوں میں مؤثر طریقے سے بلٹ ان ڈسٹ کلیکشن سسٹم موجود ہے جو دھول اور دیگر ہوا سے چلنے والے ذرات کے ذریعہ لائے گئے خطرات کو ختم کرنے میں مدد کرتا ہے۔ نئے روٹرز دھول نکالنے کے نظام کے ساتھ آتے ہیں جو 99.97 ٪ گندگی تک پھنسنے کے لئے ذہین بلور کنٹرول کا استعمال کرتے ہیں ، اس طرح صاف ستھرا پیداواری علاقہ تشکیل دینے کے ساتھ ساتھ ہوا کے معیار کے سخت معیارات کی تعمیل بھی کرتے ہیں۔

دھول کنٹرول سسٹم کے نقصانات کے باوجود بھی مشین کی استحکام میں اضافہ ہوا

جدید روٹرز میں فراہم کردہ ان بلٹ راستہ کے نظام مشین کے اہم حصوں پر فضلہ کے مواد کی تعمیر سے پرہیز کرتے ہیں۔ ذہین ڈسٹ کلیکشن سسٹم شیلڈ کاٹنے والے ٹولز کے ساتھ ساتھ مشین کی سلاخوں کو بغیر کسی صفائی کے نظام کے چلانے کی وجہ سے ہونے والے نقصان سے ، جبکہ بلٹ میں روٹر 'خشک کرنے والے بیگ' کام کرنے والے ماحول کو صاف ستھرا رکھیں ، جس سے خدمت کو تقریبا 40 40 ٪ تک کم کرنے میں مدد ملتی ہے۔

اسمارٹ ڈسٹ مینجمنٹ کے ساتھ پیداواری کارکردگی میں اضافہ

بلاسٹرس سے لیس طاقتور روٹرز کسی بھی غیر ضروری مواد کو ختم کرنے کے بعد کام کے علاقے کی فوری طور پر صفائی کی اجازت دیتے ہیں۔ مثال کے طور پر اعلی کارکردگی والے دھول جمع کرنے والے خام مال کا پتہ لگاسکتے ہیں اور اس کے مطابق ان کی سکشن کی طاقت کو ایڈجسٹ کرسکتے ہیں ، جبکہ مؤثر دھول کنٹرول کاٹنے کے آلے کی کارکردگی کی رفتار کو تبدیل کیے بغیر 30 فیصد سے زیادہ تک ختم ہونے کے معیار میں اضافہ کرتا ہے۔

سی این سی روٹ بنانے والے کے نقصانات:

جمع کرنے کے بنیادی ڈھانچے پر قابل ذکر اخراجات

صنعتی سی این سی ڈسٹ کلیکشن یونٹوں اور دیگر ورکشاپ دھول نکالنے کے نظام کی خریداری کا خرچ زیادہ ہے۔ نیٹ ورکڈ ڈکٹ سسٹم اور روٹر ایئر مینجمنٹ سسٹم اکثر توانائی کے اخراجات میں 10-15 ٪ اضافہ کرتے ہیں ، اس طرح ، منسلک دھول نکالنے کے نظام میں اعلی آپریشنل اخراجات ہوتے ہیں۔

سخت بحالی کا معمول

ملبے کے کنٹرول سسٹم میں ان کے فلٹرز کو تبدیل کرنا ضروری ہے اور ان کے سسٹم کو مستقل بنیادوں پر کیلیبریٹ کیا جانا چاہئے۔ نفیس روٹر ایئر فلٹریشن یونٹوں کو بحالی کے ل specific مخصوص مہارت کی ضرورت ہوتی ہے جبکہ مربوط روٹر ہوور سسٹم پیداوار میں رکاوٹ بن سکتا ہے اگر خود کار طریقے سے روٹر نکالنے کا نظام کام کرنے میں ناکام ہوجاتا ہے۔

ٹیم ایم ایف جی کے ساتھ صحت سے متعلق مینوفیکچرنگ کا تجربہ کریں

ٹیم ایم ایف جی کے ایڈوانسڈ روٹر بلور سلوشنز کے ساتھ اپنے سی این سی کی کارروائیوں کو تبدیل کریں۔ ہمارے صنعتی گریڈ نکالنے کے نظام مینوفیکچرنگ ماحول کا مطالبہ کرنے ، اعلی کارکردگی اور وشوسنییتا کی فراہمی کے لئے انجنیئر ہیں۔

پیشہ ور سی این سی آلات پورٹ فولیو:

اعلی صلاحیت روٹر دھول جمع کرنے والے

انٹیگریٹڈ مشین کنٹرول سسٹم

صحت سے متعلق سی این سی روٹنگ مراکز

ورکشاپ کے مکمل حل

آج ٹیم ایم ایف جی سے رابطہ کریں!

سی این سی روٹر بنانے والے نظام کی بحالی کے لئے ضروری نکات

1. روٹر دھول جمع کرنے کے لئے سیسٹیمیٹک فلٹر کی بحالی

کٹر بلاکس کے دونوں اطراف میں برقرار رکھنے والے تفریق دباؤ کا استعمال کرتے ہوئے سی این سی روٹر ڈسٹ کلیکٹر کی صحت کو ٹریک کریں۔ تیز رفتار روٹنگ کی مدت کے دوران ہفتے میں ایک بار روٹر کچرے کو نکالنے کے نظام کے پری فلٹرز کو دھوئے۔ کام کرنے والے سی این سی مشین اوقات اور مشینی مواد کی قسم پر مبنی ہیپا فلٹرز کو تبدیل کریں۔ مینوفیکچرر کے اپنے روٹر ویکیوم فلٹرز کو رکھیں کیونکہ وہ مرمت کے لئے بدلاؤ کا وقت بہت کم کردیں گے۔

2. روٹر ڈکٹ ورک اور کلیکشن پورٹ مینجمنٹ

ہر مہینے سی این سی روٹنگ کے لئے استعمال ہونے والی ڈکٹنگ کی جانچ پڑتال کریں خاص طور پر ان علاقوں پر جہاں اعلی ڈیبری سکشن کاٹنے والے سر واقع ہیں۔ راؤٹرز کو سنبھالنے سے آگے گھسائی کرنے والے ایک وسیع عمل کے بعد ، روٹر کی راستہ بندرگاہوں کو صاف کریں۔ مین روٹر جمع کرنے کی نالیوں کو ہر تین ماہ بعد دھول جمع کرنے کے سر کے ساتھ صاف کیا جانا چاہئے اور صنعتی خلا سے منسلک ہوتا ہے۔ روٹنگ اسٹیشن کے رابطوں اور پورٹ سگ ماہی کا معائنہ کریں تاکہ یہ یقینی بنایا جاسکے کہ دھول کا مؤثر نکالا جائے۔

3. سی این سی بنانے والا نظام کی کارکردگی کی نگرانی

مختلف کاٹنے کی رفتار پر روٹر ڈسٹ کلیکشن موٹر کی کارکردگی کا اندازہ لگائیں۔ راؤٹر ویکیوم کے لئے امپیرج ڈرا کی نگرانی مختلف مواد کی کارروائیوں کے دوران کی جاتی ہے۔ کھرچنے والے مواد کی روٹنگ کے بعد ، روٹر بنانے والا امپیلر صاف کیا جانا چاہئے۔ مختلف روٹنگ مواد کے ساتھ سی این سی روٹرز کی کارکردگی کی پیمائش کا اندازہ کریں۔

4. روٹر فضلہ جمع کرنے کا انتظام

خاص طور پر طویل روٹنگ سیشن کے بعد مکمل طور پر بھرنے سے پہلے سی این سی مشینوں سے ملبے کو ذخیرہ کرنے کے انچارج ڈبے نکالیں۔ مختلف اقسام کی تیز رفتار کٹوتی کرنے کے دوران فضلہ کا انتظام کریں۔ کھرچنے والے مواد کو روٹ کرنے کے بعد ، روٹر میں دھول کے ڈبے کے مہروں کو چیک کریں۔ کنٹرول کی نمائش خاص طور پر روٹنگ میں جہاں لکڑی کی پروسیسنگ کی جاتی ہے اور خاص طور پر جامع مواد۔

5. سمارٹ نکالنے کے نظام کا انشانکن

ہر تین ماہ بعد ، کاٹنے والے زون کے آس پاس سی این سی روٹر پریشر اسٹیٹ مشینوں کی بحالی کریں۔ دھول جمع کرنے کی کارکردگی کو بہتر بنانے کے لئے دھول نکالنے کے نظام میں اینٹی ڈسٹ روٹر سافٹ ویئر کو اپ گریڈ کریں۔ تیز رفتار روٹنگ آپریشنز میں ایمرجنسی اور کارکردگی کی جانچ کو ختم کریں۔ مختلف کاٹنے کے حالات اور مختلف ٹولز کے ساتھ خودکار سکشن سسٹم کے کام کو چیک کریں۔

سی این سی روٹر بنانے والے کے بارے میں اکثر پوچھے گئے سوالات (عمومی سوالنامہ)

س: کیا سی این سی روٹر ڈسٹ کلیکشن سسٹم کو معیاری ورکشاپ ویکیوم سسٹم سے ممتاز کرتا ہے؟

اعلی ویکیوم نکالنے کا مطلب سی این سی روٹنگ کٹ آؤٹ کچرے کے لئے ہے۔ اس کا فعال کنٹرول ہے ، ایک سے زیادہ جمع کرنے کا مقام ہے اور مشین کے ساتھ مل کر کام کرتا ہے۔ اس میں ایک انٹرمیڈیٹ کی ترتیب ہے اور روٹنگ کے کام کے دوران زیادہ گرمی کے بغیر اسے چلایا جاسکتا ہے۔

س: میں کس طرح جان سکتا ہوں کہ مجھے اپنے سی این سی روٹر سسٹم کے لئے کس سائز کا اڑانے والا استعمال کرنا چاہئے؟

یہ ایک ہی وقت میں کی جانے والی مادی قسم ، مشین کٹ حجم اور پروسیسنگ کی اقسام پر منحصر ہے۔ خدمت کے لئے کل CFM ، جامد دباؤ اور جمع کرنے کے نکات کو مت بھولنا۔ یاد رکھیں کہ نظام کے لئے توسیع کے منصوبے کو بھی شامل کریں۔

س: زیادہ سے زیادہ روٹر دھول نکالنے کے لئے مجھے بحالی کے کس شیڈول کی پیروی کرنی چاہئے؟

اصل مشینی وقت کی بنیاد پر شیڈول پر فلٹرز کو تبدیل کریں ، ماہانہ ڈکٹ ورک کا معائنہ کریں ، تین مہینوں میں موٹر چیک انجام دیں۔ اس کے علاوہ سینسروں کی انشانکن ، کوڑے کو سنبھالنے اور ہٹانے کے ساتھ ساتھ ہر استعمال کے بعد نکالنے کے سوراخوں کو برقرار رکھنا بھی شامل ہے۔

س: آپریشن کے دوران میرا سی این سی روٹر ڈسٹ کلیکشن سسٹم سکشن پاور کیوں کھو دیتا ہے؟

فلٹر کی سنترپتی ، نالیوں کی رکاوٹ یا موٹر کو دباؤ ڈالنا کچھ اکثر وجوہات ہیں۔ انٹری بندرگاہوں اور جنکشن جیسے گاسکیٹ کے ساتھ ساتھ پریشر گیج پر پڑھنے کی بھی جانچ پڑتال کریں۔

س: تیز رفتار روٹنگ سرگرمیوں میں دھول جمع کرنے کی افادیت کو بہتر بنانے کے لئے میں کیا ترمیم کرسکتا ہوں؟

کاٹنے والے پیرامیٹرز کے لحاظ سے نکالنے کی شرحوں میں ترمیم کریں ، جمع کرنے والی بندرگاہوں کا صحیح طور پر بندوبست کریں ، صحیح ہوا کی رفتار کو یقینی بنائیں۔ ریئل ٹائم پریشر کے ردعمل اور مواد پر مبنی ترتیبات کو بھی استعمال کریں۔

س: سی این سی روٹر بنانے والے نظام میں مجھے کون سی حفاظتی خصوصیات موجود ہیں؟

جب ضروری ہو تو ہیپا فلٹر مصدقہ ، ہنگامی طور پر بند ، دھماکے کے پروف حصے۔ دباؤ گیج ، خود تشخیصی نظام ، اور کمائی ہونی چاہئے۔

س: میں کیوں ایک ہی اسٹیج ڈسٹ جمع کرنے والی یونٹ کا استعمال کرنا بند کرنا چاہتا ہوں اور اس کے بارے میں کہ یہ 'اپ گریڈ' کب ضروری ہے؟

مثال کے طور پر جب کام کرنے والے حجم میں اضافہ ہوتا ہے ، جب بہت عمدہ ذرات یا بہتر فلٹریشن کے ساتھ کام کرنے کی ضرورت ہوتی ہے۔ اس کے نتیجے میں مواد اور پیداوار کی سطح کے ساتھ مختلف ہوں گے۔

س: سی این سی روٹر کو چلانے والے کمپیوٹر سافٹ ویئر کے مابین ڈسٹ کنٹرول کو کیسے مربوط کیا جائے؟

اسے مشین کنٹرول انٹرفیس کے ذریعے کریں اور کاٹنے کے پیرامیٹرز سے رابطہ کریں ، اور اسپیڈ کنٹرول کو متعارف کروائیں۔ ہنگامی اقدامات اور نگرانی کے لئے ٹرین۔

س: براہ کرم میری رہنمائی کریں کہ جب نکالنے کی توقع کے مطابق انجام دینے میں ناکام ہوجاتا ہے تو اس کے بارے میں کس حد تک خرابیوں کا سراغ لگانے کی تکنیکوں کو استعمال کیا جاتا ہے؟

فلٹر کی حالت کا جائزہ لیں ، ڈکٹ جوڑوں پر لیک کی جانچ کریں ، اور موٹر کی کارکردگی کی پیمائش کریں۔ دباؤ کے ٹیسٹ انجام دیں ، جمع کرنے کی کارکردگی کا اندازہ کریں ، اور اندرونی اجزاء پر پہننے اور پھاڑنے کی جانچ کریں۔

س: دھول جمع کرنے کے نظام کی کارکردگی سے سمجھوتہ کیے بغیر توانائی کے تحفظ کے لئے میں کیا اقدامات کرسکتا ہوں؟

متغیر اسپیڈ ڈرائیو کا استعمال کیا جانا چاہئے ، کم سے کم ہوا کے بہاؤ کے نقصانات کی اجازت دینے کے لئے ڈیزائن کلیکشن پورٹ ، زون کے ذریعہ دھول کے انتظام کو کنٹرول کریں۔ رجحانات پر نظر رکھیں اور اس کے پیرامیٹرز کو تبدیل کرکے نظام کو بہتر بنائیں۔