क्या आप कार्यशाला की स्वच्छता से समझौता किए बिना अपने सीएनसी रूटिंग संचालन की प्रभावकारिता को बढ़ाने में रुचि रखते हैं? CNC राउटर ब्लोअर सिस्टम किसी भी आधुनिक विनिर्माण और निर्माण में उपकरणों के सबसे महत्वपूर्ण टुकड़ों में से एक हैं। ये सिस्टम एक परिष्कृत धूल संग्रह समाधान प्रदान करते हैं जो प्रक्रिया नियंत्रण नामक एक अधिक उन्नत तकनीक के साथ एकीकृत है। ये सीएनसी राउटर में उपयोग किए जाने वाले विशेष वैक्यूम सिस्टम हैं जो घूर्णी कुल्हाड़ियों के साथ काम करते हैं, यह सुनिश्चित करते हैं कि कटिंग ऑपरेशन के दौरान भी धूल निकाली जाती है।

इस लेख में, हम देखेंगे:

उन्नत धूल संग्रह उपकरणों का उपयोग और विकास और वे उत्पादन के गुणात्मक सूचकांक को कैसे प्रभावित करते हैं

समकालीन राउटर के धूल निकालने वाले उपकरण के प्रमुख भाग

कैसे एक औद्योगिक-ग्रेड ब्लोअर समाधान चुनें

सिस्टम उपचार और इसके सुधार दिशानिर्देश

CNC राउटर ब्लोअर सिस्टम क्या है?

CNC राउटर ब्लोअर मैकेनिज्म को समझना

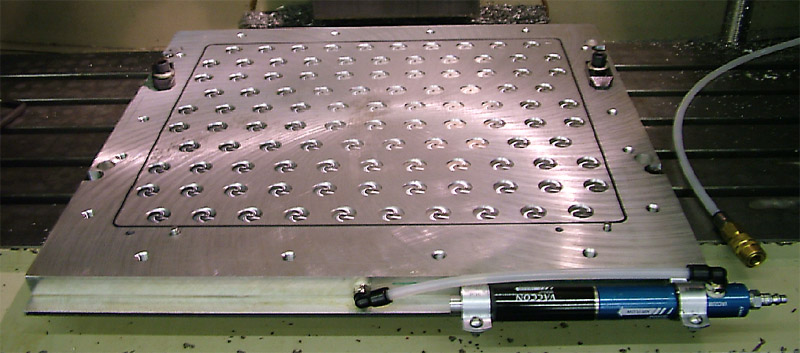

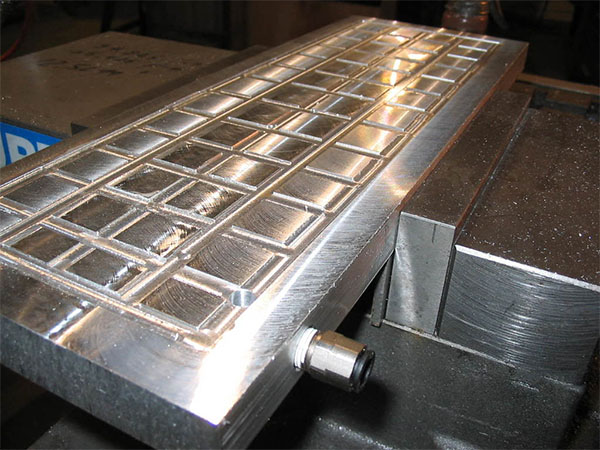

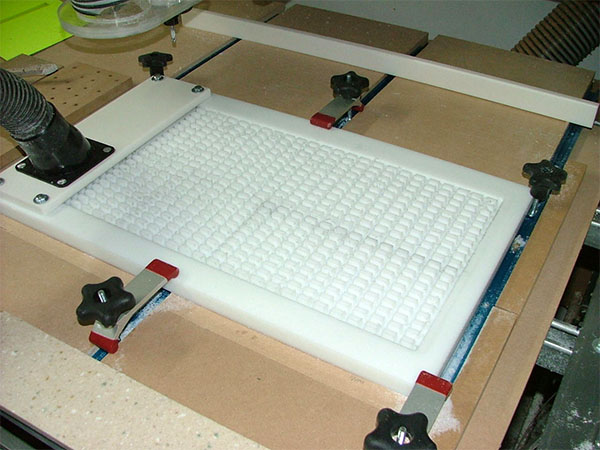

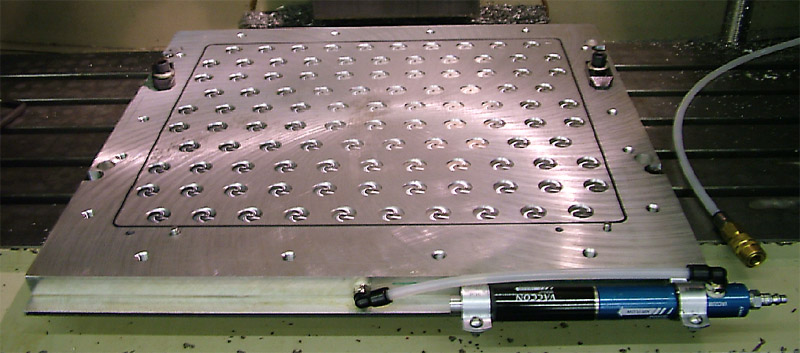

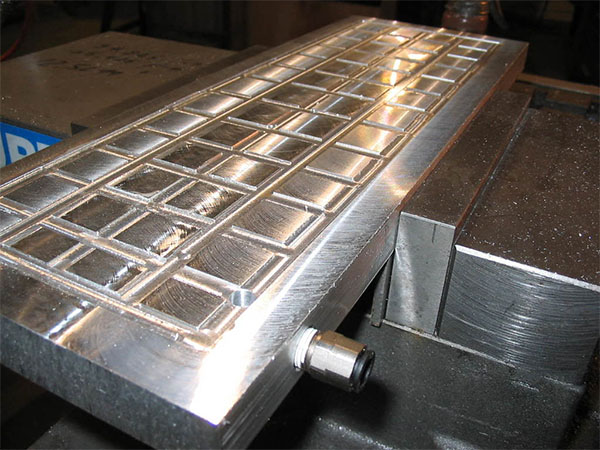

CNC राउटर डस्ट एक्सट्रैक्शन एक जटिल वैक्यूम क्लीनर सिस्टम का उपयोग करके किया जाता है जो लकड़ी और धातु की छीलन से छुटकारा पाने के लिए काम करता है और साथ ही मशीनिंग संचालन के दौरान उत्पादित ठीक धूल। यह प्रक्रिया टूल के अत्याधुनिक किनारे पर शुरू होती है, जहां 'कटिंग एंगल' पर हवा बहुत अधिक वेगों पर चलती है, जो एक इच्छुक कटर बनाने के लिए होती है और लकड़ी को मलबे के ऑर्बिटल कैप्चर की तलाश में काटती है, इससे पहले कि वे हवाई से पहले ही हों। स्टेट ऑफ द आर्ट ब्लोअर सिस्टम एक अंतर्निहित फीचर के साथ आते हैं, जिसे एक चक्रवाती धूल विभाजक कहा जाता है, जहां धूल से भरी हवा को एक भंवर में घूमता है, जिससे सघन कण को कक्ष के आधार पर गिरने की अनुमति मिलती है, जबकि प्रकाश कण बढ़ते हैं।

CNC राउटर ब्लोअर सिस्टम के घटक

मुख्य ब्लोअर यूनिट : यह एक अनुकूल मोटराइज्ड सिस्टम है जो सीएनसी रूटिंग मशीन के लिए धूल संग्रह के लिए प्राथमिक सक्शन सिस्टम के रूप में कार्य करता है। यह आमतौर पर कार्यशाला के उपयोग के लिए 1-5 hp के बीच रेट किया जाता है।

संग्रह हुड : एक संलग्न सफाई उपकरण जो सीएनसी राउटर कटिंग हेड के करीब एकीकृत है, जिसका उद्देश्य इसके स्रोत पर बनाए गए अपव्यय को खाना है और जिसे इस तरह से तैनात कोणों को फिट करने के लिए बदला जा सकता है।

निस्पंदन असेंबली : मल्टी फिल्टर एक HEPA और एक पूर्व-फ़िल्टर से बने मुख्य रूप से यह सुनिश्चित करने के लिए कि राउटर से एकत्र धूल आकार में 0.3 माइक्रोन कणों से अधिक नहीं है।

डक्टवर्क सिस्टम : यह चिकनी-कोडित पाइपों को पेश करता है जिनके व्यास बढ़ जाते हैं, फिर राउटर डिवाइस से हवा को डस्ट कलेक्टर सिस्टम तक ले जाते हैं।

संग्रह बिन : राउटर की ब्लोअर असेंबली के निचले छोर पर रखा गया एक भंडारण उपकरण जिसमें जल्दबाजी में डिस्चार्ज फीचर्स हैं जो रूटिंग मलबे के त्वरित निपटान की अनुमति देते हैं।

नियंत्रण कक्ष : एक कम्प्यूटरीकृत प्रणाली जो मोटर टोक़, सक्शन क्षमता और प्रोग्राम किए गए सफाई कार्यों जैसे कोण कटर डस्ट एक्सट्रैक्टर के मापदंडों को नियंत्रित करती है।

प्रेशर सेंसर : या तो मापी गई मात्रा और भौतिक अलार्म सीमाओं पर या राउटर ब्लोअर के कैबिनेट पर प्रशंसा के स्तर पर और कैबिनेट की फ़िल्टर दक्षता पर, उपयोगकर्ताओं को रखरखाव करने के लिए संदेशों का लाभ उठाया जाता है।

साइक्लोन सेपरेटर : एक उपकरण का घटक जिसमें हवा और धूल पर गति पर केन्द्रापसारक बलों को लागू करना शामिल है, ताकि अन्य फ़िल्टरिंग उपकरणों में प्रवेश करने से पहले ठीक धूल कणों से मोटे रूटिंग धूल को अलग करने की अनुमति मिल सके।

सीएनसी विनिर्माण में राउटर ब्लोअर की भूमिका क्या है?

उत्पादन सुरक्षा पर प्रभाव

कार्यस्थल सुरक्षा सुधार: सीएनसी राउटर ब्लोअर सिस्टम हैं जो काटने की प्रक्रिया के दौरान बनाए गए हानिकारक वाष्प को समाप्त करते हैं। उच्च-वेग सक्शन सिस्टम लकड़ी की धूल और धातु के कणों को समाप्त कर देता है जो श्वसन बीमारी की संभावना को कम करते हुए, साँस ले सकते हैं।

हीट इवैक्यूएशन सिस्टम: राउटर ब्लोअर को काटने से टूल और वर्कपीस दोनों को नुकसान से बचने के लिए कट पॉइंट्स पर उत्पादित किसी भी गर्मी को हटाने में मदद मिलती है। हवा को हटाने से कूलिंग में सहायता मिलती है और उपकरण के जीवन को बढ़ाता है और साथ ही उपकरण के आकार को स्थिर रखता है।

उत्पाद गुणवत्ता पर प्रभाव

सटीक निर्माण के लिए आश्वासन: मशीनिंग सटीकता को बढ़ाने के लिए, मशीनिंग प्रक्रिया प्रतिकूल मलबे के निर्माण से बचने के लिए राउटर ब्लोअर के उपयोग को शामिल करती है। मुक्त काटने के रास्तों को बनाए रखने के लिए, उपकरण संचालन की निरंतरता की अनुमति देते हुए, कुशल धूल के नियंत्रण को नियोजित किया जाता है।

नियंत्रित तापमान के लाभ: सीएनसी ब्लोअर एक सुसंगत एयरफ्लो प्रदान करते हैं जो लक्षित सामग्री को विकृत नहीं करने और यह सुनिश्चित करने की अनुमति देने में मदद करता है कि निर्दिष्ट सहिष्णुता प्राप्त की जाती है। थर्मल प्रबंधन में सुधार से सतह खत्म गुणवत्ता में वृद्धि भी होती है।

प्रक्रिया नियंत्रण के लिए लाभ

स्मार्ट ऑपरेशन कंट्रोल: सीएनसी राउटर वेंटिलेशन सिस्टम एकीकृत नियंत्रणों के समावेश के कारण स्वचालित नियंत्रण की सुविधा प्रदान करता है। सामग्री और कटिंग मापदंडों को तय किया जाता है और विनियमित किया जाता है, यदि लागू हो, तो चर गति प्रौद्योगिकी के उपयोग के माध्यम से।

कटिंग टूल की विशेषताओं का मूल्यांकन: थर्मल प्रदर्शन: आधुनिक ब्लोअर प्रौद्योगिकियां दो चर मापदंडों को नियोजित करती हैं - मशीन पर लोड और पर्यावरण के गर्मी शासन। थर्मल अधिभार निगरानी प्रणाली एक निरंतर मोड में संचालित होती है और प्रसंस्करण की एक निष्पक्ष और स्थिर गुणवत्ता एक मॉडल रन के भीतर प्रदर्शन का आश्वासन देती है।

वैक्यूम दक्षता प्रबंधन: वैक्यूम दबाव को समायोजित करना एक स्वचालित मोड में किया जाता है जो शीतलन और अपव्यय निष्कर्षण के लिए समग्र प्रदर्शन को बढ़ाता है। स्मार्ट सिस्टम इस उद्देश्य के लिए फिट हैं, जो कि कटौती की जा रही सामग्री और कटर की गति के आधार पर वायु प्रवाह n को एक इष्टतम स्तर को विनियमित करने में सक्षम हैं।

CNC राउटर ब्लोअर के मुख्य प्रकार

एकल-चरण ब्लोअर सिस्टम

विशेषताएं: प्रत्यक्ष सक्शन मोटर, बुनियादी निस्पंदन, कॉम्पैक्ट डिजाइन

लाभ: लागत प्रभावी, आसान रखरखाव, सरल स्थापना

अनुप्रयोग: छोटे कार्यशालाएं, शौक सीएनसी रूटिंग, लाइट वुडवर्किंग

निर्माताओं द्वारा आज की पेशकश की सबसे अच्छी गुणवत्ता वाले ब्लोअर आज सिंगल स्टेज ब्लोअर हैं जिनका उपयोग एक मोटर से सीधे जुड़े प्रशंसक का उपयोग करके आसान धूल संग्रह के लिए किया जा सकता है। ऐसी इकाइयाँ आम तौर पर 1-2 एचपी की सीमा में शक्ति प्रदान करती हैं और केवल लकड़ी की धूल को हटाने के लिए अनुकूल होती हैं। छोटे पैमाने पर सीएनसी काम करता है जहां धूल पीढ़ी न्यूनतम होती है और केवल सरल निस्पंदन की आवश्यकता होती है।

औद्योगिक चक्रवात प्रणाली

विशेषताएं: चक्रवाती पृथक्करण, बहु-चरण निस्पंदन, उच्च क्षमता वाले मोटर्स

लाभ: बेहतर कण पृथक्करण, निरंतर संचालन, कुशल संग्रह

अनुप्रयोग: उत्पादन सुविधाएं, भारी शुल्क विनिर्माण, औद्योगिक रूटिंग

केन्द्रापसारक साइक्लोन सिस्टम धूल नियंत्रण के लिए केन्द्रापसारक बल का उपयोग करते हैं और इसमें 3-5 एचपी मोटर्स और जटिल निस्पंदन प्रक्रियाएं होती हैं। वे उच्च उत्पादन कारखानों में विशेष रूप से उपयोगी होते हैं, जहां अपशिष्ट पदार्थों के निरंतर प्रवाह होते हैं क्योंकि सक्शन पावर निरंतर रहता है कई चक्रवात सिस्टम किसी भी सिस्टम को समाप्त किए बिना कुशलता से काम करने में सक्षम होते हैं।

पोर्टेबल वैक्यूम इकाइयाँ

विशेषताएं: पहिएदार डिजाइन, लचीली नली प्रणाली, स्व-निहित निस्पंदन

लाभ: गतिशीलता, बहुमुखी स्थिति, त्वरित सेटअप

एप्लिकेशन: मोबाइल वर्कशॉप, विभिन्न सीएनसी सेटअप, मल्टी-स्टेशन ऑपरेशंस

मोबाइल वैक्यूम सिस्टम या सेंट्रल वैक्यूम पाउडर रिकवरी सिस्टम बहुत लचीले हैं, जो उन्होंने संग्रह डिब्बे में बनाए हैं और कनेक्शन के कई साधन प्रदान करते हैं। आमतौर पर, ये इकाइयां 2-3 hp की सक्शन पावर प्रदान करती हैं और आसान बदलाव के लिए त्वरित-डिस्कनेक्ट पोर्ट होती हैं।

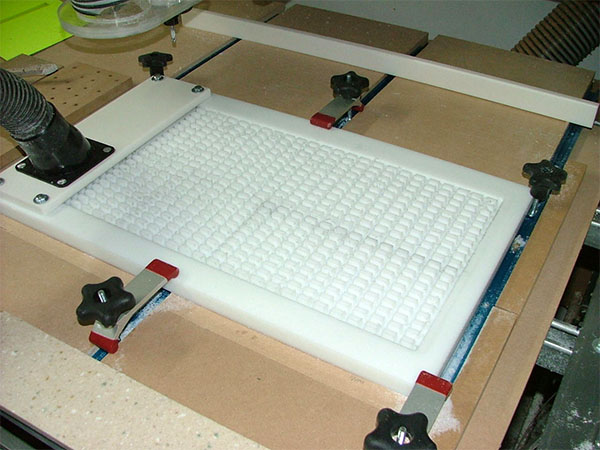

अंतर्निहित निष्कर्षण प्रणाली

विशेषताएं: एकीकृत डिजाइन, स्वचालित नियंत्रण, सिंक्रनाइज़्ड ऑपरेशन

लाभ: अंतरिक्ष दक्षता, इष्टतम स्थिति, समन्वित प्रदर्शन

आवेदन: पेशेवर सीएनसी मशीनिंग केंद्र, स्वचालित उत्पादन लाइनें

उद्योग-विशिष्ट प्रणाली सीधे सीएनसी मशीनों के साथ उन्हें स्वचालित सक्शन समायोजन और मलबे पर सीधे कटिंग बिंदु पर कैप्चर करके सहयोग करती है। इस तरह के सिस्टम ऑपरेशन को सुव्यवस्थित करते हैं क्योंकि वे मशीनों के नियंत्रण के साथ एकीकृत होते हैं।

उच्च वैक्यूम तंत्र

विशेषताएं: HEPA निस्पंदन, शक्तिशाली मोटर्स, उन्नत निगरानी

लाभ: ठीक कण कैप्चर, बेहतर वायु गुणवत्ता, सटीक नियंत्रण

अनुप्रयोग: स्वच्छ विनिर्माण, ठीक सामग्री प्रसंस्करण

विशिष्ट उच्च-वैक्यूम सिस्टम उन्नत निस्पंदन क्षमताओं के साथ बहुत शक्तिशाली सक्शन प्रदान करते हैं। इस तरह की प्रणालियों में आम तौर पर 5HP से ऊपर की मोटर्स होती हैं और वे 0.3 माइक्रोन या छोटे मापने वाले कणों को फ़िल्टर करने में सक्षम होते हैं, जो सटीक निर्माण वातावरण के मामले में विशेष रूप से महत्वपूर्ण है।

गीला संग्रह प्रणाली

विशेषताएं: नमी पृथक्करण, रासायनिक प्रतिरोधी घटक, विशेष फिल्टर

लाभ: गीला मलबे हैंडलिंग, शीतलक प्रबंधन, संक्षारण प्रतिरोध

अनुप्रयोग: धातु मशीनिंग, शीतलक-गहन संचालन

ये सिस्टम गीले पदार्थों और शीतलक मिस्ट्स के प्रशासन के लिए अभिप्रेत हैं, जबकि उनके डिजाइन सुविधाओं में अद्वितीय पृथक्करण तकनीकों के साथ-साथ जल-विकृति वाले तत्व शामिल हैं। वे उन प्रक्रियाओं के लिए सबसे उपयुक्त हैं जिनमें मशीन टूल्स शामिल हैं और तरल कचरे का प्रबंधन अत्यंत महत्वपूर्ण है।

CNC राउटर डस्ट कलेक्शन सिस्टम के लाभ और नुकसान

CNC रूट ब्लोअर के लाभ:

बढ़ी हुई धूल नियंत्रण सुविधाओं के कारण कार्यशालाओं के दौरान बेहतर सुरक्षा

औद्योगिक राउटर डस्ट कलेक्शन सिस्टम और सीएनसी वैक्यूम इकाइयों में प्रभावी रूप से एक अंतर्निहित धूल संग्रह प्रणाली होती है जो धूल और अन्य हवाई कणों द्वारा लाए गए खतरों को खत्म करने में मदद करती है। नए राउटर धूल निष्कर्षण प्रणाली के साथ आते हैं जो 99.97% गंदगी तक फंसाने के लिए बुद्धिमान ब्लोअर नियंत्रण का उपयोग करता है, इस प्रकार एक क्लीनर उत्पादन क्षेत्र के साथ -साथ तंग वायु गुणवत्ता मानकों का अनुपालन भी करता है।

धूल नियंत्रण प्रणाली के नुकसान के साथ भी मशीन स्थायित्व में वृद्धि हुई है

आधुनिक राउटर में प्रदान किए गए इनबिल्ट एग्जॉस्ट सिस्टम मशीन के महत्वपूर्ण हिस्सों पर अपशिष्ट पदार्थों के निर्माण से बचते हैं। इंटेलिजेंट डस्ट कलेक्शन सिस्टम शील्ड कटिंग टूल्स के साथ-साथ मशीन की छड़ें बिना सफाई प्रणाली के मशीन को चलाने से होने वाली क्षति से, जबकि बिल्ट-इन राउटर 'सुखाने वाले बैग' काम के माहौल को साफ रखते हैं, जिससे लगभग 40%से सर्विसिंग में कटौती करने में मदद मिलती है।

स्मार्ट डस्ट मैनेजमेंट के साथ उत्पादन दक्षता में वृद्धि हुई

ब्लास्टर्स के साथ फिट किए गए शक्तिशाली राउटर इस तरह से किसी भी अनावश्यक सामग्री को हटाने के बाद कार्य क्षेत्र की तत्काल सफाई की अनुमति देते हैं। उदाहरण के लिए उच्च प्रदर्शन धूल कलेक्टर कच्चे माल का पता लगा सकते हैं और तदनुसार अपनी सक्शन ताकत को समायोजित कर सकते हैं, जबकि प्रभावी धूल नियंत्रण कटिंग टूल के प्रदर्शन की गति को बदलने के बिना 30% से अधिक खत्म होने की गुणवत्ता को बढ़ाता है।

CNC रूट ब्लोअर के नुकसान:

संग्रह बुनियादी ढांचे पर उल्लेखनीय व्यय

औद्योगिक CNC धूल संग्रह इकाइयों और अन्य कार्यशाला धूल निष्कर्षण प्रणाली खरीदने का खर्च अधिक है। नेटवर्क डक्ट सिस्टम और राउटर एयर मैनेजमेंट सिस्टम अक्सर ऊर्जा लागत को 10-15%तक बढ़ाते हैं, इस प्रकार, कनेक्टेड डस्ट एक्सट्रैक्शन सिस्टम में उच्च परिचालन लागत होती है।

कड़े रखरखाव नेमका

मलबे नियंत्रण प्रणालियों को उनके फ़िल्टर को बदल दिया जाना चाहिए और उनके सिस्टम को नियमित रूप से कैलिब्रेट किया जाना चाहिए। परिष्कृत राउटर एयर निस्पंदन इकाइयों को रखरखाव के लिए विशिष्ट कौशल की आवश्यकता होती है जबकि एकीकृत राउटर हूवर सिस्टम उत्पादन में बाधा डाल सकता है यदि स्वचालित राउटर निष्कर्षण प्रणाली काम करने में विफल रहती है।

टीम एमएफजी के साथ सटीक निर्माण का अनुभव करें

टीम MFG के उन्नत राउटर ब्लोअर सॉल्यूशंस के साथ अपने CNC संचालन को बदल दें। हमारे औद्योगिक-ग्रेड निष्कर्षण प्रणाली विनिर्माण वातावरण की मांग के लिए इंजीनियर हैं, बेहतर प्रदर्शन और विश्वसनीयता प्रदान करते हैं।

पेशेवर CNC उपकरण पोर्टफोलियो:

उच्च क्षमता वाले राउटर डस्ट कलेक्टर्स

एकीकृत मशीन नियंत्रण प्रणालियाँ

सटीक सीएनसी रूटिंग केंद्र

पूर्ण कार्यशाला समाधान

आज टीम MFG से संपर्क करें!

CNC राउटर ब्लोअर सिस्टम रखरखाव के लिए आवश्यक युक्तियाँ

1. राउटर धूल संग्रह के लिए व्यवस्थित फ़िल्टर रखरखाव

कटर ब्लॉक के दोनों ओर बनाए गए अंतर दबाव का उपयोग करके CNC राउटर डस्ट कलेक्टर के स्वास्थ्य को ट्रैक करें। उच्च गति रूटिंग की अवधि के दौरान सप्ताह में एक बार राउटर अपशिष्ट निष्कर्षण प्रणाली के पूर्व-फिल्टर धोएं। CNC मशीन के घंटों के आधार पर HEPA फ़िल्टर को बदलें और मशीनीकृत सामग्री के प्रकार। निर्माता के अपने राउटर वैक्यूम फिल्टर रखें क्योंकि वे मरम्मत के लिए टर्नअराउंड समय को बहुत कम करेंगे।

2. राउटर डक्टवर्क और संग्रह बंदरगाह प्रबंधन

विशेष रूप से उन क्षेत्रों पर हर महीने सीएनसी रूटिंग के लिए उपयोग किए जाने वाले डक्टिंग की जांच करें जहां उच्च देबरी सक्शन कटिंग हेड स्थित हैं। राउटर क्या संभाल सकते हैं, इससे परे एक व्यापक मिलिंग प्रक्रिया के बाद, राउटर के निकास बंदरगाहों को साफ करें। मुख्य राउटर संग्रह नलिकाओं को हर तीन महीने में धूल संग्रह के सिर के साथ साफ किया जाना है और एक औद्योगिक वैक्यूम से जुड़ा हुआ है। यह सुनिश्चित करने के लिए रूटिंग स्टेशन कनेक्शन और पोर्ट सीलिंग का निरीक्षण करें कि प्रभावी धूल निष्कर्षण है।

3. सीएनसी ब्लोअर सिस्टम प्रदर्शन निगरानी

विभिन्न कटिंग गति पर राउटर डस्ट कलेक्शंस मोटर के प्रदर्शन का आकलन करें। विभिन्न सामग्रियों के संचालन के दौरान एक राउटर वैक्यूम के लिए एम्परेज ड्रा की निगरानी की जाती है। अपघर्षक सामग्री के मार्ग के बाद, राउटर ब्लोअर प्ररित करनेवाला को साफ किया जाना चाहिए। विभिन्न रूटिंग सामग्रियों के साथ सीएनसी राउटर के प्रदर्शन मैट्रिक्स का मूल्यांकन करें।

4. राउटर अपशिष्ट संग्रह प्रबंधन

सीएनसी मशीनों से मलबे के भंडारण के प्रभारी को बाहर निकालें, इससे पहले कि वे विशेष रूप से लंबे समय तक रूटिंग सत्र के बाद पूरी तरह से भरे हों। विभिन्न प्रकारों की उच्च गति में कटौती करने के दौरान अपशिष्ट प्रबंधन करें। अपघर्षक सामग्री को रूट करने के बाद, राउटर में धूल बिन के मुहरों की जांच करें। विशेष रूप से रूटिंग में नियंत्रण एक्सपोज़र जहां लकड़ी प्रसंस्करण किया जाता है और विशेष रूप से मिश्रित सामग्री।

5. स्मार्ट निष्कर्षण प्रणाली का अंशांकन

हर तीन महीने में, कटिंग ज़ोन के चारों ओर CNC राउटर प्रेशर स्टेट मशीनों को पुन: व्यवस्थित करें। धूल संग्रह दक्षता में सुधार करने के लिए डस्ट एक्सट्रैक्शन सिस्टम में एंटी-डस्ट राउटर सॉफ्टवेयर को अपग्रेड करें। उच्च गति रूटिंग संचालन के भीतर आपातकालीन बंद स्विच के कार्यात्मक और प्रदर्शन परीक्षण को बाहर ले जाएं। विभिन्न कटिंग स्थितियों और विभिन्न उपकरणों के साथ स्वचालित सक्शन सिस्टम के कामकाज की जाँच करें।

CNC राउटर ब्लोअर के बारे में अक्सर पूछे जाने वाले प्रश्न (FAQ)

प्रश्न: मानक कार्यशाला वैक्यूम सिस्टम से सीएनसी राउटर डस्ट कलेक्शन सिस्टम को क्या अलग करता है?

उच्च वैक्यूम अर्क CNC रूटिंग कट आउट कचरे के लिए हैं। इसका सक्रिय नियंत्रण है, एक से अधिक एकत्रित बिंदु और मशीन के साथ मिलकर काम करता है। इसकी एक मध्यवर्ती सेटिंग है और रूटिंग काम के दौरान ओवरहीटिंग के बिना संचालित किया जा सकता है।

प्रश्न: मुझे कैसे पता चलेगा कि मुझे अपने सीएनसी राउटर सिस्टम के लिए किस आकार का ब्लोअर का उपयोग करना चाहिए?

यह सामग्री प्रकार, मशीन कट वॉल्यूम और एक ही समय में किए गए प्रसंस्करण के प्रकारों पर निर्भर है। कुल सीएफएम, स्थैतिक दबाव और संग्रह बिंदुओं को सेवित करने के लिए मत भूलना। सिस्टम के लिए विस्तार योजना को भी शामिल करना याद रखें।

प्रश्न: इष्टतम राउटर डस्ट एक्सट्रैक्शन के लिए मुझे किस रखरखाव अनुसूची का पालन करना चाहिए?

वास्तविक मशीनिंग समय के आधार पर अनुसूची पर फ़िल्टर बदलें, मासिक डक्टवर्क का निरीक्षण करें, तीन महीनों में मोटर चेक करें। सेंसर के अंशांकन को भी शामिल करें, अपशिष्ट बिन को संभालना और हटाना, साथ ही प्रत्येक उपयोग के बाद निष्कर्षण उद्घाटन को बनाए रखना।

प्रश्न: मेरा CNC राउटर डस्ट कलेक्शन सिस्टम ऑपरेशन के दौरान सक्शन पावर क्यों खो देता है?

फ़िल्टर की संतृप्ति, नलिकाओं की रुकावट या मोटर को तनाव में करना कुछ सबसे लगातार कारण हैं। इसके अलावा प्रवेश बंदरगाहों और जंक्शनों पर क्लॉगिंग के लिए जांच करें, जैसे कि गैसकेट, साथ ही दबाव गेज पर रीडिंग।

प्रश्न: उच्च गति रूटिंग गतिविधियों में धूल संग्रह की प्रभावकारिता में सुधार करने के लिए मैं क्या संशोधन कर सकता हूं?

कटिंग मापदंडों के आधार पर निष्कर्षण दरों को संशोधित करें, संग्रह बंदरगाहों को ठीक से व्यवस्थित करें, सही वायु वेग सुनिश्चित करें। वास्तविक समय के दबाव प्रतिक्रिया और सामग्री-आधारित सेटिंग्स का भी उपयोग करें।

प्रश्न: सीएनसी राउटर ब्लोअर सिस्टम में मुझे कौन सी सुरक्षा सुविधाएँ सुनिश्चित करनी चाहिए?

HEPA फ़िल्टर प्रमाणित, आपातकालीन बंद, विस्फोट प्रमाण भागों जब आवश्यक हो। एक दबाव गेज, स्व-निदान प्रणाली और अर्थिंग होनी चाहिए।

प्रश्न: मैं एक एकल चरण धूल संग्रह इकाई का उपयोग क्यों करना चाहूंगा और इसके बारे में कि 'अपग्रेड' आवश्यक है?

उदाहरण के लिए जब काम किया जा रहा है, तो बहुत महीन कणों या बेहतर निस्पंदन के साथ काम करते समय वॉल्यूम बढ़ता है। यह बदले में सामग्री और उत्पादन स्तर के साथ अलग -अलग होगा।

प्रश्न: CNC राउटर को संचालित करने वाले कंप्यूटर सॉफ़्टवेयर के बीच धूल नियंत्रण को कैसे कनेक्ट करें?

इसे मशीन कंट्रोल इंटरफ़ेस के माध्यम से करें और कटिंग मापदंडों के साथ कनेक्ट करें, और स्पीड कंट्रोल का परिचय दें। आपातकालीन उपायों और निगरानी के लिए ट्रेन।

प्रश्न: कृपया मुझे गाइड करें कि किस समस्या निवारण तकनीकों को नियोजित करना है जब निष्कर्षण अपेक्षित रूप से प्रदर्शन करने में विफल रहता है?

फ़िल्टर की स्थिति की जांच करें, डक्ट जोड़ों पर लीक की जांच करें, और मोटर के प्रदर्शन को मापें। दबाव परीक्षण करें, संग्रह प्रदर्शन का आकलन करें, और आंतरिक घटकों पर पहनने और आंसू के लिए जांच करें।

प्रश्न: धूल संग्रह प्रणाली की दक्षता से समझौता किए बिना ऊर्जा के संरक्षण के लिए मैं क्या उपाय कर सकता हूं?

परिवर्तनीय गति ड्राइव का उपयोग किया जाना चाहिए, न्यूनतम वायु प्रवाह हानि के लिए अनुमति देने के लिए डिजाइन संग्रह पोर्ट, क्षेत्रों द्वारा नियंत्रण धूल प्रबंधन को नियंत्रित करता है। रुझानों का ट्रैक रखें और इसके मापदंडों को बदलकर सिस्टम में सुधार करें।