T’interessa millorar l’eficàcia de les seves operacions d’encaminament CNC sense comprometre la neteja del taller? Els sistemes de bufador CNC Router són un dels equips més importants en qualsevol fabricació i construcció modernes. Aquests sistemes proporcionen una solució de recollida de pols sofisticada integrada amb una tècnica més avançada anomenada Control de processos. Es tracta de sistemes especials de buit utilitzats en encaminadors CNC que funcionen al llarg dels eixos de rotació, garantint que la pols s’extreu fins i tot durant l’operació de tall.

En aquest article, mirarem:

L’ús i el desenvolupament de dispositius avançats de recollida de pols i com afecten els índexs qualitatius de producció

Principals parts dels equips d’extracció de pols dels routers contemporanis

Com triar una solució de ventilador de qualitat industrial

El tractament del sistema i les seves directrius de millora

Què és un sistema de ventilador CNC Router?

Comprensió dels mecanismes de bufador CNC Router

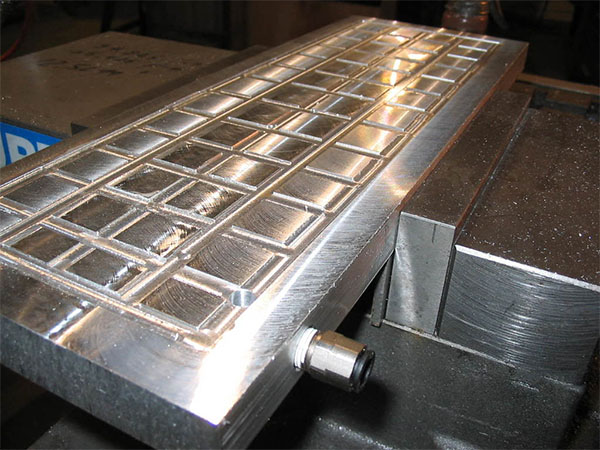

L’extracció de pols del router CNC es fa mitjançant un complex sistema de netejadors d’aspirador que funciona per desfer -se dels encenalls de fusta i metàl·lics, així com la pols fina produïda durant les operacions de mecanitzat. Aquest procés s’inicia a l’avantguarda de l’eina, on l’aire a l’angle de tall es mou a velocitats molt altes per crear un tallador inclinat i talla la fusta que busca captura orbital de deixalles fins i tot abans que s’aprimin. Els sistemes de bufador d’última generació inclouen una característica integrada anomenada Separador de pols ciclònics, on l’aire ple de pols es gira en un vòrtex, permetent que les partícules més denses caiguin a la base de la cambra mentre s’aixequen les partícules de llum.

Components dels sistemes de ventilador CNC Router

Unitat de bufador principal : es tracta d’un sistema motoritzat adequat que serveix de sistema d’aspiració principal per a la recollida de pols per a la màquina d’encaminament CNC. Normalment es classifica entre 1-5 CV per a l'ús del taller.

Caputxa de col·lecció : un dispositiu de neteja que s’integra a prop del capçal de l’encaminador CNC que té com a objectiu menjar el malbaratament creat a la seva font i que es pot alterar per adaptar -se als angles així posicionats.

Muntatge de filtració : múltiples filtres formats per un HEPA i un pre-filtre principalment per assegurar-se que la pols recollida dels encaminadors no té una mida de 0,3 micres de mida.

Sistema de conductes : presenta canonades de codis llisos que el seu diàmetre augmenta i després transporta l’aire des dels dispositius del router fins als sistemes de col·leccionistes de pols.

Paper de recollida : un aparell d’emmagatzematge situat a l’extrem inferior del conjunt del ventilador del router que té funcions de descàrrega precipitada que permeten una eliminació ràpida de les deixalles d’encaminament acumulades.

Tauler de control : un sistema informatitzat que controla els paràmetres de l'extractor de pols de tallador d'angle com el parell del motor, la capacitat de succió i les funcions de neteja programades.

Sensors de pressió : o bé les quantitats mesurades i els límits d’alarma física o els nivells d’elogis de calibre a l’armari del bufador del router i a l’eficiència del filtre del gabinet, els usuaris estan utilitzats missatges per realitzar el manteniment.

Separador de ciclons : el component d’un equip que implica aplicar forces centrífugues a l’aire i la pols en moviment, per permetre la separació de la pols d’encaminament gruixut de partícules de pols fina, abans de l’entrada en altres dispositius de filtratge.

Quin és el paper del bufador de la fabricació de CNC?

Efectes sobre la seguretat de la producció

Millora de la seguretat del lloc de treball: els bufadors del router CNC són sistemes que eliminen vapors nocius creats durant el procés de tall. El sistema de succió d’alta velocitat elimina la pols de fusta i les partícules metàl·liques que es poden inhalar, mitigant les possibilitats de malalties respiratòries.

Sistema d’evacuació de la calor: els bufadors d’encaminadors ajuden a eliminar la calor produïda en punts de tall per evitar danys tant a les eines com a les peces de treball. L’eliminació de l’aire ajuda al refredament i allarga la vida de l’eina i manté la mida de l’eina constant.

Impacte en la qualitat del producte

Assegurança per a la fabricació de precisió: per millorar la precisió de mecanitzat, el procés de mecanitzat incorpora l’ús de bufadors del router per evitar la acumulació desfavorable. Per tal de mantenir camins de tall lliures, permetent la continuïtat de les operacions d’eines, s’utilitza una contenció eficient de pols.

Beneficis de la temperatura controlada: els bufadors CNC proporcionen un flux d’aire consistent que ajuda a tallar el material objectiu no deformar i garantir que s’aconsegueixin les toleràncies especificades. La millora de la gestió tèrmica també condueix a la millora de la qualitat de l’acabat superficial.

Beneficis per al control de processos

Control de l'operació intel·ligent: els sistemes de ventilació del router CNC faciliten el control automàtic a causa de la incorporació de controls integrats. Els paràmetres de material i de tall són fixos i regulats, si escau, mitjançant l’ús de la tecnologia de velocitat variable.

Avaluació dels atributs de l'eina de tall: Rendiment tèrmic: les tecnologies de bufador moderns utilitzen dos paràmetres variables: la càrrega a la màquina i el règim de calor del medi ambient. El sistema de control de sobrecàrrega tèrmica funciona en mode continu i una qualitat imparcial i constant del processament garanteix les actuacions dins d’un model de funcionament.

Gestió de l'eficiència al buit: L'ajust de la pressió de buit es realitza en un mode automàtic que augmenta el rendiment global del refredament i l'extracció de malbaratament. Els sistemes intel·ligents adequats per a aquest propòsit són capaços de regular el flux d’aire n un nivell òptim segons el material tallat i la velocitat del tallador.

Tipus principals de bufador de router cnc

Sistemes de bufador d'una sola etapa

Característiques: motor de succió directa, filtració bàsica, disseny compacte

Avantatges: Manteniment rendible, fàcil, instal·lació senzilla

Aplicacions: Petits tallers, encaminament de Hobby CNC, treball de fusta lleugera

Els bufadors de la millor qualitat que ofereixen els fabricants avui en dia són els bufadors de l’escenari que es poden utilitzar per a la col·lecció de pols fàcils mitjançant un ventilador directament connectat a un motor. Aquestes unitats generalment proporcionen energia en un rang d’1-2 CV i s’adapten només a l’eliminació de la pols de fusta. El més adequat per a treballs CNC a petita escala on la generació de pols és mínima i només calen filtracions simples.

Sistemes de ciclons industrials

Característiques: separació ciclònica, filtració en diverses etapes, motors de gran capacitat

Avantatges: separació de partícules superior, funcionament continu, recollida eficient

Aplicacions: Instal·lacions de producció, fabricació de pesats, encaminament industrial

Els sistemes de ciclons centrífugals utilitzen força centrífuga per al control de pols i tenen motors de 3-5 CV i processos de filtració complexos. Són especialment útils en fàbriques d’alta producció, on hi ha fluxos constants de material de residus, ja que la potència de succió es manté constant que diversos sistemes de ciclons poden funcionar de manera eficient sense esgotar cap dels sistemes.

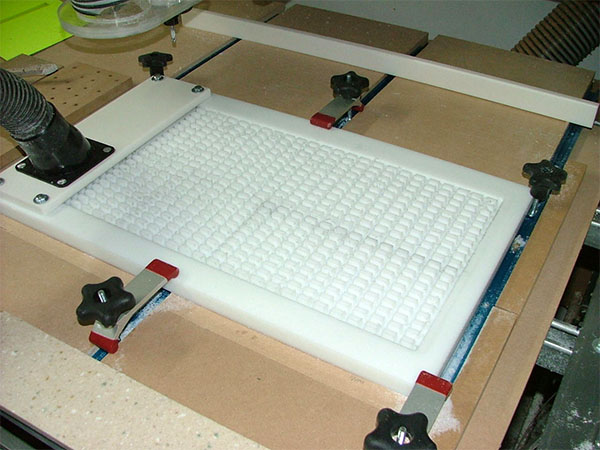

Unitats de buit portàtil

Característiques: Disseny amb rodes, sistemes de mànega flexible, filtració autònoma

Avantatges: mobilitat, posicionament versàtil, configuració ràpida

Aplicacions: Tallers mòbils, configuracions de CNC variades, operacions multi-estat

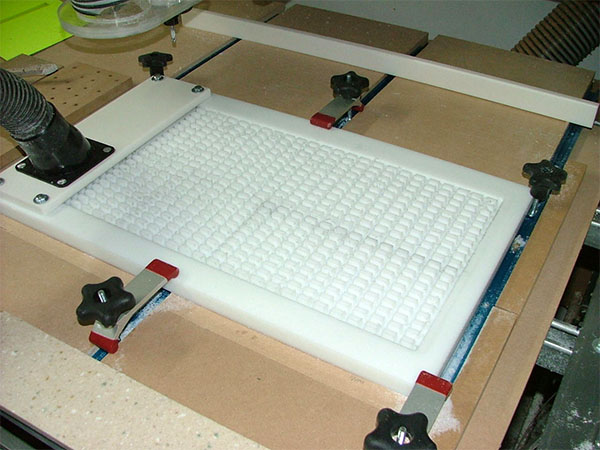

Els sistemes de buit mòbil o els sistemes de recuperació de pols de buit central són molt flexibles, ja que han integrat en papereres i proporcionen diversos mitjans de connexió. Normalment, aquestes unitats proporcionen una potència de succió de 2-3 CV i tenen ports de disconnexió ràpida per a un fàcil canvi.

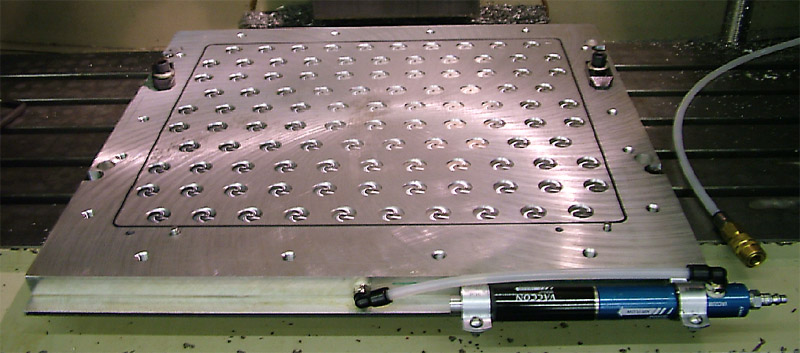

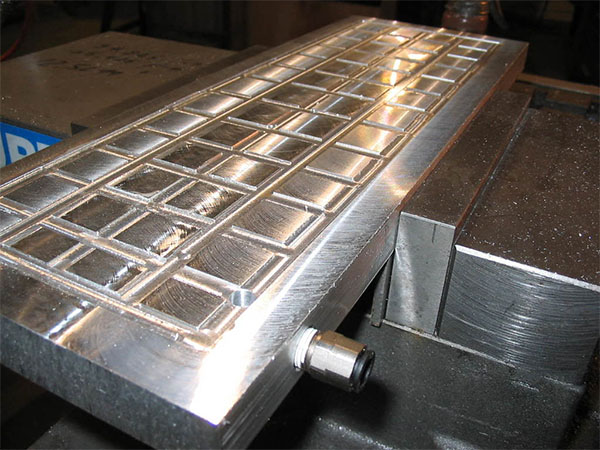

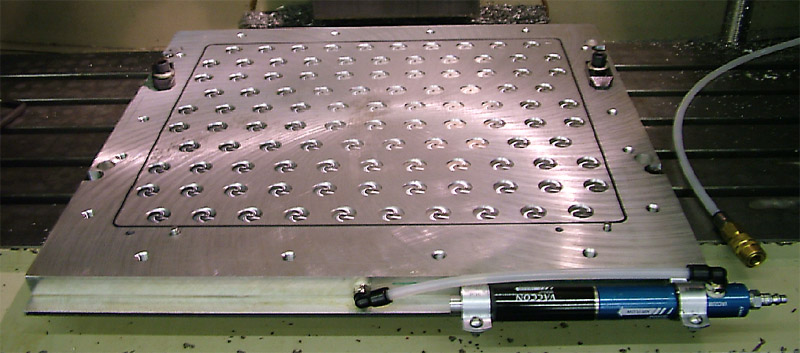

Sistemes d’extracció integrats

Característiques: Disseny integrat, control automatitzat, funcionament sincronitzat

Avantatges: eficiència espacial, posicionament òptim, rendiment coordinat

Aplicacions: Professional de mecanitzat CNC , línies de producció automatitzades Centres

Els sistemes específics de la indústria col·laboren directament amb les màquines CNC equipant-los d’ajustament automatitzat d’aspiració i captura de deixalles directament al punt de tall. Aquests sistemes racionalitzen el funcionament a mesura que s’integren amb els controls de les pròpies màquines.

Sistemes de gran buit

Característiques: filtració HEPA, potents motors, monitorització avançada

Avantatges: captura de partícules fines, qualitat de l’aire superior, control precís

Aplicacions: fabricació neta, processament de materials fins

Els sistemes especialitzats de gran buit proporcionen una succió molt potent, amb capacitats avançades de filtració. Aquests sistemes generalment tenen motors per sobre de 5 CV i són capaços de filtrar partícules de 0,3 micres o menors, cosa que és particularment important en el cas dels entorns de fabricació de precisió.

Sistemes de recollida en humit

Característiques: separació d’humitat, components resistents als productes químics, filtres especialitzats

Avantatges: manipulació de deixalles humides, gestió del refrigerant, resistència a la corrosió

Aplicacions: mecanitzat de metalls, operacions intensives en refrigerants

Aquests sistemes estan destinats a l’administració de substàncies humides i les boires de refrigerant, mentre que les seves característiques de disseny inclouen elements repetents d’aigua juntament amb tècniques de separació úniques. Són els més adequats per a processos que impliquen màquines -eina i la gestió dels residus líquids és de la màxima importància.

Avantatges i desavantatges dels sistemes de recollida de pols del router CNC

Avantatges del bufador de rutes CNC:

Seguretat millorada durant els tallers a causa de les instal·lacions de control de pols millorades

Els sistemes de recollida de pols d’encaminament industrial i unitats de buit CNC tenen efectivament un sistema de recollida de pols integrat que ajuda a eliminar els perills provocats per pols i altres partícules a l’aire. Els encaminadors més recents inclouen sistemes d’extracció de pols que utilitzen un control intel·ligent del bufador per atrapar fins al 99,97% de la brutícia, creant així una àrea de producció més neta i complint els estàndards de qualitat de l’aire.

Augment de la durabilitat de la màquina fins i tot amb els danys del sistema de control de pols

Els sistemes d’escapament integrats en els encaminadors moderns eviten la acumulació de residus en parts importants de la màquina. Sistemes de recollida de pols intel·ligents Eines de tall de blindatge, així com canyes de màquines per danys causats per executar la màquina sense un sistema de neteja, mentre que les 'bosses d'assecat' del router integrades mantenen l'entorn de treball net, ajudant a reduir el servei al voltant d'un 40%.

Augment de l’eficiència de producció amb la gestió de pols intel·ligents

Els potents encaminadors equipats amb explosions permeten una neteja immediata de la zona de treball després de tallar així qualsevol material innecessari. Els col·leccionistes d’alt rendiment, per exemple, poden detectar la matèria primera i ajustar la seva resistència a la succió en conseqüència, mentre que el control efectiu de la pols millora la qualitat dels acabats en més d’un 30% sense canviar la velocitat de rendiment de l’eina de tall.

Desavantatges del bufador de rutes CNC:

Despesa notable en infraestructura de recollida

La despesa de comprar unitats de recollida de pols de CNC industrial i altres sistemes d’extracció de pols de taller és alta. Els sistemes de conductes en xarxa i els sistemes de gestió de l’aire d’encaminador sovint augmenten els costos d’energia d’un 10-15%, per la qual cosa, els sistemes d’extracció de pols connectats solen tenir costos operatius elevats.

Rutina de manteniment estricta

Els sistemes de control de deixalles han de substituir els seus filtres i els seus sistemes es calibren regularment. Les unitats sofisticades de filtració d’aire en router necessiten habilitats específiques per al manteniment, mentre que els sistemes integrats d’encaminament de l’encaminador poden dificultar la producció si el sistema d’extracció automàtica del router no funciona.

Experimenteu la fabricació de precisió amb Team MFG

Transformeu les vostres operacions CNC amb les solucions avançades del router de Team MFG. Els nostres sistemes d’extracció de grau industrial estan dissenyats per exigir entorns de fabricació, proporcionant un rendiment i fiabilitat superiors.

Portafoli professional d'equips CNC:

Col·leccionistes de pols de router d'alta capacitat

Sistemes integrats de control de màquines

Centres d'encaminament de precisió CNC

Solucions de tallers completes

Poseu -vos en contacte amb Team MFG avui!

Consells essencials per al manteniment del sistema de ventiladors CNC Router

1. Manteniment sistemàtic del filtre per a la recollida de pols del router

Feu un seguiment de la salut del col·lector de pols del router CNC mitjançant la pressió diferencial que es manté a banda i banda dels blocs del tallador. Renteu els filtres previs del sistema d’extracció de residus del router una vegada a la setmana durant el període d’encaminament d’alta velocitat. Substituïu els filtres HEPA en funció de les hores de la màquina CNC treballades i el tipus de materials mecanitzats. Manteniu els filtres de buit del router del fabricant perquè reduiran molt el temps de reparació per a la seva reparació.

2. Gestió del port de conductes i de recollida de router

Comproveu el conducte utilitzat per a l'encaminament de CNC cada mes, sobretot a les zones on es troben els capçals de tall de succió alts. Després d’un extens procés de fresat més enllà del que poden manejar els encaminadors, netegeu els ports d’escapament del router. Els principals conductes de recollida de router s’han de netejar cada tres mesos amb un cap de recollida de pols i unit a un buit industrial. Inspeccioneu les connexions de l'estació d'encaminament i el segellat del port per assegurar -vos que hi ha una extracció efectiva de pols.

3. Monitorització del rendiment del sistema del sistema CNC

Valoreu el rendiment del motor de col·leccions de pols del router a diverses velocitats de tall. El sorteig d'amperatge per a un buit del router es controla durant les operacions de diversos materials. Després de l’encaminament de materials abrasius, s’ha de netejar l’impulsor del bufador del router. Avaluar les mètriques de rendiment dels encaminadors CNC amb diversos materials d'encaminament.

4. Gestió de recollida de residus de router

Traieu les papereres encarregades d’emmagatzemar les deixalles de les màquines CNC abans que s’omplin plenament, sobretot després d’una llarga sessió d’encaminament. Realitzeu la gestió de residus en el transcurs de fer retallades d'alta velocitat de diversos tipus. Després d’encaminar materials abrasius, comproveu els segells de la paperera del router. Controleu l'exposició especialment en l'encaminament on es fa el processament de fusta i especialment els materials compostos.

5. Calibració del sistema d’extracció intel·ligent

Cada tres mesos, recalibra les màquines d’estat de pressió del router CNC al voltant de les zones de tall. Actualitzeu el programari del router anti-pols del sistema d’extracció de pols per millorar l’eficiència de la recollida de pols. Realitzeu proves funcionals i de rendiment de l’emergència desactiveu els interruptors dins de les operacions d’encaminament d’alta velocitat. Comproveu el funcionament dels sistemes de succió automàtics en condicions de tall variades i amb diferents eines.

Preguntes més freqüents (preguntes freqüents) sobre el bufador del router cnc

P: Què distingeix un sistema de recollida de pols del router CNC dels sistemes de buit de taller estàndard?

Les extraccions altes de buit estan destinades a l'encaminament del CNC. Té un control actiu, més d’un punt de recollida i funciona conjuntament amb la màquina. Té una configuració intermèdia i es pot operar sense sobreescalfar durant els treballs d'encaminament.

P: Com puc saber quina bufadora de mida he d’utilitzar per al meu sistema d’encaminadors CNC?

Depèn del tipus de material, del volum de tall de la màquina i dels tipus de processament realitzats alhora. No oblideu el CFM total, la pressió estàtica i els punts de recollida a ser atesos. No oblideu incloure també el pla d’expansió del sistema.

P: Quin calendari de manteniment he de seguir per a una extracció òptima de pols del router?

Canvieu els filtres a l’horari en funció del temps real de mecanitzat, inspeccioneu mensualment la conducta, realitzeu un control del motor en tres mesos. També inclou la calibració dels sensors, la manipulació i eliminació de la paperera, així com mantenir les obertures d’extracció després de cada ús.

P: Per què el meu sistema de recollida de pols del router CNC perd la potència de succió durant el funcionament?

Algunes de les raons més freqüents són la saturació del filtre, el bloqueig dels conductes o la tensió del motor. Comproveu que hi hagi obstruir els ports d’entrada i les juntes, com ara les juntes, així com les lectures sobre el calibre de pressió.

P: Quines modificacions puc fer per millorar l'eficàcia de la recollida de pols en activitats d'encaminament d'alta velocitat?

Modifiqueu les taxes d’extracció en funció dels paràmetres de tall, organitzeu els ports de recollida amb raó, assegureu -vos la velocitat de l’aire adequada. Utilitzeu la resposta a la pressió en temps real i també la configuració basada en el material.

P: Quines característiques de seguretat he de garantir que estan presents en un sistema de ventilador CNC?

Filtre HEPA certificat, apagat d’emergència, peces de prova d’explosió quan sigui necessari. Hi hauria d’haver un manòmetre, sistemes d’autodiagnòstic i posada a terra.

P: Per què voldria deixar d’utilitzar una unitat de recollida de pols d’una sola etapa i quan és necessària aquesta “actualització”?

Per exemple, quan el volum que s’està treballant augmenta, quan es treballa amb partícules molt fines o una millor filtració. Al seu torn, variarà amb materials i nivells de producció.

P: Com connectar el control de pols entre el programari informàtic que opera l’encaminador CNC?

Feu -ho mitjançant la interfície de control de la màquina i connecteu -vos amb els paràmetres de tall i introduïu el control de velocitat. Entreneu per a mesures d’emergència i control.

P: Si us plau, guieu -me sobre quines tècniques de resolució de problemes cal utilitzar quan l'extracció no funciona com s'esperava?

Examineu l’estat del filtre, comproveu si hi ha fuites a les juntes del conducte i mesureu el rendiment del motor. Realitzeu proves de pressió, avalueu el rendiment de la recollida i comproveu el desgast dels components interns.

P: Quines mesures puc utilitzar per tal de conservar energia sense comprometre l'eficiència del sistema de recollida de pols?

S’ha d’utilitzar el port de velocitat variable, el port de recollida de disseny per permetre pèrdues mínimes de flux d’aire, control de pols de control per zones. Feu un seguiment de les tendències i milloreu el sistema canviant els seus paràmetres.