Vas zanima izboljšanje učinkovitosti vaših operacij usmerjanja CNC, ne da bi pri tem ogrozili čistočo delavnice? CNC sistemi za puhalo usmerjevalnikov so eden najpomembnejših kosov opreme v kateri koli sodobni proizvodnji in konstrukciji. Ti sistemi ponujajo prefinjeno rešitev za zbiranje prahu, ki je integrirana z naprednejšo tehniko, imenovano Proces Control. To so posebni vakuumski sistemi, ki se uporabljajo v usmerjevalnikih CNC, ki delujejo vzdolž rotacijskih osi, kar zagotavlja, da se prah izvleče tudi med rezanjem.

V tem članku bomo pogledali:

Uporaba in razvoj naprednih naprav za zbiranje prahu in kako vplivajo na kvalitativne indekse proizvodnje

Glavni deli opreme za pridobivanje prahu sodobnih usmerjevalnikov

Kako izbrati rešitev za puhalo v industrijskem razredu

Sistemsko zdravljenje in njegove smernice za izboljšanje

Kaj je sistem za puhalo usmerjevalnika CNC?

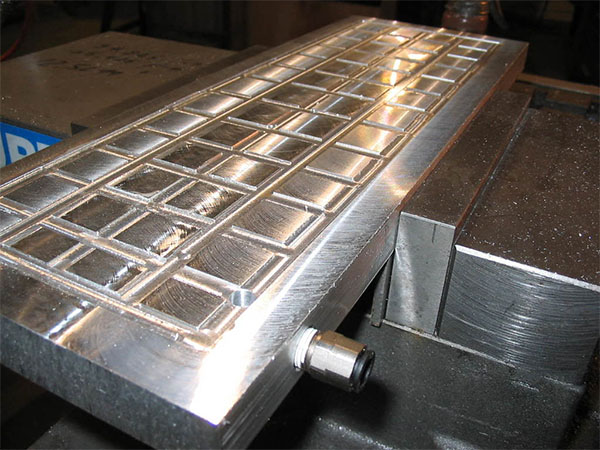

Razumevanje mehanizmov za puhalo usmerjevalnika CNC

Izvlečenje prahu CNC usmerjevalnika se izvede s kompleksnim sistemom za sesalnik, ki deluje tako, da se znebi lesa in kovinskih ostružkov, pa tudi drobnega prahu, ki nastane med obdelovalnimi operacijami. Ta postopek se začne na rezalnem robu orodja, kjer se zrak pod 'rezanjem kota' premika z zelo visokimi hitrostmi, da ustvari nagnjeni rezalnik in razreže les, ki išče orbitalni zajem naplavin, še preden dobijo v zraku. Najsodobnejši sistemi puhala so z vgrajeno funkcijo, imenovano ciklonski separator prahu, kjer se v vrtincu zasuka zrak, napolnjen s prahom, kar omogoča, da se gostejši delci spustijo na dno komore, medtem ko se svetloba dvigajo.

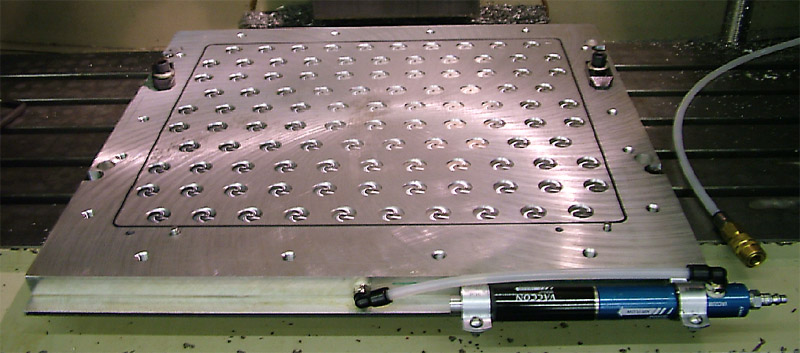

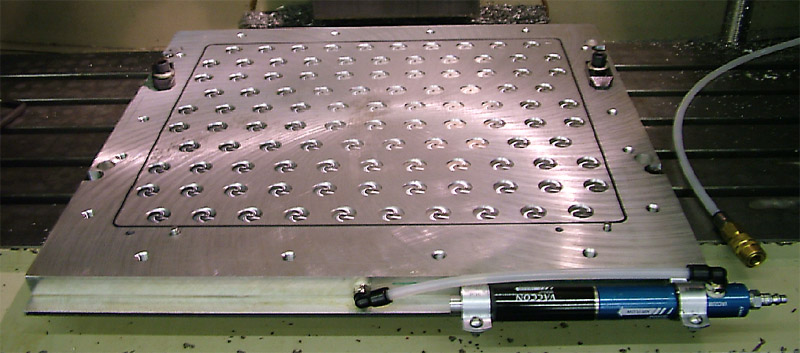

Komponente sistemov za puhalo usmerjevalnika CNC

Glavna enota za puhalo : To je primeren motoriziran sistem, ki služi kot glavni sesalni sistem za zbiranje prahu za stroj za usmerjanje CNC. Običajno je ocenjen med 1-5 KM za uporabo delavnic.

Zbiranje kapuce : Naprava za čiščenje pritrditve, ki je integrirana blizu rezalne glave usmerjevalnika CNC, katere namen je pojesti izgubo, ustvarjeno na njegovem viru in ki jo je mogoče spremeniti tako, da se prilegajo tako nameščeni koti.

Filtracijska sklop : več filtrov, sestavljenih iz HEPA in predplasti, predvsem za zagotovitev, da prah, zbrani iz usmerjevalnikov, ni večji od 0,3 mikrona.

Sistem za cevovodje : Ta ima gladke cevi cevi, katerih premer eskalira nato zrak iz naprav usmerjevalnika do sistemov za zbiranje prahu.

Zaboj za zbiranje : naprava za shranjevanje, nameščen na spodnjem koncu sklopa puhala usmerjevalnika, ki ima naglice, ki omogočajo hitro odstranjevanje natrpanih naplavin.

Nadzorna plošča : Računalniški sistem, ki nadzoruje parametre ekstraktorja prahu kotnega reza, kot so navor motorja, zmogljivost sesanja in programirane funkcije čiščenja.

Tlačni senzorji : bodisi izmerjene količine in prekomerne omejitve fizičnih alarmov ali merilne stopnje pohvale v omarici usmerjevalnika in o učinkovitosti filtra v omari, uporabniki izkoristijo sporočila za vzdrževanje.

Sepator ciklona : sestavni del opreme, ki vključuje uporabo centrifugalnih sil na zraku in prahu v gibanju, da se pred vstopom v druge filtrirne naprave omogoči ločitev grobega usmerjevalnega prahu iz drobnih prahu.

Kakšna je vloga Blower Rounter v proizvodnji CNC?

Učinki na varnost proizvodnje

Izboljšanje varnosti na delovnem mestu: puhali usmerjevalnika CNC so sistemi, ki odpravljajo škodljive hlape, ustvarjene med postopkom rezanja. Sesalni sistem z visoko hitrostjo odpravlja leseni prah in kovinske delce, ki jih je mogoče vdihavati, kar blaži možnosti za dihalno bolezen.

Sistem za evakuacijo toplote: Rezalni usmerjevalniki pomagajo odstraniti kakršno koli toploto, proizvedeno na rezanih točkah, da se prepreči poškodba tako orodij kot obdelovancev. Odstranjevanje zraka pomaga pri hlajenju in podaljša življenjsko dobo orodja, poleg tega pa ohranja velikost orodja.

Vpliv na kakovost izdelka

Zagotavljanje za natančno proizvodnjo: Da bi izboljšali natančnost obdelave, postopek obdelave vključuje uporabo puhal usmerjevalnikov, da se izognete neugodnemu kopičenju naplavin. Za vzdrževanje prostih rezalnih poti, ki omogočajo kontinuiteto operacij orodij, se uporabi učinkovita zadrževanje prahu.

Prednosti nadzorovane temperature: puhali CNC zagotavljajo dosleden pretok zraka, ki pomaga pri rezanju, kar omogoča ciljni material, da se ne deformira in zagotavlja doseganje določenih toleranc. Izboljšanje toplotnega upravljanja vodi tudi do povečanja kakovosti površinske zaključke.

Prednosti za nadzor procesa

Smart Operation Control: CNC sistemi za prezračevanje usmerjevalnikov olajšajo samodejni nadzor zaradi vključitve integriranih kontrol. Parametri materiala in rezanja so s pomočjo tehnologije s spremenljivo hitrostjo fiksirani in regulirani, če je primerno.

Ocenjevanje atributov orodja za rezanje: Termična zmogljivost: Sodobne tehnologije puhala uporabljajo dva spremenljiva parametra - obremenitev stroja in toplotni režim okolja. Sistem za spremljanje toplotne preobremenitve deluje v neprekinjenem načinu in nepristranska in stalna kakovost obdelave zagotavlja zmogljivosti znotraj enega modela.

Upravljanje učinkovitosti vakuuma: Prilagoditev vakuumskega tlaka se izvede v samodejnem načinu, ki poveča splošno delovanje za odvzem hlajenja in izgube. Pametni sistemi, ki ustrezajo temu namenu, lahko urejajo pretok zraka in optimalno raven, odvisno od zmanjšanja materiala in hitrosti rezalnika.

Glavne vrste puhala usmerjevalnika CNC

Enostopenjski sistemi za puhalo

Značilnosti: neposredni sesalni motor, osnovna filtracija, kompaktna zasnova

Prednosti: stroškovno učinkovito, enostavno vzdrževanje, preprosta namestitev

Aplikacije: majhne delavnice, hobi CNC usmerjanje, lahka obdelava lesa

Najboljši kakovostni puhali, ki jih danes ponujajo proizvajalci, so enostopenjski puhali, ki jih je mogoče uporabiti za enostavno zbiranje prahu z uporabo ventilatorja, ki je neposredno povezan z motorjem. Takšne enote na splošno zagotavljajo moč v območju 1-2 KM in so primerne samo za odstranjevanje lesenega prahu. Najbolj primerna za majhne CNC dela, kjer je ustvarjanje prahu minimalno in so potrebne le preproste filtracije.

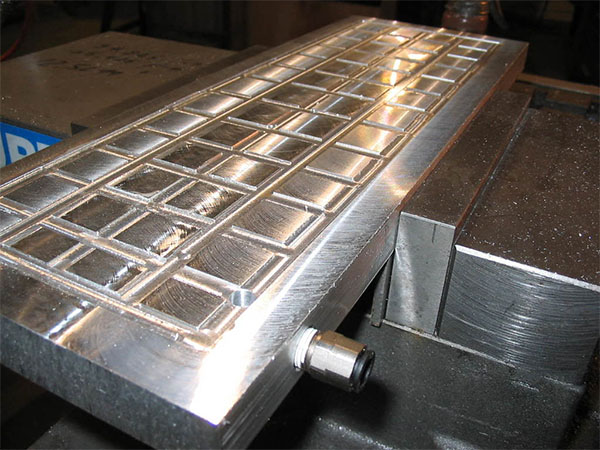

Industrijski ciklonski sistemi

Značilnosti: ciklonska ločitev, večstopenjska filtracija, motorji z visoko zmogljivostjo

Prednosti: Vrhunska ločitev delcev, neprekinjeno delovanje, učinkovito zbiranje

Aplikacije: proizvodne zmogljivosti, proizvodnja težkih delov, industrijska usmerjanje

Centrifugalni ciklonski sistemi uporabljajo centrifugalno silo za nadzor prahu in imajo 3-5 KM motorje in zapletene filtracijske procese. Posebej so koristni v tovarnah z visoko proizvodnjo, kjer obstajajo stalni tokovi odpadnih materialov, saj sesalna moč ostane konstantna več ciklonskih sistemov lahko učinkovito deluje, ne da bi izčrpali katerega koli od sistemov.

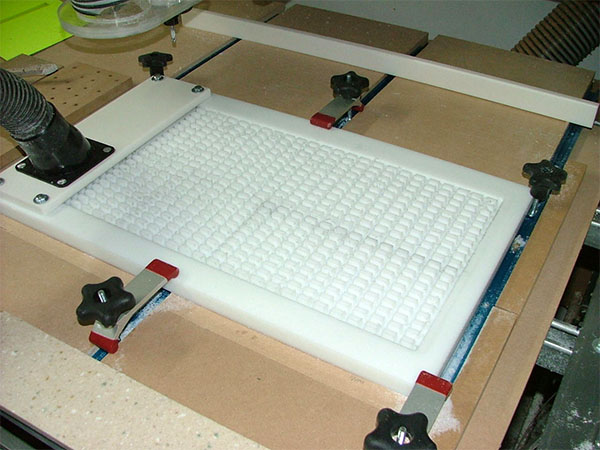

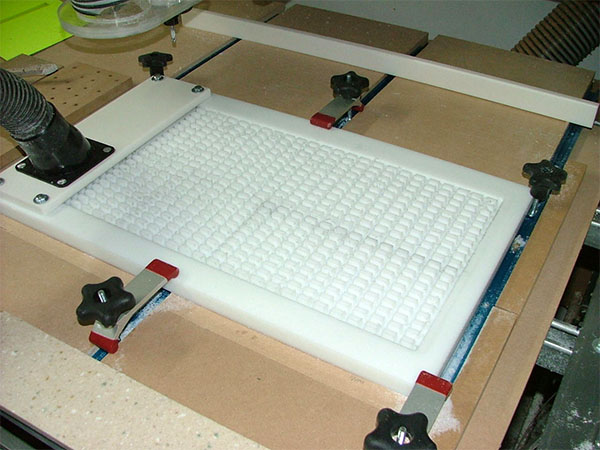

Prenosne vakuumske enote

Značilnosti: Kolesarna zasnova, prilagodljivi sistemi za cevke, samostojna filtracija

Prednosti: mobilnost, vsestransko pozicioniranje, hitra nastavitev

Aplikacije: mobilne delavnice, raznolike nastavitve CNC, večstopenjske operacije

Mobilni vakuumski sistemi ali centralni sistemi za obnovitev praška v prahu so zelo prilagodljivi, saj so vgradili zabojnike za zbiranje in zagotavljajo več sredstev za povezavo. Običajno te enote zagotavljajo sesalno moč 2-3 KM in imajo vrata za hitro povezavo za enostaven prehod.

Vgrajeni sistemi ekstrakcije

Značilnosti: Integrirano oblikovanje, avtomatizirano krmiljenje, sinhronizirano delovanje

Prednosti: Učinkovitost prostora, optimalno pozicioniranje, usklajena uspešnost

Prijave: profesionalno CNC obdelovalni centri, avtomatizirane proizvodne linije

Industrijski specifični sistemi neposredno sodelujejo s CNC stroji, tako da jih opremijo z samodejno prilagoditvijo sesanja in zajemanjem naplavin neposredno na rezalnem mestu. Takšni sistemi racionalizirajo delovanje, ko se integrirajo s kontrolami samih strojev.

Visoko vakuumski sistemi

Značilnosti: HEPA filtracija, zmogljivi motorji, napredno spremljanje

Prednosti: Fini zajem delcev, vrhunska kakovost zraka, natančen nadzor

Aplikacije: čista proizvodnja, predelava drobnih materialov

Specializirani visoko vakuumski sistemi zagotavljajo zelo močan sesanje skupaj z naprednimi filtracijskimi zmogljivostmi. Takšni sistemi imajo na splošno motorje nad 5hp in lahko filtrirajo delce, ki merijo 0,3 mikrona ali manjše, kar je še posebej pomembno v primeru natančnih proizvodnih okolij.

Mokri sistemi za zbiranje

Značilnosti: ločevanje vlage, komponente, odporne na kemikalije, specializirani filtri

Prednosti: Ravnanje z vlažnimi naplavinami, upravljanje hladilne tekočine, korozijska odpornost

Aplikacije: kovinska obdelava, operacije intenzivne hladilne tekočine

Ti sistemi so namenjeni dajanju mokrih snovi in meglic hladilne tekočine, medtem ko njihove oblikovalske značilnosti vključujejo vodne elemente skupaj z edinstvenimi tehnikami ločevanja. Najbolj so primerni za procese, ki vključujejo obdelovalne stroje in obvladovanje tekočih odpadkov je izrednega pomena.

Prednosti in slabosti sistemov za zbiranje prahu CNC usmerjevalnika

Prednosti puhala poti CNC:

Izboljšana varnost med delavnicami zaradi izboljšanih objektov za nadzor prahu

Industrijski sistemi za zbiranje prahu in CNC vakuumske enote imajo učinkovito vgrajen sistem za zbiranje prahu, ki pomaga odpraviti nevarnosti, ki jih prinesejo prah in drugi delci v zraku. Novejši usmerjevalniki so opremljeni s sistemi za pridobivanje prahu, ki uporablja inteligentni nadzor puhala, da ujame do 99,97% umazanije in tako ustvari čistejše proizvodne površine in izpolnjuje tesne standarde kakovosti zraka.

Povečana trajnost stroja tudi s škodo za nadzor prahu

Vgrajeni izpušni sistemi v sodobnih usmerjevalnikih se izogibajo kopičenju odpadnih materialov na pomembnih delih stroja. Inteligentni sistemi za zbiranje prahu ščit za rezanje in strojne palice zaradi škode, ki jih povzroči vodenje stroja brez čistilnega sistema, medtem ko vgrajene vrečke za sušenje usmerjevalnika ohranijo delovno okolje čisto, kar pomaga zmanjšati servis za približno 40%.

Povečana učinkovitost proizvodnje s pametnim ravnanjem s prahom

Zmogljivi usmerjevalniki, opremljeni z blasterji, omogočajo takojšnje čiščenje delovnega območja po rezanju in tako odstranijo nepotrebne materiale. Visoko zmogljivi kolektorji prahu lahko na primer zaznajo surovine in ustrezno prilagodijo svojo sesalno trdnost, medtem ko učinkovit nadzor prahu poveča kakovost zaključkov za več kot 30%, ne da bi spremenil hitrost zmogljivosti orodja za rezanje.

Slabosti puhala poti CNC:

Pomembni izdatki za zbiranje infrastrukture

Stroški nakupa industrijskih enot za zbiranje prahu CNC in drugih sistemov za pridobivanje prahu delavnice so visoki. Sistemi omrežij in sistemi za upravljanje zraka usmerjevalnika pogosto povečujejo stroške energije za 10-15%, zato imajo povezani sistemi za pridobivanje prahu visoke operativne stroške.

Stroga vzdrževalna rutina

Sistemi za nadzor odpadkov morajo biti zamenjani njihovi filtri in njihovi sistemi redno kalibrirajo. Prefinjene enote za filtriranje zraka usmerjevalnika potrebujejo posebne spretnosti za vzdrževanje, medtem ko lahko integrirani sistemi usmerjevalnika Hoover ovirajo proizvodnjo, če sistem samodejnega ekstrakcije usmerjevalnika ne deluje.

Doživite natančno proizvodnjo z ekipo MFG

Preoblikujte svoje CNC operacije z naprednimi rešitvami za puhalo usmerjevalnika Team MFG. Naši sistemi za pridobivanje industrijskega razreda so zasnovani za zahtevna proizvodna okolja, kar zagotavlja vrhunske zmogljivosti in zanesljivost.

Profesionalni portfelj opreme CNC:

Zbiralniki prahu z visoko zmogljivostjo

Integrirani sistemi za nadzor stroja

Natančni centri za usmerjanje CNC

Izpolnite rešitve delavnic

Kontaktni ekipi MFG danes!

Bistveni nasveti za vzdrževanje sistema za puhalo usmerjevalnika CNC

1. Sistematično vzdrževanje filtra za zbiranje prahu usmerjevalnika

Spremljajte zdravje kolektorja prahu CNC usmerjevalnika z uporabo diferencialnega tlaka, ki se vzdržuje na obeh straneh rezalnih blokov. Premotenje sistema za ekstrakcijo odpadkov usmerjevalnika operite enkrat na teden v obdobju hitrega usmerjanja. Zamenjajte filtre HEPA na podlagi opravljenih ur CNC strojev in vrsto obdelanih materialov. Ohranite proizvajalčeve vakuumske filtre usmerjevalnika, ker bodo močno zmanjšale čas preobrata za popravilo.

2. Upravljanje kanalizacijskih in zbirk

Vsak mesec preverite kanalizacijo, ki se uporablja za usmerjanje CNC, zlasti na območjih, kjer se nahajajo glave za rezanje sesanja z visokimi debri. Po obsežnem postopku rezkanja, ki presega tisto, s čimer se lahko obvladujejo usmerjevalniki, očistite izpušna vrata usmerjevalnika. Glavne kanale za zbiranje usmerjevalnikov je treba očistiti vsake tri mesece z glavo zbiranja prahu in pritrjenimi na industrijski vakuum. Preverite povezave usmerjevalne postaje in tesnjenje pristanišča, da zagotovite učinkovito pridobivanje prahu.

3. Spremljanje zmogljivosti sistema CNC puhala

Ocenite zmogljivost motorja za kolekcije prahu usmerjevalnika na različnih hitrostih rezanja. Amperage vleče za vakuum usmerjevalnika se spremlja med operacijami različnih materialov. Po usmerjanju abrazivnih materialov je treba očistiti rotor za puhalo usmerjevalnika. Ocenite meritve uspešnosti usmerjevalnikov CNC z različnimi usmerjevalnimi materiali.

4. Upravljanje odpadkov usmerjevalnika

Vzemite koše, zadolžene za shranjevanje naplavin iz strojev CNC, preden se v celoti napolnijo, zlasti po dolgi seji usmerjanja. Izvajajte ravnanje z odpadki med izdelavo različnih vrst različnih vrst. Po usmerjanju abrazivnih materialov preverite tesnila zabojnikov za prah v usmerjevalniku. Nadzorna izpostavljenost, zlasti pri usmerjanju, kjer je opravljena predelava lesa, in zlasti sestavljene materiale.

5. Kalibracija sistema pametnega ekstrakcije

Vsake tri mesece ponovno umerite stroje za tlak CNC usmerjevalnika okoli območja rezanja. Nadgradite programsko opremo za protiuterje v sistemu za pridobivanje prahu, da izboljšate učinkovitost zbiranja prahu. Izvedite funkcionalno in uspešnost testiranja stikal za izklop v sili znotraj hitrih operacij usmerjanja. Preverite delovanje samodejnih sesalnih sistemov pri raznolikih rezalnih pogojih in z različnimi orodji.

Pogosto zastavljena vprašanja (pogosta vprašanja) o puhalu usmerjevalnika CNC

V: Kaj razlikuje sistem za zbiranje prahu CNC usmerjevalnika od standardnih vakuumskih sistemov delavnice?

Visoke vakuumske ekstrakcije so namenjene za izrezane odpadke CNC. Ima aktiven nadzor, več kot eno zbiralno točko in deluje v povezavi s strojem. Ima vmesno nastavitev in ga je mogoče upravljati brez pregrevanja med usmerjevalnim delom.

V: Kako naj vem, kakšen puhalo bi moral uporabiti za svoj sistem usmerjevalnika CNC?

Je odvisen od vrste materiala, volumna stroja in vrst obdelave, opravljene hkrati. Ne pozabite na skupni CFM, statični tlak in točke zbiranja, ki jih je treba servisirati. Ne pozabite vključiti načrta širitve sistema.

V: Kateri urnik vzdrževanja naj sledim za optimalno pridobivanje prahu usmerjevalnika?

Spremenite filtre na urniku na podlagi dejanskega časa obdelave, mesečno pregledate kanala, v treh mesecih opravite preverjanje motorja. Vključite tudi kalibracijo senzorjev, ravnanje in odstranjevanje koš za odpadke, hkrati pa vzdržujte ekstrakcijske odprtine po vsaki uporabi.

V: Zakaj moj sistem za zbiranje prahu CNC med delovanjem izgubi moč sesanja?

Nasičenost filtra, blokada kanalov ali napenjanje motorja so nekateri najpogostejši razlogi. Preverite tudi zamakanje na vhodnih vratih in stičiščih, kot so tesnila, pa tudi odčitke na merilniku tlaka.

V: Kakšne spremembe lahko naredim za izboljšanje učinkovitosti zbiranja prahu v dejavnostih hitrega usmerjanja?

Spremenite hitrosti ekstrakcije, odvisno od parametrov rezanja, pravilno razporedite vrata za zbiranje, zagotovite pravo hitrost zraka. Uporabite tlačni odziv v realnem času in tudi nastavitve na podlagi materiala.

V: Katere varnostne funkcije naj zagotovim, da so prisotne v sistemu puhala usmerjevalnika CNC?

HEPA Filter certificiran, izklop v sili, po potrebi deli za eksplozijo. Obstajati bi morali merilnik tlaka, samodiagnostični sistemi in ozemljitev.

V: Zakaj bi rad prenehal uporabljati enostopenjsko enoto za zbiranje prahu in o tem, kdaj je ta 'nadgradnja' potrebna?

Na primer, ko se obdelava zvezka poveča, je potrebno delo z zelo drobnimi delci ali boljšo filtracijo. To se bo razlikovalo glede na materiale in ravni proizvodnje.

V: Kako povezati nadzor prahu med računalniško programsko opremo, ki upravlja usmerjevalnik CNC?

Naredite to prek vmesnika za nadzor stroja in se povežite s parametri rezanja in uvedite nadzor hitrosti. Vlak za nujne ukrepe in spremljanje.

V: Prosimo, vodite me, katere tehnike odpravljanja težav uporabimo, ko ekstrakcija ne uspe, kot je bilo pričakovano?

Preglejte stanje filtra, preverite, ali puščajo na kanalnih sklepih in izmerite delovanje motorja. Izvedite teste tlaka, ocenite zmogljivost zbiranja in preverite, ali lahko obrabo notranje komponent.

V: Kakšne ukrepe lahko uporabim za varčevanje z energijo, ne da bi pri tem ogrozil učinkovitost sistema za zbiranje prahu?

Uporabiti je treba pogon s spremenljivo hitrostjo, oblikovanje vrat za zbiranje, ki omogoča minimalne izgube pretoka zraka, nadzor nad upravljanjem prahu po conah. Spremljajte trende in izboljšajte sistem s spreminjanjem svojih parametrov.