Vă interesează să îmbunătățiți eficacitatea operațiunilor dvs. de rutare CNC fără a face compromisuri cu privire la curățenia atelierului? Sistemele de suflare a routerului CNC sunt unul dintre cele mai importante echipamente din orice fabricație și construcții moderne. Aceste sisteme oferă o soluție sofisticată de colectare a prafului, care este integrată cu o tehnică mai avansată numită control de proces. Acestea sunt sisteme speciale de vid utilizate în routerele CNC care funcționează de -a lungul axelor de rotație, asigurându -se că praful este extras chiar și în timpul operației de tăiere.

În acest articol, vom arăta:

Utilizarea și dezvoltarea dispozitivelor avansate de colectare a prafului și modul în care acestea afectează indexurile calitative ale producției

Părți majore ale echipamentelor de extragere a prafului routerelor contemporane

Cum să alegeți o soluție de suflare de calitate industrială

Tratamentul sistemului și orientările sale de îmbunătățire

Ce este un sistem de suflare a routerului CNC?

Înțelegerea mecanismelor de suflare a routerului CNC

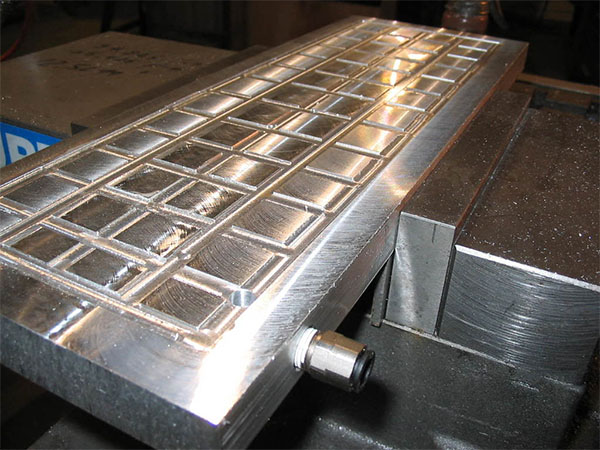

Extragerea prafului routerului CNC se face folosind un sistem complex de aspiratoare, care funcționează pentru a scăpa de bărbieriturile din lemn și metal, precum și de praful fin produs în timpul operațiunilor de prelucrare. Acest proces începe de la vârful sculei, unde aerul de la „unghiul de tăiere” se deplasează la viteze foarte mari pentru a crea un tăietor înclinat și taie lemnul în căutarea capturii orbitale de resturi chiar înainte de a obține aer. Sistemele de suflare de ultimă generație vin cu o caracteristică încorporată numită separator de praf ciclonic, unde aerul umplut cu praf este învârtit într-un vortex, permițând particulelor mai dense să cadă la baza camerei în timp ce particulele de lumină cresc.

Componente ale sistemelor de suflare a routerului CNC

Unitatea principală de suflare : Acesta este un sistem motorizat potrivit care servește ca sistem principal de aspirație pentru colectarea prafului pentru mașina de rutare CNC. De obicei este evaluat între 1-5 CP pentru utilizarea atelierului.

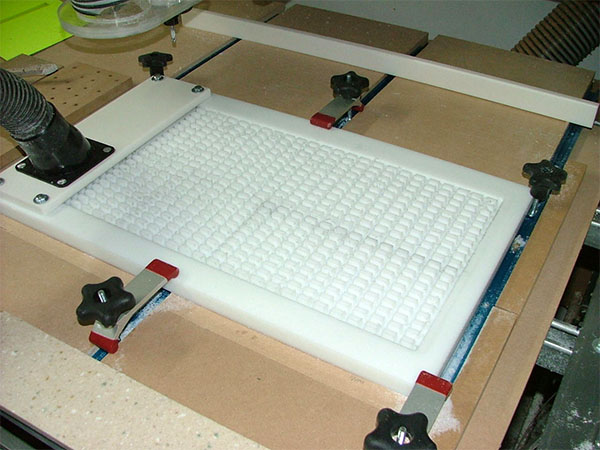

Colecția Hood : un dispozitiv de curățare de atașare care este integrat aproape de capul de tăiere a routerului CNC al cărui scop este să mănânce deșeurile create la sursa sa și care poate fi modificată pentru a se potrivi unghiurilor astfel poziționate.

Asamblul filtrării : Filtre multiplu alcătuite dintr-un HEPA și un pre-filtru, în principal, pentru a se asigura că praful colectat de la routere nu are mai mult de 0,3 particule de micron.

Sistem Ductwork : Acesta are țevi cu coduri netede al căror diametru escaladează apoi transportă aerul de pe dispozitivele de router la sistemele de colecție de praf.

Colecția Colecției : un aparat de depozitare plasat la capătul inferior al ansamblului suflantei routerului, care are caracteristici de descărcare pripită, permițând eliminarea rapidă a resturilor de rutare acumulate.

Panou de control : un sistem computerizat care controlează parametrii extractorului de praf cu tăietor unghi, cum ar fi cuplul motorului, capacitatea de aspirație și funcțiile de curățare programate.

Senzori de presiune : fie cantități măsurate și limite de alarmă fizică, fie niveluri de laudă calibrate pe dulapul suflantei routerului, iar pe eficiența filtrului al dulapului, utilizatorii sunt folosite de mesaje pentru a efectua întreținerea.

Separator de cicloni : componenta unui echipament care implică aplicarea forțelor centrifuge pe aer și praf în mișcare, pentru a permite separarea prafului de rutare grosieră de particulele fine de praf, înainte de intrarea lor în alte dispozitive de filtrare.

Care este rolul Rounter Blower în fabricarea CNC?

Efecte asupra siguranței producției

Îmbunătățirea siguranței la locul de muncă: suflantele routerului CNC sunt sisteme care elimină vaporii nocivi create în timpul procesului de tăiere. Sistemul de aspirație de mare viteză elimină praful de lemn și particulele de metal care pot fi inhalate, atenuând șansele de boli respiratorii.

Sistem de evacuare a căldurii: Routere de tăiere Blowers ajută la eliminarea oricăror căldură produsă în puncte de tăiere pentru a evita deteriorarea atât a instrumentelor, cât și a pieselor de lucru. Îndepărtarea aerului ajută la răcire și prelungește viața instrumentului, precum și menține constantă dimensiunea sculelor.

Impact asupra calității produsului

Asigurare pentru fabricarea de precizie: Pentru a îmbunătăți precizia prelucrării, procesul de prelucrare încorporează utilizarea suflantelor de router pentru a evita acumularea de nefavorabilă a resturilor. Pentru a menține căi de tăiere gratuite, permițând continuitatea operațiunilor de scule, se folosește reținerea eficientă a prafului.

Beneficiile temperaturii controlate: suflantele CNC oferă un flux de aer constant care ajută la tăiere, permițând materialului vizat să nu se deformeze și să se asigure că se obțin toleranțele specificate. Îmbunătățirea managementului termic duce, de asemenea, la îmbunătățirea calității finisajului de suprafață.

Beneficii pentru controlul procesului

Controlul de funcționare inteligent: sistemele de ventilație a routerului CNC facilitează controlul automat din cauza încorporării controalelor integrate. Materialele și parametrii de tăiere sunt fixați și reglementați, dacă este cazul, prin utilizarea tehnologiei de viteză variabilă.

Evaluarea atributelor instrumentului de tăiere: Performanță termică: Modern Blower Technologies folosesc doi parametri variabili - încărcarea pe mașină și regimul termic al mediului. Sistemul de monitorizare a suprasarcină termică funcționează într -un mod continuu și o calitate imparțială și constantă a procesării asigură performanțele în cadrul unui model de rulare.

Gestionarea eficienței în vid: ajustarea presiunii în vid este efectuată într -un mod automat care crește performanța generală pentru extracția de răcire și risipă. Sistemele inteligente se potrivesc în acest scop, sunt capabile să reglementeze fluxul de aer și un nivel optim în funcție de materialul tăiat și de viteza tăietorului.

Principalele tipuri de suflantă a routerului CNC

Sisteme de suflare cu o singură etapă

Caracteristici: Motor de aspirație directă, filtrare de bază, design compact

Avantaje: întreținere rentabilă, ușoară, instalare simplă

Aplicații: ateliere mici, rutare Hobby CNC, prelucrare a lemnului ușor

Sufnitele de cea mai bună calitate oferită de producători astăzi sunt suflantele cu o singură etapă care pot fi utilizate pentru colectarea ușoară a prafului folosind un ventilator conectat direct la un motor. Astfel de unități asigură, în general, putere în intervalul de 1-2 CP și sunt potrivite numai pentru îndepărtarea prafului de lemn. Cele mai potrivite pentru lucrările CNC la scară mică în care generarea de praf este minimă și sunt necesare doar filtrații simple.

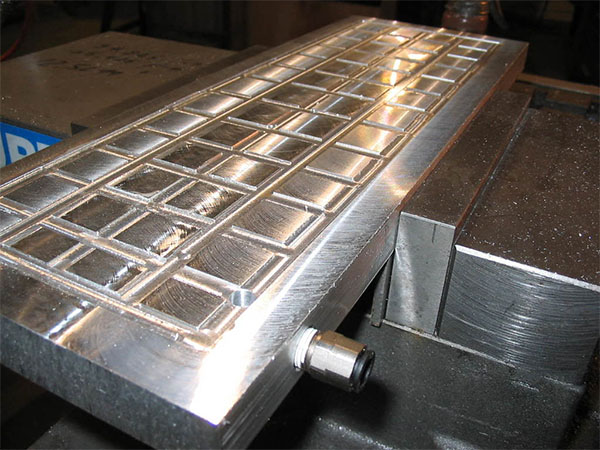

Sisteme de cicloni industriale

Caracteristici: separare ciclonică, filtrare în mai multe etape, motoare de mare capacitate

Avantaje: separare superioară a particulelor, funcționare continuă, colectare eficientă

Aplicații: instalații de producție, fabricație grea, rutare industrială

Sistemele de cicloni centrifuge utilizează forță centrifugă pentru controlul prafului și au motoare de 3-5 CP și procese de filtrare complexe. Sunt deosebit de utile în fabricile de producție ridicată, unde există fluxuri constante de deșeuri, deoarece puterea de aspirație rămâne constantă mai multe sisteme de cicloni sunt capabile să funcționeze eficient, fără a epuiza niciunul dintre sisteme.

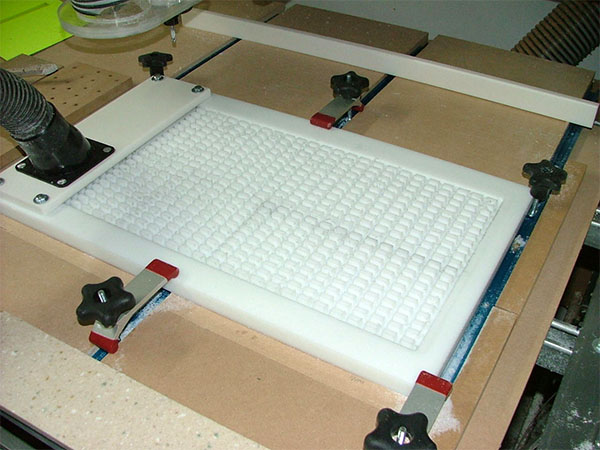

Unități de vid portabile

Caracteristici: design cu roți, sisteme de furtun flexibile, filtrare autonomă

Avantaje: mobilitate, poziționare versatilă, configurare rapidă

Aplicații: Ateliere mobile, configurații CNC variate, operațiuni cu mai multe stații

Sistemele mobile de vid sau sistemele centrale de recuperare a pulberii de vid sunt foarte flexibile prin faptul că au încorporat coșuri de colectare și oferă mai multe mijloace de conectare. De obicei, aceste unități oferă o putere de aspirație de 2-3 CP și au porturi de disnectare rapidă pentru o schimbare ușoară.

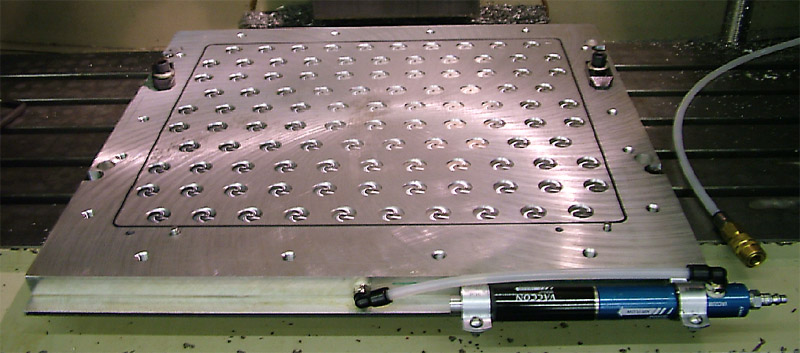

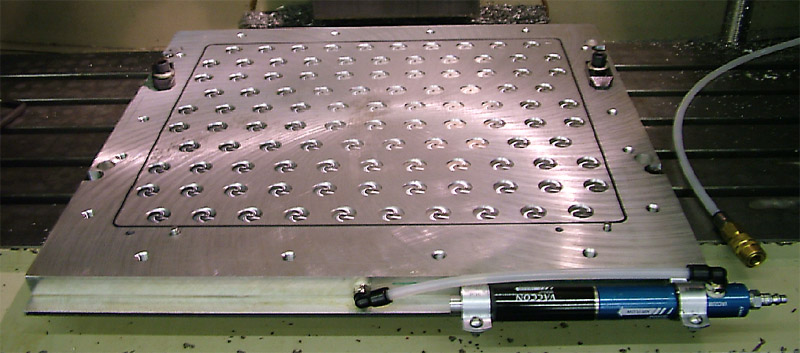

Sisteme de extracție încorporate

Caracteristici: design integrat, control automat, funcționare sincronizată

Avantaje: eficiență spațială, poziționare optimă, performanță coordonată

Aplicații: profesionist Centre de prelucrare CNC , linii de producție automate

Sistemele specifice industriei colaborează direct cu mașinile CNC prin echiparea lor cu ajustarea automată a aspirației și captarea resturilor direct la punctul de tăiere. Astfel de sisteme simplifică operația pe măsură ce se integrează cu controalele mașinilor în sine.

Sisteme cu vacuum ridicat

Caracteristici: Filtrare HEPA, motoare puternice, monitorizare avansată

Avantaje: Captarea particulelor fine, o calitate superioară a aerului, un control precis

Aplicații: fabricație curată, procesare fină a materialelor

Sistemele specializate de înaltă vacuum oferă o aspirație foarte puternică, cuplată cu capacități avansate de filtrare. Astfel de sisteme au, în general, motoare peste 5 CP și sunt capabile să filtreze particulele care măsoară 0,3 microni sau mai mici, ceea ce este deosebit de important în cazul mediilor de fabricație de precizie.

Sisteme de colectare umedă

Caracteristici: separarea umidității, componente rezistente la substanțe chimice, filtre specializate

Avantaje: manipularea resturilor umede, gestionarea lichidului de răcire, rezistența la coroziune

Aplicații: prelucrarea metalelor, operațiuni cu consum de lichid de răcire

Aceste sisteme sunt destinate administrării de substanțe umede și cețuri de răcire, în timp ce caracteristicile lor de proiectare includ elemente de apă-repele, împreună cu tehnici unice de separare. Acestea sunt cele mai potrivite pentru procesele care implică mașini -unelte, iar gestionarea deșeurilor lichide este de cea mai mare importanță.

Avantaje și dezavantaje ale sistemelor de colectare a prafului routerului CNC

Avantajele CNC Route Blower:

Siguranță îmbunătățită în timpul atelierelor din cauza instalațiilor îmbunătățite de control al prafului

Sistemele de colectare a prafului routerului industrial și unitățile de vid CNC au în mod eficient un sistem de colectare a prafului încorporat care ajută la eliminarea pericolelor aduse de praf și alte particule aeriene. Routerele mai noi sunt dotate cu sisteme de extracție a prafului care folosește un control inteligent al suflantei pentru a prinde până la 99,97% din murdărie, creând astfel o zonă de producție mai curată, precum și respectând standardele strânse de calitate a aerului.

Durabilitatea crescută a mașinii chiar și cu daunele sistemului de control al prafului

Sistemele de evacuare încorporate furnizate în routerele moderne evită acumularea de deșeuri pe părți importante ale mașinii. Sistemele inteligente de colectare a prafului scuturi de tăiere a scutului, precum și tijele mașinii de la daunele cauzate de rularea mașinii fără un sistem de curățare, în timp ce routerul încorporat „pungile de uscare” mențin mediul de lucru curat, contribuind la reducerea serviciilor cu aproximativ 40%.

Creșterea eficienței producției cu gestionarea inteligentă a prafului

Routerele puternice echipate cu blasters permit curățarea imediată a zonei de lucru după tăiere, eliminând astfel orice materiale inutile. Colectoarele de praf de înaltă performanță, de exemplu, pot detecta materiile prime și își pot regla rezistența la aspirație în consecință, în timp ce controlul eficient al prafului îmbunătățește calitatea finisajelor cu peste 30%, fără a schimba viteza de performanță a instrumentului de tăiere.

Dezavantaje ale CNC Route Blower:

Cheltuieli notabile pentru infrastructura de colectare

Cheltuielile pentru achiziționarea unităților industriale de colectare a prafului CNC și a altor sisteme de extracție a prafului atelierului sunt mari. Sistemele de conducte în rețea și sistemele de gestionare a aerului de router cresc adesea costurile de energie cu 10-15%, astfel, sistemele de extracție a prafului conectate tind să dețină costuri operaționale ridicate.

Rutina de întreținere strictă

Sistemele de control a resturilor trebuie să le înlocuiască filtrele și sistemele lor calibrate în mod regulat. Unitățile sofisticate de filtrare a aerului routerului au nevoie de abilități specifice pentru întreținere, în timp ce sistemele integrate de router Hoover pot împiedica producția dacă sistemul automat de extracție a routerului nu funcționează.

Experimentați fabricația de precizie cu echipa MFG

Transformă -ți operațiunile CNC cu soluțiile avansate de suflare a routerului Team MFG. Sistemele noastre de extracție de calitate industrială sunt proiectate pentru a solicita medii de fabricație, oferind performanțe și fiabilitate superioare.

Portofoliu profesional de echipamente CNC:

Colectoare de praf de router de mare capacitate

Sisteme integrate de control al mașinilor

Precision CNC Centre de rutare

Soluții complete de atelier

Contactați echipa MFG astăzi!

Sfaturi esențiale pentru întreținerea sistemului de suflare a routerului CNC

1. Întreținerea sistematică a filtrului pentru colectarea prafului de router

Urmăriți sănătatea colectorului de praf de router CNC folosind presiunea diferențială menținută de o parte și de alta a blocurilor de tăiere. Spălați pre-pliantele sistemului de extracție a deșeurilor de router o dată pe săptămână în perioada de rutare de mare viteză. Înlocuiți filtrele HEPA pe baza orei de mașină CNC funcționate și tipul de materiale prelucrate. Păstrați filtrele de vid ale routerului producătorului, deoarece acestea vor reduce mult timpul de transformare pentru reparații.

2. Colectarea routerului și gestionarea porturilor de colectare

Verificați conducta utilizată pentru rutarea CNC în fiecare lună, în special pe zonele în care se află capetele de tăiere a aspirației de rată ridicată. După un proces extins de frezare dincolo de ceea ce se pot descurca routerele, curățați porturile de evacuare ale routerului. Principalele conducte de colectare a routerului trebuie curățate la fiecare trei luni cu un cap de colectare a prafului și atașate la un vid industrial. Verificați conexiunile stației de rutare și sigilarea portului pentru a vă asigura că există o extracție eficientă a prafului.

3. Monitorizarea performanței sistemului CNC Blower

Evaluează performanța motorului de colectare a prafului routerului pe diverse viteze de tăiere. Tragerea de amperaj pentru un vid de router este monitorizată în timpul operațiunilor diferitelor materiale. După rutarea materialelor abrazive, rotorul routerului routerului trebuie curățat. Evaluează valorile de performanță ale routerelor CNC cu diverse materiale de rutare.

4. Gestionarea colectării deșeurilor de router

Scoateți coșurile responsabile de stocarea resturilor de pe mașinile CNC înainte de a fi completate pe deplin, mai ales după o lungă sesiune de rutare. Efectuați gestionarea deșeurilor în cursul efectuării reduceri de mare viteză de diferite tipuri. După dirijarea materialelor abrazive, verificați garniturile coșului de praf din router. Controlează expunerea, în special în rutarea unde se face prelucrarea lemnului și în special materialele compuse.

5. Calibrarea sistemului de extracție inteligentă

La fiecare trei luni, recalibrați mașinile de stat ale routerului CNC în jurul zonelor de tăiere. Actualizați software-ul routerului anti-praf în sistemul de extracție a prafului pentru a îmbunătăți eficiența colectării prafului. Efectuați testarea funcțională și de performanță a întrerupătorilor de oprire de urgență în cadrul operațiunilor de rutare de mare viteză. Verificați funcționarea sistemelor de aspirație automată în condiții de tăiere variate și cu diferite instrumente.

Întrebări frecvente (întrebări frecvente) despre suflanta routerului CNC

Î: Ce distinge un sistem de colectare a prafului routerului CNC de sistemele de vid standard de atelier?

Extracțiile ridicate de vid sunt destinate deșeurilor de rutare CNC. Are control activ, mai mult de un punct de colectare și funcționează împreună cu mașina. Are o setare intermediară și poate fi operată fără supraîncălzire în timpul lucrărilor de rutare.

Î: Cum știu ce dimensiune ar trebui să folosesc pentru sistemul meu de router CNC?

Depinde de tipul materialului, volumul tăiat al mașinii și tipurile de procesare efectuate în același timp. Nu uitați CFM -ul total, presiunea statică și punctele de colectare care trebuie deservite. Nu uitați să includeți și planul de expansiune pentru sistem.

Î: Ce program de întreținere ar trebui să urmez pentru extragerea optimă a prafului routerului?

Modificați filtrele pe program Pe baza timpului de prelucrare efectiv, inspectați lunar conducta, efectuați o verificare a motorului în trei luni. De asemenea, includeți calibrarea senzorilor, manipularea și eliminarea coșului de deșeuri, precum și menținerea deschiderilor de extracție după fiecare utilizare.

Î: De ce sistemul meu de colectare a prafului routerului CNC pierde puterea de aspirație în timpul funcționării?

Saturația filtrului, blocajul conductelor sau încordarea motorului sunt unele dintre cele mai frecvente motive. Verificați, de asemenea, blocajul în porturile de intrare și joncțiunile, cum ar fi garniturile, precum și citirile de pe ecartamentul de presiune.

Î: Ce modificări pot face pentru a îmbunătăți eficacitatea colectării de praf în activitățile de rutare de mare viteză?

Modificați ratele de extracție în funcție de parametrii de tăiere, aranjați în mod corect porturile de colectare, asigurați -vă viteza de aer dreaptă. Utilizați răspunsul la presiune în timp real și, de asemenea, setările bazate pe materiale.

Î: Ce caracteristici de securitate ar trebui să mă asigur că sunt prezente într -un sistem de suflare a routerului CNC?

Certificat de filtru HEPA, închidere de urgență, piese de rezistență la explozie atunci când este necesar. Ar trebui să existe un ecartament de presiune, sisteme de autodiagnosticare și la pământ.

Î: De ce aș vrea să nu mai folosesc o unitate de colectare a prafului cu o singură etapă și când este necesar „actualizarea”?

De exemplu, când volumul lucrat crește, atunci când lucrați cu particule foarte fine sau este necesară o filtrare mai bună. La rândul său, acest lucru va varia în funcție de materiale și niveluri de producție.

Î: Cum se conectează controlul prafului între software -ul computerului care operează routerul CNC?

Faceți -o prin interfața de control a mașinii și conectați -vă cu parametrii de tăiere și introduceți controlul vitezei. Antrenați -vă pentru măsuri de urgență și monitorizare.

Î: Vă rugăm să mă ghidați pe ce tehnici de depanare să utilizeze atunci când extracția nu reușește să funcționeze așa cum era de așteptat?

Examinați starea filtrului, verificați dacă există scurgeri pe îmbinările conductelor și măsurați performanța motorului. Efectuați teste de presiune, evaluați performanța de colectare și verificați dacă există uzură pe componente interne.

Î: Ce măsuri pot folosi pentru a conserva energia fără a compromite eficiența sistemului de colectare a prafului?

Ar trebui să se utilizeze un acționare de viteză variabilă, portul de colectare a proiectării pentru a permite pierderi minime de flux de aer, să controleze gestionarea prafului pe zone. Urmăriți tendințele și îmbunătățiți sistemul schimbându -și parametrii.