Интересувате ли се от подобряване на ефикасността на вашите операции за маршрутизиране на ЦПУ, без да се компрометира за чистотата на работилницата? Системите за вентилатор на CNC Router са едно от най -важните оборудване във всяко съвременни производства и строителство. Тези системи осигуряват сложно решение за събиране на прах, което е интегрирано с по -усъвършенствана техника, наречена контрол на процеса. Това са специални вакуумни системи, използвани в маршрутизаторите на ЦПУ, които работят по въртящи се оси, като гарантират, че прахът се извлича дори по време на операцията по рязане.

В тази статия ще погледнем:

Използването и разработването на усъвършенствани устройства за събиране на прах и как те влияят върху качествените индекси на производството

Основни части от оборудването за извличане на прах на съвременните рутери

Как да изберем решение за вентилатор в индустриален клас

Системно лечение и насоките му за подобряване

Какво е система за вентилатор на CNC Router?

Разбиране на механизмите на вентилатора на CNC Router

Извличането на прах на RNC Router се извършва с помощта на сложна вакуумна система за почистване, която работи, за да се отърве от дървени и метални стърготини, както и от финия прах, произведен по време на операции за обработка. Този процес започва от режещия ръб на инструмента, където въздухът под „ъгъл на рязане“ се движи с много високи скорости, за да създаде наклонена резачка и да реже дървесината, търсейки орбитално улавяне на отломки, дори преди да се възползват от въздух. Системите за най-съвременни вентилатори се предлагат с вградена функция, наречена циклоничен сепаратор на прах, където въздухът, изпълнен с прах, се завърта във вихър, което позволява на по-плътните частици да паднат в основата на камерата, докато светлинните частици се издигат.

Компоненти на системите за вентилатор на CNC Router

Основен вентилатор : Това е подходяща моторизирана система, която служи като основна система за засмукване за събиране на прах за маршрутизационната машина с ЦПУ. Обикновено се оценява между 1-5 к.с. за използване на работилница.

Качулка за събиране : Устройство за закрепване на почистване, което е интегрирано в близост до режещата глава на рутера CNC, чиято цел е да изяде разхищаването, създадено при неговия източник и която може да бъде променена, за да се поберат по този начин позиционирани ъгли.

Сглобяване на филтрация : Мулти филтрите, съставени от HEPA и предварително филтър, за да се гарантира, че прахът, събран от рутерите, не са с размер повече от 0,3 микрона.

Система за канали : Това разполага с гладко кодирани тръби, чийто диаметър ескалира след това пренася въздуха от устройствата на рутера към системите за колекционер на прах.

Кошче за събиране : апарат за съхранение, поставен в долния край на сглобяването на вентилатора на рутера, който има прибързани характеристики за изпускане, позволяващи натрупани бързо изхвърляне на отломки за маршрутизиране.

Контролен панел : Компютъризирана система, която контролира параметрите на ъгъла на извличането на прах на резачката, като въртящ момент на двигателя, капацитет на засмукване и програмирани функции за почистване.

Сензори за налягане : Или измерени количества, и над границите на физическите аларми, или измерваните нива на възхвала на шкафа на рутера и върху ефективността на филтъра на шкафа, потребителите се възползват от съобщения за извършване на поддръжка.

Сепаратор на циклона : Компонентът на оборудване, което включва прилагане на центробежни сили върху въздух и прах в движение, за да се даде възможност за отделяне на грубо маршрутизиране на прах от фини прахови частици, преди влизането им в други филтриращи устройства.

Каква е ролята на вентилатора на Rounter в производството на CNC?

Ефекти върху безопасността на производството

Подобряване на безопасността на работното място: вентилаторите за маршрутизатор на CNC са системи, които елиминират вредните пари, създадени по време на процеса на рязане. Системата за засмукване с висока скорост елиминира частиците от дървесен прах и металите, които могат да бъдат вдишани, смекчавайки шансовете за дихателни заболявания.

Система за евакуация на топлината: Изрязването на рутери помага при премахването на топлината, произведена в точките на рязане, за да се избегне повреда както на инструментите, така и на детайлите. Премахването на въздуха подпомага охлаждането и удължава живота на инструмента, както и поддържа размера на инструмента постоянна.

Въздействие върху качеството на продукта

Осигуряване на прецизно производство: За да се подобри прецизността на обработката, процесът на обработка включва използването на вентилатори за рутер, за да се избегне неблагоприятното натрупване на отломки. За да се поддържат свободни пътища за рязане, което позволява непрекъснатостта на операциите с инструменти, се използва ефективно ограничаване на праха.

Предимства на контролираната температура: Вхарните с ЦПУ осигуряват постоянен въздушен поток, който помага за рязане, което позволява на целевия материал да не се деформира и да се гарантира, че определените допустими отклонения са постигнати. Подобряването на термичното управление също води до повишаване на качеството на повърхностния завършек.

Ползи за контрол на процесите

Контрол на интелигентната работа: Вентилационните системи за рутер CNC улесняват автоматичното управление поради включването на интегрирани контроли. Параметрите на материалите и рязането са фиксирани и регулирани, ако е приложимо, чрез използването на технология с променлива скорост.

Оценка на атрибутите на режещия инструмент: Термични показатели: Съвременните технологии на вентилатора използват два променливи параметъра - натоварването на машината и топлинния режим на околната среда. Системата за мониторинг на термичното претоварване работи в непрекъснат режим и безпристрастно и стабилно качество на обработката осигурява изпълнения в рамките на един модел на модел.

Управление на вакуумната ефективност: Регулирането на вакуумното налягане се извършва в автоматичен режим, който увеличава общата производителност за извличане на охлаждане и разхищение. Интелигентните системи, подходящи за тази цел, са в състояние да регулират въздушния поток n оптимално ниво в зависимост от отрязания материал и скоростта на резачката.

Основни видове вентилатор на CNC Router

Едноетапни вентилатори

Характеристики: Директно засмукателен двигател, основна филтрация, компактен дизайн

Предимства: рентабилна, лесна поддръжка, проста инсталация

Приложения: Малки работилници, хоби CNC маршрутизиране, леки дървообработване на дърво

Най -качествените вентилатори, предлагани от производителите днес, са едностепенните вентилатори, които могат да се използват за лесно събиране на прах, като се използва вентилатор, директно свързан към двигател. Такива единици обикновено осигуряват мощност в диапазона от 1-2 к.с. и са подходящи само за отстраняване на дървен прах. Най -подходящи за малки мащабни CNC работи, където генерирането на прах е минимално и се изискват само прости филтрации.

Индустриални циклонови системи

Характеристики: Циклонично разделяне, многоетапно филтриране, двигатели с голям капацитет

Предимства: Превъзходно разделяне на частиците, непрекъсната работа, ефективно събиране

Приложения: производствени съоръжения, тежкотоварно производство, промишлено маршрутизиране

Центробежните циклонови системи използват центробежна сила за контрол на праха и имат 3-5 к.с. двигатели и сложни процеси на филтриране. Те са особено полезни във фабриките с високо производство, където има постоянни потоци от отпадъчни материали, тъй като засмукателната мощност остава постоянна, че няколко циклонови системи са в състояние да работят ефективно, без да изтощават нито една от системите.

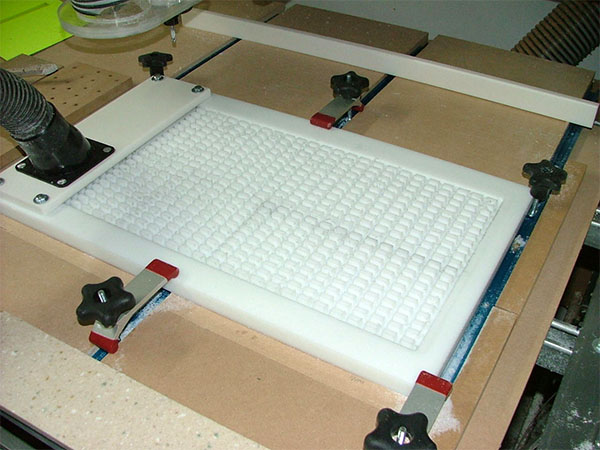

Преносими вакуумни единици

Характеристики: Дизайн на колелата, гъвкави маркучи, самостоятелна филтрация

Предимства: мобилност, универсално позициониране, бърза настройка

Приложения: Мобилни семинари, разнообразни настройки на ЦПУ, многоставни операции

Мобилните вакуумни системи или централни системи за възстановяване на прах за прах са много гъвкави, тъй като са вградили кошчета за събиране и осигуряват множество средства за връзка. Обикновено тези единици осигуряват засмукване на 2-3 к.с. и имат пристанища за бързо откриване за лесно смяна.

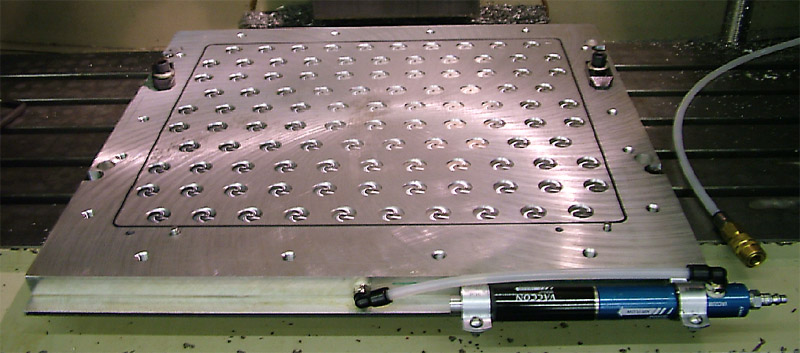

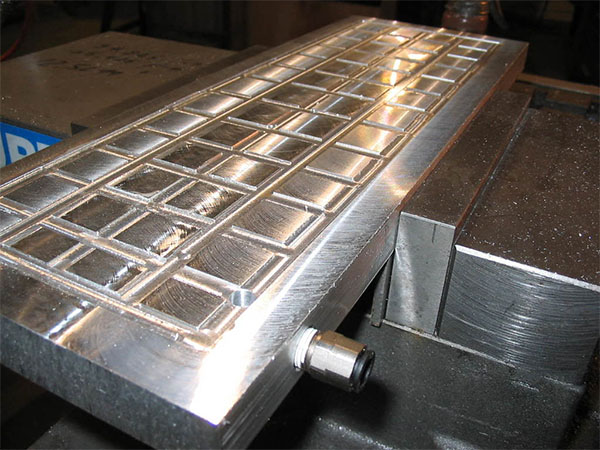

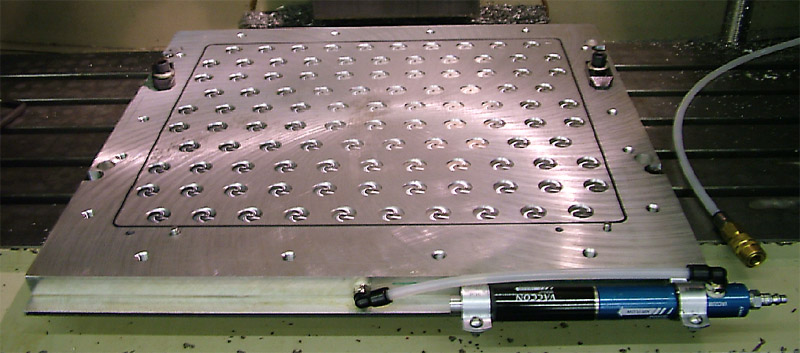

Вградени системи за извличане

Характеристики: Интегриран дизайн, автоматизирано управление, синхронизирана работа

Предимства: Ефективност на пространството, оптимално позициониране, координирана производителност

Приложения: Професионално Центрове за обработка на ЦПУ , автоматизирани производствени линии

Системите, специфични за индустрията, директно си сътрудничат с машини с ЦПУ, като ги оборудват с автоматизирана корекция на засмукване и улавяне на отломки директно в точката на рязане. Такива системи оптимизират операцията, тъй като те се интегрират с контролите на самите машини.

Системи с висока вакуум

Характеристики: HEPA филтрация, мощни двигатели, усъвършенстван мониторинг

Предимства: улавяне на фини частици, превъзходно качество на въздуха, прецизен контрол

Приложения: Чисто производство, обработка на фини материали

Специализираните високо-вакуумни системи осигуряват много мощно засмукване, съчетано с усъвършенствани възможности за филтриране. Такива системи обикновено имат двигатели над 5 к.с. и са в състояние да филтрират частици с размери 0,3 микрона или по -малки, което е особено важно в случай на прецизна производствена среда.

Системи за мокро събиране

Характеристики: Разделяне на влагата, химически устойчиви компоненти, специализирани филтри

Предимства: боравене с мокри отломки, управление на охлаждащата течност, устойчивост на корозия

Приложения: Метални обработка, интензивни операции с охлаждаща течност

Тези системи са предназначени за прилагане на мокри вещества и охлаждащи мъки, докато техните дизайнерски характеристики включват елементи на водата, заедно с уникални техники за разделяне. Те са най -подходящи за процеси, които включват машинни инструменти и управлението на течните отпадъци е от изключително значение.

Предимства и недостатъци на системите за събиране на прах на CNC Router

Предимства на вентилатора на маршрута на CNC:

Подобрена безопасност по време на семинари поради подобрени съоръжения за контрол на праха

Системите за събиране на прах в индустриалния рутер и вакуумните единици на ЦПУ ефективно имат вградена система за събиране на прах, която спомага за премахване на опасностите, породени от прах и други частици, пренасяни във въздуха. По -новите рутери се предлагат със системи за извличане на прах, които използват интелигентен контрол на вентилатора, за да улавят до 99,97% от мръсотията, като по този начин създават по -чиста производствена зона, както и спазването на строги стандарти за качество на въздуха.

Повишена издръжливост на машината дори при увреждане на системата за контрол на праха

Вградените изпускателни системи, предоставени в съвременните рутери, избягват натрупването на отпадъчни материали на важни части на машината. Интелигентните системи за събиране на прах Shield Shield Sheish Tools, както и машинни пръти от повреди, причинени от пускането на машината без система за почистване, докато вграденият рутер „сушилни чанти“ поддържа работната среда чиста, помагайки за намаляване на обслужването с около 40%.

Повишена ефективност на производството с интелигентно управление на праха

Мощните рутери, оборудвани с Blasters, позволяват незабавно почистване на работната зона след рязане, като по този начин се отстраняват ненужни материали. Например, високоефективните колекционери на прах могат да открият суровината и съответно да регулират якостта си на засмукване, докато ефективният контрол на праха повишава качеството на облицовката с над 30%, без да променя скоростта на производителност на режещия инструмент.

Недостатъци на вентилатора на маршрута на CNC:

Забележителни разходи за инфраструктура за събиране

Разходите за закупуване на индустриални единици за събиране на прах на ЦПУ и други системи за извличане на прах на работилница са високи. Системите с мрежови канали и системите за управление на въздуха често увеличават разходите за енергия с 10-15%, като по този начин свързаните системи за извличане на прах са склонни да притежават високи оперативни разходи.

Строга рутина за поддръжка

Системите за контрол на отломките трябва да заменят филтрите си, а системите им се калибрират редовно. Сложните агрегати за филтриране на рутер се нуждаят от специфични умения за поддръжка, докато интегрираните системи за рутер Хувър могат да възпрепятстват производството, ако автоматичната система за извличане на рутер не работи.

Изживейте прецизно производство с Team MFG

Преобразувайте вашите операции с CNC с Advanced Router Router Solutions на Team MFG. Нашите системи за извличане на индустриален клас са проектирани за взискателна производствена среда, осигуряваща превъзходна производителност и надеждност.

Професионално портфолио за оборудване на ЦПУ:

Колектори за прах с висок капацитет

Интегрирани системи за управление на машината

Прецизни центрове за маршрутизиране на ЦПУ

Пълни решения за работилница

Свържете се с Team MFG днес!

Основни съвети за поддръжка на системата на вентилатора на CNC Router

1. Систематична поддръжка на филтъра за събиране на прах на рутер

Проследете здравето на колекционера на праха на RNC Router, като използвате диференциалното налягане, поддържано от двете страни на режещите блокове. Измийте предварително филмите на системата за извличане на отпадъци на рутера веднъж седмично по време на периода на високоскоростно маршрутизиране. Сменете HEPA филтрите въз основа на обработените часове на CNC Machine и вида на обработените материали. Поддържайте собствените вакуумни филтри на маршрутизатора на производителя, защото те значително ще намалят времето за ремонт за ремонт.

2. Рутер канали и управление на пристанища за събиране

Проверявайте канала, използван за маршрутизиране на ЦПУ всеки месец, особено в зоните, където са разположени глави за рязане на всмукване с високи отстъпки. След обширен процес на смилане извън това, което маршрутизаторите могат да се справят, почистете изпускателните портове на рутера. Главните канали за събиране на рутери трябва да се почистват на всеки три месеца с глава за събиране на прах и прикрепени към индустриален вакуум. Проверете връзките на маршрутизационната станция и уплътняването на пристанището, за да се уверите, че има ефективно извличане на прах.

3. Мониторинг на производителността на системата на вентилаторите на CNC

Оценете работата на мотора за колекции за прах на рутера върху различни скорости на рязане. Amperage Draw за вакуум за рутер се наблюдава по време на операции на различни материали. След маршрутизацията на абразивни материали, работното колело на рутера трябва да се почисти. Оценете показателите за ефективността на маршрутизаторите на ЦПУ с различни маршрутни материали.

4. Управление на събирането на отпадъци от рутер

Извадете кошчетата, отговарящи за съхранението на отломки от машините на ЦПУ, преди да бъдат попълнени напълно, особено след дълга сесия за маршрутизиране. Извършвайте управление на отпадъците в хода на извършване на високоскоростни разфасовки от различни видове. След като насочвате абразивни материали, проверете уплътненията на кошчето за прах в рутера. Контролна експозиция, особено при маршрута, където се извършва обработката на дърво и особено композитни материали.

5. Калибриране на системата за интелигентна екстракция

На всеки три месеца калибрирайте машините за статистика на налягането на маршрутиза на CNC около зоните на рязане. Надстройте софтуера за борба с дострата в системата за извличане на прах, за да подобрите ефективността на събиране на прах. Извършете функционално и тестване на производителността на превключвателите за аварийно изключване в рамките на високоскоростни операции за маршрутизиране. Проверете функционирането на автоматичните системи за засмукване при разнообразни условия на рязане и с различни инструменти.

Често задавани въпроси (често задавани въпроси) за вентилатора на рутера CNC

Въпрос: Какво отличава системата за събиране на прах на RNC Router от стандартните вакуумни системи на работилницата?

Високите вакуумни екстракции са предназначени за изрязване на маршрутизиране на ЦПУ. Той има активен контрол, повече от една точка за събиране и работи съвместно с машината. Той има междинна настройка и може да се управлява без прегряване по време на маршрутизиране.

Въпрос: Как да разбера какъв размер на вентилатора трябва да използвам за моята система за рутер CNC?

Това зависи от типа на материала, обема на изрязването на машината и видовете обработка, направени едновременно. Не забравяйте общия CFM, статичното налягане и точките за събиране, които ще бъдат обслужвани. Не забравяйте да включите плана за разширяване и за системата.

В: Какъв график за поддръжка трябва да следя за оптимално извличане на прах на рутер?

Променете филтрите по график въз основа на действителното време за обработка, месечно проверявайте канализацията, извършете моторна проверка за три месеца. Включете също калибриране на сензорите, обработка и отстраняване на кошчето за отпадъци, както и поддържане на отворите за извличане след всяка употреба.

Въпрос: Защо моята система за събиране на прах на CNC Router губи засмукване по време на работа?

Наситеността на филтъра, блокирането на каналите или напрежението на двигателя са някои от най -честите причини. Също така проверете за запушване в входните портове и кръстовища, като уплътнения, както и показанията на манометъра на налягането.

Въпрос: Какви модификации мога да направя, за да подобря ефикасността на събирането на прах при високоскоростни маршрутни дейности?

Променете скоростите на извличане В зависимост от параметрите на рязане, подредете правилно портовете за събиране, осигурете правилната скорост на въздуха. Използвайте реакцията на налягане в реално време, както и настройките, базирани на материали.

Въпрос: Какви функции за сигурност трябва да гарантирам, че присъстват в системата на вентилатора на CNC Router?

Сертифициран филтър HEPA, изключване на спешни случаи, части за доказване на експлозия, когато е необходимо. Трябва да има манометър за налягане, самодиагностични системи и заземяване.

Въпрос: Защо бих искал да спра да използвам единица за събиране на прах за един етап и кога е необходимо това „надстройка“?

Например, когато обемът се увеличава, когато се работи с много фини частици или по -добра филтрация. Това от своя страна ще варира в зависимост от материалите и нивата на производство.

Въпрос: Как да свържа контрола на праха между компютърния софтуер, който управлява рутера CNC?

Направете го чрез интерфейс за управление на машината и се свържете с параметрите на рязане и въведете контрол на скоростта. Обучете се за спешни мерки и мониторинг.

Въпрос: Моля, насочете ме към кои техники за отстраняване на неизправности, които да използвате, когато извличането не успее да се представи според очакванията?

Разгледайте състоянието на филтъра, проверете за течове на канали и измерете работата на двигателя. Извършете тестове за налягане, оценете ефективността на събирането и проверете за износване на вътрешните компоненти.

Въпрос: Какви мерки мога да използвам, за да запазя енергия, без да компрометира ефективността на системата за събиране на прах?

Трябва да се използва променлива скорост на задвижване, порт за събиране на дизайн, за да се даде възможност за минимални загуби на въздушен поток, управление на прах по прах по зони. Следете тенденциите и подобрете системата, като промените неговите параметри.