Какво прави Peek Plastic толкова уникална? Тъй като индустриите настояват за по-силни, по-устойчиви на топлина материали, Peek се откроява. Polyetheretherketone (Peek) е напреднала инженерна пластмаса, разработена през 80 -те години, известна с високата си производителност при екстремни условия.

В тази публикация ще научите какво е Peek, неговите имоти и защо е от решаващо значение в множество индустрии. Ще проучим неговите уникални характеристики и защо това е топ избор за аерокосмически, медицински и автомобилни приложения.

Какво е Peek Plastic?

Peek или полиетер етер кетон е високоефективна инженерна пластмаса. Известен е със своите изключителни свойства и гъвкавост в различни индустрии. За повече информация как Peek се използва в производството, можете да проверите нашето ръководство за PEEK инжекционно формоване.

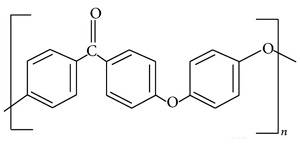

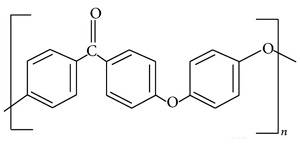

Химичен състав и структура

Молекулярната структура на Peek се състои в повтарящи се единици от две етерни групи и кетонова група. Тази уникална подредба придава на Peek своите забележителни характеристики.

Химическата формула за PEEK е C19H14O3. Нейният номер на CAS е 29658-26-2.

Синтез на Peek

Производството на Peek включва няколко стъпки:

Мономерна подготовка:

Ключови мономери: 4,4'-дифлуоробензофенон и хидрохинон

Хидрохинонът се третира със силна основа като натриев карбонат

Процес на полимеризация:

Възниква при високи температури (около 300 ° C)

Се провежда в полярен апротичен разтворител (напр. Дифенил сулфон)

Включва нуклеофилно ароматно заместване

Изолация и пречистване:

Този процес води до твърда ароматна полимерна гръбнака на Peek. Ето защо Peek може да издържи на температурите до 240 ° C. Разбирането на тези свойства е от решаващо значение, когато обмисляте Допустими към инжекционно формоване на толеранси за надничащи части

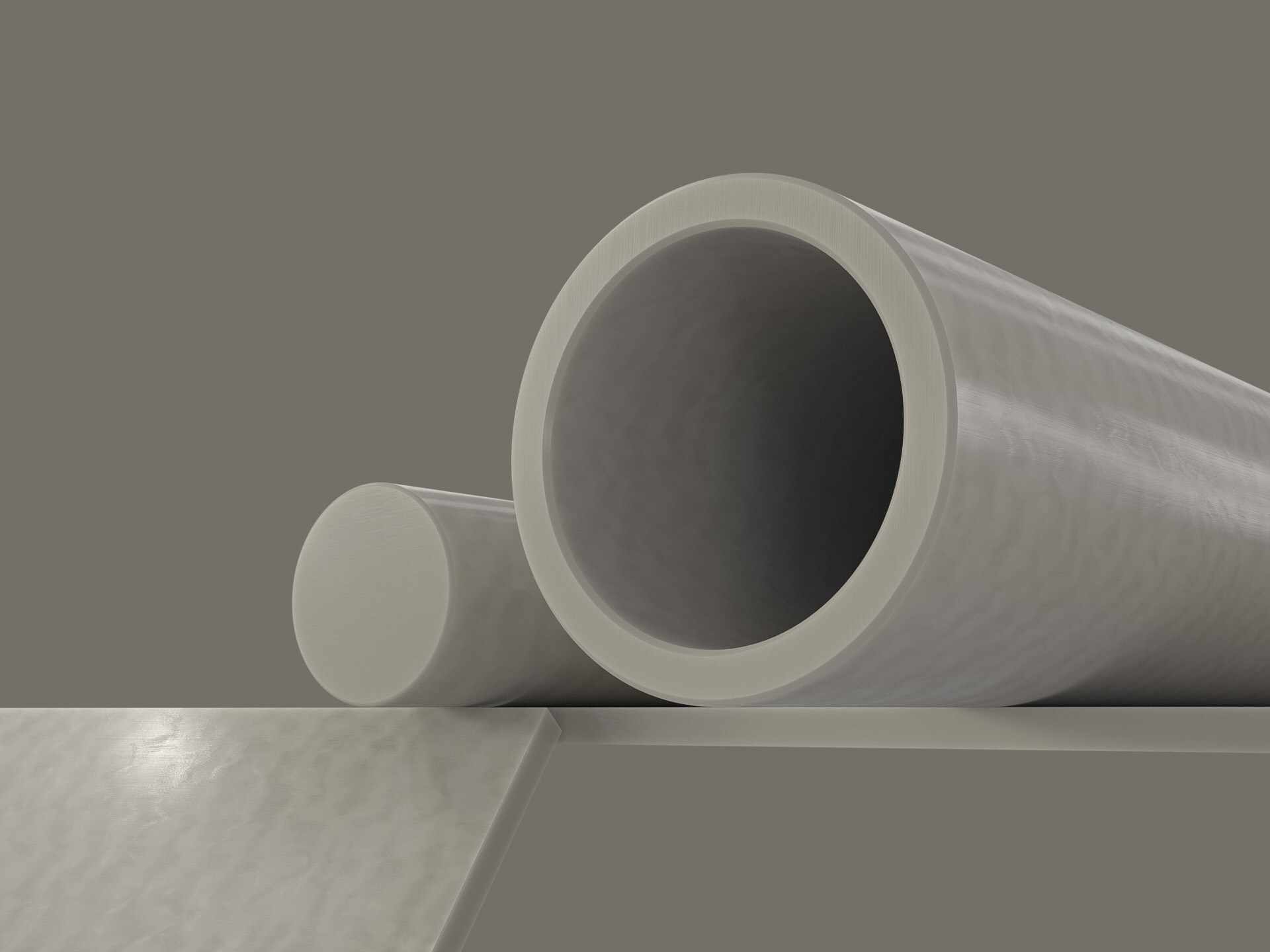

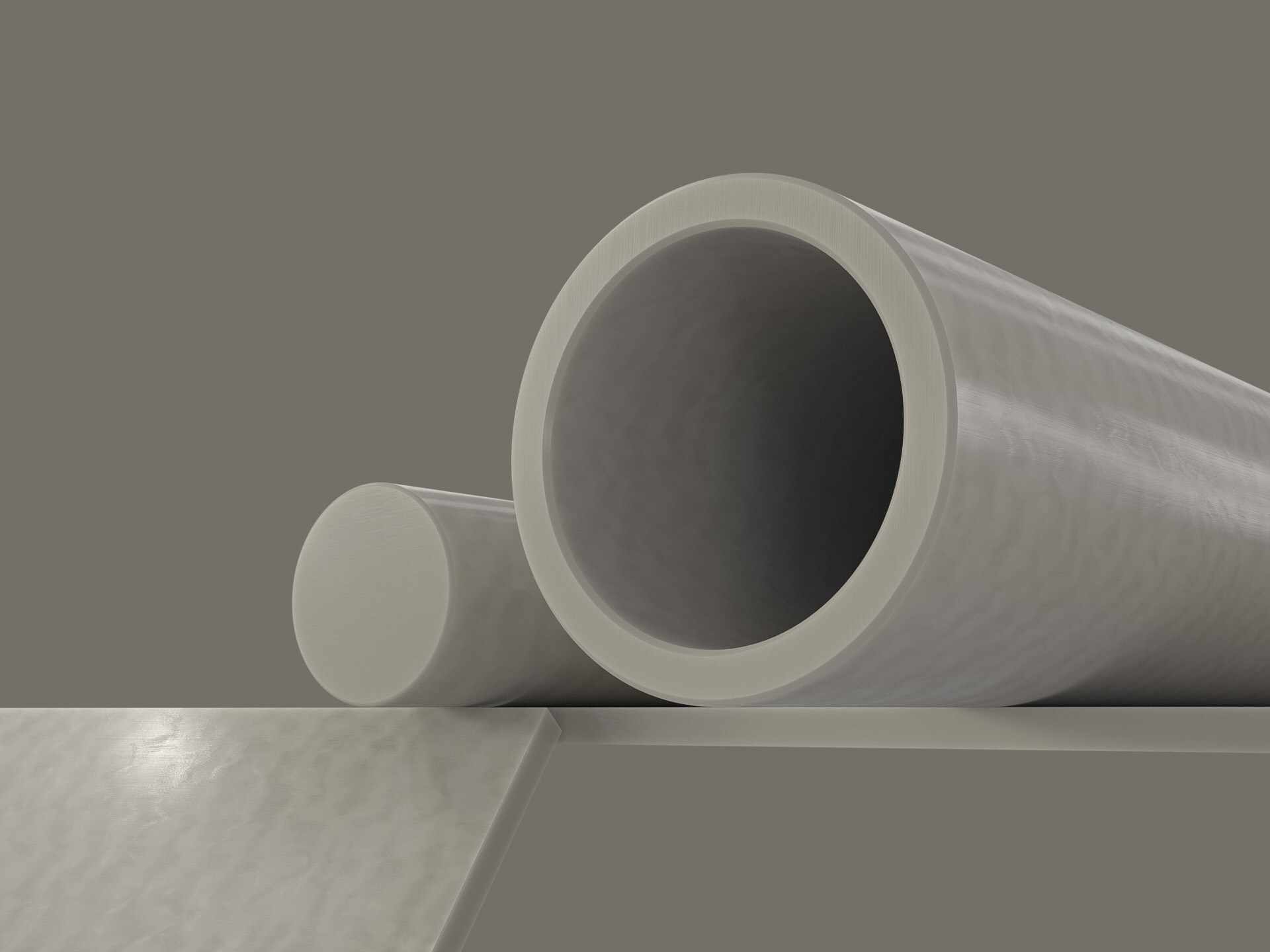

Форми на Peek

Peek се предлага под различни форми, за да отговаря на различни производствени процеси:

| на формуляра | Описание |

| Пелети | Малки, равномерни гранули за инжекционно формоване |

| Прах | Фини частици за формоване на компресия, 3D печат |

| Пръчки | Стокови форми за обработка на персонализирани части |

| Гранули | Подобно на пелетите, използвани в различни процеси на формоване |

Всеки формуляр предлага уникални предимства за конкретни приложения. Изборът на правилната форма е от решаващо значение за оптимална обработка и производителност.

Свойства на Peek Plastic

Peek може да се похвали с уникална комбинация от свойства. Те го правят подходящ

Физически свойства

Физическите характеристики на Peek го правят да се откроява сред инженерните пластмаси:

Плътност: 1,26 - 1,32 g/cm³

Външен вид: непрозрачен, бежов цвят

Кристалност: полукристална структура

Кристалността му придава отлична устойчивост на различни течности. Тази функция също така подобрява производителността на умората на Peek и стабилността на размерите.

Механични свойства

Peek може да се похвали с впечатляваща механична сила:

Якост на опън: 90-100 MPa

Модул на опън: 3.5 - 3.9 GPA

Сила на гъвкавост: 170 MPa

Флефурен модул: 4.1 GPA

Устойчивост на въздействие (назъбен Izod): 80-94 j/m

Тези свойства остават стабилни дори при повишени температури. Издръжливостта и силата на Peek го правят идеален за взискателни приложения, подобно на други високоефективни пластмаси като Ultem (PEI).

Топлинни свойства

Топлинните характеристики на Peek са изключителни:

Точка на топене (TM): 343 ° C

Температура на преход на стъкло (TG): 143 ° C

Температура на отклонение на топлината (HDT): 152 ° C при 1,8 MPa

Топлинна проводимост: 0,25 W/(M · K)

Коефициент на термично разширение: 47 µm/(m · k)

Тези свойства позволяват на Peek да поддържа производителността във високотемпературни среди, което е особено важно в процес на пластмасови инжекционни формовки.

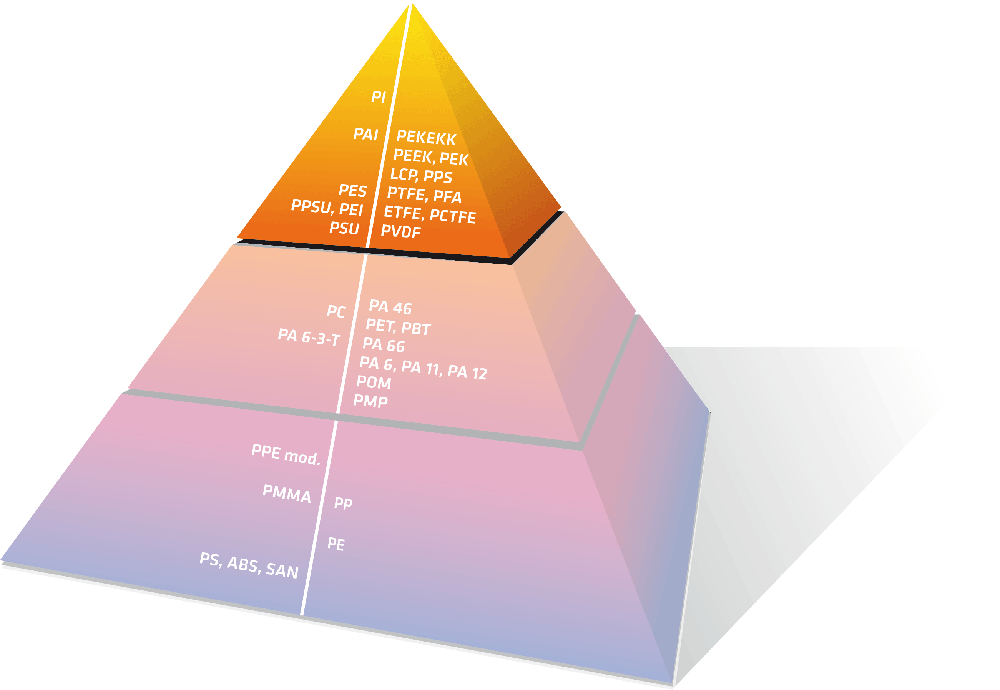

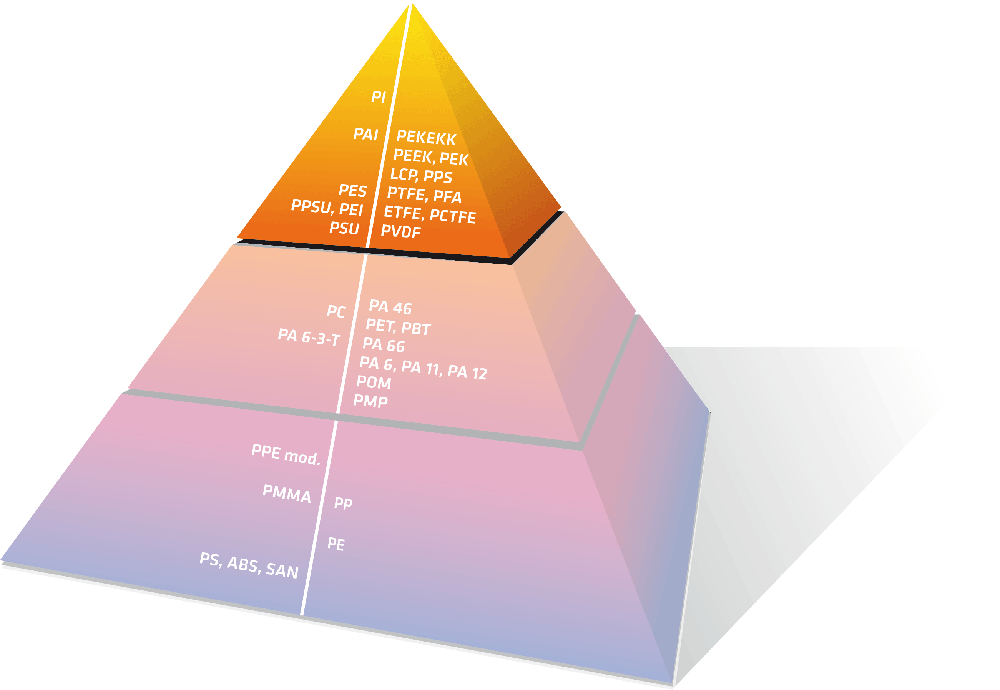

Най -висока устойчива на топлина пластмаса: надникнете

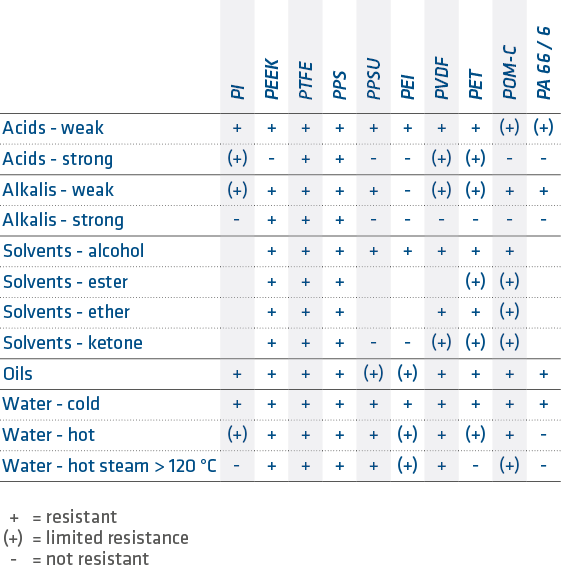

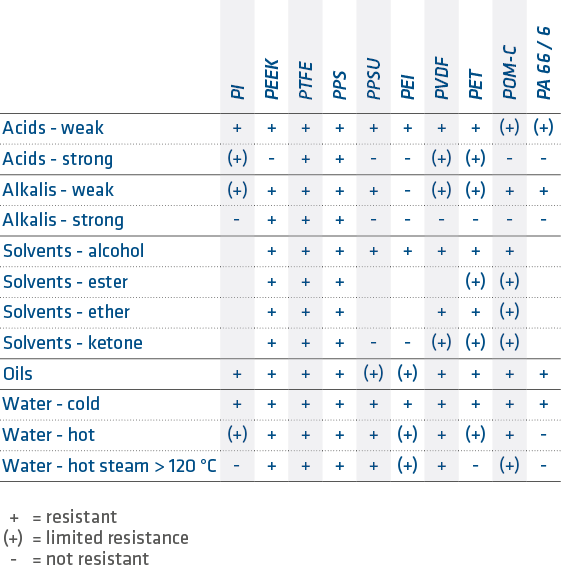

Химични свойства

Peek проявява изключителна химическа устойчивост:

Устойчив на повечето органични и неорганични химикали

Отлична устойчивост на хидролиза (издържа на пара, вода, морска вода)

Висока радиационна устойчивост

Той остава стабилен в сурова химическа среда. Това прави Peek идеално за корозивни приложения.

PEEK Химическа устойчивост

Електрически свойства

Електрическите характеристики на Peek са забележителни:

Диелектрична якост: 20 kV/mm

Съпротивление на обема: 16 x 10^15 Ω · cm

Повърхностно съпротивление: 10^13 Ω

Тези свойства правят Peek отличен изолатор в широк температурен диапазон.

Други забележителни свойства

Peek предлага допълнителни предимства:

Устойчивост на износване: Нисък коефициент на триене (0,25 динамично)

Биосъвместимост: Подходящ за медицински импланти и устройства

Забавяне на пламъка: V0 рейтинг (UL 94) до 1,45 мм дебелина

Ниската му абсорбция на влага (0,5% за 24 часа) допринася за стабилността на размерите. В присъщата чистота на Peek го прави подходящ за чиста среда в стаята. Тези свойства правят Peek превъзходен избор в много приложения в сравнение с други производствени методи като Кастинг.

Приложения на Peek Plastic

Аерокосмическо пространство

В аерокосмическото пространство Peek предлага висока производителност и надеждност. Общите приложения включват:

Силата, стабилността на Peek и икономия на тегло са от решаващо значение за аерокосмическото пространство.

Автомобил

Понижете издържа на суровите условия в автомобилни среди:

Химическата му и топлина устойчивост правят надничането на надежден избор.

Медицински

Peek е биосъвместим и стерилизируем. Той се използва широко в медицинските приложения:

Peek гарантира безопасността на пациента и дълголетието на устройството.

Електроника

В електрониката Peek осигурява отлична изолация и стабилност:

Peek поддържа своите свойства при екстремни условия.

Нефт и газ

Понижете издържа на предизвикателствата на нефтената и газовата среда:

Той осигурява надеждна ефективност при враждебни условия.

Хранителна преработка

При преработката на храни Peek предлага чистота и устойчивост на износване:

Пълнители и скрепери

Седалки и лагери

Замърсяващи седалки на клапаните

Корозионни устойчиви лагери

Химически инертни компоненти

Peek гарантира безопасността на храните и издръжливостта на оборудването.

Степени на надничаща пластмаса

Peek се предлага в различни степени. Всяка от тях предлага уникални свойства, пригодени за конкретни приложения.

Незапълнена (девствена) наднича

Невъзможният надник е най -чистата форма. Той осигурява:

Отлична химическа устойчивост

Висока здравина и удължение (до 150%)

Добра електрическа изолация

Естествен цвят (бежов)

Той е идеален за приложения, изискващи чистота и чистота, като полупроводникова обработка и медицински изделия.

Подсилена от стъклени влакна наднича

Укрепването на стъклените влакна подобрява свойствата на Peek:

Повишена якост и скованост (модул на гъвкавост до 10 GPa)

По -висока термична стабилност (HDT до 315 ° C)

По -добра стабилност на размерите

По -ниско термично разширение (CLTE надолу до 1,1 ppm/° C)

Типичните степени съдържат 30% стъклени влакна. Те са чудесни за структурни приложения в автомобилното, аерокосмическото и индустриалното оборудване.

Подсилван от въглеродни влакна наднича

Въглеродните влакна извеждат представянето на Peek на най -високо ниво:

Най -висока якост и скованост (якост на опън до 300 MPa)

Отлична устойчивост на умора

Превъзходна устойчивост на износване

Ниско термично разширение (CLTE едва 0,2 ppm/° C)

Черен цвят

Степените с 30% въглеродни влакна са често срещани. Те се използват в най-взискателните среди, като аерокосмически структури и високоефективни автомобилни части.

Лагерен клас Peek

Оценките на лагера са съобразени с приложения за износване и триене:

Намален коефициент на триене (едва 0,10)

Подобрена устойчивост на износване (до 10 пъти по -добре от Virgin Peek)

Подобрена топлинна проводимост (до 2 пъти по -висока)

Добавени смазочни материали (PTFE, графит)

Те са идеални за втулки, лагери и уплътнения в промишлено оборудване, помпи и клапани. Степените на Peek Lafing превъзхождат традиционните метални и пластмасови материали.

FDA съвместими оценки за храна и медицински

Някои PEEK степени отговарят на строги изисквания на FDA:

Спазване на контакт с храните (FDA 21 CFR 177.2415)

Биосъвместимост (ISO 10993, USP клас VI)

Устойчивост на стерилизация (автоклав, гама, ETO)

Естествени или медицински сини цветове

Те се използват в оборудване за преработка на храни, хирургични инструменти и имплантируеми медицински изделия. Безопасността и чистотата са гарантирани за най -чувствителните приложения.

| на степен | за свойства | Приложения |

| Незапълнен | Чистота, здравина | Полупроводник, медицински |

| Стъклени влакна (30%) | Сила, стабилност | Автомобилни, аерокосмически, индустриални |

| Въглеродни влакна (30%) | Най -висока производителност | Аерокосмическо, висок клас автомобил |

| Лагер | Ниско триене и износване | Втулки, тюлени, лагери |

| FDA съвместим | Храна и медицинска безопасност | Хирургически инструменти, импланти, обработка на храни |

Модификации и подобрения на PEEK

Peek може да бъде модифициран, за да подобри неговите свойства. Използват се различни добавки и лечения. Те приспособяват да надникнат за конкретни приложения.

Пълнители и подсилвания

Пълнителите и подсилванията подобряват механичните и топлинните свойства на Peek:

Типът и количеството пълнител се избират въз основа на изискванията за приложение.

Отгряване и облекчаване на стреса

Отгряване и облекчаване на стреса Оптимизирайте свойствата на Peek:

Отгряване

Облекчаване на стреса

Намалява вътрешните натоварвания

Минимизира изкривяването и изкривяването

Подобрява производителността на обработката и рязането

Тези лечения често се прилагат върху обработени или образувани части.

Химически добавки

Химическите добавки разширяват представянето на Peek в тежки среди:

UV стабилизатори

Предпазва от ултравиолетово разграждане

Поддържайте механичните свойства на открито

Удължете експлоатационния живот на слънчева светлина

Забавници на пламъка

Подобряване на пожарната съпротива

Намалете емисиите на дим и токсични газове

Отговарят на строгите стандарти за запалимост

Те позволяват Peek да се използва безопасно при взискателни приложения.

| модификация | за ефект на | Приложения |

| Стъклени влакна | Сила, стабилност | Структурен, автомобилен |

| Въглеродни влакна | Най -висока производителност | Аерокосмическото пространство, носете части |

| Смазочни материали | Ниско триене и износване | Лагери, зъбни колела, уплътнения |

| Отгряване | Кристалност, стабилност | Прецизни части, химически устойчиви |

| Облекчаване на стреса | Намалена изкривяване | Обработени и образувани части |

| UV стабилизатори | Издръжливост на открито | Външни компоненти |

| Забавници на пламъка | Пожарна безопасност | Транспорт, електроника |

Техники за обработка на Peek Plastic

Peek може да бъде обработен с помощта на различни методи. Всеки има свои съображения. Нека да изследваме основните техники.

Инжекционно формоване

Инжекционното формоване е често срещано за производство на сложни пикарни части:

Правилната настройка е от решаващо значение за качествените части. Необходимо е специализирано оборудване поради високите температури.

Екструзия

Екструзията произвежда непрекъснати профили на PEEK:

Профили, филми, тръби

Съображения за охлаждане

Контролирано охлаждане за кристалност

Водни бани или охлаждащи рулца

Отгряване за стабилност на размерите

Скоростта на охлаждане влияе на крайните свойства. Той трябва да бъде оптимизиран за всеки продукт.

3D печат

3D печат предлага свобода на дизайна за PEEK части:

Peek е предизвикателство за 3D печат. Но той дава възможност за уникални, високоефективни части.

Обработка

Peek може да бъде обработен като метали:

Завъртане , смилане, пробиване

Стандартно оборудване на ЦПУ

Остри, положителни инструменти

Твърда настройка и стопанство

Избор на инструменти и проблеми с носенето

Правилните техники дават тесни допустими отклонения . Носенето на инструменти може да бъде значително поради абразивността на Peek.

Други методи

Peek може да се обработва по други начини:

Компресионно формоване

Кастинг

Заваряване

Тези методи разширяват възможностите за обработка на Peek. Те се използват за конкретни приложения и изисквания.

| Метод | Типични приложения | Основни съображения |

| Инжекционно формоване | Сложни части, голям обем | Висока температура, дизайн на плесени |

| Екструзия | Профили, филми, тръби | Охлаждане, контрол на размерите |

| 3D печат | Персонализирани части, прототипи | Изкривяване, свързване на слоя |

| Обработка | Прецизни части, нисък обем | Носене на инструменти, контрол на чип |

| Компресионно формоване | Прости форми, дебели части | Предварително загряване, натиск |

| Кастинг | Прототипи, малки писти | Материал на плесен, свиване |

| Заваряване | Присъединяване, сглобяване | Повърхностна подготовка, параметри |

За цялостно разбиране на пластмасовите техники за обработка, включително тези, използвани за Peek, можете да се обърнете към нашето ръководство за процес на пластмасови инжекционни формовки.

Дизайнерски съображения за PEEK части

Дебелина и геометрия на стената

Дебелината на стената влияе върху здравината, сковаността и плесенето:

Целта за еднаква дебелина (± 0,025 в/0,64 мм)

Избягвайте дебелите участъци (> 0,16 в/4 mm), за да предотвратите следи от мивка и празнини

Използвайте ребра и гюзе за армировка, с дебелина 50-60% от главната стена

Дизайн за ъгли на чернова (1-2 °), за да се улесни изхвърлянето и предотвратяване на изкривяване

Правилната геометрия оптимизира използването на материала и гарантира гладко пълнене и изхвърляне на плесен. Използвайте Coring и Dullying, за да намалите дебелите участъци и да сведете до минимум консумацията на материали.

Контрол на свиване и изкривяване

Peek има високо свиване (1-2%) по време на охлаждане, което може да доведе до изкривяване:

Използвайте еднаква дебелина на стената, за да насърчите равномерното охлаждане и свиване

Включете очакваното свиване в дизайна на формата (1,5% е добра отправна точка)

Балансирайте се в баланс и пълнене, за да се осигури равномерно разпределение на потока и налягането

Контролирайте скоростта на охлаждане и температурата, за да се сведе до минимум диференциалното свиване

Warpage възниква поради диференциално свиване между различните секции на части. Тя може да бъде сведена до минимум чрез правилен дизайн (напр. Симетрична геометрия) и обработка (напр. Постепенно охлаждане).

Устойчивост на пълзене и умора

Peek има отлична устойчивост на пълзене и умора, но може да бъде допълнително подобрена чрез дизайн:

Избягвайте остри ъгли и прорези, които могат да концентрират стреса и да инициират пукнатини

Използвайте щедри радиуси (> 0,06 в/1,5 mm) и филета, за да разпределите равномерно стреса

Ориентирайте армировъчните влакна в посока на основното напрежение, за да увеличите максимално силата

Контролирайте нивата на напрежение и колоезденето, за да останете в границата на издръжливостта на материала

Проектирането за дългосрочно натоварване е от решаващо значение за осигуряване на надеждна ефективност през целия живот на частта. Използвайте ребрата и натрупването на материали в райони с висок стрес, за да подобрите силата и сковаността.

Оптимизация на износване и триене

Peek има добри присъщи свойства за износване и триене, които могат да бъдат оптимизирани чрез дизайн:

Използвайте гладки, полирани повърхности (RA <0,8 µm), за да намалите абразията и износване

Избягвайте абразивен контакт с груби или твърди повърхности, което може да ускори износване

Включете характеристики на смазване като маслени канали, резервоари или самозамайващи се добавки

Изберете подходящи материали за чифтосване (напр. Метал, керамика) въз основа на трибологичните изисквания

Правилният дизайн свежда до минимум износване и триене, удължавайки експлоатационния живот на движещи се части като лагери, зъбни колела и уплътнения. Помислете да използвате специализирани лагерни степени на PEEK за най -взискателните приложения.

Размерена стабилност и прецизност

Peek предлага отлична стабилност на размерите поради ниската си абсорбция на влага и висока температура на прехода на стъклото. Прецизността може да бъде постигната чрез внимателен дизайн и обработка:

Използвайте тесни допустими отклонения (± 0,002 в/0,05 mm) за критични размери и приляга

Позволете равномерно свиване (1,5%) в дизайна на плесента, за да се компенсира промените след омагьосването

Оптимизирайте Gating и изхвърляне, за да се сведе до минимум изкривяването и остатъчния стрес

Помислете за отгряване след камерата, за да облекчите стреса и да подобрите стабилността

Прецизните, стабилни части са от съществено значение за критичните приложения като аерокосмическото, медицинската и електрониката. Те гарантират постоянна производителност, лесно сглобяване и дългосрочна надеждност.

| Проектиране на аспект | Основни съображения | Ползи |

| Дебелина на стената | Равномерно (± 0,025 инча), избягвайте> 0,16 в, ребра 50-60% | Сила, плесен, минимална мивка |

| Свиване и изкривяване | Баланс на баланс, 1,5% надбавка, постепенно охлаждане | Размерна точност, минимално изкривяване |

| Пълзене и умора | Радиуси> 0,06 ин, ориентация на влакната, контрол на напрежението | Дългосрочна надеждност, висока якост |

| Носене и триене | Гладки повърхности (RA <0,8 µm), смазване, двойки материали | Удължен експлоатационен живот, ниско триене |

| Стабилност на размерите | Допустими отклонения ± 0,002 в, равномерно свиване, отгряване | Прецизност, консистенция, лесен монтаж |

Сравнение на PEEK с други високоефективни пластмаси

Peek е една от най-високоефективните термопластици. Но как се сравнява с други напреднали материали? Нека погледнем подробен поглед.

| Имот | peek | pei | pps | ptfe | pi |

| Макс. Температура на услугата. (° C) | 260 | 170 | 240 | 260 | 400 |

| Якост на опън (MPA) | 100 | 105 | 80 | 25 | 150 |

| Флефурен модул (GPA) | 4.1 | 3.3 | 4.0 | 0.5 | 3.5 |

| Наредено IZOD въздействие (KJ/M⊃2;) | 7 | 6 | 3 | 2 | 4 |

| Химическа устойчивост | Отличен | Отличен | Отличен | Изключителен | Добре |

| Устойчивост на износване | Отличен | Добре | Добре | Справедливо | Добре |

| Коефициент на триене | 0.10-0.25 | 0.20-0.35 | 0.15-0.30 | 0,05-0.10 | 0.10-0.25 |

| Абсорбция на влага (%) | 0.5 | 1.2 | 0.05 | <0,01 | 1.5 |

Peek срещу Pei (Ultem)

PEI (полиетимид) , известен с марката Ultem, е друг високоефективен полимер:

Peek има по -висока якост, скованост и термична стабилност

Сила на опън на опън: 100 MPa, PEI: 105 MPa

Peek Flexural модул: 4.1 GPA, PEI: 3.3 GPA

Температура на преход на стъкло (TG): 143 ° C, PEI: 217 ° C

Peek поддържа своите механични свойства при по -високи температури (260 ° C срещу 170 ° C непрекъсната употреба)

PEI има по -добра стабилност на размерите, по -ниска абсорбция на влага и по -висока диелектрична якост

И двете имат отлична химическа резистентност и присъщи забавяне на пламъка

Peek превъзхожда PEI при екстремни температури и механично натоварване. PEI е добър избор за структурни и електрически приложения.

PEEK срещу PPS

PPS (полифенилен сулфид) е високо-температурна полукристална инженерна пластмаса:

Peek има по -висока якост, устойчивост на въздействие и устойчивост на износване

Сила на опън на опън: 100 MPa, PPS: 80 MPa

PEEK SNECHED IZOD STERM STRECT: 7 kJ/M⊃2;, PPS: 3 kJ/M⊃2;

PPS има по -добра химическа устойчивост, особено към силни киселини, основи и разтворители

Peek е по -скъп, но предлага превъзходни механични характеристики и термична стабилност

PPS е по -лесен за обработка (по -ниска точка на топене) и има по -ниска абсорбция на влага

Peek е най -добрият избор за взискателни механични и трибологични приложения. PPS е подходящ за химически агресивни среди и чувствителни към разходите проекти.

PEEK срещу PTFE

PTFE (Polytetrafluoroethylene), известен с търговското наименование Тефлон, е уникален флуорополимер:

Peek има много по -висока якост, скованост и устойчивост на износване

Сила на опън на PEEK: 100 MPa, PTFE: 25 MPa

Peek Flexural Modulus: 4.1 GPA, PTFE: 0.5 GPA

PTFE има най-ниския коефициент на триене (0,05-0.10) и най-добрите свойства без пръчки

Peek може да издържи по -високи температури във въздуха (260 ° C спрямо 260 ° C непрекъсната употреба)

PTFE е по -химически инертен и устойчив на почти всички разтворители

Peek е по-подходящ за структурни, носещи и износни приложения. PTFE се отличава с ниско триене, незалепващи и химически инертни приложения.

Peek vs. Polyimides (PI)

Полиимидите (PI) са семейство на високотемпературни, високоефективни полимери:

Peek има по -висока здравина, сила на удара и устойчивост на износване

Погледнете удължение при почивка: 50%, PI: 10-30%

PEEK SNECHED IZOD STERM STRECT: 7 kJ/M⊃2;, PI: 3-5 kJ/M⊃2;

Някои PI, като PMR-15 и BPDA-PPD, могат да издържат на дори по-високи температури (до 400 ° C)

Peek е по -лесен за обработка (термопластично спрямо термореос) и има по -добра химическа устойчивост

PI често се използват като покрития, филми, влакна и композити

Peek е предпочитаният избор за най -взискателните структурни и трибологични приложения. PI се използват, когато е необходимо най -висока температурно съпротивление, често в аерокосмическото и електрониката.

Въпреки че това сравнение се фокусира върху високоефективната пластмаса, струва си да се отбележи, че в някои приложения тези материали могат да се конкурират с метали с висока якост. Например, в аерокосмическите приложения, инженерите може да се наложи да избират между алуминиеви сплави с високо якост като 6061 и 7075 алуминий.

За по -малко взискателни приложения инженерите могат да обмислят по -често срещани пластмаси като ABS (акрилонитрил бутадиен стирен

Аспекти на околната среда и устойчивостта на PEEK

Рециклируемост на Peek

Peek е напълно рециклируем термопластик:

Може да се презарежда и преработе многократно

Методите за рециклиране включват механично и химическо рециклиране

Рециклираният Peek запазва повечето си оригинални свойства

Може да се смеси с девствен надник или други полимери

Рециклирането на Peek помага за намаляване на отпадъците и запазването на ресурсите. Това е важен аспект на устойчивото производство.

Енергийна ефективност в производството

Производството на Peek е сравнително енергийно ефективно:

Той използва процес без разтворител (полимеризация с висока температура на стопилка)

Това намалява необходимостта от енергийно интензивно възстановяване на разтворителя

Суровините са стабилни и не изискват специално управление

Високата производителност на Peek позволява по -леки, по -ефективни дизайни

Тези фактори допринасят за по -ниската консумация на енергия и емисиите. Те правят Peek екологичен избор.

Оценка на жизнения цикъл

Проучванията за оценка на жизнения цикъл (LCA) показват ползите за устойчивост на Peek:

Peek Parts имат дълъг експлоатационен живот, намалявайки нуждите за подмяна

Те могат да заменят по -тежките метални компоненти, намалявайки разхода на гориво

Високотемпературната устойчивост на Peek позволява по-ефективни процеси

Химическата му устойчивост свежда до минимум необходимостта от защитни покрития

През целия си жизнен цикъл Peek предлага предимства на околната среда. Той допринася за ефективността на ресурсите и намалените емисии.

| от аспект | Полза |

| Рециклируемост | Намалени отпадъци, запазени ресурси |

| Енергийна ефективност | По -ниска консумация и емисии |

| Изпълнение на жизнения цикъл | Дълъг експлоатационен живот, ефективни дизайни |

Резюме

Peek Plastic предлага уникална комбинация от свойства, включително висока якост, топлинна устойчивост и химическа устойчивост. Тези имоти позволяват на Peek да се представя в взискателни приложения в индустрии като аерокосмически, медицински и автомобилни. Разбирайки оценките на Peek, методите за обработка и съображенията за проектиране, инженерите могат да използват пълния си потенциал.

Съвети: Може би се интересувате от всички пластмаси